Изобретение относится к насосу с бетонной спиральной камерой, способному перекачивать жидкости с очень большими объемными расходами. В частности, такой насос может использоваться для циркуляции воды в охладительной и парогенерирующей установке на электростанциях большой мощности.

В настоящем описании термин «насос с бетонной спиральной камерой» означает центробежный насос со спиральной камерой или улиткой, стенка которой выполнена из бетона. Насосы с бетонной спиральной камерой являются эффективным техническим решением для перекачивания больших количеств воды или других жидкостей при очень высоких расходах. Такие насосы, используемые на электростанциях большой мощности, могут обеспечивать объемные расходы от 20 до 40 кубических метров воды в секунду и более при высоте подачи воды до 35 м и более.

Насос такого типа содержит лопастной ротор или рабочее колесо, которое оказывает действие на жидкость для придания ей ускорения за счет использования центробежной силы, и коллектор или спиральную камеру, расположенную вокруг рабочего колеса. Перекачиваемая жидкость обычно поступает в насос в осевом направлении через впускную трубу насоса, которая имеет общую ось с валом рабочего колеса, и поток подается с помощью лопастей в направлении периферии рабочего колеса и в спиральную камеру.

Спиральная камера является неподвижным элементом с увеличивающимся сечением в направлении выпуска, в котором постепенное торможение подаваемой от рабочего колеса жидкости преобразует кинетическую энергию жидкости в давление. Спиральная камера направляет жидкость к выпуску и уменьшает турбулентность и скорость жидкости.

Из-за очень высоких давлений жидкости, преобладающих в насосах с бетонной спиральной камерой и асимметрии спиральной камеры на рабочее колесо действует радиальная нагрузка, перпендикулярная валу рабочего колеса. Радиальная нагрузка вызывает изгиб вала рабочего колеса, что может привести к контактам рабочего колеса со смежными неподвижными элементами. Такие контакты могут стать причиной значительного ухудшения состояния оборудования, а также нарушения герметичности насоса и уменьшения скорости подачи жидкости.

Другой проблемой, которая может возникнуть в насосе с бетонной спиральной камерой, является повреждение бетона, вызванное очень высокими расходами жидкости, проходящей через спиральную камеру.

Существуют различные решения, которые позволяют устранить одну или другую из указанных проблем.

Что касается проблемы с радиальной нагрузкой в результате воздействия жидкости на рабочее колесе, то известно использование одного или нескольких гидродинамических подшипников или шарикоподшипников, предназначенных для увеличения жесткости вала рабочего колеса. Такие подшипники обычно устанавливаются посередине вала. Однако это решение увеличивает расходы на изготовление и требует дополнительного технического обслуживания.

Также известно использование сдвоенных насосов с бетонной спиральной камерой для уменьшения радиальной нагрузки на рабочее колесо. Однако эти насосы являются дорогостоящими и обеспечивают только низкую скорость подачи жидкости.

Кроме того, два вышеуказанных решения не устраняют проблему износа бетона под действием потока жидкости.

Что касается износа бетона, то известно использование металлических защитных кожухов в тех местах спиральной камеры, где расход жидкости является наибольшим. Внедрение этого решения является сложной и затруднительной задачей и не устраняет проблему радиальной нагрузки, действующей на рабочее колесо.

Изобретение направлено на устранение или уменьшение этих недостатков. В частности, насос с бетонной спиральной камерой согласно изобретению простым и экономичным способом уменьшает неравномерность действующей на рабочее колесо радиальной нагрузки, в то же время ограничивая износ бетона.

Изобретение относится к насосу с бетонной спиральной камерой, который может перекачивать жидкость с очень большими объемными расходами, по меньшей мере 20 м3/с, и содержит лопастной ротор в форме рабочего колеса, который вращается вокруг оси и может подавать жидкость в бетонную спиральную камеру, расположенную вокруг рабочего колеса. Насос дополнительно содержит неподвижные элементы, расположенные между рабочим колесом и спиральной камерой и образующие прерывистый барьер вокруг рабочего колеса.

Преимущественно, насос должен быть способным перекачивать жидкость с объемными расходами по меньшей мере до 40 м3/c.

Неподвижные элементы образуют прерывистый барьер вокруг рабочего колеса и эффективно уменьшают амплитуду изменения давлений по периферии рабочего колеса. Такое выравнивание давления жидкости вокруг рабочего колеса уменьшает общую неравномерность радиальной нагрузки на рабочее колесо, создаваемой жидкостью из-за асимметрии спиральной камеры. Кроме того, наличие кольцевого пространства между рабочим колесом и спиральной камерой для размещения неподвижных элементов уменьшает расход жидкости в спиральной камере.

Неподвижные элементы предпочтительно равномерным распределением через равные углы вокруг рабочего колеса, что способствует уменьшению максимальной радиальной нагрузки. Под равномерным распределением через равные углы подразумевается, что угол между двумя прямыми линиями, проведенными от оси вращения рабочего колеса к двум смежным неподвижным элементам является, по существу, постоянным по всей окружности рабочего колеса. Каждый угол преимущественно может быть равен среднему углу распределения (360°), поделенному на количество неподвижных элементов ±10%, предпочтительно ±5%.

Предпочтительно, неподвижные элементы расположены на равном расстоянии от оси рабочего колеса, хотя это расстояние может варьироваться на один-два процента относительно среднего расстояния.

Неподвижные элементы должны представлять собой тела, каждое из которых имеет высоту, которая проходит, по существу, поперек выпуска рабочего колеса, ширину, которая проходит, по существу, в направлении течения жидкости, и толщину, которая меньше высоты и ширины. Таким образом, неподвижные элементы могут быть выполнены как направленные по потоку изогнутые перегородки или ребра, которые расположены таким образом, что их основные размеры в основном выровнены с потоком жидкости, поступающей из рабочего колеса, предотвращая тем самым возмущение потока, что обеспечивает улучшенную подачу насоса. Для каждого неподвижного элемента угол наклона относительно направления потока предпочтительно составляет менее 2°, а более предпочтительно - менее 1°.

Для предотвращения вибрации количество лопастей на рабочем колесе и количество неподвижных элементов должны быть взаимно простыми числами, т.е. не должны иметь общего делителя. Кроме того, во избежание помех между лопастями и неподвижными элементами, в частности нарушения картины распределения давлений при вращении, количество лопастей и количество неподвижных элементов предпочтительно должно различаться больше чем на единицу.

Предпочтительно спиральная камера имеет круговое сечение для ограничения занимаемого пространства по сравнению со спиральной камерой с прямоугольным сечением.

Другие особенности преимущества настоящего изобретения подробно объясняются в дальнейшем описании с помощью пояснительного и неограничивающего примера со ссылкой на чертежи.

Краткое описание чертежей

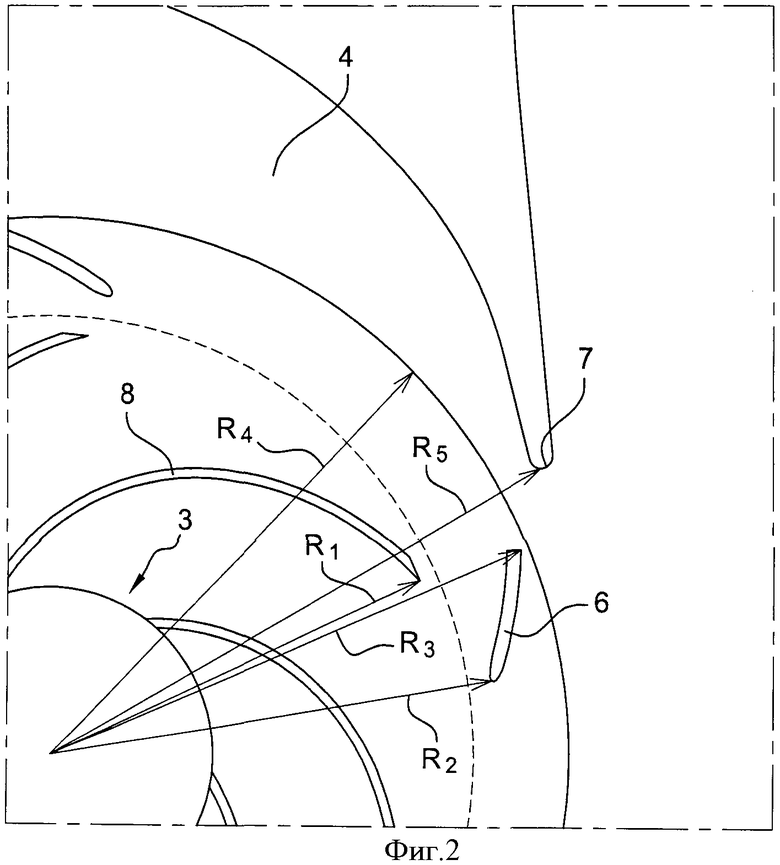

На фиг.1 показан насос с бетонной спиральной камерой согласно изобретению, вид в перспективе;

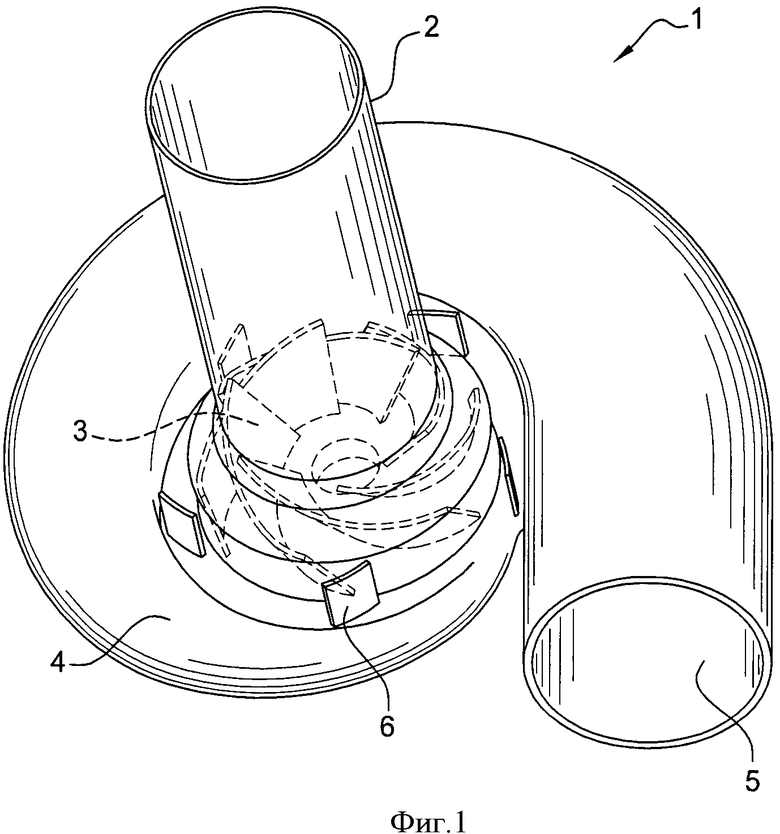

на фиг.2 показана часть насоса, вид сверху в разрезе.

Осуществление изобретения

На фиг.1 показан снизу насос 1 с бетонной спиральной камерой, содержащий впускную водяную трубу 2, рабочее колесо 3, спиральную камеру 4 и выпускную трубу 5, при этом невидимые элементы показаны пунктирными линиями.

Впускная труба 2 направляет воду к рабочему колесу 3. Труба 2, например, является цилиндрической и прямолинейной, но также может иметь коленчатую форму для направления воды под углом перед ее поступлением в рабочее колесо. Оси рабочего колеса 3 и впускной трубы 2 у входа в рабочее колесо совпадают. Непоказанный вал двигателя соединен с рабочим колесом 3 по вертикальной оси и приводит в движение рабочее колесо 3 для того, чтобы оно, вращаясь, центрифугировало воду наружу по направлению к периферии рабочего колеса.

Затем вода направляется в спиральную камеру 4, являющуюся трубой, поперечное сечение которой увеличивается от минимального у радиально внутреннего сопла 7 (фиг.2) до тех пор, пока оно не станет максимальным у цилиндрической выпускной трубы 5. Расширяющееся сечение спиральной камеры способствует превращению кинетической энергии воды, выходящей с периферии рабочего колеса, в напор давления.

В представленном варианте выполнения между рабочим колесом и спиральной камерой 4 равномерно размещены через равные углы по окружности рабочего колеса 3 пять ребер 6. В частности, ребра 6, могут быть прикреплены к непоказанным верхней и нижней металлическим стенкам. Эти стенки являются двумя параллельными кольцевыми стенками, прикрепленными к спиральной камере. В настоящем примере угол между прямыми линиями, проведенными от оси вращения рабочего колеса 3 насоса к двум смежным ребрам 6, составляет примерно 72°, но может варьироваться от 69° до 75°. Должно использоваться некоторое количество ребер, предпочтительно от трех до пятнадцати или более, а более предпочтительно - от трех до одиннадцати ребер. Выбор количества ребер позволяет обеспечить отвечающий требованиям компромисс между увеличением стоимости конструкции и уменьшением максимальной радиальной нагрузки на рабочее колесо при увеличении количества ребер 6.

Неравномерная радиальная нагрузка на рабочее колесо центробежного насоса со спиральной камерой вызвана неудовлетворительным распределением давления по окружности рабочего колеса из-за асимметрии спиральной камеры. В представленном варианте выполнения ребра 6 компенсируют асимметрию спиральной камеры 4, поскольку они имеют свойство выравнивать давление воды по окружности рабочего колеса 3 с целью значительного уменьшения суммарной радиальной нагрузки, действующей на рабочее колесо 3.

На фиг.2 показана сверху в разрезе часть устройства, расположенная между рабочим колесом 3 и горловиной 7 спиральной камеры 4. Горловина 7 спиральной камеры является частью спиральной камеры, которая имеет наименьшее сечение и которая наиболее близко расположена к рабочему колесу 3 с лопастями 8.

Наружный радиус R1 рабочего колеса 3 с лопастями 8 соответствует расстоянию от оси вращения рабочего колеса 3 до концов лопастей 8, находящихся на наибольшем расстоянии от этой оси. Расстояние от оси вращения рабочего колеса 3 до наиболее близко расположенного к рабочему колесу конца ребра 6 обозначено R2, а расстояние от оси рабочего колеса 3 до наиболее удаленного от вала конца ребра 6 обозначено R3. Расстояние от оси рабочего колеса 3 до впуска спиральной камеры 4 обозначено R4, а расстояние от вала рабочего колеса 3 до горловины 7 спиральной камеры обозначено R5.

Следует отметить, что при увеличении разницы между R4 и R1 скорость потока воды будет уменьшаться.

Все ребра 6 могут рассматриваться как изогнутые перегородки, предпочтительно одинаковой формы, при этом высота каждой из них проходит, по существу, поперек выпуска рабочего колеса, а ширина - по существу, в направлении течения жидкости. При этом толщина меньше высоты и ширины.

Для каждого ребра 6 разница между радиальным расстоянием R2 от оси вращения рабочего колеса 3 до наиболее близкого к нему конца ребра 6 и радиальным расстоянием R1 от вала насоса до периферии рабочего колеса 3 предпочтительно составляет от 1 до 10%, а более предпочтительно - от 5 до 10% радиального расстояния R1. Это уменьшает механические напряжения на лопастях 8, что, в свою очередь, уменьшает вибрации и улучшает характеристики насоса.

Соотношение (R2-R1)/R1, предпочтительно, составляет 0,01-0,1, а более предпочтительно - 0,05-0,1.

Для каждого ребра 6 разница между радиальным расстоянием R5 от оси рабочего колеса 3 до горловины 7 спиральной камеры и радиальным расстоянием R3 от оси рабочего колеса 3 до наиболее удаленного от нее конца ребра 6 предпочтительно составляет от 3 до 10%, а более предпочтительно - от 3 до 7% радиального расстояния R3. Такая компоновка способствует уменьшению блокировки потока и препятствует недостаточному выпуску жидкости.

Соотношение (R5-R3)/R3 составляет 0,03-0,1, а предпочтительно - 0,03-0,07.

Насос согласно настоящему изобретению позволяет простым и экономичным способом уменьшить чрезмерную радиальную нагрузку на рабочее колесо, создаваемую водой, ограничивая при этом расход воды. Несмотря на то что на фиг.1 и 2 неподвижные элементы показаны в форме ребер, насос согласно изобретению не ограничивается этим вариантом выполнения и может содержать неподвижные элементы с различными профилями, в частности неподвижные элементы, сечения которых вытянуты в направлении потока воды и которые перпендикулярны упомянутым выше верхней и нижней стенкам, к которым крепятся неподвижные элементы.

Изобретение относится к центробежному насосу (1), который может перекачивать жидкость с большими объемными расходами свыше 20 м3/с. Насос содержит рабочее колесо (3), установленное с возможностью вращения вокруг оси и направления жидкости к бетонной спиральной камере (4), расположенной вокруг рабочего колеса (3). Насос (1) дополнительно содержит неподвижные элементы (6) в форме ребер, расположенные между рабочим колесом (3) и спиральной камерой (4). Элементы (6) образуют прерывистый барьер вокруг рабочего колеса (3). Для каждого неподвижного элемента (6) разница между радиальным расстоянием от оси вращения рабочего колеса (3) до наиболее близко расположенного к этой оси конца неподвижного элемента (6) и радиальным расстоянием от оси вращения рабочего колеса (3) до его периферии составляет от 1 до 10% от радиального расстояния. Изобретение позволяет простым и экономичным способом эффективно уменьшать неравномерные радиальные нагрузки на рабочее колесо, создаваемые водой, ограничивая при этом расход воды. 16 з.п. ф-лы, 2 ил.

1. Насос (1) с бетонной спиральной камерой для перекачивания жидкости с большими объемными расходами свыше 20 м3/с, содержащий рабочее колесо (3) с лопастями (8), установленное с возможностью вращения вокруг оси и направления жидкости в спиральную камеру (4), расположенную вокруг рабочего колеса (3), при этом насос (1) дополнительно содержит неподвижные элементы (6), расположенные между рабочим колесом (3) и спиральной камерой (4) и образующие прерывистый барьер вокруг рабочего колеса (3), в котором для каждого неподвижного элемента (6) разница (R2-R1) между радиальным расстоянием (R2) от оси вращения рабочего колеса (3) до наиболее близко расположенного к этой оси конца неподвижного элемента (6) и радиальным расстоянием (R1) от оси вращения рабочего колеса (3) до его периферии составляет от 1 до 10% от радиального расстояния (R1).

2. Насос по п.1, в котором для каждого неподвижного элемента (6) разница (R5-R3) между радиальным расстоянием (R5) от оси вращения рабочего колеса (3) до наиболее близко расположенного к нему конца (7) спиральной камеры (4) и радиальным расстоянием (R3) от оси вращения рабочего колеса до наиболее удаленного от него конца неподвижного элемента (6) составляет от 3 до 10% от радиального расстояния (R3).

3. Насос по п.2, выполненный с возможностью перекачивания жидкости с объемными расходами по меньшей мере до 40 м3/с.

4. Насос по п.2, в котором неподвижные элементы (6) представляют собой тела, каждое из которых имеет высоту, проходящую, по существу, поперек выпуска рабочего колеса, ширину, проходящую, по существу, в направлении потока жидкости, и толщину, меньшую высоты и ширины.

5. Насос по п.3, в котором неподвижные элементы (6) представляют собой тела, каждое из которых имеет высоту, проходящую, по существу, поперек выпуска рабочего колеса, ширину, проходящую, по существу, в направлении потока жидкости, и толщину, меньшую высоты и ширины.

6. Насос по п.4, в котором неподвижные элементы (6) представляют собой направленные по потоку изогнутые перегородки или ребра.

7. Насос по п.5, в котором неподвижные элементы (6) представляют собой направленные по потоку изогнутые перегородки или ребра.

8. Насос по любому из пп.1-7, в котором неподвижные элементы (6), по существу, равномерно расположены вокруг рабочего колеса (3).

9. Насос по любому из пп.1-7, в котором неподвижные элементы (6) расположены на, по существу, равном расстоянии от оси вращения рабочего колеса (3).

10. Насос по п.8, в котором неподвижные элементы (6) расположены на, по существу, равном расстоянии от оси вращения рабочего колеса (3).

11. Насос по любому из пп.1-7 или 10, в котором количество лопастей (8) рабочего колеса и количество неподвижных элементов (6) являются взаимно простыми числами.

12. Насос по п.8, в котором количество лопастей (8) рабочего колеса и количество неподвижных элементов (6) являются взаимно простыми числами.

13. Насос по п.9, в котором количество лопастей (8) рабочего колеса и количество неподвижных элементов (6) являются взаимно простыми числами.

14. Насос по любому из пп.1-7, 10, 12 или 13, в котором спиральная камера (4) имеет круговое сечение.

15. Насос по п.8, в котором спиральная камера (4) имеет круговое сечение.

16. Насос по п.9, в котором спиральная камера (4) имеет круговое сечение.

17. Насос по п.11, в котором спиральная камера (4) имеет круговое сечение.

| US 1107591 A, 18.08.1914 | |||

| НАСОС ОХЛАЖДАЮЩЕЙ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2213273C2 |

| Линия для производства суровых чулок | 1977 |

|

SU735684A1 |

| US 6820333 B2,23.11.2004 | |||

| Способ получения фосфорной кислоты | 1986 |

|

SU1530569A1 |

Авторы

Даты

2014-11-10—Публикация

2011-03-29—Подача