ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к пружинам, уплотнениям с использованием подобных пружин, а также способам образования таких пружин и уплотнений.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Пружины используют в различных отраслях промышленности с целью приложения усилия в определенном направлении. В частности, пружины применяют в уплотнительных устройствах для приведения в действие уплотняющего материала и соединения его с поверхностью, а также обеспечения образования уплотнения между деталями, которые двигаются относительно друг друга. Пружины, применяемые в подобных уплотнениях, могут включать цилиндрическую круговую ленту и плоские изогнутые листовые пружины.

Плоские изогнутые листовые пружины традиционно образуют посредством штамповки. Плоский полосовой прокат обычно подают на штамповочный пресс, который штампует профиль в плоском полосовом прокате, а профилированный полосовой прокат затем сгибают для образования плоской листовой пружины. Подобные пружины могут быть помещены в уплотнения, например кольцевое или торцевое уплотнение.

Однако традиционная штамповка подвергает давлению штампованный профиль, в частности вокруг кромки. Также штамповка приводит к значительному количеству отходов и возможному образованию задиров и нежелательных заостренных выступов на кромках пружины. Более того, подобная традиционная штамповка не подходит для непрерывной обработки металлических компонентов и по этой причине, как правило, осуществляется посредством периодического процесса, сокращая эффективность производства.

В связи с этим будут целесообразны улучшенная пружина и способ образования подобных пружин.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение можно легче обосновать, а его многочисленные черты и преимущества будут более наглядными для специалистов в данной области техники благодаря рассмотрению прилагаемых графических материалов.

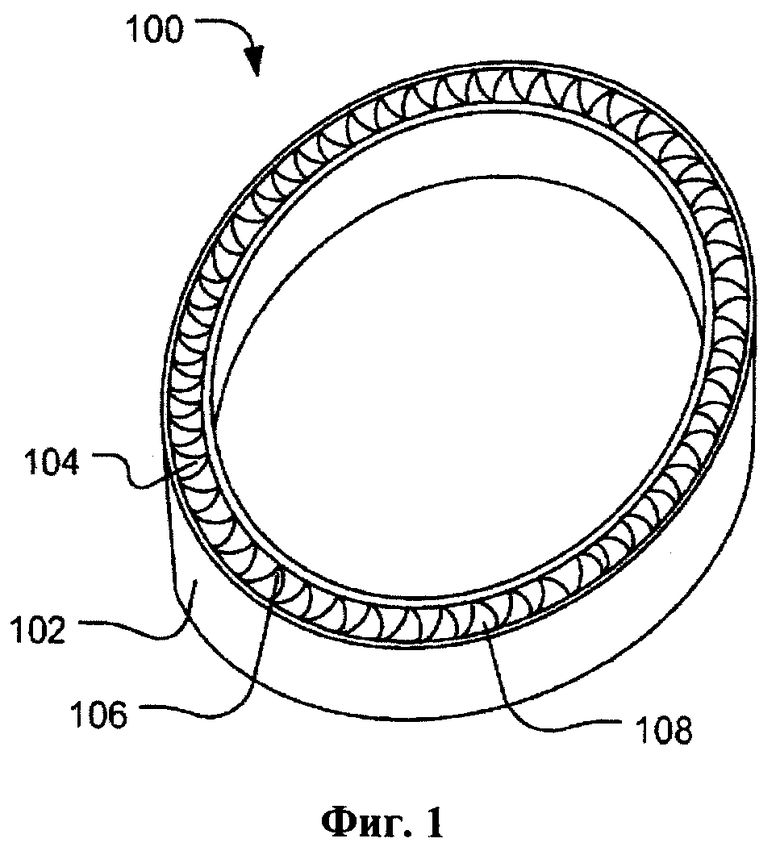

Фиг.1 содержит перспективное изображение типового уплотнения.

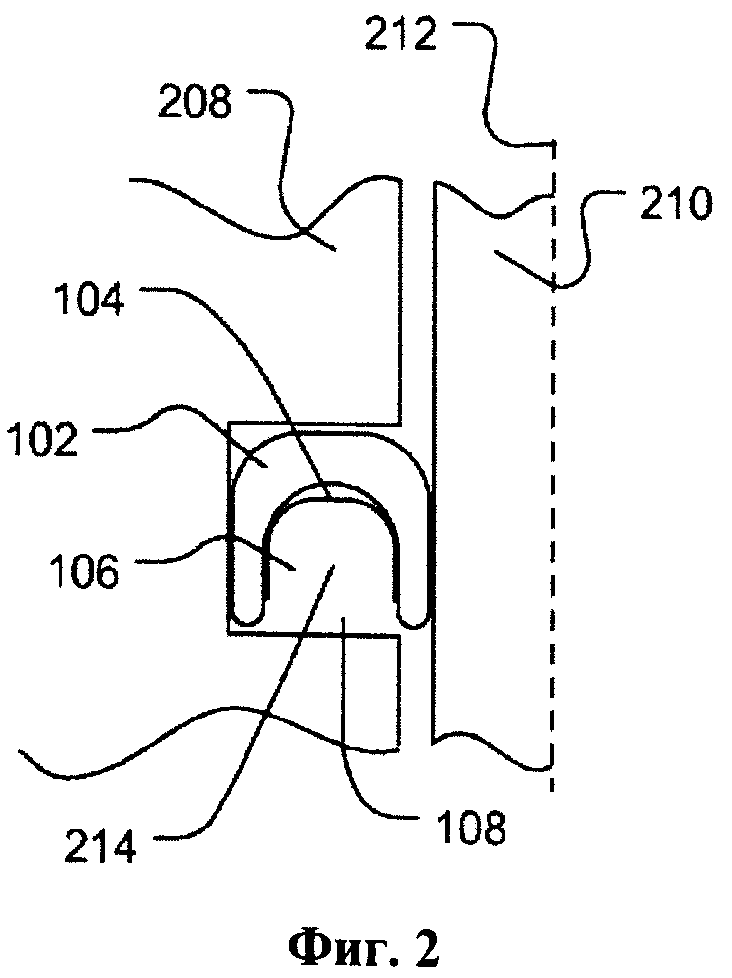

Фиг.2 содержит изображение поперечного разреза типового уплотнения, а именно типового уплотнения, изображенного на Фиг.1.

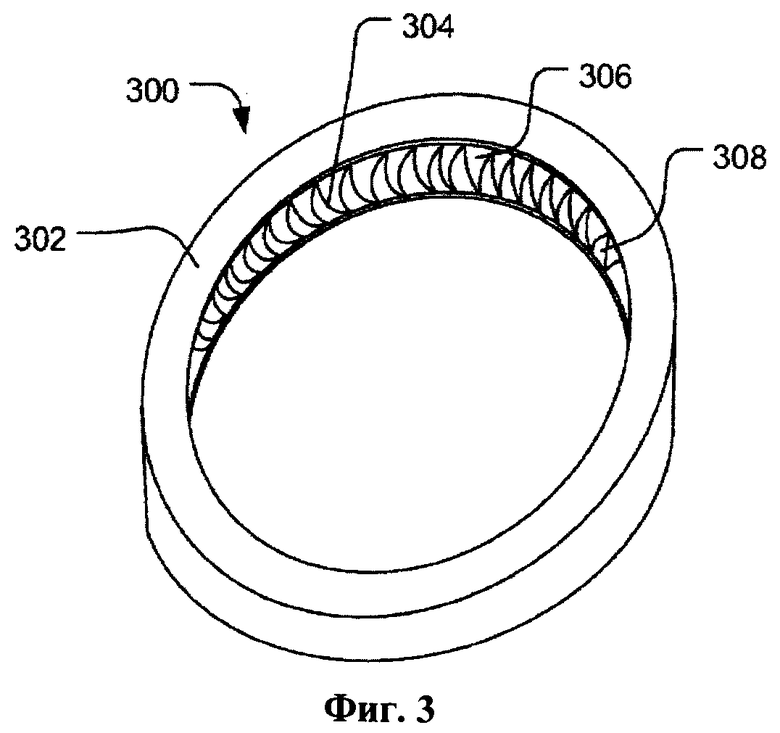

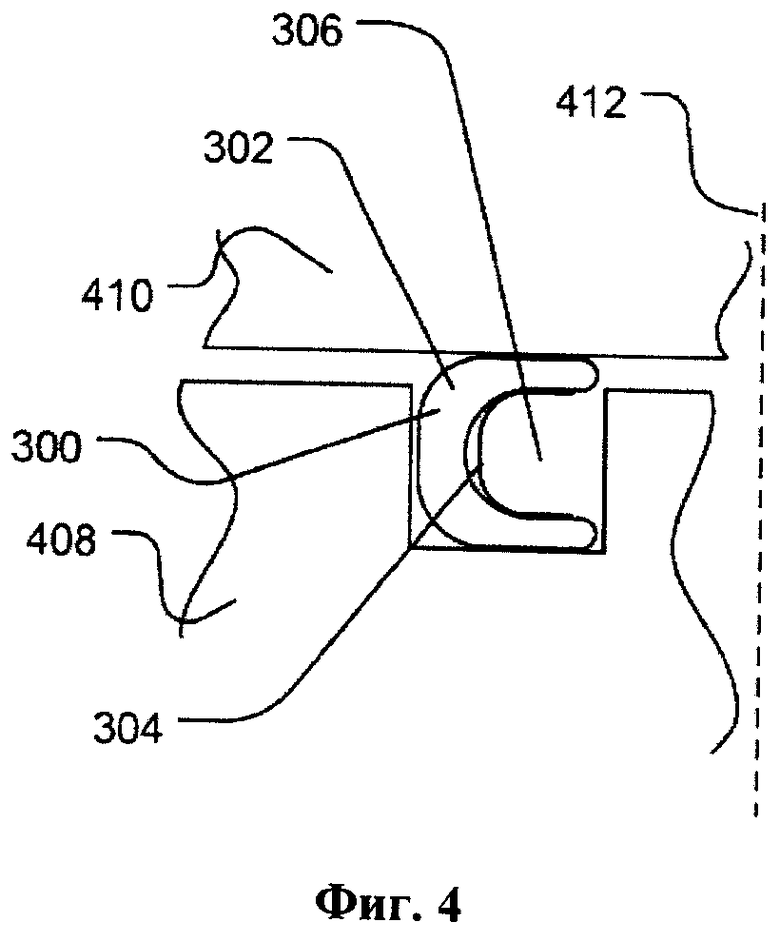

Фиг.3 содержит перспективное изображение типового уплотнения.

Фиг.4 содержит изображение поперечного разреза типового уплотнения, а именно типового уплотнения, изображенного на Фиг.3.

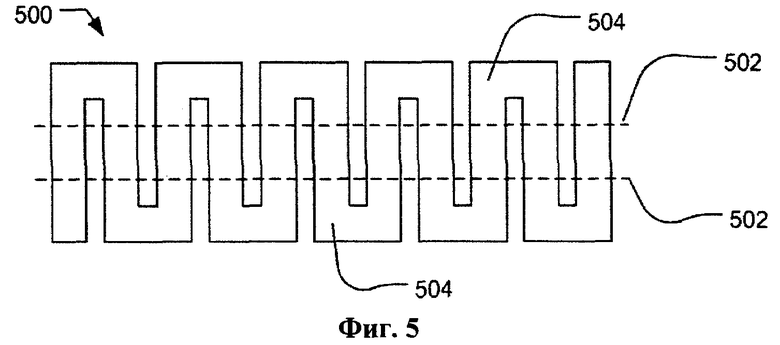

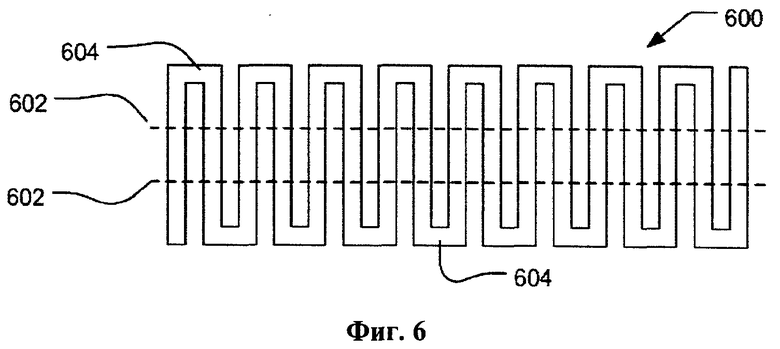

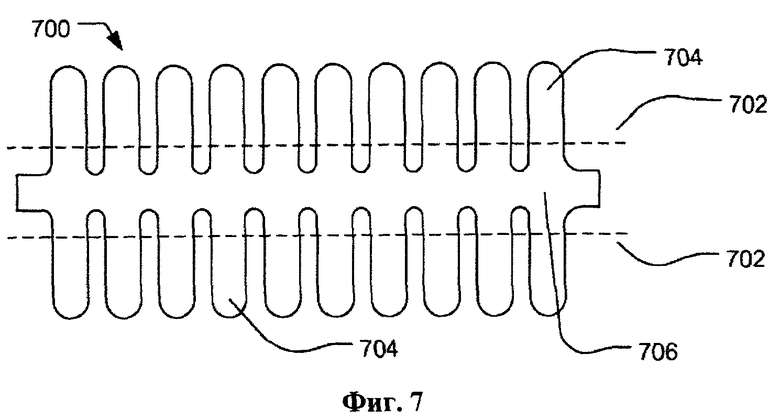

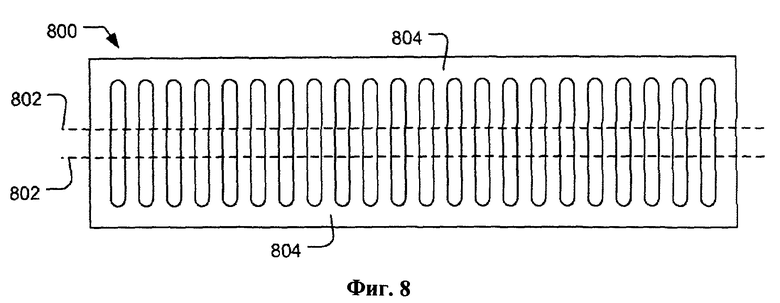

Фиг.5, Фиг.6, Фиг.7 и Фиг.8 содержат изображения профилей типовых пружин.

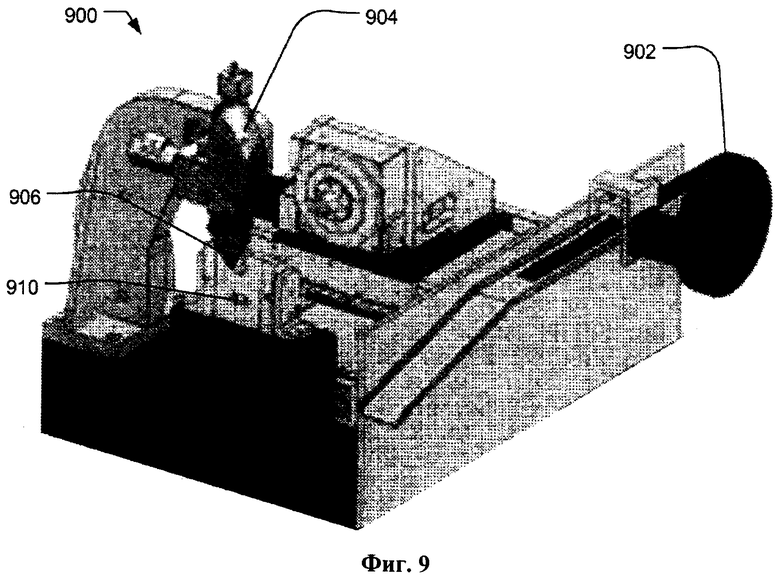

Фиг.9 содержит изображение типового оборудования лазерной резки.

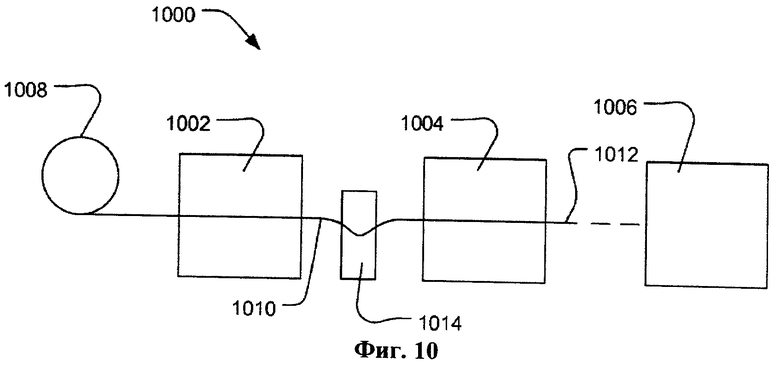

Фиг.10 содержит изображение типовой системы производства пружин.

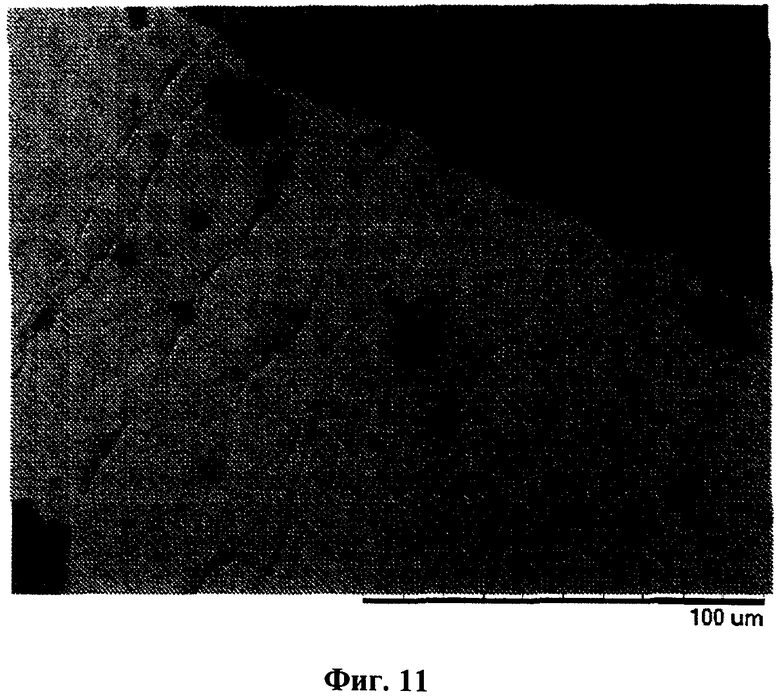

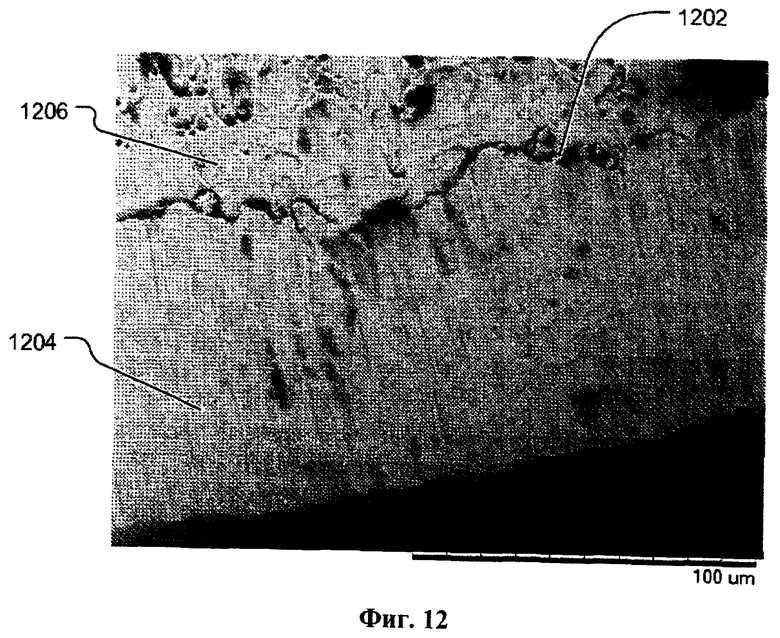

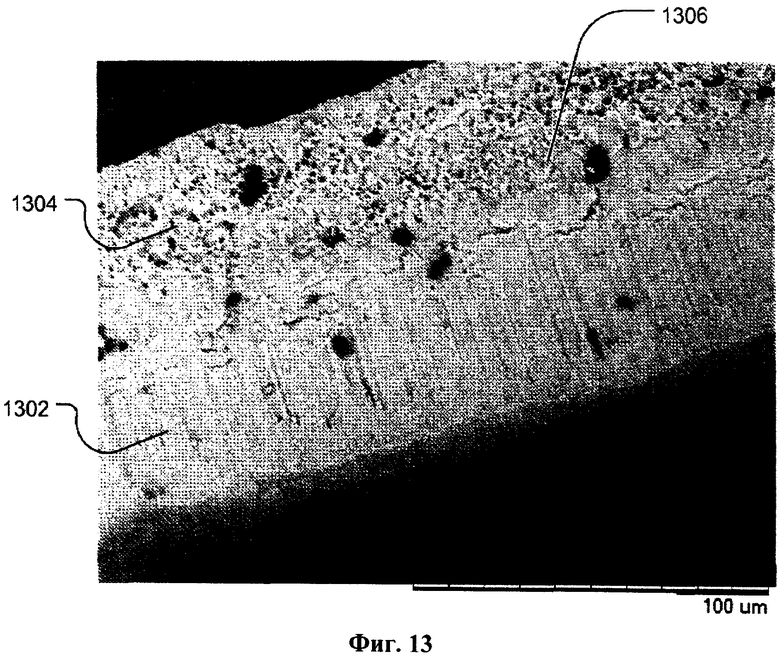

Фиг.11, Фиг.12 и Фиг.13 содержат изображения обрезанной кромки плоского полосового проката.

Использование одних и тех же условных знаков на различных фигурах свидетельствует об одинаковых или аналогичных изделиях.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ образования пружины согласно изобретению включает подачу ленты плоского полосового проката или тонколистового металла, резку плоского полосового проката или тонколистового металла оборудованием лазерной резки для образования множества пружинных элементов, распределенных вдоль ленты, и завальцовку разрезанной лазером ленты для образования пружины. Завальцовка обеспечивает сгибание для создания продольной отбортовки. В частности, такая завальцовка может превращать ленту или плоский полосовой прокат в пружину с V- или U-образным поперечным сечением. Кроме того, пружинные элементы могут содержать зубцы, петли или другие детали, которые при установлении в заданном положении толкают другой объект, например, уплотнение манжетного типа. В частном примере пружину могут поместить в углубление уплотнения манжетного типа, например, в кольцевую манжету для образования уплотнения.

В другом варианте способ образования пружины включает подачу трубы и резку трубы лазером для образования пружины. В примере результатом лазерной резки является спиральное сечение в окружности трубы. Труба может вращаться во время резки. Разрезанную лазером трубу можно поместить в углубление уплотнения манжетного типа.

В варианте, изображенном на Фиг.1, уплотнение 100 включает манжету 102 и пружину 104, расположенную в углублении 106 манжеты 102. Согласно изображению уплотнение 100 является кольцевым уплотнением, которое, например, может быть размещено в кольцевом пространстве вокруг оси. Как показано на Фиг.2, уплотнение 100 может быть расположено в кольцевом зазоре 214 элемента 208. Пружина 104 приводит в действие манжету 102 для соединения с вращающимся элементом 210, который вращается вокруг оси 212. Торцы 110 пружины 104 приводят в действие торцы 112 манжеты 102 для сохранения контакта с подвижными и неподвижными элементами (210 и 208).

Манжета 102 может быть образована из полимера или композиционного материала, содержащего полимер. Полимер может включать термопласт, например технический или термопласт с высокими показателями. Например, термопласт может содержать полимер, а именно продукт полимеризации кетонов, полиарамид, термопластический полиимид, полиэфиримид, полифениленсульфид, полиэфирсульфон, полисульфон, полифенилен сульфон, полиамидимид, сверхвысокомолекулярный полиэтилен, термопластический фторопласт, полиамид, полибензимидазол, жидкокристаллический полимер или какую-либо их комбинацию. В примере термопластичный материал включает продукт полимеризации кетонов, полиарамид, полиимид, полиэфиримид, полиамидимид, полифениленсульфид, полифениленсульфон, фторопласт, полибензимидазол, их соединения или комбинацию. В частном примере термопластичный материал включает полимер, а именно продукт полимеризации кетонов, термопластический полиимид, полиэфиримид, полифениленсульфид, полиэфирсульфон, полисульфон, полиамидимид, их соединения или комбинацию. В следующем образце термопласт содержит продукт полимеризации кетонов, а именно полиэфирэфиркетон (PEEK), полиэфиркетон, полиэфиркетон-кетон, полиэфиркетон-эфиркетон, их соединения или комбинацию. Образец термопластического фторполимера включает фторированный этиленпропилен (FEP), политетрафторэтилен (PTFE), поливинилиденфторид (PVDF), перфторалкоксил (PFA), терполимер тетрафторэтилена, гексафторпропилен и винилиденфторид (THV), полихлортрифторэтилен (PCTFE), сополимер этилена и тетрафторэтилена (ETFE), этиленхлортрифторэтилен (ECTFE), сополимер фторированного этиленпропилена, (EFEP), поливинилфторид (PVF), терполимер тетрафторэтилена, гексафторпропилен и этилен (НТЕ), или какую-либо их комбинацию. Типовой жидкокристаллический полимер включает ароматические полиэфир полимеры, например, предоставленные торговыми марками XYDAR® (Amoco), VECTRA® (Hoechst Celanese), SUMIKOSUPER™ или EKONOL™ (Sumitomo Chemical), DuPont HX™ или DuPont ZENITE™ (E.I. DuPont de Nemours), RODRUN™ (Unitika), GRANLAR™ (Grandmont), или какую-либо их комбинацию. В дополнительном примере термопластичный полимер может быть сверхвысокомолекулярным полиэтиленом.

Композиционный материал может также содержать наполнитель, например твердый смазочный материал, керамический или минеральный наполнитель, полимерный наполнитель, волокнистый наполнитель, металлический дисперсный наполнитель, соли или какую-либо их комбинацию. Типовой твердый смазочный материал включает политетрафторэтилен, дисульфид молибдена, дисульфид вольфрама, графит, графен, вспученный графит, нитрид бора, тальк, фторид кальция, фторид церия или какую-либо их комбинацию. Типовая керамика или минерал содержат оксид алюминия, двуокись кремния, двуокись титана, фторид кальция, азотистый бор, миканит, силикат кальция, карбид кремния, нитрид кремния, диоксид циркония, технический углерод, красящие вещества или какие-либо их комбинации. Типовой полимерный наполнитель включает полимид, жидкокристаллические полимеры, полибензимидазол, политетрафторэтилен, любой из вышеперечисленных термопластичных полимеров или какую-либо их комбинацию. Типовой волокнистый наполнитель содержит найлоновые волокна, стекловолокно, графитовые волокна, полиакрилонитрильные волокна, полиамидные волокна, политетрафторэтиленовые волокна, базальтовые волокна, графитовые волокна, керамические волокна или какую-либо их комбинацию. Типовые металлы включают бронзу, медь, нержавеющую сталь или какую-либо их комбинацию. Типовая соль включает сульфат, сульфид, фосфат или какую-либо их комбинацию.

В варианте выполнения композиционный материал может быть упругим материалом. Модулем упругости может быть коэффициент упругой жесткости композиционного материала и может быть определен из крутизны кривой напряжения во время испытания на растяжение образца материала. Модуль упругости композиционного материала может составлять, по меньшей мере, около 0,5 ГПа, в частности по меньшей мере 1,0 ГПа, не менее 3,0 ГПа или хотя бы около 5,0 ГПа.

В варианте композиционный материал может иметь относительно низкий коэффициент трения. Например, коэффициент трения композиционного материала может составлять не более 0,4, в частности не более 0,2 или даже не более 0,15.

В другом варианте композиционный материал может иметь относительно высокую деформацию растяжения. Например, деформация растяжения композиционного материала может составлять по меньшей мере 20%, в частности не менее 40% или даже не менее 50%.

Пружина 104 (Фиг.1) образована из разрезанного лазером плоского полосового проката, согнутого или загнутого для формирования пружины. Типовой плоский полосовой прокат образован из металла или металлического сплава. Металлический сплав может быть нержавеющей сталью; медным сплавом, например, бериллиево-медным и меднохромовым цинковым сплавом; никелевым сплавом, а именно сплавом Хастелой, Ni220, Phynox, или Elgiloy (элгилой); тому подобное или их комбинацией. Дополнительно пружина может быть покрыта металлом, например золотом, оловом, никелем, серебром или какой-либо их комбинацией.

Толщина плоского полосового проката может составлять не более 10 милов, а именно не более 5 милов или даже не более 3 милов. В частности, толщина плоского полосового проката может находиться в диапазоне от 1 до 5 милов, а именно от 1 до 3 милов или даже в диапазоне от 1,5 до 2,5 милов. В другом примере толщина может находиться в диапазоне от 2 до 10 милов, а именно от 3 до 10 милов или от 5 до 10 милов. В примере плоский полосовой прокат предусмотрен в форме ленты с шириной не более 10 дюймов, а именно не более 5 дюймов. Например, ширина ленты может находиться в диапазоне от 0,5 до 10 дюймов, в частности в диапазоне от 0,5 до 5 дюймов или даже от 0,5 до 3 дюймов. Кроме того, отношение ширины пружинной заготовки, образованной из ленты, к ширине ленты может составлять по меньшей мере 0,9, а именно по меньшей мере 0,95. В частном примере, отношение разрезанной пружинной заготовки к ширине ленты составляет приблизительно 1,0.

Манжета 102 образует кольцевое углубление 106, в котором расположена пружина 104. Как показано на Фиг.1, доступ к углублению 106 внутри манжеты 102 возможен через отверстие 108. Согласно изображению отверстие 108 расположено на продольной стороне уплотнения 100. Продольной стороной является сторона, через которую проходит линия, параллельная оси уплотнения 100. В соответствии с другим вариантом отверстие 108 может быть образовано на кольцевой поверхности уплотнения 100. Кольцевой поверхностью является поверхность, через которую проходит кольцевая линия, протянутая из оси уплотнения 100. В примере отверстие 108 расположено на радиально внутренней поверхности уплотнения 100 напротив оси. В соответствии с другим вариантом отверстие 108 расположено на радиальной внешней поверхности уплотнения 100 за осью, как радиально внутренняя поверхность.

Например, Фиг.3 содержит изображение типового уплотнения 300, включающего манжету 302 и пружину 304, расположенную в углублении 306 манжеты 302. Согласно изображению отверстие 308 к углублению 306 расположено на радиально внутренней поверхности уплотнения 300. Подобная компоновка уплотнения особенно целесообразна для торцевого уплотнения, как показано на Фиг.4. Например, уплотнение 300 может быть расположено в кольцевом пространстве блока 408 вокруг оси 412. Вращающийся элемент 410, который вращается вокруг оси 412, может быть расположен таким образом, чтобы соединяться с уплотнением 300. Пружина 304 приводит в действие торцы манжеты 302 против поверхности вращающегося элемента 410.

Для образования пружины профиль пружины вырезают лазером в ленте из плоского полосового проката. Профиль пружины включает множество пружинных элементов, распределенных вдоль ленты. Продольное распределение связано со стороной, параллельной наибольшему размеру ленты или трубы, а поперечное объясняется поперечным размером ленты или трубы, протянутой перпендикулярно продольного размера и толщины. В общем, поперечный размер является вторым наибольшим ортогональным размером ленты или трубы. В примере элементы пружины включают зубцы, петли или какую-либо их комбинацию для поперечного распределения и соединения с корпусом пружины.

В примере, изображенном на Фиг.5, пружина 500 включает разрезанный лазером профиль, образующий петли 504, которые поперечно распределены по всей ширине ленты из плоского полосового проката. Вследствие компоновки пружина 500 может быть загнута вдоль отбортовок 502 для образования U-образной пружины. В другом варианте пружина 500 может быть загнута вдоль одной или нескольких отбортовок, расположенных продольно. Например, пружина 500 может быть загнута вдоль одной продольной отбортовки для образования V-образной формы. В качестве альтернативы пружина 500 может быть согнута вдоль трех или более продольных отбортовок для образования более сложной структуры при изображении в разрезе.

В другом примере, изображенном на Фиг.6, пружина 600 может содержать петли 604 с меньшим поперечным размером, чем в профиле, изображенном на Фиг.5. После придания формы профиль 600 образует петли 604. Сгибы могут быть применены вдоль перегибов 602, продольно расположенных в профиле для образования пружины.

В альтернативном примере, изображенном на Фиг.7, профиль 700 может включать зубцы 704, расположенные в поперечном направлении от корпуса 706. Профиль 700 может быть согнут в продольных перегибах 702 для образования пружины.

В дополнительном примере, изображенном на Фиг.8, профиль 800 может быть оснащен сплошными пластинами 804, соединенными поперечными балками 806. Такой профиль 800 может быть согнут в продольных перегибах 802 для образования пружины, а именно U- или V-образной пружины.

В соответствии с другим вариантом пружина может быть образована из разрезанной лазером трубы. Труба может быть образована из металла или металлических сплавов, описанных выше в отношении плоского полосового проката. В примере у полученной пружины может быть спиральная конфигурация. В другом примере множество пружинных элементов, продольно расположенных в пружине, может быть вырезано из трубы. Например, элементы, подобные вышеописанным в отношении Фиг.5, Фиг.6, Фиг.7 и Фиг.8, могут быть вырезаны из трубы для образования пружины. Толщина трубы может составлять не более 10 милов, а именно не более 5 милов или даже не более 3 милов. В частности, толщина плоского полосового проката может находиться в диапазоне от 1 до 5 милов, а именно от 1 до 3 милов или даже в диапазоне от 1,5 до 2,5 милов. В другом примере толщина может находиться в диапазоне от 2 до 10 милов, а именно от 3 до 10 милов или от 5 до 10 милов. Диаметр (внешний диаметр) трубы может находиться в диапазоне от 50 милов до 10 дюймов, в частности от 50 милов до 5 дюймов, от 50 милов до 2 дюймов, от 50 милов до 1000 милов или от 50 милов до 500 милов.

В типовом способе ленту или трубу подают или загружают в оборудование лазерной резки. Оборудование лазерной резки образует профиль, в частности изображенный на Фиг.5, Фиг.6, Фиг.7 или Фиг.8, в ленте или трубе, либо винтовой или спиральный профиль в трубе. Получаемая пружинная заготовка непрерывно загружается в зажимную губку. Зажимная губка придает загибы вдоль перегибов в пружинной заготовке. Затем заготовка может быть помещена в углубление манжеты для образования уплотнения. В частности, уплотнение может быть кольцевым, а углубление может тянуться кольцеобразно внутри манжеты.

Фиг.9 содержит изображение типового устройства для резки 900, подающего ленту 902 в подающий механизм 910. Лазерная головка 906 прикреплена к системе управления положением 904. По мере того, как ленту 902 загружают в подающий механизм 910, система управления положением 904 манипулирует местоположением лазера при 910, который разрезает ленту 902 для образования профиля пружинной заготовки. В частности, профиль включает множество пружинных элементов, а именно зубцы, петли, поперечные балки или какую-либо комбинацию расположенных поперечно и продольно по всей ленте 902.

В частном примере устройство для резки включает лазерную головку 906 и стержень лазера (не изображен). Стержень лазера может быть волоконным лазером. Волоконный лазер - это лазер, в котором активной средой является оптическое волокно с добавлением таких редкоземельных элементов, как эрбий, иттербий, неодимий, диспрозий, празеодимий и тулий. Если излучение лазера образуется в волоконной активной среде, то излучение может быть направлено на установленную ленту с применением дополнительных оптических волокон, направляющих, отражателей или линз.

Подобные устройства для резки 900 особенно целесообразны в системе для непрерывного образования пружинной заготовки. Как показано на Фиг.10, система 1000 подает ленту 1008 в устройство лазерной резки 1002 для образования пружинной заготовки 1010. В соответствии с другим вариантом в устройство лазерной резки 1002 может подаваться труба. Устройство лазерной резки 1002 вырезает профиль в ленте 1008 или трубе для образования пружинной заготовки 1010. Профиль может включать множество пружинных элементов, расположенных поперечно по всей ленте 1008 и продольно в пружинной заготовке 1010. В частности, пружинные элементы соединены, образуя сплошные пружинные заготовки. Например, пружинными элементами могут быть петли, образованные в виде петлеобразного профиля. В другом примере пружинные элементы могут быть образованы в виде зубцов, которые тянутся от корпуса пружины. В следующем примере пружинные элементы могут быть соединены на краях ленты.

В примере пружинная заготовка может быть изъята из устройства лазерной резки 1002 в качестве отдельной сплошной пластины. В альтернативном примере устройство лазерной резки может также резать пружинную заготовку в ленте поперечно для образования отдельных пружинных заготовок из сплошного профиля.

Подающий механизм 1014 направляет пружинную заготовку в зажимную губку 1004. В примере отходы с пружинной заготовки удаляются до ее подачи в зажимную губку 1004. Зажимная губка 1004 сгибает пружинную заготовку в продольных отбортовках для образования изогнутой пружинной заготовки 1012. Когда пружинная заготовка 1010 имеет форму сплошной пластины, зажимная губка 1004 может быть отконфигурирована таким образом, чтобы непрерывно формировать отбортовки при подаче пластины в зажимную губку 1004. Для образования отдельных изогнутых пружинных заготовок 1012 зажимная губка 1004 может содержать резак для резки пластины либо до завальцовки, либо после нее.

В соответствии с другим вариантом, когда пружинная заготовка 1010 имеет форму отдельных пружинных заготовок, подающий механизм 1014 может быть сконфигурирован таким образом, чтобы подавать каждую отдельную пружинную заготовку в зажимную губку 1004. Пружинная губка 1004 может включать датчики и механизмы для установки пружинной заготовки 1010 в заданное положение, а когда пружинная заготовка 1010 находится в правильном положении, загибает пружинную заготовку 1010, как в пошаговом режиме.

Изогнутую пружинную заготовку 1012 могут подавать непрерывно или посредством периодического процесса в устройство 1006 для помещения изогнутой пружинной заготовки в углубление уплотнения манжетного типа. В частном примере изогнутую пружинную заготовку 1012 подают непрерывно в устройство 1006, которое затем сгибает пружинную заготовку с целью создания круглой формы для помещения в углубление кольцевого уплотнения.

В частном примере устройство лазерной резки 1002 представляет собой волоконный лазер, содержащий активную среду с оптическим волокном. Подобный волоконный лазер отличается от лазеров, которые включают активную среду в виде газа или твердой активной зоны. И волоконный лазер, и прочие лазеры могут передавать излученный импульс посредством дополнительных оптических волокон. Однако наличие оптических волокон не означает в обязательном порядке, что лазер является волоконным лазером.

Заявители выявили, что волоконные лазеры преодолевают трудности, связанные с лазерной резкой пружинного профиля в материалах из тонкого плоского полосового проката, которые представляют другие лазерные устройства. В частности, заявители обнаружили, что подобные волоконные лазеры позволяют образовывать пружинный профиль в плоском полосовом прокате с толщиной не более 10 милов, а именно с толщиной в диапазоне от 1 до 8 милов или от 1 до 3 милов. Альтернативные лазерные технологии имеют тенденцию к образованию неточных разрезов и перегреву, что привело к деформации пружинных элементов. Неточные разрезы и перегрев могут привести к нестыковке внутри пружины, результатом которой может стать текущий износ или недостаточная герметизация. Также волоконные лазеры предоставляют возможность точной резки тонкого плоского полосового проката, позволяющей образовывать пружинные элементы, которые распределяются поперечно на обширном участке ленты. Например, пружинные элементы могут растягивать по меньшей мере 90% поперечной ширины ленты, а именно по меньшей мере 95% или даже приблизительно 100% поперечной ширины ленты. В связи с этим результатом такой точной резки может быть сокращение отходов.

Более того, подобные волоконные лазеры уменьшают натяжение и напряжение на кромке профилированной заготовки. Как показано на Фиг.11, разрезанная лазером кромка из материала Elgiloy обеспечивает относительно плавное резание при наличии мелких неровностей, расположенных друг от друга на расстоянии не более 10 микрометров. Для сравнения на Фиг.12 изображена образованная путем штамповки типовая кромка, имеющая расслоение 1202 между поверхностями 1204 и 1206, профиль которых отличается. Поверхность 1204 является признаком неупругой деформации, образованной сжимающими силами, что в свою очередь приводит к растрескиванию поверхности 1206. Промежуточное расслоение 1202 образуется между двумя поверхностями 1204 и 1206.

Обработка кромки согласно Фиг.13 приводит к аналогичному результату, в котором две различные поверхности 1302 и 1304 демонстрируют деформацию с последующим растрескиванием. Несмотря на то, что давление в виде горизонтальных наплывов 1306 между двумя поверхностями 1302 и 1304 менее выражено, чем на Фиг.12, обработка кромки и штамповка безусловно оказывают давление на кромку предмета, что отсутствует в образце лазерной резки. В отличие от штампованных и краевых поверхностей в разрезанных лазером поверхностях отсутствует растрескивание поверхности и наплывы или расслоения, расположенные параллельно поверхности разрезанной ленты.

Считают, что штамповка, особенно для металла толщиной в диапазоне от 3 до 8 милов, приводит к увеличению жесткости пружинного материала, отсутствующей в лазерной резке. Такое увеличение жесткости может повлечь за собой преждевременное усталостное разрушение в компоновке пружины.

Пример

Испытания на устойчивость выполнены на образцах U-образных пружин. U-образные пружины образованы из плоского полосового проката, профилированные либо путем резки волоконным лазером, либо посредством штамповки. Профилированный плоский полосовой прокат сгибают в U-образную пружину. Полученная в результате U-образная пружина представляет собой пальцеобразную пружину консольного исполнения, подобную пружине Omniseal 400A, поставляемой компанией Saint-Gobain. Пружинные образцы изготавливают из нержавеющей стали марки 304 с толщиной в 2 мила и из нержавеющей стали марки 301 с толщиной в 5 милов.

Испытание проводят путем прокручивания пальцев пружины между согнутым и расслабленным положением. На концах пальцев согнутое положение направлено внутрь приблизительно на 20-30 милов по направлению к центру пружины относительно расслабленному положению. Образцы прокручивают до выхода из строя из-за утомления или в течение одного миллиона циклов.

Как показано в Таблице, образцы нержавеющей стали в 2 мила, профилированные либо лазерной резкой, либо штамповкой, успешно выдержали испытание на изгиб в течение одного миллиона циклов. Для образцов в 5 милов разрезанная лазером заготовка прошла 200000 циклов, в два раза дольше штампованных циклов.

В первом аспекте уплотнение содержит полимерную манжету, фиксирующую поверхность уплотнения и внутреннее углубление, расположенное внутри полимерной манжеты по всей длине полимерной манжеты, а также пружину, расположенную в пределах внутреннего углубления, включая множество разрезанных лазером пружинных элементов.

В примере первого аспекта на кромке пружины отсутствует поверхность разрыва. В другом примере на кромке пружины отсутствует расслоение.

В следующем примере полимерная манжета содержит полимерный материал, выбранный из группы, состоящей из продукта полимеризации кетонов, полиарамида, термопластического полиимида, полиэфиримида, полифениленсульфида, полиэфирсульфона, полисульфона, полифенилен сульфона, полиамидимида, сверхвысокомолекулярного полиэтилена, термопластического фторопласта, полиамида, полибензимидазола, жидкокристаллического полимера или какой-либо их комбинации. В другом примере полимерная манжета также содержит наполнитель, выбранный из группы, состоящей из твердого смазочного материала, керамического или минерального наполнителя, полимерного наполнителя, волокнистого наполнителя, металлического дисперсного наполнителя, солей или какой-либо их комбинации.

В дополнительном примере коэффициент трения полимерной манжеты составляет не более 0,4, а именно не более 0,2.

В другом примере модуль упругости полимерной манжеты составляет, по меньшей мере, около 0,5 ГПа, в частности по меньшей мере 1,0 ГПа. Деформация растяжения полимерной манжеты может составлять по меньшей мере 20%, в частности не менее 40%.

В примере пружина образована из металлического сплава, выбранного из группы, состоящей из нержавеющей стали, медного сплава, никелевого сплава или какой-либо их комбинации. В другом примере пружина образована из листового материала с толщиной не более 10 милов, в частности не более 5 милов или не более 3 милов.

В частном примере уплотнение является кольцевым или торцевым.

Во втором аспекте уплотнение включает кольцевую манжету, содержащую полимерный материал и фиксирующую кольцевое углубление, расположенное внутри кольцевой манжеты, и пружину, расположенную в пределах кольцевого углубления, а также пружину, включающую изогнутый тонколистовой металл с содержанием множества разрезанных лазером пружинных элементов.

В примере второго аспекта на кромке пружины отсутствует поверхность разрыва. В другом примере на кромке пружины отсутствует расслоение.

В следующем примере полимерный материал выбран из группы, состоящей из продукта полимеризации кетонов, полиарамида, термопластического полиимида, полиэфиримида, полифениленсульфида, полиэфирсульфона, полисульфона, полифенилен сульфона, полиамидимида, сверхвысокомолекулярного полиэтилена, термопластического фторопласта, полиамида, полибензимидазола, жидкокристаллического полимера или какой-либо их комбинации. В дополнительном примере кольцевая манжета также содержит наполнитель, выбранный из группы, состоящей из твердого смазочного материала, керамического или минерального наполнителя, полимерного наполнителя, волокнистого наполнителя, металлического дисперсного наполнителя, солей или какой-либо их комбинации.

В другом примере коэффициент трения кольцевой манжеты составляет не более 0,4. В следующем примере модуль упругости кольцевой манжеты составляет, по меньшей мере, около 0,5 ГПа. В дополнительном примере деформация растяжения кольцевой манжеты составляет по меньшей мере 20%.

В следующем примере пружина образована из металлического сплава, выбранного из группы, состоящей из нержавеющей стали, медного сплава, никелевого сплава или какой-либо их комбинации. В дополнительном примере пружина образована из листового материала с толщиной не более 10 милов.

В третьем аспекте способ образования уплотнения включает подачу ленты тонколистового металла, лазерную резку множества пружинных элементов, распределенных вдоль ленты для образования пружинной заготовки, а также завальцовку пружинной заготовки для образования пружины.

В примере третьего аспекта лазерная резка включает лазерную резку волоконным лазером. В другом примере лазерная резка предусматривает лазерную резку множества пружинных элементов для распределения вдоль ленты.

В дополнительном примере множество пружинных элементов распределяют для получения отношения ширины пружинной заготовки, образованной из ленты, к ширине ленты, равного, по меньшей мере, 0,9, в частности по меньшей мере 0,95. В частном примере отношение приблизительно составляет 1,0.

В следующем примере пружинная заготовка является сплошным изделием, а завальцовка пружинной заготовки предусматривает непрерывное сгибание пружинной заготовки. В другом примере лазер разрезает ленту для образования отдельных пружинных заготовок.

В дополнительном примере завальцовка пружинной заготовки включает фиксацию пружинной заготовки и сгибание зафиксированной пружинной заготовки. В примере способ также предусматривает помещение пружины в уплотнение манжетного типа.

В четвертом аспекте способ образования уплотнения включает подачу ленты тонколистового металла с толщиной не более 5 милов, образование посредством волоконного лазера множества пружинных элементов, распределенных в ленте продольно и поперечно, резку вырезанной лазером ленты посредством лазерной установки для образования пружинной заготовки и завальцовку пружинной заготовки вдоль ленты.

В примере четвертого аспекта множество пружинных элементов распределяют для получения отношения ширины пружинной заготовки, образованной из ленты, к ширине ленты, равного, по меньшей мере, 0,9.

В дополнительном примере завальцовка пружинной заготовки включает фиксацию пружинной заготовки и сгибание зафиксированной пружинной заготовки. В следующем примере способ также предусматривает помещение пружины в уплотнение манжетного типа.

В пятом аспекте устройство содержит неподвижный элемент, вращающийся элемент и уплотнение, расположенное между неподвижным элементом и вращающимся элементом. Уплотнение включает полимерную манжету, фиксирующую поверхность уплотнения и внутреннее углубление, расположенное внутри полимерной манжеты по всей длине полимерной манжеты, а также пружину, расположенную в пределах внутреннего углубления, включая множество разрезанных лазером пружинных элементов.

В шестом аспекте способ образования уплотнения предусматривает подачу трубы, лазерную резку трубы для образования пружинной заготовки и помещение пружинной заготовки в манжету для образования уплотнения.

В примере шестого аспекта лазерная резка трубы предусматривает резку спирали. В другом примере лазерная резка трубы включает резку профиля пружинных элементов, расположенных вдоль трубы.

В дополнительном примере способ также предусматривает вращение трубы во время лазерной резки. В следующем примере труба содержит металл или металлический сплав.

Следует обратить внимание, что не все действия, указанные выше в общем описании, или примеры являются необходимыми, что часть определенных действий может не понадобиться и что одно и более дальнейших действий могут быть выполнены в дополнение к описанным. Более того, необязательно выполнять действия в том порядке, в котором они перечислены.

В вышеизложенном описании изобретения были описаны со ссылкой на определенные варианты. Однако различные исполнения и изменения могут быть осуществлены, не отклоняясь от объема изобретения, определенного его формулой. Таким образом, описание и фигуры чертежей следует рассматривать в пояснительном значении, а не в ограничительном.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНАЯ ПЛАСТИЧЕСКАЯ ПЛЕНКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ И ИЗДЕЛИЕ ДЛЯ ПОГЛОЩЕНИЯ ВЛАГИ | 1995 |

|

RU2150387C1 |

| ПЛОСКИЙ ПРОКАТ ИЗ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ПРИМЕНЕНИЕ ПЛОСКОГО ПРОКАТА, ВАЛОК И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОКАТА | 2013 |

|

RU2637733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ЛИСТА ОБЕРТКИ | 2020 |

|

RU2805853C2 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ СВОЙСТВА МАСКИРОВАНИЯ ПЯТЕН | 2005 |

|

RU2387431C2 |

| Способ получения цилиндрических армированных элементов для изготовления деталей моноколеса газотурбинного двигателя | 2020 |

|

RU2761530C1 |

| УПЛОТНЕНИЕ | 2020 |

|

RU2783397C1 |

| МНОГОСЛОЙНЫЕ КОМПОЗИТНЫЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2752490C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ НА ВСПЕНЕННОЙ ПОДЛОЖКЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2577572C2 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ СТОЙКОСТЬЮ К ПАЧКАНИЮ | 2007 |

|

RU2422122C2 |

Группа изобретений относится к уплотнительной технике. Уплотнение содержит полимерную манжету, фиксирующую поверхность уплотнения и внутреннее углубление, расположенное внутри полимерной манжеты вдоль полимерной манжеты. Уплотнение также включает пружину, растягивающуюся в пределах внутреннего углубления и содержащую множество нарезанных волоконным лазером пружинных элементов. Уплотнение может быть расположено между неподвижным элементом и вращающимся элементом. Описан способ формирования уплотнения. Технический результат заключается в повышении надежности уплотнения за счет обеспечения технологичности изготовления пружин уплотнения. 3 н. и 11 з.п. ф-лы, 13 ил., 1 табл.

1. Уплотнение, содержащее

полимерную манжету, образующую поверхность уплотнения и внутреннее углубление, расположенное внутри полимерной манжеты вдоль нее, и

пружину, проходящую в пределах внутреннего углубления указанной манжеты и содержащую множество нарезанных из полосы металла толщиной не более 10 милов волоконным лазером пружинных элементов.

2. Уплотнение по п.1, у которого на кромке пружины отсутствует поверхность разрыва.

3. Уплотнение по п.1, у которого на кромке пружины отсутствует расслоение.

4. Уплотнение по одному из пп.1-3, у которого полимерная манжета содержит полимерный материал, выбранный из группы, состоящей из продукта полимеризации кетонов, полиарамида, термопластического полиимида, полиэфиримида, полифениленсульфида, полиэфирсульфона, полисульфона, полифенилен сульфона, полиамидимида, сверхвысокомолекулярного полиэтилена, термопластического фторопласта, полиамида, полибензимидазола, жидкокристаллического полимера или какой-либо их комбинации.

5. Уплотнение по п.4, у которого полимерная манжета дополнительно содержит наполнитель, выбранный из группы, состоящей из твердого смазочного материала, керамического или минерального наполнителя, полимерного наполнителя, волокнистого наполнителя, металлического дисперсного наполнителя, солей или какой-либо их комбинации.

6. Уплотнение по одному из пп.1-3, у которого коэффициент трения полимерной манжеты составляет не более 0,4.

7. Уплотнение по одному из пп.1-3, у которого модуль упругости полимерной манжеты составляет по меньшей мере 0,5 ГПа.

8. Уплотнение по одному из пп.1-3, у которого деформация растяжения полимерной манжеты составляет по меньшей мере 20%.

9. Уплотнение по одному из пп.1-3, у которого пружина выполнена из металлического сплава, выбранного из группы, состоящей из нержавеющей стали, медного сплава, никелевого сплава или какой-либо их комбинации.

10. Уплотнение, включающее

кольцевую манжету, содержащую полимерный материал и фиксирующую кольцевое углубление, расположенное внутри кольцевой манжеты, и

пружину, проходящую в пределах кольцевого углубления, включающую изогнутый тонколистовой металл толщиной не более 10 милов с множеством нарезанных волоконным лазером пружинных элементов.

11. Способ формирования уплотнения, включающий

подачу ленты тонколистового металла толщиной не более 10 милов,

лазерную нарезку множества пружинных элементов, расположенных вдоль ленты для образования пружинной заготовки,

завальцовку пружинной заготовки для образования пружины и помещение пружины в уплотнение манжетного типа, причем лазерную нарезку пружинных элементов осуществляют волоконным лазером.

12. Способ по п.11, в котором лазерная резка включает лазерную нарезку множества пружинных элементов, расположенных в ленте поперечно.

13. Способ по п.11, в котором множество пружинных элементов распределяют для получения отношения ширины пружинной заготовки, образованной из ленты, к ширине ленты, равного, по меньшей мере, 0,9.

14. Способ по одному из пп.11-13, дополнительно включающий лазерную резку ленты для образования отдельных пружинных заготовок.

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Колонковое долото | 1949 |

|

SU86129A1 |

| RU 92013039 A, 20.02.1995 | |||

| US 5163692 A, 17.11.1992 | |||

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288084C1 |

| WO 2006126451 A1, 30.11.2006 | |||

| US 5265890 A1, 30.11.1993 | |||

Авторы

Даты

2014-11-10—Публикация

2010-12-29—Подача