Область техники, к которой относится изобретение

Изобретение относится к холоднокатаному стальному листу, подходящему для применения в панелях наружной обшивки кузовов и других подобных частях автомобилей и обладающему превосходным качеством поверхности после штамповки, а также к способу его производства.

Уровень техники

В последнее время ужесточаются требования к качеству поверхности панелей наружной обшивки автомобилей. Дефекты поверхности, влияющие на качество поверхности, в общих чертах классифицируются как наблюдаемые на поверхности стального листа на стадии его производства и те, которые появляются после штамповки на линии прессов или другой подобной стадии изготовления автомобиля.

Первый вид дефектов поверхности определяется относительно легко, и поэтому он мало влияет на выпуск автомобилей. Кроме того, известны меры их предупреждения на стадии исходного материала, такие как раскрываются, например, в JP-A-H09-296222.

С другой стороны, поскольку дефекты поверхности второго типа могут быть обнаружены на ранней стадии после штамповки деталей или уже на этапе завершающего контроля после установки на кузове машины, их влияние на автомобильное производство очень велико.

До настоящего времени эффективные меры противодействия, способные служить средством предупреждения проявлений последнего типа дефектов поверхности, не известны.

Сущность изобретения

Проблемы, решаемые изобретением

Изобретение разработано с учетом вышеизложенной ситуации и должно создать холоднокатаные стальные листы, обладающие, в частности, превосходным качеством поверхности после штамповки, а также обеспечить предпочтительный способ их производства.

Пути решения проблемы

Авторы данного изобретения провели различные исследования механизма образования дефектов, развивающихся в виде дефектов поверхности после штамповки, и меры противодействия для их подавления с тем, чтобы решить вышеупомянутые проблемы.

В результате было выяснено, что из-за удлинения при текучести в стальных листах развивается локальная неоднородная деформация, проявляющая такие дефекты поверхности в процессе их отжига, что и является причиной дефекта поверхности после штамповки.

Таким образом, когда в стальном листе в процессе отжига вызывается неоднородная деформация, твердость в неоднородно деформированном участке оказывается большей, чем в недеформированном участке, а количество деформаций небольшим, поэтому неоднородно деформированный участок в ходе штамповки выдавливается на детали в виде выпуклого участка, а ее внешний вид становится неудовлетворительным. Кроме того, очевидным образом вносятся тонкие линейные дефекты, демонстрирующие форму, продолжающуюся наклонно под углом в 45° относительно продольного направления стального листа.

Вначале предполагалось, что такие упомянутые выше дефекты не проявляются в так называемой IF-стали (сталь без атомов внедрения), в которой находящиеся в твердом растворе С и N связаны с Ti и Nb, поскольку в этом случае явного удлинения при текучести обычно не проявляется. Однако в результате первичных исследований авторов данного изобретения выяснилось, что явное удлинение при текучести может в небольшой степени наблюдаться в случае отсутствия проведения дрессировки после отжига, и, следовательно, в результате этого удлинения при текучести в IF-стали образуются поверхностные дефекты подобного вида.

Для подавления проявления упомянутых выше дефектов поверхности достаточно обеспечить отсутствие таких количеств деформаций, которые превышают предел текучести при отжиге. В целом конструкция оборудования и требования к прохождению листа задают в печи непрерывного отжига такие условия, которые не создают напряжения выше предела текучести стального листа. Очевидно, что на практике локальные неоднородные деформации вносятся из-за теплового напряжения при нагревании и охлаждении, которое может при определенных условиях превысить предел текучести стального листа.

Авторы данного изобретения провели дальнейшие исследования факторов, влияющих на образование дефектов поверхности из-за упомянутой выше неоднородной деформации при отжиге, и выяснили, что, когда в процессе охлаждения после завершения рекристаллизации скорость охлаждения превышает некоторый уровень в пределах определенного температурного интервала, развивающаяся в стальном листе тепловая деформация возрастает, а превышающее предел текучести стального листа напряжение приводит к дефектам поверхности после штамповки.

Данное изобретение основывается на этих обозначенных выше открытиях.

Таким образом, краткое описание и суть изобретения являются следующими.

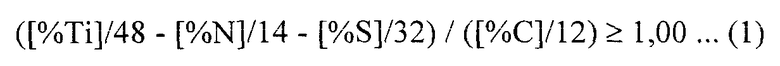

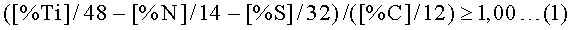

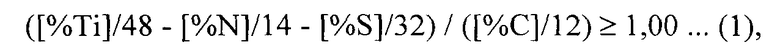

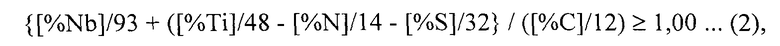

1. Холоднокатаный стальной лист, обладающий превосходным качеством поверхности после штамповки, имеющий химическую композицию, содержащую 0,0005-0,0050 мас.% С, не более 0,30 мас.% Si, не более 0,50 мас.% Мn, не более 0,050 мас.% Р, не более 0,020 мас.% S, 0,010-0,100 мас.% Ti, не более 0,080 мас.% sol. Al (кислоторастворимый алюминий), не более 0,0070 мас.% N и остальное - Fe и неизбежные примеси, при условии, что содержание С, N, S и Ti удовлетворяет следующему соотношению (I):

где [%М] представляет содержание в стали элемента М (мас.%),

отличающийся тем, что лист не образует линейных структур, когда к испытательному образцу в виде полосы прикладывают в направлении прокатки 1-5% однонаправленную деформацию растяжения, а затем поверхность образца зачищают наждачным камнем.

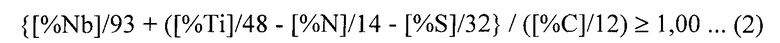

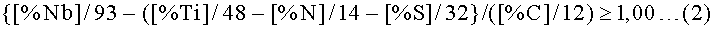

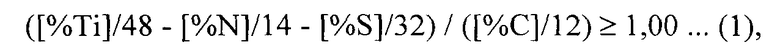

2. Холоднокатаный стальной лист согласно пункту 1, обладающий превосходным качеством поверхности после штамповки, который, кроме того, содержит по меньшей мере один из 0,0003-0,0030 мас.% В и 0,003-0,100 мас.% Nb, и в случае присутствия Nb вместо уравнения (1) выполняется следующее соотношение (2):

где [%М] представляет содержание в стали элемента М (мас.%).

3. Холоднокатаный стальной лист согласно пунктам 1 или 2, обладающий превосходным качеством поверхности после штамповки, который имеет, кроме того, слой нанесенного на поверхности стального листа цинкового покрытия.

4. Способ производства холоднокатаного стального листа, обладающего превосходным качеством поверхности после штамповки, отличающийся тем, что стальной материал, имеющий химическую композицию, указанную в пунктах 1 или 2, подвергают горячей прокатке, травлению, холодной прокатке и затем непрерывному отжигу, при этом данный холоднокатаный стальной лист в процессе охлаждения при непрерывном отжиге охлаждают со скоростью охлаждения, не превышающей 30°С/с, в пределах диапазона температур 400-200°С.

5. Способ производства холоднокатаного стального листа согласно пункту 4, обладающего превосходным качеством поверхности после штамповки, который дополнительно содержит нанесение покрытия на поверхность стального листа с целью получения слоя цинкового покрытия.

Эффект изобретения

Согласно данному изобретению, возможно создание холоднокатаных стальных листов, обладающих превосходным качеством поверхности после штамповки.

Осуществление изобретения

Далее изобретение будет описано более подробно.

Прежде всего, будут описаны причины, по которым химический состав стального листа ограничен в данном изобретении указанными выше границами. При этом проценты, представляющие следующую далее химическую композицию, означают массовые проценты, если не указывается иного.

С: 0,0005-0,0050%.

При увеличении содержания С ухудшаются способность к глубокой вытяжке и пластичность, а также затрудняется обеспечение штампуемости в форме панелей наружной обшивки. Поэтому верхний предел содержания С определяется как составляющий 0,0050%, предпочтительно 0,0040%. С другой стороны, когда содержание С ниже 0,0005%, укрупняется размер кристаллических зерен и проявляется склонность к образованию мелового налета на поверхности стального листа, поэтому нижний предел содержания С был определен равным 0,0005%.

Si: не более 0,30%.

Si является элементом, обладающим высокой эффективностью в твердых растворах, но при увеличении его содержания возрастает твердость стального листа и легко проявляются дефекты поверхности, являющиеся следствием образования окалины. Поэтому верхний предел содержания Si определяется как составляющий 0,30%, предпочтительно 0,20%.

Мn: не более 0,50%.

Мn является элементом, добавление которого в чрезмерных количествах приводит к увеличению твердости стального листа. Поэтому верхний предел содержания Мn определяется как равный 0,50%, предпочтительно 0,30%.

Р: не более 0,050%.

Р повышает твердость стального листа при добавлении даже в небольших количествах. Поэтому верхний предел содержания Р ограничивается 0,050%, предпочтительно 0,035%.

S: не более 0,020%.

S, когда ее содержание становится столь же высоким, как и Р, ухудшает ударную вязкость сварных соединений. Поэтому верхний предел содержания S ограничивается 0,020%, предпочтительно 0,015%.

Ti: 0,010-0,100%.

Ti является особенно важным элементом для данного изобретения, поскольку находящийся в твердом растворе С может быть связан в виде карбида или карбонитрида для обеспечения способности к глубокой вытяжке, соответствующей требованиям производства панелей наружной обшивки. Когда содержание Ti составляет менее 0,010%, желаемый эффект не достигается, притом что когда оно превышает 0,100%, эффект оказывается избыточным и возрастает твердость стального листа, вследствие чего ухудшается штампуемость, поэтому содержание Ti ограничивается пределами 0,010-0,100%.

Sol. A1: не более 0,080%, N: не более 0,0070%.

N и sol. A1 не ухудшают эффект изобретения до тех пор, пока они содержатся в таких же количествах, как и в обычных сталях, поэтому они ограничиваются следующим образом: sol. Al: 0,080% и N: не более 0,0070%, соответственно.

Для регулирования содержания находящегося в твердом растворе С необходимо, чтобы содержание С, N, S и Ti удовлетворяло следующему соотношению (I):

где [%М] представляет содержание в стали элемента М (мас.%).

Когда условия приведенного выше соотношения выполняются, находящийся в твердом растворе С полностью связывается в виде TiC, или TiCN, или сложного карбида, или его карбонитрида, вследствие чего может быть достигнута способность к глубокой вытяжке, соответствующая требованиям производства панелей наружной обшивки. Если условия этого соотношения не выполняются, способность к глубокой вытяжке ухудшается. Кроме того, желательно обеспечить полное связывание находящегося в твердом растворе С, когда величина левой части уравнения (1) не ниже 1,20. Напротив, когда величина левой части уравнения (1) превышает 15,0, эффект связывания находящегося в твердом растворе С оказывается избыточным, поэтому предпочтительно, чтобы она не превышала 15,0.

Хотя приведенное выше описание касается основных компонентов изобретения, в случае необходимости должным образом могут также содержаться следующие элементы.

В: 0,0003-0,0030%.

Для улучшения устойчивости ко вторичной, вызванной наклепом хрупкости деталей, полученных глубокой вытяжкой, добавляется В. Однако когда содержание В составляет менее 0,0003%, желаемый эффект не достигается, в то время как в случае превышения 0,0030% стальной лист становится более твердым и ухудшается его штампуемость. Поэтому содержание В ограничивается пределами 0,0003-0,0030%.

Nb: 0,003-0,100%.

Nb является элементом, способным, аналогично Ti, к связыванию С в виде карбонитрида при должном регулировании добавляемого к С количества. Когда содержание Nb составляет менее 0,003%, такой контроль находящегося в твердом растворе С затруднен и желаемый эффект не может быть получен, в то время как в случае, когда оно превышает 0,100%, увеличивается количество выделяющейся фазы и ухудшается пластичность, поэтому содержание Nb ограничивается 0,003-0,100%.

В случае присутствия Nb вместо приведенного выше уравнения (1) предпочтительно должно удовлетворяться условие следующего соотношения (2):

где [%М] представляет содержание в стали элемента М (мас.%).

Когда удовлетворяются условия приведенного выше соотношения, находящийся в твердом растворе С полностью связывается в виде TiC, TiCN, NbC, или NbCN, или сложного карбида, или его карбонитрида, вследствие чего может быть достигнута способность к глубокой вытяжке, соответствующая требованиям производства панелей наружной обшивки. Если условия этого соотношения не выполняются, способность к глубокой вытяжке ухудшается. Кроме того, желательно обеспечить полное связывание находящегося в твердом растворе С, когда величина левой части уравнения (2) не ниже 1,20. Напротив, когда величина левой части уравнения (2) превышает 15,0, эффект связывания находящегося в твердом растворе С оказывается избыточным, поэтому предпочтительно, чтобы она не превышала 15,0.

Также в целях улучшения формуемости, например способности к глубокой вытяжке или других подобных свойств, а также качества поверхности могут добавляться V, W, Си, Ni, Sn, Cr, Mo, Sb и др., действие которых основано на подавлении обогащения поверхности отдельными элементами на этапах производства. Эффект изобретения не ухудшается, когда они прибавляются в количестве, не превышающем 0,5%. Кроме того, эффект изобретения не ухудшается при добавлении Са с целью контролирования формы включений, или когда поднимается верхний предел содержания О для расширения приемлемого диапазона уровня раскисления с тем, чтобы улучшить эффективность очистки, при условии, что они добавляются в количествах, не превышающих 30 ч./млн и 50 ч./млн, соответственно.

При этом остальная часть, помимо описанных выше компонентов, представлена Fe и неизбежными примесями.

Оценка качества поверхности холоднокатаного стального листа.

Далее будет описан способ оценки качества поверхности после штамповки. Как упоминалось выше, дефекты поверхности, обнаруживаемые после штамповки, прежде всего, могут быть найдены на этапе контроля готовой продукции после формовки в виде деталей или позже, после установки на кузове транспортного средства, в отличие от дефектов поверхности, проявляющихся на стадии производства, и поэтому они имеют очень большое влияние на автомобильное производство. Авторы данного изобретения провели изучение различных способов обнаружения дефектов в виде полос, возникающих из-за местных пластических деформаций в процессе производства, и выяснили, что такое обнаружение может быть достигнуто простым и эффективным способом при сообщении стальному листу некоторого надлежащего количества деформаций и после зачистки поверхности шлифовальным камнем.

Оптимальное количество деформаций составляет около 1-5%, поскольку если оно оказывается слишком малым или слишком большим, различие в деформационном поведении становится несущественным из-за разности в твердости между пластически деформированным участком и недеформированным участком. В качестве образца для испытания может быть использован образец в виде полоски, вырезанной из стального листа в направлении прокатки. Так как необходимо подтверждение обнаружения дефекта по всей ширине продукта, целесообразно максимально возможное расширение площади образца в пределах, установленных для испытаний на растяжение нормативов. Кроме того, при использовании образца с продольным направлением, соответствующим направлению прокатки, может быть оценена линейная структура (дефекты в виде полос).

Кроме того, дефекты в виде полос, появляющиеся после предполагаемой данным изобретением деформации растяжения, не являются так называемыми линиями сдвига, обуславливаемыми удлинением при текучести, но являются дефектами, происходящими из-за наличия узкого участка с более высокой твердостью во внутренней части стального листа, образующегося вследствие местной пластической деформации, привносимой в стальной лист в ходе процесса производства. Линии сдвига отображаются в форме полос шириной 10 мм или более, когда происходит растягивание образца в виде полосы, тогда как дефект, являющийся целевым для данного изобретения, отличается узкой линейной формой с шириной не более 5 мм.

Далее будут описаны этапы производства данного изобретения.

Согласно изобретению, стальной материал с указанной выше химической композицией отливают, подвергают горячей прокатке, травлению, холодной прокатке, а затем подвергают непрерывному отжигу для получения холоднокатаного стального листа. При непрерывном отжиге изобретения важно, в частности, чтобы стальной лист в процессе охлаждения охлаждался со скоростью охлаждения, не превышающей 30°С/с, в пределах температурного интервала 400-200°С.

По результатам проведенных авторами данного изобретения исследований температурный интервал 400-200°С является температурной областью, легко вызывающей неравномерную деформацию в стальном листе вследствие изменений условий производства и термического напряжения, поскольку величина предела текучести относительно невелика и удлинение при текучести ясно проявляется. В температурном интервале, превышающем 400°С, предел текучести достаточно невелик, и легко происходит увеличение количества дислокации, и, следовательно, неравномерная деформация не вызывается. С другой стороны, в температурном интервале ниже 200°С предел текучести становится достаточно высоким, и деформация не превышает предел текучести даже в случаях развития такой деформации.

Причина, по которой скорость охлаждения ограничивается величиной не более 30°С/с, состоит в том, что когда скорость охлаждения превышает вышеуказанную величину, генерируемое сжатием термическое напряжение возрастает и локально превышает предел текучести стального листа, приводя к неравномерной деформации. С другой стороны, когда скорость охлаждения становится небольшой, деформация при охлаждении снижается, но если она оказывается слишком малой, требуется чересчур большая длина линии отжига, и поэтому предпочтительно она должна быть не менее 5°С/с.

Способ производства каким-либо специальным образом не ограничивается и может осуществляться обычными способами за исключением того, что охлаждение в температурном интервале 400-200°С в ходе охлаждения при описанном выше непрерывном отжиге является вышеупомянутым контролируемым охлаждением. Например, может быть применен способ получения сляба прокаткой на блюминге или непрерывной разливкой и непрерывной горячей прокаткой, которые объединяются для черновой прокатки болванок при горячей прокатке. Также отрицательного воздействия на эффект изобретения не оказывает нагревание в температурных пределах 200°С при использовании в процессе горячей прокатки индукционного нагревателя.

Что касается других предпочтительных условий производства, предпочтительно, чтобы температура нагревания стального материала при горячей прокатке составляла 1150-1300°С, температура чистовой прокатки равнялась 850-950°С и температура наматывания полосы в рулон составляла 500-700°С, степень обжатия при холодной прокатке составляла 60-90% и температура выдержки при непрерывном отжиге (или непрерывном цинковании) равнялась 800-900°С.

Изобретение может также включать способ получения, содержащий этап нанесения покрытия для образования на поверхности стального листа слоя покрытия на основе цинка. Слой покрытия на основе цинка из чистого цинка или цинкового сплава (Zn-Fe, Zn-Ni, Zn-Al или подобных) может быть получен на поверхности стального листа электрическим плакированием или цинкованием. В случае цинкования отжиг и нанесение покрытия могут быть отдельными этапами, или отжиг и нанесение покрытия могут проводиться непрерывным образом (например, непрерывным цинкованием).

Согласно данному изобретению, даже в случае стального листа с покрытием, полученного в результате электрического нанесения покрытия, или грунтованного стального листа, обработанного с нанесением покрытия, или оцинкованного в последующем стального листа эффект изобретения не ухудшается, даже если его поверхность подвергается обработке по нанесению смазки или обработке с нанесением пленочного покрытия.

Примеры

Далее изобретение подробно описывается на основании нижеследующих примеров.

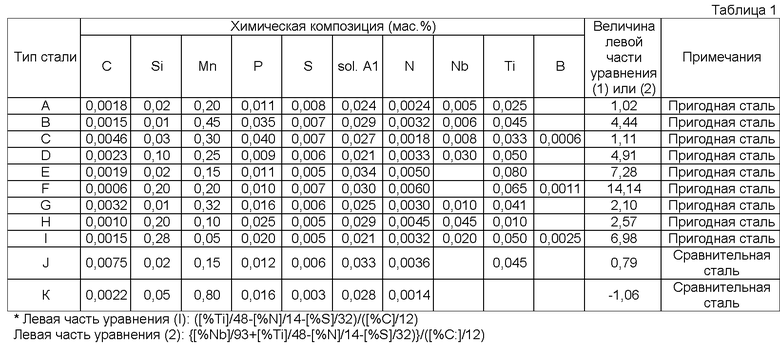

Сталь, химическая композиция которой показана в таблице 1, плавили и непрерывно разливали с получением сляба, который подвергали горячей прокатке при условиях температуры нагревания 1200°С, температуры окончания чистовой прокатки 900°С и температуры наматывания полосы в рулон 600°С. После этого горячекатаный стальной лист подвергали травлению и холодной прокатке со степенью обжатия 75% для образования холоднокатаного стального листа толщиной 0,75 мм. Далее он был подвергнут непрерывному отжигу или непрерывному цинкованию при условиях, показанных в таблице 2, для получения холоднокатаного стального листа или оцинкованного стального листа. После чего лист подвергали дрессировке с обжатием 0,3%. Условия цинкования: температура ванны для цинкования 460°С, концентрация Аl в ванне для цинкования в случае выполнения легирующей обработки 0,13% или 0,2% в случае отсутствия легирующей обработки, количество наносимого покрытия: по 45 г/м2 на каждой односторонней поверхности (двустороннее покрытие), температура легирования: 480-500°С и степень легирования (мас.% Fe) 10%.

Затем образец в виде полосы длиной 150 мм и шириной 30 мм с продольным направлением в направлении прокатки был отобран из рулона (стальная полоса) по полной ширине, и к нему приложена деформация 1%, 3% и 5% (направление растяжения в продольном направлении) в машине для испытаний на растяжение (скорость траверсы 10 мм/мин). После чего образец в предварительно растянутом состоянии размещали на плоском столе и зачищали наждачным камнем, чтобы оценить присутствие или отсутствие линейных структур (дефектов в виде полос) (в таблице 2 соответственно показано: о - отсутствие дефекта и Х - наличие дефекта). Проводили визуальное изучение наличия или отсутствия дефектов с маркировкой результатов наблюдения дефектов в виде полосы в одном или нескольких местах значком X.

Что касается механических свойств, были измерены показатели прочности при растяжении TS и полного удлинения EL посредством проведения испытания на растяжение образца JIS №5 (скорость траверсы 10 мм/мин). Испытаниям на растяжение был подвергнут образец, взятый вдоль направления прокатки.

Кроме того, была оценена способность к глубокой вытяжке измерением значений r - величины (скорость траверсы 10 мм/мин, применение предварительной деформации в 15%) образца для испытаний JIS №5 в направлениях 0°, 45° и 90° относительно направления прокатки, то есть значений r0, r45 и r90, и последующим вычислением среднего значения (r0+2*r45+r90)/4.

Полученные таким образом результаты также представлены в таблице 2.

Из таблицы 2 видно, что посредством регулирования скорости охлаждения после непрерывного отжига, при котором она поддерживается в пределах температурного интервала 400-200°С на уровне не более 30°С/с, могут быть получены холоднокатаные стальные листы и оцинкованные стальные листы, обладающие превосходной способностью к глубокой вытяжке с отсутствием дефектов в виде полос даже после штамповки.

Кроме того, установлено, что когда температура стального листа опускается ниже 200°С, предел текучести стального листа становится достаточно большим для того, чтобы дефекты в виде полос не проявлялись даже в тех случаях, когда скорость охлаждения превышает 30°С/с.

Применимость в производственных условиях

Согласно данному изобретению могут производиться и стабильно поставляться холоднокатаные стальные листы, хорошо подходящие для применения во внешних или внутренних панелях автомобилей и обладающие превосходным качеством поверхности после штамповки, благодаря чему оно имеет очень большое значение для промышленности.

Изобретение относится к области металлургии, в частности производству холоднокатаного стального листа для изготовления внешних и внутренних панелей автомобилей. Для повышения качества поверхности стального листа после штамповки за счет исключения образования линейных структур выплавляют сталь, содержащую, мас.%: 0,0005-0,0050 С, не более 0,30 Si, не более 0,50 Мn, не более 0,050 Р, не более 0,020 S, 0,010-0,100 Ti, не более 0,080 sol. Al, не более 0,007 N и остальное - Fe и неизбежные примеси, при условии, что содержание С, N, S и Ti удовлетворяет следующему соотношению (I): ([%Ti]/48-[%N]/14-[%S]/32)/([%C]/12)≥1,00…(I), где [%М] представляет содержание в стали элемента М (мас.%), подвергают горячей прокатке, травлению, холодной прокатке, непрерывному отжигу и охлаждению со скоростью, не превышающей 30˚C/с, в интервале температур 400-200˚C. 3 н. и 2 з.п. ф-лы, 2 табл.

1. Холоднокатаный стальной лист, содержащий, мас.%:

С 0,0005-0,0050

Si не более 0,30

Мn не более 0,50

Р не более 0,050

S не более 0,020

Ti 0,010-0,100

Al sol. не более 0,080

N не более 0,0070

Fe и неизбежные примеси - остальное,

при условии, что содержание С, N, S и Ti удовлетворяет следующему соотношению (1):

где [%М] представляет содержание в стали элемента М (мас.%).

2. Холоднокатаный стальной лист по п.1, на поверхность которого нанесен слой цинкового покрытия.

3 Холоднокатаный стальной лист, содержащий, мас.%:

С 0,0005-0,0050

Si не более 0,30

Мn не более 0,50

Р не более 0,050

S не более 0,020

Ti 0,010-0,100

Al sol. не более 0,080

N не более 0,0070

по меньшей мере

один элемент В 0,0003-0,0030

и Nb 0,003-0,100

Fe и неизбежные примеси - остальное,

при условии, что содержание С, N, S и Ti в отсутствии Nb удовлетворяет следующему соотношению (1):

где [%M] представляет содержание в стали элемента М (мас.%),

и содержание С, N, S и Ti в случае присутствия Nb, удовлетворяет следующему соотношению (2):

где [%М] представляет содержание в стали элемента М (мас.%).

4. Холоднокатаный стальной лист по п.3, на поверхность которого нанесен слой цинкового покрытия.

5. Способ производства холоднокатаного стального листа, включающий выплавку стали с составом по любому из пп.1 или 3, горячую прокатку, травление, холодную прокатку, непрерывный отжиг и охлаждение, при этом охлаждение листа осуществляют со скоростью охлаждения, не превышающей 30°С/с, в пределах диапазона температур 400-200°С.

6. Способ по п.5, в котором на поверхность стального листа наносят слой цинкового покрытия.

| ОДНОКРАТНО ХОЛОДНОКАТАНАЯ СТАЛЬНАЯ ПОЛОСА ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2381294C2 |

| JP 2006291272 A, 30.09.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2006 |

|

RU2330887C1 |

| КОМПОЗИЦИЯ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ИЗДЕЛИЙ ИЗ МНОГОФАЗНОЙ СТАЛИ | 2003 |

|

RU2328545C2 |

Авторы

Даты

2014-11-10—Публикация

2012-07-31—Подача