Область техники, к которой относится изобретение

Настоящее изобретение относится к типу стальной полосы для теневой маски, применяемой в цветном кинескопе, и к способу ее производства. В частности, настоящее изобретение относится к методу регулирования свойств и качества однократно холоднокатаной стальной полосы для теневой маски и, более конкретно, к способу контролирования поверхности полосы в направлении прокатки и формы полосы.

Уровень техники

В китайском патенте ZL 0113107.1 предложен способ производства стальной полосы для теневой маски с использованием описанного ниже способа одностадийной холодной прокатки и непрерывного отжига при устранении недостатков международной патентной заявки WO 96/13618.

С точки зрения химического состава содержание углерода слишком высоко, что в конечном итоге приводит к низким свойствам стальной полосы для теневой маски. Небольшое количество добавляемого Nb может улучшить стойкость к старению, но этого не достаточно для фиксации всего углерода в стали и неблагоприятно для магнитных свойств. Кроме того, повышаются себестоимость производства.

С точки зрения способа, для стали, в которую введен только Nb, во время непрерывной операции отливки непрерывно отливаемый сляб проявляет тенденцию к растрескиванию и очень чувствителен к параметрам горячей прокатки. В частности, желая повысить температуру рекристаллизации конечного изделия, экрана теневой маски, следует сильно повысить температуру отжига, что приведет к увеличению потребляемой энергии. Кроме того, после отжига экран теневой маски искривится и форма полосы из-за повышенной температуры окажется неудовлетворительной. При этом, соответственно, во время высокотемпературного отжига увеличатся и дефекты связывания.

Способ производства, раскрытый в китайском патенте ZL 0113107.1, прост и дает существенно повышенный выход. В этом патенте используется сверхнизкоуглеродистая сталь (чистое железо) или небольшие добавки сильного карбида к сверхнизкоуглеродистой стали для образования элементов Ti или Ti и Nb, что приводит к образованию IF-стали (стали без внедренных атомов). Таким образом, углерод присутствует в стали в основном в виде карбидов и в значительно меньшем количестве в виде твердо-растворного углерода в стали, усиливая стойкость к старению и обеспечивая хорошую способность к вытяжке, в особенности равномерное формование. Такой способ придает стальной полосе для теневой маски свойства, качество и магнитные характеристики, которые удовлетворяют требованию применения благодаря разумному выбору химического состава и его регулированию, а также контролированию параметров процесса. Преимущества стальной полосы для теневой маски, производимой в соответствии с этим патентом, состоят в улучшенных свойствах и качестве, улучшенных характеристик последующей обработки, простоте способа и низкой себестоимости производства по сравнению с традиционной дважды холоднокатаной стальной полосой для теневой маски. Этот патент, однако, имеет очевидные недостатки. Прежде всего, диапазон химического состава в этом патенте все же не идеален, поскольку, как показывает практика, содержание некоторых элементов, таких как С, Mn, Ti, Al и Nb, необходимо строго контролировать. В противном случае свойства, качество и производительность процесса будут сильно колебаться, что окажет влияние на предполагаемое применение. Однако, если содержание некоторых элементов, таких как О и S, должно быть в слишком строгих пределах, это приведет к значительному повышению производственных расходов. Во-вторых, в производственном процессе этого патента ключевые параметры процесса, которые значительно влияют на свойства и качество стальной полосы для теневой маски, такие как температура для горячекатаного сляба, температура чистовой прокатки, температура и время непрерывного отжига, не регулируются. Кроме того, некоторые параметры процесса, такие как температура смотки, степень удлинения при дрессировке, контролируются необоснованно. В частности, параметры дрессировочной прокатки, которые существенно влияют на качество поверхности и форму полосы, такие как выступ дрессировочного валка, шероховатость поверхности, сила натяжения при дрессировке, усилие прокатки, усилие прогиба при прокатке и т.д., не оптимизируются и строго контролируются. Однако на поверхности стальной полосы для теневой маски, производимой согласно традиционным параметрам дрессировки, очень вероятно появление линий в направлении прокатки со значительной краевой волнистостью, а шероховатость поверхности не соответствует требованиям. Эти дефекты не только сильно влияют на внешний вид, но влияют также и на предполагаемое применение.

Раскрытие изобретения

Целью изобретения является создание определенного типа однократно холоднокатаной стальной полосы для теневой маски и способа ее производства. Внешний вид поверхности и свойства указанной произведенной стальной полосы для теневой маски могут удовлетворять требования пользователя. Для достижения цели необходимо значительно улучшить свойства, качество и характеристики последующей обработки однократно холоднокатаной стальной полосы для теневой маски, повысить эффективность производства и стабильность продвижения непрерывной полосы, снизить производственные расходы и обеспечить способ контроля для решения проблем однократно холоднокатаной стальной полосы для теневой маски, т.е. высокой вероятности образования полос в направлении прокатки и волнистой формы кромки.

Для выполнения указанной выше цели настоящее изобретение предлагает следующее техническое решение:

Однократно холоднокатаная стальная полоса для теневой маски содержит следующие компоненты в вес.%:

остальное Fe и неизбежные примеси.

Способ производства однократно холоднокатаной стальной полосы для теневой маски согласно настоящему изобретению включает в себя следующие стадии:

а. плавка, разливка и горячая прокатка, где конечная температура горячей прокатки уменьшаться до значений в пределах от 880 до 900°С, а температура смотки составляет от 510 до 610°С;

b. травление и холодная прокатка;

с. подравнивание на подготовительной линии и срезка краевых дефектов, таких как сетки трещин и заусенцы;

d. непрерывный отжиг, при котором температура нагрева и выдержки полосы на стадии непрерывного отжига регулируется в пределах от 675 до 695°С, а время выдержки составляет от 20 до 35 сек;

е. дрессировка на двух дрессировочных прокатных станах, имеющих шесть валков, где диаметр валка составляет от 410 до 460 мм, выступ валка составляет от 0,12 до 0,24 мм, а усилие прокатки на первом и втором станах составляют, соответственно, от 9000 до 12000 кН и от 6000 до 8000 кН.

Далее, поверхностная твердость Hs валков равна 93-97, a Hs среднего валка равна 81-85. Поверхность валка подвергается обработке матированием электрическим искровым разрядом и предпочтительно подвергается последующему хромированию.

Средняя шероховатость поверхности (Ra) валка после обработки матированием и последующего хромирования находится в пределах от 0,80 до 1,20 мкм, а число пиков (PC) равно 130-170 на единицу длины (см).

Усилие прогиба при прокатке находится в пределах от 300 до 500 кН.

Сила натяжения на входе двух дрессировочных станов регулируется в пределах от 11 до 13 кг/мм2, а сила натяжения посередине и на выходе регулируется в пределах от 35 до 48 кг/мм2.

Удлинение при дрессировке составляет от 1,3 до 2,0%.

В упомянутом выше способе производства наряду с температурой сляба горячей прокатки, равной 1200-1250°С, и степенью деформации при холодной прокатке 87-93%, раскрытых в выданном патенте ZL 01113107.1, параметры горячей обработки оптимизированы следующим образом. Конечная температура горячей прокатки составляет 880-900°С, температура смотки после горячей прокатки 510-610°С. Кроме того, для безопасного продвижения непрерывных полос перед операцией непрерывного отжига добавляется стадия подравнивания на подготовительной линии и срезки на подготовительной линии. Технологические параметры стадий, осуществляемых после непрерывного отжига и дрессировки строго контролируются и при этом основные параметры являются следующими: температура и время отжига составляют, соответственно, 675-695°С и 20-35 сек; выступ валка и диаметр валков дрессировочной прокатки составляет, соответственно, 0,12-0,24 мм и 410-460 мм; шероховатость поверхности Ra и значение PC валков дрессировочной прокатки составляет, соответственно, 0,80-1,20 мкм и 130-170 на 1 см.

Отличия настоящего изобретения от выданного патента ZL 01113107.1 в отношении химического состава являются следующими. Во-первых, сужены пределы содержания С, Ti, Mn и Al и, следовательно, содержания основных элементов строго контролируются, результатом чего являются более равномерные свойства стальной полосы для теневой маски. Во-вторых, не добавляется дорогостоящий элемент Nb, что существенно снижает производственные расходы. В-третьих, расширены пределы содержания О и S, что снижает расходы на операцию плавки.

Отличия настоящего изобретения от выданного патента ZL 01113107.1 в отношении способа являются следующими. Во-первых, снижены конечная температура горячей прокатки и температура смотки и сужены их пределы. Эти изменения облегчают контроль качества сляба горячей прокатки, повышают скорость травления и качество поверхности конечного продукта и снижают производственные расходы. Во-вторых, снижены температуры непрерывного отжига и сужены их пределы, и уменьшено время выдержки. Это означает повышение скорости производства, снижение производственных расходов и повышение эффективности производства и качества продукта. В-третьих, введение стадии подравнивания и срезки на подготовительной линии позволяет эффективно срезать краевые дефекты стальной полосы, такие как сетки трещин и заусенцы, и повысить безопасность и эффективность продвижения непрерывной полосы, в особенности широкой и тонкой непрерывной полосы. В-четвертых, и что особенно важно, настоящее изобретение предлагает целый набор параметров операции дрессировки, включая тип дрессировки, диаметр и выступ рабочего валка, тип обработки поверхности матированием и последующей обработки дрессировочного валка, твердость поверхности, ударную вязкость поверхности, удлинение при дрессировке, усилие прокатки, усилие прогиба при прокатке и т.д. Эти параметры процесса позволяют значительно улучшить качество поверхности стальной полосы и форму полосы.

Стальная полоса для теневой маски, имеющая особый химический состав и полученная с использованием технологических параметров настоящего изобретения, обладает прекрасными свойствами и качеством поверхности при значительно уменьшенной и даже устраненной линии на поверхности в направлении прокатки и улучшенной формой полосы. При использовании параметров процесса и химического состава настоящего изобретения может производиться даже двойная стальная полоса для теневой маски, например с шириной 490 мм. В отличие от настоящего изобретения в сравнительном патенте ZL 0113107.1 может производиться только одинарная стальная полоса при более низкой эффективности производства и более низком выходе готовой продукции. Технология настоящего изобретения позволяет производить двойную полосу (т.е. 490 мм×2) с вдвое более высокой эффективностью производства, чем в сравнительном патенте и выходом готовой продукции от примерно 70 до более чем 90%.

Далее описаны контроль и принцип настоящего изобретения.

Применение более низкой конечной температуры горячей прокатки и более низкой температуры смотки приводит к уменьшению железной окалины на поверхности стальной полосы. Это позволяет строго контролировать качество поверхности после предшествующей операции и позволяет минимизировать дефекты стальной полосы, которые могут возникать на стадии горячей прокатки. Кроме того, сужение температурных пределов создает возможность более точной регулировки и способствует надежному контролю качества стальной полосы.

В настоящем изобретении добавлена операция подравнивания и срезки на подготовительной линии. Причиной этого является то, что во время операции дрессировки стальной полосы для теневой маски краевой эффект (такой как сетки трещин и заусенцы) в условиях высокой силы натяжения угрожает вызвать разрушение полосы. Согласно настоящему изобретению промежуточный продукт стальной полосы для теневой маски подвергается подравниванию и срезке на подготовительной линии перед линией непрерывного отжига и линией дрессировки с целью полного устранения сеток трещин и заусенцев, образовавшихся на предшествующих стадиях, и предупреждения возможного разрушение полосы в условиях высокой силы натяжения при дрессировке. Это позволяет существенно улучшить качество поверхности стальной полосы для теневой маски и удалить полосы при более высоких силе натяжения и усилии прокатки.

После подравнивания и срезки стальной полосы для теневой маски на подготовительной линии стальная полоса подвергается непрерывному отжигу. Существенно, что затвердевшую стальную полосу после операции холодной прокатки подвергают отжигу и восстановительной обработке, улучшая тем самым микроструктуру стальной полосы и частично избавляясь от нагартовывания. Поскольку высокотемпературный восстановительный отжиг проводится при температуре, близкой к температуре рекристаллизации материала, свойства и качество материала стальной полосы очень чувствительны к температуре отжига. Таким образом, температура стадий нагрева и выдержки, а также время выдержки являются ключевыми параметрами непрерывной операции отжига. На практике оказалось, что чем выше обе температуры, тем легче предупредить образование полос в направлении прокатки. Однако слишком высокая температура приведет к зарождению частичной рекристаллизации в стальной полосе и вызовет локальную рекристаллизацию, и при этом даже произойдет рост кристаллов. Это невыгодно для контроля за свойствами и качеством получаемой в конечном итоге стальной полосы и регулирования микроструктуры стальной полосы для теневой маски после травления и последующего вторичного отжига. Путем экспериментирования авторы настоящего изобретения обнаружили, что для стальной полосы для теневой маски настоящего изобретения температуру полосы в процессе нагрева и выдержки при операции непрерывного отжига обязательно следует поддерживать в пределах 675-695°С, а время выдержки в пределах от 20 до 35 сек. Температура и время отжига взаимосвязаны. Чем ниже температура отжига и чем меньше время отжига, тем труднее обеспечить высокотемпературное восстановление и улучшить форму полосы. С другой стороны, если температура отжига слишком высока и время отжига слишком велико, хотя форма полосы может быть и улучшена, в стальной полосе имеется тенденция к локальной рекристаллизации, приводящей к неравномерному качеству продукта и ухудшению способности к травлению стальной полосы для теневой маски.

После операции непрерывного отжига стальная полоса для теневой маски подвергается очень важной и по существу определяющей операции дрессировки, функции которой перечислены ниже:

1. Повышение прочности и твердости стальной полосы для теневой маски после высокотемпературного восстановления и отжига.

2. Улучшение формы полосы и достижение высокой плоскостности стальной полосы.

3. Придание стальной полосе необходимых поверхностных характеристик, включая Ra, Rmax, Sm, Rsk и т.д.

4. Устранение разных поверхностных дефектов стальной полосы. Принимая во внимание перечисленные выше функции операции дрессировки, необходимо строго контролировать соответствующие параметры дрессировочного стана, включая способ проведения дрессировки, степень удлинения при дрессировке, выступ и диаметр валка, шероховатость поверхности, условия обработки поверхности, поверхностную твердость дрессировочных валков, усилие дрессировочной прокатки, силу натяжения на каждой стадии и усилие прогиба при прокатке двух дрессировочных станов. Соответствие требованиям трех последних параметров в особой степени определяет форму полосы, поверхностные характеристики, свойства и качество стальной полосы для теневой маски и устранение поверхностных дефектов. Путем множества экспериментов в промышленном масштабе авторы настоящего изобретения получили необходимые параметры дрессировки, которые описаны ниже.

Перед проведением стадии дрессировки во время каждой из предшествующих стадий на стальной полосе могут появляться различные поверхностные дефекты, в частности следы от валков, вмятины, царапины и т.п. Однако после проведения деформации под определенным давлением на двух дрессировочных станах поверхностные дефекты стальной полосы могут быть сглажены или устранены. Чтобы обеспечить улучшение качества поверхности стальной полосы и контролирование поверхностных характеристик, степень удлинения регулируют в пределах от 1,3 до 2,0%, в то время как степень удлинения традиционного твердого материала при дрессировке намного ниже 1,3%. Эксперименты показали, что для увеличения удлинения при дрессировке необходимо значительно увеличить усилие прокатки, силу натяжения на единицу длины и усилие прогиба при прокатке. Однако слишком большая степень удлинения при дрессировке грозит привести к нестабильности производства, плохой форме стальной полосы и небольшому сроку службы дрессировочного валка. С другой стороны, если степень удлинения слишком мала, поверхностную шероховатость рабочего валка трудно воспроизвести на поверхности стальной полосы и, в результате этого, шероховатость поверхности стальной полосы с трудом удовлетворяет требованиям и поверхностные дефекты, возникшие во время предшествующих операций, также трудно сглаживаются и устраняются.

Выступ рабочего валка двух дрессировочных станов для прокатки стальной полосы для теневой маски равен 0,12-0,24 мм. Этот выступ существенно больше выступа для прокатки обычных сталей. Эксперименты показали, что если выступ слишком велик, превышая 0,24 мм, на стальной полосе для теневой маски настоящего изобретения с большой вероятностью образуются срединные волны. С другой стороны, если выступ слишком мал (менее 0,12 мм), появляется тенденция к образованию кромки волнистой формы. И то и другое не благоприятно для контролирования формы полосы.

Диаметр рабочего валка двух дрессировочных станов равен 410-460 мм. Если этот диаметр слишком велик, действительное усилие прокатки увеличится и, вследствие этого, повысится мощность вращающего мотора дрессировочного стана, поскольку в противном случае степень удлинения не будет достигать 1,3%. Если же этот диаметр слишком мал, действительное усилие будет мало и, вследствие этого, поверхностные характеристики и качество поверхности будет трудно контролировать и шероховатость поверхности рабочего валка не будет, как это требуется, воспроизводиться на поверхности стальной полосы и поверхностные дефекты будет трудно удалить.

В результате множества экспериментов и проверки пользователями определены средняя шероховатость поверхности (Ra) рабочего валка двух дрессировочных станов, оказавшаяся равной 0,80-1,20 мкм, и число пиков (PC), равное 130-170 на единицу длины (см). Значения Ra и PC дрессировочного валка непосредственно влияют на Ra, Rmax, Rsk и PC изделий из стальной полосы для теневой маски. Отсюда следует, что значения Ra и PC должны соответствовать указанным требованиям. Слишком большая шероховатость поверхности будет влиять на кромку протравленных отверстий листа теневой маски. Слишком малая шероховатость поверхности будет влиять на уровень вакуума стальной полосы для теневой маски при вакуумном отсосе перед выходом из зоны вакуумирования.

Поверхность рабочего валка двух дрессировочных станов после обработки матированием электрическим искровым разрядом преимущественно подвергается хромированию. Срок службы рабочего валка после операции хромирования значительно увеличивается. Операция хромирования способствует также улучшению и надежному контролю шероховатости поверхности стальной полосы.

Твердость поверхности Hs рабочего валка двух дрессировочных станов равна 93-97, а твердость поверхности Hs промежуточного валка равна 81-85. Если твердость поверхности валка слишком велика или же диапазон твердости поверхности слишком мал (например, твердость поверхности Hs рабочего валка равна 95-97), срок службы валка будет уменьшен и для его увеличения потребуется хромирование, что, в свою очередь, приведет к повышению производственных расходов. Если твердость поверхности валка слишком мала, на поверхности стальной полосы могут появляться следы валка.

Сила натяжения на единицу длины на входе двух дрессировочных станов регулируется в пределах от 11 до 13 кг/мм2. Сила натяжения на единицу длины посередине и на выходе регулируется в пределах от 35 до 48 кг/мм2. Слишком большая сила натяжения грозит разрушением полосы и нестабильности производства. Слишком малое усилие натяжения грозит ухудшением формы полосы и плохим качествам поверхности.

Усилие прокатки первого стана равно 9000-12000 кН, и усилие прокатки второго стана равно 6000-8000 кН. Слишком большое усилие прокатки может привести к волнистой форме кромки на стальной полосе и повышенному потреблению энергии. Если же усилие прокатки слишком мало, шероховатость поверхности на валке трудно воспроизводится на поверхности стальной полосы. Кроме того, чтобы достичь необходимой степени удлинения при дрессировке, сила натяжения должна быть увеличена, что, в свою очередь, повышает риск разрушения полосы.

Усилие прогиба при прокатке обоих станов равно 300-500 кН. Если оно слишком мало, кромка легко приобретает волнистую форму, в особенности во время прокатки широкой стальной полосы для теневой маски. По этой причине, чтобы добиться максимальной производительности оборудования, осуществляют контроль за усилием прогиба при прокатке как на первом, так и на втором стане, т.е. регулируют усилие прогиба в пределах 300-500 кН. Если при прокатке потребуется большее усилие прогиба, оно может превысить предел производительности оборудования.

Благодаря контролированию ряда названных выше параметров дрессировки получаемая стальная полоса для теневой маски не только сохраняет все преимущества выданного патента ZL 01113107.1, но приобретает также и другие преимущества, такие как повышенная эффективность производства, сниженные производственные расходы, эффективное устранение поверхностных дефектов и улучшенная форма полосы, в частности почти полное отсутствие полос в направлении прокатки.

ПРИМЕРЫ

В приводимых ниже испытаниях, относящихся к разным параметрам, изобретение описывается с помощью примеров.

Процесс каждого примера включает в себя следующие стадии. Непрерывно отливаемый сляб перед горячей прокаткой нагревается до температуры обжатия горячей прокатки, после чего подвергается черновой прокатке, тонкой прокатке и охлаждению в ламинарном потоке с последующей смоткой. После охлаждения при комнатной температуре в течение 2-3 суток полученную стальную полосу пропускают через линию непрерывной очистки от окалины и холодной прокатки для осуществления травления и непрерывной холодной прокатки, затем через подготовительную линию для проведения подравнивания и срезки и через линию непрерывного отжига и обработки для осуществления непрерывного отжига и дрессировки. Наконец полосу проверяют на внутренние дефекты и качество поверхности, подравнивают и сматывают, получая, таким образом, продукт для теневой маски.

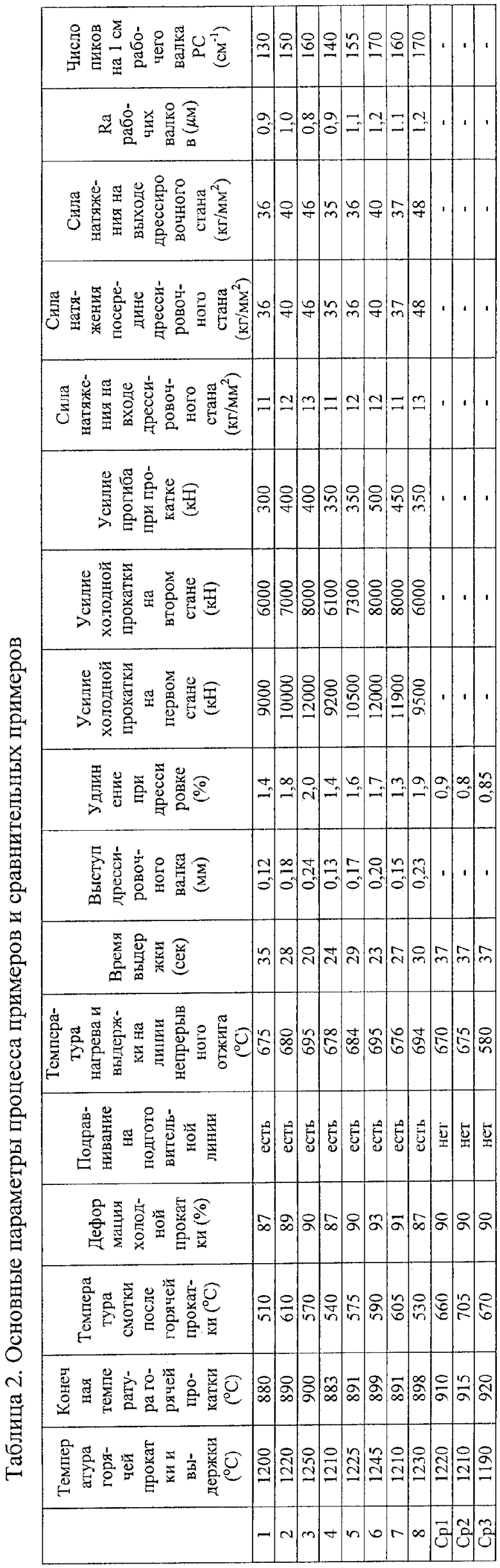

Химические составы показаны в таблице 1, основные параметры процесса показаны в таблице 2, а результаты оценки качества показаны в таблице 3.

Полосы на поверхности в направлении прокатки стальной полосы для теневой маски, полученной с указанными параметрами с помощью способа настоящего изобретения в значительной степени сглажены и даже устранены. Шероховатость поверхности может удовлетворить требования применения, качество стальной полосы очень равномерно и постоянно, а эффективность производства значительно повышена. С другой стороны, в случае использования технологии производства патента сравнения ZL 01113107.1 форма получаемой стальной полосы для теневой маски хуже, имеются дефекты типа полос на поверхности в направлении прокатки и сеток трещин, а значение шероховатости поверхности нестабильно и неравномерно. Причиной этого является отсутствие строго контроля параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОЦИНКОВАННОГО АВТОЛИСТА | 2007 |

|

RU2354466C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ГОРЯЧЕКАТАНОГО ПРОКАТА | 2014 |

|

RU2547389C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2109839C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО АВТОМОБИЛЬНОГО ЛИСТА | 2009 |

|

RU2414973C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ | 2017 |

|

RU2649486C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

Изобретение относится к производству стальной полосы, используемой для теневой маски в цветном кинескопе. Полоса изготовлена из стали следующего состава, вес.%: С≤0,002; Ti 0,035-0,05; Mn 0,10-0,25; Al 0,03-0,06; Cr 0,002-0,03; Si≤0,03; N≤0,003; Р≤0,012; S≤0,001; О≤0,004; Fe и неизбежные примеси - остальное, причем на поверхности стальной полосы по существу отсутствуют полосы в направлении прокатки и высота волны полосы не превышает 2,0 мм. Полосу производят путем плавки, разливки, горячей прокатки при конечной температуре от 880 до 900°С, смотки при температуре от 510 до 610°С, травления и холодной прокатки. Затем осуществляют предварительное подравнивание на подготовительной линии и срезку краевых дефектов, непрерывный отжиг при температуре от 675 до 695°С и выдержке от 20 до 35 с и дрессировку на двух дрессировочных прокатных станах, имеющих по шесть валков. Полоса обладает свойствами и качеством, удовлетворяющим требованиям для стальной полосы для теневой маски, используемой в цветном кинескопе, при повышении эффективности производства и снижении себестоимости. 2 н. и 10 з.п. ф-лы, 3 табл.

1. Однократно холоднокатаная стальная полоса для теневой маски, содержащая следующие компоненты, вес.%:

С≤0,002

Ti 0,035-0,05

Mn 0,10-0,25

Al 0,03-0,06

Cr 0,002-0,03

Si≤0,03

N≤0,003

Р≤0,012

S≤0,001

О≤0,004

Fe и неизбежные примеси остальное,

причем на поверхности стальной полосы по существу отсутствуют полосы в направлении прокатки и высота волны полосы не превышает 2,0 мм.

2. Однократно холоднокатаная стальная полоса для теневой маски по п.1, в которой содержание С меньше или равно 0,0017 вес.%, а содержание Mn составляет от 0,15 до 0,25 вес.%.

3. Способ производства однократно холоднокатаной стальной полосы для теневой маски, включающий следующие стадии:

а. плавка, разливка, горячая прокатка, где конечную температуру горячей прокатки устанавливают до значений в пределах от 880 до 900°С, и смотка при температуре смотки от 510 до 610°С,

b. травление и холодная прокатка,

c. подравнивание на подготовительной линии и срезка краевых дефектов, таких как сетки трещин и заусенцы,

d. непрерывный отжиг, при котором температуру нагрева и выдержки полосы на стадии непрерывного отжига регулируют в пределах от 675 до 695°С, а время выдержки составляет от 20 до 35 с,

e. дрессировка на двух дрессировочных прокатных станах, имеющих шесть валков, где диаметр валка составляет от 410 до 460 мм, выступ валка составляет от 0,12 до 0,24 мм, а усилие прокатки на первом и втором станах составляют, соответственно, от 9000 до 12000 кН и от 6000 до 8000 кН.

4. Способ производства по п.3, в котором твердость поверхности рабочего валка дрессировочных станов Hs равна 93-97, а твердость поверхности промежуточного валка дрессировочных станов Hs равна 81-85.

5. Способ производства по п.3, в котором поверхность валка подвергают обработке матированием необязательно с последующим хромированием.

6. Способ производства по п.3, в котором средняя шероховатость поверхности Ra валка после обработки матированием необязательно с последующим хромированием находится в пределах от 0,80 до 1,20 мкм, а число пиков PC равно 130-170 на единицу длины, см.

7. Способ производства по п.5, в котором средняя шероховатость поверхности Ra валка после обработки матированием необязательно с последующим хромированием находится в пределах от 0,80 до 1,20 мкм, а число пиков PC равно 130-170 на единицу длины, см.

8. Способ производства по п.3, в котором усилие прогиба при прокатке на двух станах составляет от 300 до 500 кН.

9. Способ производства по п.3, в котором силу натяжения на входе двух станов регулируют в пределах от 11 до 13 кг/мм2, а силу натяжения посередине и на выходе регулируют в пределах от 35 до 48 кг/мм2.

10. Способ производства по п.3, в котором удлинение при дрессировке составляет от 1,3 до 2,0%.

11. Способ производства по п.5, в котором обработка матированием представляет собой матирование электрическим искровым разрядом.

12. Способ производства по п.6, в котором обработка матированием представляет собой матирование электрическим искровым разрядом.

| Устройство для обслуживания запросов | 1983 |

|

SU1141412A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2109839C1 |

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

Авторы

Даты

2010-02-10—Публикация

2006-06-26—Подача