ОБЛАСТЬ ТЕХНИКИ

Техническая сущность настоящего изобретения относится к холоднокатаному стальному листу и, в частности, к устойчивому к вмятинам холоднокатаному стальному листу, обладающему превосходными свойствами устойчивости к вмятинам, устойчивому к вмятинам стальному листу с покрытием и способам его изготовления.

УРОВЕНЬ ТЕХНИКИ

Клиенты, применяющие автомобильные наружные панели, могут включать в себя первичных клиентов, производящих автомобили, и вторичных клиентов, которые покупают и применяют автомобили. Первичным клиентам нужен материал с низким пределом текучести для повышения размерной точности панелей и предотвращения дефектов формы при штамповке, а вторичным потребителям нужен материал с высоким пределом текучести для предотвращения необратимых деформаций внешней части кузова автомобиля, таких как вмятины или царапины. Таким образом, материал для наружных панелей автомобилей имеет две характеристики: снижение предела текучести, что полезно перед формованием, и повышение предела текучести, что полезно после сборки готового автомобиля.

Поскольку термоупрочненная сталь, изготовленная из сверхнизкоуглеродистой стали, обладает свойством термоупрочнения, при котором предел текучести низкий до формования, но предел текучести после формования, окраски и сушки увеличивается, она удовлетворяет двум характеристикам. Поэтому термоупрочненная сталь широко применяется в автомобильных наружных панелях.

Свойство термоупрочнения достигается за счет применения явления деформационного старения, при котором предел текучести увеличивается из-за прикрепления внедренного растворенного элемента к дислокации, образующейся во время штамповки, в качестве механизма упрочнения. Он широко применяется в качестве основного механизма повышения устойчивости конечного продукта к вмятинам наряду с деформационным упрочнением за счет распространения дислокаций во время штамповки.

Существует способ увеличения количества элементов твердого раствора в стальном материале для улучшения способности к термоупрочнению. Однако, когда количество элементов твердого раствора увеличивается, происходит естественное старение в процессе хранения перед транспортировкой и штамповкой материала, так что предел текучести может увеличиваться, и происходит удлинение, соответствующее пределу текучести, так что могут возникать дефекты размеров, дефекты формы и дефекты поверхности.

<Документ уровня техники>

Korean Patent Application No. 10-2011-0053831

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Техническая задача, решаемая в соответствии с технической сущностью настоящего изобретения, состоит в том, чтобы предложить устойчивый к вмятинам холоднокатаный стальной лист, обладающий превосходными свойствами сопротивления вмятинам, устойчивый к вмятинам плакированный стальной лист и способы его изготовления.

Однако эти задачи приведены в качестве примеров, и техническая сущность настоящего изобретения ими не ограничивается.

Техническое решение

В соответствии с одним аспектом настоящего изобретения предложен устойчивый к вмятинам холоднокатаный стальной лист, обладающий превосходными свойствами устойчивости к вмятинам, устойчивый к вмятинам плакированный стальной лист и способы его изготовления.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист может содержать мас.%, от 0,005 до 0,03% углерода (С), от 1,0 до 2,5% марганца (Mn), от 0,2 до 0,8%. % алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (Р), от более 0% до 0,01% серы (S) и остаток - железо (Fe) и другие неизбежные примеси, и устойчивый к вмятинам холоднокатаный стальной лист имеет предел текучести (YP) 195 МПа или более, предел прочности при растяжении (TS) 340 МПа или более, относительное удлинение (Еl) 33% или более и степень термоупрочнения (ВН) 40 МПа или более.

В соответствии с одним из вариантов реализации настоящего изобретения сумма хрома и молибдена может регулироваться в соответствии с приведенным ниже уравнением.

0,3% мас.≤[Cr]+0,3[Мо]≤1,5% мас.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист может иметь смешанную структуру, в которой смешаны феррит и мартенсит.

В соответствии с одним из вариантов реализации настоящего изобретения фракция мартенсита может составлять от более 0% до 9%, а остальную часть может составлять феррит.

В соответствии с одним из вариантов реализации настоящего изобретения феррит может иметь средний размер кристаллического зерна в диапазоне от 5 мкм до 20 мкм.

В соответствии с одним из вариантов реализации настоящего изобретения мартенсит может иметь среднее межфазное расстояние между ними в диапазоне от 2 мкм до 5,5 мкм.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист может включать выделения цветных металлов, и эти выделения могут иметь среднее расстояние между частицами 0,05 мкм или более.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист может иметь предел текучести (YP) от 195 МПа до 275 МПа, предел прочности при растяжении (TS) от 340 МПа до 490 МПа, относительное удлинение (Е1) от 33% до 45%, и степень термоупрочнения (ВН) от 40 МПа до 100 МПа.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист может удовлетворять требованиям к степени деформационного упрочнения от 80 МПа до 200 МПа в диапазоне деформации от 2% до 10%.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист может иметь конечный предел текучести в диапазоне от 350 МПа до 500 МПа после выполнения термоупрочнения и деформационного упрочнения.

В соответствии с одним из вариантов реализации настоящего изобретения удлинение при пределе текучести может не происходить в устойчивом к вмятинам холоднокатаном стальном листе.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист может иметь удлинение при пределе текучести в диапазоне от более 0% до менее 0,2%.

В соответствии с одним из вариантов реализации настоящего изобретения способ изготовления устойчивого к вмятинам холоднокатаного стального листа может включать следующие стадии: получение горячекатаного стального листа, содержащего от 0,005% до 0,03% по массе углерода (С), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (Р), от более 0% до 0,01% серы (S) и остаток - железо (Fe) и другие неизбежные примеси; получение холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа; отжиговая термообработка холоднокатаного стального листа; и охлаждение холоднокатаного стального листа после отжиговой термообработки.

В соответствии с одним из вариантов реализации настоящего изобретения стадия изготовления горячекатаного стального листа может включать стадии: получение стального материала, имеющего состав сплава; повторный нагрев стального материала в диапазоне от 1130°С до 1230°С; получение горячекатаного стального листа путем горячей чистовой прокатки повторно нагретого стального материала при конечной температуре чистовой прокатки Ar3 или выше; и сматывание горячекатаного стального листав рулон при температуре от 600°С до 680°С.

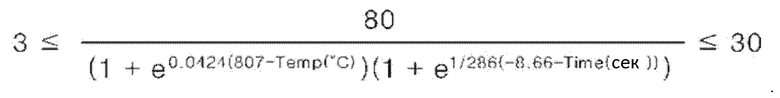

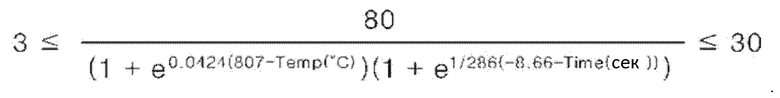

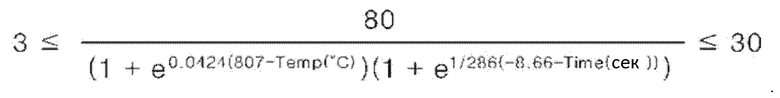

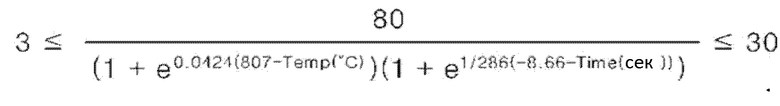

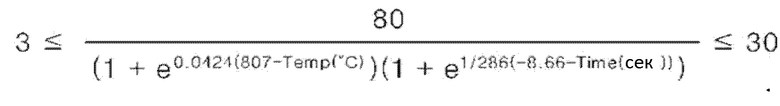

В соответствии с одним из вариантов реализации настоящего изобретения стадия отжиговой термообработки может быть выполнена при температуре отжига (Temp) в течение времени отжига (Time) в соответствии с приведенным ниже уравнением.

В соответствии с одним из вариантов реализации настоящего изобретения стадия отжиговой термообработки может быть выполнена путем выдерживания холоднокатаного стального листа при температуре в диапазоне от 780°С до 840°С в течение времени от 30 секунд до 120 секунд.

В соответствии с одним из вариантов реализации настоящего изобретения на стадии охлаждения холоднокатаный стальной лист после отжиговой термообработки может быть охлажден до температуры в диапазоне от 0°С до 40°С при скорости охлаждения в диапазоне 15°С/сек до 50°С/сек.

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам плакированный стальной лист может включать: основной стальной лист; и изготовленный методом горячего цинкования слой или легированный изготовленный методом горячего цинкования слой, сформированный на поверхности основного стального листа, при этом основной стальной лист может включать, в мас.%, от 0,005% до 0,03% углерода (С), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (Р), от более 0% до 0,01% серы (S) и остаток - железо (Fe) и другие неизбежные примеси, а также устойчивый к вмятинам плакированный стальной лист может иметь предел текучести (YP) 195 МПа или более, предел прочности при растяжении (TS) 340 МПа или более, относительное удлинение (Е1) 33% или более и степень термоупрочнения (ВН) 40 МПа или более.

В соответствии с одним из вариантов реализации настоящего изобретения способ изготовления устойчивого к вмятинам стального листа с покрытием может включать следующие стадии: изготовление горячекатаного стального листа, содержащего, в мас.%, от 0,005 до 0,03% углерода (С), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от 0% до 0,02% фосфора (Р), от 0% до 0,01% серы (S) и остаток железо (Fe) и другие неизбежные примеси; изготовление холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа; отжиговая термообработка холоднокатаного стального листа; охлаждение холоднокатаного стального листа после отжиговой термообработки; горячее цинкование охлажденного холоднокатаного стального листа; и, наконец, охлаждение холоднокатаного стального листа после горячего цинкования. Стадия отжиговой термообработки может быть выполнена при температуре отжига (Temp) в течение времени отжига (Time) в соответствии с приведенным ниже уравнением.

В соответствии с одним из вариантов реализации настоящего изобретения способ может дополнительно включать стадию термообработки в условиях легирования горячеоцинкованного холоднокатаного стального листа после выполнения стадии горячего цинкования.

Полезные эффекты

В соответствии с одним из вариантов реализации настоящего изобретения устойчивый к вмятинам холоднокатаный стальной лист имеет микроструктуру, в которой мартенсит образуется в низком содержании 9% или менее, а среднее межфазное расстояние мартенсита уменьшено, так что мартенсит распределен равномерно. Во-первых, устойчивый к вмятинам холоднокатаный стальной лист может поддерживать предел текучести и удлинение на уровне 340 ВН, что является стальным листом общего назначения для наружной стороны, для улучшения качества обработки. Во-вторых, он обладает отличной устойчивостью к старению, так что в процессах транспортировки и хранения после производства не возникает явления увеличения удлинения, соответствующего пределу текучести, и предела текучести в течение как минимум одного года. В-третьих, он имеет разные характеристики термоупрочнения в соответствии с предварительной деформацией по сравнению с существующим стальным листом 340 ВН, так что способность к термоупрочнению непрерывно увеличивается при увеличении предварительной деформации. Наконец, он обладает отличной способностью к деформационному упрочнению и способностью к термоупрочнению, так что предел текучести стального листа после термоупрочнения может быть увеличен на 60% или более, чем до термоупрочнения. Таким образом, устойчивый к вмятинам холоднокатаный стальной лист может обеспечивать эффект низкого предела текучести перед обработкой для повышения обрабатываемости и повышения устойчивости к вмятинам за счет термоупрочнения после обработки.

Вышеописанные эффекты настоящего изобретения были описаны в качестве примера, и объем настоящего изобретения не ограничивается этими эффектами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

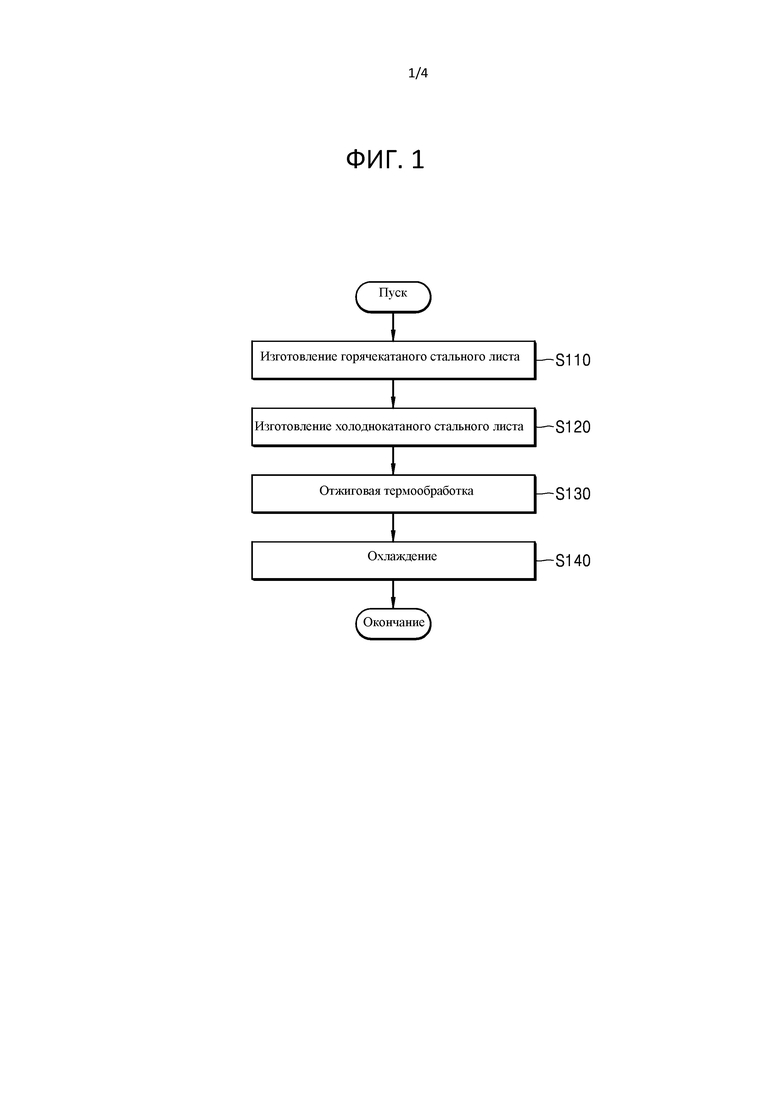

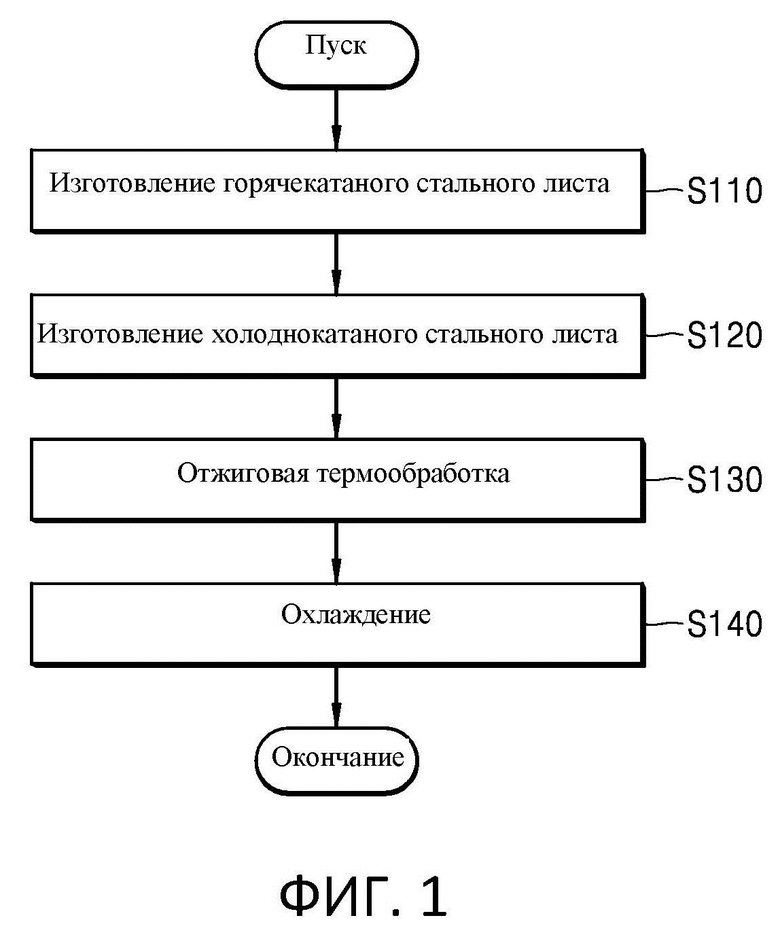

ФИГ. 1 представляет собой блок-схему процесса, схематически иллюстрирующую способ изготовления устойчивого к вмятинам холоднокатаного стального листа согласно одному из вариантов реализации настоящего изобретения.

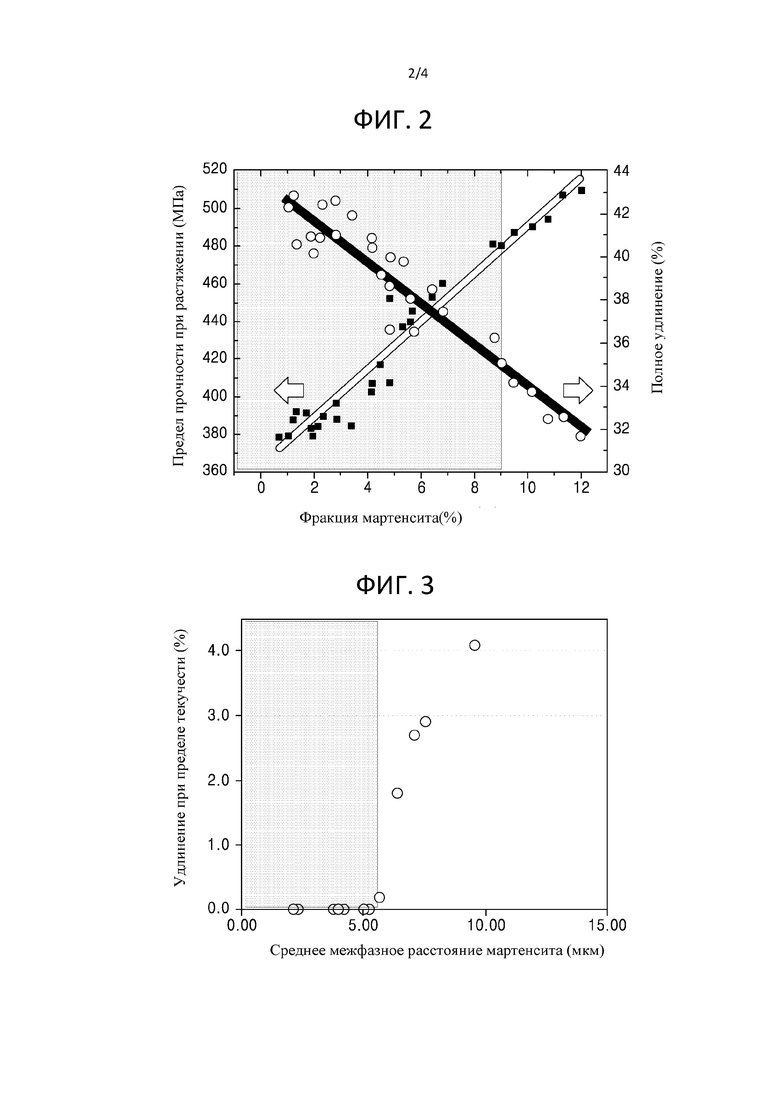

ФИГ. 2 представляет собой график, показывающий изменения предела прочности при растяжении и относительного удлинения в зависимости от фракции мартенсита в устойчивом к вмятинам холоднокатаном стальном листе согласно варианту реализации настоящего изобретения.

ФИГ. 3 представляет собой график, показывающий изменение удлинения при пределе текучести согласно среднему межфазному расстоянию мартенсита устойчивого к вмятинам холоднокатаного стального листа согласно варианту реализации настоящего изобретения.

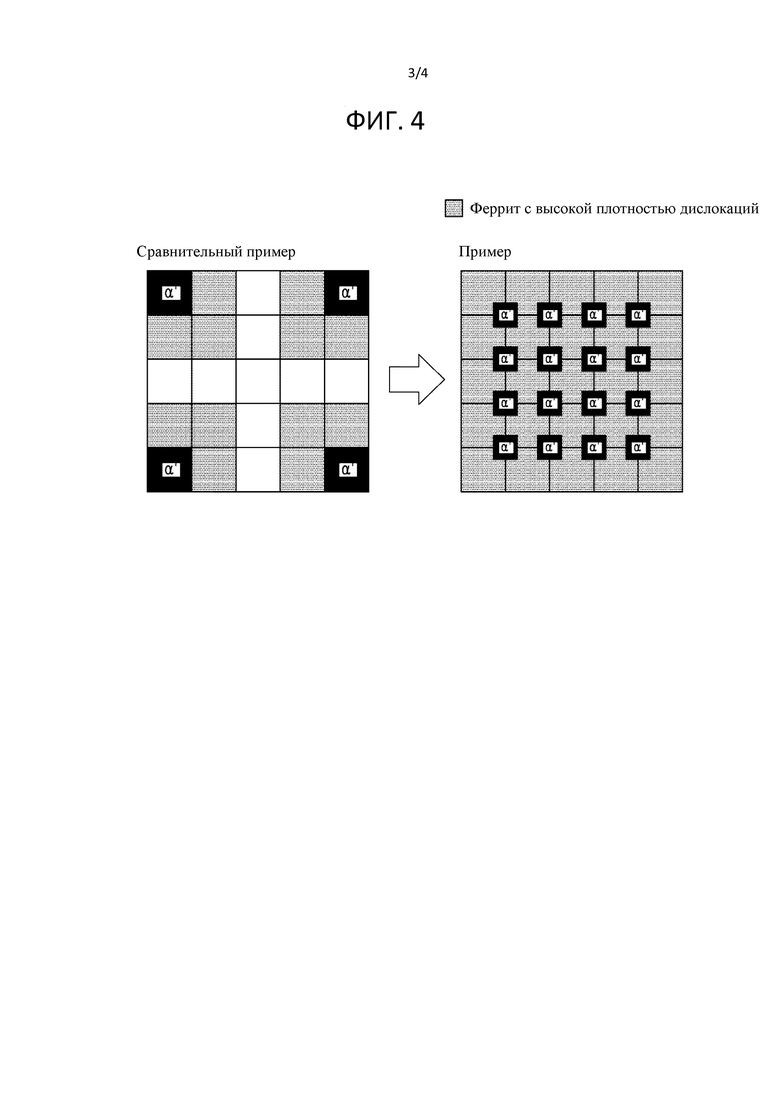

ФИГ. 4 представляет собой схематическую диаграмму, показывающую степень дисперсии мартенсита в устойчивом к вмятинам холоднокатаном стальном листе согласно варианту реализации настоящего изобретения.

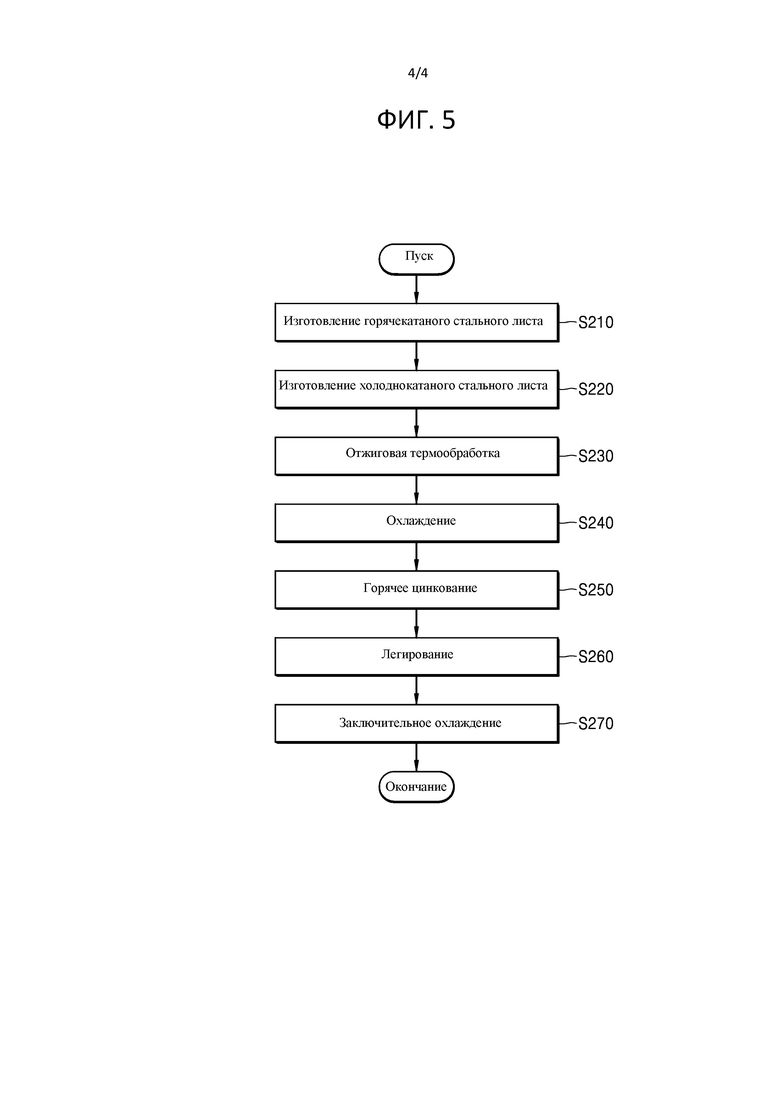

ФИГ. 5 представляет собой блок-схему технологического процесса, схематически иллюстрирующую способ изготовления устойчивого к вмятинам плакированного стального листа в соответствии с вариантом реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Далее будут подробно описаны предпочтительные варианты реализации настоящего изобретения со ссылкой на прилагаемые графические материалы. Варианты реализации настоящего изобретения предоставлены для более полного объяснения технической сущности настоящего изобретения специалистам в данной области техники, следующие варианты реализации могут быть изменены в различных других формах, а объем технической сущности настоящего изобретения не ограничивается следующими вариантами реализации. Скорее, эти варианты реализации предоставлены для того, чтобы сделать настоящее раскрытие более точным и полным и полностью передать техническую сущность настоящего изобретения специалистам в данной области техники. В настоящем описании одни и те же числовые обозначения соответствуют одним и тем же элементам. Кроме того, различные элементы и области на графических материалах изображены схематически. Соответственно, техническая сущность настоящего изобретения не ограничена относительным размером или расстоянием, показанным на прилагаемых графических материалах.

Техническая сущность настоящего изобретения заключается в обеспечении холоднокатаного стального листа, который обладает превосходными характеристиками формования, устойчивостью к старению и устойчивостью к вмятинам и не имеет поверхностных дефектов во время формования за счет контроля фракции, размера и положения двухфазной структуры с целью его применения в автомобильных листах, в частности автомобильных панелях.

Когда стальной материал, обладающий способностью к термоупрочнению, изготовлен из однофазного феррита, отсутствует механизм, способный подавить явление естественного старения в матричной структуре, что может привести к ограничению контроля количества элементов твердого раствора в стальном материале от 0,0005 мас.% до 0,0020 мас.%, и это может увеличить сложность изготовления стального материала и, наконец, может ограничить улучшение термоупрочнения и устойчивость деталей к вмятинам.

В последнее время двухфазная сталь, которая имеет относительно низкий предел текучести и отношение предела текучести к пределу прочности, обладает отличной способностью к деформационному упрочнению, устойчивостью к старению при транспортировке и хранении и способностью к термоупрочнению, частично применяется в качестве высокопрочных наружных панелей для автомобилей. Однако удлинение уменьшается по мере увеличения мартенсита в двухфазной структуре, ухудшаются характеристики формования, во время штамповки возникают трещины и образование шейки, а объем обработки уменьшается, чтобы уменьшить увеличение предела текучести из-за деформационного упрочнения, так что существует ограничение при применении наружных панелей.

В уровне техники существует способ регулирования фракции двухфазной структуры до 9% или менее, чтобы сохранить свойства двухфазной стали и улучшить характеристики ее формования, и она имеет непрерывный характер текучести и характеристики низкого отношения предела текучести к пределу прочности для применения наружных панелей. Однако, когда такая фракция двухфазной структуры мала, как описано выше, предел текучести может увеличиться или может возникнуть прерывистое поведение в зависимости от местоположения и распределения двухфазной структуры, поэтому необходимо учитывать местоположение и распределение двухфазной структуры.

Устойчивость к вмятинам может быть связана с начальным пределом текучести, деформационным упрочнением, термоупрочнением и толщиной материала, как показано в Уравнении 1 ниже.

[Уравнение 1]

Устойчивость к вмятинам ∝ (начальный предел текучести + деформационное упрочнение + термоупрочнение) × (толщина)2.

Далее в данном документе будет подробно описан устойчивый к вмятинам холоднокатаный стальной лист в соответствии с технической сущностью настоящего изобретения.

Устойчивый к вмятинам холоднокатаный стальной лист в соответствии с примерным вариантом реализации настоящего изобретения включает, в % по массе, от 0,005 до 0,03% углерода (С), от 1,0 до 2,5% марганца (Mn), от 0,2 до 0,8%. алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (Р), от более 0% до 0,01% серы (S) и остаток - железо (Fe) и другие неизбежные примеси.

Далее в данном документе описаны функция и содержание каждого компонента, содержащегося в устойчивом к вмятинам холоднокатаном стальном листе согласно настоящему изобретению. В этом разделе содержание всех составляющих элементов представлено в мас.% по отношению ко всему стальному листу.

Углерод (С): от 0.005% до 0.03%.

Углерод добавляют для обеспечения прочности стали и, в частности, увеличивает прочность мартенситной структуры. Мартенсит, представляющий собой двухфазную структуру на основе железа, образуется путем бездиффузионного превращения во время быстрого охлаждения с применением аустенита в качестве исходной структуры, а максимальное и минимальное значения фракции двухфазной структуры в стали могут существенно изменяться в соответствии с изменением содержания углерода. Когда углерод содержится в количестве менее 0,005%, может быть трудно обеспечить фракцию двухфазной структуры в ферритовой матрице на уровне 1,0% или выше. Когда углерод содержится в количестве, превышающем 0,03%, может быть трудно управлять фракцией двухфазной структуры в ферритовой матрице до 9% или менее, поскольку фракция двухфазной структуры увеличивается. Поэтому предпочтительно добавлять углерод в количестве от 0,005% до 0,03% от общей массы стального листа.

Марганец (Mn): от 1.0% до 2.5%.

При добавлении марганца в сталь он действует как закалочный элемент и способствует образованию двухфазной структуры. Когда марганец содержится в количестве менее 1,0%, образование двухфазной структуры может быть затруднено. Когда марганец содержится в количестве более 2,5%, фракция аустенита быстро изменяется при повышении температуры отжига, и, таким образом, она может превышать 9%, что является диапазоном регулирования фракции двухфазной структуры для реализации механических свойств. Кроме того, при повышенном содержании марганца могут возникать дефекты плакирования и поверхностные дефекты из-за поверхностного окисления. Поэтому предпочтительно добавлять марганец в количестве от 1,0% до 2,5% от общей массы стального листа.

Алюминий (Al): от 0.2% до 0.8%.

Алюминий играет роль уменьшения доли превращения аустенита в соответствии с изменением температуры в процессе повышения температуры во время отжига. Когда добавляется алюминий, можно уменьшить дисперсию материала за счет уменьшения изменения фракции двухфазной структуры в процессе повышения температуры. Когда алюминий содержится в количестве менее 0,2%, эффект от добавления алюминия может быть недостаточным. Когда алюминий содержится в количестве более 0,8%, температура отжига для закрепления двухфазной структуры может чрезмерно возрасти, и, таким образом, массовая производительность может снизиться, а поверхностные дефекты, такие как вмятины, могут увеличиться, так как во время отжига образуются оксидные посторонние вещества. Кроме того, это может вызвать увеличение сталеплавких включений и явление поверхностного окисления во время отжига. Поэтому предпочтительно добавлять алюминий в количестве от 0,2% до 0,8% от общей массы стального листа.

Сумма хрома (Cr) и молибдена (Мо): от 0.3% до 1.5%.

Хром и марганец выступают в качестве закалочных элементов и способствуют образованию двухфазной структуры. Когда сумма содержания хрома и содержания молибдена составляет менее 0,3%, эффект добавления хрома и молибдена может быть недостаточным. Когда сумма содержания хрома и молибдена превышает 1,0%, эффекты могут совпадать, и стоимость производства может увеличиваться. Поэтому предпочтительно добавлять сумму хрома и молибдена в количестве от 0,3% до 1,5% от общей массы стального листа. В дополнение, предпочтительно добавлять сумму хрома и молибдена в количестве от 0,3% до 1,0% от общей массы стального листа.

Дополнительно сумму хрома и молибдена можно регулировать в соответствии с приведенным ниже Уравнением 2.

[Уравнение 2]

0,3 мас.% ≤[Cr]+0,3[Мо]≤1,5 мас.%.

В Уравнении 2 [Cr] и [Мо] представляют собой содержание хрома (Cr) и молибдена (Мо), содержащихся в холоднокатаном стальном листе, и единица измерения в каждом случае представляет собой массовые %.

В альтернативном варианте хром может содержаться в количестве от 0,3 до 1,5 мас.% от общей массы стального листа. Молибден может содержаться в количестве от более 0 мас.% до 0,5 мас.% от общей массы стального листа.

Сумма ниобия (Nb) и титана (Ti): от 0.001% до 0.01%.

Ниобий и титан являются элементами, образующими выделения, и прочность может быть увеличена за счет эффекта дисперсионного упрочнения, и может быть получен эффект измельчения зерна. Настоящее изобретение включает в себя некоторые двухфазные частицы цветных металлов (выделения) в процессе горячей прокатки и включает в себя техническую особенность управления положением и распределением двухфазных частиц на основе железа (мартенсита) в процессе отжига после холодной прокатки посредством контроля микроструктуры горячей прокатки. При добавлении ниобия и титана они соединяются с углеродом в стали с образованием двухфазных частиц цветных металлов. Чем больше фракция и меньше размер, тем больше повышается предел текучести. Однако в случае автомобильных наружных панелей с низким отношением предела текучести к пределу прочности, если предел текучести чрезмерно увеличивается из-за двухфазных частиц, характеристики формования могут ухудшиться. Когда сумма ниобия и титана содержится в количестве менее 0,001%, эффект добавки может быть недостаточным. Когда сумма ниобия и титана содержится в количестве более 0,01%, предел текучести может быть чрезмерно увеличен, что ухудшит характеристики формования. Поэтому предпочтительно добавлять сумму ниобия и титана в количестве от 0,001% до 0,01% от общей массы стального листа.

В альтернативном варианте ниобий может содержаться в количестве от 0,001 до 0,01 вес.% от общего веса стального листа и может содержаться в количестве от 0,001 до 0,009 вес.%. Титан может содержаться в количестве от 0,001 мас.% до 0,01 мас.% от общей массы стального листа и может содержаться в пределах от 0,001 мас. % до 0,009 мас. %.

Фосфор (P): более 0% до 0.02%.

Фосфор является примесью, содержащейся в процессе производства стали, и, хотя он может способствовать повышению прочности за счет упрочнения твердого раствора, при его содержании в большом количестве может возникнуть низкотемпературная хрупкость. Следовательно, предпочтительно ограничить содержание фосфора величиной от 0% до 0,02% от общей массы стального листа.

Сера (S): более 0% до 0.01%.

Сера является примесью, содержащейся в процессе производства стали, и может снижать сгибаемость, ударную вязкость и свариваемость за счет образования неметаллических включений, таких как FeS и MnS. Следовательно, предпочтительно ограничить содержание серы величиной от более чем 0% до 0,01% от общей массы стального листа.

Азот (N): более 0% до 0.006%.

Азот - это элемент, который неизбежно присутствует при производстве стали и может помочь стабилизировать аустенит, но может вступать в реакцию с Al с образованием AlN, который может вызывать трещины при непрерывном литье. Следовательно, предпочтительно ограничить содержание азота величиной от 0% до 0,006% от общего веса стального листа.

Остальным компонентом холоднокатаного стального листа является железо (Fe). Однако, поскольку нежелательные примеси из сырья или окружающей среды могут неизбежно попадать в обычном процессе производства стали, их нельзя исключать. Поскольку эти примеси известны любому специалисту в области традиционного производственного процесса, содержание их всех конкретно не упоминается в настоящем описании.

Устойчивый к вмятинам холоднокатаный стальной лист, изготовленный способом изготовления, который будет описан ниже, путем контроля определенных компонентов вышеупомянутого состава сплава и диапазонов их содержания, может удовлетворять, например, требованиям к пределу текучести (YP) 195 МПа или выше, пределу прочности при растяжении (TS) 340 МПа или более, относительному удлинению (El) 33% или более и степени термоупрочнения (ВН) 40 МПа или более.

Устойчивый к вмятинам холоднокатаный стальной лист может удовлетворять требованиям к пределу текучести (YP) от 195 МПа до 275 МПа, пределу прочности при растяжении (TS) от 340 МПа до 490 МПа, относительному удлинению (El) от 33% до 45% и степени термоупрочнения (ВН) от 40 МПа до 100 МПа.

Устойчивый к вмятинам холоднокатаный стальной лист может иметь деформационное упрочнение в диапазоне от 80 МПа до 200 МПа в диапазоне деформации от 2% до 10%, что соответствует диапазону обработки автомобильных наружных панелей. Соответственно, после проведения термоупрочнения и деформационного упрочнения устойчивый к вмятинам холоднокатаный стальной лист может иметь конечный диапазон предела текучести, например, от 315 МПа до 530 МПа, например, от 350 МПа до 500 МПа.

В устойчивом к вмятинам холоднокатаном стальном листе может не происходить никакого удлинения при пределе текучести или могут быть удовлетворены требования к диапазону удлинения при пределе текучести, например, менее 0,2%, например, от более 0% до менее 0,2%. В частности, в устойчивом к вмятинам холоднокатаном стальном листе удлинение при пределе текучести не происходит в течение как минимум одного года в процессах транспортировки и хранения после производства.

Устойчивый к вмятинам холоднокатаный стальной лист может иметь устойчивость к старению при температуре 30°С в течение, например, 12 месяцев или дольше, например, в течение периода от более чем 0 дней до 365 дней или дольше этого периода. Устойчивость к старению означает, что даже если устойчивый к вмятинам холоднокатаный стальной лист хранится таким способом, как погрузка на открытом воздухе, не происходит увеличения предела текучести, и удлинение при пределе текучести не происходит в течение как минимум одного года в процессах транспортировки и хранения после производства, например, от 1 года до 3 лет.

Устойчивый к вмятинам холоднокатаный стальной лист может иметь смешанную структуру, в которой смешаны феррит и мартенсит. Мартенсит может иметь фракцию в диапазоне, например, от более чем 0% до 9%, а фракция феррита может быть включена в качестве оставшейся фракции и может находиться в диапазоне, например, от более чем 91% до менее чем 100%. Фракция означает отношение площадей, полученное из фотографии микроструктуры с помощью анализатора изображений.

Феррит может иметь средний размер кристаллического зерна в диапазоне от 5 мкм до 20 мкм. Когда феррит имеет средний размер кристаллического зерна менее 5 мкм, удлинение может быть снижено. Когда феррит имеет средний размер кристаллического зерна более 20 мкм, нельзя получить способность к термоупрочнению 40 МПа или более.

Мартенсит может иметь среднее межфазное расстояние в диапазоне от 2 мкм до 5,5 мкм.

Фракция и среднее межфазное расстояние мартенсита могут потребоваться для обеспечения непрерывности характеристик текучести и устойчивости к старению низкоуглеродистой стали.

Устойчивый к вмятинам холоднокатаный стальной лист может включать выделения цветных металлов и может включать, например, по меньшей мере одно из TiC, NbC, (Ti,Nb)C, TiN, NbN и (Ti,Nb)N. Выделения цветных металлов могут иметь размер, например, 0,005 мкм или более, например, от 0,005 мкм до 0,02 мкм. Выделения цветных металлов могут иметь диапазон среднего расстояния между частицами, например, 0,05 мкм или больше, например, от 0,05 мкм до 0,5 мкм.

Выделение цветного металла может стать местом зарождения мартенсита за счет измельчения горячекатаных кристаллических зерен. Поскольку выделение цветного металла действует как центр зародышеобразования, может быть индуцировано зарождение мартенсита, и мартенсит может быть сформирован таким образом, что среднее межфазное расстояние мартенсита контролируют в соответствующем диапазоне, например, в диапазоне от 2 мкм до 5,5 мкм на основе среднего расстояния между частицами выделений цветных металлов. Контроль размера и среднего расстояния между частицами выделений цветных металлов может потребоваться для контроля среднего межфазного расстояния мартенсита.

Далее в данном документе, со ссылками на прилагаемые графические материалы будет описан способ изготовления устойчивого к вмятинам холоднокатаного стального листа в соответствии с настоящим изобретением.

Способ производства устойчивого к вмятинам холоднокатаного стального листа

ФИГ. 1 представляет собой блок-схему процесса, схематически иллюстрирующую способ изготовления устойчивого к вмятинам холоднокатаного стального листа в соответствии с вариантом реализации настоящего изобретения.

В способе изготовления согласно настоящему изобретению полупродукт, подлежащий процессу горячей прокатки, может представлять собой, например, сляб. Сляб в полуготовом состоянии может быть получен в непрерывном процессе литья после получения расплавленной стали заданного состава в процессе производства стали.

Ссылаясь на ФИГ. 1, способ изготовления устойчивого к вмятинам холоднокатаного стального листа в соответствии с вариантом реализации настоящего изобретения включает стадии: изготовления горячекатаного стального листа с применением стального материала состава (S110); изготовления холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа (S120); отжиговой термообработки холоднокатаного стального листа (S130); и охлаждения холоднокатаного стального листа (S140).

Конкретнее, способ может включать стадии: изготовления горячекатаного стального листа, содержащего, в мас.%, от 0,005 до 0,03% углерода (С), от 1,0 до 2,5% марганца (Mn), от 0,2 до 0,8% алюминий (Al), от 0,3% до 1,5% от суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (Р), от более 0% до 0,01% серы (S) и остаток - железо (Fe) и другие неизбежные примеси (S110); изготовления холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа (S120); отжиговой термообработки холоднокатаного стального листа (S130); и охлаждения отожженного термообработанного холоднокатаного стального листа (S140).

Стадия изготовления горячекатаного стального листа (S110)

Изготавливают стальной материал, имеющий состав сплава, и стальной материал повторно нагревают в диапазоне температур повторного нагрева сляба (SRT), например, от 1130°С до 1230°С. Посредством такого повторного нагрева во время литья происходит повторное растворение сегрегированных компонентов и повторное растворение выделений для гомогенизации стального материала, и стальной материал может быть приведен в состояние, пригодное для выполнения горячей прокатки. Когда температура повторного нагрева составляет менее 1130°С, характеристики прокатки снижаются на стадиях черновой прокатки и чистовой прокатки, а при чрезмерном снижении температуры прокатки в краевой части могут возникать поверхностные дефекты, такие как трещины и избыточный металл. Когда температура повторного нагрева превышает 1230°С, размер зерен аустенита может увеличиваться, а производственные затраты, определяемые повышением температуры, могут увеличиваться. Повторно растворенные выделения могут повторно осаждаться на стадиях черновой прокатки, чистовой прокатки и сматывания в рулон, чтобы уменьшить размер кристаллического зерна после горячей прокатки.

Горячекатаный стальной лист может быть изготовлен путем выполнения горячей прокатки традиционным способом после повторного нагрева и выполнения горячей чистовой прокатки при температуре An или выше, например, при конечной температуре чистовой прокатки (FDT) в диапазоне от 850°С до 970°С. Когда температура чистовой прокатки ниже 850°С, может образовываться феррит или перлит. Когда температура чистовой прокатки превышает 970°С, образование окалины увеличивается, а диаметр частиц кристаллических зерен увеличивается, так что получение однородной микроструктуры может быть затруднено.

Затем горячекатаный стальной лист охлаждают до температуры сматывания в рулон, например, в диапазоне от 600°С до менее чем 650°С, например, в диапазоне от 600°С до 680°С. Охлаждение может быть осуществлено либо воздушным охлаждением, либо водяным охлаждением, и может быть реализовано со скоростью охлаждения, например, от 10°С/сек до 30°С/сек. Более высокая скорость охлаждения способствует уменьшению среднего размера кристаллических зерен. Охлаждение предпочтительно проводить до температуры сматывания в рулон.

Затем горячекатаный стальной лист сматывают в рулон, например, при температуре сматывания (СТ) в диапазоне от 600°С до менее чем 650°С, например, от 600°С до 680°С. Диапазон температур сматывания может быть выбран с точки зрения свойств холодной прокатки и свойств поверхности.

Цель настоящего изобретения состоит в том, чтобы уменьшить размер зерен горячекатаных кристаллов за счет выделений цветных металлов и обеспечить возможность равномерного распределения и получения структуры аустентита, которая является исходной структурой двухфазной структуры на основе железа, такой как мартенсит, процессах холодной прокатки и обжига. Дисперсная структура аустенита и структура мартенсита равномерно распределяют эффект распространения плотности дислокаций в феррите, что в конечном итоге обеспечивает низкое отношение предела текучести к пределу прочности и устойчивость к старению.

Когда температура сматывания в рулон ниже 600°С, выделения цветных металлов, образующиеся при горячей прокатке, измельчаются, а расстояние между выделениями цветных металлов сужается для повышения предела текучести продукта и, таким образом, продукта с низким отношением предела текучести к пределу прочности не могут быть получены. Кроме того, поскольку твердая фаза, такая как мартенсит и т.п., образуется в избытке, количество материала горячекатаного стального листа чрезмерно увеличивается, и давление на валки во время холодной прокатки может значительно возрастать. Когда температура сматывания в рулон составляет 650°С или выше, выделения цветных металлов укрупняются, но размер зерен кристаллов после горячей прокатки увеличивается, так что после процессов холодной прокатки и отжига сохраняется удлинение при пределе текучести, что может привести к образованию поверхностных дефектов во время формования. Кроме того, это может привести к неоднородности микроструктуры конечного продукта.

На стадии сматывания в рулон могут образовываться выделения цветных металлов, размер которых может составлять 0,005 мкм или больше, а расстояние между выделениями цветных металлов может составлять 0,05 мкм или больше. Выделения цветных металлов могут обеспечить центр зародышеобразования мартенсита.

Стадия изготовления холоднокатаного стального листа (S120)

Горячекатаный стальной лист подвергают травлению путем промывки кислотой для удаления поверхностного слоя окалины. Затем горячекатаный стальной лист подвергают холодной прокатке при среднем коэффициенте уковки, например, от 40% до 70%, с получением холоднокатаного стального листа. Поскольку средний коэффициент уковки является достаточно высоким, возникает эффект улучшения формования, вызванный эффектом измельчения структуры. Когда средний коэффициент уковки составляет менее 40%, трудно получить однородную микроструктуру. Когда средний коэффициент уковки превышает 70%, давление на валки увеличивается, что увеличивает технологическую нагрузку. В результате холодной прокатки может быть изготовлен стальной лист определенной конечной толщины. Структура холоднокатаного стального листа может иметь форму, при которой структура горячекатаного стального листа растянута.

Стадия отжиговой термообработки (S130)

Холоднокатаный стальной лист подвергается отжиговой термообработке в печи непрерывного отжига, имеющей блок нормального медленного охлаждения. Отжиговая термообработка проводится для сохранения фракции двухфазной структуры частиц (мартенсита) на основе железа и ее равномерного диспергирования.

Отжиговую термообработку можно проводить при температуре отжига (Temp) в течение времени отжига (Time) в соответствии с Уравнением 3.

[Уравнение 3]

Когда условия процесса отжиговой термообработки меньше, чем 3 из приведенного выше Уравнения 3, расстояние между мартенситом, который представляет собой двухфазную частицу на основе железа, превышает 5,5 мкм, и, таким образом, предел текучести может быть чрезмерно увеличен. Когда условия процесса отжиговой термообработки превышают 30 по приведенному выше Уравнению 3, удлинение при пределе текучести может составлять 0,2% или более.

Отжиговую термообработку можно проводить, выдерживая холоднокатаный стальной лист, например, при температуре в диапазоне от 780°С до 840°С, например, в течение времени в диапазоне от 30 секунд до 120 секунд, и можно проводить путем увеличения времени отжига с применением приведенного выше Уравнения 3, когда отжиговая термообработка выполняется при более низкой температуре, например, 760°С.

Когда температура отжиговой термообработки составляет менее 780°С, расстояние между мартенситом, который представляет собой двухфазную частицу на основе железа, превышает 5,5 мкм, и предел текучести может быть чрезмерно увеличен. Когда температура отжиговой термообработки превышает 840°С, удлинение при пределе текучести может составлять 0,2% или более.

Стадия охлаждения (S140)

Холоднокатаный стальной лист после отжиговой термообработки охлаждают со скоростью охлаждения в диапазоне, например, 15°С/сек или выше, например, от 15°С/сек до 50°С/сек. Охлаждение можно проводить до комнатной температуры, например, до температуры в диапазоне от 0°С до 40°С. Охлаждение может быть реализовано путем воздушного охлаждения или водяного охлаждения.

На стадии охлаждения (S140) аустенит может быть превращен и преобразован в мартенсит. Соответственно, скорость охлаждения может иметь диапазон, в котором аустенит превращается в мартенсит.

Дополнительно, стадия охлаждения (S140) может быть реализована посредством многоступенчатого охлаждения, при котором быстрое охлаждение выполняется после медленного охлаждения. Например, холоднокатаный стальной лист после отжиговой термообработки можно медленно охлаждать, например, со скоростью охлаждения в диапазоне от 1°С/сек до 15°С/сек, например, в диапазоне от 600°С до 700°С. °С. Затем медленно охлаждаемый холоднокатаный стальной лист может быть быстро охлажден, например, со скоростью охлаждения в диапазоне от 15°С/сек до 50°С/сек, до комнатной температуры, например, в диапазоне от 0°С до 40°С.

После выполнения стадии охлаждения (S140) можно проводить термостатическую обработку при температуре в диапазоне от 450°С до 600°С в течение от 30 секунд до 200 секунд.

После выполнения стадии охлаждения (S140) может быть выполнена дрессировка со степенью уковки, например, 2% или менее, например, со степенью уковки в диапазоне от 0,1% до 0,5%.

Дополнительно, устойчивый к вмятинам холоднокатаный стальной лист может быть изготовлен в виде горячеоцинкованного стального листа и легированного горячеоцинкованного стального листа. В этом случае стадия охлаждения (S140) может быть выполнена при конечной температуре охлаждения в диапазоне от 450°С до 600°С. Это будет подробно описано ниже.

Микроструктура устойчивого к вмятинам холоднокатаного стального листа

Далее будет подробно описана микроструктура устойчивого к вмятинам холоднокатаного стального листа в соответствии с технической сущностью настоящего изобретения.

ФИГ. 2 представляет собой график, показывающий изменения предела прочности при растяжении и относительного удлинения при растяжении в зависимости от фракции мартенсита в устойчивом к вмятинам холоднокатаном стальном листе, согласно одному варианту реализации настоящего изобретения.

Ссылаясь на ФИГ. 2, при увеличении фракции мартенсита предел прочности при растяжении увеличивается линейно, а относительное удлинение линейно уменьшается. Для того чтобы удовлетворить требованиям целевого диапазона прочности при растяжении и относительного удлинения, предпочтительно, чтобы фракция мартенсита составляла 9% или менее.

ФИГ. 3 представляет собой график, показывающий изменение удлинения при пределе текучести в зависимости от среднего межфазного расстояния мартенсита в устойчивом к вмятинам холоднокатаном стальном листе согласно одному варианту реализации настоящего изобретения.

ФИГ. 3 демонстрирует результат после проведения дрессировки (SPM) при степени уковки от 0,5% до 0,7%. При среднем межфазном расстоянии мартенсита 5,5 мкм и менее удлинение при пределе текучести не проявлялось или находилось на уровне, близком почти к 0%. С другой стороны, когда среднее межфазное расстояние мартенсита превышает 5,5 мкм, видно, что удлинение при пределе текучести быстро увеличивается. Следовательно, предпочтительно, чтобы среднее межфазное расстояние мартенсита составляло 5,5 мкм или менее, чтобы обеспечить устойчивость к старению и способность к деформационному упрочнению.

ФИГ. 4 представляет собой схематическую диаграмму, показывающую степень дисперсии мартенсита в устойчивом к вмятинам холоднокатаном стальном листе согласно одному варианту реализации настоящего изобретения.

Ссылаясь на ФИГ. 4, в случае сравнительного примера, когда отжиговая термообработка выполняется в области, находящейся за пределами диапазона Уравнения 3, приведенного выше, феррит с высокой плотностью дислокаций распределяется неравномерно, и, соответственно, он может быть образован с превышением среднего межфазного расстояния мартенсита 5,5 мкм.

С другой стороны, в варианте реализации настоящего изобретения, когда отжиговая термообработка выполняется в диапазоне, указанном выше в Уравнении 3, феррит с высокой плотностью дислокаций равномерно распределяется по всему объему, и, таким образом, он может быть образован без превышения среднего межфазного расстояния мартенсита 5,5 мкм. Образование такого мартенсита может быть реализовано за счет равномерного образования выделений цветных металлов, имеющих среднее расстояние между частицами 0,05 мкм или более по всему объему.

Способ изготовления устойчивого к вмятинам стального листа с покрытием

Далее будут описаны устойчивый к вмятинам плакированный стальной лист согласно настоящему изобретению и способ его изготовления.

Устойчивый к вмятинам плакированный стальной лист, такой как горячеоцинкованный стальной лист или легированный горячеоцинкованный стальной лист, может быть сформирован с применением устойчивого к вмятинам плакированного стального листа.

ФИГ. 5 представляет собой блок-схему процесса, схематически иллюстрирующую способ изготовления устойчивого к вмятинам плакированного стального листа в соответствии с вариантом реализации настоящего изобретения.

Ссылаясь на ФИГ. 5, способ изготовления устойчивого к вмятинам плакированного стального листа в соответствии с вариантом реализации настоящего изобретения включает стадии: изготовления горячекатаного стального листа с применением стального материала состава (S210); изготовления холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа (S220); отжиговой термообработки холоднокатаного стального листа (S230); охлаждения холоднокатаного стального листа (S240); горячего цинкования холоднокатаного стального листа (S250); и, наконец, охлаждения горячеоцинкованного холоднокатаного стального листа (S270).

Далее, способ изготовления устойчивого к вмятинам плакированного стального листа может дополнительно включать стадию (S260) легирующей термообработки горячеоцинкованного холоднокатаного стального листа после выполнения стадии горячего цинкования (S250).

Конкретнее, способ изготовления устойчивого к вмятинам плакированного стального листа может включать следующие стадии: изготовление горячекатаного стального листа, содержащего от 0,005% до 0,03% по массе углерода (С), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более чем 0% до 0,02% фосфора (Р), от более чем 0% до 0,01% серы (S) и остаток - железо (Fe) и другие неизбежные примеси (S210); изготовление холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа (S220); отжиговая термообработка холоднокатаного стального листа (S230); охлаждение холоднокатаного стального листа после отжиговой термообработки (S240); горячее цинкование охлажденного холоднокатаного стального листа (S250); и, наконец, охлаждение горячеоцинкованного холоднокатаного стального листа до температуры от 0°С до 40°С (S270).

Далее, способ изготовления сверхвысокопрочного стального листа с покрытием может дополнительно включать стадию (S260) легирующей термообработки горячеоцинкованного холоднокатаного стального листа после выполнения стадии горячего цинкования (S250).

Стадия изготовления горячекатаного стального листа (S210) может быть такой же, как описанная выше стадия изготовления горячекатаного стального листа (S110). Стадия изготовления холоднокатаного стального листа (S220) может быть такой же, как описанная выше стадия изготовления холоднокатаного стального листа (S120). Стадия отжиговой термообработки (S230) может быть такой же, как описанная выше стадия отжиговой термообработки (S130).

Стадия охлаждения (S240)

На стадии охлаждения (S240) охлаждают холоднокатаный стальной лист после отжиговой термообработки. Холоднокатаный стальной лист после отжиговой термообработки охлаждают, например, со скоростью охлаждения в диапазоне от 1°С/сек до 10°С/сек, например, до конечной температуры охлаждения от 450°С до 600°С. С. В случае плакированного стального листа разница заключается в том, что конечная температура охлаждения выше, чем у описанного выше холоднокатаного стального листа.

Когда конечная температура охлаждения составляет менее 450°С, температура стального листа снижается, и, таким образом, в ходе цинкования в ванне для цинкования может образовываться шлак. Когда конечная температура охлаждения превышает 600°С, температура ванны цинкования повышается, что может привести к аварии.

Стадия горячего цинкования (S250)

На стадии горячего цинкования (S250) охлажденный холоднокатаный стальной лист погружают в ванну для горячего цинкования при температуре, например, в диапазоне от 450°С до 600°С для формирования слоя, полученного методом горячего цинкования на поверхности холоднокатаного стального листа, и, таким образом, может быть сформирован горячеоцинкованный стальной лист. Этап горячего цинкования может быть выполнен, например, путем выдерживания холоднокатаного стального листа в течение времени в диапазоне от 30 секунд до 200 секунд.

Стадия термообработки в условиях легирования (S260)

Легированный горячеоцинкованный стальной лист может быть получен путем подвергания горячеоцинкованного стального листа термообработке в условиях легирования, например, при температуре в диапазоне от 490°С до 630°С, например, в течение времени в диапазоне от 10 секунд до 60 секунд. Стадия термообработки в условиях легирования (S260) может быть осуществлена непрерывно без выполнения охлаждения после выполнения предыдущей стадии горячего цинкования (S250). Поскольку слой, полученный методом горячего цинкования, устойчиво растет во время термообработки в вышеуказанных условиях легирования, свойства плакирующего слоя, обеспечивающие его плотное прикрепление, могут быть превосходными. Когда температура термообработки в условиях легирования составляет менее 490°С, прочность слоя, полученного методом горячего цинкования, может ухудшиться, поскольку легирование не происходит в достаточной степени. Когда температура термообработки в условиях легирования превышает 630°С, могут происходить изменения материала при переходе температуры к температурную область двойной фазы.

Стадия заключительного охлаждения (S270)

На стадии заключительного охлаждения (S270) горячеоцинкованный холоднокатаный стальной лист, то есть горячеоцинкованный стальной лист или легированный горячеоцинкованный стальной лист, охлаждают до комнатной температуры, например, до температуры в диапазоне от 0°С до 40°С. Охлаждение может быть реализовано путем воздушного охлаждения или водяного охлаждения. Охлаждение выполняют, например, при скорости охлаждения 15°С/сек или выше, например, при скорости охлаждения в диапазоне от 15°С/сек до 50°С/сек.

На стадии заключительного охлаждения (S270) аустенит может быть превращен и преобразован в мартенсит. Соответственно, скорость охлаждения может иметь диапазон, в котором аустенит превращается в мартенсит.

После выполнения стадии заключительного охлаждения (S270) может быть проведена термостатическая обработка при температуре в диапазоне от 450°С до 600°С в течение от 30 секунд до 200 секунд.

Устойчивый к вмятинам плакированный стальной лист, изготовленный описанным выше способом изготовления, может включать: основной стальной лист; и полученный методом горячего цинкования слой или легированный полученный методом горячего цинкования слой, сформированный на поверхности основного стального листа. Основной стальной лист может включать, в мас.% от 0,005 до 0,03% углерода (С), от 1,0 до 2,5% марганца (Mn), от 0,2 до 0,8% алюминия (Al), от 0,3 до 1,5% суммы хрома (Cr) и молибдена (Мо), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (Р), от более 0% до 0,01% серы (S) и остаток - железо (Fe) и другие неизбежные примеси, и может удовлетворять требованиям к пределу текучести (YP) 195 МПа или выше, пределу прочности при растяжении (TS) 340 МПа или более, относительному удлинению (El) 33% или более, и степень термоупрочнения (ВН) 40 МПа или более.

Устойчивый к вмятинам плакированный стальной лист может иметь физические свойства и характеристики микроструктуры устойчивого к вмятинам холоднокатаного стального листа, как описано выше.

Экспериментальный пример

Далее представлен предпочтительный экспериментальный пример, помогающий понять настоящее изобретение. Однако следующий экспериментальный пример предназначен только для облегчения понимания настоящего изобретения, и настоящее изобретение не ограничивается следующим экспериментальным примером.

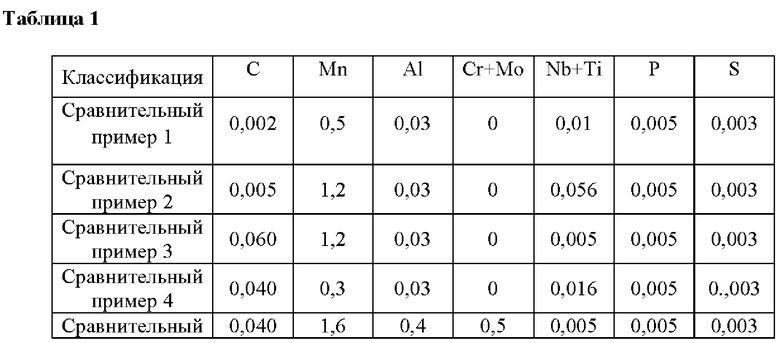

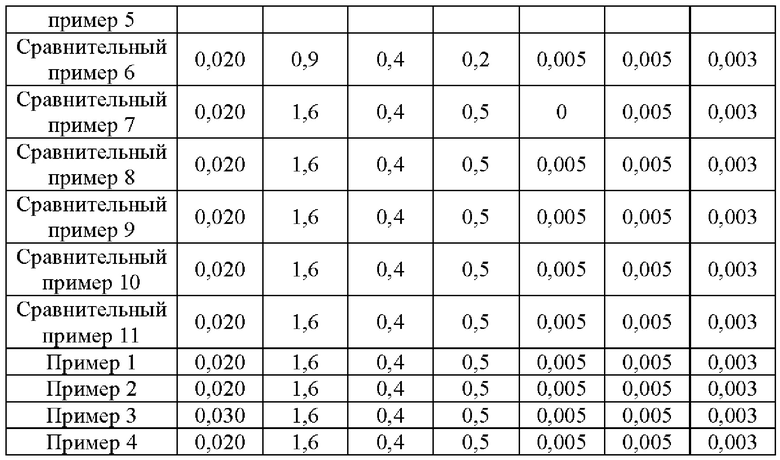

Были изготовлены стали, имеющие составы (единица измерения: мас.%), показанные ниже в Таблице 1, и холоднокатаные стальные листы в соответствии с примерами и сравнительными примерами были изготовлены посредством заранее определенных процессов горячей прокатки и холодной прокатки и процессов термообработки. Остаток - железо (Fe).

Если обратиться к Таблице 1, примеры и сравнительные примеры 8-11 удовлетворяли диапазонам состава согласно настоящему изобретению.

Сравнительный пример 1 отличался тем, что содержание углерода, марганца и алюминия было меньше нижних пределов диапазонов состава по настоящему изобретению, а хром и молибден не содержались. Сравнительный пример 2 отличался тем, что содержание алюминия было меньше нижнего предела диапазона состава по настоящему изобретению, а хром и молибден не содержались. Сравнительный пример 3 отличался тем, что содержание углерода было выше верхнего предела диапазона состава по настоящему изобретению, содержание алюминия было ниже нижнего предела диапазона состава по настоящему изобретению, и хром и молибден не содержались. Сравнительный пример 4 отличался тем, что содержание углерода превышало верхний предел диапазона состава по настоящему изобретению, содержание марганца и алюминия было меньше нижнего предела диапазона состава по настоящему изобретению, а хром и молибден не содержались. Сравнительный пример 5 отличался тем, что содержание углерода превышало верхний предел диапазона состава по настоящему изобретению. Сравнительный пример 6 отличался тем, что содержание марганца было меньше нижнего предела диапазона составов по настоящему изобретению, а сумма хрома и молибдена была меньше нижнего предела диапазона составов по настоящему изобретению. Сравнительный пример 7 отличался тем, что ниобий и титан не содержались.

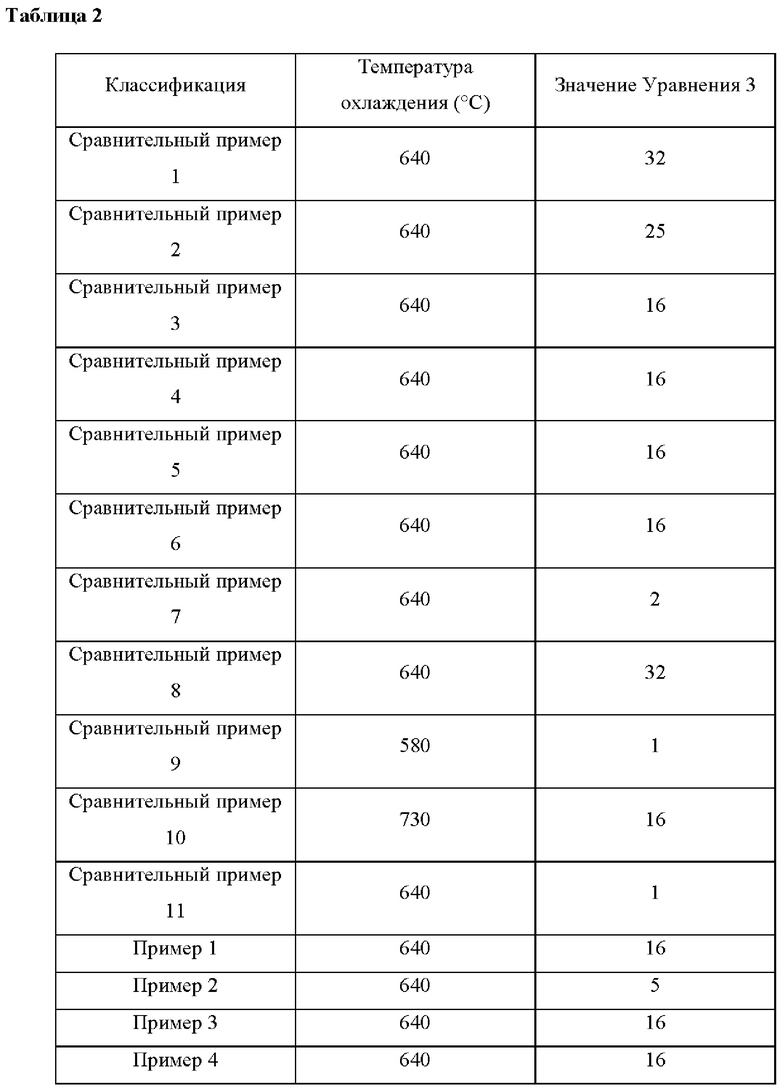

В Таблице 2 показаны значения условий процесса термообработки для изготовления холоднокатаных стальных листов согласно сравнительным примерам и примерам.

Если обратиться к таблице 2, примеры и сравнительные примеры 2-6 удовлетворяли условиям процесса настоящего изобретения.

Сравнительный пример 9 имел более низкую температуру сматывания в рулон, чем нижний предел температуры сматывания в рулон по настоящему изобретению, а сравнительный пример 10 имел более высокую температуру сматывания в рулон, чем верхний предел температуры сматывания в рулон. Сравнительный пример 1 и сравнительный пример 8 имели значения, превышающие верхний предел уравнения 3 выше. Сравнительный пример 7, сравнительный пример 9 и сравнительный пример 11 имели меньшие значения, чем нижний предел уравнения 3 выше.

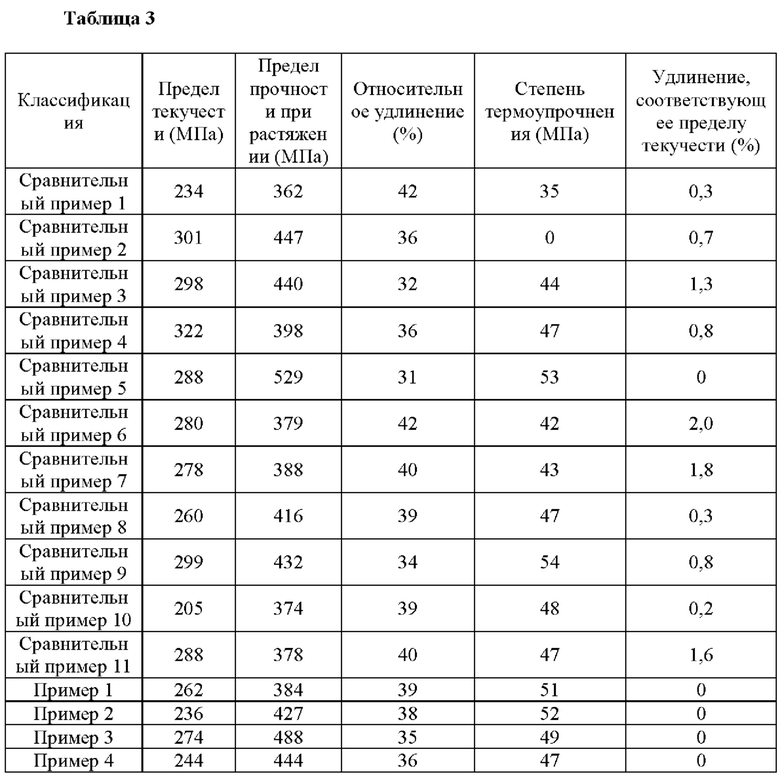

Таблица 3 показывает предел текучести (YS), предел прочности при растяжении (TS), относительное удлинение (EL), степень термоупрочнения (ВН) и удлинение при пределе текучести в качестве физических и механических свойств вышеупомянутых изготовленных холоднокатаных стальных листов.

Если обратиться к таблице 3, примеры удовлетворяют целевым диапазонам в отношении предела текучести (YS), предела прочности при растяжении (TS), относительного удлинения (EL), степени термоупрочнения и удлинения при пределе текучести.

При исследовании удлинения при пределе текучести сравнительные примеры 1-4 и сравнительные примеры 6-11 показали значения удлинения при пределе текучести 0,2% или более, что представляет более высокие значения, чем верхний предел целевого диапазона настоящего изобретения.

При исследовании предела текучести сравнительные примеры 2-7, сравнительный пример 9 и сравнительный пример 11 показали значения предела текучести, превышающие 275 Мпа, представляющие собой значения, превышающие верхний предел целевого диапазона настоящего изобретения.

Далее, сравнительный пример 5 показал предел прочности при растяжении, который был выше, чем верхний предел целевого диапазона настоящего изобретения, и относительное удлинение при растяжении, которое было ниже, чем нижний предел целевого диапазона настоящего изобретения. Сравнительные примеры 1 и 2 показали значения степени термоупрочнения ниже нижнего предела целевого диапазона настоящего изобретения.

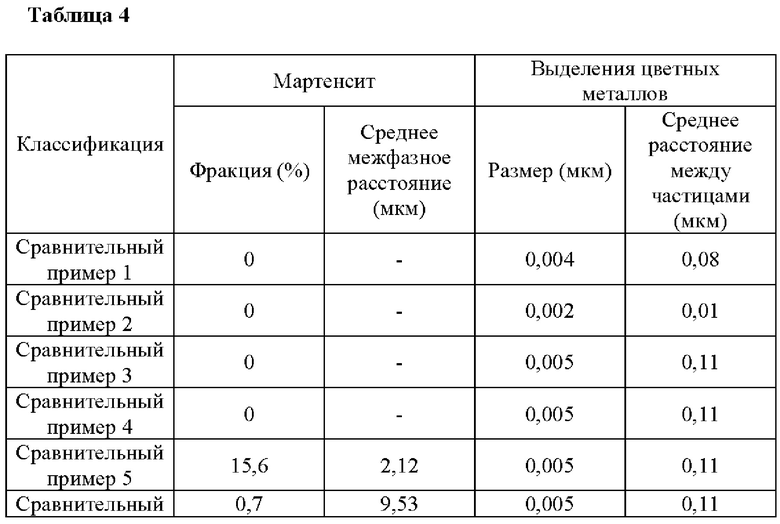

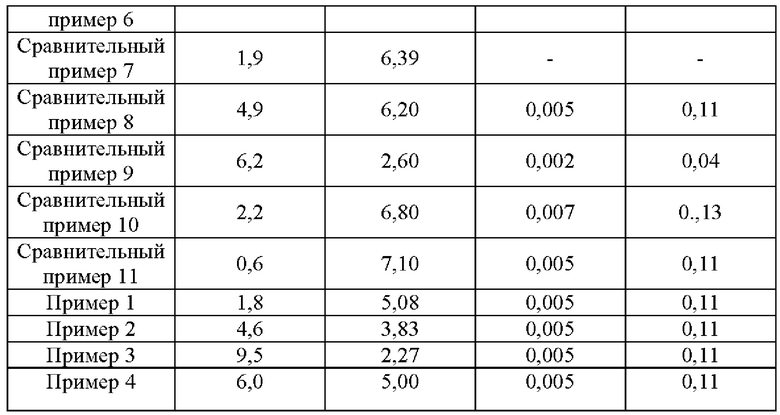

В таблице 4 приведены фракции мартенсита, средние межфазные расстояния, а также размеры и средние расстояния между частицами в выделениях цветных металлов в микроструктурах изготовленных холоднокатаных стальных листов.

Если обратиться к таблице 4, примеры удовлетворяют целевым диапазонам в отношении фракции и размера мартенсита, а также фракции и размера выделений цветных металлов.

В сравнительных примерах 1-4 мартенсит, который представляет собой двухфазную частицу на основе железа, не наблюдался. Кроме того, в сравнительном примере 1 и сравнительном примере 2 было показано, что выделение цветного металла, который представляет собой двухфазную частицу цветного металла, имеет небольшой размер. Проанализировано, что они имели высокое удлинение предела текучести из-за такой микроструктуры.

Сравнительный пример 5 показал, что фракция мартенсита превышает верхний предел целевого диапазона настоящего изобретения. Проанализировано, что он имел высокую прочность на растяжение и низкое удлинение благодаря такой микроструктуре.

Сравнительные примеры 6 и 11 показали фракции мартенсита меньше нижнего предела целевого диапазона настоящего изобретения и показали средние межфазные расстояния мартенсита выше верхнего предела целевого диапазона настоящего изобретения. Проанализировано, что они обладают высоким пределом текучести и высоким удлинением при пределе текучести благодаря такой микроструктуре.

Сравнительный пример 7, сравнительный пример 8 и сравнительный пример 10 показали, что средние межфазные расстояния мартенсита превышают верхний предел целевого диапазона настоящего изобретения. Проанализировано, что они обладают высоким пределом текучести и высоким удлинением при пределе текучести благодаря такой микроструктуре.

Сравнительный пример 9 показал размер выделений цветных металлов и среднее расстояние между частицами меньше, чем нижние пределы целевых диапазонов настоящего изобретения. Проанализировано, что он имел высокий предел текучести и высокое удлинение при пределе текучести благодаря такой микроструктуре.

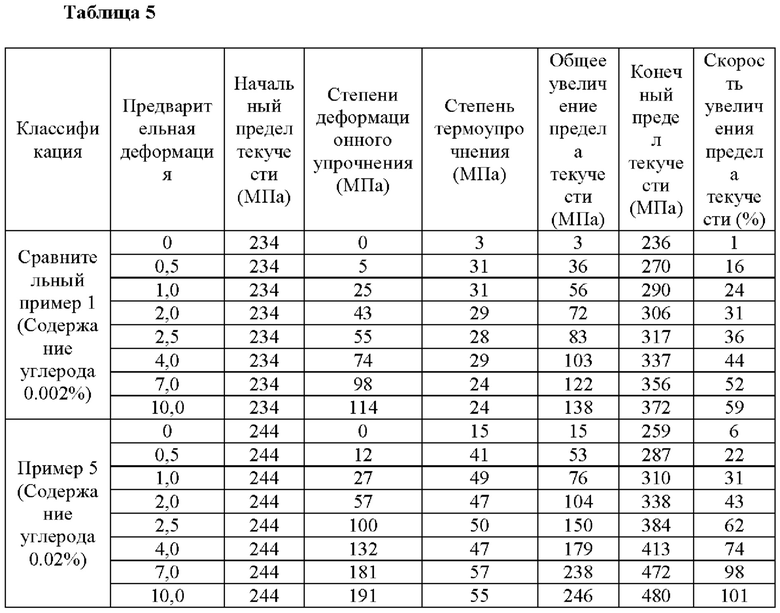

В Таблице 5 показаны изменения предела текучести вследствие деформационного упрочнения и термоупрочнения вышеупомянутых изготовленных холоднокатаных стальных листов.

Если обратиться к таблице 5, иллюстративные результаты показаны для стального листа из сравнительного примера 1 и стального листа из примера 4. По сравнению со сравнительным примером 1, пример 4 показал большую степень термоупрочнения по отношению к той же предварительной деформации, соответственно, степень увеличения предела текучести также увеличилась, и в результате было показано, что конечный предел текучести после термоупрочнения является высоким. Таким образом, видно, что устойчивость к вмятинам увеличилась.

Техническая сущность настоящего изобретения, описанная выше, не ограничивается вышеописанными примерами и прилагаемыми графическими материалами, и специалистам в области техники, к которой относится техническая сущность настоящего изобретения, будет очевидно, что различные замены, модификации и изменения возможны в пределах объема без отклонения от технической сущности настоящего изобретения.

Изобретение относится к области металлургии, а именно к устойчивому к вмятинам холоднокатаному стальному листу, используемому в автомобилестроении. Стальной лист содержит, в мас.%: от 0,005 до 0,03 углерода (С), от 1,0 до 2,5 марганца (Mn), от 0,2 до 0,8 алюминия (Al), от 0,3 до 1,5 суммы хрома (Cr) и молибдена (Mo), от 0,001 до 0,01 суммы ниобия (Nb) и титана (Ti), от более 0 до 0,02 фосфора (P), от более 0 до 0,01 серы (S), остальное – железо (Fe) и неизбежные примеси. Лист имеет смешанную структуру, в которой смешаны феррит и мартенсит, и содержит выделения цветных металлов. Среднее межфазное расстояние мартенсита находится в диапазоне от 2 мкм до 5,5 мкм, а выделения цветных металлов имеют среднее расстояние между частицами 0,05 мкм или более. Лист имеет предел текучести (YP) 195 МПа или более, предел прочности при растяжении (TS) 340 МПа или более, относительное удлинение (El) 33% или более и степень термоупрочнения (BH) 40 МПа или более. Обеспечивается получение холоднокатаного стального листа, обладающего превосходными свойствами устойчивости к вмятинам. 4 н. и 11 з.п. ф-лы, 5 ил., 5 табл.

1. Устойчивый к вмятинам холоднокатаный стальной лист, содержащий, в мас.%: от 0,005% до 0,03% углерода (С), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Mo), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (P), от более 0% до 0,01% серы (S), и остаток – железо (Fe) и неизбежные примеси, и

при этом устойчивый к вмятинам холоднокатаный стальной лист имеет предел текучести (YP) 195 МПа или более, предел прочности при растяжении (TS) 340 МПа или более, относительное удлинение (El) 33% или более и степень термоупрочнения (BH) 40 МПа или более, и

при этом устойчивый к вмятинам холоднокатаный стальной лист имеет смешанную структуру, в которой смешаны феррит и мартенсит, и содержит выделения цветных металлов, причем среднее межфазное расстояние мартенсита находится в диапазоне от 2 мкм до 5,5 мкм, и выделения цветных металлов имеют среднее расстояние между частицами 0,05 мкм или более.

2. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, в котором сумма содержания хрома и молибдена регулируется в соответствии со следующим уравнением:

0,3 мас.% ≤ [Cr] + 0,3[Mo] ≤ 1,5 мас.%.

3. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, в котором доля мартенсита составляет от более 0% до 9%, а остальную часть составляет феррит.

4. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, в котором феррит имеет средний размер кристаллического зерна в диапазоне от 5 мкм до 20 мкм.

5. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, отличающийся тем, что устойчивый к вмятинам холоднокатаный стальной лист имеет предел текучести (YP) от 195 МПа до 275 МПа, предел прочности при растяжении (TS) от 340 МПа до 490 МПа, относительное удлинение (El) от 33% до 45% и степень термоупрочнения (BH) от 40 МПа до 55 МПа.

6. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, отличающийся тем, что устойчивый к вмятинам холоднокатаный стальной лист удовлетворяет требованиям к степени деформационного упрочнения от 80 МПа до 200 МПа в диапазоне деформации от 2% до 10%.

7. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, отличающийся тем, что устойчивый к вмятинам холоднокатаный стальной лист имеет конечный предел текучести в диапазоне от 350 МПа до 500 МПа после выполнения термоупрочнения и деформационного упрочнения.

8. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, отличающийся тем, что в устойчивом к вмятинам холоднокатаном стальном листе удлинение при пределе текучести не происходит.

9. Устойчивый к вмятинам холоднокатаный стальной лист по п.1, отличающийся тем, что устойчивый к вмятинам холоднокатаный стальной лист имеет удлинение при пределе текучести в диапазоне от более 0% до менее 0,2%.

10. Способ получения устойчивого к вмятинам холоднокатаного стального листа, включающий стадии:

получения горячекатаного стального листа, содержащего, в мас.%: от 0,005% до 0,03% углерода (C), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Mo), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (P), от более 0% до 0,01% серы (S), и остаток – железо (Fe) и неизбежные примеси;

получения холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа;

отжиговой термообработки холоднокатаного стального листа; и

охлаждения холоднокатаного стального листа после отжиговой термообработки,

при этом стадию отжиговой термообработки выполняют при температуре отжига (Temp) в течение времени отжига (Time) в соответствии со следующим уравнением:

11. Способ по п.10, отличающийся тем, что стадия изготовления горячекатаного стального листа включает следующие стадии:

получение стального материала, имеющего состав сплава;

повторный нагрев стального материала в диапазоне от 1130°C до 1230°C;

получение горячекатаного стального листа путем горячей чистовой прокатки повторно нагретого стального материала при конечной температуре чистовой прокатки Ar3 или более; и

сматывание горячекатаного стального листа в рулон в диапазоне температур от 600°C до 680°C.

12. Способ по п.10, отличающийся тем, что на стадии охлаждения, холоднокатаный стальной лист после отжиговой термообработки охлаждают до температуры в диапазоне от 0°С до 40°С при скорости охлаждения в диапазоне от 15°C/сек до 50°C/сек.

13. Устойчивый к вмятинам плакированный стальной лист, содержащий:

основной стальной лист; и

изготовленный методом горячего цинкования слой или легированный изготовленный методом горячего цинкования слой, сформированный на поверхности основного стального листа,

при этом основной стальной лист содержит, в мас.%: от 0,005% до 0,03% углерода (C), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Mo), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (P), от более 0% до 0,01% серы (S) и остаток – железо (Fe) и неизбежные примеси, и основной стальной лист имеет предел текучести (YP) 195 МПа или выше, предел прочности при растяжении (TS) 340 МПа или выше, относительное удлинение (Е1) 33% или выше и степень термоупрочнения (ВН) 40 МПа или выше.

14. Способ получения устойчивого к вмятинам плакированного стального листа, включающий следующие стадии:

получение горячекатаного стального листа, содержащего, в мас.%: от 0,005% до 0,03% углерода (C), от 1,0% до 2,5% марганца (Mn), от 0,2% до 0,8% алюминия (Al), от 0,3% до 1,5% суммы хрома (Cr) и молибдена (Mo), от 0,001% до 0,01% суммы ниобия (Nb) и титана (Ti), от более 0% до 0,02% фосфора (P), от более 0% до 0,01% серы (S), и остаток – железо (Fe) и неизбежные примеси;

получение холоднокатаного стального листа путем холодной прокатки горячекатаного стального листа;

отжиговая термообработка холоднокатаного стального листа;

охлаждение холоднокатаного стального листа после отжиговой термообработки;

горячее цинкование охлажденного холоднокатаного стального листа; и

заключительное охлаждение горячеоцинкованного холоднокатаного стального листа,

при этом стадию отжиговой термообработки проводят при температуре отжига (Temp) в течение времени отжига (Time) в соответствии со следующим уравнением:

15. Способ по п.14, дополнительно включающий стадию термообработки в условиях легирования горячеоцинкованного холоднокатаного стального листа после выполнения стадии горячего цинкования.

| KR 20150026734 A, 11.03.2015 | |||

| ЛИСТОВАЯ СТАЛЬ С ВЫСОКОЙ ФОРМУЕМОСТЬЮ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПО МАССЕ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2717619C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2552808C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕКРАСНОЙ СПОСОБНОСТЬЮ К ТЕРМИЧЕСКОМУ УПРОЧНЕНИЮ СТАЛИ ПРИ ОТВЕРЖДЕНИИ КРАСКИ И СВОЙСТВОМ НЕСТАРЕНИЯ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2005 |

|

RU2389803C2 |

Авторы

Даты

2024-01-09—Публикация

2021-12-21—Подача