Изобретение относится к области металлургии цветных и благородных металлов, в частности металлургической переработке серебросодержащих концентратов.

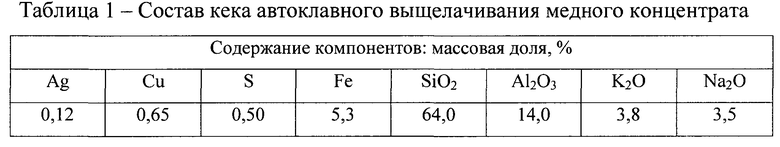

При переработке медных сульфидных флотационных концентратов по технологии автоклавного выщелачивания в водной среде в присутствии кислорода (процесс «Шеррит-Гордон») в продуктивный сульфатный раствор извлекается до 99,0-99,5% меди, а содержащееся в концентрате серебро на 97-98% концентрируется в кеке автоклавного выщелачивания. Составляющими компонентами кека автоклавного выщелачивания медного сульфидного флотационного концентрата являются породообразующие минералы исходного концентрата и вторичные нерастворимые соединения, образующиеся в процессе его автоклавной обработки. Кек автоклавного выщелачивания медных сульфидных серебросодержащих концентратов в среднем содержит, в мас.%: 30-35 кварц SiO2; 20-23 калиево-полевые шпаты K[AlSi3O8]; 28-32 плагиоклазы Na[AlSi3O8]; 6-10 мусковит KAl2[AlSi3O10]·[OH]2; 4-6 гематит Fe2O3; 3-5 ярозит KFe3[SO4]2·[OH]6. Содержание серебра в кеке составляет в среднем 0,10-0,15%, меди 0,5-0,8%; серы 0,4-0,6%.

Исследованиями установлено, что в медном флотационном концентрате серебро находится в сульфидных минералах меди, преимущественно в самородном виде в форме субмикроскопических частиц крупностью менее 1 мкм, а также в виде частиц бромаргирита AgBr. При автоклавном выщелачивании концентратов сульфиды меди разлагаются, высвобождая частицы серебра. Серебро переходит в раствор в виде сульфата Ag2SO4, а затем в условиях гидролиза образует с сульфатами алюминия и железа комплексные соединения - двойные гидратированные сульфаты - аргентоалунит

AgAl3(SO4)2(OH)6 и аргентоярозит AgFe3(SO4)(OH)6, которые выпадают в осадок. Указанные соединения серебра обладают высокой химической пассивностью, что обуславливает низкое извлечение серебра из кека автоклавного выщелачивания прямыми гидрометаллургическими методами. В частности, извлечение серебра в раствор при выщелачивании кека в щелочном растворе цианида натрия или сернокислом растворе тиокарбамида составляет 2-3%.

Известен способ извлечения благородных металлов из серебросодержащих концентратов, включающий окислительно-восстановительный обжиг концентратов при температуре 600°C и последующую плавку огарка в смеси с кальцинированной содой и кальцитом при температуре 1200°C с получением шлака и серебросодержащего сплава [1]. Недостатком способа-аналога является низкое извлечение серебра в целевой серебросодержащий сплав из-за образования большого количества шлака с относительно высоким остаточным содержанием серебра.

Известен способ переработки серебросодержащих руд и концентратов, включающий окислительно-хлорирующий обжиг с использованием хлоридов щелочных металлов с получением хлоридного огарка, выщелачивание хлоридного огарка, отделение кека от раствора, который принят за прототип, как наиболее близкое к заявляемому техническое решение [2].

По известному способу серебросодержащий концентрат, измельченный до необходимой крупности, смешивают с хлоридом натрия, смесь обжигают с доступом воздуха при температуре 800-900°C, полученный хлоридный огарок выщелачивают в реагенте - растворителе хлорида серебра, в качестве которых могут использоваться раствор поваренной соли, насыщенной хлором, раствор тиосульфата натрия или цианида натрия. Продуктивные растворы отделяют от кека хлоридного огарка руды и перерабатывают известными способами с извлечением серебра.

Недостатками способа-прототипа применительно к переработке кека автоклавного выщелачивания серебросодержащих медных сульфидных концентратов являются повышенные затраты, обусловленные отсутствием регенерации реагентов в технологической схеме.

Задачей, на решение которой направлено заявляемое изобретение, является снижение затрат на извлечение серебра из кека автоклавного выщелачивания медных сульфидных серебросодержащих концентратов. Поставленная задача решается за счет технического результата, который заключается в регенерации хлорирующего реагента и реагента растворителя серебра.

Указанный технический результат достигается тем, что в известном способе переработки серебросодержащих концентратов, включающем окислительно-хлорирующий обжиг с использованием хлоридов щелочных металлов с получением хлоридного огарка, выщелачивание хлоридного огарка, отделение кека от раствора, согласно изобретению, окислительно-хлорирующему обжигу подвергают кек автоклавного выщелачивания серебросодержащих концентратов, в качестве которых используют медные сульфидные серебросодержащие концентраты, выщелачивание хлоридного огарка осуществляют в воде с получением хлоридного раствора и кека водного выщелачивания, полученный хлоридный раствор обрабатывают сульфидом натрия и хлоридом кальция с отделением осадков сульфида меди и дигидрата сульфата кальция, водный раствор хлорида щелочного металла упаривают до насыщения и направляют на обжиг с исходным концентратом, а кек водного выщелачивания выщелачивают в растворе тиосульфата натрия с последующим отделением нерастворимого осадка от продуктивного раствора, последний обрабатывают сульфидом натрия, отделяют осадок сульфидов, содержащий серебро, от регенерированного раствора тиосульфата натрия и направляют регенерированный раствор на стадию выщелачивания кека водного выщелачивания, а осадок сульфидов перерабатывают с получением серебра.

Отличием предлагаемого технического решения от прототипа являются введение операций выщелачивания хлоридного огарка в воде, осаждение и отделение осадков сульфида меди и дигидрата сульфата кальция из хлоридного раствора; упаривание кондиционированного раствора хлорида натрия до насыщения, выщелачивание кека водного выщелачивания в растворе тиосульфата натрия; осаждение и отделение серебросодержащего сульфидного осадка от регенерированного раствора тиосульфата натрия.

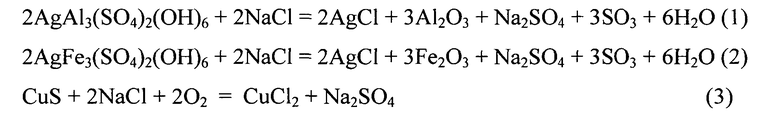

Физико-химическая сущность заявляемого способа основывается на эффекте термохимического разрушения химически упорных соединений серебра в процессе окислительно-хлорирующего обжига кека автоклавного выщелачивания при температуре 600-750°C и переводе серебра в химически активную форму хлорида AgCl. Основные химические превращения в процессе обжига кека автоклавного выщелачивания протекают по реакциям 1-3:

Образование хлорида серебра по реакциям 1-2 протекает в результате взаимодействия аргентоалунита и аргентоярозита с хлоридом натрия при температуре выше 350°C. Медь в процессе окислительно-хлорирующего обжига образует ряд соединений и присутствует в хлоридном огарке в форме хлоридов CuCl2, CuCl и оксида CuO. Сера в хлоридном огарке находится преимущественно в форме сульфата натрия Na2SO4.

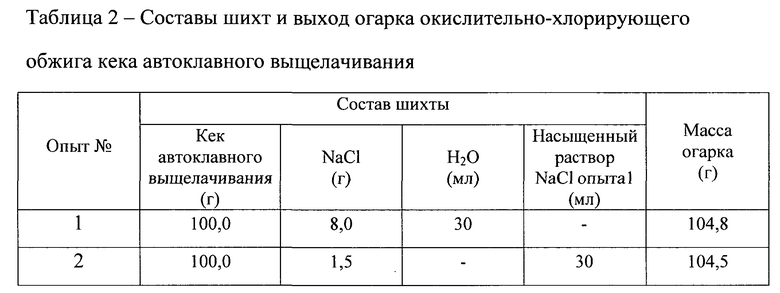

По данным лабораторных испытаний, необходимое и достаточное количество хлоридов щелочных металлов в шихте составляет 7-10% от массы кека автоклавного выщелачивания. Для более эффективного протекания реакций шихта на обжиг готовится таким образом, чтобы обеспечить наиболее плотный контакт реагирующих веществ. С этой целью хлориды щелочных металлов подают на смешивание с серебросодержащим концентратом в виде насыщенных растворов. Получаемая шихта тщательно усредняется и в виде пасты направляется на термообработку.

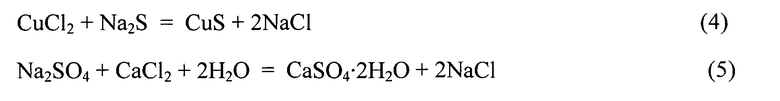

В заявляемом способе хлоридный огарок выщелачивают в воде для вывода в раствор непрореагировавших хлоридов щелочных металлов и растворимых в воде продуктов обжига - сульфата натрия Na2SO4 и хлорида меди CuCl2. Выщелачивание проводят при соотношении «твердое:жидкое» = 1:(1,0-1,5) и температуре 70-80°C, полученную пульпу фильтруют. Хлоридный раствор последовательно обрабатывают сульфидом натрия и хлоридом кальция с образованием осадков сульфида меди (CuS) и дигидрата сульфата кальция (CaSO4·2H2O) - гипса по реакциям 4-5:

Осадки сульфида меди и гипса отделяют фильтрацией. Кондиционированный хлоридный раствор упаривают с получением насыщенного раствора с содержанием хлоридов щелочных металлов на уровне 200-300 г/л. Насыщенный хлоридный раствор используют для приготовления шихты на обжиг исходного кека автоклавного выщелачивания.

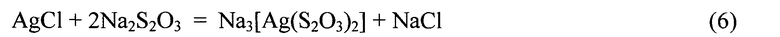

Извлечение серебра из кека хлоридного огарка в заявляемом способе осуществляют выщелачиванием в растворе тиосульфата натрия по реакции 6:

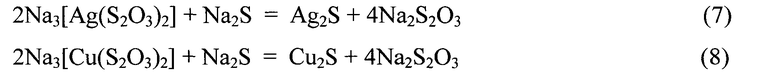

Кек хлоридного огарка выщелачивают в растворе с концентрацией тиосульфата натрия 30-60 г/л, температуре 50-80°C и соотношении «твердое:жидкое» = 1:(3-4). При указанных режимах в раствор извлекается 93-97% серебра, содержащегося в хлоридном огарке кека автоклавного выщелачивания, а также медь, находящаяся в огарке в форме CuCl. Полученную пульпу фильтруют, нерастворимый осадок кека является условно отвальным продуктом. Продуктивный тиосульфатный раствор обрабатывают сульфидом натрия с осаждением сульфидов серебра и меди и регенерацией тиосульфата натрия по реакциям 7-8:

Осадок сульфидов серебра и меди отделяют от раствора фильтрованием и перерабатывают известными способами с извлечением серебра. Регенерированный раствор тиосульфата натрия направляют на выщелачивание кека водного выщелачивания.

Сопоставительный анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается от известного введением новых операций выщелачивания хлоридного огарка в воде, осаждения и отделения осадков сульфида меди и дигидрата сульфата кальция из хлоридного раствора; упаривания кондиционированного хлоридного раствора до насыщения, выщелачивания кека водного выщелачивания в растворе тиосульфата натрия; осаждения и отделения серебросодержащего сульфидного осадка от регенерированного раствора тиосульфата натрия.

Для доказательства соответствия заявляемого изобретения критерию «изобретательский уровень» проводилось сравнение с другими техническими решениями, известными из источников, включенных в уровень техники.

Заявляемый способ переработки серебросодержащих концентратов соответствует требованию «изобретательского уровня», так как обеспечивает снижение затрат при переработке серебросодержащих концентратов, полученных при автоклавном выщелачивании медных сульфидных концентратов, что не следует явным образом из известного уровня техники.

Пример использования заявляемого способа.

Для экспериментальной проверки заявляемого способа использовали кек автоклавного выщелачивания медного сульфидного флотационного концентрата обогащения руды месторождения, расположенного в Забайкальском крае Российской Федерации и химические реагенты марки «Ч», «ХЧ». Продукты, получаемые в экспериментах, анализировали на содержание основных компонентов с использованием атомно-абсорбционного, химического и пробирно-гравиметрического методов анализа. Состав кека автоклавного выщелачивания медного флотационного концентрата представлен в таблице 1.

В опыте №1 навеску хлорида натрия массой 8,0 г растворили в 30 мл воды и смешали со 100,0 г кека автоклавного выщелачивания медного концентрата. Полученную смесь в виде пасты поместили в керамический противень, загрузили в лабораторную камерную печь, высушили при 130°C и обжигали с доступом кислорода воздуха при температуре 700°C в течение двух часов, с периодическим перемешиванием смеси. По завершении обжига противень с продуктом выгрузили из печи. Хлоридный огарок представлял собой порошок красно-коричневого цвета. Данные по составу шихт на обжиг кека автоклавного выщелачивания и выходу огарка приведены в таблице 2.

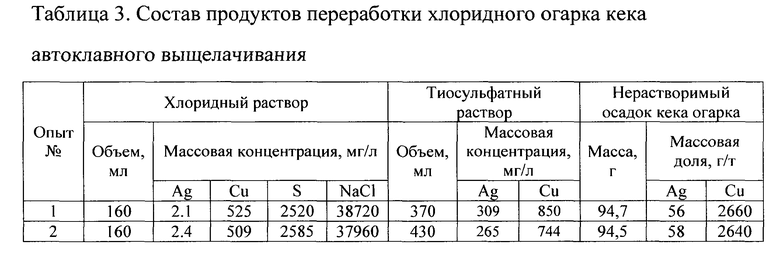

Полученный хлоридный огарок массой 104,8 г загрузили в лабораторный реактор, залили в реактор 150 мл воды и выщелачивали с перемешиванием при температуре 80°C в течение 60 минут. Пульпу затем фильтровали. Хлоридный раствор анализировали на содержание контролируемых элементов.

Хлоридный раствор объемом 160 мл залили в реактор и при температуре 25°C дозированной подачей раствора сульфида натрия провели осаждение сульфида меди. Осадок сульфида меди отфильтровали и высушили. Масса осадка составила 0,13 г, по данным анализа осадок содержал, в мас.%: 0,25 серебра; 66,2 меди и 33,5 серы. Обезмеженный хлоридный раствор залили в реактор с термостатированием, упарили при температуре 90-95°C до объема 100 мл и ввели в раствор 2,5 г хлорида кальция. При этом из раствора в течение 15 минут выпал осадок дигидрата сульфата кальция - гипса в виде хлопьев белого цвета. Пульпу упарили до объема 35 мл, охладили до температуры 25°C и отфильтровали. Осадок гипса высушили, масса осадка составила 2,2 г. Насыщенный хлоридный раствор объемом 30 мл содержал: <0,5 мг/л серебра; 94 мг/л меди; 105 мг/л серы и 212 г/л NaCl. Этот насыщенный раствор использовали в качестве хлорсодержащего реагента в опыте 2.

Влажный кек водного выщелачивания загрузили в лабораторный реактор, залили в реактор 350 мл раствора тиосульфата натрия с концентрацией Na2S2O3 40 г/л и выщелачивали с перемешиванием при температуре 70°C в течение 180 минут. По окончании выщелачивания пульпу охладили и фильтровали, нерастворимый осадок кека высушили. Продуктивный тиосульфатный раствор и нерастворимый осадок кека анализировали на содержание контролируемых элементов. Данные состава продуктов переработки хлоридного огарка кек автоклавного выщелачивания приведены в таблице 3.

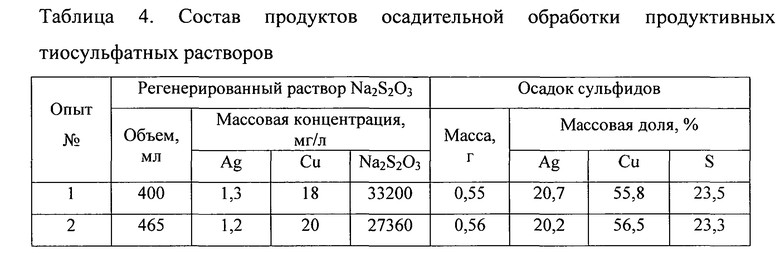

Продуктивный тиосульфатный раствор выщелачивания кека хлоридного огарка объемом 370 мл залили в лабораторный реактор, при температуре 25°C с перемешиванием обработали раствором сульфида натрия с контролем полноты осаждения сульфидов. По завершении операции осаждения пульпу фильтровали, осадок сульфидов и раствор анализировали на содержание основных элементов. Состав продуктов осадительной обработки продуктивного тиосульфатного раствора приведен в таблице 4.

По аналогичной методике провели опыт №2 с использованием в качестве реагентов насыщенный хлоридный раствор и оборотный раствор тиосульфата натрия опыта №1. Результаты опыта №2 приведены в таблицах 2-4.

Расчеты на основании данных таблицы 3 показывают, что извлечение серебра в продуктивный тиосульфатный раствор выщелачивания кека хлоридного огарка в опытах 1, 2 составляет 95,1-95,3%.

Хлоридные растворы выщелачивания хлоридных огарков кека автоклавного выщелачивания содержат: 37,96-38,72 г/л хлорида натрия; 2,52-2,59 г/л серы; 509-525 мг/л меди и 2,1-2,4 мг/л серебра. После селективного осаждения и отделения от раствора осадков сульфида меди и гипса и упаривания насыщенный хлоридный раствор возвращают на приготовление шихты кека автоклавного выщелачивания. При необходимости в шихту добавляют определенное количество свежего хлорида щелочного металла. Результаты опыта №2 показывают, что оборотное использование раствора хлоридов щелочных металлов позволяет с такой же степенью эффективности извлекать серебро, как и с применением исходных хлоридных солей щелочных металлов. Использование хлоридного раствора в обороте позволяет существенно сократить затраты на хлорсодержащие реагенты.

Данные таблицы 4 показывают, что обработка сульфидом натрия тиосульфатных растворов выщелачивания кека водного выщелачивания по заявляемому способу позволяет эффективно концентрировать серебро в осадке сульфидов и регенерировать тиосульфат натрия. Серебро и медь практически количественно осаждаются в осадок сульфидов, при содержании в осадке, в мас.%: 20,2-20,7 серебра; 55,8-56,5 меди; 23,3-23,5 серы. Осадок сульфидов перерабатывают известными способами с извлечением серебра. Раствор от осаждения сульфидов содержит 27,36-33,20 г/л тиосульфата натрия и как показывают результаты опыта №2 использование данного тиосульфатного раствора в обороте позволяет эффективно выщелачивать серебро из кека хлоридного огарка и сократить затраты на реагент - растворитель.

Таким образом, заявляемый способ, в сравнении со способом-прототипом, позволяет существенно сократить затраты на переработку серебросодержащих концентратов за счет регенерации основных реагентов и эффективно извлекать серебро из кека автоклавного выщелачивания медных сульфидных серебросодержащих концентратов

Для доказательства критерия «промышленное применение» заявленный способ испытан в укрупненном масштабе на базе ООО НИиПИ «ТОМС».

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2162897, МПК 7C22B 11/02. Способ извлечения благородных металлов из серебросодержащих концентратов / С.Б. Полонский, В.И. Седых, И.М. Седых (Россия) - опубл. 10.02.2001 г.

2. Лодейщиков В.В., Игнатьева К.Д. Рациональное использование серебросодержащих руд. М., «Недра», 1973, с.83-86 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2010 |

|

RU2447166C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО НИКЕЛЕВОГО СЫРЬЯ | 2013 |

|

RU2533294C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2012 |

|

RU2528300C2 |

| Способ переработки сульфидных золотосодержащих концентратов и руд | 2015 |

|

RU2607681C1 |

| Способ переработки сульфидного медно-никелевого сырья | 2022 |

|

RU2788281C1 |

| Способ переработки медьсодержащих материалов с выделением концентрата драгоценных металлов | 2020 |

|

RU2745389C1 |

| Способ переработки никелевого файнштейна | 1990 |

|

SU1749280A1 |

Изобретение относится к способу переработки серебросодержащих концентратов. Осуществляют окислительно-хлорирующий обжиг с использованием хлоридов щелочных металлов с получением хлоридного огарка, выщелачивание хлоридного огарка и отделение кека от раствора. Окислительно-хлорирующему обжигу подвергают кек автоклавного выщелачивания серебросодержащих концентратов, в качестве которых используют медные сульфидные серебросодержащие концентраты. Выщелачивание хлоридного огарка осуществляют в воде с получением хлоридного раствора и кека водного выщелачивания. Полученный хлоридный раствор обрабатывают сульфидом натрия и хлоридом кальция с отделением осадков сульфида меди и дигидрата сульфата кальция. Водный раствор хлорида щелочного металла упаривают до насыщения и направляют на окислительно-хлорирующий обжиг. Кек водного выщелачивания выщелачивают в растворе тиосульфата натрия. Полученный продуктивный раствор обрабатывают сульфидом натрия, отделяют осадок сульфидов, содержащий серебро, от регенерированного раствора тиосульфата натрия и направляют регенерированный раствор на стадию выщелачивания кека водного выщелачивания, а осадок сульфидов перерабатывают с получением серебра. Техническим результатом является снижение затрат и повышение извлечения серебра. 4 табл., 1 пр.

Способ переработки серебросодержащих концентратов, включающий окислительно-хлорирующий обжиг с использованием хлоридов щелочных металлов с получением хлоридного огарка, выщелачивание хлоридного огарка и отделение кека от раствора, отличающийся тем, что окислительно-хлорирующему обжигу подвергают кек автоклавного выщелачивания серебросодержащих концентратов, в качестве которых используют медные сульфидные серебросодержащие концентраты, выщелачивание хлоридного огарка осуществляют в воде с получением хлоридного раствора и кека водного выщелачивания, полученный хлоридный раствор обрабатывают сульфидом натрия и хлоридом кальция с отделением осадков сульфида меди и дигидрата сульфата кальция, водный раствор хлорида щелочного металла затем упаривают до насыщения и направляют на окислительно-хлорирующий обжиг, а кек водного выщелачивания выщелачивают в растворе тиосульфата натрия с последующим отделением нерастворимого осадка от продуктивного раствора, последний обрабатывают сульфидом натрия, отделяют осадок сульфидов, содержащий серебро, от регенерированного раствора тиосульфата натрия и направляют регенерированный раствор на стадию выщелачивания кека водного выщелачивания, а осадок сульфидов перерабатывают с получением серебра.

| ЛОДЕЙЩИКОВ В.В | |||

| и др | |||

| Рациональное использование серебросодержащих руд, изд-во "Недра", М., 1973, с | |||

| Пуговица | 0 |

|

SU83A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2071978C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СВИНЕЦ | 2005 |

|

RU2286399C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2204620C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1999 |

|

RU2164255C2 |

| Горный компас | 0 |

|

SU81A1 |

| Механизм оттяжки кругловязальной машины | 1987 |

|

SU1481295A1 |

| DE 3307163 А, 06.09.1984 | |||

Авторы

Даты

2014-11-10—Публикация

2013-02-28—Подача