Изобретение относится к области гидрометаллургии благородных металлов и может быть использовано для извлечения золота и серебра из минерального сырья, где они ассоциированы с сульфидами.

Основными носителями золота и серебра в упорных рудах являются сульфиды: пирит, арсенопирит, халькопирит, галенит, антимонит и др. Благородные металлы - золото и серебро - обычно присутствуют в концентратах от обогащения руд в виде тонких вкраплений в сульфидах.

Известен способ переработки сульфидных концентратов, содержащих благородные металлы, согласно которому они подвергаются окислительному обжигу при температуре 550-650°C с последующим тиосульфатным выщелачиванием огарка [1].

Недостатками данного способа являются повышенные потери металлов с хвостами выщелачивания (5-10 г/т) за счет спекания материала и образования пассивирующих пленок из легкоплавких соединений. Кроме того, благородные металлы теряются с мышьяковистыми пылями мешочных фильтров. Также имеют место высокие капитальные и эксплуатационные затраты, обусловленные длительностью технологического цикла и обезвреживанием большого количества обжиговых газов (в том числе триоксида мышьяка, который пользуется ограниченным спросом и поэтому подлежит захоронению).

Известен способ с использованием операции биоокисления, предназначенный для переработки сульфидных концентратов, содержащих мышьяк, согласно которому сульфидный материал подвергают двухстадиальному процессу Biox. Схема процесса выщелачивания является сложной вследствие использования бактерий, кроме того, биоокисление является длительным процессом [2].

Известен способ переработки концентратов, содержащих благородные металлы и сульфиды [3]. По данному способу исходный концентрат смешивают с водой или водным раствором серной кислоты концентрацией 5-25 г/л и обрабатывают в автоклаве с подачей кислорода при температуре 180-225°C и давлении 1,7-3,0 МПа, полученную пульпу отмывают водой от серной кислоты, отмытую пульпу смешивают с активированным углем и подвергают выщелачиванию в растворе цианида натрия. Полученный уголь, насыщенный благородными металлами, отделяют от пульпы и перерабатывают известными методами с извлечением благородных металлов.

Недостатками способа являются высокие затраты, обусловленные большим количеством технологических операций и низкой производительностью аппаратов окислительного выщелачивания под давлением за счет рециркуляции части выщелоченного твердого материала, а также сложностью получаемых растворов.

Известен способ автоклавной переработки сульфидного сырья, содержащего благородные металлы и сульфиды, который принят за прототип как наиболее близкий к заявляемому техническому решению [4]. По данному способу концентрат смешивают с водой или раствором серной кислоты концентрацией 5-25 г/л с добавлением галогенид-иона (NaCl) концентрацией 1-10 г/л, смесь подвергают автоклавному окислению (АО) с подачей кислорода при температуре 200-250°С и давлении 2,4-3,0 МПа, полученную пульпу разделяют на твердый материал и раствор, из насыщенного раствора благородные металлы извлекают известными способами, часть пульпы, содержащей выщелоченный твердый материал и раствор выщелачивания, возвращают в процесс обработки в автоклаве совместно с исходным сырьем.

Недостатками способа являются высокие затраты, обусловленные большим количеством технологических операций и использованием дорогостоящего и экологически опасного цианистого натрия.

Задачей, на решение которой направлено заявляемое изобретение, является уменьшение затрат на переработку упорного сырья, содержащего благородные металлы и сульфиды. Поставленная задача решается за счет технического результата, заключающегося в сокращении технологических операций и использовании менее дорогого и экологически безвредного растворителя.

Указанный технический результат достигается тем, что в способе переработки сульфидного сырья, содержащего благородные металлы, включающем смешивание сырья с водным раствором реагентов, автоклавную окислительную обработку (АО) водным раствором реагентов при подаче кислорода с добавлением компонента с галогенид-ионом с получением пульпы, ее разделение на раствор и твердый остаток и извлечение благородных металлов, автоклавную окислительную обработку проводят раствором, содержащим компонент галогенид-иона при температуре 160-250°С и парциальном давлении кислорода 0,5-5,0 МПа, а извлечение благородных металлов ведут выщелачиванием из твердого остатка (АО) сульфит-тиосульфатными растворами.

В заявляемом способе в качестве компонента галогенид- иона используют ионы хлора, йода и брома, вводимые в форме растворимых солей или содержащие их природные минералы карналлит (MgCl2-KCl-6H2O), или отработанные электролиты электролиза щелочных и щелочноземельных металлов.

В заявляемом способе сульфит-тиосульфатные растворы содержат тиосульфат натрия (Na2S2O3) и сульфит натрия (Na2SO3) в соотношении 1:1-1:1,5, сульфат аммония (NH4)2SO4 или аммиака (2-10% масс. от тиосульфата натрия), ионы меди 0,05-0,2 г/л, элементарную серу 0,01-0,05%.

В заявляемом способе концентрация тиосульфата натрия составляет 10-160 г/л, процесс выщелачивания проводят при температуре 20-80°C с доступом кислорода воздуха или в инертной атмосфере.

В заявляемом способе pH среды составляет 4-11,5.

Анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается от известного проведением автоклавной обработки сырья, в составе которого галогенид-ион при определенной температуре и давлении, и использованием предлагаемого растворителя благородных металлов из твердого остатка автоклавного окисления.

Каждый отличительный признак является существенным, т.к. отсутствие любого из них не позволяет достигнуть указанный технический результат.

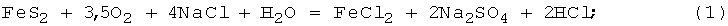

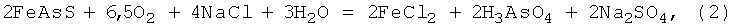

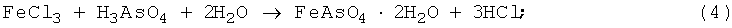

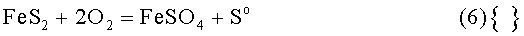

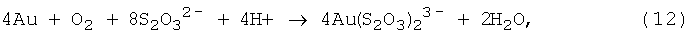

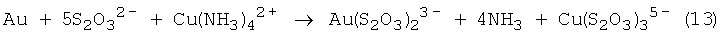

Физико-химическая сущность заявляемого способа заключается в одновременном протекании процессов разложения сульфидов, в том числе сульфидов железа, растворения благородных металлов из сырья и их обратного осаждения в коллоидном виде в сульфатной среде в условиях автоклавной обработки при подаче кислорода в реакционный объем [5]. Разложение сульфидов протекает по реакциям 1, 2 и 3, а осаждение соединений трехвалентного железа - арсената (скородита) и оксида (гематита) - по реакциям 4, 5. Образование элементарной серы происходит по реакциям 6, 7:

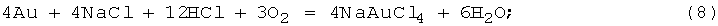

Растворение золота протекает по реакциям 8 и 9, при этом комплексообразователем выступает ион хлора, а окислителями являются кислород и хлорид трехвалентного железа, образующийся по реакции 3:

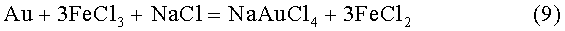

Обратное осаждение золота протекает по реакции 10 в условиях до и во время снижения температуры и давления при проведении автоклавного процесса. Это объясняется тем, что комплексы благородных металлов нестабильны в данной системе, так как стандартные окислительные потенциалы εо золота и серебра в хлоридных растворах достаточно высоки (от 0,8 до 1,0 В). Соответственно после растворения золото осаждается, поэтому из хлоридных растворов золото и серебро легко восстанавливаются многими восстановителями: хлоридами металлов, оксидом углерода, диоксидом серы, щавелевой кислотой, муравьиной кислотой и т.д.:

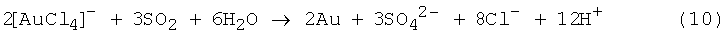

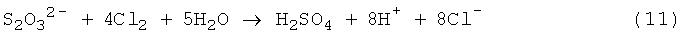

Для более полной нейтрализации активного хлора возможно использование тиосульфата натрия, реакция 11.

Твердый остаток автоклавного вскрытия поступает на фильтрацию и далее на стадию выщелачивания. Выщелачивание золота из твердого остатка автоклавного вскрытия протекает по реакциям 12, 13.

Извлечение золота из раствора производится известными способами, например цементацией.

В заявляемом способе количество компонентов и состав реакционной смеси зависит от содержания сульфидов и благородных металлов в перерабатываемом сырье. При низком содержании сульфидов (2÷3%) и золота (1÷2 г/т) в сырье необходимое и достаточное количество расходуемого галогенид-иона составляет 0,5 г/л от массы перерабатываемого материала. При высоком содержании сульфидов (60÷70%) и золота (80÷100 г/т) расход галогенид-иона составляет 100 г/л от массы перерабатываемого сырья.

В заявляемом способе параметры автоклавного выщелачивания зависят от химического состава перерабатываемого сырья. При низком содержании сульфидов (2÷3%) в сырье необходимая температура и парциальное давление кислорода автоклавного выщелачивания составляют, соответственно, 160°C и 0,5 МПа. При высоком содержании сульфидов (60÷70%) необходимая температура и парциальное давление кислорода составляют, соответственно, 250°С и 5,0 МПа.

Учитывая эту зависимость и положительное влияние небольшого количества элементарной серы в твердом остатке АВ (0,01-0,05%) для процесса сульфит-тиосульфатного выщелачивания, а также необходимость полного вскрытия сульфидов, процесс автоклавного вскрытия проводят, балансируя термодинамическими параметрами (температура и давление).

В заявляемом способе параметры сульфит-тиосульфатного выщелачивания зависят от химического состава перерабатываемого твердого остатка автоклавного вскрытия. Переосажденное тонкодисперсное золото легко растворяется в сульфит-тиосульфатном растворителе. Проведение процесса в слабокислой (при pH 4-5) или щелочной средах (pH 9-10) обусловлено балансом реакций пассивации золота оксидно-гидратными пленками и их растворением. В щелочной среде процесс растворения благородных металлов лимитируется стадией растворения пассивирующих пленок при очень высокой скорости растворения самого благородного металла. В слабокислых средах пассивирующие покрытия растворяются гораздо быстрее, однако скорость растворения металла значительно меньше. Суммарная оценка скорости протекания процесса растворения при pH 4-5 и pH 9-10 дает сравнимые результаты.

Выщелачивающий раствор содержит одновременно тиосульфат натрия Na2S2O3 (концентрация составляет 10-160 г/л) и сульфит натрия (Na2SO3) в соотношении 1:1 - 1:1,5 соответственно. Тиосульфат натрия является основным растворителем благородных металлов, в то время как сульфит натрия используется, в первую очередь, для окисления серы до тиосульфат-иона:

S0 + SO3 -2 = S2O3 -2.

Золото непосредственно слабо растворяется сульфитом, но образует достаточно прочное соединение [Au(SO3)2]3-.

Дополнительно в выщелачивающий раствор добавляется 0,5-15 г/л сульфата аммония (или аммиака), который служит стабилизатором растворителя. Необходимая концентрация катализатора процесса - ионов меди (II) в выщелачивающем растворе доводится до 0,05-0,2 г/л. Однако в ряде случаев дополнительно вводить сульфат меди в раствор не требуется, т.к. остаточное содержание Cu2- в выщелачивающем растворе после разубоживания достаточна для проведения процесса выщелачивания и зависит от исходного состава концентрата и параметров проведения автоклавного вскрытия.

Заявляемый способ переработки сульфидного сырья, содержащего благородные металлы, обеспечивает снижение капитальных и эксплуатационных затрат на переработку концентратов за счет снижения продолжительности процесса и за счет использования более дешевых реагентов, а также за счет уменьшения количества операций, что не следует явным образом из известного уровня техники, а так же отвечает более высоким экологическим требованиям проведения процессов извлечения золота и серебра за счет использования реагентов с менее вредным классом опасности, не требующих применения специальных операций обезвреживания.

Способ поясняется рис.1, где показана зависимость степени образования элементарной серы от температуры проведения процесса АВ.

Примеры использования заявляемого способа

Для экспериментальной проверки заявляемого способа использовали флотоконцентрат, полученный при обогащении золотосодержащих руд. Крупность флотоконцентрата 96% класса минус 0,074 мм. Состав концентрата приведен в таблице 1.

Параметры автоклавного выщелачивания (температура, давление кислорода, продолжительность) и состав смеси (концентрация галогенид-иона, концентрация серной кислоты) выбирались оптимальными для флотоконцентрата данного химического состава.

Окислительное выщелачивание под давлением флотоконцентрата проводили в лабораторном автоклаве с рабочим объемом 2 дм3, включающем магнитную муфту и герметичное уплотнение. Предусмотрено измерение температуры патрубка, внутренний охлаждающий змеевик с впускным и выпускным отверстием, мешалка для перемешивания лопастного типа. Также автоклав имеет температурный измеритель, измеритель напряжения нагревания, амперметр, дисплей рабочего времени, дисплей скорости вращения мешалки, бесступенчатое регулирование скорости, манометр для измерения давления.

В качестве компонентов смеси использовали исходный флотоконцентрат, хлорид натрия (NaCl) и раствор серной кислоты.

Компоненты смеси взвешивали на лабораторных весах и усредняли, готовую смесь помещали в автоклав. В автоклав загружали заданный объем воды в соотношение Ж:Т=2:1 с концентрацией серной кислоты 10 г/л и нагревали при перемешивании до заданной температуры 200÷220°С. По достижении заданной температуры в автоклав подавали кислород, парциальное давление которого устанавливали 2,4÷3,0 МПа, и начинали сбрасывать газы с расходом 100÷200 мл в минуту. Момент начала подачи кислорода принимали за начало опыта. Окончанием опыта по автоклавному окислению считали момент прекращения подачи кислорода. Полученную пульпу фильтровали, промывали водой с помощью противоточной декантации, сушили при комнатной температуре и взвешивали. После фильтрования в маточном растворе определяли содержание серной кислоты и содержание железа двух- и трехвалентного титраметрическими методами анализа. Конечные продукты (твердый остаток автоклавного окисления, раствор после выщелачивания) опытов анализировали на содержание элементов пробирным и химическим методами анализа.

Данные по результатам опытов приведены в таблице 2.

Далее полученный твердый остаток отфильтровывали и разбавляли водой до Ж:Т=3:1, подбор pH производился путем добавления NaOH в пульпу до получения заданного значения pH 5-11.

Извлечение с использованием сульфит-тиосульфатного выщелачивания составило 89-93% золота и 62,4-72,1% серебра по операции. Результаты экспериментов приведены в таблице 3.

Примечание. Общие условия: Ж:Т=3:1, масса навески 50 г, температура 20°C. Продолжительность 16 ч.

Как видно из таблицы 3, степень перехода золота в раствор составляет 89-93%. Содержание ионов меди (Cu2+) в пульпе после фильтрации твердого остатка АВ и разубоживания часто оказывается достаточным для процессов сульфит-тиосульфатного выщелачивания, следовательно, дополнительно вводить медь в раствор иногда не требуется (зависит от начального содержания меди в концентрате и условий проведения АО).

При добавлении NH3 в раствор увеличивается степень извлечения золота на 3-10%. Дополнительный ввод элементарной серы в раствор несколько увеличивает степень извлечения золота (однако остаточное содержание S0 в твердом остатке АВ достигает 0,2%, что положительно сказывается на степени извлечения золота).

Список литературы

1. Белявский М.А. Поведение золота и серебра в тиосульфатных и сульфитных средах применительно к проблеме гидрометаллургической переработки пиритных огарков: автореферат. - М.: МСИС, 1988.

2. Патент 6461577 США, МКИ C22B 11/00. Two stage bioleaching of sulphidic material containing arsenic / B.Lindstrom, A.Sandstrom, J.E.SundKvist. - Заявл. 18.04.2000, опубл. 08.10.2002, НКИ 09/551.575.

3. Патент 5071477 США, МКИ C22B 3/44. Process for recovery of gold from refractory ores / K.G.Thomas, H.J.Pieterse, R.E.Brewer, K.S.Fraser; American Barrick Resources Corp. of Toronto. - №518125, заявл. 03.05.90, опубл. 10.12.91, НКИ 75/744.

4. Патент 2007/143807 WO, МКИ C22B 3/04. Recycling of solids in oxidative pressure leaching of metals using halide ions / C.A.Fleming of Vancouver. - №000842, заявл. 11.05.2007, опубл. 21.12.2007, НКИ 60/800,044 - прототип.

5. Металлургия благородных металлов: Учебник. В 2-х кн. Кн. 2 / Ю.А.Котляр, М.А.Меретуков, Л.С.Стрижко. - М.: «МИСИС», Издательский дом «Руда и Металлы», 2005. - С.61-64.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2012 |

|

RU2528300C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ РУД И КОНЦЕНТРАТОВ | 2007 |

|

RU2415955C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2013 |

|

RU2547056C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2077599C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2532697C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО СУЛЬФИДНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2434064C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ УПОРНОГО ЗОЛОТОСУЛЬФИДНОГО СЫРЬЯ | 2015 |

|

RU2625146C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ТОНКОИЗМЕЛЬЧЕННЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2798854C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ТЕЛЛУРИСТЫХ РУД И КОНЦЕНТРАТОВ | 2013 |

|

RU2541236C2 |

Изобретение относится к области металлургии благородных металлов, в частности к гидрометаллургической переработке сырья, содержащего благородные металлы и сульфиды. Способ переработки сульфидного сырья, содержащего благородные металлы, включает смешивание сырья с водным раствором реагентов и автоклавную окислительную обработку водным раствором реагентов при подаче кислорода с добавлением компонента с галогенид-ионом с получением пульпы. Затем ведут разделение пульпы на раствор и твердый остаток. При этом автоклавную окислительную обработку проводят водным раствором, содержащим компонент галогенид-иона, при температуре 160-250°C и парциальном давлении кислорода 0,5-5,0 МПа. Извлечение благородных металлов ведут выщелачиванием из твердого остатка сульфит-тиосульфатными растворами. Техническим результатом является сокращение технологических операций и использование менее дорогого и экологически безвредного растворителя. 10 з.п. ф-лы, 3 табл., 1 пр.

1. Способ переработки сульфидного сырья, содержащего благородные металлы, включающий смешивание сырья с водным раствором реагентов, автоклавную окислительную обработку водным раствором реагентов при подаче кислорода с добавлением компонента с галогенид-ионом с получением пульпы, ее разделение на раствор и твердый остаток и извлечение благородных металлов, отличающийся тем, что автоклавную окислительную обработку проводят водным раствором, содержащим компонент галогенид-иона, при температуре 160-250°C и парциальном давлении кислорода 0,5-5,0 МПа, а извлечение благородных металлов ведут выщелачиванием из твердого остатка сульфит-тиосульфатными растворами.

2. Способ по п.1, отличающийся тем, что в качестве компонента с галогенид-ионом используют хлориды щелочных и щелочноземельных металлов.

3. Способ по п.1, отличающийся тем, что для получения элементарной серы в твердом остатке автоклавную окислительную обработку проводят при температуре 160-200°C и парциальном давлении кислорода 0,5-5,0 МПа.

4. Способ по п.1, отличающийся тем, что выщелачивающий раствор при выщелачивании благородных металлов содержит одновременно тиосульфат натрия (Na2S2O3) и сульфит натрия (Na2SO3) в соотношении 1:1-1:1,5 соответственно.

5. Способ по п.4, отличающийся тем, что концентрация тиосульфата натрия составляет 10-160 г/л.

6. Способ по п.1, отличающийся тем, что для ускорения растворения выщелачивание благородных металлов проводят при температуре пульпы 20-80°C.

7. Способ по п.1, отличающийся тем, что в выщелачивающий раствор добавляют 0,5-15 г/л сульфата аммония (NH4)2SO4 или аммиака для стабилизации растворов тиосульфатных растворов.

8. Способ по п.1, отличающийся тем, что для уменьшения расхода реагента выщелачивание проводят с доступом кислорода воздуха или в инертной атмосфере.

9. Способ по п.1, отличающийся тем, что при выщелачивании благородных металлов концентрацию ионов меди в выщелачивающем растворе доводят до 0,05-0,2 г/л.

10. Способ по п.1, отличающийся тем, что pH среды при выщелачивании составляет 4-11,5.

11. Способ по п.1, отличающийся тем, что содержание элементарной серы в твердом остатке после автоклавной окислительной обработки составляет 0,01-0,5%.

| WO 2007143807 A1, 21.12.2007 | |||

| ТУРБОДИНАМИЧЕСКОЕ СУДНО В.С.ГРИГОРЧУКА | 1997 |

|

RU2128597C1 |

| US 4551213 A, 05.11.1985 | |||

| Способ определения навигационных параметров орбит космических аппаратов спутниковой навигационной системы ГЛОНАСС с применением результатов наблюдений квазаров в системе: астрономо-геодезическая обсерватория (радиотелескоп) - космический аппарат (радиотелескоп) ГЛОНАСС | 2024 |

|

RU2835569C1 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| US 4244735 A, 13.01.1981. | |||

Авторы

Даты

2012-04-10—Публикация

2010-06-16—Подача