Область техники

Изобретение относится к концевой муфте силового кабеля для воздушного соединения, выполненной с возможностью размещения конца силового кабеля и подсоединенного к концу жилы кабеля удлинительного стержня в кабельном вводе, заполненном изолирующим наполнителем, и способу изготовления такой концевой муфты.

Уровень техники

Для оконцевания конца силового кабеля, то есть создания концевой муфты силового кабеля для воздушного соединения (в дальнейшем называемой концевой кабельной муфтой), что, как правило, необходимо в случаях, когда силовой кабель, например, изготовленный методом непрерывной вулканизации (кабель с изоляцией из сшитого полиэтилена с оболочкой из ПХВ) соединяется с силовым оборудованием, установленным на электростанции или на другом аналогичном объекте, или с воздушной линией электропередачи, известно применение конструкции, в которой конец силового кабеля помещается в муфту, заполненную маслом (так называемая маслонаполненная концевая кабельная муфта). Из-за опасений загрязнения окружающей среды в случае утечки масла из такой маслонаполненной концевой кабельной муфты необходима концевая кабельная муфта сухого типа без использования масла.

Одна из известных концевых кабельных муфт сухого типа имеет оболочку из эпоксидной смолы или из кремнийорганической резины, охватывающую проводящий элемент (см., например, документ JP 3769046). Описанной в данном документе технологией можно создать концевую кабельную муфту сухого типа. Но для такой технологии дополнительно требуется большой штамп для отливки оболочки из эпоксидной смолы или из кремнийорганической резины. Это увеличивает начальные затраты и стоимость проводящего элемента, а следовательно, и муфты.

В другой известной концевой кабельной муфте сухого типа вместо масла используется силикагель (см., например, документ JP Н06-80338). В концевой кабельной муфте, описанной в указанном документе, требуется ввести в кабельный ввод путем нагнетания исходный материал из силикагеля, после чего происходит отверждение для образования геля.

В концевой кабельной муфте согласно настоящему изобретению могут использоваться те же элементы, что и в маслонаполненной концевой кабельной муфте (например, кабельный ввод, выравнивающий конус).

Раскрытие изобретения

В процессе заполнения кабельного ввода изолирующим наполнителем, например силикагелем, чрезвычайно важно избежать образования зазора между изолирующим наполнителем и различными элементами, например силовым кабелем, кабельным вводом или резиновым выравнивающим конусом.

Так как в маслонаполненной концевой кабельной муфте изолирующий наполнитель является жидким веществом (маслом), зазор между изолирующим наполнителем и силовым кабелем и другим элементами не образуется, и изолирующий наполнитель, как таковой, не растрескивается даже при многократном тепловом расширении и усадке.

В концевой кабельной муфте, описанной в документе JP Н06-80338, в которой в качестве изолирующего наполнителя используется силикагель, возможно частичное отделение изолирующего наполнителя от силового кабеля и других элементов и формирование зазора, а при многократном тепловом расширении и усадке изолирующий наполнитель может растрескаться. Таким образом, в такой муфте проблема обеспечения долговечности и надежности остается нерешенной.

Описанные выше недостатки до сих пор присущи концевым кабельным муфтам, в которых в качестве изолирующего наполнителя используется силикагель. Это является причиной того, что маслонаполненная концевая кабельная муфта по-прежнему применяется в больших масштабах, хотя необходимость в концевой кабельной муфте сухого типа, не вызывающей вредного воздействия на окружающую среду, хорошо осознана.

Изобретение направлено на решение изложенных выше проблем.

Задачей изобретения является создание концевой муфты силового кабеля сухого типа для воздушного соединения и способа изготовления такой муфты, способных обеспечить повышенную долговечность и надежность даже в окружающей среде с переменной температурой и снижение производственных затрат.

Первым объектом изобретения является концевая муфта силового кабеля для воздушного соединения, выполненная с возможностью размещения конца силового кабеля и подсоединенного к концу жилы кабеля удлинительного стержня в кабельном вводе и заполнения кабельного ввода изолирующим наполнителем, в которой изолирующий наполнитель состоит из любой из смесей:

1) смесь силиконового масла и кремнийорганической резины;

2) смесь силиконового масла и силикагеля;

3) смесь силиконового масла, кремнийорганической резины и силикагеля.

Так как изолирующий наполнитель, залитый в кабельный ввод концевой муфты силового кабеля для воздушного соединения, имеет превосходную поверхностную адгезию, и, как предполагается, возникающие упомянутые выше отделения и растрескивания будут самоустраняться, при использовании в окружающей среде с переменной температурой будет снижена вероятность образования зазора между изолирующим наполнителем и силовым кабелем и другими элементами даже при многократном тепловом расширении и усадке. Таким образом, настоящее изобретение позволяет получить концевую кабельную муфту сухого типа с повышенной долговечностью и надежностью. Конструкция концевой кабельной муфты согласно изобретению аналогична конструкции обычной маслонаполненной концевой кабельной муфты за исключением состава изолирующего наполнителя, поэтому может изготовляться с малыми затратами. В отличие от маслонаполненной концевой кабельной муфты, в концевой кабельной муфте согласно настоящему изобретению не может произойти утечка масла.

Вторым объектом изобретения является способ изготовления концевой муфты силового кабеля для воздушного соединения, выполненной с возможностью размещения конца силового кабеля и подсоединенного к концу жилы кабеля удлинительного стержня в кабельном вводе и заполнения кабельного ввода изолирующим наполнителем, который включает в себя любой из этапов, на которых:

1) смешивают силиконовое масло и исходный материал из кремнийорганической резины;

2) смешивают силиконовое масло и исходный материал из силикагеля;

3) смешивают силиконовое масло, исходный материал из кремнийорганической резины и исходный материал из силикагеля;

а также этап, на котором заливают любую из указанных смесей в кабельный ввод непосредственно при сборке концевой муфты силового кабеля для воздушного соединения.

В соответствии с изобретением изолирующий наполнитель, образуемый согласно настоящему изобретению, имеет превосходную поверхностную адгезию, и даже если поверхности между изолирующим наполнителем и силовым кабелем и другими элементами отделены, возможно самовосстановление изолирующего наполнителя. Вероятность образования в данной концевой кабельной муфте зазора между изолирующим наполнителем и силовым кабелем и другими элементами маловероятна даже при многократном тепловом расширении и усадке при использовании в окружающей среде с переменной температурой. Таким образом, настоящее изобретение позволяет получить концевую кабельную муфту сухого типа с повышенной долговечностью и надежностью. Конструкция концевой кабельной муфты согласно изобретению аналогична конструкции обычной маслонаполненной концевой кабельной муфты за исключением состава изолирующего наполнителя, поэтому может изготовляться с малыми затратами. В отличие от маслонаполненной концевой кабельной муфты, в концевой кабельной муфте согласно настоящему изобретению не может произойти утечка масла.

Согласно одному из вариантов осуществления изобретения в способе изготовления концевой муфты силового кабеля для воздушного соединения соотношение масс силиконового масла и исходного материала из кремнийорганической резины лежит в диапазоне от 9:1 до 20:1.

В соответствии с изобретением поверхностная адгезия или аналогичная характеристика изолирующего наполнителя может изменяться соответствующим образом, в результате чего может быть создана концевая кабельная муфта, имеющая еще более высокий уровень долговечности и надежности.

Согласно другому варианту осуществления изобретения в способе изготовления концевой муфты силового кабеля для воздушного соединения соотношение масс силиконового масла и исходного материала из силикагеля лежит в диапазоне от 2:8 до 7:3.

В соответствии с изобретением поверхностная адгезия или аналогичная характеристика изолирующего наполнителя может изменяться соответствующим образом, в результате чего может быть создана концевая кабельная муфта, имеющая еще более высокий уровень долговечности и надежности.

Согласно третьему варианту осуществления изобретения в способе изготовления концевой муфты силового кабеля для воздушного соединения по любому из вышеуказанных вариантов силиконовое масло имеет вязкость от 3000 до 30000 сСт. В соответствии с изобретением поверхностная адгезия или аналогичная характеристика изолирующего наполнителя может изменяться соответствующим образом, в результате чего можно создать концевую кабельную муфту, имеющую еще более высокий уровень долговечности и надежности. Кроме того, силиконовое масло имеет соответствующую вязкость, благодаря чему можно улучшить обрабатываемость (технологичность) силиконового масла в процессе сборки концевой кабельной муфты.

В соответствии с еще одним вариантом осуществления изобретения в способе изготовления концевой муфты силового кабеля для воздушного соединения исходный материал из кремнийорганической резины или исходный материал из силикагеля и силиконовое масло, содержащиеся в отдельных контейнерах, доставляют на участок сборки концевой кабельной муфты силового кабеля для воздушного соединения, смешивают на участке сборки, а затем эту смесь заливают в кабельный ввод.

В соответствии с изобретением исходный материал из кремнийорганической резины или исходный материал из силикагеля и силиконовое масло нагнетаются в кабельный ввод, будучи смешанными надлежащим образом, что позволяет создать необходимый тип изолирующего наполнителя.

В настоящем изобретении кремнийорганическая резина или силикагель могут быть двухкомпонентного и однокомпонентного типа. Термин «исходный материал» в отношении двухкомпонентной кремнийорганической резины или силикагеля означают основу и отвердитель, а этот же термин в отношении однокомпонентной кремнийорганической резины или силикагеля означает жидкую кремнийорганическую резину или силикагель до отверждения.

Концевая муфта силового кабеля сухого типа для воздушного соединения и способ ее изготовления в соответствии с изобретением способны обеспечить повышенную долговечность и надежность даже в окружающей среде с переменной температурой, а также снижение производственных затрат.

Изобретение поясняется чертежами.

Краткое описание чертежей

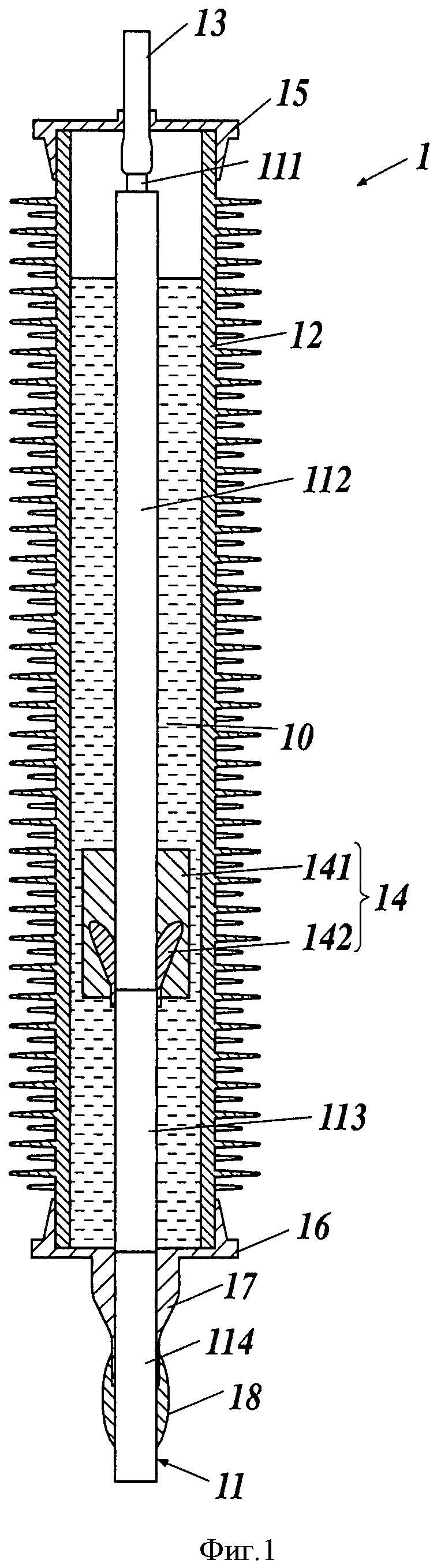

На фиг.1 показана общая конструкция концевой кабельной муфты согласно одному из вариантов осуществления изобретения, вид в разрезе;

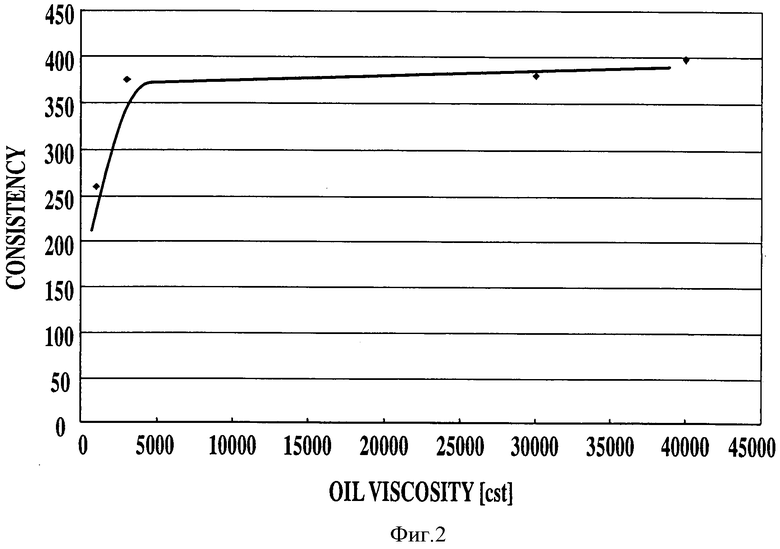

на фиг.2 представлен график зависимости между вязкостью используемого при изготовлении изолирующего наполнителя силиконового масла и консистенцией конечного изолирующего наполнителя;

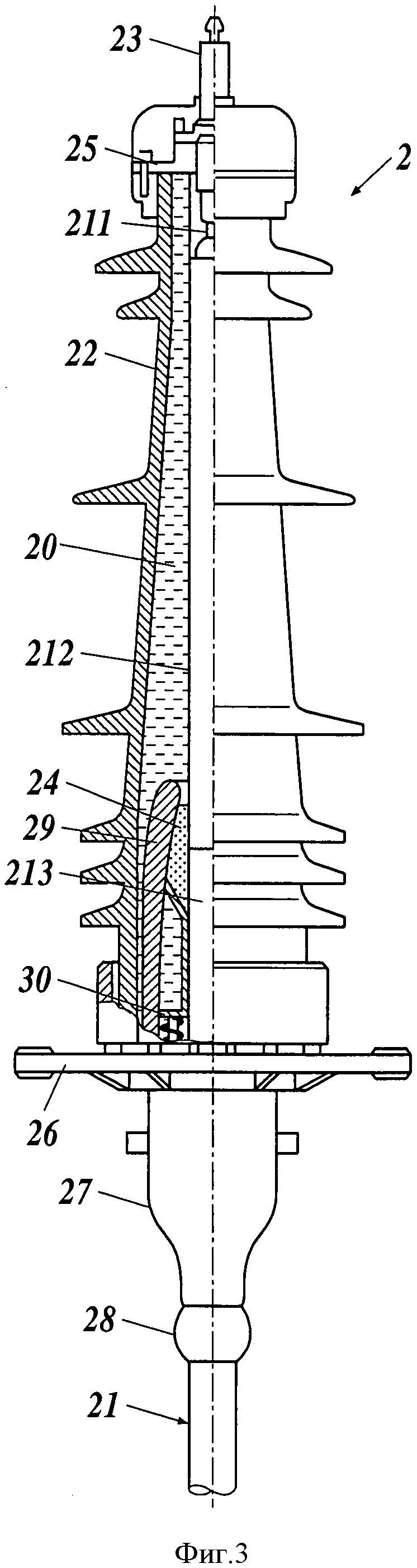

на фиг.3 показана концевая кабельная муфта согласно другому варианту осуществления изобретения, вид в разрезе.

Предпочтительные варианты осуществления изобретения

На фиг.1 в разрезе показана общая конструкция концевой кабельной муфты 1 согласно одному из вариантов осуществления изобретения. Как показано на фиг.1, силовой кабель 11 с изоляцией из резины или смолы (как правило, кабель, полученный методом непрерывной вулканизации) содержит жилу 111; изолирующий слой 112, образованный на внешней поверхности жилы 111; наружный полупроводящий слой 113, образованный на внешней поверхности изолирующего слоя 112; экранирующий слой (не показан) и оболочку 114, образованные на внешней поверхности наружного полупроводящего слоя 113. Отдельные слои доступны посредством многоуровневой зачистки на заданную длину. К концу жилы 111 подсоединен электропроводящий удлинительный стержень 13.

К наружной поверхности силового кабеля 11 поверх перекрывающего наружного полупроводящего слоя 113 и изолирующего слоя 112 прикреплен резиновый выравнивающий конус 14. Резиновый выравнивающий конус 14, способный сжиматься при нормальной температуре, образован полупроводящим резиновым элементом 141, предназначенным для ослабления электрического поля, и изолирующим резиновым элементом 142. Резиновый выравнивающий конус 14 плотно контактирует с наружной поверхностью силового кабеля 11 за счет сжимающей силы, возникшей при радиальном расширении этого конуса силовым кабелем 11.

Кабельный ввод 12 представляет собой ввод с комбинированной изоляцией, образованный, как правило, полым цилиндром, выполненным из армированного волокнами пластика и заключенным в ребристый кожух из резины или пластика. Верхнее и нижнее отверстие кабельного ввода 12 закрыты верхней и нижней металлическими насадками 15 и 16, прикрепленными к верхней и нижней частям, соответственно, для создания внутри кабельного ввода небольшого пустого пространства для размещения конца силового кабеля 11. Нижняя металлическая насадка 16 имеет нижнюю медную трубку 17 для удержания силового кабеля 11 на месте. Нижняя медная трубка 17 выступает из нижней металлической насадки 16, и на ее конце имеется уплотнение 18 (нижняя часть фиг.1). Уплотнение 18 предотвращает утечку изолирующего наполнителя 10.

Удлинительный стержень 13, подсоединенный к концу жилы 111 силового кабеля 11, выступает наружу сквозь верхнюю металлическую насадку 15. Упомянутое небольшое пустое пространство, образованное кабельным вводом 12, верхней металлической насадкой 15 и нижней металлической насадкой 16, заполняется изолирующим наполнителем 10. Другими словами, концевая кабельная муфта 1 образована путем размещения конца силового кабеля 11 и удлинительного стержня 13, подсоединенного к концу жилы силового кабеля 11, в кабельном вводе 12, и заливкой изолирующего наполнителя в кабельный ввод 12.

Согласно данному варианту осуществления изобретения изолирующий наполнитель 10, залитый в кабельный ввод 12, представляет собой смесь силиконового масла и кремнийорганической резины, или смесь силиконового масла и силикагеля, или смесь силиконового масла, кремнийорганической резины и силикагеля. Изолирующие наполнители 10 изготавливаются смешиванием исходного материала из кремнийорганической резины или силикагеля с силиконовым маслом, что будет описано ниже.

Исходные материалы из кремнийорганической резины продаются в виде жидкости. Они отверждаются в результате реакции полимеризации. Исходные материалы подразделяются на однокомпонентные и двухкомпонентные, а также по типу реакции условно подразделяются на материалы, полученные реакцией присоединения, и на материалы, полученные реакцией конденсации. Предпочтительно использование кремнийорганической резины, полученной реакцией присоединения, так как кремнийорганические резины, полученные реакцией конденсации, могут вступать в реакцию с содержащейся в воздухе влагой.

В свободной продаже, например, имеется кремнийорганическая резина SE6910 компании Dow Corning Toray Co., Ltd. Эта кремнийорганическая резина относится к двухкомпонентному типу и в качестве основы содержит полиорганосилоксан, содержащий виниловую группу, а в качестве отвердителя - водородный полиорганосилоксан. Отвержденный конечный продукт из этих исходных материалов имеет твердость 9 при измерении дюрометром типа А.

Аналогично исходным материалам из кремнийорганической резины, исходные материалы из силикагеля также продаются в виде жидкости. Такие исходные материалы отверждаются в результате реакции полимеризации и образуют гель и подразделяются на однокомпонентные и двухкомпонентные, а также условно подразделяются по типу реакции на материалы, полученные реакцией присоединения, и на материалы, полученные реакцией конденсации. Предпочтительно использование силикагеля, полученного реакцией присоединения, так как силикагель, полученный реакцией конденсации, может вступать в реакцию с содержащейся в воздухе влагой.

В свободной продаже, например, имеется силикагель SE1S86 компании Dow Corning Toray Co., Ltd. Этот силикагель относится к двухкомпонентному типу и в качестве основы содержит полиорганосилоксан, содержащий виниловую группу, а в качестве отвердителя - водородный полиорганосилоксан. Отвержденный конечный продукт из этих исходных материалов имеет консистенцию 50.

Необходимо отметить, что под кремнийорганической резиной подразумевается отверждающийся кремнийорганический продукт, твердость которого при отверждении без смешивания с силиконовым маслом может измеряться дюрометром типа A, описанным в JIS К6253. Под силикагелем подразумевается отверждающийся кремнийорганический продукт, твердость которого не может измеряться дюрометром типа A. Упомянутый выше стандарт JIS К6253 соответствует ISO 7619.

Силиконовое масло представляет собой компонент, в отличие от кремнийорганической резины и силикагеля не способный вступать в реакцию полимеризации. Хотя приемлемы имеющиеся в продаже как модифицированные, так и немодифицированные силиконовые масла, предпочтительнее использовать модифицированные силиконовые масла. Один из видов имеющихся в продаже немодифицированных силиконовых масел - масло SH200 компании Dow Corning Toray Co., Ltd.

Под модифицированными силиконовыми маслами подразумеваются силиконовые масла, являющиеся линейными полимерами, образованными силоксановыми связями. Обычно «немодифицированными силиконовыми маслами» называют три вида масел, в том числе диметилсиликоновое масло (имеющее метиловые группы во всех боковых цепях и концевых группах полисилоксана), метилфенилсиликоновое масло (имеющее фениловые группы в части боковых цепей полисилоксана) и метилводородное силиконовое масло (имеющее атомы водорода в части боковых цепей полисилоксана). Под модифицированными силиконовыми маслами подразумеваются силиконовые масла, в которых в боковые цепи или в концевые группы боковых цепей внедрены органические группы. В зависимости от участка химических связей, подлежащего замене органическими группами, такие масла приближенно подразделяются на четыре структуры (с модифицированными боковыми цепями, с модифицированием обеих концевых групп, с модифицированием одной концевой группы и с модифицированием боковых цепей и обеих концевых групп). В зависимости от свойств внедряемых органических групп они также подразделяются на реактивные силиконовые масла и на нереактивные силиконовые масла.

Предпочтительно вязкость силиконовых масел находится в диапазоне от 3000 до 30000 сСт (при измерении в соответствии с JTS JC7117-2), но специально не ограничивается. Использование силиконовых масел с вязкостью, находящейся в указанном диапазоне, позволяет улучшить обрабатываемость (технологичность) силиконового масла в процессе изготовления изолирующего наполнителя 10 путем смешивания силиконового масла с исходным материалом из кремнийорганической резины или из силикагеля, в результате чего может значительно повыситься поверхностная адгезия получаемого геля (изолирующего наполнителя 10). Необходимо отметить, что стандарт JIS К7117-2 соответствует ISO 3219.

В процессе изготовления изолирующего наполнителя 10 путем смешивания силиконового масла с исходным материалом из кремнийорганической резины соотношение масс силиконового масла и исходного материала из кремнийорганической резины предпочтительно доводится до соотношений в диапазоне от 9:1 до 20:1. Путем изменения упомянутого соотношения масс в указанном диапазоне можно получить изолирующий наполнитель 10, имеющий необходимый уровень поверхностной адгезии, благодаря чему повышается уровень долговечности и надежности концевой кабельной муфты 1 в среде с переменной температурой.

В процессе изготовления изолирующего наполнителя 10 путем смешивания силиконового масла с исходным материалом из силикагеля соотношение масс силиконового масла и исходного материала из силикагеля предпочтительно доводится до соотношений в диапазоне от 2:8 до 7:3. Путем изменения упомянутого соотношения масс в указанном диапазоне можно получить изолирующий наполнитель 10 с необходимым уровнем поверхностной адгезии, благодаря чему повышается уровень долговечности и надежности концевой кабельной муфты 1 в среде с переменной температурой.

При изготовлении изолирующего наполнителя 10 путем смешивания силиконового масла с исходным материалом из кремнийорганической резины и с исходным материалом из силикагеля соотношение масс указанных компонентов предпочтительно по возможности доводится до соотношения достигаемого при смешивании смеси силиконового масла и исходного материала из кремнийорганической резины с вышеуказанным соотношением масс и смеси силиконового масла и исходного материала из силикагеля с вышеуказанным соотношением масс. Путем изменения упомянутых соотношений масс в указанных диапазонах можно получить изолирующий наполнитель 10 с необходимым уровнем поверхностной адгезии, благодаря чему повышается уровень долговечности и надежности концевой кабельной муфты 1 в среде с переменной температурой.

В изолирующий наполнитель 10 могут добавляться произвольные компоненты, не оказывающие неблагоприятного воздействия на результаты, достигаемый настоящим изобретением. Такими произвольными компонентами могут быть замедлитель реакции, ускоритель реакции, неорганический наполнитель, ингибитор горения, усилитель тиксотропии, пигмент и краситель.

В процессе сборки концевой кабельной муфты 1, показанной на фиг.1, на участок сборки доставляют заданное количество исходного материала из кремнийорганической резины (или силикагеля) и заданное количество силиконового масла, содержащиеся в разных контейнерах. Нижнюю медную трубу 17 и нижнюю металлическую насадку 16 прикрепляют к концу силового кабеля 11, подвергнутого многоуровневой зачистке, затем прикрепляют резиновый выравнивающий конус 14, после чего удлинительный стержень 13 подсоединяют к концу жилы 111. Кабельный ввод 12 присоединяют таким образом, чтобы закрывался конец силового кабеля 11, и закрепляют на нижней металлической насадке 16 с обеспечением непроницаемости для жидкостей. Далее выполняют уплотнение 18, закрывающее силовой кабель 11 и нижнюю медную трубу 17.

В процессе изготовления изолирующего наполнителя 10 путем предварительного нанесения на поверхность выравнивающего конуса 14 силиконового масла можно уменьшить размер пустого пространства, которое может образоваться на его поверхности.

Затем исходный материал из кремнийорганической резины (или силикагеля) в жидком виде и силиконовое масло помещают в один контейнер в заданном соотношении и размешивают при нормальной температуре до достижения однородной консистенции. При использовании двухкомпонентной кремнийорганической резины (или силикагеля), состоящей из основы и отвердителя, последним добавляют отвердитель. Как правило, исходный материал из кремнийорганической резины (или силикагеля) и силиконовое масло размешивают ручной мешалкой.

Затем в небольшое пустое пространство, образованное кабельным вводом 12 и нижней металлической насадкой 16, нагнетают заданное количество смеси исходного материала из кремнийорганической резины (или силикагеля) и силиконового масла, устраняют пузырение смеси и прикрепляют верхнюю металлическую насадку, закрывая указанное небольшое пространство 15. Затем в силовой кабель 11 подают ток, при этом, поддерживая внутри указанного небольшого пространства нормальную температуру, выдерживают смесь в течение заданного промежутка времени для отверждения, в результате чего образуется изолирующий наполнитель 10. Изолирующий наполнитель 10 получается в виде мягкого геля (с консистенцией от 200 до 420 при измерении в соответствии с JIS К2220 с применением стандартного конуса в качестве испытательного тела).

Необходимо отметить, что JIS К2220 (с использованием стандартного конуса в качестве испытательного тела) соответствует ISO 2137 (с использованием специального конуса в качестве испытательного тела).

Пример 1

В данном примере анализировались консистенция согласно JIS К2220, долговечность и надежность с помощью испытания термоциклированием, поверхностная адгезия и время заполнения пустого пространства с использованием геля, полученного смешиванием силиконовых масел и исходного материала из кремнийорганической резины, при дальнейшем отверждении смеси. В качестве силиконовых масел использовались продукты серии SH200 компании Dow Corning Toray Co., Ltd. (такие масла продаются с различными уровнями вязкости), а в качестве исходного материала из кремнийорганической резины использовался продукт SE6910 компании Dow Corning Toray Co., Ltd. (в жидком виде, вязкость до отверждения - 7500 сСт).

Соотношение силиконовых масел и исходного материала из кремнийорганической резины изменялось в диапазоне от 8:1 до 21:1, как указано в таблице 1. Вязкость использованных силиконовых масел менялась в диапазоне от 1000 до 40000 сСт, как указано в таблице 1. Образцы подвергались испытанию термоциклированием. Также анализировались поверхностная адгезия и время заполнения пустого пространства. Результаты показаны в таблице 1.

Собранная концевая кабельная муфта 1 была подвергнута испытанию термоциклированием. В частности, конец силового кабеля на 66 кВ, имеющего жилу площадью 500 мм2 и изоляцию толщиной 10 мм, был размещен в кабельном вводе 12 из полимера на 110 кВ (внутренний диаметр - 290 мм, высота - 1350 мм). Все силиконовые масла и исходные материалы из кремнийорганической резины были смешаны на участке сборки, и 30 кг получившейся смеси было введено в кабельный ввод 12, затем отверждено до получения геля, т.е. изолирующего наполнителя 10. Изготовленная таким образом концевая кабельная муфта 1 была подвергнута испытанию термоциклированием.

Конкретнее, смесь каждого силиконового масла и кремнийорганической резины была отверждена и подвергнута термоциклированию с 10 циклами по 16 часов при нормальной температуре и 8 часов при температуре жилы 90°C. После завершения испытания термоциклированием верхнюю металлическую насадку 15 снимали, и через верхнее отверстие производили внешний осмотр изолирующего наполнителя 10 кабельного ввода 12. Изолирующий наполнитель 10 внешним осмотром проверяли на предмет наличия или отсутствия зазора между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12.

Изолирующему наполнителю 10 давали оценку «O», если между ним и наружной поверхностью силового кабеля 11 или внутренней поверхностью кабельного ввода 12 не наблюдалось отделение, даже когда поверхность изолирующего наполнителя 10 проталкивалась прутком, давали оценку «Δ», если между изолирующим наполнителем 10 и наружной поверхностью силового кабеля 11 или внутренней поверхностью кабельного ввода 12 наблюдалось местное отделение, когда поверхность изолирующего наполнителя 10 проталкивалась прутком; и давали оценку «X», если между изолирующим наполнителем 10 и наружной поверхностью силового кабеля 11 или внутренней поверхностью кабельного ввода 12 наблюдался зазор. Другими словами, оценка «О» означает, что изолирующий наполнитель 10 находится в плотном контакте с силовым кабелем 11 и кабельным вводом 12 без отделения в течение всего испытания термоциклированием, а оценка «Δ» означает, что изолирующий наполнитель 10 в течение испытания термоциклированием отделялся от силового кабеля 11 или кабельного ввода 12 с нарушением плотного контакта, в результате чего наблюдалось небольшое отделение (но зазор не наблюдался). Оценка «X» означает, что изолирующий наполнитель 10 при испытании термоциклированием не только отделялся от силового кабеля 11 или кабельного ввода 12 с нарушением плотного контакта, но также то, что между ним и силовым кабелем 11 или кабельным вводом 12 имелся зазор. Но оценка «X» в примерах 1, 2 и сравнительном примере не наблюдалась.

Испытание на поверхностную адгезию проводили на испытательном образце каждого геля, полученном помещением смеси силиконового масла и исходного материала из кремнийорганической резины между двумя листами и выдержкой до образования геля. Точнее, смесь силиконового масла и исходного материала из кремнийорганической резины помещали между двумя листами размером 20×100×1 мм, выдерживали между листами до отверждения, а затем листы сдвигали под приложенной сверху нагрузкой 0,5 кг, сохраняя параллельность листов. Адгезию оценивали на основе силы сопротивления сдвигу (силы адгезии), а также на основе количества геля или компонентов масла на листах. Поверхностную адгезию оценивали для случая использования листов сшитого полиэтилена (ПЭ-С) и для случая использования листов этиленпропиленового каучука (СКЭП). Оценка «Δ» означает, что на обоих листах был обнаружен гель, оценка «О» означает, что на одном из листов был обнаружен гель, а на другом обнаружен компонент масла, а оценка «X» означает, что гель был обнаружен только на одном из листов (на другом листе ничего не обнаружено, включая компонент масла).

Время заполнения пустого пространства измеряли при помощи образцов, каждый их которых изготавливали помещением 15 мл смеси силиконового масла и исходного материала из кремнийорганической резины в 20-миллилитровый тюбик с резьбовой крышкой и выдерживанием до отверждения. Каждый образец сверху прокалывали иголкой диаметром 0,5 мм вниз на глубину 20 мм и измеряли время, за которое заполнялось образованное таким образом микроотверстие.

Время заполнения пустого пространства характеризует возможность заполнения зазора, образованного при отделении изолирующего наполнителя 10 от силового кабеля 11 или кабельного ввода 12, выщелоченным силиконовым маслом. Понятно, что чем меньше время заполнения пустого пространства, тем быстрее будет заполняться (устраняться) зазор, даже если этот зазор образован в результате отделения изолирующего наполнителя 10 от силового кабеля 11 или кабельного ввода 12.

Как показано в таблице 1, в примере 1-2 силиконовое масло и исходный материал из кремнийорганической резины смешивали в соотношении 12:1. После отверждения смесь имела консистенцию 325. В примере 1-3 смесь, смешанная в соотношении 20:1, после отверждения имела консистенцию 375. В обоих примерах вязкость силиконового масла была 3000 сСт. При испытании термоциклированием и испытании на поверхностную адгезию оба примера показали хорошие результаты. Поскольку время заполнения пустого пространства составляет 45 мин или меньше, считается, что в этих примерах зазоры успешно устранялись выщелоченным силиконовым маслом за короткое время, даже если эти зазоры были образованы между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12.

В примере 1-1 силиконовое масло (вязкостью 3000 сСт) и исходный материал из кремнийорганической резины смешивали в соотношении 9:1. Смесь после отверждения имела консистенцию 282, поверхностная адгезия была меньше, чем в примерах 1-2 и 1-3, но при испытании термоциклированием был получен хороший результат. Поскольку время заполнения пустого пространства составляло 3 ч, считается, что зазор устранялся выщелоченным силиконовым маслом, даже если этот зазор был образован между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12.

В примере 1-5 силиконовое масло (вязкостью 3000 сСт) и исходный материал из кремнийорганической резины смешивали в соотношении 8:1. Смесь после отверждения имела консистенцию 220, поверхностная адгезия была меньше, чем в примерах 1-2 и 1-3, и при испытании термоциклированием наблюдалось небольшое отделение. Поскольку время заполнения пустого пространства составляло 12 ч, считается, что зазор устранялся выщелоченным силиконовым маслом, даже если этот зазор был образован между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12.

Таким образом, при уменьшении доли силиконового масла поверхностная адгезия уменьшается, уменьшается также консистенция изолирующего наполнителя 10 после отверждения (наполнитель становится тверже), в результате чего долговечность и надежность в среде с переменной температурой (представленные результатами испытания термоциклированием) снижаются. Также понятно, что, чем ниже консистенция, тем больше время заполнения пустого пространства. С точки зрения долговечности и надежности в среде с переменной температурой соотношение между силиконовым маслом и исходным материалом из кремнийорганической резины в смеси предпочтительно должно устанавливаться равным 9:1 или выше. Необходимо отметить, что при соотношении между силиконовым маслом и исходным материалом выше 8:1 на поверхности раздела между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12 может образоваться масляная пленка, не вызывающая образования зазора между ними и ухудшения электрических характеристик, но обеспечивающая практическую применимость изолирующего наполнителя 10.

В примере 1-4 силиконовое масло (вязкостью 30000 сСт) и исходный материал из кремнийорганической резины смешивали в соотношении 20:1. После отверждения смесь имела консистенцию 380. В примере 1-7 силиконовое масло (вязкостью 40000 сСт) и исходный материал из кремнийорганической резины смешивали в соотношении 20:1. После отверждения смесь имела консистенцию 398. В обоих примерах консистенция после отверждения была равна или выше консистенции в примере 1-3. При испытании термоциклированием и испытании на поверхностную адгезию также были получены хорошие результаты. В обоих примерах время заполнения пустого пространства составляло 30 мин, что эквивалентно примеру 1-3.

Но в примере 1-7 на сборку концевой кабельной муфты 1 требовалось больше времени, так как вязкость масла была слишком высока, и в процессе декантации для смешения силиконового масла и исходного материала из кремнийорганической резины оно текло плохо, а размешивание силиконового масла и исходного материала из кремнийорганической резины занимало много времени.

В примере 1-6 силиконовое масло (вязкостью 1000 сСт) и исходный материал из кремнийорганической резины смешивали в соотношении 20:1. Консистенция смеси после отверждения была 260, что ниже, чем в примере 1-3 (смесь тверже) (вязкость масла 3000 сСт). Хотя испытание на поверхностную адгезию показало хорошие результаты, испытание термоциклированием выявило небольшое отделение. На поверхности раздела между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12 образовалась масляная пленка, не вызывающая образования зазора между ними и ухудшения электрических характеристик при практическом применении изолирующего наполнителя 10. Было выявлено, что время заполнения пустого пространства составляло 6 ч, что превышало время заполнения в примере 1-3.

На фиг.2 показана зависимость между вязкостью масла и консистенцией смеси после отверждения в случае, когда соотношение между силиконовым маслом и исходным материалом из кремнийорганической резины составляет 20:1. Довольно любопытно, что, как показано на фиг.2, зависимость между вязкостью силиконового масла и твердостью (консистенцией) конечного наполнителя оказалось обратной ожидаемой, т.е. чем выше вязкость силиконового масла, тем мягче изолирующий наполнитель (выше его консистенция), и чем ниже вязкость силиконового масла, тем тверже изолирующий наполнитель (ниже его консистенция).

Как видно на фиг.2, когда вязкость смешиваемого силиконового масла равна 3000 сСт и выше, консистенция изолирующего наполнителя 10 стабилизируется на высоком уровне. С другой стороны, если вязкость масла ниже 3000 сСт, консистенция резко уменьшается (изолирующий наполнитель 10 становится тверже), и вероятность отделения изолирующего наполнителя 10 от силового кабеля 11 или кабельного ввода 12 увеличивается (оценка «Δ» при испытании термоциклированием). Это также снижает заполняемость образующегося между ними зазора (время заполнения пустого пространства увеличивается). С другой стороны, слишком высокая консистенция (излишняя мягкость) изолирующего наполнителя 10 может повысить вероятность утечки изолирующего наполнителя 10 из кабельного ввода 12 и вызвать необходимость в более сложном уплотнении 18. Таким образом, с точки зрения долговечности и надежности в среде с переменной температурой и обрабатываемости в процессе изготовления, вязкость силиконового масла предпочтительно должна быть не менее 3000 и не более 30000 сСт.

В примере 1-8 силиконовое масло (вязкостью 30000 сСт) и исходный материал из кремнийорганической резины смешивали в соотношении 21:1. Консистенция смеси после отверждения составляла 400 и выше, что явно выше, чем в примере 1-3. При испытании термоциклированием и испытании на поверхностную адгезию также были получены хорошие результаты. Но отверждение смеси во время сборки заняло более длительное время (в других примерах от 1-1 до 1-7 смесь отверждалась за 5 дней при 25°C, а в примере 1-8 - за 8 дней).

Если не применяется сложное уплотнение 18 в случаях, когда отверждение смеси силиконового масла и исходного материала из кремнийорганической резины занимает более длительное время, ожидается утечка смеси из кабельного ввода 12. В связи с этим соотношение между силиконовым маслом и исходным материалом кремнийорганической резины должно устанавливаться меньшим 21:1.

Судя по результатам, полученным в примерах от 1-1 до 1-8, если изолирующий наполнитель 10 изготавливается смешиванием силиконового масла с исходным материалом из кремнийорганической резины, соотношение между ними предпочтительно должно устанавливаться в диапазоне от 9:1 до 20:1. Вязкость смешиваемого силиконового масла предпочтительно должна составлять от 3000 до 30000 сСт.

Пример 2

В этом примере гели получали смешиванием силиконовых масел с исходным материалом из силикагеля и последующим отверждением смесей. Гели использовали для анализа консистенции в соответствии с JIS К2220, долговечности и надежности с помощью испытания термоциклированием, поверхностной адгезии и времени заполнения пустого пространства аналогично описанному в примере 1.

В качестве силиконовых масел использовали продукты серии SH200 компании Dow Corning Toray Co., Ltd. В качестве исходного материала из силикагеля использовали продукт SE6910 компании Dow Corning Toray Co., Ltd. (вязкость до отверждения=1122 сСт). Соотношение силиконовых масел и исходного материала из силикагеля изменяли в диапазоне от 1:9 до 8:2. Результаты анализа показаны в таблице 2.

Как показано в таблице 2, в примере 2-1 силиконовое масло (вязкостью 3000 сСт) и исходный материал из силикагеля смешивали в соотношении 2:8. После отверждения смесь имела консистенцию 280. В примере 2-2 силиконовое масло (вязкостью 3000 сСт) и исходный материал из силикагеля смешивали в соотношении 7:3. После отверждения смесь имела консистенцию 395. При испытании термоциклированием и испытании на поверхностную адгезию оба примера показали хорошие результаты. Поскольку время заполнения пустого пространства составляет 45 мин или меньше, считается, что в этих примерах зазоры успешно устранялись выщелоченным силиконовым маслом за короткое время, даже если эти зазоры были образованы между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12.

В примере 2-3 силиконовое масло (вязкостью 3000 сСт) и исходный материал из силикагеля смешивали в соотношении 1:9. Консистенция смеси после отверждения была 250, что ниже, чем в примерах 2-1 и 2-2 (смесь тверже). Хотя была выявлена хорошая поверхностная адгезия, при испытании термоциклированием наблюдалось небольшое отделение. На поверхности раздела между изолирующим наполнителем 10 и силовым кабелем 11 или кабельным вводом 12 образовалась масляная пленка, не вызывающая образования зазора между ними и ухудшения электрических характеристик. Было выявлено, что время заполнения пустого пространства составляло 1 ч, что незначительно превышало время заполнения в примерах 2-1 и 2-2.

Таким образом, в процессе изготовления изолирующего наполнителя 10 путем смешивания силиконового масла с исходным материалом из силикагеля, при уменьшении доли силиконового масла и уменьшении консистенции изолирующего наполнителя 10 после отверждения (наполнитель становится тверже) поверхностная адгезия также уменьшается. В результате этого долговечность и надежность в среде с переменной температурой (представленные результатами испытания термоциклированием) снижаются. Также понятно, что, чем ниже консистенция, тем больше время заполнения пустого пространства.

С точки зрения долговечности и надежности в условиях переменной температуры соотношение между силиконовым маслом и исходным материалом из силикагеля в смеси предпочтительно должно составлять 2:8 или выше.

В примере 2-4 силиконовое масло (вязкостью 3000 сСт) и исходный материал из силикагеля смешивали в соотношении 8:2. Консистенция смеси после отверждения была 400 и выше, что явно ниже, чем в примерах 2-1 и 2-2 (смесь тверже). При испытании термоциклированием и испытании на поверхностную адгезию также были получены хорошие результаты. Было установлено, что время заполнения пустого пространства составляло 30 мин, что равно времени заполнения в примере 2-2. Однако отверждение смеси во время сборки заняло длительное время.

Если не применяется сложное уплотнение 18, в случаях, когда отверждение смеси силиконового масла и исходного материала силикагеля занимает более длительное время, ожидается утечка смеси из кабельного ввода 12, поэтому соотношение между силиконовым маслом и исходным материалом из силикагеля должно устанавливаться меньше 8:2.

Судя по результатам в примерах от 2-1 до 2-4, если изолирующий наполнитель 10 изготавливается смешиванием силиконового масла с исходным материалом из силикагеля, соотношение между ними предпочтительно должно устанавливаться в диапазоне от 2:8 до 7:3. Аналогично примеру 1, вязкость смешиваемого силиконового масла предпочтительно должна составлять от 3000 до 30000 сСт.

Учитывая результаты испытания термоциклированием, описанного в примерах 1 и 2, и время, необходимое для отверждения смеси, консистенция после отверждения предпочтительно должна составлять от 280 до 398.

Сравнительный пример

В этом примере гель получали отверждением только силикагеля, имеющегося в свободной продаже (JCR6110 компании Dow Corning Toray Co., Ltd.). Гель использовали для анализа консистенции в соответствии с JIS К22201; долговечности и надежности - с помощью испытания термоциклированием; поверхностной адгезии и времени заполнения пустого пространства - аналогично примеру 1. Результаты показаны в таблице 3.

Как показано в таблице 3, в сравнительном примере изолирующий наполнитель 10 изготавливали с использованием только силикагеля. Консистенция изолирующего наполнителя 10 после отверждения была равна 225, а результаты испытания термоциклированием и испытания на поверхностную адгезию были явно хуже результатов примеров 1 и 2. Пустые пространства в сравнительном примере не исчезали даже через 48 часов. Было установлено, что при одинаковом уровне консистенции после отверждения поверхностная адгезия была хуже, чем в примере 1-5. Этот факт был достаточен для доказательства эффективности использования при получении изолирующего наполнителя 10 смеси кремнийорганической резины или силикагеля с силиконовым маслом.

Из результатов, полученных в примерах 1, 2 и сравнительном примере, понятно, что за счет использования при изготовлении изолирующего наполнителя 10 смеси силиконового масла с кремнийорганической резиной или силикагелем в соответствии с настоящим изобретением можно более значительно улучшить поверхностную адгезию изолирующего наполнителя 10 с различными элементами, включая силовой кабель 11, кабельный ввод 12 и выравнивающий конус 14, в отличие от случая, когда изолирующий наполнитель 10 изготавливается с использованием без модификации имеющегося в свободной продаже материала, доставляемого предварительно в виде силикагеля.

Установлено, что вероятность образования зазора на поверхности раздела между изолирующим наполнителем 10 и силовым кабелем 11 и другими элементами для изолирующих наполнителей 10, использованных в примерах 1 и 2, меньше, и что эти наполнители способны самовосстанавливаться (заполнять зазоры) в течение короткого времени, даже если зазоры образуются на поверхности раздела.

Предполагается, что причиной этого явления является следующее. Состав имеющегося в свободной продаже силикагеля однороден по всему его объему, следовательно, изолирующий наполнитель 10, полученный отверждением этого состава, имеет однородную сшитую структуру по всему его объему. В противоположность этому, согласно настоящему изобретению смесь получают смешиванием исходного материала из кремнийорганической резины или из силикагеля с силиконовым маслом. Смесь заливают в кабельный ввод 12, оставляя в нем локальную неоднородность состава на микроскопическом уровне. Изолирующий наполнитель 10, полученный отверждением смеси такого вида, имеет неравномерное распределение поперечных связей (местами более густое, местами более редкое) и всего лишь ограниченную степень связанности молекул силиконового масла. В результате уменьшается вероятность образования зазора на поверхности раздела между изолирующим наполнителем 10 и силовым кабелем 11 и другими элементами, и отделение, даже если оно происходит на поверхности раздела, может самоустраняться в течение короткого промежутка времени.

Как описано выше, в концевой кабельной муфте 1 согласно представленному варианту осуществления изобретения изолирующий наполнитель 10 состоит из смеси силиконового масла и кремнийорганической резины или из смеси силиконового масла и силикагеля.

В результате изолирующий наполнитель 10, залитый в кабельный ввод 12, имеет превосходную поверхностную адгезию, а также обладает способностью самоустранения дефектов в виде отделения некоторых участков. Такая концевая кабельная муфта 1 имеет более низкую вероятность образования зазора между изолирующим наполнителем 10 и силовым кабелем 11 и другими компонентами, даже когда изолирующий наполнитель многократно подвергается тепловому расширению и термоусадке при использовании в окружающей среде с переменной температурой. Таким образом, создана концевая кабельная муфта 1 сухого типа с повышенными долговечностью и надежностью. Конструкция такой концевой кабельной муфты 1 аналогична конструкции обычной маслонаполненной концевой кабельной муфты, за исключением состава изолирующего наполнителя 10, и поэтому может изготавливаться с малыми затратами. В отличие от маслонаполненной концевой кабельной муфты, в такой муфте утечка масла не может произойти.

Хотя изобретение описано со ссылкой на конкретные варианты его осуществления, однако оно не ограничивается описанными выше вариантами и может видоизменяться, при условии соблюдения объема изобретения.

Например, заливаемый в кабельный ввод изолирующий наполнитель может быть продуктом, получаемым смешиванием смеси исходного материала из кремнийорганической резины и силиконового масла (например, как в примере 1) и смеси исходного материала из силикагеля и силиконового масла (например, как в примере 2-1).

Изобретение также может использоваться в концевой кабельной муфте другой конструкции, отличающейся от описанной выше. Так, на фиг.3 показана другая концевая кабельная муфта согласно настоящему изобретению. В показанной на фиг.3 концевой кабельной муфте 2 выравнивающий конус 24, выполненный из резины, прикрепляют при помощи держателя 29 из эпоксидной смолы и сжимающего устройства 30 таким образом, чтобы он прижимался к изолирующему слою 212 и к наружному полупроводящему слою 213 силового кабеля 21.

Другими словами, концевая кабельная муфта 2 выполняется аналогично концевой кабельной муфте 1 в описанном выше варианте осуществления изобретения с возможностью размещения конца силового кабеля 21 и удлинительного стержня 23, подсоединенного к концу жилы 211 силового кабеля 21, в кабельном вводе 22 и заполнения кабельного ввода 22 изолирующим наполнителем 20. Изолирующий наполнитель 20 состоит из исходного материала из силикагеля и/или из кремнийорганической резины и силиконового масла.

Необходимо понимать, что все раскрытые выше варианты осуществления изобретения приведены лишь в качестве примеров и не ограничивают изобретение. Объем настоящего изобретения определяется его формулой, а не вышеописанными вариантами, и поэтому охватывает все модификации, имеющие аналогичный смысл или подпадающие под объем настоящего изобретения.

Обозначение ссылочных позиций:

1 - концевая муфта силового кабеля для соединения

10 - изолирующий наполнитель

11 - силовой кабель

111 - жила

112 - изолирующий слой

113 - наружный полупроводящий слой

12 - кабельный ввод

13 - удлинительный стержень жилы

14 - резиновый выравнивающий конус

141 - полупроводящий резиновый элемент

142 - изолирующий резиновый элемент

15 - верхняя металлическая насадка

16 - нижняя металлическая насадка

17 - нижняя медная трубка

18 - уплотнение

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ ДЛЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2492201C1 |

| Отверждаемая под воздействием влаги кремнийорганическая композиция | 2015 |

|

RU2682618C2 |

| Электроизоляционная композиция холодного отверждения | 1979 |

|

SU773740A1 |

| СТРОИТЕЛЬНЫЙ БЛОК, СОДЕРЖАЩИЙ КОМПОНЕНТ ИЗ СИЛИКОНОВОГО КАУЧУКА, СПОСОБНЫЙ К БЫСТРОМУ ОТВЕРЖДЕНИЮ В ОБЪЕМЕ | 2008 |

|

RU2486218C2 |

| ТЕРМИЧЕСКИ ОТВЕРЖДАЕМАЯ, ТЕПЛОПРОВОДНАЯ КОМПОЗИЦИЯ СИЛИКОНОВОЙ СМАЗКИ | 2013 |

|

RU2627868C2 |

| КРЕМНИЙОРГАНИЧЕСКИЕ КОМПОЗИЦИИ | 1965 |

|

SU215845A1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СИЛОКСАНОВЫЕ СОЕДИНЕНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2600355C2 |

| МАСЛЯНО-СИЛИКОНОВЫЙ ГИДРОФОБИЗАТОР-ОБЕСПЫЛИВАТЕЛЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2351622C1 |

| МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ В СЕБЯ ВОССТАНОВЛЕННЫЙ ОКСИД ГРАФЕНА, УСТРОЙСТВО, ВКЛЮЧАЮЩЕЕ В СЕБЯ ЭТОТ МАТЕРИАЛ, И СПОСОБ ПРОИЗВОДСТВА ЭТОГО МАТЕРИАЛА | 2013 |

|

RU2654517C2 |

| КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ МАТЕРИАЛОВ | 1992 |

|

RU2011672C1 |

Изобретение относится к концевой муфте силового кабеля для воздушного соединения. В концевой кабельной муфте в кабельном вводе размещены конец силового кабеля и удлинительный стержень, подсоединенный к концу жилы кабеля. Кабельный ввод заполнен изолирующим наполнителем. Изолирующий наполнитель состоит или из смеси силиконового масла и кремнийорганической резины; или из смеси силиконового масла и силикагеля; или из смеси силиконового масла, кремнийорганической резины и силикагеля. Изобретение обеспечивает возможность сжимания герметизирующего материала при обеспечении им защиты от влаги и иных воздействий окружающей среды. 2 н. и 4 з.п ф-лы, 3 табл., 3 ил.

1. Концевая муфта силового кабеля для воздушного соединения, выполненная с возможностью размещения конца силового кабеля и подсоединенного к концу жилы кабеля удлинительного стержня в кабельном вводе и заполнения кабельного ввода изолирующим наполнителем, в которой изолирующий наполнитель состоит из отвержденного в кабельном вводе геля, являющегося продуктом отверждения или смеси силиконового масла и исходного материала из кремнийорганической резины в жидком виде, или смеси силиконового масла и исходного материала из силикагеля в жидком виде, или смеси силиконового масла, исходного материала из кремнийорганической резины в жидком виде и исходного материала из силикагеля в жидком виде.

2. Способ изготовления концевой муфты силового кабеля для воздушного соединения, выполненной с возможностью размещения конца силового кабеля и подсоединенного к концу жилы кабеля удлинительного стержня в кабельном вводе и заполнения кабельного ввода изолирующим наполнителем, включающий в себя этапы, на которых смешивают силиконовое масло или с исходным материалом из кремнийорганической резины в жидком виде, или с исходным материалом из силикагеля в жидком виде, или с исходным материалом из кремнийорганической резины в жидком виде и исходным материалом из силикагеля в жидком виде, заливают любую из указанных смесей в кабельный ввод непосредственно при сборке концевой муфты силового кабеля для воздушного соединения и отверждают залитую смесь.

3. Способ по п.2, в котором соотношение масс силиконового масла и исходного материала из кремнийорганической резины лежит в диапазоне от 9:1 до 20:1.

4. Способ по п.2, в котором соотношение масс силиконового масла и исходного материала из силикагеля лежит в диапазоне от 2:8 до 7:3.

5. Способ по любому из пп.2-4, в котором силиконовое масло имеет вязкость от 3000 до 30000 сСт.

6. Способ по п.2, включающий в себя этапы, на которых осуществляют доставку контейнера с исходным материалом из кремнийорганической резины или из силикагеля и другого контейнера, содержащего силиконовое масло, на участок сборки концевой муфты силового кабеля для воздушного соединения; смешивают вышеуказанные компоненты на участке сборки и затем заливают полученную смесь в кабельный ввод.

| JP2004015945 А, 15.01.2004 | |||

| ГЕРМЕТИЗИРУЮЩИЕ МАТЕРИАЛЫ С МИКРОСФЕРАМИ В КАЧЕСТВЕ НАПОЛНИТЕЛЯ | 2005 |

|

RU2365012C2 |

| Устройство для обработки плоских поверхностей деталей | 1983 |

|

SU1166975A1 |

| JPH0680338 U, 08.11.1994 | |||

| JPH09275611 A, 21.10.1997 | |||

Авторы

Даты

2014-11-20—Публикация

2010-10-05—Подача