Область техники, к которой относится изобретение

Настоящее изобретение относится к частичному или полному устранению усадочных раковин в отливаемых слитках. Конкретнее, изобретение относится к частичному или полному устранению таких раковин, образующихся в процессе непрерывного литья в кристаллизатор с прямым охлаждением (DC) металлических слитков, особенно (но не исключительно) слитков из алюминия и алюминиевых сплавов.

Уровень техники

Металлические слитки, особенно выполненные из алюминия или алюминиевых сплавов, можно формировать по технологии непрерывного литья в кристаллизатор с прямым охлаждением (DC), в которой расправленный металл подают через верхний торец охлаждаемого кругового (обычно прямоугольного) кристаллизатора, в то время как опору слитка (так называемый "нижний блок") постепенно принуждают опускаться из исходного положения, закрывая нижний торец кристаллизатора. Кристаллизатор охлаждает тело расплавленного металла в кристаллизаторе по периферии до тех пор, пока периферическая поверхность не станет достаточно твердой, чтобы нести саму себя и не допускать протекания расплавленного металла из горячего центра слитка. Таким образом, при постепенном опускании опоры слитка, слиток растет до заданной длины по мере того, как расплавленный металл непрерывно подают в кристаллизатор с верхнего торца. Для способствования процессу охлаждения, на поверхность слитка непосредственно под нижним торцом слитка льют охлаждающую воду.

Когда слиток достигает заданной длины, подачу расправленного металла прекращают, а опора слитка остается зафиксированной, неся вес слитка. По мере охлаждения и затвердевания слитка металл усаживается и уменьшается в размере. Так как охлаждение начинается с периферических поверхностей слитка, последней охлаждается и затвердевает сердцевина слитка на его верхнем конце, и усадка металла становится видимой в виде раковины, образующейся в центре верхней поверхности слитка. Если раковину оставить после полного охлаждения слитка, то с тем чтобы придать слитку плоскую верхнюю поверхность, верхний конец слитка обычно срезают под раковиной. Хотя отрезанный при этом металл можно использовать повторно, эта процедура затратна и неэффективна. Если же раковину не удалить, то при прокатке слитка может появиться дефект, известный как «аллигаторинг». При этом возникают конусные формы (напоминающие челюсти аллигатора), проходящие от двух прокатываемых поверхностей слитка, и при продолжении прокатки сходящиеся друг с другом, что приводит к образованию двухслойного ламината, который приходится отправлять в металлолом.

В прошлом компенсацию усадки металла обеспечивали, оставляя резервуар расплавленного металла выше номинальной «верхней поверхности» слитка так, чтобы после формирования раковины имелся дополнительный расплавленный металл, который мог бы опуститься в нее. Как разъясняется, например, в патенте США 3262165 (A.J. Ingham, 26 июля 1966 г.), это можно сделать, снабдив головку кристаллизатора изолированными стенками, которые частично можно заполнить лункой расправленного металла, расплавленное состояние которого поддерживается за счет изоляции. В другом варианте компенсацию усадки можно выполнить, предусмотрев гибкие утепленные футеровочные надставки, которые тоже создают изолированное пространство над слитком для сохранения лунки расплавленного металла. Такие футеровки, например, раскрываются в патенте США 4081168 (R.E. Atterbury, 28 марта 1978 г.). Использование таких «горячих надставок» не удобно для непрерывного литья в кристаллизатор с прямым охлаждением и опять же, могут требоваться удаления излишка металла с верхней части слитка, так как расплавленный резервуар сам охлаждается и затвердевает при контакте со слитком как таковым.

Автор в вышеупомянутом патенте также предложил повторяющуюся доливку на отвердевающую массу, то есть добавление расплавленного металла в раковину при формировании последней. Однако это решение в целом неприменимо для устройства с прямым охлаждением, так как расплавленный металл в каналах и желобах над кристаллизатором обычно затвердевает после прекращения операции основного литья, а какое-либо точное управление, позволяющее заполнять раковину без того, чтобы металл проливался, в целом не было возможным.

Европейская заявка на изобретение ЕР 0150670 (С. Alborghetti, 07 августа 1985 г.) раскрывает литейное устройство, в котором уровень металла в кристаллизаторе или лотке регулируют, измерительной катушкой измеряя величину вихревых токов, которая пропорциональна расстоянию от катушки до жидкого металла. Контроль этих расстояний применяется при электромагнитном литье алюминия, но не при литье с прямым охлаждением.

В патентной публикации США 2010/0032455 (Cooper и др., 11 февраля 2010 г.) раскрывается система управляющего штифта, используемая для управления потоком расплавленного металла в системе распределения для литья. Управляющий штифт контролирует расход расплавленного металла через желоб и при нулевом расходе включает подогрев управляющего штифта или желоба для предотвращения отверждения находящегося в желобе металла.

Раскрытие изобретения

Пример осуществления изобретения обеспечивает способ полного или частичного устранения усадочной раковины в металлическом слитке, полученном в процессе непрерывного литья с прямым охлаждением. Способ включает в себя литье металлического слитка путем подачи расплавленного металла из желоба в кристаллизатор с прямым охлаждением для формирования прямостоящего слитка, имеющего верхнюю поверхность на заданной высоте. После завершения литья нижний носик желоба предпочтительно удерживают под верхней поверхностью в расправленном металле в центре или вблизи центра верхней поверхности слитка. Поток металла через желоб прерывают, поддерживая достаточно тепла в находящемся в желобе металле и в подаваемом в желоб металле для сохранения металла в расплавленном состоянии для последующей подачи через желоб. Частичной усадочной раковине дают возможность сформироваться в верхней поверхности слитка по мере усаживания и сокращения в размере металла слитка. Предпочтительно до того, как частичная раковина обнажит нижний носик желоба, частичную усадочную раковину по меньшей мере частично наполняют, а предпочтительно - заполняют или переполняют расплавленным металлом, не допуская полной либо значительной утечки расплавленного металла из раковины, после чего поток металла через желоб прерывают. Этапы обеспечения возможности формирования частичной усадочной раковины в верхней поверхности с последующим по меньшей мере частичным наполнением, а предпочтительно - заполнением или переполнением частичной усадочной раковины расплавленным металлом из желоба до того, как раковина обнажит нижний носик, повторяют по меньшей мере один раз, а предпочтительно (если требуется полное устранение раковины) - до момента, когда никакая дальнейшая усадка или сокращение металла слитка в размерах не будет вызывать усадки или сокращения в размерах какой-либо части верхней поверхности ниже заданной высоты. Затем желоб убирают от соприкосновения с расплавленным металлом слитка, а всем частям слитка дают охладиться до температуры полного затвердевания металла.

Используемый здесь термин «частичная усадочная раковина» означает раковину, представляющую собой только часть размера полной раковины, получающейся в результате усадки и сокращения объема металла, которая образуется в слитке после полного охлаждения в случае если не предпринимается каких-либо мер наполнения раковины. То есть частичная усадочная раковина представляет собой раковину заданной глубины, меньшей, чем глубина полностью сформированной усадочной раковины.

Термин «по меньшей мере частичное наполнение» частичной усадочной раковины включает в себя переполнение такой раковины, точное заполнение такой раковины или только частичное наполнение такой раковины. Термины «переполнение» или «переполненный» означают, что высота введенного в частичную усадочную раковину металла превышает уровень, на котором находится окружающий твердый ободок, но без значительной утечки расплавленного металла из раковины. Это становится возможным благодаря поверхностному натяжению расплавленного металла, которое позволяет сформироваться ограничивающему повернутому вниз мениску вокруг периферии лунки при ее поднятии на некоторое расстояние над ободком раковины. Термин «заполнение» такой раковины означает, что раковину наполняют так, что поверхность лунки металла достигает, но не превышает высоты окружающего раковину твердого ободка. Очевидно, что термин «частичное наполнение» означает введение количества металла, меньшего, чем требуется для «заполнения». Если «переполнение» не осуществляют на всех этапах, то его предпочтительно осуществляют на одном или нескольких последних этапах. Переполнение обеспечивает наличие большего количества расплавленного металла для подачи в частичную усадочную раковину по мере охлаждения, и этот избыток становится более важным на более поздних этапах, когда объемы раковин становятся меньше. Предпочтительно, чтобы все этапы наполнения включали в себя либо заполнение, либо переполнение частичных усадочных раковин. В целях упрощения, используемые ниже термины «заполнение раковины», «этапы заполнения» и им подобные применяются в качестве общих терминов, охватывающих и частичное наполнение, и заполнение, и переполнение раковины, если только контекст не подразумевает на то, что указывается какая-либо конкретная степень наполнения. Следует также понимать, что данные термины относятся к заполнению частичных усадочных раковин.

Повторение этапов наполнения обычно дает слиток, имеющий на верхней поверхности ступенчатую приподнятую «корону», особенно когда выполняют переполнение. Однако, когда головная часть слитка сокращается в объеме, металл в ней может затвердеть так, что образуется ступенчатая корона даже только при частичном наполнении.

Этапов наполнения может быть только два, но обычно выполняют не менее трех и до 15 и более. Паузы между этими этапами обычно достаточно долгие для того, чтобы затвердел металл на периферии лунки в слитке и произошла усадка, достаточная для образования сформированной частичной усадочной лунки, то есть чтобы имелось измеряемое снижение высоты поверхности лунки металла. Предпочтительно длительность паузы ограничивают с тем, чтобы нижний носик подающего металл желоба не успел оказаться на воздухе.

Другим примером осуществления изобретения предлагается способ устранения усадочной раковины в металлическом слитке, полученном литьем с прямым охлаждением. Способ включает в себя литье металлического слитка путем подачи в кристаллизатор с прямым охлаждением расплавленного металла из желоба для формирования прямостоящего слитка, имеющего верхнюю поверхность на заданной высоте. После завершения литья поток металла через желоб прерывают, поддерживая достаточно тепла в находящемся в желобе металле и в подаваемом в желоб металле для сохранения металла в расплавленном состоянии для последующей подачи через желоб.

Частичной усадочной раковине дают возможность сформироваться в верхней поверхности слитка по мере усаживания и сокращения в размере его металла, а затем частичную усадочную раковину переполняют, не допуская полной либо значительной утечки расплавленного металла из частичной раковины, после чего поток металла через желоб прерывают.

Этапы обеспечения возможности формирования частичной усадочной раковины в верхней поверхности, последующего переполнения частичной усадочной раковины расплавленным металлом из желоба с последующим прерыванием потока металла через желоб повторяют по меньшей мере один раз. Повторение этапов прекращают, когда никакая дальнейшая усадка или сокращение металла слитка в объеме не будет вызывать усадки или сокращения в объеме какой-либо части верхней поверхности ниже заданной высоты. Затем желоб убирают от соприкосновения с расплавленным металлом слитка, а всем частям слитка дают охладиться до температуры полного затвердевания металла.

Начало каждой операции наполнения раковины можно определить по графику, либо по измеренной высоте зоны поверхности лунки металла по мере ей опускания в слиток. Если известна скорость усадки слитка, то операции наполнения раковины можно распределить по времени таким образом, чтобы они происходили через интервалы времени, достаточные для формирования частичных усадочных раковин достаточной глубины. Однако более предпочтительно измерять глубины частичных усадочных раковин, а операции наполнения начинать, когда значения глубины достигают заданных уровней согласно измерениям. Измерения глубины раковины можно осуществлять несколькими методами, например, она может определяться визуально оператором (который, визуально определив образование раковины необходимой глубины, задействует переключатель) или автоматически с помощью датчика, например, с помощью лазерного измерителя высоты поверхности или оптического прибора, предназначенных для запуска операции наполнения автоматически при обнаружении заданной глубины частичной усадочной раковины.

Однако глубину частичных усадочных раковин предпочтительнее всего обнаруживать с применением датчика, индуцирующего электрический ток в расплавленном металле и использующем силу индуцированного тока в качестве индикатора глубины раковины. Если используется датчик, работающий вблизи поверхности расплавленного металла, например, датчик, индуцирующий электрические токи, предпочтительно поднимать датчик выше по мере осуществления последовательных этапов наполнения для того, чтобы не допустить контракта датчика с расплавленным металлом, наполняющим частичную усадочную раковину. Такой подъем или повышение уровня датчика можно выполнять поэтапно (например, после завершения каждого этапа наполнения, но более предпочтительно выполнять непрерывно с неизменной скоростью, пригодной для недопущения нежелательного соприкосновения датчика с металлом. Разницу измеренного удаления датчика от расплавленного металла можно сообщать логическому контроллеру, рассчитывающему высоту поверхности раковины независимо от движения датчика и определяющему момент прекращения текущего этапа наполнения и момент начала следующего этапа наполнения после соответствующей паузы.

Несмотря на то, что расплавленный металл можно непрерывно вводить в частичную раковину по мере ее формирования, то есть без пауз между этапами наполнения раковины, сложно должным образом управлять скоростью наполнения для предупреждения утечки металла, особенно если слиток - один из нескольких слитков, у которых одновременно выполняют наполнение раковины (как зачастую бывает в литейных устройствах с литейным столом, на котором одновременно работают несколько кристаллизаторов прямого охлаждения). Поэтому желательно наполнять раковину за некоторое количество дискретных этапов разделенных паузами, в течение которых подачу металла в раковину прекращают, а металлу дают охладиться и сократиться в объеме без вмешательства извне. Пауза между всеми этапами наполнения позволяет частичной усадочной раковине переформироваться до глубины, позволяющей выполнить следующий этап наполнения без риска того, что заливаемый сверху ранее затвердевшего металла новый расплавленный металл приведет к образованию «складки» (дефекта, который обычно не допускается при отправке слитка на прокатный стан). Минимальная продолжительность паузы зависит от скорости охлаждения и сокращения объема расплавленного металла, что в основном зависит от охлаждающего воздействия воды, которая обычно обтекает слиток в ходе данной операции, и от теплопроводности сплава, из которого отливают слиток. Несмотря на то, что это подразумевает разные значения минимальной продолжительности, она обычно не бывает меньшей 5 секунд, часто - не меньшей 10 секунд и чаще всего - не меньше 15 секунд. Это позволяет сказать, что минимум обычно находится в интервале 5-15 секунд, а более нормально - в интервале от 10 до 15 секунд. Следовательно, количество этапов наполнения определяется некоторым или всеми из следующих параметров: длительность указанных пауз, время, требующееся для выполнения каждого этапа наполнения, и время, требуемое для устранения раковины до требуемой степени, или количество расплавленного металла, располагаемого для этапов наполнения. Количество располагаемого расплавленного металла само может быть определено по количеству расплавленного металла в расходном желобе и в лотке, питающем желоб (после завершения самой операции литья), или по скорости охлаждения расплавленного металла, так как металл становится непригодным для наполнения раковины после его остывания до температуры застывания.

Хотя примеры осуществления могут быть применены для полного устранения усадочной раковины, их также можно применить для частичного устранения раковины, то есть для частичного наполнения раковины. Частично наполнять раковину все равно лучше, чем совсем не наполнять ее, так как меньше металла придется отправлять в брак перед прокаткой или после нее. Кроме того, только частичное устранение раковины может быть нужным, если по завершении самой операции литься для устранения раковины остается недостаточно расплавленного металла. Более того, так как слитки все еще обычно охлаждают водой в процессе наполнения раковины, форма частичных раковин меняется и они становятся уже по мере хода наполнения и продолжения охлаждения со сторон, поэтому даже если остающаяся раковина распространяется ниже заданной высоты верхней поверхности раковины, такая раковина вытесняет из слитка меньше металла, чем «естественная» раковина (то есть сформировавшаяся без операций наполнения) той же глубины.

Наличие расплавленного металла для этапов наполнения по завершении операции литья может обеспечиваться различными путями. В конце литья снабжающую металлом кристаллизатор металлоплавильную печь часто отклоняют назад с целью прерывания потока металла в кристаллизатор. Однако расплавленный металл все еще присутствует в лотках или в других каналах подачи расплавленного металла от печи в кристаллизатор. Для поддержания уровня расплавленного металла в лотках перед отклонением печи можно использовать одну или несколько перегородок, чтобы сохранить расплавленный металл для наполнения раковины. Однако если металл кристаллизуется в лотках или питающих кристаллизатор желобах, то для наполнения раковины не будет иметься доступного металла. Если ожидается слишком быстрое охлаждение металла, то кристаллизацию можно отсрочить или предотвратить подачей в расплавленный металл дополнительного тепла. Это, например, можно сделать, снабдив лотки и/или желоба нагревателями (например, электронагревателями, установленными в стенках лотков и/или желобов или погруженными в металл) или путем подвода тепла снаружи лотков или желобов, например, направив пламя (к примеру, пропановой горелки или аналогичного устройства) на наружные поверхности деталей. Можно комбинировать перегородки для металла и нагреватели лотков/желобов.

Примеры осуществления можно использовать для литья однослойных слитков (иллюстрированных ниже) или многослойных слитков, то есть слитков с сердцевиной и по меньшей одним плакирующим слоем. В последнем случае плакирующие слои обычно достаточно тонки по сравнению с сердцевиной, поэтому практически компенсировать усадку металла не требуется, а примеры осуществления используются для более толстого срединного слоя.

Примеры осуществления можно выполнять в ходе литья из различных металлов, включая чугун, медь, магний, алюминий и их сплавы. В общем, способ пригоден для любого металла, для которого свойственно формировать усадочную раковину, а если требуется переполнение - для любого металла, не смачивающего свою твердую поверхность (что позволяет выполнять переполнение). Особо пригодны алюминий и его сплавы.

Краткое описание чертежей

Примеры осуществления изобретения подробно описываются ниже со ссылкой на сопроводительные чертежи, на которых:

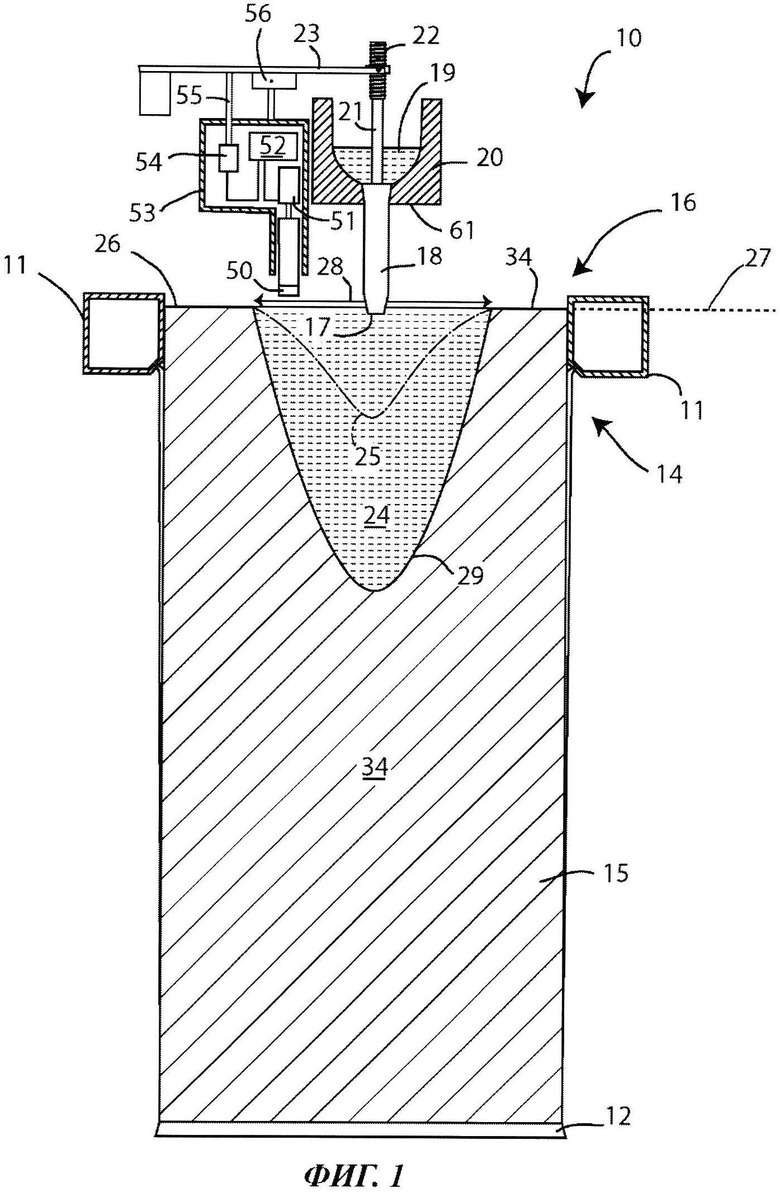

Фиг.1 является упрощенным схематическим представлением, показывающим устройство литья с прямым охлаждением в конце операции литья, содержащее устройство согласно примеру осуществления изобретения;

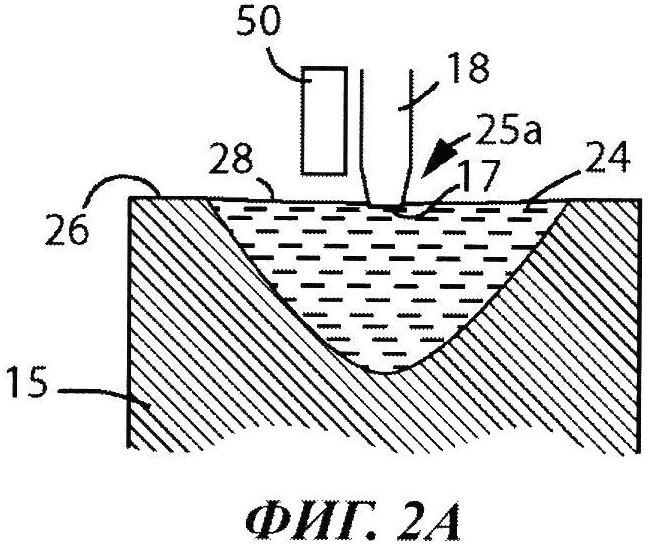

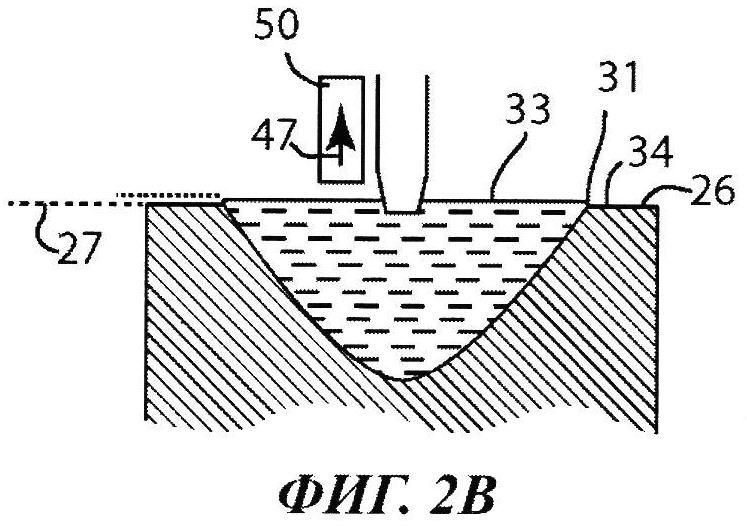

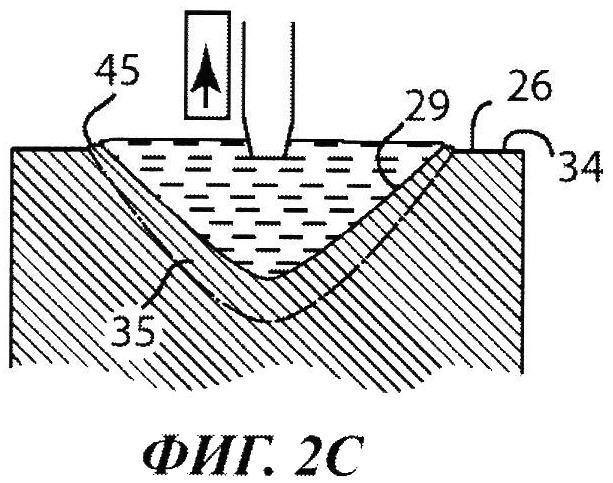

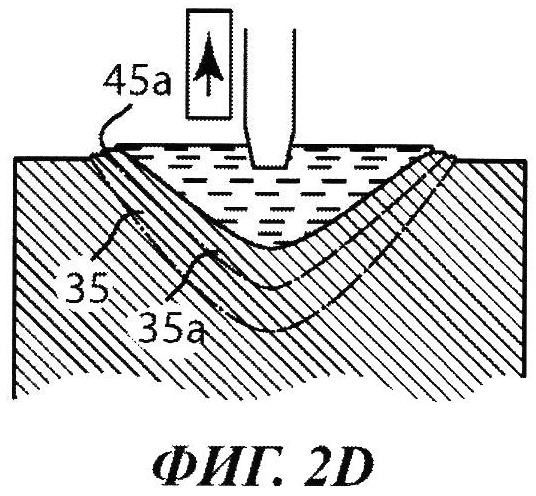

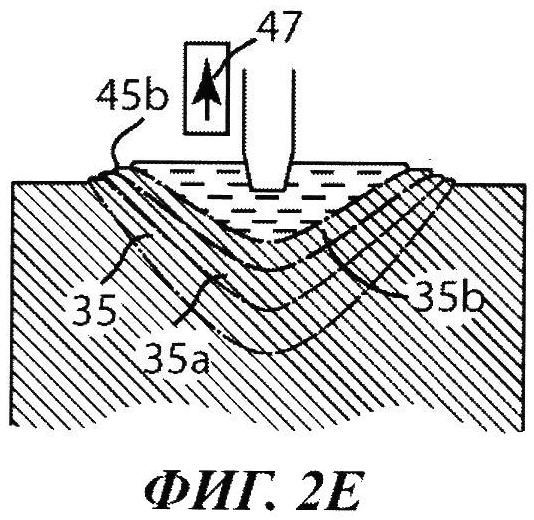

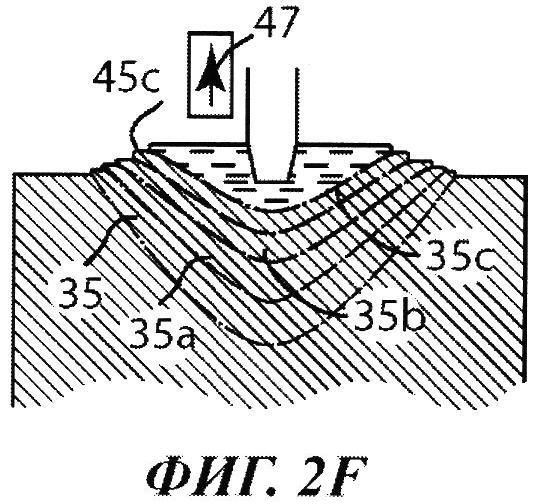

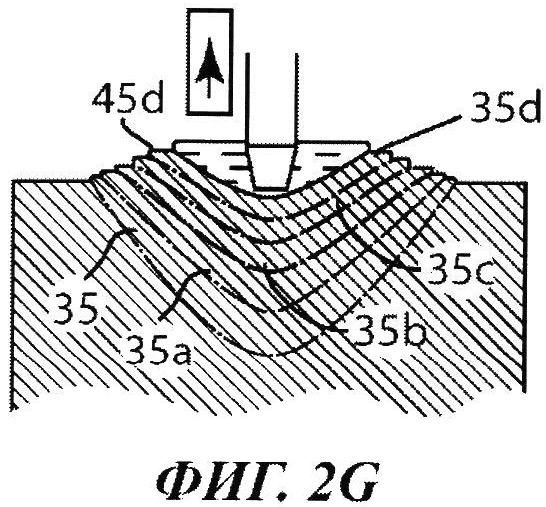

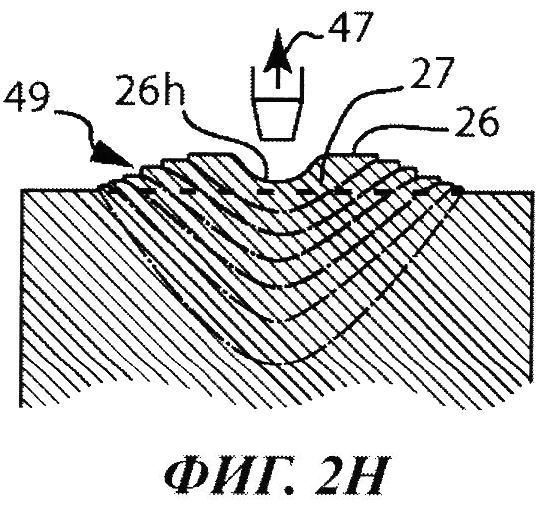

Фигуры 2А-2Н схематически изображают слиток на последовательных стадиях образования и устранения усадочной раковины;

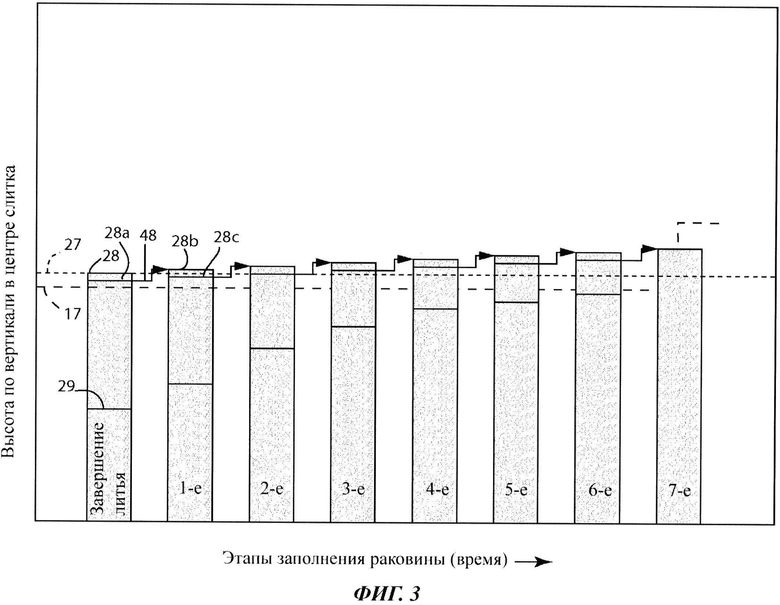

Фиг.3 является графическим представлением этапов заполнения с фигур 2А-2Н;

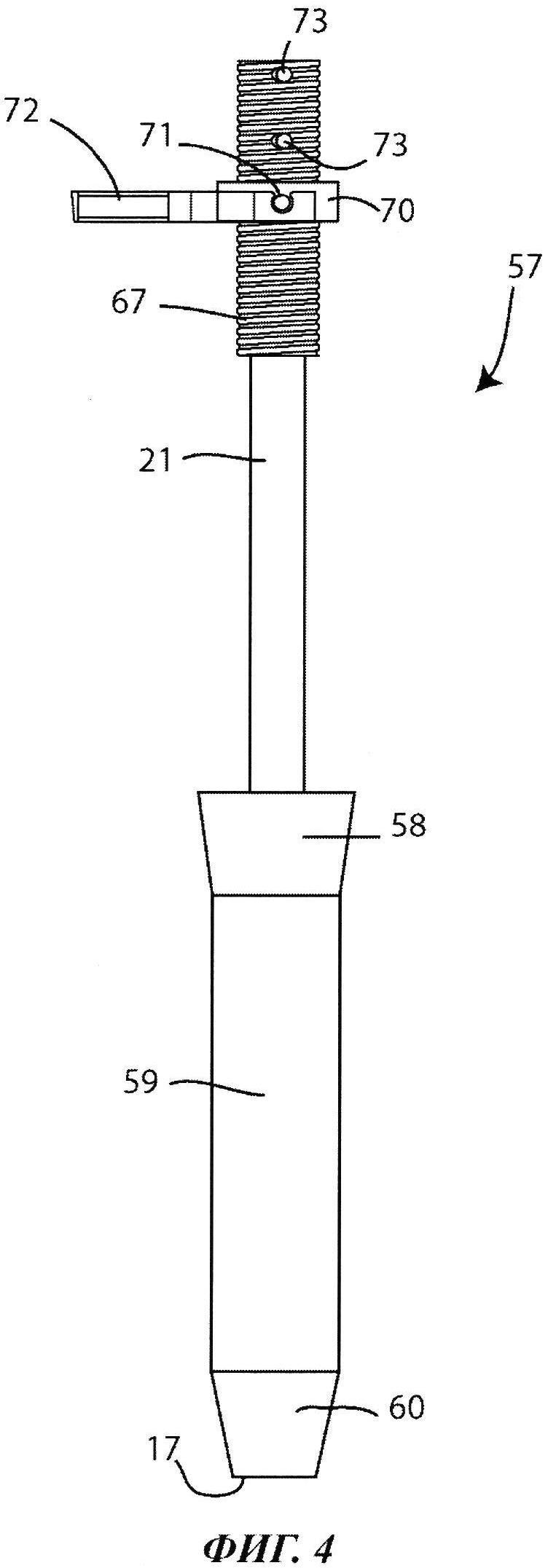

Фиг.4 представляет вид сбоку желоба для подачи расплавленного металла в кристаллизатор, содержащего управляющий штифт;

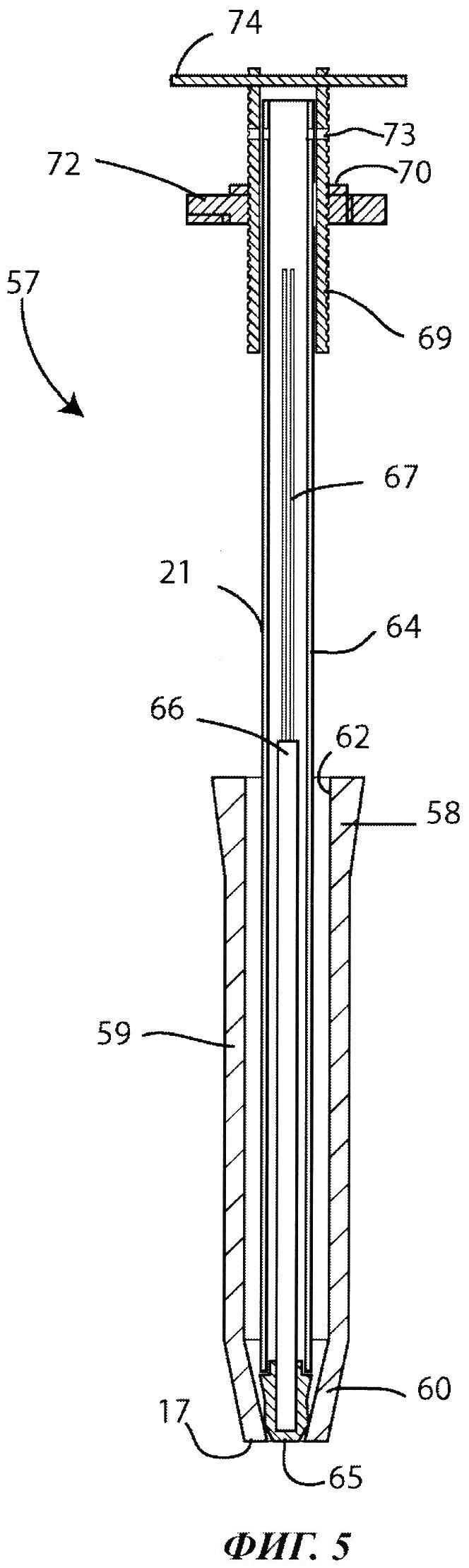

Фиг.5 представляет вертикальное сечение желоба и управляющего штифта с фиг.4;

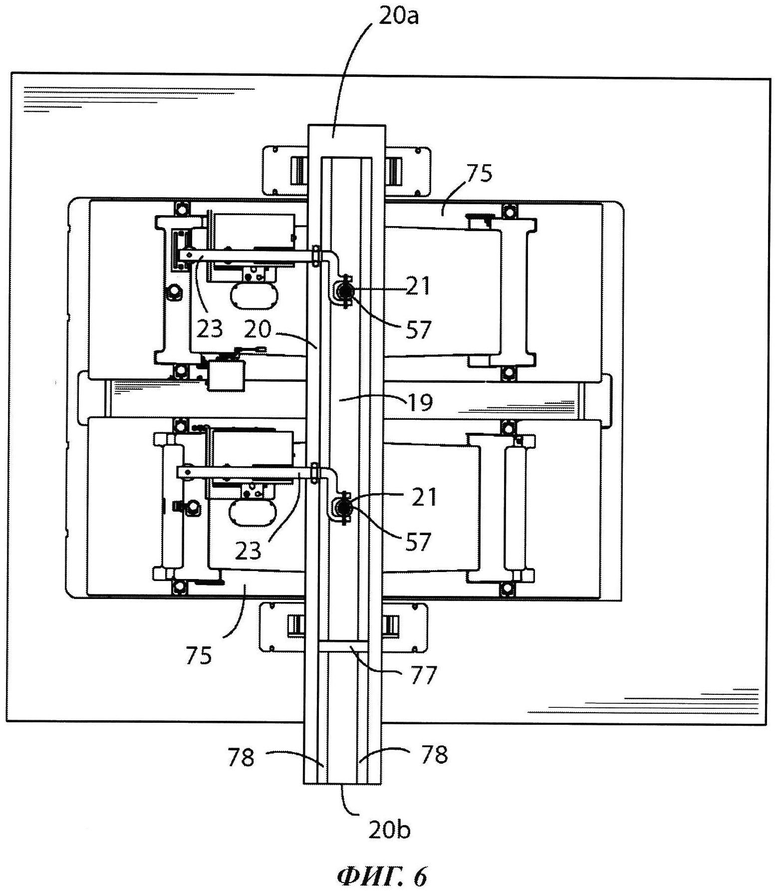

Фиг.6 представляет вид сверху литейного стола для одновременной отливки двух слитков, управляемого согласно описанным примерам;

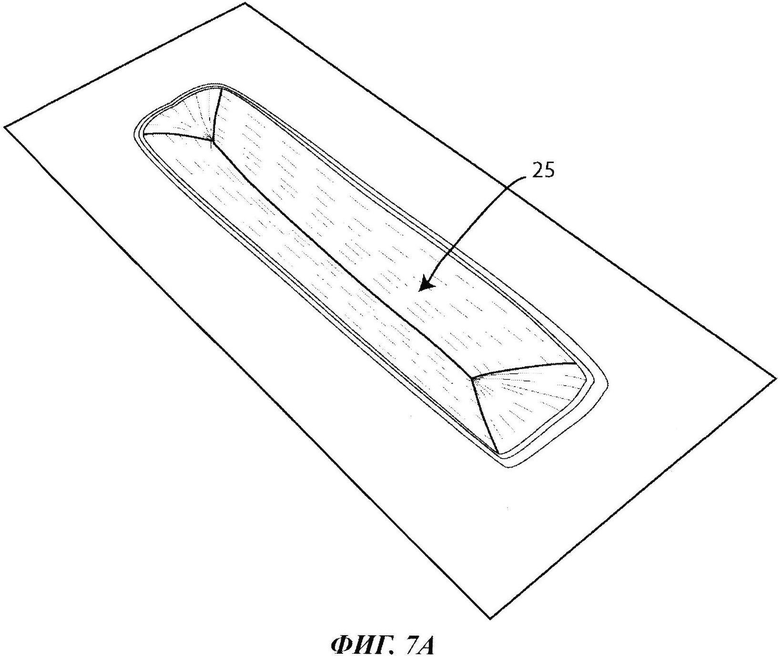

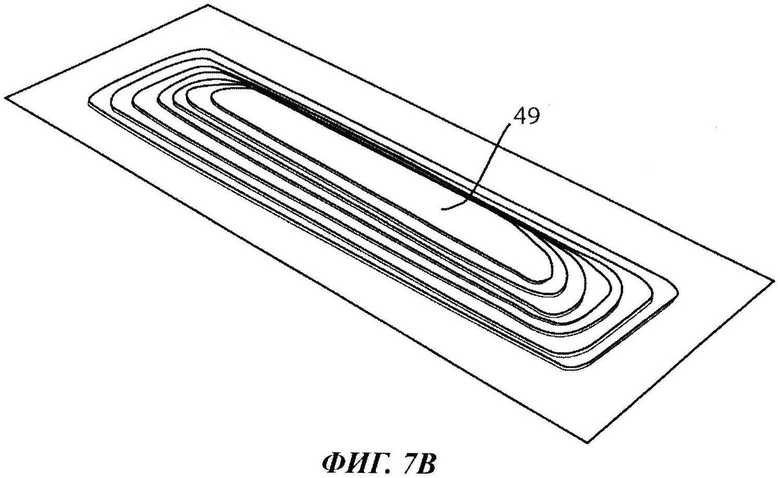

Фигуры 7А и 7В представляют собой изображения, полученные на основе фотографий верхних частей слитков, выполненных без попытки устранения усадочной раковины (Фиг.7А) и с компенсацией усадки металла согласно примеру осуществления изобретения (Фиг.7В); и

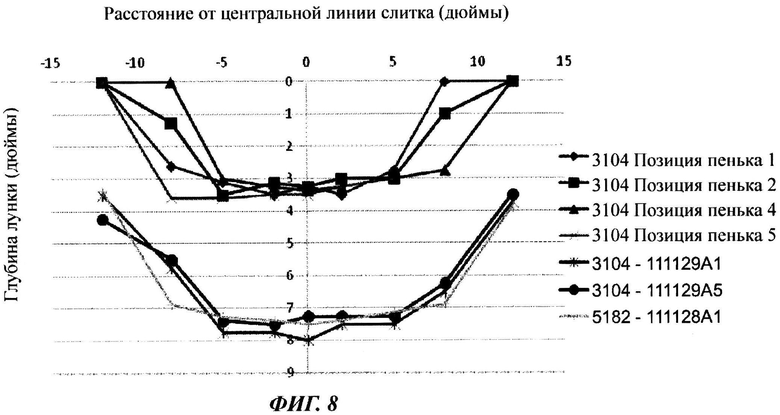

Фиг.8 представляет график, показывающий этапы компенсации раковины в головной части слитка при отливке слитка как описано в Примере 2 последующего описания.

Осуществление изобретения

Используемый здесь для описания кристаллизатора термин «кольцевой» означает кристаллизатор, имеющий существенно непрерывную стенку или литьевую поверхность любого необходимого профиля, охватывающую или описывающую литейную полость, имеющую вход и выход. Стенка кристаллизатора часто имеет прямоугольный или квадратный профиль, но может быть круглой или иметь другой симметричный или даже несимметричный профиль для получения слитков соответствующего поперечного сечения. При необходимости опоясывающая стенка кристаллизатора может быть регулируемой по длине и/или профилю, например с помощью торцевых стенок, выполненных с возможностью перемещения между парой параллельных боковых стенок с целью изменения площади поперечного сечения и профиля литейной полости, ограничиваемой стенками. В такой конструкции, хотя торцевые стенки могут и не составлять единого целого с боковыми стенками, все стенки прилегают друг к другу настолько плотно, что составленная из боковых и торцевых стенок составная стенка является существенно непрерывной и не допускает вытекания металла.

Фиг.1 является упрощенным схематическим видом в вертикальном разрезе прямостоящего устройства 10 непрерывного литья с прямым охлаждением в момент завершения операции литья. Устройство включает в себя водоохлаждаемый кристаллизатор 11 непрерывного литья, предпочтительно на виде сверху в плане имеющий прямоугольную кольцевую форму, с допущением вариантов круглого или другого сечения, и нижний блок 12, в процессе литейной операции постепенно перемещаемый вертикально вниз соответствующим опорным средством (не показано), из верхнего положения, в котором он закрывает и герметизирует нижний торец 14 кристаллизатора 11, в нижнее положение (показано на иллюстрации), в котором он поддерживает полностью сформированный литой слиток 15. В процессе литься слиток формируется путем введения расплавленного металла в верхний конец 16 кристаллизатора через вертикальный полый желоб 18 или через эквивалентный механизм подачи металла при медленном опускании нижнего блока 12. Расплавленный металл 19 подают в желоб 18 из металлоплавильной печи (не показана) по лотку 20, образующему над кристаллизатором горизонтальный канал. Желоб 18 окружает нижний конец управляющего штифта 21, регулирующего и периодически перекрывающего поток расплавленного металла через желоб так, как это будет полнее описано далее по тексту. Верхний конец 22 управляющего штифта 21 выступает из желоба вертикально вверх. Верхний конец 22 шарнирно соединен с управляющим рычагом 23, опускающим или поднимающим управляющий штифт для регулирования или прекращения подачи потока расплавленного металла через желоб. В процессе литья управляющий штифт 21 управляющим рычагом 23 удерживается в поднятом положении, чтобы расплавленный металл беспрепятственно и быстро по желобу 18 поступал в кристаллизатор 11. Для выполнения литья лоток 20 и желоб 18 опускают настолько, чтобы нижний носик 17 желоба погрузился в расплавленный металл, образующий лунку 24 в отливочном зародыше, чтобы расплавленный металл не расплескивался, и чтобы в нем не возникало турбулентности. При этом минимизируется образование оксида, а свежий расплавленный металл подается под пленку оксида, формирующую верх лунки металла. Носик также может быть оснащен распределительным мешком (не показан) в форме металлической сетчатой ткани, который помогает распределять и фильтровать расплавленный металл при его поступлении в кристаллизатор. По завершении литья управляющий штифт 21 перемещают в нижнее положение, в котором он блокирует желоб и полностью перекрывает прохождение расплавленного металла через желоб, тем самым прекращая подачу расплавленного металла в кристаллизатор. На то время нижний блок 12 больше не опускается, или еще опускается немного, а вновь отлитый слиток 15 с остающимся в кристаллизаторе 11 верхним концом остается на месте, поддерживаемый нижним блоком 12. В процессе выполнения литья на наружность слитка 15 льется вода из проемов кристаллизатора, расположенных по кругу его нижней периферии, и предпочтительно это продолжается после прекращения литья. Лунка расплавленного металла 2 остается выше границы с полностью затвердевшей зоной 34 слитка. Со временем при дальнейшем охлаждении и затвердевании слитка граница 29 раздела поднимается через слиток, а лунка металла усаживается и в конце концов исчезает, когда слиток становится полностью твердым. На границе 29 раздела из твердой поверхности растут твердые дендриты и сокращаются в размере, затягивая в себя окружающий расплавленный металл и вызывая уменьшение высоты поверхности лунки 24 металла, что приводит к образованию усадочной раковины 25 после полного затвердения слитка. В точке завершения литья, но перед последующим охлаждением, верхняя поверхность 26 слитка находится на требуемой заданной высоте 27, показанной на иллюстрации, а поверхность 26 является существенно плоской, даже если в слитке еще имеется лунка 29 металла, окруженная затвердевшим металлом полностью твердой зоны 34 на поверхности. Заданная требуемая высота 27 представляет собой целевое положение верхнего конца слитка, которое должно быть достигнуто в случае отсутствия усадки металла. Однако по мере остывания и затвердевания слитка далее после завершения литья металл усаживается и сокращается в размерах и в конце концов в центре верхней поверхности 26 образуется усадочная раковина 25, которая достигает значительной глубины под заданной высотой 27 поверхности. Например, для слитков товарных размеров обычны раковины глубиной от 100 до 150 мм и более. Усадка происходит в центральной зоне 28 верхней поверхности, в целом соответствующей поверхности лунки 24 расплавленного металла в конце процесса литья. Зона 28 отстоит внутрь от сторон и торцов слитка 15, так как эта часть слитка остывает и затвердевает позже сторон и торцов, на которых тепло теряется быстрее.

Согласно примеру осуществления, металл в желобе 18 и металл в лотке 20, питающем желоб, после завершения процесса литья сохраняют в расплавленном состоянии предпочтительно так, как это описано полнее далее по тексту. Затем начинается усадка и в верхней поверхности 26 слитка начинает образовываться усадочная раковина 25, формируя частичную раковину, расплавленный металл из желоба 18 доставляют в лунку 24 расплавленного металла, чтобы поднять поверхность расплавленного металла и таким образом заполнить частичную раковину для компенсации усадки. Эту операцию заполнения можно повторять последовательно в несколько разделенных паузами этапов, каждый раз позволяя сформироваться частичной раковине, а затем доставляя расплавленный металл в лунку расплавленного металла 24 и выжидая некоторое время последующей усадки. Такое поэтапное повторяемое заполнение описывается далее со ссылкой на Фиг.2А - Фиг.2Н сопроводительных чертежей. На этих чертежах, а также на Фиг.1 позицией 50 обозначен датчик высоты поверхности, используемый для контроля и управления операциями доливки расплавленного металла. Датчик 50 предпочтительно располагают как можно ближе к желобу 18 для измерения высоты лунки расплавленного металла, непосредственно окружающей желоб. Также следует отметить, что Фиг.2А - Фиг.2Н изображают только верхние части слитка гораздо большей высоты.

Фиг.2А изображает слиток и устройство через небольшое время после завершения литья, то есть вскоре после ситуации, показанной на Фиг.1. Распределительный мешок (если таковой имеется) был удален из желоба, а датчик 50 высоты поверхности был расположен вблизи поверхности слитка. По полученной от датчика 50 информации, слиток 15 оставлен стоять после литья до тех пор, пока область 28 верхней поверхности 26 не опустится на заданную малую величину (например, всего на 2 мм) для формирования частичной усадочной раковины 25а (которая на этом виде очень неглубокая). Поверхностной зоне 28 не дают достаточно времени, чтобы опуститься настолько, сколько нужно для создания полностью сформированной усадочной раковины 25, показанной на Фиг.25. Фактически, поверхностной зоне предпочтительно не дают опуститься настолько, чтобы обнажился нижний носик 17 желоба, что может открыть доступ воздуха к расправленному металлу в желобу. После того как примыкающая к желобу поверхностная зона 28 опустится на заданную величину, расплавленный металл подают из желоба 18 в лунку 24 для того, чтобы заполнить (по меньшей мере частично) частичную усадочную камеру 25а и предпочтительно, переполнить ее, как показано на Фиг.2В. То есть, достаточное количество расплавленного металла вводят в лунку 24 для того, чтобы заполнить частичную раковину до высоты, большей высоты окружающих затвердевших частей 34 верхней поверхности 26, то есть до положения выше заданной высоты 27 поверхности слитка. Выполнить заполнение выше высоты непосредственно примыкающих затвердевших частей 34 верхней поверхности возможно ввиду того, что по периферии лунки 24 расплавленного металла формируется повернутый вниз мениск 31, а поверхностное натяжение внутри расплавленного металла удерживает лунку в горизонтальных пределах частичной раковины 25а, даже если верхняя поверхность 33 лунки находится выше высоты 27 окружающего слитка, что показано точечным пунктиром. Разумеется, количество подаваемого из желоба 18 расплавленного металла предпочтительно не должно быть столь большим, чтобы расплавленный металл вытекал из частичной раковины 25а и разливался по окружающей поверхности слитка, хотя на практике допускаются небольшие и незначительные проливы из частичной раковины. В целом, поверхность 33 может быть выше окружающих затвердевших частей 34 слитка на величину до 8 мм, хотя предпочтительно, чтобы это превышение составляло 4-6 мм.

После того, как частичная раковина 25а переполнилась до необходимой степени, что определяется датчиком 50, подачу расплавленного металла через желоб временно прекращают и дают слитку охладиться. За это время, как показано на Фиг.2C, граница раздела 29 твердой и жидкой фаз в слитке поднимается за счет охлаждения и затвердения, образуя новый твердый слой 35, а размер лунки 24 металла соответственно уменьшается. Новый слой 35 твердого металла доходит до поверхности 26 вокруг усаживающейся лунки 24 и формирует по краю лунки ободок 45. Ободок поднят относительно окружающих твердых зон 34 благодаря переполнению частичной раковины 25а и за счет того, что металл в слое 35 остывает относительно быстро, затвердевая до того, поверхность периферических частей лунки 24 опустится вниз в результате усадки.

После того как слитку дали охладиться некоторое время после этапа, изображенного на Фиг.2B, верхняя поверхность 33 расплавленного металла лунки кроме части, формирующей ободок 45, показанный на Фиг.2C, утягивается вниз усадкой металла и сокращением его в размерах, образуя следующую частичную усадочную раковину (не показана). По достижении следующей частичной усадочной раковиной заданной глубины, контролируемой датчиком 50, желоб 18 опять открывают, и расплавленный металл снова течет в лунку, снова переполняя частичную усадочную раковину до уровня, выше уровня непосредственно прилегающей поверхности слитка и ободка 45 как показано на Фиг.2C. После того как очередная частичная усадочная раковина переполнилась расплавленным металлом, подачу металла через желоб 18 снова временно прекращают и дают слитку охладиться снова.

Процесс повторяют несколько раз, как показано на Фиг.2D - Фиг.2G. То есть слитку дают отстояться еще некоторое время до формирования в верхней поверхности слитка очередной частичной усадочной раковины, и за это время граница раздела 29 снова поднимается, образуя слои 35а, 35b, 35с и 35d, у каждого из которых имеется по приподнятому ободку 45а, 45b, 45с и 45d соответственно. Каждая следующая частичная усадочная раковина переполнена расплавленным металлом из желоба 18 до уровня выше окружающего ободка, сформированного предшествующей операцией переполнения. Эту повторяющуюся или многократную процедуру, в ходе которой обеспечивают формирование частичных усадочных раковин, а затем переполняют их, ведут до тех пор, пока не будет достигнута точка, в которой любая остаточная усадка или сокращение в размерах металла слитка не приводят к понижению какой-либо части поверхности 26 ниже заданной высоты 27. После этого этапы повторяющегося переполнения прекращают, а желоб 18 убирают из контакта с лункой 24 расплавленного металла, поднимая его (вместе с лотком 20), как показано на Фиг.2Н, изображающей состояние, когда слиток затвердел по всему объему. Следует отметить, что несмотря на возможность сохранения частичной усадочной раковины 25h после полного затвердевания, ее низшая точка 26h останется выше заданной высоты 27, представляющей собой целевое положение торца слитка.

То есть, по завершении переполнения, верхняя поверхность 26 слитка имеет ступенчатую поднятую корону 49, выступающую выше заданной высоты 27. В случае прямоугольного слитка корона 49 имеет форму в целом прямоугольной ступенчатой пирамиды, в которой ступени сформированы ободками, образованными последовательными переполнениями частичных усадочных раковин. На практике, корона 49 может достигать полной высоты до 150 мм выше заданной высоты 27, в зависимости от количества операций переполнения и прироста высоты поверхности за каждый этап, но более предпочтительная высота до 50 мм. Например, семь таких этапов переполнения с приростом высоты по 4 мм за каждый этап дадут корону 49, имеющую полную высоту 28 мм, или может чуть меньше за счет сокращения металла в размерах при охлаждении. В некоторых задачах более высокая корона предпочтительнее низкой (например, из-за меньшей вероятности «аллигаторинга» при последующей прокатке слитка). Обычно корону 49 не отрезают, так как она не мешает последующей прокатке, но при желании ее можно удалить, обрезав слиток на уровне заданной высоты 27, после чего получится слиток с абсолютно плоской поверхностью на изначальной требовавшейся высоте. Даже если корону 49 обрезают, в ней содержится не так много металла, поэтому объемы металла, отправляемого в брак или на повторную переработку невелики.

Хотя задачей данного примера осуществления изобретения является достижение переполнения частичных усадочных раковин за каждом шаге частичного заполнения, на практике может применяться заполнение в уровень (или даже небольшое недозаполнение), особенно если образуемый в таком случае пониженный уровень металла компенсируют на одном или нескольких последующих этапах заполнения. Однако в других примерах осуществления целью может быть устранение частичной усадочной раковины в уровень, для чего этапы заполнения заканчивают до полного заполнения согласно Фиг.2Н. Например, этапы заполнения могут быть остановлены на промежуточной стадии, показанной на Фиг.2Е, после чего лунка металла затвердеет и осядет ниже поверхности окружающего слитка, но финальная усадочная раковина будет меньше той, которая бы образовалось без осуществления описанных этапов, например, если слитку дать охладиться полностью, как показано на Фиг.2А.

Количество операций переполнения частичных усадочных раковин может быть разным, но обычно их по меньшей мере 3 и обычно не более 15. Выполнение большего числа переполнений лучше, чем меньшего их числа, так как поверхность расплавленного металла каждый раз держится вблизи нужного уровня 27. Однако если количество операций переполнения становится слишком большим, то становится сложно отследить формирование следующей частичной усадочной раковины и обеспечить достаточно малые количества расплавленного металла для этапов переполнения. Кроме того, поднятые ободки 45 могут не иметь времени, чтобы затвердеть и сформироваться. Следовательно, существует некий компромиссный вариант среди этих доводов, позволяющий определить для каждой ситуации оптимальное количество операций заполнения. Его можно определить методом проб и ошибок, либо прибегнув к расчетам по компьютерным моделям.

Операции заполнения также представлены в виде графика на Фиг.3. Вертикальные столбцы, расставленные на иллюстрации слева направо, представляют верхние части слитка, непосредственно окружающие желоб на различных стадиях процедуры. Самый левый столбец представляет собой слиток на момент окончания литья и показывает высоту 28 поверхности лунки расплавленного металла, находящуюся на желательном уровне 27. На столбце также отмечена высота 28а поверхности, при обнаружении которой запускают первую операцию заполнения раковины. Расположение границы 29 раздела показано линией, отмеченной этой цифрой, а расположение носика 17 желоба (которое предпочтительно остается неизменным до конца процедуры), показано пунктирной линией 17. Ступенчатая стрелка 48 показывает, что первая операция заполнения перемещает поверхность с высоты 28а на новую высоту 28b, показанную на втором столбце. Последующее охлаждение снижает высоту до уровня 28с, обнаружение которой запускает новую операцию заполнения и т.д. Далее со ссылкой на Фиг.1 более подробно описывается датчик 50 уровня металла и связанное с ним устройство. Датчик 50 уровня металла показан расположенным вблизи одной из сторон желоба 18 и, как уже отмечалось выше, он установлен и предназначен для изменения высоты поверхности расплавленного металла, непосредственно окружающего желоб 18 обычно в центре слитка. Данный датчик содержит катушку индуктивности (не показана), создающую индукционный ток в находящемся под ней расплавленном металле. Мощность в катушке индуктивности тем больше, чем ближе находится поверхность металла, и снижается при удалении поверхности металла. Измеренную таким образом мощность или ток в катушке преобразуют в меру расстояния поверхности 28 металла от датчика. Однако как показано стрелками 47 на Фиг.2А - Фиг.2Р, датчик передвигают выше по мере заполнения частичных раковин для того, чтобы не допустить контакта датчика с расплавленным металлом, уровень которого повышается. Вертикальное положение датчика 50 изменяют вверх или вниз с помощью электродвигателя или гидромотора 51 по командам от управляющей цепи 52 (например, программируемого логического контроллера ПЛК), причем эти блоки помещены в корпус 53, также вмещающий двигатель 54, который также получает команды от управляющей цепи 52. Двигатель 54 приводит в действие тягу 55, которая перемещает управляющий рычаг 23 относительно шарнира 56, чтобы поднимать или опускать управляющий штифт 21, когда это необходимо.

В процессе заполнения раковины информацию от датчика 50 передают в контроллер 52, который определяет, когда потребуется поднять управляющий штифт 21 двигателем 54 так, чтобы металл мог потечь в лунку 24 для заполнения частичной раковины, то есть тогда, когда глубина раковины достигнет заданного предела. Датчик 50 замеряет увеличение высоты, уровня поверхности расплавленного металла, добавленного в частичную раковину, и на основе результатов измерения контроллер 52 определяет момент опускания управляющего штифта для прекращения потока металла через желоб 18. Затем контроллер может заставить двигатель 51 поднять датчик 50 либо плавно, либо ступенчато, для сохранения необходимой дистанции между верхней поверхностью слитка и датчиком. По данным от датчика 50 предварительно запрограммированный контроллер 52 соответствующим образом определяет то, сколько потребуется операций переполнения и график их начала и прекращения.

Для обеспечения добавления расплавленного металла надлежащим образом в частичные усадочные раковины должна быть обеспечена возможность точной по времени подачи точно отмеренных достаточных количеств расплавленного металла по желобу 18. В данном примере осуществления изобретения это достигается с помощью работающего в желобе 18 согласно вышеприведенному описанию управляющего штифта 21. Пригодная конструкция 57 управляющего штифта в желобе показана на Фиг.4 и Фиг.5 сопроводительных чертежей. В данном примере осуществления желоб является трубчатым телом, предпочтительно выполненным из огнеупорного керамического материала, устойчивого к воздействию расплавленного металла того вида, который используется для литья. Наружная поверхность трубчатого тела имеет расширяющийся верхний конец 58, центральную цилиндрический ствол 59 и сужающийся наконечник 60, ведущий к носику 17. Верхнему концу 58 придана форма для посадки внутрь имеющего ответную форму отверстия в нижней стенке 61 лотка 20 (см. Фиг.1), причем посадка должна быть достаточно точной для того, чтобы не допустить протекания металла и держать желоб прочно, но с возможностью снятия. Внутренняя поверхность 62 желоба (Фиг.5) цилиндрическая на большей части от верхнего конца 58 до наконечника 60, но сужающаяся на нижнем конце настолько, насколько сужен наконечник. Конусовидная часть внутренней поверхности 60 работает совместно с управляющим штифтом 21 с целью сужения и перекрывания наконечника при необходимости. Управляющий штифт 21 имеет форму полой трубки 64, несущей на нижнем конце профилированную заглушку 65 из керамического материала. При нахождении управляющего штифта в опущенном положении, как показано на Фиг.5, поток расплавленного металла через желоб перекрыт полностью. Когда управляющий штифт поднят, расплавленный металл может обтекать заглушку 65, а площадь отверстия между заглушкой и желобом увеличивается по мере подъема заглушки, пока она не достигнет цилиндрической части внутренней поверхности желоба. Таким образом, соответствующим поднятием или опусканием управляющего штифта 21 можно довольно точно регулировать расход подачи расплавленного металла. То, что заглушка 65 расположена в непосредственной близости к носику 17, означает, что подача металла прекращается мгновенно после того, как будет полностью опущен управляющий штифт, так как под заглушкой не остается металла, который бы мог еще стечь с носика 17.

Для того чтобы находящийся в желобе 18 металл постоянно оставался в расплавленном состоянии, внутри управляющего штифта 21 имеется электрический нагреватель 66, электрические выводы 67 которого проводами (не показаны) подсоединяют к внешнему источнику питания (не показан). Электрический нагреватель 66 своим нижним концом присоединен к заглушке 65 и может быть выполнен из керамического материала, отлитого вокруг нагревательных элементов, чтобы в случае протечки полого управляющего штифта 21 электрические нагревательные элементы нагревателя 66 оставались защищенными от воздействия расплавленного металла.

На своем верхнем конце управляющий штифт 21 имеет резьбовой элемент 69 с наружной резьбой, на котором установлено кольцо 70 с внутренней резьбой, имеющее расположенные диаметрально напротив друг друга выступающие штифты 71, шарнирно удерживаемые в соответствующих канавках Y-образной концевой секции 72 управляющего рычага 23. Как описывалось ранее со ссылкой на Фиг.1, управляющий рычаг опускает или поднимает управляющий штифт, а шарнирная конструкция, обеспечиваемая штифтами 71, позволяет управляющему штифту 21 оставаться вертикальным и соосным желобу 18 вне зависимости от угла управляющего рычага 23 при его шарнирном вращении вокруг шарнира 56. Резьбовое соединение между кольцом 70 и резьбовым элементом 23 позволяет поднимать или опускать управляющий штифт 21 независимо от управляющего рычага 23 таким образом, что управляющий штифт можно правильно посадить в желобе 18, чтобы полностью закрыть желоб, когда управляющий штифт расположен в самой нижней точке, которую ему позволяет занять управляющий рычаг 23. У резьбового элемента 69 имеются сквозные отверстия 73, расположенные на разных высотах, чтобы можно было временно вставлять торсионный палец 75 для способствования вращению управляющего штифта 21.

Электрический нагреватель 66 выполнен с возможностью обеспечения достаточного количества тепла для нагрева металла внутри желоба 18, чтобы этот металл оставался в расплавленном состоянии, даже когда его подача через желоб будет полностью отсечена управляющим штифтом 21. В другом варианте осуществления, тело желоба 18 может содержать встроенный нагреватель или иметь внешний нагреватель для сохранения металла внутри желоба всегда в расплавленном состоянии. Еще в одном варианте осуществления может быть использована сборка управляющего штифта и желоба, раскрываемая в документе US 2010/0032455 (раскрытие US 2010/0032455 специально включено в настоящее изобретение посредством настоящей ссылки).

Чтобы примеры осуществления работали в соответствии со своим назначением, также необходимо обеспечить присутствие в лотке 20 достаточного количества металла 19, чтобы переполнить столько частичных усадочных раковин, сколько может понадобиться, и чтобы этот металл сохранялся в расплавленном состоянии для доставки к желобу 18 и прохождения через него. Один из способов того, как это можно обеспечить, наилучшим образом описывается со ссылкой на Фиг.6, представляющей собой упрощенный вид в плане литейного стола для процесса литья с прямым охлаждением, на котором можно отливать одновременно два расположенных бок о бок друг с другом слитка. В этом устройстве парные кристаллизаторы 75 сверху пересекаются лотком 20 с открытым верхом, имеющим для каждого кристаллизатора по сборке 57 желоба с управляющим штифтом, которые показаны на Фиг.4 и Фиг.5. На этом чертеже четко видны управляющие рычаги 23 управляющих штифтов. Один конец 20а лотка постоянно заблокирован, а второй конец 20b соединен с металлоплавильной печью (не показана) посредством дополнительных лотков, каналов, труб и т.д. (не показаны). После завершения основной литейной операции в лоток 20 вставляют перегородку 77, которая держится в канавках (не показаны) в стенках и в днище лотка, полностью перекрывая поток металла. Таким образом прекращается дальнейшее поступление расплавленного металла из печи, но перегородка сохраняет лунку расплавленного металла 19 в части лотка, находящейся над катализаторами 75. Лоток имеет футеровку 78 из огнеупорного материала, обеспечивающую термоизоляцию, благодаря которой отсеченный перегородкой в лотке металл охлаждается медленно и остается в расплавленном состоянии значительно долго. При необходимости, однако, отсеченную часть лотка можно нагревать, чтобы сохранять в расплавленном состоянии лунку металла для его подачи в желоба 18. Для этой цели стенки лотка могут содержать встроенный электрический нагреватель (не показан), лоток может содержать погружной нагреватель, погруженный ниже расплавленного металла, или нагрев может осуществляться снаружи лотка или может нагреваться сам металл сверху.

С применением показанного на Фиг.6 устройства можно отливать два парных металлических слитка, расположенных рядом друг с другом, а также устранять появившиеся усадочные раковины или предотвращать их появление изложенными выше методами.

Хотя в некоторых вариантах осуществления и желательно снабжать желоб 18 внутренним электрическим нагревателем указанного выше типа, это не всегда необходимо. Тепло, необходимое для недопущения кристаллизации металла в лотке 18, может поступать из ощущаемой или скрытой теплоты металла в лотке 20 или в желобе 18, окружающем штифт 21, или от теплоты, сохранившейся или поданной в сплошные стенки лотка или желоба. В начале операции литья, например, желоб 18 и штифт 21 можно подогреть каким-либо внешним нагревательным прибором, например, пропановой горелкой или другим открытопламенным прибором. В конце литейной операции металлические контактные поверхности желоба и штифта обязательно будут достаточно горячими после воздействия перегретого расплавленного металла в процессе литья. Желоб и штифт остаются достаточно горячими столь долго, сколько нужно для выполнения процедуры доливки металла. Например, без кристаллизации металла можно выполнить в совокупности 8 и более последовательных доливок. В случае если лоток 20 оборудован электрическим встроенным в стену или погружным нагревателем (для расправленного металла), то количество последовательных доливок может не иметь конкретного предела, а на практике, их может быть 15 и более.

Для обеспечения более полного понимания примеров осуществления изобретения далее по тексту приводится описание литейной операции.

ПРИМЕР 1

Отливались слитки из алюминиевого сплава в тандемном устройстве непрерывного литья с прямым охлаждением типа, показанного на виде в плане на Фиг.6 сопроводительных чертежей.

Перед началом литья нагретые управляющие штифты были вставлены в желоба с подачей на каждый из них мощности 1000 ватт. На 100 мм отливки мощность снизили до 25% от начальной (250 ватт). На длине отливки 200 мм перед завершением литья (остановкой нижнего блока) подаваемую на нагреватели управляющего штифта мощность увеличили с 250 ватт до 1000 ват с целью обеспечения расплавленного состояния металла до окончания процесса заполнения.

По достижении необходимой длины отливки вручную запустили последовательность операций завершения литья. При этом печь наклонилась назад и управляющие штифты закрыли желоба. Нижний блок продолжил движение вниз. Когда печь начала отклоняться назад, в распределительный лоток вручную вставили перегородку, чтобы металл не потек обратно в печь, при этом сохранив достаточный объем расплавленного металла для заполнения усадочных раковин.

Когда уровень металла в каком-либо кристаллизаторе снизился на 10 мм относительно уставки, опускание нижнего блока остановили, уровень расплавленного металла в каждом кристаллизаторе был сохранен в памяти ПЛК в качестве уставки, датчики уровня металла были отведены назад, а распределительный лоток был поднят вертикально. После полного поднятия лотка были убраны распределительные мешки (используемые для направления и фильтрования расплавленного металла), а оператор, посредством органов управления, опустил распределительный лоток и выдвинул датчики уровня металла.

С 15 секундной задержкой, нужной для гарантии полного опускания лотка и датчиков уровня металла, сохраненные согласно вышеприведенному описанию значения уровня расплавленного металла были назначены стартовыми уставками, и датчик начал подниматься с примерной скоростью 2,0 мм/мин.

По мере затвердевания металла уровни расплавленного металла в кристаллизаторе медленно снижались. ПЛК производил сравнение фактического уровня в каждом кристаллизаторе с поднятой уставкой. После падения фактического уровня металла в кристаллизаторе на 2,0 мм ниже уставки, соответствующий управляющий штифт открылся с обеспечением 25% расхода. Уровень металла поднялся за несколько секунд до достижения фактическим уровнем металла новой уставки, после чего управляющий штифт был закрыт. Этот цикл повторялся примерно 14 минут до тех пор, пока не был остановлен оператором. На тот момент времени площадь расплавленного металла в центре слитка уменьшилась (за счет кристаллизации металла) до точки, в которой перестало быть возможным измерение датчиками уровня металла (имеющая форму овала лунка металла достигла размеров примерно 200 мм × 3450 мм).

После этого процесс заполнения был остановлен, и тотчас удалили перегородку лотка и подняли датчики уровня металла в кристаллизаторе. Через восемь секунд распределительный лоток наклонили и открыли управляющие штифты, чтобы слить оставшийся в желобах металл.

Фиг.7А и Фиг.7В сопроводительных чертежей являются рисунками, сделанными с фотографий верха двух слитков. Слиток на Фиг.7А был отлит без всяких попыток удалить усадочную раковину (предшествующий уровень техники) и эта раковина 25 видна на рисунке. Слиток на Фиг.7В был сформирован с выполнением вышеописанной процедуры заполнения раковины, и можно видеть, что усадочная раковина Фиг.7А была полностью устранена и заменена стоячей бороздчатой или ступенчатой короной 49. На послужившей источником фотографии был виден некоторый перелив металла через ступенчатый выступ, вызванный случайным продолжением подачи металла из желоба после планового окончания процедуры устранения раковины. Однако этот перелив был убран с Фиг.7В с целью улучшения наглядности.

ПРИМЕР 2

Операцию литья, аналогичную описанной в Примере 1, выполнили в устройстве в принципе аналогичном устройству, показанному на Фиг.6, но без нагрева управляющих штифтов. В ходе литья тепло расплавленного металла сохраняло желоба и штифты достаточно горячими, чтобы не происходила кристаллизация и не образовывались заторы. Температура подаваемого в литейное устройство расплавленного металла была достаточно высока, чтобы не допустить кристаллизации в результате потери тепла в устройстве. Далее приводится подробное описание процедуры литья.

Литье выполняли на литейном столе с пятью кристаллизаторами, центральный из которых (позиционный номер 3) не использовали, то есть вели литье только в четыре кристаллизатора одновременно. Фактически, отливаемые таким методом слитки, являются слитками-затравками, то, есть имеющими длину меньше нормальной. В программу ПЛК были внесены изменения автоматики, касающиеся синхронизации наклона желоба и управляющих уровнем металла штифтов. В конце литья печь наклоняли назад нормальным образом. Когда уровень металла в лотке уменьшался до определенной величины из-за сокращения размеров, оператор подавал другой сигнал окончания литья, приводивший к остановке нижнего блока, закрытию перегородки в главном лотке и закрытию управляющих уровнем штифтов. Желоб оставался в низу, позволяя на тот момент оставаться в нем всему металлу лотка. Оборудование автоматического управления уровнем снимало показание уровня металла в головной части каждого слитка и сохраняло данный уровень в качестве текущей уставки уровня головной части слитка. Подъем был установлен в автоматический режим, чтобы со временем увеличить уставку уровня головной части. По мере усадки металла в головной части слитка, система управления уровнем металла (MLC - от англ. Metal Level Control) считывала разницу между поднимающейся уставкой и фактическим уровнем. При достижении определенного порога открывались штифты, выпуская металл в головные части слитка. После достаточного затвердевания головных частей слитков оператор выдавал окончательный сигнал завершения литья, по которому на литейной станции поднимался лоток, а остатки металла сбрасывались как при нормальном завершении программы литья.

На практике параметры литья были следующими:

- Размер кристаллизатора - 30, 3×62, 2 дюйма (76,7×158 см)

- Затравочные головки - Алюминиевые, высотой 13 дюймов (33 см)

- Сплав-АА3104

- Использовались шлакосъемные кольца

- Длина литья - 70 дюймов (178 см), заделка начиналась на 60 дюймах (152 см)

- Температура желоба в начале литья - 680°C

- Температура лотка при отклонении печи назад - 678°C

- Стандартные управляющие штифты без нагрева. Процесс литья велся следующим образом:

- Отливка пенька в нормальном режиме

- Нажатие оператором кнопки завершения литья (End-of-Cast) для отклонения печи назад

- Нажатие оператором кнопки завершения литья (End-of-Cast) снова, когда по данным лазера непосредственно перед главной перегородкой уровень металла составил 6 дюймов.

- Закрытие штифтов

- Остановка нижнего блока

- Закрытие главной перегородки

- Постановка ручной перегородки между главной перегородкой и выпуском фильтра ABF (от англ. Alcan Bed Filter)

- Очистка оператором лотка между печью и впуском ABF в нормальном режиме

- Установка автоматикой прироста уровня металла в головных частях слитков на скорость 0,15 дюйма в минуту (4 мм в минуту)

- Нажатие оператором кнопки завершения литья (End-of-Cast) для начала вскрытия лотка и слива металла

- Штифты оставались короткое время закрытыми, а затем были открыты

- Принятие решение о завершающей проверке ввиду того, что шлакосъемное кольцо в #1 начало врастать в головную часть слитка.

- Время с момента закрытия перегородки #3 до вскрытия лотка в конце проверки составило 7 минут

- Т-образный лоток вытащен и из него удалены наросты шлака

- Оставшиеся в лотке наросты шлака были очень толстыми и тяжелыми

- Металл врос в желоба на позициях 1 и 5.

- После снятия головных мешков они были очень тяжелыми и наполненными жижей.

Контуры головной части слитка ясно показали, что оборудование автоматики позволило подать в головную часть слитка больше металла, который образовал ступени. Всего было выполнено восемь этапов частичного заполнения раковины. Высота короны над стандартной поверхностью на головных частях всех слитков составило 1-1,5 дюйма (2,5-3,8 см).

В кристаллизаторе #5 получилась «ступенчатая» головная часть слитка, что говорит о правильном прилегании штифта.

В кристаллизаторах #1, # 2 и #5 получились наклоненные головные части слитков, что говорит о том, что штифты прилегали плохо и позволяли постоянно металлу вытекать по завершении операции.

Ультразвуковым методом были выполнены измерения усадочных раковин на осевой линии слитка и на расстояниях ±2, 5, 8 и 12 дюймов (±5,1; 12,7; 20,3 и 30,5 см) от нее. Результаты показаны на Фиг.8 сопроводительных чертежей.

Раковины контрольного слитка имели наибольшую глубину от 3 дюймов (7,6 см) до 3,5 дюймов (8,9 см) на осевой линии и на расстоянии ±2 дюйма (±5 см) от нее.

Для сравнения, в тех же самых кристаллизаторах, в которых отливались укороченные слитки, сразу же после них были отлиты полноразмерные слитки, но без выполнения последовательных частичных заливок. Два слитка были из того же сплава, что и укороченные отливки (АА3104-111128А1 и АА3104-111129А5), а один слиток был из другого сплава (АА5182-111128А1). Контрольные измерения, снятые с двух слитков из последующего сравнительного литья (111129-А1 и А5) дали глубину раковин от 7,25 дюймов (18,5 см) до 8,0 дюймов (20,3 см), также на осевой линии и на расстоянии ±2 дюйма (±5 см) от нее. Контрольные измерения, снятые со слитка 111128-А1 дали глубину раковин от 7,375 дюймов (18,7 см) до 7,5 дюймов (19,1 см), также на осевой линии и на расстоянии ±2 дюйма (±5 см) от нее.

В конце проверки в Т-образном лотке практически не осталось металла, а оставшийся металл превращался в кашеобразную массу.

Это было первое литье после 9,5 часов без литья и отливалась короткая отливка.

В конце литья температура в лотке была примерно на 10°C ниже обычной температуры литься из сплава АА3104.

По результатам испытаний делаются следующие выводы:

- Уменьшение раковины головной части с выполнением операции завершения литья под управлением автоматики является жизнеспособным методом уменьшения размера усадочной раковины головной части слитка.

- На данном CBS слитке размером 30,2 дюйма на 62,2 дюйма (76,7×158 см) полезная длина слитка увеличивалась на 3,75 дюйма (9,5 см) при сравнении самой короткой стандартной раковиной и самой длинной уменьшенной раковиной. При линейной плотности 183 фунта на дюйм (32,75 кг/см) это равняется примерно 700 фунтам (318 кг) дополнительного металла на слиток. Для слитка 54490 фунтов (24768 кг) это означает потенциал производительности в 1,2%.

ПРИМЕР 3

Процедура примера 2 повторяется за исключением того, что внутри лотка 20 устанавливают электрический погружной нагреватель для обеспечения подачи избыточного тепла расплавленному металлу перед его подачей в желоба 18. Нагреватель включают до начала литья, чтобы металл не кристаллизовался в желобах 18, по которым он сначала протекает. Кроме того, желоба 18 и штифты 21 подогревают горелками, как в примере 2.

Погружной нагреватель включают в процессе литься для недопущения кристаллизации металла и не выключают после прекращения литья, чтобы входящий в желоба 18 расплавленный металл не кристаллизовался в ходе процедуры доливки. Данные меры позволяют выполнить от 12 до 15 последовательных операций доливки, пока желоб 18 и штифт 21 не охладятся до температуры, опасной возникновением заторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 2021 |

|

RU2801457C1 |

| СНИЖЕННАЯ ЧУВСТВИТЕЛЬНОСТЬ К РАСТРЕСКИВАНИЮ ЛИТЫХ СЛИТКОВ СЕРИИ 7XXX, ПОЛУЧЕННЫХ НЕПРЕРЫВНЫМ ЛИТЬЕМ В КРИСТАЛЛИЗАТОР (DC) | 2020 |

|

RU2819336C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ПАЛЛАДИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2547385C1 |

| СПОСОБ ЛИТЬЯ ПЛОСКИХ И ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2422238C1 |

| СПОСОБ ОТЛИВКИ СОСТАВНОГО СЛИТКА С КОМПЕНСАЦИЕЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛА | 2011 |

|

RU2510782C1 |

| ОБРАБОТКА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ ДВИЖУЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2001 |

|

RU2296034C2 |

| КОНТРОЛЬ ФОРМИРОВАНИЯ СЛИТКА | 2021 |

|

RU2813254C1 |

| ДИФФУЗОР С ДИНАМИЧЕСКИМ ПОЗИЦИОНИРОВАНИЕМ ДЛЯ РАСПРЕДЕЛЕНИЯ МЕТАЛЛА ВО ВРЕМЯ ОПЕРАЦИИ ЛИТЬЯ | 2018 |

|

RU2789050C2 |

| СПОСОБ ЛИТЬЯ ДЛЯ АКТИВНОГО МЕТАЛЛА | 2017 |

|

RU2729246C1 |

Изобретение относится к металлургии. Расплавленный металл подают из желоба в кристаллизатор с прямым охлаждением для формирования прямостоящего слитка, имеющего верхнюю поверхность на заданной высоте. По завершении литья поток расплавленного металла прерывают, поддерживая тепло в металле внутри желоба и в металле, подаваемом в желоб, для сохранения металла в расплавленном состоянии для последующей подачи через желоб. Обеспечивается формирование частичной усадочной раковины в верхней поверхности слитка. Частичную усадочную раковину частично заполняют с недопущением полного или значительного вытекания расплавленного металла из частичной раковины. Указанные этапы повторяют. Желоб удаляют из соприкосновения с расплавленным металлом слитка и обеспечивают охлаждение всех частей слитка до температуры, при которой металл находится полностью в твердом состоянии. Обеспечивается удаление усадочной раковины и повышение качества отливаемого слитка. 2 н. и 20 з.п. ф-лы, 16 ил., 3 пр.

1. Способ полного или частичного устранения усадочной раковины в металлическом слитке, осуществляемого в процессе непрерывного литья с прямым охлаждением, включающий подачу расплавленного металла из желоба в кристаллизатор с прямым охлаждением для формирования прямостоящего слитка, имеющего верхнюю поверхность на заданной высоте, по завершении литья прерывание потока расплавленного металла через желоб при поддержании достаточного тепла в расплавленном металле внутри желоба и в металле, подаваемом в желоб, для сохранения металла в расплавленном состоянии для последующей подачи через желоб, обеспечение формирования частичной усадочной раковины в верхней поверхности по мере сокращения в размерах металла слитка, последующее по меньшей мере частичное заполнение частичной усадочной раковины с недопущением полного или значительного вытекания расплавленного металла из частичной раковины, и прерывание потока расплавленного металла через желоб, по меньшей мере однократное повторение этапов обеспечения формирования в верхней поверхности частичной усадочной раковины, последующего по меньшей мере частичного заполнения этой частичной усадочной раковины расплавленным металлом из желоба с последующим прерыванием потока расплавленного металла через желоб, прекращение повторения указанных этапов, и удаление желоба из соприкосновения с расплавленным металлом слитка и обеспечение охлаждения всех частей слитка до температуры, при которой металл находится полностью в твердом состоянии.

2. Способ по п.1, отличающийся тем, что прекращение повторения этапов осуществляют только тогда, когда никакая дальнейшая усадка или сокращение в размерах металла более не вызывает усадки или сокращения в размерах любой части верхней поверхности ниже заданной высоты слитка.

3. Способ по п.1, отличающийся тем, что по меньшей мере некоторые из этапов по меньшей мере частичного заполнения частичных усадочных раковин включают переполнение указанных раковин.

4. Способ по п.1, отличающийся тем, что все этапы по меньшей мере частичного заполнения частичных усадочных раковин включают переполнение указанных раковин.

5. Способ по п.1, отличающийся тем, что определяют высоту верхней поверхности и каждый этап по меньшей мере частичного заполнения начинают, когда данная высота падает до заданного нижнего уровня, и заканчивают, когда указанная высота поднимается до заданного верхнего уровня, соответствующего указанному этапу по меньшей мере частичного заполнения.

6. Способ по п.5, отличающийся тем, что каждый заданный нижний уровень и каждый заданный верхний уровень устанавливают на более высокое значение после каждого этапа по меньшей мере частичного заполнения перед прекращением повторения.

7. Способ по п.5, отличающийся тем, что высоту верхней поверхности определяют датчиком уровня поверхности и указанный датчик поднимают после каждого этапа по меньшей мере частичного заполнения на величину, по меньшей мере соответствующую большему значению верхнего уровня.

8. Способ по п.5, отличающийся тем, что высоту верхней поверхности определяют датчиком уровня поверхности и указанный датчик постепенно и непрерывно поднимают с момента завершения литья до момента прекращения повторения этапов способа.

9. Способ по п.1, отличающийся тем, что желоб удерживают на неизменной высоте с момента завершения литья до момента удаления желоба.

10. Способ по п.1, отличающийся тем, что указанные этапы повторяют от 2 до 15 раз.

11. Способ по п.3, отличающийся тем, что частичные усадочные раковины переполняют на дополнительную высоту, равную 4-6 мм.

12. Способ по п.1, отличающийся тем, что этапы повторяют до образования у слитка поднятой короны общей высотой до 150 мм после обеспечения охлаждения всех частей слитка до температуры, при которой металл находится полностью в твердом состоянии.

13. Способ по п.1, отличающийся тем, что этапы повторяют до образования у слитка поднятой короны общей высотой до 50 мм после обеспечения охлаждения всех частей слитка до температуры, при которой металл находится полностью в твердом состоянии.

14. Способ по п.1, отличающийся тем, что в находящемся в желобе расплавленном металле поддерживают достаточно тепла путем подачи тепла внутрь желоба или около него, для того, чтобы сохранить металл в расплавленном состоянии.

15. Способ по п.1, отличающийся тем, что в подаваемом в желоб металле поддерживают достаточно тепла путем подачи тепла внутрь лотка, подающего расплавленный металл в желоб, для того, чтобы сохранить металл в расплавленном состоянии.

16. Способ по п.1, отличающийся тем, что в процессе литья к желобу подсоединен распределительный фильтр, который вынимают из желоба по завершении литья.

17. Способ по п.1, отличающийся тем, что нижний носик желоба удерживают ниже уровня поверхности расплавленного металла в слитке постоянно в течение выполнения всех этапов обеспечения формирования в верхней поверхности частичных усадочных раковин, с последующим по меньшей мере частичным заполнением частичных усадочных раковин.

18. Способ по п.17, отличающийся тем, что по меньшей мере частичное заполнение частичной усадочной раковины начинают до момента, когда усадка по меньшей мере частичной усадочной раковины обнажит нижний носик желоба.

19. Способ по п.1, отличающийся тем, что желоб располагают в центре либо вблизи центра верхней поверхности слитка.

20. Способ по п.1, отличающийся тем, что между всеми этапами по меньшей мере частичного заполнения частичной усадочной раковины выдерживают паузу.

21. Способ по п.20, отличающийся тем, что продолжительность паузы составляет по меньшей мере 5 секунд.

22. Способ устранения усадочной раковины в металлическом слитке, осуществляемого в процессе непрерывного литья с прямым охлаждением, включающий подачу расплавленного металла из желоба в кристаллизатор с прямым охлаждением для формирования прямостоящего слитка, имеющего верхнюю поверхность на заданной высоте, по завершении литья прерывание потока расплавленного металла через желоб при поддержании достаточного тепла в расплавленном металле внутри желоба и в металле, подаваемом в желоб, для сохранения металла в расплавленном состоянии для последующей подачи через желоб, обеспечение формирования частичной усадочной раковины в верхней поверхности по мере сокращения в размерах металла слитка, последующее переполнение частичной усадочной раковины с недопущением полного или значительного вытекания расплавленного металла из частичной раковины, и прерывание потока расплавленного металла через желоб, повторение этапов обеспечения формирования в верхней поверхности частичной усадочной раковины, последующее переполнение этой частичной усадочной раковины расплавленным металлом из желоба с последующим прерыванием потока расплавленного металла через желоб, прекращение повторения указанных этапов, когда никакая дальнейшая усадка или сокращение в размерах металла более не вызывает усадки или сокращения в размерах любой части верхней поверхности ниже заданной высоты, и удаление желоба из соприкосновения с расплавленным металлом слитка и обеспечение охлаждения всех частей слитка до температуры, при которой металл находится полностью в твердом состоянии.

| US 20100032455 A1, 11.02.2010; | |||

| Способ полунепрерывной разливки металла | 1983 |

|

SU1115845A1 |

| Способ непрерывной отливки слитков | 1977 |

|

SU789213A1 |

| Мажоритарное устройство | 1981 |

|

SU1019636A1 |

Авторы

Даты

2014-11-20—Публикация

2011-12-21—Подача