Перекрестная ссылка на родственную заявку

[0001] В настоящей заявке испрашивается преимущество и приоритет предварительной заявки на патент США №63/000,058, поданной 26 марта 2020 г. и озаглавленной «METHOD OF CONTROLLING THE SHAPE OF AN INGOT HEAD», содержание которой включено в данный документ в полном объеме посредством ссылки для всех целей.

Область техники, к которой относится изобретение

[0002] Настоящее изобретение относится в целом к литью металлов и, более конкретно, к контролю формы головной части слитка при непрерывном литье в кристаллизатор.

Уровень техники

[0003] Непрерывное литье в кристаллизатор представляет собой процесс отливки расплавленного металла в кристаллизаторе с подвижным дном. При непрерывном литье в кристаллизатор используют охлаждение для затвердевания текущего расплавленного металла снаружи металлической лунки внутрь. Слиток удлиняют за счет опускания подвижного дна по мере заполнения кристаллизатора дополнительным расплавленным металлом.

[0004] При формировании слитков, по достижении конца процесса отливки, поток расплавленного металла прекращается и головная часть слитка охлаждается до твердого состояния. Когда поток расплавленного металла останавливается (например, когда расплавленный металл затвердевает в лунке), в головной части слитка может сформироваться усадочный дефект. Усадочный дефект не всегда может иметь постоянную форму и часто изменяется из-за объема материала, который может охлаждаться с неравномерной скоростью, вызывая различные внутренние напряжения в головной части слитка.

[0005] По мере образования усадочного дефекта могут возникать получаемые в результате значительные внутренние напряжения, которые могут привести к растрескиванию и раскрытию головной части слитка, превращая конец слитка в бесполезный, непригодный для использования материал. Это явление может быть особенно заметно во время обработки металла, например в прокатном стане, где такое растрескивание или раскрытие может приводить к значительным потерям материала.

Раскрытие сущности изобретения

[0006] Термин «вариант осуществления» и подобные термины предназначены для обширной ссылки на весь объект настоящего изобретения и приведенной ниже формулы изобретения. Утверждения, содержащие эти термины, следует понимать как не ограничивающие объект, описанный в настоящем документе, или как не ограничивающие значение или объем формулы изобретения, приведенной ниже. Варианты осуществления настоящего изобретения, раскрытые в настоящем документе, определяются формулой изобретения, приведенной ниже, а не данной сущностью изобретения. Данная сущность изобретения представляет собой общий обзор различных аспектов настоящего изобретения и вводит некоторые из идей, которые дополнительно описаны ниже в разделе «Подробное описание изобретения». Данная сущность изобретения не предназначена для определения ключевых или существенных отличительных признаков заявленного объекта изобретения, а также не предназначена для использования отдельно с целью определения объема заявленного объекта изобретения. Объект изобретения следует воспринимать со ссылкой на соответствующие части всего описания настоящего изобретения, все возможные графические материалы и каждый пункт формулы изобретения.

[0007] Некоторые приведенные в настоящем документе примеры относятся к системам и/или способам контроля формы головной части слитка. В то время как форма слитка, формирующегося во время отливки, может первоначально определяться контуром отливки, ограниченным кристаллизатором, головная часть слитка ближе к концу отливки может определяться уменьшенным контуром отливки, ограниченным охлаждающим узлом, например, без ограничения, узлом охлаждающего стержня, а не кристаллизатором. Охлаждающий узел содержит один или более компонентов (например, охлаждающие конструкции, такие как охлаждающие стержни), которые можно опустить вдоль кристаллизатора в положение, из которого может быть сообщено постепенное боковое перемещение для дальнейшего уменьшения площади отливки, например, для обеспечения полученной в результате формы головной части слитка (например, конической формы), которая позволяет избежать проблем, связанных с усадочными дефектами, или иным образом обеспечивает преимущества для последующей обработки слитка.

[0008] В некоторых вариантах осуществления предложен способ формирования слитка. Способ может включать в себя подачу расплавленного металла в кристаллизатор для формирования основы слитка. По мере формирования слитка охлаждающая конструкция, такая как охлаждающий стержень, перемещается к расплавленному металлу в слитке. После того как охлаждающая конструкция вошла в контакт с расплавленным металлом, охлаждающая конструкция может быть перемещена в поперечном направлении таким образом, чтобы дополнительный расплавленный металл был ограничен охлаждающей конструкцией. Затем в область, ограниченную охлаждающей конструкцией, может быть добавлен дополнительный расплавленный металл для формирования головной части слитка.

[0009] В некоторых вариантах осуществления предложена система формирования слитка. Система может содержать кристаллизатор, подвижное дно, насадку и узел охлаждения. Кристаллизатор может быть подходящим для приема расплавленного металла и определения площади отливки слитка. Подвижное дно может быть выполнено с возможностью перемещения в вертикальном направлении. Насадка может располагаться над кристаллизатором и быть подходящей для подачи расплавленного металла в кристаллизатор. Узел охлаждения может иметь охлаждающую конструкцию и исполнительный механизм. Исполнительный механизм может приводить в действие охлаждающую конструкцию в поперечном направлении, чтобы создать меньшую площадь отливки, ограниченную охлаждающей конструкцией.

[0010] В некоторых вариантах осуществления предложен узел охлаждающего стержня. Узел охлаждающего стержня может включать в себя охлаждающий стержень, трубопровод для охлаждающей жидкости и основание для регулировки угла. Охлаждающий стержень может быть выполнен с возможностью перемещения в вертикальном направлении и подходить для взаимодействия с поверхностью расплавленного металла. Трубопровод для охлаждающей жидкости может отводить тепло от охлаждающего стержня, когда охлаждающая жидкость проходит по трубопроводу. Основание для регулировки угла может ориентировать охлаждающие стержни под заданными углами.

[0011] Другие объекты и преимущества станут очевидными из следующего подробного описания неограничивающих примеров.

Краткое описание чертежей

[0012] В описании делается ссылка на следующие прилагаемые фигуры, на которых использование одинаковых ссылочных позиций на разных фигурах предназначено для иллюстрации подобных или аналогичных компонентов.

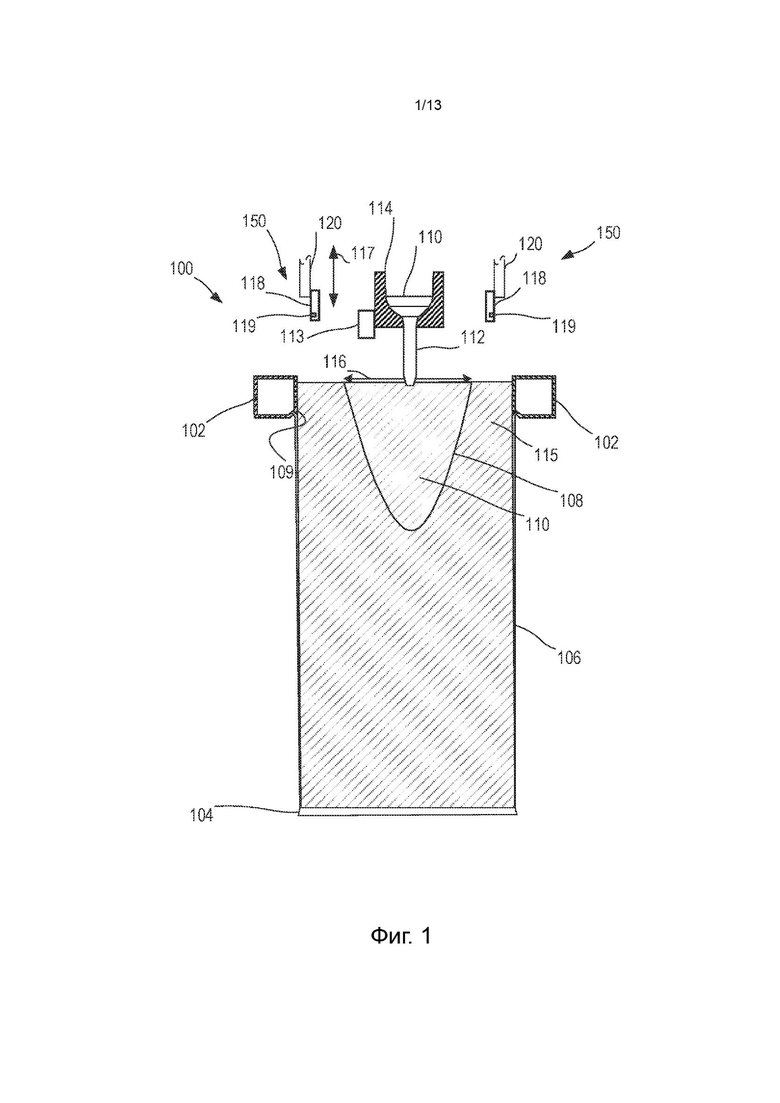

[0013] На Фиг. 1 представлен вид сбоку в разрезе системы для формования головной части слитка в соответствии с различными вариантами осуществления.

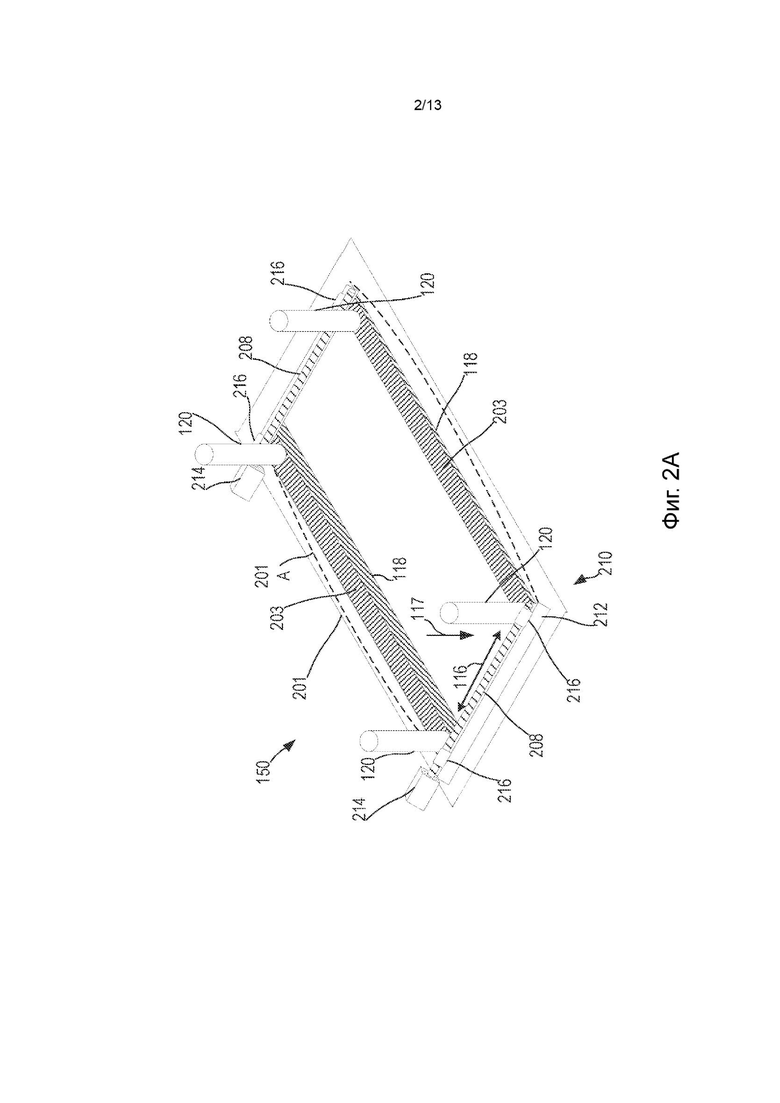

[0014] На Фиг. 2А представлен вид в перспективе узла охлаждающего стержня с элементами в первом положении относительно кристаллизатора, в соответствии с различными вариантами осуществления.

[0015] На Фиг. 2В представлен вид в перспективе узла охлаждающего стержня, показанного на Фиг. 2А, с элементами во втором положении относительно кристаллизатора, в соответствии с различными вариантами осуществления.

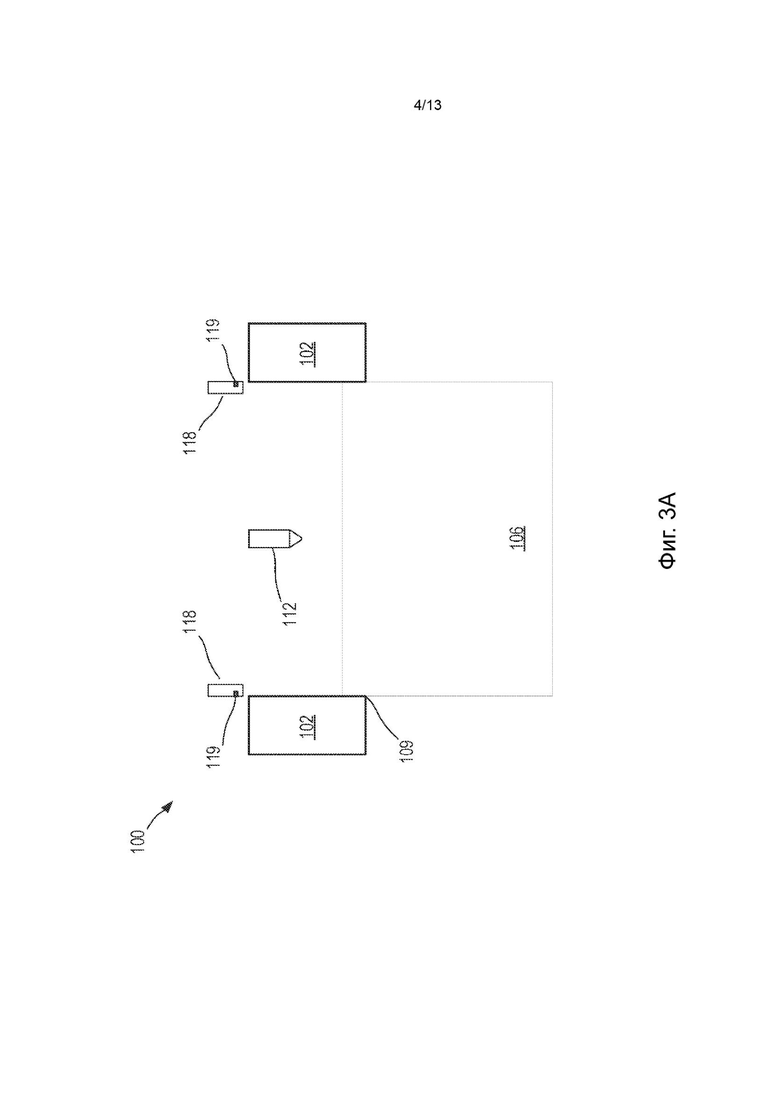

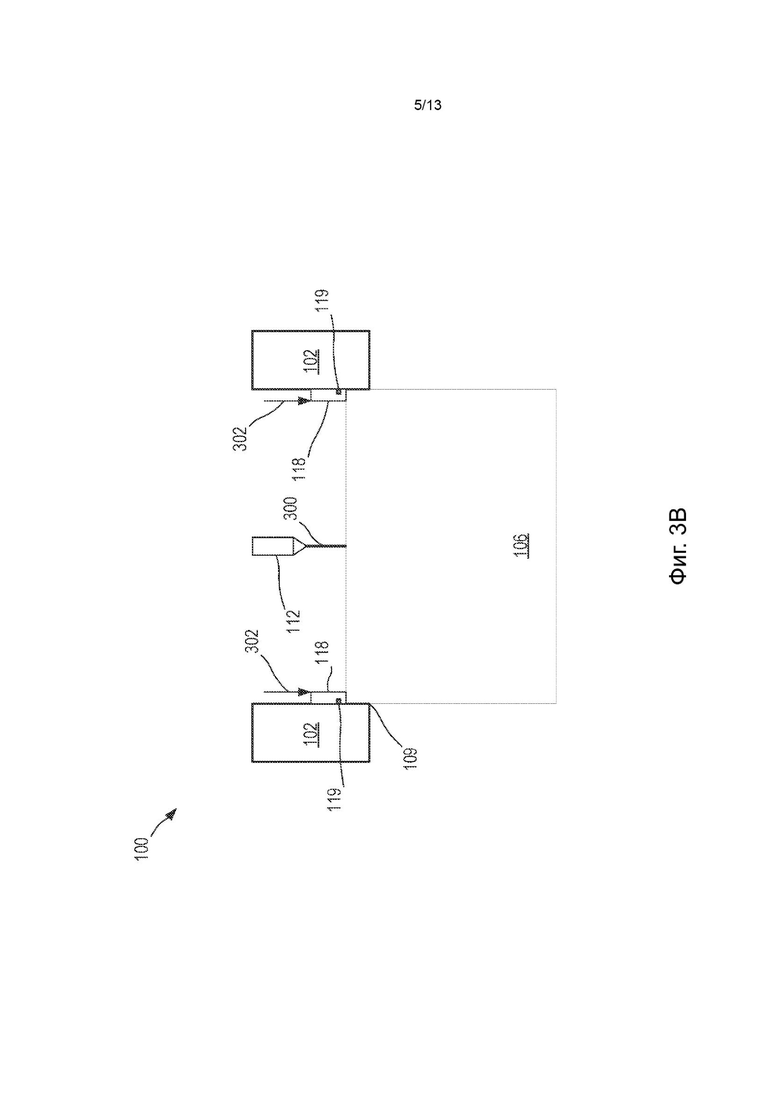

[0016] На Фиг. 3А-3Е представлены виды сбоку, соответственно показывающие различные состояния элементов системы во время примера процесса формования головной части слитка, в соответствии с различными вариантами осуществления.

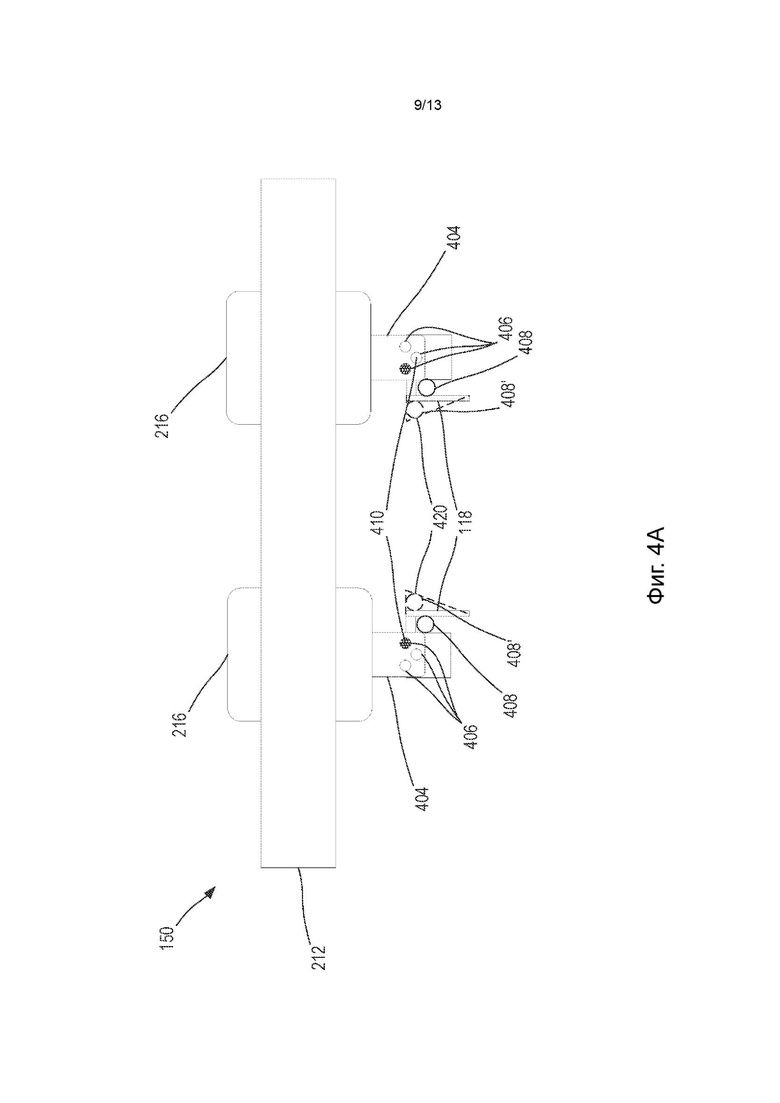

[0017] На Фиг. 4А представлен вид с торца примера узла охлаждающего стержня, в соответствии с различными вариантами осуществления.

[0018] На Фиг. 4В представлен вид с торца узла охлаждающего стержня, имеющего элементы, расположенные в ориентации под углом, в соответствии с различными вариантами осуществления.

[0019] На Фиг. 5 представлена блок-схема, иллюстрирующая процесс обработки слитка, в соответствии с различными вариантами осуществления.

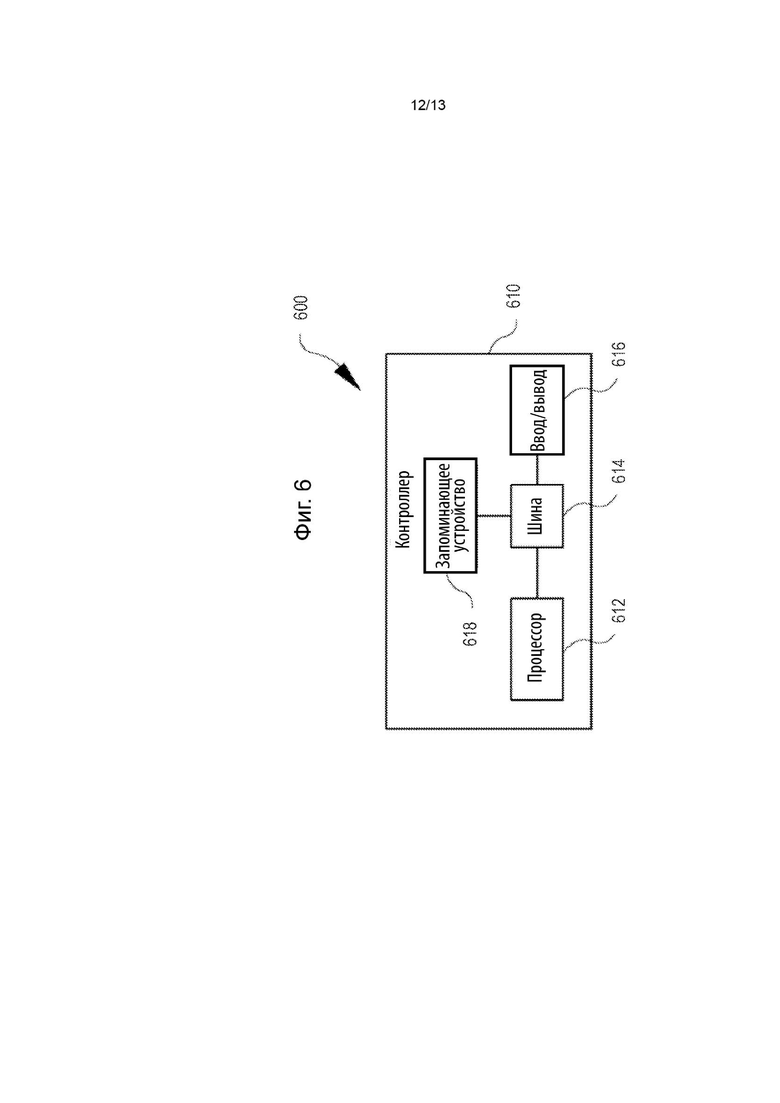

[0020] На Фиг. 6 представлена упрощенная блок-схема, показывающая приведенную в качестве примера компьютерную систему для использования с системой, показанной на Фиг. 1, в соответствии с различными вариантами осуществления.

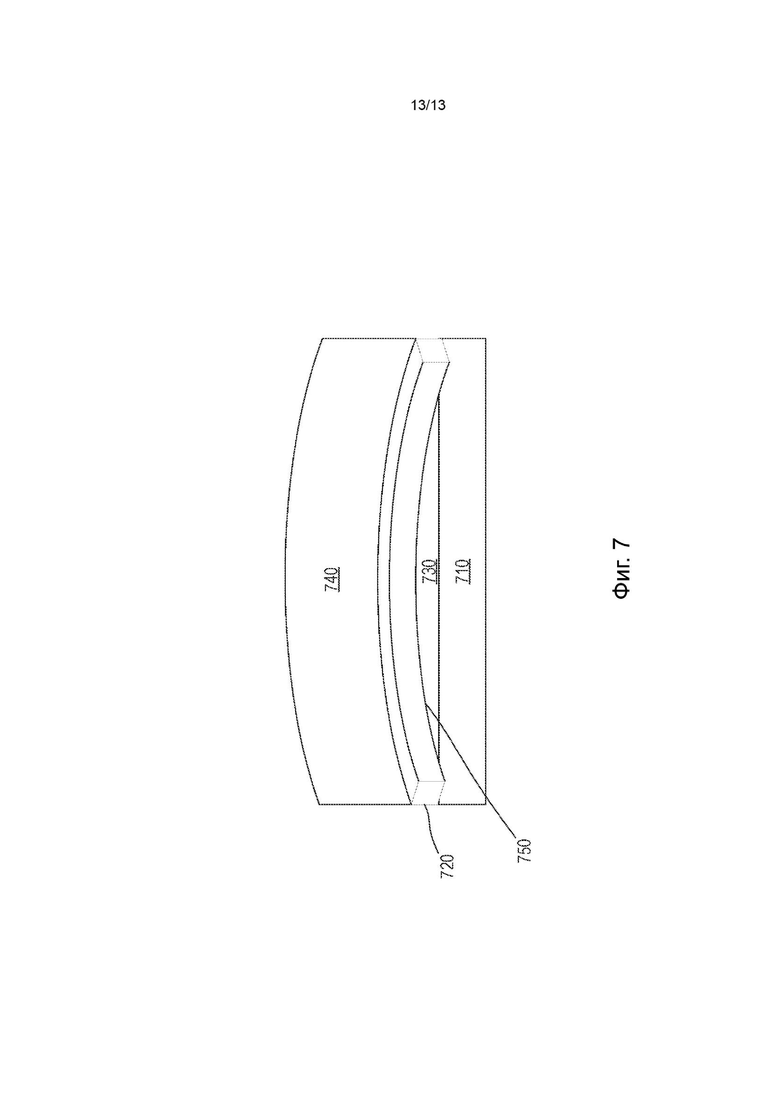

[0021] На Фиг. 7 представлен вид сбоку прямоугольного охлаждающего стержня в профильной форме, в соответствии с различными вариантами осуществления.

Осуществление изобретения

[0022] Следующие примеры будут служить для дополнительной иллюстрации настоящего изобретения, однако, в то же время не ограничивая его каким-либо образом. И напротив, следует четко понимать, что можно прибегнуть к различным вариантам осуществления, модификациям и их эквивалентам, которые после прочтения описания в данном документе могут прийти на ум специалистам в данной области техники без отступления от сущности настоящего изобретения.

[0023] Хотя некоторые аспекты настоящего изобретения могут быть подходящими для использования с любым типом материала, такого как металл, некоторые аспекты настоящего изобретения могут быть особенно подходящими для использования с алюминием или алюминиевыми сплавами.

[0024] Системы и/или способы могут быть реализованы для контроля формы головной части слитка (например, самого верхнего участка слитка после отливки) во время обработки металла. Когда слиток приближается к концу отливки, охлаждающие конструкции (такие как охлаждающие стержни) могут быть опущены, чтобы соприкасаться с верхней частью слитка. Расплавленный металл может и дальше подаваться для формирования головной части слитка по мере того, как охлаждающие стержни перемещаются в поперечном направлении внутрь. Расположение охлаждающих стержней относительно кристаллизатора может уменьшать площадь отливки, в которую течет расплавленный металл, уменьшая объем охлаждения расплавленного металла при формировании головной части. Из-за уменьшенной площади отливки уменьшается объем охлаждения расплавленного металла, что может уменьшить внутренние напряжения, которые в противном случае могли бы быть вызваны усадочным дефектом. Хотя примеры, представленные в настоящей заявке, включают использование охлаждающих стержней, альтернативно или дополнительно можно использовать любую другую подходящую охлаждающую конструкцию, такую как вторичные стенки кристаллизатора, для уменьшения площади отливки ближе к концу отливки.

[0025] На Фиг. 1 представлена система 100 для контроля формы головной части слитка, в соответствии с вариантами осуществления. Система 100 содержит кристаллизатор 102, подвижное дно 104, источник 112 расплавленного металла и датчик 113 уровня металла. Система 100 также содержит узел охлаждения, который выполнен в виде узла 150 охлаждающего стержня, показанного на Фиг. 1.

[0026] Кристаллизатор 102 может принимать расплавленный металл 110 в одно или более отверстий кристаллизатора. Расплавленный металл 110 может удерживаться и формироваться в форму с помощью кристаллизатора 102 по мере того, как расплавленный металл 110 охлаждается и затвердевает. В различных вариантах осуществления кристаллизатор 102 может быть прямоугольным с четырьмя боковыми стенками, хотя можно использовать другие формы и/или количества боковых стенок. В некоторых вариантах осуществления две противоположные боковые стенки могут быть прямыми, а две противоположные боковые стенки могут иметь контур (например, аппроксимированный пунктирными линиями 201А на Фиг. 2А и Фиг. 2В). Контурные боковые стенки кристаллизатора 102 могут обеспечить стабильность размеров слитка 106, изготовленного посредством кристаллизатора. Например, хотя контурные боковые стенки могут придавать первоначальную кривизну противоположным краям слитка 106, продолжающееся охлаждение и затвердевание расплавленного металла 110 может привести к усадке, которая может по меньшей мере частично сгладить предварительно изогнутые края слитка 106 до прямоугольного профиля, который может быть полезен для последующей обработки слитка 106. Кристаллизатор 102 может содержать открытую верхнюю часть для приема расплавленного металла 110. В альтернативных вариантах осуществления кристаллизатор 102 может иметь любой тип и форму, подходящие для отливки расплавленного металла 110. На противоположном конце кристаллизатор 102 может содержать открытое дно, через которое может выходить затвердевший металл слитка 106 и опускаться с помощью подвижного дна 104. Открытое дно может быть ограничено по меньшей мере частично хвостовиком 109, который можно использовать в качестве ориентира нулевого уровня металла внутри кристаллизатора 102. Например, точки, измеренные выше хвостовика 109, могут быть представлены положительным значением, тогда как точки, измеренные ниже хвостовика 109, могут быть представлены отрицательным значением. Боковые стенки кристаллизатора 102 и/или подвижное дно 104 могут определять начальную площадь отливки для размера и формы слитка 106.

[0027] Кристаллизатор 102 может быть связан с подвижным дном 104 для формирования слитка 106 во время непрерывного литья в кристаллизатор. В некоторых вариантах осуществления подвижное дно 104 может представлять собой начальную головную часть, установленную на телескопическом гидравлическом столе.

[0028] Кристаллизатор 102 может способствовать охлаждению расплавленного металла 110. Например, кристаллизатор 102 может охлаждаться водой. Кристаллизатор 102 также может содержать систему охлаждения, в которой используют одно или более из воздуха, гликоля или любой подходящей охлаждающей среды.

[0029] Источник 112 расплавленного металла может подавать расплавленный металл 110 в кристаллизатор 102. С этой целью источник 112 расплавленного металла может быть расположен рядом с кристаллизатором 102. Источник 112 расплавленного металла может содержать подходящую конструкцию для подачи расплавленного металла 110 в кристаллизатор 102. Например, источник 112 расплавленного металла может содержать желоб 114 и/или подающую трубку или может быть связанным с ними. Желоб 114, подающая трубка или другая конструкция источника 112 расплавленного металла могут содержать одно или более отверстий, через которые может быть подан расплавленный металл 110. В различных вариантах осуществления источник 112 расплавленного металла может быть расположен над кристаллизатором 102 и подавать расплавленный металл 110 в кристаллизатор 102 (например, в открытое пространство, определенное кристаллизатором 102) через одно или более отверстий. Источник 112 расплавленного металла может иметь любой размер и форму, подходящие для содержания и подачи расплавленного металла 110. Как показано на Фиг. 1, желоб 114 может иметь прямоугольную форму с U-образным каналом для содержания расплавленного металла 110 и может быть соединен с подающей трубкой, которая имеет преимущественно цилиндрическую форму, хотя можно использовать другие формы и/или профили. В вариантах осуществления источник 112 расплавленного металла может регулировать поток расплавленного металла 110 с помощью клапана, стопора, управляющего штифта, литниковой воронки или иным образом.

[0030] Датчик 113 уровня металла может обнаруживать уровень металла внутри кристаллизатора 102. Датчик 113 уровня металла выполнен с возможностью обнаружения уровня расплавленного или затвердевшего металла. Неограничивающие варианты датчика 113 уровня металла могут включать в себя поплавковый уровнемер и преобразователь, лазерный датчик или фиксированный или подвижный датчик уровня текучей среды другого типа, обладающий требуемыми свойствами для размещения или обнаружения уровня расплавленного металла относительно кристаллизатора. Датчик 113 уровня металла может обеспечивать обратную связь с источником 112 расплавленного металла для регулирования потока расплавленного металла 110.

[0031] В процессе работы слиток 106 может быть сформирован по мере того, как расплавленный металл 110 охлаждается и затвердевает. Например, перед подачей расплавленного металла 110 в кристаллизатор 102 подвижное дно 104 может быть поднято для контакта с кристаллизатором 102. Расплавленный металл 110 подается в кристаллизатор 102 и начинает остывать, формируя затвердевающий металл 115. По мере того как затвердевающий металл 115 начинает формироваться внутри кристаллизатора 102, подвижное дно 104 можно постоянно опускать. Затвердевающий металл 115 формирует кожух вокруг расплавленного металла 110 (иногда называемый отстойником для расплавленного металла). Когда расплавленный металл 110 добавляют в верхнюю часть кристаллизатора 102, подвижное дно 104 может продолжать опускаться, непрерывно удлиняя затвердевающий металл 115. Таким образом, по мере опускания подвижного дна 104 увеличивается высота слитка 106. По мере того как расплавленный металл 110 со временем охлаждается, затвердевающая поверхность 108, которая отмечает границу между затвердевшим металлом 115 слитка 106 и подаваемым расплавленным металлом 110, перемещается внутрь к центру. Расплавленный металл 110 может растекаться по верхней части слитка 106 в поперечном направлении 116.

[0032] Слиток 106 может быть сформирован из любого металла или комбинации металлов, способных нагреваться до температуры плавления. В неограничивающем примере металл, используемый в слитке 106, включает в себя алюминий или алюминиевые сплавы. Дополнительно или альтернативно, металл, используемый для формирования слитка 106, может также включать в себя железо, магний или комбинацию металлов и металлических сплавов.

[0033] Как отмечалось ранее, система 100 содержит один или более узлов 150 охлаждающих стержней. Узел 150 охлаждающего стержня, показанный на Фиг. 1, выполнен с возможностью перемещения и содержит охлаждающую конструкцию, такую как охлаждающий стержень 118, и вертикальный исполнительный механизм 120. Охлаждающий стержень 118 может охлаждаться водой или любым другим подходящим охлаждающим веществом, проходящим через охлаждающий стержень 118. Охлаждающему стержню 118 может быть придана форма, соответствующая профилю кристаллизатора 102. В соответствии с профилем кристаллизатора 102 охлаждающий стержень 118 может иметь прямой, изогнутый, криволинейный или наклонный профиль. Некоторые примеры формованных охлаждающих стержней 118 более подробно обсуждаются ниже в связи с другими фигурами, например имеющие треугольное поперечное сечение, как описано ниже в связи с Фиг. 4, и/или имеющие криволинейный профиль, как обсуждается ниже в связи с Фиг. 7. Вертикальный исполнительный механизм 120 располагает узел 150 охлаждающего стержня в одном из подходящих вертикальных положений вдоль вертикального направления 117, включая поднятое положение и опущенное положение. Например, охлаждающий стержень 118 в поднятом положении может быть расположен над кристаллизатором 102 (например, в вертикальной проекции области, ограниченной кристаллизатором 102) во время формирования слитка 106. Когда слиток 106 приближается к завершению отливки, вертикальный исполнительный механизм 120 может опустить охлаждающий стержень 118 в опущенное положение, чтобы он оказался внутри кристаллизатора 102 и в непосредственной близости от затвердевающего конца слитка 106 (например, верхней части слитка 106 в этой точке отливки). В вариантах осуществления вертикальный исполнительный механизм 120 может представлять собой пневматический цилиндр, хотя можно использовать любой другой подходящий располагающий исполнительный механизм.

[0034] Охлаждающий стержень 118 может быть выполнен с возможностью сужения и ограничения конца слитка 106, когда он находится в опущенном положении. В опущенном положении, как более подробно описано ниже, охлаждающий стержень 118 расположен внутри внутренних стенок кристаллизатора и, таким образом, уменьшает размер отверстия кристаллизатора. Например, в то время как начальная площадь отливки слитка определяется кристаллизатором 102, когда охлаждающий стержень 118 находится в опущенном положении, уменьшенная площадь отливки слитка определяется по меньшей мере частично охлаждающим стержнем 118. Уменьшенная площадь отливки меньше, чем начальная площадь отливки, определенная кристаллизатором 102.

[0035] При использовании охлаждающий стержень 118 также может быть выполнен с возможностью перемещения в поперечном направлении 116 (например, с помощью конструкций, описанных в отношении последующих фигур в настоящем документе) между начальным положением и последующими, более узкими положениями. По мере того, как охлаждающий стержень 118 перемещается в поперечном направлении внутрь, уменьшенная площадь отливки, определенная охлаждающим стержнем 118, может становиться все меньше и меньше, чем начальная площадь отливки, определенная кристаллизатором 102. В некоторых вариантах осуществления скорость, с которой охлаждающий стержень 118 перемещается в поперечном направлении, может быть переменной. В вариантах осуществления охлаждающий стержень 118 уже может находиться в опущенном положении внутри внутренних стенок кристаллизатора 102, и, таким образом, начальное перемещение охлаждающего стержня 118 будет происходить в поперечном направлении. В вариантах осуществления охлаждающий стержень 118 может представлять собой шлакоснимающий стержень, который находится внутри расплава во время отливки основной части слитка 106 и перемещается внутрь, когда начинает формироваться головная часть слитка 106, чтобы контролировать форму головной части слитка 106.

[0036] В некоторых примерах охлаждающий стержень 118 может содержать, может быть соединен или может быть иным образом оснащен форсункой 119 для охлаждающей жидкости. Хотя обсуждение в настоящем документе в первую очередь относится к охлаждающей жидкости, такой как вода, может быть использована любая другая подходящая форма охлаждающей жидкости. По мере того как охлаждающий стержень 118 перемещается в поперечном направлении внутрь в направлении 116, форсунку 119 для охлаждающей жидкости можно использовать для содействия охлаждению оболочки головной части слитка 106. В вариантах осуществления форсунка 119 для охлаждающей жидкости может быть выполнена с возможностью распыления воды или другой охлаждающей жидкости непрерывным потоком с переменной скоростью потока или прерывистым потоком в виде струи спринклерного типа. В некоторых вариантах осуществления узел 150 охлаждающего стержня не содержит форсунку 119 для охлаждающей жидкости.

[0037] На Фиг. 2А и Фиг. 2В показаны виды в перспективе узла 150 охлаждающего стержня в соответствии с некоторыми вариантами осуществления. Узел 150 охлаждающего стержня, показанный на Фиг. 2А и Фиг. 2В, может представлять собой тот же узел охлаждающего стержня, показанный на Фиг. 1, хотя это и не обязательно. В дополнение к некоторым компонентам, уже рассмотренным в связи с Фиг. 1, узел 150 охлаждающего стержня, как показано на Фиг. 2, содержит различные другие компоненты, включая раму 201, поперечины 203, боковой исполнительный механизм 210, направляющую 212 и опорный кронштейн 216, хотя дополнительно или альтернативно можно использовать другие компоненты или комбинации компонентов.

[0038] Рама 201 может соответствовать любой подходящей конструкции, которая может поддерживать и/или ориентировать элементы узла 150 охлаждающего стержня относительно друг друга. Рама 201 может быть расположена выше или вдоль верхней стороны кристаллизатора 102. Рама 201 может соответствовать участку кристаллизатора 102 или может соответствовать отдельному компоненту, соединенному с кристаллизатором 102 или расположенному относительно него. Рама 201 может соответствовать контуру кристаллизатора 102. Например, хотя рама 201 показана с прямыми краями сплошными линиями на Фиг. 2А и Фиг. 2В, рама 201 может альтернативно содержать один или более изогнутых краев, как показано пунктирными линиями 201А на Фиг. 2А и Фиг. 2В в качестве примера.

[0039] Поперечины 203 могут поддерживать или иным образом быть соединенными с охлаждающим стержнем 118 и/или боковым исполнительным механизмом 210. Поперечина 203 может необязательно содержать охлаждающую жидкость, такую как вода, глицерин, масло и т. д., для охлаждающего стержня 118. Направляющая 212 может обеспечивать структурную опору поперек рамы 201.

[0040] Хотя на Фиг. 2А и Фиг. 2В показана поперечина 203, поддерживающая вертикальный исполнительный механизм 120 (например, с вертикальным исполнительным механизмом 120 на поперечине 203), можно использовать и другие конфигурации. В некоторых вариантах осуществления поперечина 203 может по меньшей мере частично поддерживаться вертикальным исполнительным механизмом 120. Например, вертикальный исполнительный механизм 120 может быть сопряжен или установлен относительно рамы 201, например, таким образом, что когда поперечина 203 перемещается внутрь к центру кристаллизатор 102, вертикальный исполнительный механизм 120 остается неподвижным или на месте относительно рамы 201.

[0041] В вариантах осуществления боковой исполнительный механизм 210 может содержать или иным образом использовать серводвигатель 214 и шариковый винт 208. В такой конфигурации вращение шарикового винта 208 может привести к тому, что противоположные участки узла 150 охлаждающего стержня переместятся на одинаковую величину друг к другу или друг от друга вдоль поперечного направления 116. Например, шариковый винт 208 может иметь резьбу в противоположных направлениях на противоположных концах (например, отклонение или переключение от центра), таким образом, что вращение шарикового винта 208 вызывает такое синхронизированное перемещение охлаждающего стержня 118 вдоль поперечного направления 116. Шариковый винт 208 может вращаться, например, с помощью вала, привода или другой конструкции, приводимой в движение серводвигателем 214. Дополнительно или альтернативно, можно использовать исполнительный механизм любого другого подходящего типа, выполненный с возможностью передачи поперечного перемещения. В боковом исполнительном механизме 210 можно использовать альтернативную конструкцию вместо шарикового винта 208, чтобы вызывать синхронизированное перемещение охлаждающего стержня 118, как описано выше.

[0042] Опорный кронштейн 216 может прикреплять охлаждающий стержень 118 к шариковому винту 208, например, с помощью фиксаторов, таких как винты, болты или иным образом. В вариантах осуществления, в которых используют альтернативный исполнительный механизм для передачи поперечного перемещения, например, с подвижным рычагом, приводимым в действие в поперечном направлении 116 двигателем, опорный кронштейн 216 может аналогичным образом прикреплять охлаждающий стержень 118 к боковому исполнительному механизму 210.

[0043] На Фиг. 2А показан узел 150 охлаждающего стержня в начальном положении, тогда как на Фиг. 2В показан узел 150 охлаждающего стержня во втором положении после того, как охлаждающий стержень 118 был перемещен вдоль поперечного направления 116 (например, внутрь к центру кристаллизатора 102). На Фиг. 2А-2В шариковый винт 208 имеет резьбу, хотя можно использовать любую конструкцию, выполненную с возможностью изменения поперечного положения охлаждающих стержней 118, например использования направляющей без резьбы, располагающих пластин или иным образом.

[0044] В вариантах осуществления боковой исполнительный механизм 210 может работать по меньшей мере частично на основании входных данных от датчика, который может представлять собой датчик 113 уровня металла. Датчик может быть выполнен с возможностью обнаружения уровня заполнения расплавленного металла 110. Например, в ответ на показание датчика о том, что требуемый уровень расплавленного металла достигнут (или затвердел, или застыл), боковой исполнительный механизм 210 может быть приведен в действие для перемещения охлаждающих стержней 118 вдоль поперечного направления 116 в другое положение, например внутрь к центру кристаллизатора 102 для дальнейшего уменьшения размера площади отливки и/или иного изменения формы головной части слитка 106.

[0045] На Фиг. 3А-3Е показаны выбранные элементы системы 100 на разных стадиях приведенного в качестве примера процесса контроля формы слитка 106 (например, формы головной части слитка 106).

[0046] На Фиг. 3А слиток 106 приблизился к концу процесса отливки, когда слиток 106 достиг требуемой длины и готов к формированию головной части слитка. Охладительные стержни 118 находятся в поднятом начальном положении над кристаллизатором 102. Источник 112 расплавленного металла завершил подачу первого количества расплавленного металла для формирования основы слитка 106 с уровнем металла выше хвостовика 109.

[0047] На Фиг. 3В охлаждающие стержни 118 опущены в опущенное положение таким образом, что они находятся в контакте с верхней поверхностью слитка 106 или над ней, и внутри кристаллизатора 102, формируя уменьшенную площадь отливки для оставшегося слитка, подлежащего отливке. В некоторых вариантах осуществления охлаждающие стержни 118 могут быть опущены таким образом, чтобы конец охлаждающего стержня находился ниже поверхности расплавленного металла. Например, охлаждающие стержни 118 были опущены (например, вдоль вертикального направления 302) в нижнее положение с помощью исполнительных механизмов (таких как вертикальный исполнительный механизм 120, например, на Фиг. 1, Фиг. 2А, Фиг. 2В) в положение над хвостовиком 109. Как только охлаждающие стержни 118 будут опущены в опущенное положение, источник 112 расплавленного металла может начать подачу дополнительного расплавленного металла 300 в уменьшенную площадь кристаллизатора, определенную охлаждающими стержнями 118. По мере того как дополнительный расплавленный металл 300 распространяется по уменьшенной площади кристаллизатора, охлаждающие стержни 118 могут постепенно вызывать затвердевание или застывание дополнительного расплавленного металла 300 для сужения головной части слитка 106.

[0048] На Фиг. 3С охлаждающие стержни 118 перемещены в поперечном направлении внутрь к центру кристаллизатора 102. Например, после того, как дополнительный расплавленный металл 300 поднялся до требуемого уровня, чтобы заполнить уменьшенную площадь отливки головной части слитка 106, охлаждающие стержни 118 могут быть приведены в действие вдоль направления 304 из их начального положения в показанное суженное положение, например под действием бокового исполнительного механизма 210 (например, Фиг. 2А и Фиг. 2В) или другого подходящего устройства. При перемещении охлаждающих стержней 118 кристаллизатор 102 остается неподвижным. Таким образом, границы площади отливки изменяются на площадь, ограниченную охлаждающими стержнями 118, а не кристаллизатором 102. При ограничении площади отливки может быть сформирован литник 350, отделяющий боковую стенку слитка 106 и место начала наклона головной части слитка. Литник 350 в некоторых вариантах осуществления может соответствовать поперечной толщине охлаждающих стержней 118. В некоторых вариантах осуществления литник 350 может отсутствовать на слитке 106. Слиток 106 может быть опущен, и/или охлаждающие стержни 118 могут быть подняты вверх для определения дополнительного пространства над слитком 106 и/или вдоль верхней части слитка 106 для приема дополнительного расплавленного металла 300. Из-за уменьшенной площади отливки, определяемой охлаждающими стержнями 118, головная часть слитка 106 имеет более узкую форму, чем остальная часть слитка 106, которая была отлита до того, как охлаждающие стержни 118 были опущены в опущенное положение и перемещены в поперечном направлении внутрь внутри кристаллизатора 102. Пунктирная линия через слиток 106 на Фиг. 3С указывает ширину или глубину или другой соответствующий размер слитка 106 до того, как охлаждающие стержни 118 были перемещены в поперечном направлении внутрь вдоль направления 304 в более узкое положение. Например, головная часть 340 слитка 106 на Фиг. 3С имеет нижний участок (например, пунктирная линия через слиток 106 на Фиг. 3С), который шире верхнего участка (например, изображенного сплошной линией).

[0049] Добавляемый дополнительный расплавленный металл 300 может продолжать поступать в кристаллизатор 102 и увеличивать высоту головной части 340 слитка 106. По мере дальнейшего перемещения охлаждающих стержней 118 в поперечном направлении внутрь (например, вдоль направления 304) охлаждающие стержни 118 могут продолжать уменьшать площадь отливки головной части 340 слитка.

[0050] Форсунка 119 для охлаждающей жидкости может быть приведена в действие, когда охлаждающие стержни 118 перемещаются в поперечном направлении внутрь. Приведение в действие форсунки 119 для охлаждающей жидкости может обеспечить поток 370 воды, направленный от центра слитка 106. Когда форсунка 119 для охлаждающей жидкости рассеивает поток 370 воды от центра слитка на головную часть формирующегося слитка 106, дополнительное тепло отводится от формирующейся оболочки слитка 106. Рассеивание потока 370 воды может охлаждать и предотвращать разрушение формирующейся оболочки. Отвод тепла, вызванный потоком 370 воды, может дополнительно предотвратить или смягчить нежелательные дефекты формирующегося слитка, такие как вытекание, вторичное промерзание и другие проблемы, которые могут возникнуть при охлаждении оболочки. В некоторых вариантах осуществления потоки 370 воды могут быть направлены во избежание нежелательного обратного выплескивания воды, контактирующей с поверхностью оболочки.

[0051] На Фиг. 3D показана последующая стадия продвижения охлаждающих стержней 118, в то время как они продолжают перемещаться вдоль направления 304 для контроля формы головной части 340 слитка путем уменьшения площади отливки. Форсунка 119 для охлаждающей жидкости может быть перемещена в поперечном направлении внутрь с охлаждающими стержнями 118. В некоторых вариантах осуществления головная часть 340 слитка может иметь трапециевидное поперечное сечение или при необходимости сужаться иным образом. Одновременно слиток 106 может продолжать перемещаться ниже относительно охлаждающих стержней 118 путем опускания подвижного дна 104 (например, Фиг. 1), или подъема охлаждающих стержней 118, или иным образом. Головная часть 340 слитка может продолжать сужаться, в то время как охлаждающие стержни 118 продолжают уменьшать площадь отливки. Форсунки 119 для охлаждающей жидкости могут изменять угол потока 370 воды для регулирования изменения положения охлаждающих стержней 118.

[0052] На Фиг. 3Е показано конечное положение системы 100 в соответствии с вариантами осуществления. Охлаждающие стержни 118 могут продолжать перемещаться в поперечном направлении 304 и охлаждать дополнительный расплавленный металл 300 до тех пор, пока они не достигнут конечного положения, когда дополнительный расплавленный металл 300 подается в уменьшенную площадь отливки, ограниченную охлаждающими стержнями 118. В некоторых вариантах осуществления форсунки 119 для охлаждающей жидкости могут продолжать подавать воду на формирующуюся оболочку после того, как охлаждающие стержни 118 перестанут перемещаться в поперечном направлении внутрь. В некоторых вариантах осуществления форсунки 119 для охлаждающей жидкости могут прекращать поток воды до, после или в случае прекращения перемещения охлаждающих стержней 118 в поперечном направлении внутрь. Уменьшенная площадь отливки, сформированная перемещением охлаждающих стержней 118, обеспечивает охлаждение меньшего количества расплавленного металла относительно начальной площади отливки по мере полного затвердевания слитка 106. Охлаждение меньшего количества расплавленного металла может уменьшить величину внутреннего напряжения, что может предотвратить формирование усадочного дефекта или может иным образом смягчить связанные с этим проблемы. Кроме того, конусообразная форма (такая, например, как показанная в варианте осуществления на Фиг. 3А-3Е) головной части слитка может обеспечить экономическую выгоду путем уменьшения потерь материала, которые в противном случае могли бы возникнуть при непрерывном литье в кристаллизатор без любого уменьшения относительно начальной площади отливки. Использование слитка 106 с головной частью 340 слитка, полученной за счет уменьшенной площади отливки, может повысить эффективность последующих систем обработки металла, таких как, например, прокатка слитка.

[0053] На Фиг. 4А-4В показан пример узла 150 охлаждающего стержня, который имеет основание 404 для регулировки угла охлаждающих стержней 118 в соответствии с вариантами осуществления. Узел 150 охлаждающего стержня, показанный на Фиг. 4А и Фиг. 4В, может представлять собой такой же узел, что и узлы охлаждающего стержня, показанные на Фиг. 1 или Фиг. 2А и Фиг. 2В, хотя это и не обязательно. Узел 150 охлаждающего стержня, как проиллюстрировано на Фиг. 4А-4В, содержит основание 404 для регулировки угла, регулировочное устройство 406, фиксатор 410 и трубопровод 408 для охлаждающей жидкости, который может быть пригоден для подачи охлаждающей жидкости, такой как вода, глицерин, масло или другая подходящая охлаждающая жидкость.

[0054] В соответствии с вариантами осуществления охлаждающие стержни 118 могут быть расположены под различными углами с помощью основания 404 для регулировки угла. Охладительные стержни 118 могут быть расположены под углом в различных положениях в обращенной вниз ориентации, что может изменить величину площади контакта с расплавленным металлом 110. Например, охлаждающие стержни 118 могут иметь диапазон углов, которые могут быть выполнены с возможностью перемещения от вертикали (например, таким образом, чтобы нижняя область охлаждающего стержня 118 находилась в контакте с расплавленным металлом 110) до горизонтали (например, таким образом, чтобы вся поверхность охлаждающего стержня 118 находилась в контакте с расплавленным металлом 110), или диапазон других промежуточных углов или других диапазонов. Охлаждающие стержни 118 могут быть закреплены в угловом положении с помощью регулировочного устройства 406. Альтернативно, регулировочное устройство 406 может представлять собой прорезь, отверстие, фиксаторы положения или любую другую конструкцию для получения требуемых углов наклона охлаждающего стержня 118.

[0055] Фиксатор 410 взаимодействует с регулировочным устройством 406 для закрепления охлаждающих стержней 118 в угловом положении, показанном на Фиг. 4А. В вариантах осуществления может быть желательным переместить охлаждающие стержни 118 в поперечном направлении в такое угловое положение. Альтернативно, фиксатор 410 может представлять собой крепежный винт, контрольный штифт, отверстие, прорезь или любой другой элемент для фиксации охлаждающего стержня 118 на месте. В других вариантах осуществления основание 404 для регулировки угла может представлять собой механизм динамической регулировки таким образом, что угол контакта охлаждающих стержней 118 регулируется по мере их перемещения в поперечном направлении по всей отливке. Механизм динамической регулировки может быть выполнен подвижным штифтом, управляемым компьютером, направляющими пазами, поворотным исполнительным механизмом или иным образом.

[0056] Трубопровод 408 для охлаждающей жидкости представлен на виде на Фиг. 4А. Хотя трубопровод 408 для охлаждающей жидкости изображен как труба, примыкающая к охлаждающим стержням 118 и находящаяся снаружи от них, трубопровод 408 для охлаждающей жидкости может иметь другие формы, подходящие для подачи охлаждающей жидкости позади, внутри или вдоль охлаждающих стержней 118 для отвода тепла от охлаждающих стержней 118. Отвод тепла от охлаждающих стержней 118 может обеспечивать постоянную скорость охлаждения (или другую постоянную регулируемую скорость охлаждения), когда новая охлаждающая жидкость подается по трубопроводу 408 для охлаждающей жидкости. В некоторых вариантах осуществления трубопровод 408 для охлаждающей жидкости может представлять собой, например, полый участок внутри охлаждающего стержня, проточных камер или расположенный иным образом.

[0057] На Фиг. 4А представлен вид с торца охлаждающих стержней 118, показывающий их в вертикальной ориентации. В такой ориентации угол охлаждающих стержней 118 может контактировать с расплавленным металлом, таким как расплавленный металл 110, с вертикальной поверхностью.

[0058] На Фиг. 4В представлен вид с торца охлаждающих стержней 118 под закрепленным, фиксированным углом, в соответствии с вариантами осуществления. Например, по сравнению с охлаждающими стержнями 118 на Фиг. 4А, которые преимущественно имеют вертикальную ориентацию, охлаждающие стержни 118 на Фиг. 4В имеют угловую ориентацию. Такая ориентация может увеличить величину площади поверхности, на которой охлаждающие стержни 118 приводятся в контакт с расплавленным металлом и/или которая может способствовать получению требуемой формы головной части слитка. Основание 404 для регулировки угла может способствовать перемещению между крайними значениями различных углов ориентации охлаждающего стержня 118. Например, показано, что фиксатор 410 на Фиг. 4А находится в зацеплении с другим регулировочным устройством 406, чем на Фиг. 4В. Хотя на Фиг. 4А и Фиг. 4В представлены три конечных или дискретных положения, любое количество и/или расположение может быть использовано для обеспечения подходящего набора или диапазона ориентаций и может включать в себя расположения, в которых любая ориентация может быть выбрана и закреплена между конечными точками вместо того, чтобы ограничиваться дискретными положениями.

[0059] В то время как на Фиг. 4А и Фиг. 4В сплошными линиями показан охлаждающий стержень 118 в виде плоской прямоугольной формы, в некоторых вариантах осуществления охлаждающий стержень 118 может иметь, например, треугольную форму, как показано пунктирными линиями 420. Треугольная форма может обеспечивать внутренний объем, подходящий для включения трубопровода 408, например, графически изображенного пунктирными линиями, обозначенными ссылочной позицией 408'. Дополнительно или альтернативно, треугольная форма может обеспечивать начальный наклон поверхности охлаждающего стержня 118 и уменьшать величину регулировки, например, для достижения требуемой угловой ориентации.

[0060] Треугольная форма может дополнительно или альтернативно вводить подходящий формирующий угол и уменьшать или устранять зазор, который в противном случае мог бы быть введен без треугольной формы. Например, со ссылкой на Фиг. 7, если охлаждающий стержень 720, первоначально имеющий прямоугольное поперечное сечение, изогнут в изогнутый профиль, чтобы соответствовать контуру стенки 740 кристаллизации, последующее вращение изогнутого прямоугольного стержня для введения угла для формирования головной части слитка может расположить различные части кривой 750 на разных высотах относительно уровня 710 расплавленного металла в кристаллизаторе и может приводить к образованию зазора 730 между уровнем 710 расплавленного металла и охлаждающим стержнем 720. Такой зазор 730 может быть уменьшен и/или устранен путем использования треугольной формы, например, которая может обеспечить подходящий формирующий угол в изогнутой форме без вращения. Треугольная форма может включать угол, который не фиксируется на 90°, для приспособления к изгибу, в результате чего нижний край треугольной формы опирается на поверхность расплавленного металла. В некоторых вариантах осуществления охлаждающий стержень 118 может иметь другие неплоские формы, такие как изогнутая поверхность или любая другая подходящая поверхность для контроля формы головной части слитка.

[0061] На Фиг. 5 представлена блок-схема способа 500 в соответствии с вариантами осуществления. На этапе 502 формируется основа слитка, такого как слиток 106, описанный выше. Формирование основания слитка 106 может быть выполнено по меньшей мере частично путем подачи расплавленного металла, такого как расплавленный металл 110, в кристаллизатор, такой как кристаллизатор 102. Формирование дополнительно может быть выполнено по меньшей мере частично путем опускания подвижного дна, такого как подвижное дно 104, для увеличения высоты слитка. Например, подвижное дно может опускаться одновременно с подачей расплавленного металла. Подвижное дно может продолжать опускаться до тех пор, пока не будет достигнута требуемая высота основной части слитка.

[0062] На этапе 504 операции по меньшей мере одна охлаждающая конструкция, такая как охлаждающий стержень 118, опускают из поднятого положения в вертикальном направлении к расплавленному металлу в опущенное положение. Такое опускание может привести к тому, что охлаждающий стержень окажется внутри кристаллизатора и вступит в контакт с расплавленным металлом. Охлаждающий стержень может быть опущен исполнительным механизмом, таким как вертикальный исполнительный механизм 120. Охлаждающий стержень может охлаждаться охлаждающей жидкостью, протекающей через него или вдоль него, например, чтобы способствовать затвердеванию или застыванию расплавленного металла, который вступает в контакт с охлаждающим стержнем. Например, охлаждающий стержень может быть соединен с трубопроводом 408 для охлаждающей жидкости или включать его. В вариантах осуществления охлаждающие стержни могут быть расположены под углом (например, для увеличения площади поверхности, контактирующей с расплавленным металлом) и/или выполнены с возможностью регулировки угла, как описано в связи с Фиг. 4В.

[0063] На этапе 506 операции охлаждающий стержень, такой как охлаждающий стержень 118, перемещают в поперечном направлении (например, в поперечном направлении 116 или 304) внутрь к центру кристаллизатора. Например, охлаждающий стержень 118 может перемещаться вдоль верхней плоскости расплавленного металла. Поперечное перемещение охлаждающего стержня 118 может создавать уменьшенную площадь отливки, частично ограниченную охлаждающим стержнем, например уменьшенную площадь отливки головной части 340 слитка. Охлаждающий стержень может перемещаться в горизонтальном направлении с помощью бокового исполнительного механизма, такого как боковой исполнительный механизм 210.

[0064] На этапе 508 операции дополнительный расплавленный металл, такой как дополнительный расплавленный металл 300, подают в уменьшенную площадь разливки, ограниченную по меньшей мере частично охлаждающим стержнем. Дополнительный расплавленный металл может подаваться до тех пор, пока не будет достигнут требуемый пик. Соответствующие уровни дополнительного расплавленного металла могут быть измерены датчиком уровня металла, таким как датчик 113 уровня металла.

[0065] На этапе 510 операции формируется более узкий участок головной части слитка, такой как головная часть 340 слитка. Суженная форма головной части слитка является результатом уменьшенной площади отливки, создаваемой путем перемещения охлаждающего стержня внутрь в горизонтальном направлении и добавления дополнительного расплавленного металла для заполнения уменьшенной площади отливки. Сужающаяся форма может быть конусообразной с трапециевидным поперечным сечением, как показано головной частью 340 слитка на Фиг. 3Е. В отношении слитка, сформированного с начальной площадью отливки, сужающаяся форма может иметь меньшее охлаждение расплавленного металла в результате уменьшенной площади отливки, например уменьшение внутренних напряжений из-за сжатия расплавленного металла по мере его затвердевания. Сужающаяся форма может уменьшить или предотвратить усадочный дефект в головной части слитка. Сужающаяся форма может быть особенно подходящей для обработки металлов, например, в прокатном стане.

[0066] На Фиг. 6 представлена упрощенная блок-схема, показывающая приведенную в качестве примера компьютерную систему 600 для использования с системой 100 для контроля формы слитка 106, как показано на Фиг. 1. В некоторых вариантах осуществления компьютерная система 600 выполняет один, некоторые или все этапы способа 500. Однако компьютерная система 600 может выполнять дополнительные и/или альтернативные этапы. В различных вариантах осуществления компьютерная система 600 содержит контроллер 610, реализованный в цифровом виде и программируемый с использованием обычных компьютерных компонентов. Контроллер 610 может быть использован в связи с определенными примерами (например, включая оборудование, такое как показано на Фиг. 1) для выполнения процессов таких примеров. Контроллер 610 содержит процессор 612, который может выполнять код, хранящийся на материальном машиночитаемом носителе в запоминающем устройстве 618 (или где-либо еще, например, на портативном носителе, на сервере или в облаке среди других носителей), чтобы привести контроллер 610 к приему и обработке данных и выполнению действий и/или управлению компонентами оборудования, как показано на Фиг. 1. Контроллер 610 может представлять собой любое устройство, которое может обрабатывать данные и выполнять код, представляющий собой набор команд для выполнения действий, таких как управление промышленным оборудованием. В качестве неограничивающих примеров контроллер 610 может иметь форму реализованного в цифровом виде и/или программируемого ПИД-контроллера, программируемого логического контроллера, микропроцессора, сервера, настольного или портативного персонального компьютера, портативного персонального компьютера, карманного компьютерного устройства и мобильного устройства.

[0067] Примеры процессора 612 включают в себя любую требуемую схему обработки, специализированную интегральную схему (application-specific integrated circuit - ASIC), программируемую логику, конечный автомат или другую подходящую схему. Процессор 612 может включать в себя один процессор или любое количество процессоров. Процессор 612 может получить доступ к коду, хранящемуся в запоминающем устройстве 618, через шину 614. Запоминающее устройство 618 может представлять собой любой энергонезависимый машиночитаемый носитель, выполненный с возможностью материального воплощения кода, и может включать в себя электронные, магнитные или оптические устройства. Примеры запоминающего устройства 618 включают в себя оперативное запоминающее устройство (ОЗУ), постоянное запоминающее устройство (ПЗУ), флэш-память, гибкий диск, компакт-диск, цифровое видеоустройство, магнитный диск, ASIC, сконфигурированный процессор или другое запоминающее устройство.

[0068] Команды могут храниться в запоминающем устройстве 618 или в процессоре 612 в виде исполняемого кода. Команды могут включать в себя специфичные для процессора команды, сгенерированные компилятором и/или интерпретатором из кода, написанного на любом подходящем языке программирования. Команды могут принимать форму приложения, которое содержит ряд уставок, различные углы охлаждающего стержня, шаги приращения для перемещения охлаждающего стержня и/или другие запрограммированные операции, которые при выполнении процессором 612 обеспечивают контроль посредством контроллера 610 формы головной части 340 слитка путем приведения в действие, перемещения и/или иного контроля других элементов системы, показанной на Фиг. 1.

[0069] Контроллер 610, показанный на Фиг. 6, содержит интерфейс 616 ввода/вывода (I/O), через который контроллер 610 может связываться с устройствами и системами, внешними по отношению к контроллеру 610, включая такие компоненты, как источник 112 расплавленного металла, вертикальный исполнительный механизм 120, боковой исполнительный механизм 210 или любые соответствующие датчики или другие компоненты. Интерфейс 616 ввода/вывода (I/O) также может, при необходимости, принимать входные данные из других внешних источников. Такие источники могут включать в себя панели управления, другие человеко-машинные интерфейсы, компьютеры, серверы или другое оборудование, которое может, например, отправлять команды и параметры на контроллер 610 для управления его производительностью и работой; хранить и облегчать программирование приложений, которые позволяют контроллеру 610 выполнять команды в этих приложениях для контроля формы головной части 340 слитка, например, в связи с процессами некоторых примеров данного изобретения; и другие источники данных, необходимые или полезные для контроллера 610 при выполнении его функций. Такие данные могут быть переданы на интерфейс 616 ввода/вывода (I/O) через сеть, жесткую проводку, беспроводную связь, шину или иным необходимым образом.

[0070] Хотя были описаны конкретные варианты осуществления данного изобретения, различные модификации, изменения, альтернативные конструкции и эквиваленты также входят в объем данного изобретения. Варианты осуществления данного изобретения не ограничены работой в определенных конкретных средах, но могут работать во множестве сред. Кроме того, хотя варианты осуществления способа по данному изобретению были описаны с использованием определенного ряда операций и этапов, специалистам в данной области техники должно быть очевидно, что объем данного изобретения не ограничивается описанным рядом операций и этапов.

[0071] Техническому описанию и графическим материалам следует придавать иллюстративный, а не ограничительный смысл. Однако будет очевидно, что в него могут быть внесены добавления, вычитания, исключения и другие модификации и изменения без отступления от более широкой сущности и объема изобретения.

[0072] Следует понимать, что все раскрытые в данном документе диапазоны охватывают все возможные поддиапазоны, включенные в них. Например, заявленный диапазон «от 1 до 10» следует рассматривать как включающий все возможные поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или более, например от 1 до 6,1, и заканчивающиеся максимальным значением 10 или менее, например от 5,5 до 10.

[0073] Заявленный объект изобретения может быть реализован другими способами, может включать в себя другие элементы или этапы и может использоваться в сочетании с другими существующими или будущими технологиями. Данное описание не следует истолковывать как подразумевающее какой-либо конкретный порядок или расположение среди различных этапов или элементов или между ними, за исключением случаев, когда явно описан порядок отдельных этапов или расположение элементов. Используемая в данном документе форма единственного числа включает ссылки на единственное и множественное число, если из контекста явно не следует иное.

[0074] Следующий пример будет служить для дополнительной иллюстрации данного изобретения, однако, в то же время не ограничивая его каким-либо образом. И напротив, следует четко понимать, что можно прибегнуть к различным вариантам осуществления, модификациям и их эквивалентам, которые после прочтения описания в данном документе могут прийти на ум специалистам в данной области техники без отступления от сущности данного изобретения. Во время исследований, описанных в следующем примере, следовали обычным процедурам, если не указано иное.

Пример 1

[0075] Медный охлаждающий стержень с треугольным поперечным сечением использовали для оценки возможности контроля формы головной части слитка. Треугольное поперечное сечение обеспечивало изгиб охлаждающего стержня, чтобы он соответствовал используемому профилю кристаллизатора. Для простоты наблюдения охлаждающий стержень размещали на одной стороне кристаллизатора, а второй охлаждающий стержень размещали на противоположной стороне кристаллизатора. Охлаждающий стержень выполнен из медной трубы толщиной 3/32 дюйма. Охлаждающий стержень изначально располагался таким образом, чтобы его центр был приблизительно на 37 мм выше хвостовика, а его концы были примерно на 5 мм ниже. В указанном положении нижний край охлаждающего стержня был погружен приблизительно на 35 мм в поверхность расплавленного металла, в то время как верхний участок охлаждающего стержня возвышался над поверхностью расплавленного металла.

[0076] Скорость отливки составляла 60 мм/мин. Когда слиток достиг глубины 1000 мм, медный охлаждающий стержень начал перемещаться. Охлаждающий стержень опустился на 33 мм и впоследствии начал перемещаться в поперечном направлении внутрь для формования головной части слитка. Сначала на слитке наблюдался по существу горизонтальный выступ, соответствующий высоте слитка, на которую первоначально вертикально ввели охлаждающий стержень. Отклонение головной части слитка от выступа было очевидным через 15 секунд после того, как вода из кристаллизатора начала течь через выступ. Скорость отливки основной части слитка сохранялась при отливке головной части слитка, а охлаждающий стержень перемещался внутрь в поперечном направлении. Отливка прекращалась на глубине 1087 мм. Из полученного слитка было очевидно, что головную часть слитка можно было располагать под углом. Угол составлял приблизительно 64° от горизонтали в головной части готового слитка.

[0077] Во втором испытании использовали ту же установку с охлаждающим стержнем треугольного сечения. Скорость отливки снизилась до 30 мм/мин. Когда слиток достиг глубины 1000 мм, медный охлаждающий стержень начал перемещаться. Охлаждающий стержень опустился на 33 мм. Была уменьшена временная задержка между опусканием охлаждающего стержня и перемещением охлаждающего стержня в поперечном направлении внутрь относительно первой отливки. Сначала на слитке наблюдался по существу горизонтальный выступ, соответствующий высоте слитка, на которую первоначально вертикально ввели охлаждающий стержень. Скорость отливки основной части слитка сохранялась при отливке головной части слитка, а охлаждающий стержень перемещался внутрь в поперечном направлении. Отливка прекращалась на глубине 1189 мм. Из полученного слитка было очевидно, что головную часть слитка можно было располагать под углом. Угол составлял приблизительно 53° от горизонтали в головной части готового слитка.

Иллюстрации

[0078] В некоторых аспектах предложено устройство, система или способ в соответствии с одной или более из следующих иллюстраций или в соответствии с некоторой комбинацией их элементов. В некоторых аспектах элементы устройства или системы, описанные в одном или более из этих примеров, можно использовать в рамках способа, описанного в одном из других примеров, или наоборот.

[0079] Используемая ниже любая ссылка на ряд иллюстраций должна пониматься как ссылка на каждый из этих примеров отдельно (например, «иллюстрации 1-4» следует понимать как «иллюстрации 1, 2, 3 или 4»).

[0080] Иллюстрация 1 представляет собой способ формирования слитка, включающий: формирование основания слитка путем подачи расплавленного металла в кристаллизатор, который определяет начальную площадь отливки, и путем опускания подвижного дна относительно кристаллизатора для увеличения высоты слитка; перемещение по меньшей мере одной охлаждающей конструкции в вертикальном направлении из начального положения с приведением в контакт с расплавленным металлом; перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении вдоль верхней плоскости расплавленного металла для создания уменьшенной площади отливки, ограниченной по меньшей мере частично по меньшей мере одной охлаждающей конструкцией, при этом уменьшенная площадь отливки меньше, чем начальная площадь отливки; и подачу дополнительного расплавленного металла в уменьшенную площадь отливки для формирования сужающейся формы в головной части слитка.

[0081] Иллюстрация 2 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором охлаждающая конструкция содержит охлаждающий стержень.

[0082] Иллюстрация 3 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором охлаждающий стержень имеет треугольное поперечное сечение.

[0083] Иллюстрация 4 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором расплавленный металл содержит алюминиевый сплав.

[0084] Иллюстрация 5 представляет собой способ по любой из предшествующих или последующих иллюстраций, дополнительно включающий: обеспечение затвердевания первой области расплавленного металла рядом с первым положением по меньшей мере одной охлаждающей конструкции относительно головной части слитка; перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении вдоль верхней плоскости расплавленного металла во второе положение относительно головной части слитка; и обеспечение затвердевания второй области расплавленного металла рядом со вторым положением по меньшей мере одной охлаждающей конструкции относительно головной части слитка.

[0085] Иллюстрация 6 представляет собой способ по любой из предшествующих или последующих иллюстраций, дополнительно включающий: обеспечение затвердевания расплавленного металла; и после затвердевания расплавленного металла по меньшей мере одно из следующего: перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении вдоль верхней плоскости расплавленного металла; опускание подвижного днища; или подъем по меньшей мере одной охлаждающей конструкции в вертикальном направлении.

[0086] Иллюстрация 7 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором перемещение по меньшей мере одной охлаждающей конструкции выполняется по меньшей мере одним серводвигателем.

[0087] Иллюстрация 8 представляет собой способ по любой из предшествующих или последующих иллюстраций, дополнительно включающий изменение угла по меньшей мере одной охлаждающей конструкции относительно горизонтального направления.

[0088] Иллюстрация 9 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором изменение угла по меньшей мере одной охлаждающей конструкции происходит одновременно с перемещением по меньшей мере одного охлаждающего стержня в горизонтальном направлении.

[0089] Иллюстрация 10 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором по меньшей мере одна охлаждающая конструкция имеет угол относительно горизонтального направления, и угол относительно горизонтального направления остается фиксированным, в то время как по меньшей мере одна охлаждающая конструкция перемещается в горизонтальном направлении.

[0090] Иллюстрация 11 представляет собой способ по любой из предшествующих или последующих иллюстраций, дополнительно включающий направление охлаждающей жидкости через по меньшей мере одну охлаждающую конструкцию.

[0091] Иллюстрация 12 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении происходит одновременно с опусканием подвижного дна.

[0092] Иллюстрация 13 представляет собой способ по любой из предшествующих или последующих иллюстраций, в котором перемещение по меньшей мере одной охлаждающей конструкции в вертикальном направлении из начального положения в контакт с расплавленным металлом включает опускание по меньшей мере одной охлаждающей конструкции в опущенное положение рядом с кристаллизатором и в контакте с расплавленным металлом.

[0093] Иллюстрация 14 представляет собой систему для формирования слитка, содержащую: кристаллизацию для приема расплавленного металла, причем кристаллизатор определяет начальную площадь отливки; подвижное дно, выполненное с возможностью перемещения в вертикальном направлении относительно кристаллизатора; насадку, расположенную для подачи расплавленного металла в кристаллизатор; и по меньшей мере один охлаждающий узел, причем по меньшей мере один охлаждающий узел содержит: по меньшей мере одну охлаждающую конструкцию; и исполнительный механизм, соединенный с по меньшей мере одной охлаждающей конструкцией и выполненный с возможностью перемещения охлаждающей конструкции в поперечном направлении относительно кристаллизатора, чтобы определить уменьшенную площадь отливки, ограниченную по меньшей мере частично по меньшей мере одной охлаждающей конструкцией и меньшую, чем начальная площадь отливки.

[0094] Иллюстрация 15 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой по меньшей мере один охлаждающий узел представляет собой узел охлаждающего стержня.

[0095] Иллюстрация 16 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой по меньшей мере одна охлаждающая конструкция содержит охлаждающий стержень.

[0096] Иллюстрация 17 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой охлаждающий стержень имеет треугольное поперечное сечение.

[0097] Иллюстрация 18 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой по меньшей мере одна охлаждающая конструкция расположена под углом относительно поперечного направления.

[0098] Иллюстрация 19 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой угол по меньшей мере одной охлаждающей конструкции является регулируемым.

[0099] Иллюстрация 20 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой исполнительный механизм содержит серводвигатель и шариковый винт.

[0100] Иллюстрация 21 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой по меньшей мере одна охлаждающая конструкция содержит по меньшей мере две охлаждающие конструкции, и при этом исполнительный механизм выполнен с возможностью перемещения по меньшей мере двух охлаждающих конструкций в поперечном направлении.

[0101] Иллюстрация 22 представляет собой систему по любой из предшествующих или последующих иллюстраций, в которой по меньшей мере одна охлаждающая конструкция выполнена с возможностью дополнительного перемещения в вертикальном направлении из начального положения в опущенное положение внутри кристаллизатора.

[0102] Иллюстрация 23 представляет собой узел охлаждающего стержня, содержащий: охлаждающий стержень, выполненный с возможностью перемещения в вертикальном направлении для взаимодействия с поверхностью расплавленного металла; трубопровод для охлаждающей жидкости, расположенный рядом с охлаждающим стержнем, для отвода тепла от охлаждающего стержня, когда охлаждающая жидкость проходит через трубопровод для охлаждающей жидкости; и основание для регулировки угла, при этом основание для регулировки угла механически соединено с охлаждающим стержнем и выполнено с возможностью выборочной ориентации охлаждающего стержня среди совокупности заданных углов относительно горизонтального направления.

[0103] Иллюстрация 24 представляет собой узел по любой из предшествующих или последующих иллюстраций, в котором основание для регулировки угла выполнено с возможностью фиксации для закрепления охлаждающего стержня под фиксированным углом.

[0104] Иллюстрация 25 представляет собой узел по любой из предшествующих или последующих иллюстраций, в котором основание для регулировки угла имеет одно или более отверстий, расположенных для зацепления или приема фиксатора для установки угла охлаждающего стержня.

[0105] Иллюстрация 26 представляет собой узел по любой из предшествующих или последующих иллюстраций, в котором охлаждающий стержень выполнен с возможностью перемещения в горизонтальном направлении внутри кристаллизатора в контакте с поверхностью расплавленного металла.

[0106] Иллюстрация 27 представляет собой узел по любой из предшествующих или последующих иллюстраций, в котором охлаждающий стержень имеет треугольное поперечное сечение.

[0107] Все патенты, публикации и рефераты, приведенные выше, включены в данный документ посредством ссылки во всей их полноте. Вышеприведенное описание вариантов реализации, включая проиллюстрированные примеры, представлено исключительно с целью иллюстрации и описания и не претендует на исчерпывающий характер или ограничение конкретными раскрытыми формами. Для специалистов в данной области техники будут очевидны многочисленные модификации, адаптации и варианты их применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНИТОРИНГ СРЕДЫ ЛИТЬЯ | 2021 |

|

RU2809019C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА С КРИСТАЛЛИЗАТОРОМ ИЗМЕНЯЕМОГО РАЗМЕРА И ДНИЩЕМ | 2008 |

|

RU2532872C2 |

| КОНТРОЛЬ ФОРМИРОВАНИЯ СЛИТКА | 2021 |

|

RU2813254C1 |

| РЕГИСТРАЦИЯ СОБЫТИЙ В СИСТЕМЕ ДЛЯ ЛИТЬЯ МЕТАЛЛА | 2021 |

|

RU2815517C1 |

| СИСТЕМА УПРАВЛЕНИЯ ОХЛАЖДАЮЩИМ СРЕДСТВОМ И ПРОТИРОМ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2012 |

|

RU2559071C2 |

| ГОЛОВНАЯ ЧАСТЬ КРИСТАЛЛИЗАТОРА ДЛЯ ВЕРТИКАЛЬНОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПОД НАГРУЗКОЙ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 1998 |

|

RU2198764C2 |

| КОНТРОЛЬ УРОВНЯ МЕТАЛЛА ВО ВРЕМЯ ЛИТЬЯ | 2021 |

|

RU2813255C1 |

| ЛИТЬЕ РАСПЛАВЛЕННОГО МЕТАЛЛА В ПОЛОСТЬ КРИСТАЛЛИЗАТОРА, ОТКРЫТУЮ С КОНЦОВ | 1998 |

|

RU2206427C2 |

| СПОСОБ УСТРАНЕНИЯ УСАДОЧНОЙ РАКОВИНЫ В ОТЛИВАЕМОМ СЛИТКЕ | 2011 |

|

RU2533221C1 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2009 |

|

RU2490092C2 |

Изобретение относится в целом к литью металлов и, более конкретно, к контролю формы головной части слитка при непрерывном литье в кристаллизатор. В конце отливки, перед формированием головной части слитка, охлаждающие стержни или другую охлаждающую конструкцию опускают в кристаллизатор для изготовления слитков. Определяют уменьшенную площадь отливки для формирования головной части слитка. Дополнительный расплавленный металл подают в уменьшенную площадь отливки, а охлаждающие стержни перемещают в поперечном направлении к центру слитка, дополнительно уменьшая площадь отливки. По мере того как дополнительный расплавленный металл заполняет уменьшенную площадь кристаллизатора, слиток опускают относительно охлаждающих стержней, чтобы дополнительно увеличить высоту головной части слитка. Дополнительный расплавленный металл добавляют до тех пор, пока не будет сформирована требуемая форма головной части слитка. Технический результат изобретения - уменьшение внутренних напряжений из-за сжатия расплавленного металла по мере его затвердевания, уменьшение или предотвращение усадочного дефекта в головной части слитка. 3 н. и 23 з.п. ф-лы, 7 ил., 1 пр.

1. Способ формирования слитка, включающий:

формирование основания слитка путем подачи расплавленного металла в кристаллизатор, определяющий начальную площадь отливки, и путем опускания подвижного дна относительно кристаллизатора для увеличения высоты слитка;

перемещение по меньшей мере одной охлаждающей конструкции в вертикальном направлении из начального положения с приведением в контакт с расплавленным металлом;

перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении вдоль верхней плоскости расплавленного металла для создания уменьшенной площади отливки, ограниченной по меньшей мере частично по меньшей мере одной охлаждающей конструкцией, при этом уменьшенная площадь отливки меньше, чем начальная площадь отливки; и

подачу дополнительного расплавленного металла в уменьшенную площадь отливки для формирования сужающейся формы в головной части слитка.

2. Способ по п. 1, в котором охлаждающая конструкция содержит охлаждающий стержень.

3. Способ по п. 2, в котором охлаждающий стержень имеет треугольное поперечное сечение.

4. Способ по любому из пп. 1-3, в котором расплавленный металл содержит алюминиевый сплав.

5. Способ по любому из пп. 1-4, дополнительно включающий:

обеспечение затвердевания первой области расплавленного металла рядом с первым положением по меньшей мере одной охлаждающей конструкции относительно головной части слитка;

перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении вдоль верхней плоскости расплавленного металла во второе положение относительно головной части слитка; и

обеспечение затвердевания второй области расплавленного металла рядом со вторым положением по меньшей мере одной охлаждающей конструкции относительно головной части слитка.

6. Способ по любому из пп. 1-5, дополнительно включающий:

обеспечение затвердевания расплавленного металла; и

после затвердевания расплавленного металла по меньшей мере одно из следующих действий:

перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении вдоль верхней плоскости расплавленного металла;

опускание подвижного дна; или

подъем по меньшей мере одной охлаждающей конструкции в вертикальном направлении.

7. Способ по любому из пп. 1-6, в котором перемещение по меньшей мере одной охлаждающей конструкции выполняется по меньшей мере одним серводвигателем.

8. Способ по любому из пп. 1-7, дополнительно включающий изменение угла по меньшей мере одной охлаждающей конструкции относительно горизонтального направления.

9. Способ по п. 8, в котором изменение угла по меньшей мере одной охлаждающей конструкции происходит одновременно с перемещением по меньшей мере одной охлаждающей конструкции в горизонтальном направлении.

10. Способ по любому из пп. 1-9, в котором по меньшей мере одна охлаждающая конструкция имеет угол относительно горизонтального направления, и причем угол относительно горизонтального направления остается фиксированным, в то время как по меньшей мере одна охлаждающая конструкция перемещается в горизонтальном направлении.

11. Способ по любому из пп. 1-10, дополнительно включающий направление охлаждающей жидкости через по меньшей мере одну охлаждающую конструкцию.

12. Способ по любому из пп. 1-11, в котором перемещение по меньшей мере одной охлаждающей конструкции в горизонтальном направлении происходит одновременно с опусканием подвижного дна.

13. Способ по любому из пп. 1-12, в котором перемещение по меньшей мере одной охлаждающей конструкции в вертикальном направлении из начального положения в контакт с расплавленным металлом включает опускание по меньшей мере одной охлаждающей конструкции в опущенное положение рядом с кристаллизатором и в контакте с расплавленным металлом.

14. Система для формирования слитка, содержащая:

кристаллизатор для приема расплавленного металла, причем кристаллизатор определяет начальную площадь отливки;

подвижное дно, выполненное с возможностью перемещения в вертикальном направлении относительно кристаллизатора;

насадку, расположенную для подачи расплавленного металла в кристаллизатор;

и по меньшей мере один охлаждающий узел, причем по меньшей мере один охлаждающий узел содержит:

по меньшей мере одну охлаждающую конструкцию;

и исполнительный механизм, соединенный с по меньшей мере одной охлаждающей конструкцией и выполненный с возможностью перемещения охлаждающей конструкции в поперечном направлении относительно кристаллизатора, чтобы определить уменьшенную площадь отливки, ограниченную по меньшей мере частично по меньшей мере одной охлаждающей конструкцией и меньшую, чем начальная площадь отливки,

причем указанная по меньшей мере одна охлаждающая конструкция выполнена с возможностью дополнительного перемещения в вертикальном направлении из начального положения в опущенное положение внутри кристаллизатора.

15. Система по п. 14, в которой по меньшей мере один охлаждающий узел представляет собой узел охлаждающего стержня.

16. Система по любому из пп. 14, 15, в которой по меньшей мере одна охлаждающая конструкция содержит охлаждающий стержень.

17. Система по п. 16, в которой охлаждающий стержень имеет треугольное поперечное сечение.

18. Система по любому из пп. 14-17, в которой по меньшей мере одна охлаждающая конструкция расположена под углом относительно поперечного направления.

19. Система по п. 18, в которой угол по меньшей мере одной охлаждающей конструкции является регулируемым.

20. Система по любому из пп. 14-19, в которой исполнительный механизм содержит серводвигатель и шариковый винт.

21. Система по любому из пп. 14-20, в которой по меньшей мере одна охлаждающая конструкция содержит по меньшей мере две охлаждающие конструкции, и при этом исполнительный механизм выполнен с возможностью перемещения по меньшей мере двух охлаждающих конструкций в поперечном направлении.

22. Узел охлаждающего стержня, содержащий:

охлаждающий стержень, выполненный с возможностью перемещения в вертикальном направлении для взаимодействия с поверхностью расплавленного металла;

трубопровод для охлаждающей жидкости, расположенный рядом с охлаждающим стержнем, для отвода тепла от охлаждающего стержня, когда охлаждающая жидкость проходит через трубопровод для охлаждающей жидкости; и

основание для регулировки угла, при этом основание для регулировки угла механически соединено с охлаждающим стержнем и выполнено с возможностью выборочной ориентации охлаждающего стержня среди совокупности заданных углов относительно горизонтального направления.

23. Узел охлаждающего стержня по п. 22, в котором основание для регулировки угла выполнено с возможностью замыкания для закрепления охлаждающего стержня под фиксированным углом.

24. Узел охлаждающего стержня по любому из пп. 22, 23, в котором основание для регулировки угла имеет одно или более отверстий, расположенных для зацепления или приема фиксатора для установки угла охлаждающего стержня.

25. Узел охлаждающего стержня по любому из пп. 22-24, в котором охлаждающий стержень выполнен с возможностью перемещения в горизонтальном направлении внутри кристаллизатора в контакте с поверхностью расплавленного металла.

26. Узел охлаждающего стержня по любому из пп. 22-25, в котором охлаждающий стержень имеет треугольное поперечное сечение.

| US 9545662 B2, 17.01 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Устройство для ввода расходуемых упругоколеблющихся холодильников в кристаллизатор при непрерывной разливке металлов | 1990 |

|

SU1799675A1 |

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| Устройство для разливки металлов | 1983 |

|

SU1079347A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УКЛАДЫВАНИЯ РУЛОНОВ МЕТАЛЛА | 2011 |

|

RU2526340C2 |

Авторы

Даты

2023-08-08—Публикация

2021-03-25—Подача