ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в целом, относится к динамически вулканизованным сплавам и способам приготовления динамически вулканизованных сплавов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Различные типы термопластичных эластомерных композиций известны и находят свое применение в шинной и других резинотехнических областях применения, а также в других продукциях промышленного производства.

Одна из таких термопластичных эластомерных композиций включает термопластичную смолу с низкой проницаемостью, такую как полиамид или смесь полиамидов, в которой диспергирован каучук с низкой проницаемостью, такой как бутилкаучук, галобутилкаучуки или бромированные сополимеры изобутилена и пара-метилстирола. Каучук вулканизуется при условиях динамической вулканизации (вулканизация каучука происходит в ходе смешения в расплаве в отличие от статистической (нединамической) вулканизации, которая обычно осуществляется в пресс-формах для вулканизации резиновых изделий) и равномерно и однородно диспергируется в виде дисперсной фазы в дисперсионной фазе термопластичной смолы. Ввиду того, что каучук вулканизуется при условиях сдвигового смешения, такие композиции широко известны под наименованием динамически вулканизованные сплавы ("ДВС"). Как правило, для получения термопластичного эластомера сдвиговое смешение выполняется при помощи перемешивающего устройства, такого как, например, многошнековые экструдеры.

Сдвиговое смешение смолы и каучука приводит к тому, что композиции обладают свойствами, близкими к термоэластичным. Термоэластичная природа требуется для гибкости, прочности и относительного удлинения, необходимых для внутренних оболочек шин. Такие динамически вулканизованные композиции обеспечивают большую воздухонепроницаемость внутренней оболочки, чем воздухонепроницаемость обычной бромбутильной внутренней оболочки. Вследствие увеличения непроницаемости динамически вулканизованной композиции толщина материала внутренней оболочки может быть уменьшена. Однако даже в составе композиции, проявляющей термоэластичные свойства, смоляной компонент композиции является менее гибким, чем эластомерный компонент, но при понижении температур эксплуатации, воздействию которых подвергается материал, такая пониженная гибкость может привести к снижению сопротивления усталости при низкой температуре и растрескиванию композиции.

В ЕР 0969039 А1 раскрыто, что мелкий размер частиц каучука, диспергированного в термопластичной смоле, имеет большое значение для достижения приемлемой стойкости конечной композиции, особенно в тех областях, где такие композиции предназначены для использования в качестве внутренней оболочки пневматических шин. ЕР 0969039 А1 также раскрывает, что при попытке изготовить термопластичную эластомерную композицию, обладающую достаточной гибкостью, прочностью и относительным удлинением, а также превосходной износоустойчивостью, для использования ее в качестве внутренней оболочки пневматических шин, за счет увеличения количества каучука в композиции и поддержания отношения вязкости расплава каучук/смола, равным 1, каучук становится основным связующим композиции, и композиция уже не проявляет термопластичность.

В заявке US 2006/0293457 раскрыт способ получения термопластичных вулканизатов, включающий: а) обработку в расплаве смеси термопластичного полимера и вулканизуемого эластомера в многошнековом экструдере, имеющего по меньшей мере три шнека, находящихся в зацеплении, б) добавление по меньшей мере одного отверждающего агента к обработанной в расплаве смеси а) в по меньшей мере одну точку в первые 46% длины указанного экструдера, или добавление по меньшей мере одного вулканизующего вещества к обработанной в расплаве смеси а) во второй экструдер для того, чтобы инициировать вулканизацию смеси; и вулканизацию по меньшей мере частично указанного эластомера путем осуществления реактивной обработки в расплаве.

Промышленный способ, с помощью которого получают ДВС, значительно влияет на структуру ДВС, и, тем самым, влияет на свойства ДВС. В частности, износоустойчивость при низкой температуре ДВС зависит не только от композиции, но также и от структуры конечного продукта. Таким образом, существует постоянная потребность в улучшенных способах приготовления ДВС, которые обеспечивают подобные или улучшенные структуры и свойства ДВС, нежели структуры и свойства, которые в настоящее время получены в ходе осуществления обычных способов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу приготовления динамически вулканизованного сплава, включающего термопластичную смолу и эластомер. Предпочтительно эластомер представляет собой каучук с низкой проницаемостью, такой как изобутилен-содержащий эластомер, и, наиболее предпочтительно, эластомер является галогенированным. При этом эластомер и термопластичная смола будут подаваться в перемешивающее устройство, в котором смесь может быть динамически вулканизована. ДВС обладает улучшенным сопротивлением усталости при низкой температуре, которое снижает вероятность растрескивания сплава, возникающего при повторных циклических напряжениях при относительно более низких рабочих температурах. Такие свойства могут быть изменены в результате обработки ДВС, при этом раскрываются способы обработки для получения ДВС с улучшенными усталостными свойствами при низкой температуре.

В одном объекте настоящее изобретение относится к способу получения динамически вулканизованного сплава, в котором по меньшей мере одну термопластичную смолу и по меньшей мере один пластификатор смешивают в первом устройстве для обработки расплава с образованием смоляной маточной смеси, и по меньшей мере один эластомер, по меньшей мере один вулканизующий агент и указанную смоляную маточную смесь смешивают во втором устройстве для обработки расплава при условиях сдвига.

Эти и другие особенности, объекты и преимущества настоящего изобретения станут более понятны с учетом нижеследующего описания и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

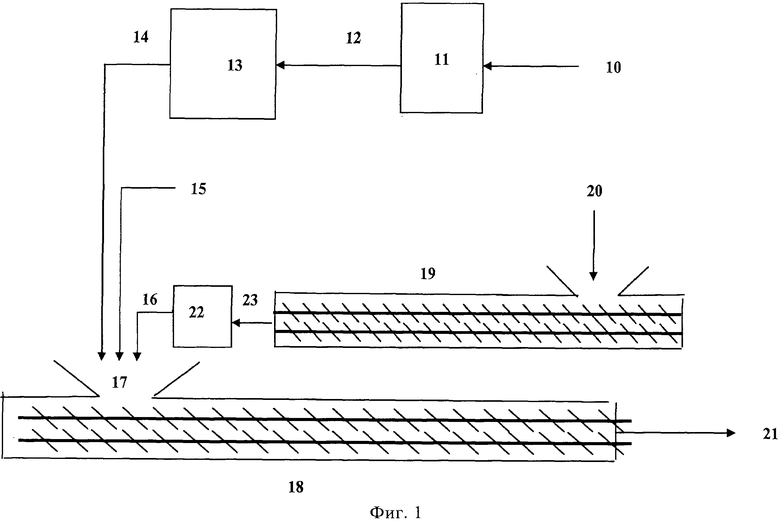

На фиг.1 представлено схематическое изображение способа для изготовления динамически вулканизованных сплавов, в котором используются каучуковая маточная смесь и каучуковый гранулятор.

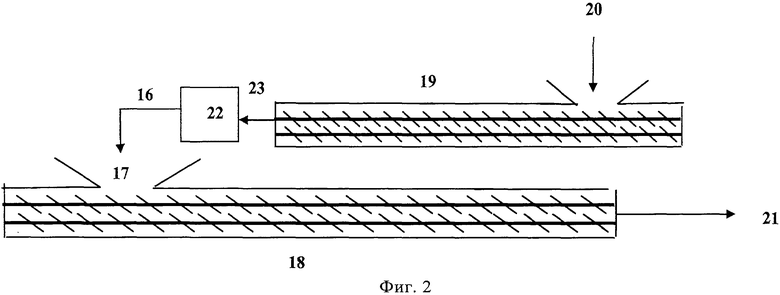

На фиг.2 представлено схематическое изображение одного из вариантов способа по настоящему изобретению для изготовления динамически вулканизованных сплавов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем описании приведены различные конкретные варианты, версии и примеры, в том числе примерные варианты и определения, которые предназначены для лучшего понимания заявленного изобретения. Хотя нижеследующее подробное описание раскрывает конкретные предпочтительные варианты, специалисты в данной области техники определят, что такие варианты являются только иллюстративными, и что изобретение может быть осуществлено другими способами. Для ограничения нарушения исключительных прав объем притязаний изобретения относятся к одному или нескольким из прилагаемых пунктов формулы изобретения, включая их эквиваленты, а также признаки или ограничения, эквивалентные тем, которые перечислены. Любая ссылка на "изобретение" может относиться к одному или более, но не обязательно ко всем изобретениям, определенным формулой изобретения.

Понятие "динамическая вулканизация" в настоящем описании используется для обозначения процесса вулканизации, в котором термопластичная смола и вулканизуемый эластомер вулканизуются при условиях воздействия высокого сдвига. В результате сдвигового смешения вулканизуемый эластомер одновременно сшивается и диспергируется в виде мелкодисперсных частиц "микрогеля" в термопластичной смоле, с образованием динамически вулканизованного сплава ("ДВС").

Динамическую вулканизацию осуществляют путем смешения компонентов при температуре, которая равна температуре вулканизации эластомера или превышает ее. Перемешивающие устройства, используемые в процессе смешения, могут включать, но не ограничиваются только ими, такое оборудование, как вальцы, смесители Banbury™, смесители непрерывного действия, пластикаторы или смесительные экструдеры, например двухшнековые экструдеры. Уникальная характеристика ДВС заключается в том, что, несмотря на возможность полной вулканизации эластомерного компонента, ДВС может быть обработан и переработан при использовании обычной методики обработки каучуков, такой как экструдирование, литьевое формование, прямое прессование и т.д. Отходы и отливы могут быть утилизированы и переработаны.

ДВС имеет структуру, в которой эластомер равномерно диспергируется в виде мелких частиц в термопластичной смоле. Компонент термопластичной смолы образует дисперсионную фазу, а эластомер является дисперсной фазой, даже в том случае, когда отношение каучука к смоле составляет 1,0 или более. Размер диспергированных частиц эластомера и структура смоляной фазы регулируются с целью улучшения износостойкости ДВС, в частности износостойкости при низких температурах.

Предпочтительно динамически вулканизованный сплав получается путем смешения по меньшей мере одной термопластичной смолы и по меньшей мере одного пластификатора в первом устройстве для обработки расплава с образованием смоляной маточной смеси; и смешения по меньшей мере одного эластомера, по меньшей мере одного вулканизующего агента и указанной смоляной маточной смеси во втором устройстве для обработки расплава при условиях сдвига.

В предпочтительном варианте, динамически вулканизованный сплав включает по меньшей мере один галогенированный изобутилен-содержащий эластомер и по меньшей мере одну термопластичную смолу и получен в результате смешения указанной термопластичной смолы и по меньшей мере одного пластификатора в многошнековом экструдере с образованием смоляной маточной смеси; подачи указанного эластомера, по меньшей мере одного вулканизующего агента и указанной смоляной маточной смеси в приемное отверстие второго многошнекового экструдера; смешения указанного содержимого второго многошнекового экструдера при условиях динамической вулканизации, а именно при условиях воздействия температуры и сдвига, с образованием динамически вулканизованного сплава, в котором эластомер присутствует в качестве дисперсной фазы мелких вулканизованных или частично вулканизованных частиц в дисперсионной фазе термопластичной смолы.

Термопластичная смола

Используемое в описании понятие "термопластичная смола" означает материал, который, как правило, размягчается и расплавляется при воздействии высоких температур и возвращается в исходное состояние при охлаждении до более низкой или комнатной температуры. В контексте настоящего изобретения, термопластичная смола отличается от термореактивного или эластомерного материала, который отверждается посредством сшивания или отверждения при воздействии тепла.

Приемлемые для использования в ДВС термопластичные смолы включают смолы, выбранные из группы, состоящей из полиамидов, полиимидов, поликарбонатов, сложных полиэфиров, полисульфонов, полилактонов, полиацеталей, акрилонитрил-бутадиен-стирольных смол ("АБС"), полифениленоксида ("ПФО"), полифениленсульфида ("ПФС"), полистирола, стирол-акрилонитрильных смол ("САН"), стирол-малеинангидридных смол ("СМА"), ароматических поликетонов (например, "PEEK", "PED" и "РЕКК") и их смесей.

Приемлемые термопластичные полиамиды (нейлоны) включают кристаллические или смолистые высокомолекулярные твердые полимеры, включая сополимеры и тройные сополимеры, содержащие в полимерной цепи повторяющиеся амидные звенья. Пригодны нейлоны как волокнообразующих, так и формовочных сортов. Примерами таких полиамидов являются поликапролактам (нейлон-6), полилауриллактам (нейлон-12), полигексаметиленадипамид (нейлон-6,6), полигексаметиленазеламид (нейлон-6,9), полигексаметиленсебацамид (нейлон-6,10), полигексаметиленизофталамид (нейлон-6, ИФ), сополимер нейлона 6,66 и продукт поликонденсации 11-аминоундекановой кислоты (нейлон-11).

Приемлемые термопластичные сложные полиэфиры, которые могут быть использованы, включают полимерный продукт реакции одного или смеси эфиров алифатических или ароматических поликарбоновых кислот, ангидридов и одного или нескольких диодов. Предпочтительными сложными полиэфирами являются производные ароматических дикарбоновых кислот, таких как нафталиновая или фталевая кислоты, и от C2 до C4 диолов, таких как полиэтилентерефталат и полибутилентерефталат. Предпочтительны сложные полиэфиры, температура плавления которых находится в пределах от 160°С до 260°С.

Приемлемые термопластичные смолы имеют температуру плавления, составляющую по меньшей мере 150°С. В одном варианте, смола имеет температуру плавления, находящуюся в пределах от примерно 150°С до примерно 250°С.

Эластомеры

Эластомерный компонент ДВС может быть выбран из множества термоотверждающихся, эластомерных материалов. Для использования в областях, где требуется непроницаемость изготовленного конечного изделия, необходимо использование по меньшей мере одного эластомера с низкой проницаемостью. Приемлемыми эластомерами с низкой проницаемостью являются изобутилен-содержащие эластомеры, такие как бутилкаучук, галогенированный бутилкаучук, звездообразно-разветвленный бутилкаучук, галогенированный звездообразно-разветвленный бутилкаучук, поли(изобутилен-со-алкилстирол), галогенированный поли(изобутилен-со-алкилстирол) и тройные сополимеры изобутилена-изопрена-алкилстирола.

Подходящие компоненты галогенированного изобутиленового эластомера включают сополимеры (такие как бромированные сополимеры изобутилена и пара-метилстирола), имеющие среднечисленную молекулярную массу Mn, составляющую по меньшей мере примерно 25000, предпочтительно по меньшей мере примерно 50000, предпочтительно по меньшей мере примерно 75000, предпочтительно по меньшей мере примерно 100000, предпочтительно по меньшей мере 150000. Сополимеры также могут иметь отношение среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), т.е. Mw/Mn, менее примерно 6, предпочтительно менее примерно 4, более предпочтительно менее примерно 2,5, наиболее предпочтительно менее примерно 2,0. В другом варианте, подходящие компоненты галогенированного изобутиленового эластомера включают сополимеры (такие как бромированные сополимеры изобутилена и пара-метилстирола), имеющие вязкость по Муни (1+4) при 125°С (измеренную по ASTM D 1646-99), составляющую 25 или более, предпочтительно 30 или более или более предпочтительно 40 или более.

Предпочтительные эластомеры включают сополимеры изобутилена и пара-алкилстирола, которые могут или не могут быть галогенированы. Предпочтительно сополимер изобутилена и пара-алкилстирола является галогенированным. Такие эластомеры описаны в патенте ЕР 0344021, включенном в настоящее описание посредством ссылки. Сополимеры предпочтительно имеют в основном однородное композиционное распределение. Предпочтительные алкильные группы для пара-алкилстирольных звеньев включают алкильные группы, содержащие от 1 до 5 атомов углерода, первичные галоалкильные, вторичные галоалкильные, содержащие от 1 до 5 атомов углерода или их смеси. Предпочтительный сополимер состоит из изобутилена и пара-метилстирола. Предпочтительные бромированные сополимеры изобутилена и пара-метилстирола включают сополимеры, содержащие от 5 до 12 мас.% пара-метилстирола, от 0,3 до 0,8 мол.% бромированного пара-метилстирола, и имеющие вязкость по Муни - от 30 до 65 (1+4) при 125°С (измеренную по ASTM D 1646-99).

Такие галогенированные сополимеры изобутиленового эластомера могут быть получены из изобутилена и примерно от 0,5 до 25 мас.%, предпочтительно примерно от 2 до 20 мас.%, в пересчете на общее количество сомономеров п-алкилстирола, предпочтительно п-метилстирола, после чего следует галогенирование. Содержание галогена (например, Br и/или Cl, предпочтительно Br) составляет предпочтительно менее примерно 10 мас.%, более предпочтительно от примерно 0,1 до примерно 7 мас.%, в пересчете на общее количество сополимера.

Эластомерная композиция по настоящему изобретению может содержать, в дополнение к вышеуказанным существенным ингредиентам, вулканизующий или сшивающий агент, или ускоритель вулканизации или сшивания. Количества таких дополнительных добавок могут представлять собой обычные количества, которые не противоречат объекту настоящего изобретения.

Относительное массовое соотношение термопластичной смолы к эластомеру в ДВС находится в диапазоне от 5/95 до 75/25 - в одном варианте и от 10/90 до 75/25 - в другом варианте. Соотношения являются расчетными, исходя из того, что общее количество термопластичной смолы и эластомера составляет 100 мас. частей.

В динамически вулканизованном сплаве термопластичная смола присутствует в количестве от примерно 10 до 98 мас.%, в пересчете на смесь сплава, и от примерно 20 до 95 мас.% - в другом варианте. В еще одном варианте термопластичная смола присутствует в количестве от 35 до 90 мас.%. Количество эластомера в ДВС лежит в диапазоне от примерно 2 до 90 мас.%, в пересчете на смесь сплава, и от примерно 5 до 80 мас.% - в другом варианте. В еще одном варианте эластомер присутствует в количестве от 10 до 65 мас.%.

Вспомогательный эластомер

В некоторых вариантах, ДВС может дополнительно содержать вспомогательный эластомер. Вспомогательным эластомером может быть любой эластомер, но предпочтительно вспомогательный эластомер не является изобутилен-содержащим эластомером. Примером предпочтительного вспомогательного эластомера является сополимер, модифицированный малеиновым ангидридом. Предпочтительно вспомогательным эластомером является сополимер, включающий малеинангидриную и сложноэфирную функциональности, такой как модифицированный малеиновым ангидридом сополимер этилена и этилакрилата.

Вспомогательный эластомер может быть добавлен в экструдер для обработки ДВС одновременно с эластомером и маточной смесью термопластичной смолы. В другом варианте, он может быть добавлен к ДВС либо до, либо после того, как эластомер и маточная смесь термопластичной смолы введены в экструдер для обработки ДВС.

Количество вспомогательного эластомера в ДВС может лежать в диапазоне от примерно 2 мас.% до примерно 45 мас.%. Если ДВС содержит по меньшей мере один эластомер и вспомогательный эластомер, то общее количество эластомера и вспомогательного эластомера предпочтительно лежит в диапазоне от примерно 2 мас.% до примерно 90 мас.%.

Смешение ДВС

Способ получения ДВС включает смешение эластомера и термопластичной смолы. Предпочтительно смешение осуществляется с помощью устройства для обработки расплава, например с помощью многошнекового эструдера. В способе может быть использовано любое устройство для обработки расплава, которое способно обрабатывать и смешивать вулканизуемый эластомер, масло, термопластичную смолу, вулканизующие агенты и катализатор и может обеспечивать достаточно высокую температуру и сдвиг для вулканизации. Примеры подходящих устройств для обработки расплава включают, но не ограничиваются только ими, шинный смеситель, экструдер с планетарной системой шнеков, многошнековые экструдеры со шнеками, вращающимися в одном направлении или в противоположном направлении, с двумя или более лезвиями шнеков, экструдер с двумя или более шнеками, вращающимися в одном направлении, циклический экструдер. Термин "лезвия шнека" относится к переднему краю витков шнеков экструдера. Одна или несколько частей технологического оборудования может быть использована либо работающая совместно (с другим механизмом), либо работающая поочередно, предпочтительно совместно. Предпочтительно смешение в расплаве происходит с материалами, находящимися в расплавленном или экструдируемом состоянии. Материалы могут находиться в экструдируемом состоянии при входе в устройство для обработки расплава. Устройство для обработки расплава может или не может быть использовано для расплавления материалов прежде, чем они перемешаются.

В предпочтительном варианте используется двухшнековый экструдер ("ДШЭ"). Предпочтительно шнеки зацепляются и вращаются в одном направлении. Коммерческий пример подходящего ДШЭ имеет 3 тип лезвий шнека (ZSK 83) диаметром 83 мм, L/D 46, от Coperion Co.

В непрерывном способе материалы могут быть смешаны и расплавлены в экструдере для динамической вулканизации или смешаны и расплавлены в одном экструдере и пропущены в другой экструдер в виде расплава или гранул, если гранулированы между экструдерами, для дальнейшей динамической вулканизации. Также смешение полимерных компонентов с или без вулканизующих агентов может протекать в одном или нескольких аппаратах для интенсивного перемешивания расплава, а затем в одном или нескольких экструдерах осуществляется вулканизация.

Чтобы достичь необходимого смешения, могут быть использованы два или более типов экструдеров для последовательного замешивания/смешения компонентов. Одним из контрольных условий для экструзионного смешения является удельная энергия, которая эквивалентна общей энергии, поставляемой в экструдер, на массу, проходящую через экструдер. Количество общей энергии, поставляемой материалу, может быть изменено путем изменения температуры расплава в экструдере, количества энергии, необходимого для вращения экструзионных блоков в экструдере, количества движущейся через экструдер массы и скорости перемещения через экструдер массы. Например, если через экструдер перемещается небольшой объем массы, имеющей низкую вязкость и низкую температуру расплава, то для перемещения материала через экструдер требуется не так много энергии. Обычные условия для динамического смешения эластомерного компонента и компонента термопластичной смолы, как правило, нуждаются в конкретной энергии в размере около 0,35 кВт·ч/кг или выше.

В ходе способа динамической вулканизации возникает несколько ключевых параллельных реакций/процессов. Первой является реакция между термопластичной смолой и эластомером. Например, звено термопластичного материала, такое как аминогруппа, в случае, если полиамид является термопластичным материалом, может взаимодействовать с галогеном галогенированного эластомера. Данная промежуточная реакции прививки приводит к образованию высоковязкого эластомерного сополимера. Данная реакция также дает возможность эластомеру быть мелко диспергированным в термопластичной смоле. При этом физические процессы возникают в результате сдвигового смешения, эффекта эрозии и других обычных процессов дробления гранул, таких как капиллярное дробление гранул. Краевые участки любых крупных частиц каучука, которые прививаются с термопластичной смолой, отрываются от основной части частицы каучука при условиях сдвигового смешения и вытягивания при растекании сополимера. Если ДВС нагревается слишком сильно, то в результате избыточной энергии или повышенной температуры, применяемой к системе, сшивание эластомера может фактически замедлить эффект эрозии и других обычных процессов дробления гранул и уменьшить способность эластомера быть мелко диспергированным в ДВС.

Промежуточная реакция прививки и сдвигового смешения предусматривают образование ДВС, имеющего мелкую дисперсию эластомера в виде мелких частиц в дисперсионной фазе нейлона. В процессе обработки ДВС, особенно тех смесей, которые содержат преобладающее количество эластомера, в начале стадий смешения, ввиду того, что два компонента (т.е. эластомер и термопластичная смола) расплавляются вместе, размягчающийся при более низкой температуре эластомер и термопластичная смола придают материалу форму со-дисперсионной структуры. По мере того, как происходит промежуточная реакция прививки, поверхностное натяжение снижается, что приводит к уменьшению количества эластомерной фазы, т.к. две фазы стали совместимы. По мере того, как эластомерная фаза диспергируется, она превращается в неоднородную фазу, диспергированную в дисперсионной фазе термопластичной смолы.

Более того, различные смешивающиеся агенты, такие как наполнители, различные виды масел, агенты, замедляющие старение, армирующие наполнители, пластификаторы, мягчители или другие различные добавки (за исключением вулканизующих агентов), которые, как правило, примешиваются в эластомеры, могут быть добавлены в течение вышеупомянутого замешивания, или они могут быть примешаны заранее в эластомер только до замешивания соответствующих эластомера и термопластичной смолы.

После того, как ДВС был изготовлен, т.е. смешан с образованием сплава, он может быть дополнительно обработан и сформован в гранулы или в другое необходимое изделие или форму.

Способ, посредством которого производится ДВС, оказывает влияние на структуру ДВС. Предпочтительно способы по изобретению сохраняют, или незначительно ухудшают, или улучшают структуру ДВС, получаемого в ходе обычных способов смешения. Структура ДВС может быть определена при помощи особых свойств ДВС, включая капиллярную вязкость и экструзионную шероховатость поверхности, или при помощи аналитических средств, таких как атомная микроскопия.

Капиллярная вязкость ДВС измеряется на Лабораторном Капиллярном Вискозиметре ("ЛКВ"), в соответствии с модифицированным ASTM D-3835-02 испытанием. Испытание на модификацию состоит в том, что испытание проводится при температуре 220°С, с результатами измерений, взятыми при 1200 с-1. Увеличение капиллярной вязкости указывает на уменьшение вязкости выпавших осадков, которые могут возникнуть в течение сдвигового смешения. Предпочтительно ДВС имеет среднюю ЛКВ вязкость, составляющую по меньшей мере 300 Па·с. В одном из вариантов ЛКВ вязкость лежит в диапазоне от примерно 200 Па·с до примерно 350 Па·с или в диапазоне от примерно 215 Па·с до примерно 300 Па·с.

Экструзионная шероховатость поверхности ("ЭШП") является мерой гладкости поверхности ДВС, причем более низкие значения указывают на более гладкую поверхность. ЭШП измеряется с помощью Surfanalizer, поставляемого государством, и измеряется в соответствии с инструкциями изготовителя, приведенными для управления. Более низкие значения также свидетельствуют об эластомерной фазе, которая более равномерно и хорошо диспергирована внутри дисперсионной фазы термопластичной смолы. ЭШП является особо важным экструзионным свойством, т.к. оно может обуславливать эксплуатационные характеристики ДВС в конечном продукте конечного применения. Предпочтительно ДВС имеет значение ЭШП, не превышающее 80. В одном варианте значение ЭШП находится в диапазоне от примерно 20 до примерно 70. В другом варианте значение ЭШП ДВС находится в диапазоне от примерно 30 до примерно 60.

Общепринятый технологический способ получения ДВС представляет собой многостадийный способ. ДВС производится путем первого предварительного смешения (i) каучуковой маточной смеси, которая включает каучуковый компонент и необходимые вулканизующие вещества; и (ii) смоляной маточной смеси, включающей термопластичную смолу и пластификаторы.

Обычно каучуковая маточная смесь изготавливается путем смешения эластомерного компонента и сшивающего агента до образования однородно смешанного состава. Данное смешение происходит при температуре ниже температуры сшивания. Для смешения эластомерного компонента и сшивающего агента могут быть использованы обычные перемешивающие устройства, смеситель Banbury и т.п. В настоящее время приемлемые количества наполнителей, таких как технический углерод, масло, карбонат кальция и т.п., также могут быть добавлены в каучуковую маточную смесь. В ходе смешения, если температура материала становится слишком высокой, эластомер будет начинать сшиваться в перемешивающем устройстве, поэтому для смешения температура должна быть ниже температуры сшивания, как правило, не более 120°С. Как правило, каучуковая маточная смесь затем подвергается дальнейшей обработке в грануляторе для гранулирования маточной смеси на более мелкие гранулы для смешивания их со смоляной маточной смесью.

Смоляная маточная смесь смешивается, как правило, в двухшнековом экструдере путем смешения смолы и пластификаторов. Смоляная маточная смесь может быть затем гранулирована. Гранулированная смоляная маточная смесь может быть сразу же использована или может храниться и использоваться позже. Каучуковая маточная смесь, смоляная маточная смесь и все остальные компоненты затем подаются в смеситель, такой как экструдер, предпочтительно путем пропускания через приемное отверстие экструдера. Вторичный эластомер, такой как модифицированный малеиновым ангидридом этилен-этилакрилат, также может быть добавлен в ДВС либо до, либо после того, как каучуковая маточная смесь и смоляная маточная смесь были введены в экструдер. В течение сдвигового смешения, приводящего к диспергированию эластомерного компонента в виде дисперсной фазы в дисперсионной фазе термопластичной смолы, эластомерный компонент динамически вулканизуется. Температура смешения в расплаве должна представлять собой температуру, при которой термопластичная смола расплавляется. Скорость сдвига во время смешения, как правило, находится в диапазоне от 500 до 7500 с. Общее время смешения, как правило, находится в диапазоне от 30 секунд до 10 минут.

Пример обычного способа получения ДВС представлен на Фигуре 1. Эластомер и вулканизующие вещества вводят в перемешивающее устройство 11 по трубопроводу 10, где они тщательно смешиваются с образованием каучуковой маточной смеси. Другие общепринятые добавки также могут быть примешаны в каучуковую маточную смесь. Каучуковую маточную смесь выводят из перемешивающего устройства 11 по трубопроводу 12 и вводят в каучуковый гранулятор 13. Каучуковый гранулятор 13 гранулирует каучуковую маточную смесь на более мелкие гранулы, которые выводят из каучукового гранулятора 13 по трубопроводу 14. Смоляную маточную смесь замешивают в экструдере 19. Термопластичную смолу вводят в экструдер 19 через приемное отверстие 20. Пластификаторы и другие добавки могут быть добавлены в смоляную маточную смесь через приемное отверстие 20 или через любое впускное отверстие экструдера 19. Смоляную маточную смесь затем выводят из экструдера 19 по трубопроводу 23 и вводят в гранулятор 22. Гранулированную смоляную маточную смесь затем выводят из гранулятора 22 по трубопроводу 16. Гранулы затем могут вводить в экструдер для обработки ДВС 18 через приемное отверстие 17. Смоляную маточную смесь 16, каучуковую маточную смесь 14 и любые другие добавки 15, такие как вторичные эластомеры, которые затем динамически вулканизуются в экструдере 18, обычно добавляют в экструдер 18 через приемное отверстие 17. ДВС затем выводят из экструдера 18 по трубопроводу 21.

Считалось, что стадия приготовления каучуковой маточной смеси была необходима для того, чтобы полностью диспергировать вулканизующее вещество в эластомере. Полагали, что путем осуществления тщательного смешения эластомера и вулканизующего вещества с образованием каучуковой маточной смеси вулканизующий агент был бы лучше диспергирован, что позволяет обеспечить лучший контроль за скоростью вулканизации эластомера. Считалось, что данный процесс допускает различные реакции между компонентами, в результате чего получают более желательную и однородную систему, которая будет функционировать более эффективно в конечной ДВС смеси с оставшейся частью термопластичной смолы.

Обычный способ получения ДВС испытывает необходимость в нескольких последовательных и параллельных процессах смешения. Считалось, что процесс двухстадийного смешения необходим для получения необходимой структуры конечного продукта из ДВС. Предварительное смешение каучуковой маточной смеси используется, главным образом, для осуществления однородного смешения эластомера с вулканизующим веществом, а динамическое смешение каучуковой маточной смеси со смоляной маточной смесью используется, главным образом, для уменьшения размера частиц дисперсной фазы материала.

В способе по изобретению ДВС получают путем смешения по меньшей мере одной термопластичной смолы и по меньшей мере одного пластификатора в первом устройстве для обработки расплава с образованием смоляной маточной смеси; и смешением по меньшей мере одного эластомера, по меньшей мере одного вулканизующего вещества и указанной смоляной маточной смеси во втором устройстве для обработки расплава при условиях динамической вулканизации, а именно температуры и сдвига. Предпочтительно в способе по изобретению отсутствует стадия приготовления каучуковой маточной смеси, и эластомеры и вулканизующие вещества добавляют непосредственно в экструдер для обработки ДВС без предварительного замешивания. Исключение стадии приготовления каучуковой маточной смеси может способствовать снижению стоимости полученного ДВС, т.к. такой способ может нуждаться в меньшем количестве оборудования и меньшем времени получения ДВС.

В предпочтительном варианте, динамически вулканизованный сплав содержит по меньшей мере один галогенированный изобутилен-содержащий эластомер и по меньшей мере одну термопластичную смолу. ДВС получают путем смешения термопластичной смолы и пластификатора в первом устройстве для обработки расплава с образованием смоляной маточной смеси. Предпочтительно первое устройство для обработки расплава представляет собой многошнековый экструдер, такой как двухшнековый экструдер. Может быть использован любой приемлемый пластификатор, известный в данной области техники. Предпочтительно пластификатор приводит к вспучиванию/набуханию термопластичной смолы. Предпочтительным пластификатором является N-бутилбензолсульфонамид. Примером подходящего, коммерчески доступного пластификатора является Uniplex 214, который является общедоступным от Unitex. При необходимости, смоляная маточная смесь может быть гранулирована. Если смоляная маточная смесь гранулирована, гранулы могут быть сразу же добавлены в приемное отверстие второго устройства для обработки расплава или же они могут храниться и использоваться позже.

Эластомер, по меньшей мере одно вулканизующее вещество и смоляная маточная смесь затем подаются в приемное отверстие второго устройства для обработки расплава. При необходимости, в приемное отверстие второго устройства для обработки расплава может подаваться вторичный эластомер. Содержимое второго устройства для обработки расплава затем смешивается при условиях динамической вулканизации, а именно температуры и сдвига, с образованием динамически вулканизованного сплава, в котором эластомер присутствует в качестве дисперсной фазы мелких вулканизованных или частично вулканизованных частиц в дисперсионной фазе термопластичной смолы. Предпочтительным вторым устройством для обработки расплава является многошнековый экструдер, такой как двухшнековый экструдер.

Предпочтительно условиями динамической вулканизации являются такие, как температура и сдвиг, такие, которые приводят к диспергированию эластомерного компонента в виде дисперсной фазы в дисперсионной фазе термопластичной смолы. Температура смешения в расплаве должна представлять собой температуру, при которой термопластичная смола расплавляется. Скорость сдвига во время смешения, как правило, находится в диапазоне от 500 до 7500 с-1. Общее время смешения, как правило, находится в диапазоне от 30 секунд до 10 минут.

Вариант настоящего изобретения будет более конкретно описан с отсылкой на Фигуру 2. Смоляную маточную смесь смешивают в первом двухшнековом экструдере ("ДШЭ") 19. Смолу вводят в первый ДШЭ 19 через приемное отверстие 20. Общепринятые добавки, такие как пластификатор, могут быть введены в первый ДШЭ 19 через приемное отверстие 20 или в другом варианте могут быть добавлены через любое впускное отверстие экструдера, расположенное по длине первого ДШЭ 19. Смоляную маточную смесь выводят из первого ДШЭ 19 по трубопроводу 23 и вводят в гранулятор 22. Гранулированную смоляную маточную смесь затем выводят из гранулятора 22 по трубопроводу 16. Гранулы затем могут вводить в экструдер для обработки ДВС 18 через приемное отверстие 17. Эластомер, вулканизующие вещества и любой вторичный эластомер, такой как модифицированный малеиновым ангидридом этилен-этилакрилат, или любые другие добавки вводят в экструдер для обработки ДВС 18 через приемное отверстие 17. Предпочтительно экструдер для обработки ДВС представляет собой двухшнековый экструдер. Альтернативно, через впускные отверстия, расположенные по всей длине экструдера для обработки ДВС 18, могут быть добавлены вспомогательные добавки. Эластомер и вулканизующие вещества сразу же добавляют в экструдер для обработки ДВС без предварительного замешивания. Эластомер, вулканизующие вещества, смоляную маточную смесь и какие-либо добавки затем динамически вулканизуют посредством сдвигового смешения в экструдере для обработки ДВС 18. Конечный продукт ДВС выводят из экструдера для обработки ДВС 18 по трубопроводу 21.

Несмотря на то, что наглядные примеры осуществления изобретения были описаны более подробно, необходимо понимать, что различные другие модификации изобретения будут очевидны и могут быть легко осуществлены специалистами в данной области техники без отступления от сущности и объема притязаний изобретения. В тех случаях, когда данное описание является частичным, оно представлено исключительно для иллюстрации некоторых вариантов изобретения и не должно рассматриваться как ограничивающее идеи настоящего изобретения по отношению к конкретным вариантам его осуществления. Таким образом, описание не направлено на то, чтобы объем притязаний формулы изобретения, прилагаемой к описанию, ограничивался примерами и описанием, изложенными в данном документе, а точнее, формула изобретения должна быть изложена как охватывающая все признаки патентоспособной новизны, которые присущи настоящему изобретению, включая все признаки, которые специалистами в области техники, к которой относится настоящее изобретение, будут рассматриваться в качестве их эквивалентов.

ПРИМЕРЫ

Способ по изобретению для изготовления ДВС далее будет описан со ссылкой на следующие неограничивающие примеры.

По возможности, для определения физических свойств ДВС используют стандартные испытания ASTM. Методики испытаний, используемые в примерах, сведены в Таблице 1.

Относительное удлинение ("ОУ") ДВС измеряют в соответствии с ASTM D412. ОУ показывает расстояние, на которое нить материала может быть растянута до ее разрыва.

Испытание M100 измеряет модуль упругости материала и отображает устойчивость к деформации при 100% удлинении относительно воздействия силы на единицу площади.

Измерение процентного массового содержания сорбированного вещества ("Мас.Сорб.%") представляет собой измерение количества масла, абсорбированного образцом в испытании на сопротивление разбуханию под действием масла. Испытание основано на ASTM D471 и ISO 1817. Образец ДВА погружают в IRM 903 масло в течение 24 часов при 121°С."Мас.Сорб.%" представляет собой косвенный показатель полноты сшивания (плотность сшивки) ДВА. Несмотря на то, что значения массового содержания сорбированного вещества в ДВС, имеющих тот же состав, могут зависеть от того, является ли эластомер маслонаполненным или нет и до какой степени наполнен, значения также показывают количество сшивки ДВС относительно друг друга.

Относительное удлинение при растяжении ("ОУР") является мерой остаточной деформации ДВС при его растяжении. Испытываемый образец размером 50,8 мм (2 дюйма) в длину, 2,54 мм (0,1 дюйма) в ширину и 2,03 мм (0,08 дюйма) в толщину представляет собой вырезанную, отформованную литьем под давлением пластину и растягивается на 100% и удерживается в течение 10 минут при температуре 23°С. Образцу затем дают возможность возвратиться в исходное состояние при 23°С в течение 10 минут. Измеряют изменение длины исходного образца и ОУР рассчитывают по формуле

ОУР%=((L1-L0)/L0)×100,

где L0 - длина образца до испытания и L1 - длина образца после испытания.

Капиллярную вязкость ДВА измеряют на Лабораторном Капиллярном Вискозиметре ("ЛКВ"), в соответствии с модифицированным ASTM D-3835-02 испытанием. Испытание на модификацию состоит в том, что испытание проводится при температуре 220°С, с результатами измерений, взятыми при 1200 с-1. Увеличение капиллярной вязкости указывает на уменьшение вязкости выпавших осадков, которые могут возникнуть в течение сдвигового смешения.

ЭШП является мерой гладкости поверхности ДВС, причем более низкие значения указывают на более гладкую поверхность. ЭШП измеряют с помощью Surfanalizer, поставляемого государством, и измеряют в соответствии с инструкциями изготовителя, приведенными для управления. Более низкие значения также свидетельствуют об эластомерной фазе, которая более равномерно и хорошо диспергирована внутри дисперсионной фазы термопластичной смолы. ЭШП является особо важным экструзионным свойством, т.к. оно может обуславливать эксплуатационные характеристики ДВС в конечном продукте конечного применения.

Эквивалент диметра каучука является мерой частиц эластомера в ДВС. Число частиц в 30 мкм×30 мкм поперечном сечении образца ДВС относится в числу измеренных при помощи атомной микроскопии. Ориентация частицы представляет собой соотношение между главной осью и малой осью частиц эластомера. Эквивалент частицы далее представляет собой диаметр Фере, который является размером длины вдоль главной оси частиц.

Список различных компонентов, используемых в ДВС из примеров, представлены в Таблице 2.

Во всех примерах используют одинаковый состав ДВС, с отличием в процессе приготовления образцов. ДВА композиция содержит 49,12 мас.% галогенированного сополимера изобутилена и пара-алкилстирола, 30,93 мас.% нейлона 6,66, 13,26 мас.% п-бутилбензолсульфонамида (пластификатора) и остальные компоненты композиции, представляющие собой вулканизующие вещества, и другие общепринятые добавки. Составы для образцов представлены в Таблице 3.

Образцы А1 и А2 приготавливают обычным способом получения ДВС. Образцы В1, В2, В3, В4 приготавливают способом по одному из вариантов настоящего изобретения. Все образцы ДВС, используемые в примере, обрабатывают с помощью Werner & Pfleiderer 83 мм двухшнекового экструдера (3-лопасти); экструдер, имеющий пятнадцать цистерн, 46 L/D, множество потенциальных мест ввода ингредиентов, и максимальную частоту вращения 390 об/мин.

Образцы А1 и А2 приготавливают с использованием обычного способа. Сначала замешивают смоляную маточную смесь, используя периодический закрытый смеситель. Каучуковая маточная смесь содержит Еххрrо 98-4, ZnO, стеариновую кислоту, ZnSt, и тальк. После того, как маточную смесь смолы замешали, ее вводят в каучуковый гранулятор. Смоляную маточную смесь замешивают, используя двухшнековый экструдер, и затем гранулируют до ввода смоляной маточной смеси в двухшнековый экструдер для обработки ДВС. Смоляная маточная смесь содержит Нейлон 6/66, Uniplex 214, Irganox 1098, Tinuvin 622LD и йодид меди. Гранулированную каучуковую маточную смесь, вторичный эластомер (AR201) и гранулированную смоляную маточную смесь затем подают в двухшнековый экструдер для обработки ДВС.

Образцы В1, В2, В3, В4 приготавливают с использованием способа по одному из вариантов изобретения. Приготавливают смоляную маточную смесь с использованием обычного способа. Однако каучуковую маточную смесь не готовят. Смоляную маточную смесь, вспомогательный эластомер, эластомер, вулканизующие вещества и все остальные компоненты сразу же вводят в приемное отверстие двухшнекового экструдера для обработки ДВС.

Образцы испытывают на различные свойства, результаты которых представлены в Таблице 4.

ДВС, изготовленный способом по настоящему изобретению, в котором отсутствует стадия получения каучуковой маточной смеси, в результате обладает аналогичными или улучшенными свойствами по отношению к ДВС, полученного обычным способом. Прямое добавление вулканизующих агентов и эластомеров в двухшнековый экструдер для обработки ДВС обеспечивает образование ДВС с аналогичной или улучшенной структурой, чем ДВС, полученные обычным способом. Если ДВС включен в шину либо в качестве внутренней оболочки вулканизованной/присоединенной к кольцевой внутренней части шины, или использован в качестве отдельной камеры шины во внутреннем пространстве шины, то шины обладают преимуществом благодаря улучшению удержания воздуха, снижению прочности, снижению растрескивания и более длинному сроку использования DVA.

Все патенты и патентные заявки, методики испытаний (например, ASTM методы, UL методы, и т.п.) и другие документы, упомянутые в описании, включены в настоящее описание в полном объеме посредством ссылки для всех юридически значимых документов, в которых такие включения допускаются, и если такое раскрытие не противоречит настоящему изобретению.

Когда в настоящем описании перечисляются численные нижние пределы и численные верхние пределы, предусматриваются диапазоны от любого нижнего предела до любого верхнего предела. Несмотря на то, что наглядные примеры осуществления изобретения были описаны более подробно, необходимо понимать, что различные другие модификации изобретения будут очевидны и могут быть легко осуществлены специалистами в данной области техники без отступления от сущности и объема притязаний изобретения. Таким образом, описание не направлено на то, чтобы объем притязаний формулы изобретения, прилагаемой к описанию, ограничивался примерами и описанием, изложенными в данном документе, а точнее, формула изобретения изложена как охватывающая все признаки патентоспособной новизны, которые присущи настоящему изобретению, включая все признаки, которые специалистами в области техники, к которой относится настоящее изобретение, будут рассматриваться в качестве их эквивалентов.

Настоящее изобретение было описано выше с отсылкой на многочисленные варианты и конкретные примеры. В свете представленного выше описания специалистам в данной области техники предложены различные варианты осуществления изобретения. Все такие очевидные варианты полностью входят в предполагаемый объем притязаний прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2406739C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ СОЕДИНИТЕЛЬНЫЙ СЛОЙ | 2005 |

|

RU2406609C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫХ СПЛАВОВ | 2013 |

|

RU2635610C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| ЭКСТРУЗИЯ АДГЕЗИВА ДЛЯ ЛАМИНАТОВ ИЗ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ЭЛАСТОМЕРА | 2011 |

|

RU2569084C2 |

| СТАБИЛИЗИРОВАННЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДИНАМИЧЕСКОЙ ВУЛКАНИЗАЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В БАРЬЕРНЫХ ИЗДЕЛИЯХ ДЛЯ ТЕКУЧИХ СРЕД | 2008 |

|

RU2495064C2 |

| КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ СВЯЗЫВАЮЩИЙ СЛОЙ | 2012 |

|

RU2610511C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ С УЛУЧШЕННЫМ СПОСОБОМ ГРАНУЛЯЦИИ КАУЧУКА | 2003 |

|

RU2316569C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

Изобретение относится к динамически вулканизованным сплавам, которые находят свое применение в шинной и других резинотехнических областях, и способам их приготовления. Способ получения динамически вулканизованного сплава, в состав которого входит по меньшей мере один изобутилен-содержащий эластомер и по меньшей мере одна термопластичная смола, осуществляют в несколько стадий. На стадии а) смешивают указанную термопластичную смолу и по меньшей мере один пластификатор в первом устройстве для обработки расплава с образованием смоляной маточной смеси. Затем на стадии б) перед подачей в приемное отверстие второго устройства для обработки расплава смоляную маточную смесь гранулируют. После чего на стадии в) подают указанный эластомер, по меньшей мере одно вулканизующее вещество и смоляную маточную смесь в приемное отверстие второго устройства для обработки расплава и на стадии г) смешивают указанное содержимое второго устройства для обработки расплава при условиях динамической вулканизации с образованием динамически вулканизованного сплава, в котором эластомер присутствует в качестве дисперсной фазы мелких вулканизованных или частично вулканизованных частиц в дисперсионной фазе термопластичной смолы. Указанный способ улучшает структуру ДВС, что позволяет получать динамически вулканизованные сплавы со структурными параметрами, которые обладают хорошей непроницаемостью и гибкостью при низких температурах. 2 н. и 15 з.п. ф-лы, 2 ил., 4 табл.

1. Способ получения динамически вулканизованного сплава, включающего по меньшей мере один изобутилен-содержащий эластомер и по меньшей мере одну термопластичную смолу, заключающийся в осуществлении следующих стадий:

а) смешивают указанную термопластичную смолу и по меньшей мере один пластификатор в первом устройстве для обработки расплава с образованием смоляной маточной смеси;

б) гранулируют смоляную маточную смесь перед ее подачей в приемное отверстие второго устройства для обработки расплава;

в) подают указанный эластомер, по меньшей мере одно вулканизующее вещество и указанную смоляную маточную смесь в приемное отверстие второго устройства для обработки расплава;

г) смешивают указанное содержимое второго устройства для обработки расплава при условиях динамической вулканизации с образованием динамически вулканизованного сплава, в котором эластомер присутствует в качестве дисперсной фазы мелких вулканизованных или частично вулканизованных частиц в дисперсионной фазе термопластичной смолы.

2. Способ по п.1, в котором эластомер является галогенированным.

3. Способ по п.1 или 2, в котором эластомер представляет собой сополимер изобутилена и алкилстирола.

4. Способ по п.1 или 2, в котором эластомер присутствует в сплаве в количестве, находящемся в интервале от примерно 2 до примерно 90 мас.%.

5. Способ по п.1 или 2, в котором указанный эластомер и указанное вулканизующее вещество добавляют непосредственно в приемное отверстие второго устройства для обработки расплава.

6. Способ по п.1 или 2, в котором при перемешивании содержимого второго устройства для обработки расплава образуется динамически вулканизованный сплав, имеющий значение экструзионной шероховатости поверхности, не превышающее 80.

7. Способ по п.1 или 2, в котором при перемешивании содержимого второго устройства для обработки расплава образуется динамически вулканизованный сплав, имеющий значение вязкости, определенное на лабораторном капиллярном вискозиметре, находящееся в интервале от 200 до 350 Па·с.

8. Способ по п.1 или 2, в котором первое устройство для обработки расплава представляет собой многошнековый экструдер.

9. Способ по п.1 или 2, в котором второе устройство для обработки расплава представляет собой многошнековый экструдер.

10. Способ по п.1 или 2, в котором термопластичная смола выбрана из группы, состоящей из полиамидов, полиимидов, поликарбонатов, сложных полиэфиров, полисульфонатов, полилактонов, полиацеталей, акрилонитрил-бутадиен-стирольных смол, полифениленоксида, полифениленсульфида, полистирола, стирол-акрилонитрильных смол, стирол-малеинангидридных смол, ароматических поликетонов и их смесей.

11. Способ по п.1 или 2, в котором термопластичная смола представляет собой полиамид, выбранный из группы, состоящей из нейлона-6, нейлона-12, нейлона-6,6, нейлона-6,9, нейлона-6,10, сополимера нейлона 6,66, нейлона-11 и их смесей.

12. Способ по п.1 или 2, дополнительно включающий стадию подачи вспомогательного эластомера в приемное отверстие второго устройства для обработки расплава.

13. Способ по п.12, в котором вторичный эластомер представляет собой модифицированный малеиновым ангидридом этилен-этилакрилат.

14. Динамически вулканизованный сплав для производства шин и других резинотехнических изделий, включающий по меньшей мере один галогенированный изобутилен-содержащих эластомер и по меньшей мере одну термопластичную смолу, изготовленный способом, заключающимся в осуществлении следующих стадий:

а) смешивают указанную термопластичную смолу и по меньшей мере один пластификатор в многошнековом экструдере с образованием смоляной маточной смеси;

б) гранулируют смоляную маточную смесь перед ее подачей в приемное отверстие второго устройства для обработки расплава;

в) подают указанный эластомер, по меньшей мере одно вулканизующее вещество и указанную смоляную маточную смесь в приемное отверстие второго многошнекового экструдера;

г) смешивают указанное содержимое второго многошнекового экструдера при условиях динамической вулканизации с образованием динамически вулканизованного сплава, в котором эластомер присутствует в качестве дисперсной фазы мелких вулканизованных или частично вулканизованных частиц в дисперсионной фазе термопластичной смолы.

15. Динамически вулканизованный сплав по п.14, в котором термопластичная смола выбрана из группы, состоящей из полиамидов, полиимидов, поликарбонатов, сложных полиэфиров, полисульфонатов, полилактонов, полиацеталей, акрилонитрил-бутадиен-стирольных смол, полифениленоксида, полифениленсульфида, полистирола, стирол-акрилонитрильных смол, стирол-малеинангидридных смол, ароматических поликетонов и их смесей.

16. Динамически вулканизованный сплав по одному из пп.14-15, в котором эластомер представляет собой галогенированный сополимер изобутилена и алкилстирола.

17. Динамически вулканизованный сплав по одному из пп.14-15, в котором эластомер присутствует в сплаве в количестве, находящемся в интервале от примерно 2 до примерно 90 мас.%.

| EP 1897912 A1, 12.03 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| МОДИФИКАЦИЯ ТЕРМОПЛАСТИЧНЫХ ВУЛКАНИЗАТОВ С ПРИМЕНЕНИЕМ СТАТИСТИЧЕСКИХ ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2225421C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| EP 0 969 039 A, 05.01.2000 | |||

Авторы

Даты

2014-11-27—Публикация

2009-05-13—Подача