vj

N5

СО

со

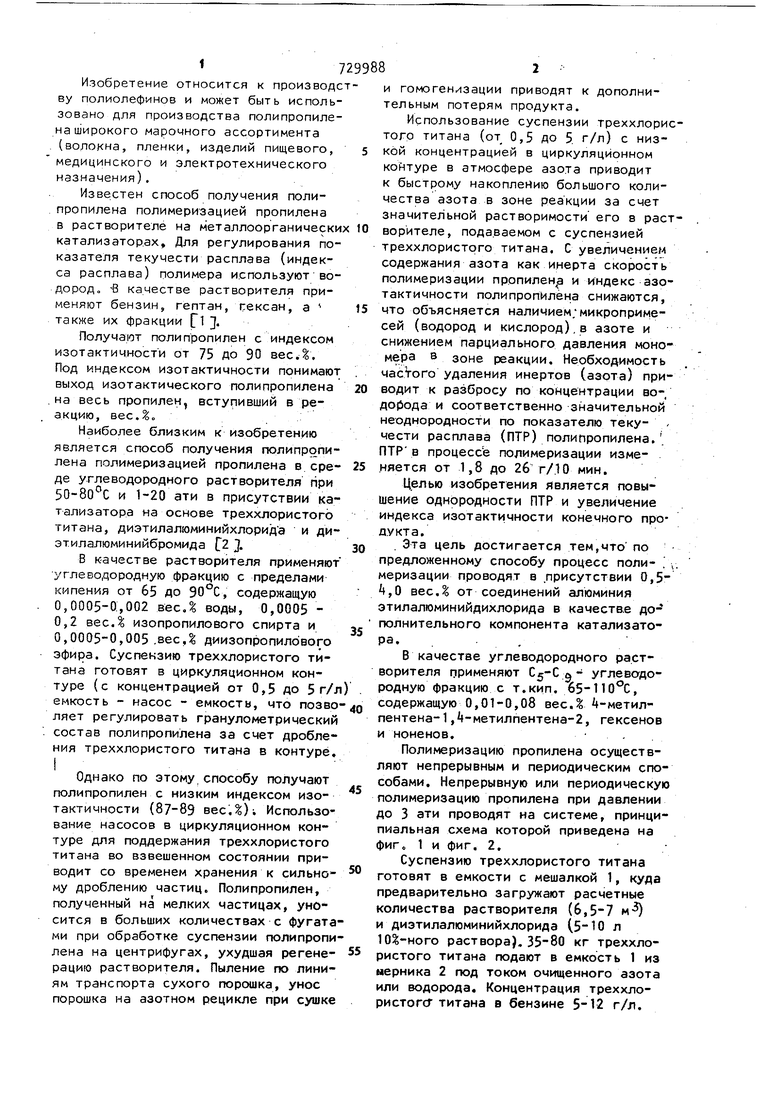

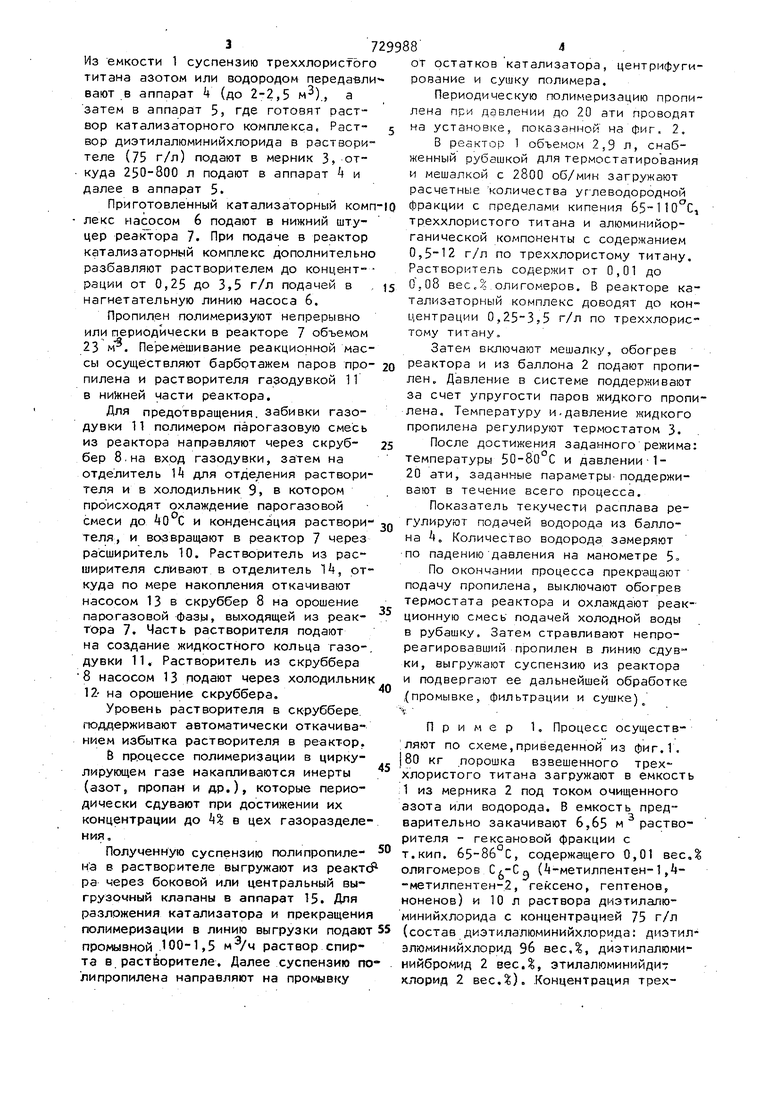

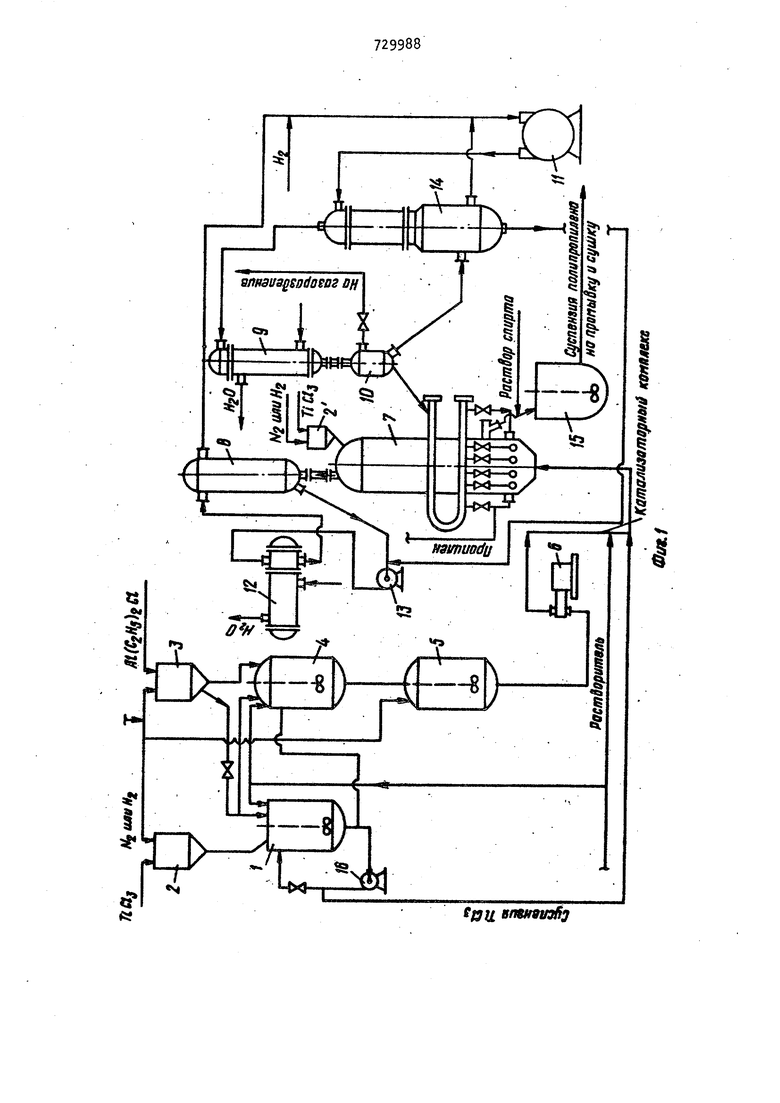

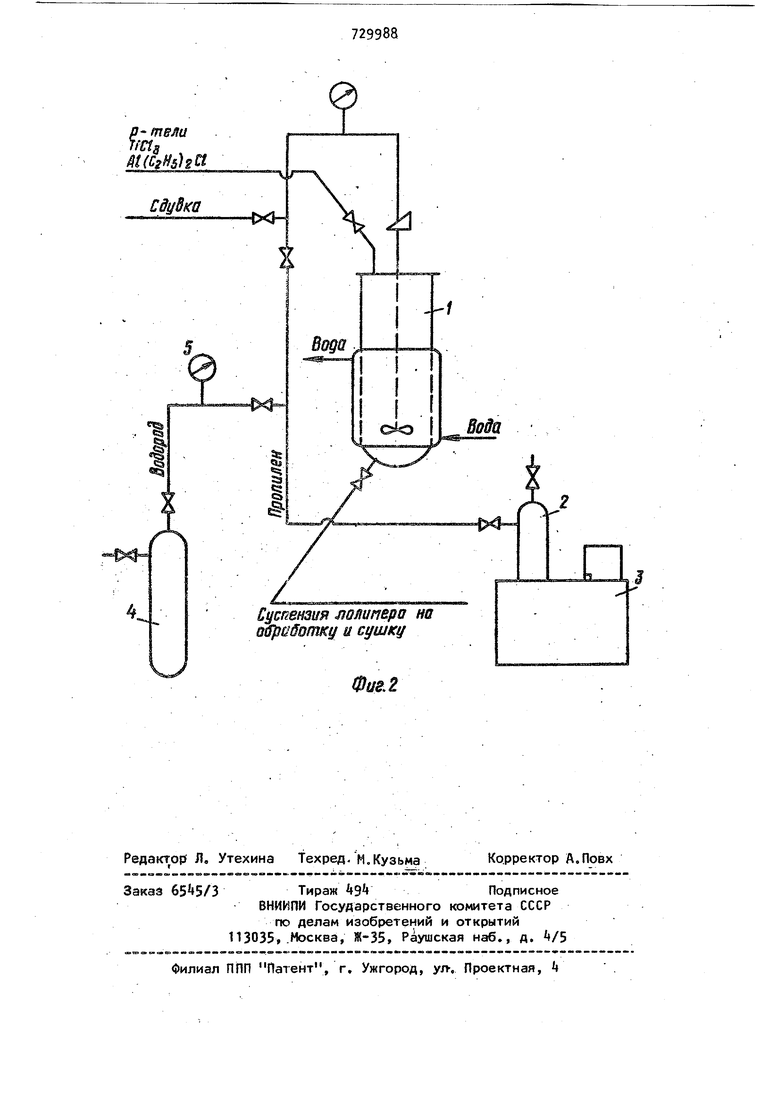

сх сю 17 Изобретение относится к производс ву полиолефинов и может быть использовано для производства полипропилена широкого марочного ассортимента . (волокна, пленки, изделий пищевого, медицинского и электротехнического назначения). Известен способ получения полипропилена полимеризацией пропилена в растворителе на металлоорганически катализаторах. Для регулирования показателя текучести расплава (индекса расплава) полимера используют водород о -В качестве растворителя применяют бензнн, гептан, гексан, а также их фракции f 1 J. Получают полипропилен с индексом изотактицности от 75 до 90 вес Д. Под индексом изотактичности понимают выход изотактического полипропилена .на весь пропилен, вступивший в реакцию, вес.о Наиболее близким к изобретению является способ получения полипропилена полимеризацией пропилена в среде углеводородного растворителя при SO-Bo C и 1-20 эти в присутствии катализатора на основе треххлористого титана, диэтилалюминийхлорида и диэтилалюминийбромида С2 }. В качестве растворителя применяют углеводородную фракцию с пределами кипения от 65 до , содержащую 0,0005-0.,002 весД воды, 0,0005 0,2 вес.% изопропилового спирта и 0,0005-0,005 .весД диизопропилового эфира. Суспензию треххлористого титана готовят в циркуляционном контуре (с концентрацией от 0,5 до 5 г/ емкость - насос - емкость, что позво ляет регулировать гранулометрический состав полипропилена за счет дробления треххлористого титана в контуре. Однако по этому способу получают полипропилен с низким индексом изотактичности (87-89 весД); Использование насосов в циркуляционном контуре для поддержания треххлористого титана во взвешенном состоянии приводит со временем хранения к сильному дроблению частиц. Полипропилен, полученный на мелких частицах, уносится в больших количествах с фугата ми при обработке суспензии полипропи лена на центрифугах, ухудшая регенерацию растворителя. Пыление по линиям транспорта сухого порошка, унос порошка на азотном рецикле при сушке и гомогенизации приводят к дополниiтельным потерям продукта. Использование суспензии треххлористого титана (от 0,5 до 5 г/л) с низксй концентрацией в циркуляционном контуре в атмосфере азота приводит к быстрому накоплению большого количества азота в зоне реакции за счет значительной растворимости его в растворителе, подаваемом с суспензией треххлористого титана. С увеличением содержания азота как инерта скорость полимеризации пропилену и индекс азотактичности полипропилена снижаются, что объясняется наличием;микропрлмесей (водород и кислород),в азоте и снижением парциального давления мономера в зоне реакции. Необходимость частого удаления инертов (азота) приводит к разбросу по концентрации во-/ дорода и соответственно значительной неоднородности по показателю текучести расплава (ПТР) полипропилена. ПТРв процесса полимеризации изменяется от 1,8 до 26 г/Л О мин. Целью изобретения является повышение однородности ПТР и увеличение индекса изотактичности конечного продукта, Зта цель достигается тем,что по предложенному способу процесс поли- . . меризации проводят в .присутствии 0,54,0 вес. от соединений алюминия этилалюминийдихлорида в качестве дополнительного компонента катализатора,, В качестве углеводородного растворителя применяют С5-С 0 - углеводородную фракцию с т,кип, б5-110°С, содержащую 0,01-0,08 вес, А-метилпентена-1,4-метилпентена-2, гексенов и ноненов. Полимеризацию пропилена осуществляют непрерывным и периодическим способами. Непрерывную или периодическую полимеризацию пропилена при давлении до 3 эти проводят на системе, принципиальная схема которой приведена на фиг. 1 и фиг, 2, Суспензию треххлористого титана готовят в емкости с мешалкой 1, куда предварительно загружают расчетные количества растворителя (6,5-7 ми диэтилалюминийхлорида (5-10 л 10 -ного раствора), 35-80 кг треххлористого титана подают в емкость 1 из мерника 2 под током очищенного азота или водорода. Концентрация треххлористогсг титана в бензине 5-12 г/л. Из емкости 1 суспензию треххлористого титана азотом или водородом передавли вают в аппарат k (до 2-2,5 м)., а затем в аппарат 5, где готовят раствор катализаторного комплекса. Раствор диэтилалюминийхлорида в растворителе (75 г/л) подают в мерник 3, откуда 250-800 л подают в аппарат и далее в аппарат 5. Приготовленный катализаторный ком леке насосом 6 подают в нижний штуцер реактора 7. При подаче в реактор катализаторный комплекс дополнительно разбавляют растворителем до концентрации от 0,25 до 3,5 г/л подачей в нагнетательную линию насоса 6. Пропилен полимеризуют непрерывно или периодически в реакторе 7 объемом 23 м. Перемешивание реакционной мас сы осуществляют барботажем паров про пилена и растворителя газодувкой 11 в части реактора. Для предотвращения, забивки газодувки 11 полимером парогазовую смесь из реактора направляют через скруббер 8.на вход газодувки, затем на отделитель 14 для отделения раствори теля и в холодильник 9, в котором происходят охлаждение парогазовой смеси до 40 С и конденсация раствори теля, и возвращают в реактор 7 через расширитель 10. Растворитель из расширителя сливают в отделитель Ik, от куда по мере накопления откачивают насосом 13 в скруббер 8 на орошение парогазовой фазы, выходящей из реактора 7. Часть растворителя подают на создание жидкостного кольца газодувки 11. Растворитель из скруббера 8 насосом 13 подают через холодильни 12- на орошение скруббера. Уровень растворителя в скруббере, поддерживают автоматически откачиванием избытка растворителя в реактор. В процессе полимеризации в циркулирующем газе накапливаются инерты (азот, пропан и др.), которые периодически сдувают при достижении их концентрации до k% в цех газоразделе ния , Полученную суспензию полипропилека в растворителе выгружают из реакт ра через боковой или центральный выгрузочный клапаны в аппарат 15. Для разложения катализатора и прекращени полимеризации в линию выгрузки подаю промывной 100-1,5 M-V4 раствор спирта в растйорителе. Далее суспензию п липропилена направляют на промывку от остатков катализатора, центрифугирование и сушку полимера. Периодическую полимеризацию пропилена при давлении до 20 ати проводят на установке, показанной на фиг, 2, В реактор 1 объемом 2,9 л, снабженный рубашкой для термостатирования и мешалкой с 2800 об/мин загружают расчетные количества углеводородной фракции с пределами кипения б5-110°С треххлористого титана и алюминийорганической компоненты с содержанием 0, г/л по треххлористому титану. Растворитель содержит от 0,01 до 0,08 вес./;, олигомеров. В реакторе катализаторный комплекс доводят до концентрации 0,25-3,5 г/л по треххлористому титану. Затем включают мешалку, обогрев реактора и из баллона 2 подают пропилен. Давление в системе поддерживают за счет упругости паров жидкого пропилена. Температуру и-давление жидкого пропилена регулируют термостатом 3. После достижения заданного режима: температуры 50-80 С и давлении-120 ати, заданные параметры-поддерживают в течение всего процесса. Показатель текучести расплава регулируют подачей водорода из баллона 4. Количество водорода замеряют по падениюдавления на манометре 5По окончании процесса прекращают подачу пропилена, выключают обогрев термостата реактора и охлаждают реакционную смесь подачей холодной воды в рубашку. Затем стравливают непрореагировавший пропилен в линию сдувки, выгружают суспензию из реактора и подвергают ее дальнейшей обработке ,(промывке, фильтрации и сушке) ,. Пример 1, Процесс осуществляют по схеме,приведенной из фиг.1. 80 кг порошка взвешенного треххлористого титана загружают в емкость 1 из мерника 2 под током очищенного азота или водорода. В емкость предварительно закачивают 6,65 м растворителя - гексановой фракции с т.кип. б5-86°С, содержащего 0,01 вес, олйгомеров (4-метилпентен-1,4-метилпентен-2, гексено, гептенов, ноненов) и 10 л раствора диэтилалюминийхлорида с концентрацией 75 г/л (состав диэтилалюминийхлорида: диэтилэлюминийхлорид 96 весД, диэтилалюминийбромид 2 вес.%, этилалюминийди клорид 2 вес.). Концентрация треххлористого титана в емкости составляет 12 г/л, 2 м суспензии из емкости 1 лри перемешивании под током азота или водорода поступает в аппарат k, куда через мерник 3 подают 500 л диэтилалюминийхлорида указанного состава. В аппарате образуется катализаторный комплекс при 20С и перемешивании в течение 30 мин. Затем содержимое выгружают в расходную емкость 5, откуда 156 л/ч катали заторного комплекса насосом 6 непре рывно подают в реактор 7. В реактор непрерывно вводят 1800 л/ч растворителя (в линию нагнетания насоса 6), 520. кг/ч пропилена и водород до содержания его в газовой фазе 2 обД. - Полимеризацию проводят при давлег жйи 3,0 ати, температуре 79°G| времени пребывания компонентов в зоне реакции 4 ч и концентрации .треххлористого титана в реакторе 0,5 г/л. 3000 л/ч суспензии полипропилена, состоящей из 25 кг/ч полипропилена, 25. кг/ч атактического полипропилена, 70-кг/ч растворенного пропилена и 1270 кг/ч гексановой фракции,.из реактора 7 через выгрузочный клапан направляют в аппарат 15, куда вводят 500 л/ч раствора спирта концентрацией 15 вес., затем на разложение катализаторного комплекса, центрифугирование и сушку полимера. Содержание инертов (азота, пропана) в реакторе колебалось от 2 до 5 об.. Высушенный полипропилен имеет следующие свойства: показатель текучести расплава 2,5-3,1 г/10 мин, зольность 0,0 вес.%,насыпную массу 360 г/см , содержание изотактической части, не растворимой в кипящем гептане - 96,5 вес Д. Гранулометрический состав полипропилена, определенный ситовым ана-. лизом:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полипропилена | 1974 |

|

SU532603A1 |

| Способ получения полипропилена | 1979 |

|

SU859379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА | 2006 |

|

RU2312111C1 |

| УСТАНОВКА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА С ЭТИЛЕНОМ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2535483C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1973 |

|

SU407920A1 |

| Способ получения полипропилена | 1974 |

|

SU575867A1 |

| Способ получения катализатора полимеризации пропилена | 1985 |

|

SU1339112A1 |

| Способ получения полипропилена | 1975 |

|

SU531813A1 |

| Способ получения полибутенов | 1976 |

|

SU655704A1 |

| Способ получения блоксополимеров пропилена с этиленом | 1980 |

|

SU943249A1 |

Индекс изотактичности составляет 91 вес„. Пример 2. То же, что в примере 1, только концентрацию треххлористого титана в реакторе поддерживают г/л. Получают 850 кг/ч полипропилена, 52 кг/ч атактического полипропилена. Содержание иэотактичности 91,7 вес.% ПТР полипропилена 2,73-3,2 г/10 мин. Пример 3. Полимеризацию про пилена проводят на каталитической системе; треххлористый титан и смеси диэтилалюминийхлорид (9 вес.), диэтилалюминий(5ромид (2 весД) и эти алюминийдихлорид С мас.%) в реакторе (см. фиг. 1) периодически при 70t , давлении 3tO,2 ати в течение 5 ч при соотношении к титану 27И, В реа.ктор подают S м гексановой фракции с т.кип. б5-89 С с содержанием олигомеров 0,08 мас., включают газодувку 11 . и подают череЗ мерник 3. 0,25 г/л диэтилалюминийхлорида , Растворитель и диэтилалюминийхлорид в реактор подают совместно через аппараты и 5 насосом 6. Газодувку 11 останавливают и с помощью мерника 2, помещенного над реактором, азотом или водородом подают 22 кг порошка треххлористого титана. После этого мерник 2 промывают 1 м растворителя. При работающей газодувке методом набора давления (1,5-2 ати) пропиленом сдувают азот до содержания его в сдувочном пропилене не более 2 об.. Затем набирают давление пропилена в реакторе до 2 ати, подают водород до содержания его в газовой фазе до 1 об.% в мерник 3, аппараты 4,5 насосом закачивают 600 л диэтилалюминийхлорида с концентрацией в растворителе 75 г/л. По мере повьииения температуры включают охлаждение системы

полимеризации. На начало процесса концентрация треххлористого титана в зоне реакции составляет 3,1 г/л с постепенным доведением ее до Г г/л. Уровень в реакционной зоне с учетом объема скруббера составляет 25 м, циркуляция парогазовой смеси 21бО 6 40 . Расход треххлористого ти тана составляет t кг на 1 т полипро пилена.

Пример 4. 24 кг порошка взвешенного треххлористого титана загружают в емкость 1 из мерника 2 под током азота. В емкость предварительно закачивают 8 м углеводородного р створителя с т.кип. бб-ВЭ С без олигомеров и 50 л раствора диэтилалюминийхлорида (98 вес Л диэтилалюминийхлорида и 2 вес. диэтилалгоминийбромида) с концентрацией 37,2 г/л. Концентрация треххлористого титана в емкости составляет 3 г/л. После включения циркуляционного контура емкость 1 - насос 16 - емкость 1 и работы его в течение 5 ч содержимое подают в реактор 7 насосом 16 через клапан регулятора расхода в количестве 500 л/ч. Период срабатывания одной партии треххлористого титана 16 ч.

Из аппарата 5 насосом 6 подают 115 л/ч раствора диэтилалюминийхлорида указанного состава с концентрацией 37,2 г/л в реактор 7. В реактор также непрерывно -вводят 1200 л/ч растворителя, АОО кг/ч пропилена и водород до содержания его в газовой фазе 2 вес.%. Полимеризацию проводят

29988,8

: Получают 5500 кг полипропилена (содержание изотактической части после сушки 97 вес.) и 300 кг атактичес кого полипропилена. Показатель текучести расплава полипропилена 22,73 г/10 мин.насыпная масса порошка ЗбО г/см-, индекс изотактичности полипроаилена 92 вес„.

Гранулометрический состав полипропилена,определенный ситовым анализом.

при давлении 3 ати, температуре 70± ±5°С времени пребывания компонентов в зоне реакции ч и уровне в реак,торе 10 м.

2500 л/ч суспензии полипропилена, состоящей из 300 кг/ч полипропилена, 30 кг/ч атактического полипропилена, 70 кг/ч растворенного пропилена и 1280 кг/ч растворителя из реактора через выгрузочный клапан поступает в аппарат 15, куда вводят 900 л/ч раствора спирта с концентрацией 15 вес.%. Содержимое из аппарата 15 поступает на разложение катализаторного комплекса, центрифугирование и сушку полимера.

Высушенный полипропилен имеет еледуюцие свойства:

усреД|Ненный показатель текучести расплава 6,6 г/10 мин., зольность 0,0 вес,, насыпную массу 320 г/см содержание изотактической части, не растворимой в кипящем гептане в течение 6 ч, 97 вес.%.

Гранулометрический состав, опреiделенный ситовым анализом:

При этом индекс изотактичности составляет 87,4 вес.%.

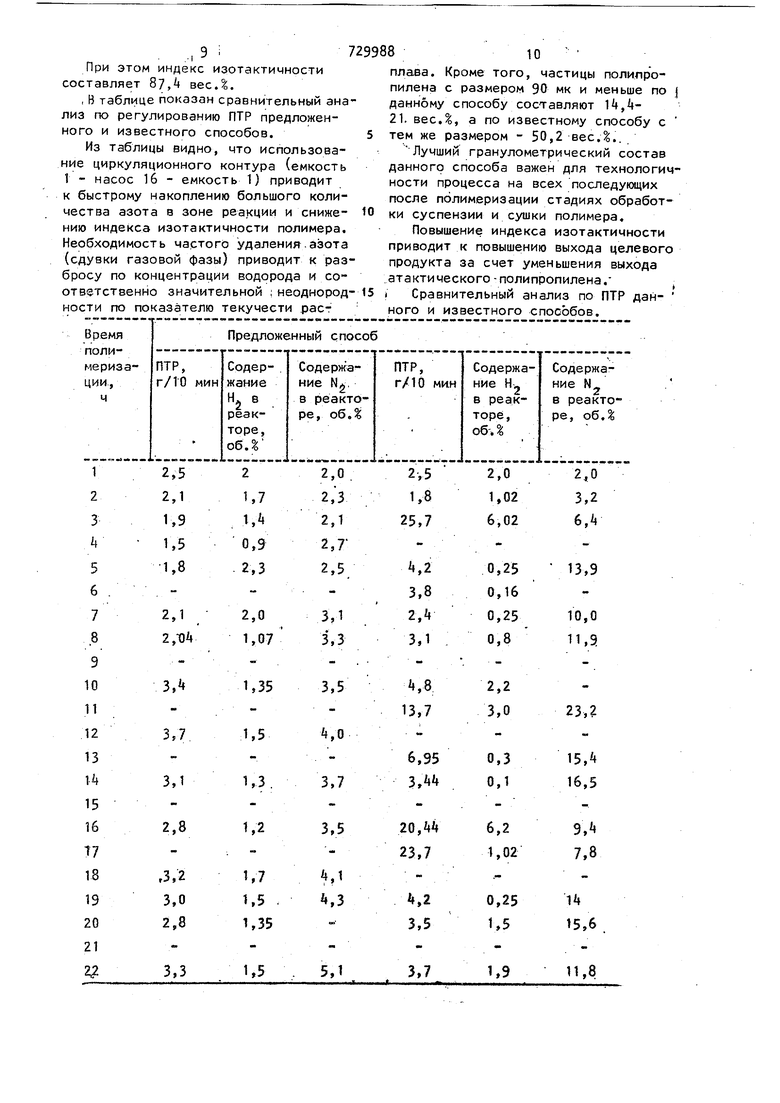

, В таблице показан сравнительный анализ по регулированию ПТР предложенного и известного способов.

Из таблицы видно, что использование циркуляционного контура (емкость 1 - насос 16 - емкость 1) приводит к быстрому накоплению большого количества азота в зоне реакции и снижению индекса изотактичности полимера. Необходимость частого удаления.азота (сдувки газовой фазы) приводит к разбросу по концентрации водорода и соответственно значительной : неоднородности по показателю текучести раст

плава. Кроме того, частицы полипропилена с размером 90 мк и меньше по данному способу составляют 1,А21. вес.%, а по известному способу с тем же размером - 50,2 вес...

Лучший гранулометрический состав данного способа важен для технологичности процесса на всех последующих после полимеризации стадиях обработки суспензии и сушки полимера.

Повышение индекса изотактичности приводит к повышению выхода целевого продукта за счет уменьшения выхода атактического-полипропилена. i Сравнительный анализ по ПТР данного и известного способов. Пример 5. В реактор загружают 200 мл гексановой фракции с т.кип, 65-86°С,.содержащей 0,05 вес олигомеров Cg-Cg, k мл диэтилалюми нийхлорида с концентрацией 1,13 моль/л (98 весД диэтилалюмини хлорида) и 1,19 г треххлористого ти тана с концентрацией 5 г/л, выдержи вают при 20°С 0,5 ч и вводят 600 мл гексановой фра1кции. Содержимое реак тора нагревают до 70°С, вводят водо род до содержания в газовой фазе 1об,% и пропилен до давления 10 ат Полимеризацию ведут 1ч, после чего прекращают подачу пропилена, охлаждают содержимое реактора и вводят 200 нп 20 -ного раствора изопропило Ього спирта в гексановой фракции. Полученный полипропилен выделяют и сушат. Получают 273 г , .полипропилена с содержанием изотактической фракции 99,1 весД и 4,8 г атактического по липропилена. Индекс изотактичности составляет 97, весД, показатель текучести расплава полипропилена 2г/10 мин. П р им е р 6. То же, что в примере 5, только подают t,8l г треххлористого титана, 41,5 нл диэтилалю минийхлорида с концентрацией , 1,13 моль/ло Получают «50 г полипропилена с со держанием изотактической фракции 98,5 весД и 7,5 г атактического полипропилена. Индекс изотактичности составляет 96,9 вес.%, показатель текучести расплава полипропилена ,1,85 г/10 мин. - П р и м е р 7. В реактор загружают 250 мл гептановой фракции с т,кип. 9 -110°С, содержащей 0,08 вес. олигомеров , 85,5 м диэтилалюминийхлорида с концентрацией 0,6 моль/л (97,5 вес.% дизтилалюминийхлорида, .2 вес.% диэтилалюминийбромида, 0,5 вес. этилалюмини хлорида) и 2,5 г треххлористого тит на с концентрацией 7,5 г/л, выдержи вают 1 ч, вводят 550 мл гептановой фракции, после чего содержимое реак тора нагревают до 70°С, вводят водо род до содержания его в газовой фазе 2 об. и пропилен до давления 10 ати. Полимеризацию ведут 1 ч, прекращают подачу пропилена, охлаждают и вводят 300 мл 10%-ного раствора бутанола в гептановой фракции. 812 Полученный полипропилен выделяют и сушат. Получают 523,3 г полипропилена с содержанием изотактической фракции 99 вес. и 6,2 г атактического полипропилена. Индекс изотактичности составляет 97,8 вес.%, показатель текучести расплава полипропилена 4.2г/10 мин. Пример 8. То же, что в примере 5., только загружают 3,59 г треххлористого титана, 122 мл диэтилалюминийхлорида с концентрацией 1,13 моль/л. Концентрация катализаторного комплекса перед полимеризацией составляла 12 г/л, после разбавления концентрация треххлористого . титана в зоне реакции составляла 3 г/л. Получают 780 г полипропилена с содержанием изотактической фракции 99,1 веСо% и 3 г атактичес.кого полипропилена. Индекс изотактичности составляет 98,7.вес.%. Пример 9. То же, что в примере 5, только концентрация треххлористого титана в зоне реакции 0,5 г/л и давление полимеризации 20 ати. Получают 250 г полипропилена с содержанием изотактической фракции 98 вес. и 9 г атактического полипропилена. Индекс изотактичности составляет 9,7 вес Л, показатель текучести расплава полипропилена 2.3г/10 мин. Таким образом, данный способ получения полипропилена позволит увеличить выход целевого продукта за счет снижения выхода атактического полипропилена. Получаемый по данному способу полипрорилен имеет лучший гранулометрический состав (в 2-3 раза меньше мелких частиц) по сравнению с известным, что важно для обработки суспензии полимера на стадиях выделения и сушки полипропилена (снижается количество твердого полимера, уносимого с фугатом при центрифугировании, улучшается регенерация растворителя, снижаются потери продукта за счет меньшего пыления по линиям транспорта). Использование данного способа не требует специального получения диэтилалюминийхлорида с содержанием 0,54,0 вес.% этилалюминийдихлЬрида (образуется в ходе синтеза диэтилалюминийхлорида ), углеводороды Cg-Cg (4-ме13729988ff

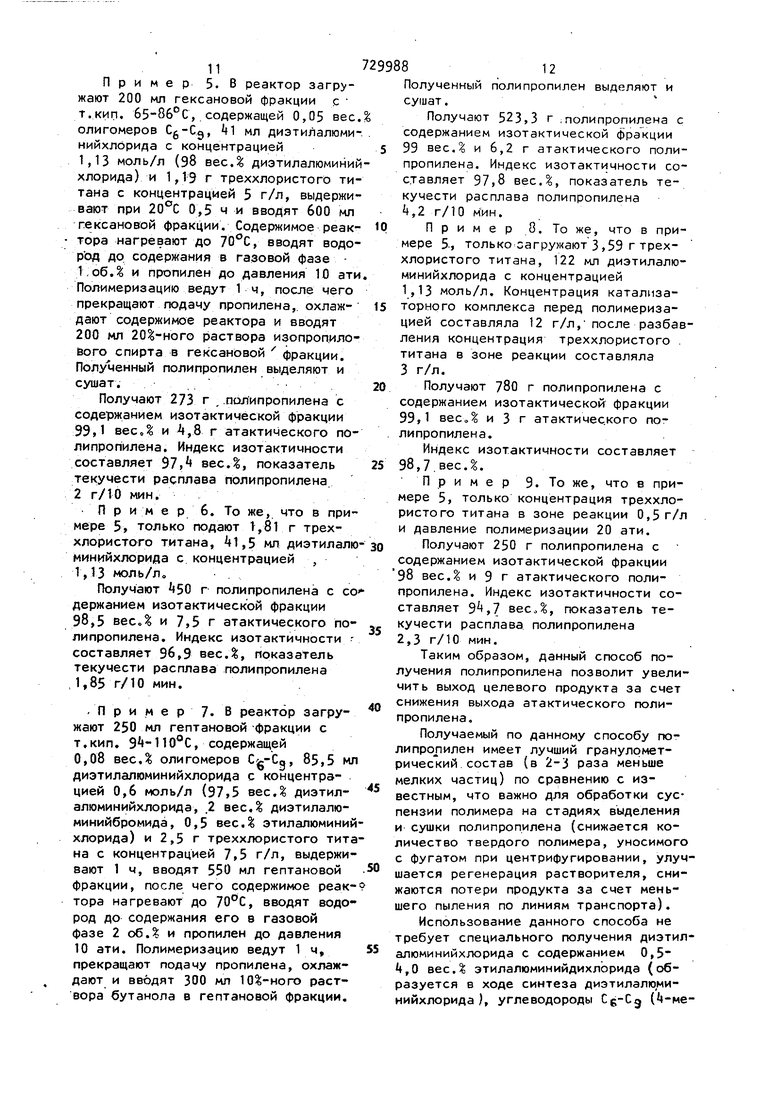

тилпентен-2, -метилпентен-1, гексены, исключает необходимость их полунонены); также получаются при полиме- чения и дозировки в чистом виризации пропилена, могут регулировать- де и наличия соответствующего обося при регенерации растворителя, что рудования. Р тв/ia ЪШа M(C2ffs) Суспензия лолипвра афаботку а сушку

Фиг. 2 на

| Патент США № 3256259, :кл.260-93.7, опублик | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Способ получения полипропилена | 1974 |

|

SU532603A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-07-30—Публикация

1977-11-23—Подача