(54) УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пеностекла | 1989 |

|

SU1673544A1 |

| Установка для получения пеностекла непрерывным способом | 1975 |

|

SU562522A1 |

| Установка для получения пеностекла | 1981 |

|

SU996343A1 |

| Установка для производства пеностекла | 1976 |

|

SU591416A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА НЕПРЕРЫВНЫМ СПОСОБОМ | 2010 |

|

RU2431612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| Способ отжига пеностекла | 1987 |

|

SU1470691A1 |

| Установка для производства блоков пеностекла | 1980 |

|

SU881016A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| Способ изготовления блоков пеностекла | 1985 |

|

SU1275014A1 |

Изобретение относится к оборудованию промышленности строительных материалов и может быть использовано при производстве пеностекла непрерывным способом.

Известна установка, содержащая печь вспенивания и отжига с общим конвейером из жаропрочной стальной ленты, расходный бункер с питателем пенообразующей смеси, устройство для выравнивания нагруженной поверхности ленты пеностекла и расположенные между печами механизм разрезки пеностекла на блоки. Для предотвращения прилипания пеномассы поверхность лент покрывают специальной смазкой .

Наиболее близким к предложенному изобретению является установка для производства пеностекла непрерывным способом, содержащая расходный бункер с питателем пенообразующей смеси, бесконечный конвейер с грузонесущим полотном из жаропрочного материала, печь вспенивания, прессующее устройство в виде короба и печь обжига 2.

Недостатки известных установок - низкая надежность работы, обусловленная, прежде всего, особенностями конструктивного выполнения конвейера установки и устройства для формования верхней поверхности в виде транспортеров с грузонесущим полотном из стальной ленты.

При работе стальных лент в условиях температурного перепада 650-750°С развиваются деформации, абсолютная величина которых измеряется десятками сантиметров. В результате таких деформаций имеет место коробление лент в поперечном и продольном направлениях, проскальзывание и сход лент с приводных и натяжных барабанов.

Указанные явления не только вызывают вынужденные перерывы в работе установки, но и делают практически невозможным строгое соблюдение заданного температурного режима.

Отклонение температурного режима от заданного и нарущение обмазки из-за удлинения лент при их входе в зону высоких температур обуславливают интенсивное прилипание пеномассы к лентам, следствием которого являются повреждение верхней поверхности пеноматерпала при ее формовании. Более глубокие повреждения происходят из-за воздействия деформаций лепты конвейера на прилипшие блоки пеностекла при их отжиге, что снижает процент выхода целых блоков.

Следует признать неудовлетворительным сам принцип формования ленты пеноматериала путем силового воздействия на ее верхнюю поверхность движущейся лентой. При таком способе формования выравнивание верхней поверхности в силу податливости пеномассы сопровождается ухудшением геометрических характеристик поперечного сечения, что увеличивает объем отходов при последующей опиловке блоков пеностекла.

Цель изобретения - повышение качества пеностекла.

Цель достигается тем, что в установке для производства пеностекла непрерывным способом, содержащей расходный бункер с питателем пенообразующей смеси, бесконечный конвейер с грузонесущим полотном из жаропрочного материала, печь вспенивания, прессующее устройство в виде короба и печь отжига, стены короба выполнены перфорированными и соединены с системой подачи газа, снабженной регуляторами давления и температуры, а грузонесущее полотно бесконечного конвейера выполнено в виде сетки, на поверхности которой расположена лента.

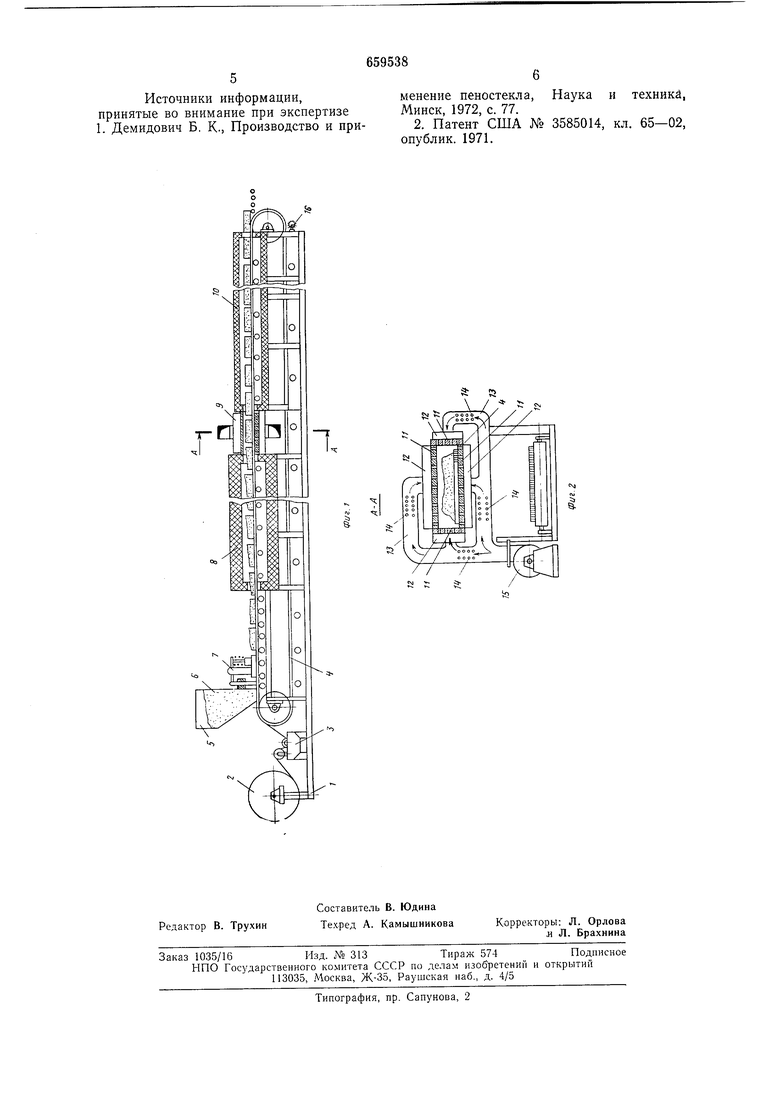

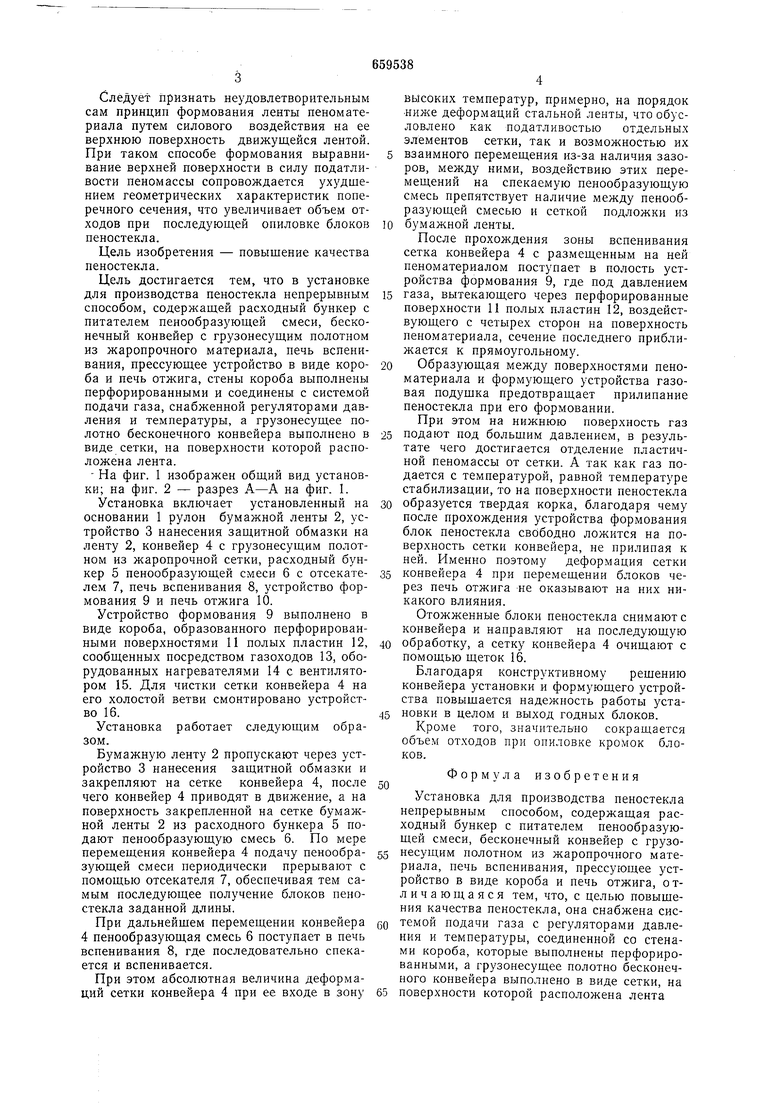

На фиг. 1 изображен общий вид установки; на фиг. 2 - разрез А-А на фиг. 1.

Установка включает установленный на основании 1 рулон бумажной ленты 2, устройство 3 нанесения защитной обмазки на ленту 2, конвейер 4 с грузонесущим полотном из жаропрочной сетки, расходный бункер 5 пенообразующей смеси 6 с отсекателем 7, печь вспенивания 8, устройство формования 9 и печь отжига 10.

Устройство формования 9 выполнено в виде короба, образованного перфорированными поверхностями И полых пластин 12, сообщенных посредством газоходов 13, оборудованных нагревателями 14 с вентилятором 15. Для чистки сетки конвейера 4 на его холостой ветви смонтировано устройство 16.

Установка работает следующим образом.

Бумажную ленту 2 пропускают через устройство 3 нанесения защитной обмазки и закрепляют на сетке конвейера 4, после чего конвейер 4 приводят в движение, а на поверхность закрепленной на сетке бумажной ленты 2 из расходного бункера 5 подают пенообразующую смесь 6. По мере перемещения конвейера 4 подачу пенообразующей смеси периодически прерывают с помощью отсекателя 7, обеспечивая тем самым последующее получение блоков пеностекла заданной длины.

При дальнейщем перемещении конвейера 4 пенообразующая смесь 6 поступает в печь вспенивания 8, где последовательно спекается и вспенивается.

При этом абсолютная величина деформаций сетки конвейера 4 при ее входе в зону

высоких температур, примерно, на порядок ниже деформаций стальной ленты, что обусловлено как податливостью отдельных элементов сетки, так и возможностью их взаимного перемещения из-за наличия зазоров, между ними, воздействию этих перемещений на спекаемую пенообразующую смесь препятствует наличие между пенообразующей смесью и сеткой подложки из

бумажной ленты.

После прохождения зоны вспенивания сетка конвейера 4 с размещенным на ней пеноматериалом поступает в полость устройства формования 9, где под давлением

газа, вытекающего через перфорированные поверхности И полых пластин 12, воздействующего с четырех сторон па поверхность пеноматериала, сечение последнего приближается к прямоугольному.

Образующая между поверхностями пеноматериала и формзющего устройства газовая подушка предотвращает прилипание пеностекла при его формовании.

При этом на нижнюю поверхность газ

подают под большим давлением, в результате чего достигается отделение пластичной пеномассы от сетки. А так как газ подается с температурой, равной температуре стабилизации, то на поверхности пеностекла

образуется твердая корка, благодаря чему после прохождения устройства формования блок пеностекла свободно ложится на поверхность сетки конвейера, не прилипая к ней. Именно поэтому деформация сетки

конвейера 4 при перемещении блоков через печь отжига не оказывают на них никакого влияния.

Отожженные блоки пеностекла снимают с конвейера и направляют на последующую

обработку, а сетку конвейера 4 очищают с помощью щеток 16.

Благодаря конструктивному решению конвейера установки и формующего устройства повыщается надежность работы установки в целом и выход годных блоков.

Кроме того, значительно сокращается объем отходов при опиловке кромок блоков.

Формула изобретения

Установка для производства пеностекла непрерывным способом, содержащая расходный бункер с питателем пенообразующей смеси, бесконечный конвейер с грузонесущим полотном из жаропрочного материала, печь вспенивания, прессующее устройство в виде короба и печь отжига, отличающаяся тем, что, с целью повышения качества пеностекла, она снабжена системой подачи газа с регуляторами давления и температуры, соединенной со стенами короба, которые выполнены перфорированными, а грузонесущее полотно бесконечного конвейера выполнено в виде сетки, на

поверхности которой расположена лента

Источники информации, принятые во внимание при экспертизе 1. Демидович Б. К., Производство и применение пеностекла, Наука и техника, Минск, 1972, с. 77.

t

Авторы

Даты

1979-04-30—Публикация

1977-04-11—Подача