Изобретение относится к области изготовления паяных радиаторов и теплообменников.

Радиаторы большегрузных автомобилей изготавливаются либо как трубчато-пластинчатые (КрАЗ), либо как трубчато-ленточные (МАЗ).

В трубчато-пластинчатых радиаторах увеличение теплорассеивающей поверхности обеспечивается пластинами, надетыми и припаянными к охлаждающим трубкам, через которые проходит охлаждающая двигатель вода. В трубчато-ленточных радиаторах вместо пластин используются гофрированные ленты, припаиваемые к боковым поверхностям охлаждающих трубок (фиг.1).

Изготовление радиаторов включает следующие этапы [1], [2]:

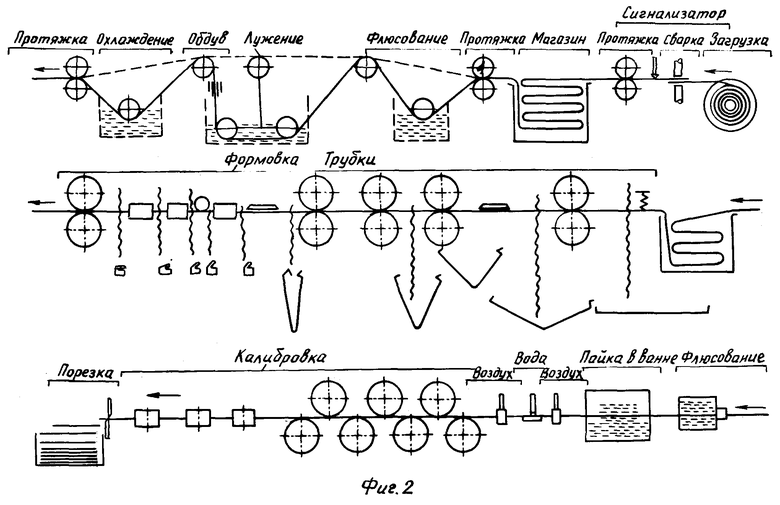

1. Изготовление охлаждающих трубок с применением пайки (фиг.2). Трубка эллиптического сечения сворачивается из ленты на трубозакатном станке, где обслуживается легкоплавким припоем с наружной стороны (тип 1) или с наружной и внутренней (тип 2), после чего в ванне запаивается замок трубки.

2. Изготовление остова, состоящего из охлаждающих трубок с нанесенным на них припоем, охлаждающих пластин или лент и опорных пластин, надеваемых на трубки и припаиваемых к ним (фиг.1).

3. Изготовление верхнего и нижнего бачков, к которым припаиваются горловина и патрубки (фиг.1).

4. Пайка верхнего и нижнего бачков к остову по контуру верхней и нижней опорных пластин (фиг.1).

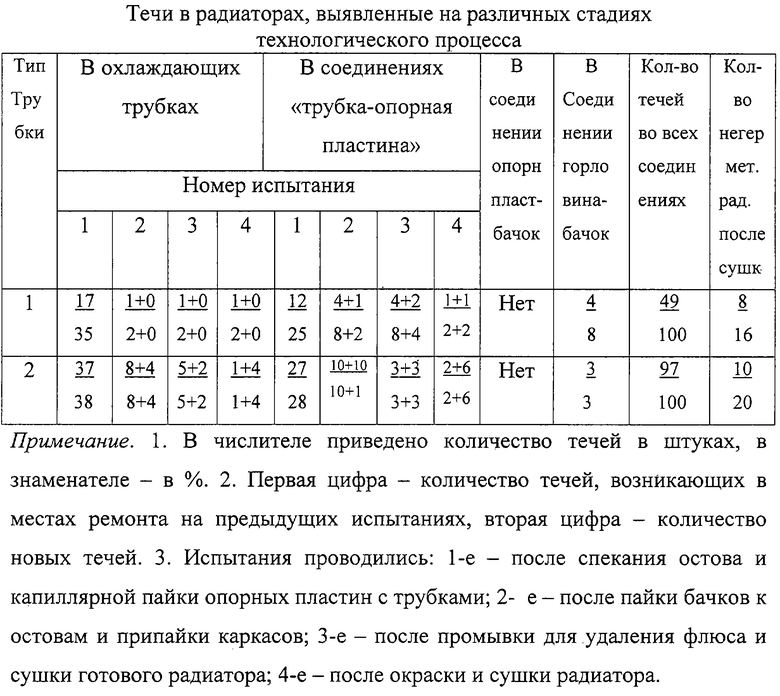

Качество пайки оценивается герметичностью конструкции [2]:

1. Проверяется герметичность остова. Остов после операции спекания в печи и капиллярной припайки опорных пластин заглушается со стороны опорных пластин, заполняется воздухом при избыточном 0,1-0,12 МПа (1,0-1,2 ати) статическом давлении и погружается в воду. Течи обнаруживаются по выделению пузырьков воздуха и фиксируются как: а) течи в охлаждающих трубках, б) течи под опорными пластинами. Течи запаиваются на ремонтной позиции с последующей проверкой герметичности тем же способом.

2. Проверяется герметичность радиатора после припайки к остову верхнего и нижнего бачка. Проверка герметичности осуществляется, как и в предыдущем случае. Течи фиксируются как: а) течи в охлаждающих трубках, б) течи под опорными пластинами (верхней, нижней), в) течи в горловине и патрубках верхнего или нижнего бачка. После ремонта пайкой операция проверки герметичности повторяется.

3. Проверка герметичности готового радиатора после промывки, удаляющей остатки паяльного флюса. Технология проверки герметичности и ремонта аналогична предыдущим.

4. Проверка герметичности готового радиатора после окраски и сушки. Технология проверки герметичности и ремонта аналогична предыдущим.

5. Возможна выборочная проверка герметичности готовых радиаторов на автомобильном заводе после транспортировки их с радиаторного завода. Технология проверки герметичности и ремонта аналогична предыдущим.

Таким образом, на всех этапах контроль качества радиатора осуществляется лишь оценкой герметичности отдельных сборок - остова, радиатора - без отдельного контроля охлаждающих паяных трубок вне остова или вне радиатора, хотя наибольшее количество течей на всех этапах технологического цикла обнаруживается именно в охлаждающих трубках (см. таблицу).

Выборочно из охлаждающих трубок изготавливаются поперечные шлифы, на которых оценивается соответствие стандарту паяного замка трубки.

Применяемые методы контроля охлаждающих трубок в составе остова или радиатора не позволяют выявить место появления течи по периметру трубок, оценить прочность трубок и влияние на нее конструктивных, технологических и иных факторов, сравнить трубки, отличающиеся по конструкции и технологии изготовления.

Предлагаемый способ определения качества имеет целью устранить указанные недостатки и отличается тем, что

1. Качество паяной трубки оценивается вне остова или радиатора.

2. Оценка качества паяной трубки осуществляется путем испытаний на выносливость. Определяется количество циклов до появления течи при создании в охлаждающей трубке избыточного давления воздуха р=+0,1 МПа (+1 ати), с последующим вакуумированием до р=-0,1 МПа (-1 ати) при длительности цикла “откачка - давление” 15-20 с. Появление течи обнаруживается по пузырькам воздуха, выделяющегося в воду, куда погружается трубка при испытании.

3. Позволяет определить точное место течи по периметру и длине трубки.

4. Позволяет сопоставить качество трубок в зависимости от конструкции, материалов и технологии изготовления.

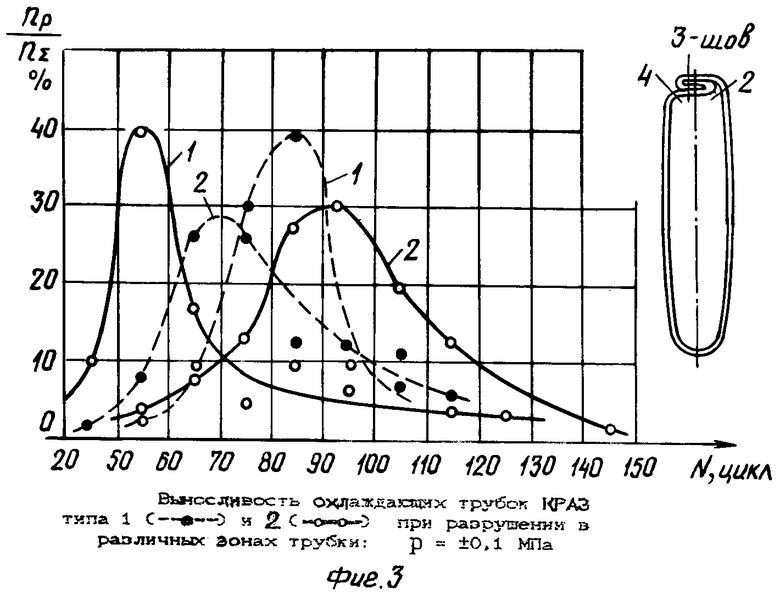

Предлагаемый способ апробирован при оценке качества трубок на радиаторах КРАЗ (трубчато-пластинчатых) и МАЗ (трубчато-ленточных) фиг.3, что позволило определить наименее прочные места паяных трубок.

Трубки, заглушенные с одного конца и другим припаянные к воздушному коллектору, испытывались по описанному режиму до появления течи. Испытания выполнялись на 100 трубках, отбиравшихся у трубозакаточного станка в различное время.

Разрушения возникали или на стороне, противоположной паяному шву (зона 1), или рядом со швом с тыльной его стороны (зона 2) при практически полном отсутствии разрушений по шву. Последнее говорит о том, что сразу после изготовления трубки шов по прочности превосходит остальные зоны, возникновение же течи в нем является результатом последующих воздействий на трубку при сборке и пайке остова и других операциях.

Частотные кривые позволяют определять наиболее вероятные места течей, сопоставить трубки различной конструкции, различной технологии изготовления.

Литература

1. - Лакедемонский А.В., Хряпин В.Е. Паяние и припои. - М.: Металлургиздат, 1961.

2. - ОСТ 37.001.036.72. Радиаторы, сердцевины и трубки системы охлаждения автомобильных двигателей. - Москва: Минавтопром, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиатор жидкостной системы охлаждения двигателя внутреннего сгорания | 1990 |

|

SU1726803A1 |

| УСТРОЙСТВО ДЛЯ ПАЙКИ РАДИАТОРОВ | 1973 |

|

SU398363A1 |

| ТРУБЧАТАЯ КАМЕРА СГОРАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ С РЕГЕНЕРАТИВНЫМ ОХЛАЖДЕНИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕЕ ОХЛАЖДАЮЩЕГО ТРАКТА | 2004 |

|

RU2267634C1 |

| ТЕПЛООБМЕННИК | 2009 |

|

RU2488060C2 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| Способ изготовления вакуумплотного бериллиевого выпускного окна | 2021 |

|

RU2760320C1 |

| Способ пайки легкоплавкими припоями | 1979 |

|

SU889319A1 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ С ВЫСОКОЙ ПРОЧНОСТЬЮ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ ДЛЯ ТОНКИХ ЛИСТОВ В ТЕПЛООБМЕННИКАХ | 2010 |

|

RU2556796C2 |

| РАДИАТОР АВТОМОБИЛЯ | 1993 |

|

RU2054612C1 |

Изобретение относится к области изготовления паяных радиаторов и теплообменников. Для определения качества охлаждающих паяных трубок проводятся испытания на выносливость вне радиатора переменным внутренним давлением воздуха при р=±0,1 МПа (±1 ати) и длительности цикла "давление-откачка" 15-20 с. Критерием качества является количество циклов до появления течей. Изобретение позволяет выявить место течи по периметру трубок, оценить прочность трубок и влияние на нее конструктивных, технологических и иных факторов, сравнить по качеству трубки, отличающиеся по конструкции и технологии изготовления. 3 ил., 1 табл.

Способ определения качества паяных трубок при изготовлении радиаторов и теплообменников, отличающийся тем, что паяные трубки вне радиатора доводятся до разрушения при циклическом изменении давления внутри трубки от р=+0,1 МПа (+1 ати) до р=-0,1 МПа (-1 ати) при длительности цикла "давление-вакуум" 15-20 с, критерием качества является число циклов до появления течи.

| Пишущая машина | 1922 |

|

SU37A1 |

| Радиаторы, сердцевины и трубки системы охлаждения автомобильных двигателей | |||

| - М.: Минавтопром, 1973 | |||

| Способ испытания материала на хрупкуюпРОчНОСТь | 1979 |

|

SU847142A1 |

| Способ определения динамической трещиностойкости материала | 1989 |

|

SU1658017A1 |

| Способ определения предельного напряжения деформации вязко-пластичных материалов | 1990 |

|

SU1744565A1 |

| Устройство генерации электрических зарядов в атмосферу | 2023 |

|

RU2807519C1 |

| Формирователь импульсов | 1984 |

|

SU1202042A1 |

| JP 6094587 Al, 05.04.1994 | |||

| JP 8136429 A1, 31.05.1996. | |||

Авторы

Даты

2004-10-20—Публикация

2003-04-09—Подача