Настоящее изобретение относится к вращающейся барабанной сушилке для установок для производства битумных макадамов с применением повторно используемых материалов типа, указанного в ограничительной части п.1 формулы изобретения.

Она представляет собой сушилку, которая содержит полый вращающийся барабан, по меньшей мере, при использовании наклоненный таким образом, что его концы находятся на разных высотах относительно земли. Обычно, наклон оси составляет приблизительно несколько градусов относительно горизонтали.

С одним концом барабана соединены нагревающие средства, обычно состоящие из горелки, которая создает пламя, проходящее в барабан.

Дымовые газы сгорания затем проходят через остальную часть барабана и достигают дымовой трубы, обычно соединенной с концом барабана, противоположным концу, соединенному с горелкой.

С двумя концами барабана также соединены секция загрузки, через которую вводятся компоненты, подлежащие сушке, и секция разгрузки, через которую обработанные материалы извлекаются из барабана.

В зависимости от того, соединена ли секция загрузки с концом, с которым соединена горелка или с другим концом, сушилка называется прямоточной, так как направление подачи дымовых газов и материала является одинаковым, или противоточной, так как направление подачи материалов является противоположным направлению подачи дымовых газов.

Однако, независимо от типа сушилки, секция загрузки всегда соединена с барабаном на конце, который при использовании располагается на большей высоте над землей, таким образом совместный эффект вращения барабана и наклона вызывает подачу материала через барабан.

Внутри барабана обычно размещены ряды лопастей, предназначенных для смешивания и подачи обрабатываемого материала и способствования теплообмену.

В частности, лопасти, предназначенные только для подачи, могут принимать спиральную форму относительно оси вращения, тогда как лопасти, также предназначенные для смешивания и/или теплообмена, обычно проходят, по меньшей мере, главным образом параллельно оси вращения.

В зависимости от их конструкции лопасти для смешивания и/или теплообмена, в общем, могут быть разделены на лопасти для опрокидывания и лопасти для удерживания. Первые представляют собой лопасти, отличающиеся тем, что они имеют входную часть для материала, ширина которой существенно больше, чем глубина лопасти, определяемая расстоянием между краем лопасти и ее самой внутренней точкой, а также профиль, который предотвращает образование поднутрений. Указанные лопасти предназначены для сбора материала, когда они проходят в нижней зоне вращения, и для его вываливания таким образом, что он просыпается через дымовые газы сгорания, проходящие через центральную часть барабана.

С соответствующей конструкцией является возможным выгрузить более чем 80% материала, содержащегося в лопастях для опрокидывания, практически непосредственно после того, как они достигли наивысшей точки вращения (только в этот момент их входная часть обращена вниз). В отличие от этого, лопасти для удерживания представляют собой лопасти, в которых ширина входной части, в общем, является сравнимой (одинаковой или незначительно меньшей чем/большей чем) с глубиной, и они имеют закругленный профиль, образующий поднутрение, способное удерживать материал. Эти лопасти предназначены для уменьшения до минимума количества материала, выгружаемого для просыпания через дымовые газы сгорания. Форма, описанная выше, является возможной для обеспечения того, что при вращении они проходят наивысшую точку, выгрузив даже меньше, чем 20% материала, первоначально загруженного.

Внутренняя часть барабана разделена в осевом направлении, начиная от первого конца, на первую зону теплообмена, в которой теплообмен происходит главным образом посредством конвекции, и вторую зону теплообмена, в которой теплообмен происходит главным образом посредством излучения и теплопроводности. Разный теплообмен достигается благодаря применению лопастей для опрокидывания в первой зоне теплообмена, где температура дымовых газов ниже, и лопастей для удерживания во второй зоне теплообмена, где температура существенно выше вследствие присутствия пламени.

Что касается повторно используемых материалов, установки для производства битумных макадамов обычно используют материалы, полученные от разрезания существующих дорожных покрытий, которые, как правило, смешиваются с новыми компонентами с заданными пропорциями.

По этой причине сушилки, для которых предназначено настоящее изобретение, содержат секцию введения для введения повторно используемого материала в барабан, при этом секция введения соединена с промежуточным участком барабана. В частности, секция введения может быть или может не быть соединена с барабаном на месте изменения его диаметра.

В соответствии с предшествующим уровнем техники секция введения расположена между первой и второй зонами теплообмена таким образом, что повторно используемые материалы подвергаются нагреванию главным образом посредством теплопроводности и излучения.

Также в соответствии с предшествующим уровнем техники секция введения содержит одно или более радиальных отверстий, выполненных в стенке барабана, и подающее устройство для направления повторно используемого материала в отверстия снаружи. Внутри барабана может располагаться трубчатая конструкция, соосная с барабаном и предназначенная для предотвращения прохождения входящего повторно используемого материала непосредственно через дымовые газы сгорания, направляя его по касательной вдоль боковой стенки барабана (см., например, европейский патент 1624109).

Однако все типы сушилок по предшествующему уровню техники, независимо от того, представляют ли собой противоточный или прямоточный тип, имеют недостатки.

В частности, все известные установки имеют ограничения относительно возможности применения повторно используемого материала. Сверх заданных ограничений приблизительно в 15-20% битум, содержащийся в повторно используемом материале, обычно вызывает уплотнение материала и прикрепление его к лопастям и барабану.

Второй недостаток известных установок заключается в том факте, что они не могут гарантировать хорошее смешивание горячих компонентов и холодного разрезанного материала, который добавляется, означая, что распределение температуры является очень неравномерным в разрезанном материале, вызывая образование выбросов, которые являются вредными для окружающей среды.

В этой ситуации целью настоящего изобретения является создание вращающейся барабанной сушилки для установок для производства битумных макадамов с применением повторно используемых материалов, которая преодолевает вышеупомянутые недостатки.

В частности, целью настоящего изобретения является создание вращающейся барабанной сушилки для установок для производства битумных макадамов, обеспечивающей применение большего количества повторно используемого материала, чем известные установки.

Другой целью настоящего изобретения является создание вращающейся барабанной сушилки для установок для производства битумных макадамов, которая гарантирует смешивание горячих компонентов и холодных повторно используемых материалов, которое лучше, чем смешивание в известных установках.

Еще одной целью настоящего изобретения является создание вращающейся барабанной сушилки для установок для производства битумных макадамов, которая гарантирует соблюдение природоохранительного законодательства по воздействию на окружающую среду, т.е. уменьшает до минимума образование вредных выбросов.

Поставленные цели достигаются с помощью вращающейся барабанной сушилки для установок для производства битумных макадамов с применением повторно используемых материалов, которая описана в прилагаемой формуле изобретения.

Дополнительные признаки и преимущества настоящего изобретения являются более очевидными из подробного описания предпочтительного неограничивающего варианта осуществления вращающейся барабанной сушилки для установок для производства битумных макадамов с применением повторно используемых материалов, показанного на сопровождающих чертежах, на которых изображено следующее:

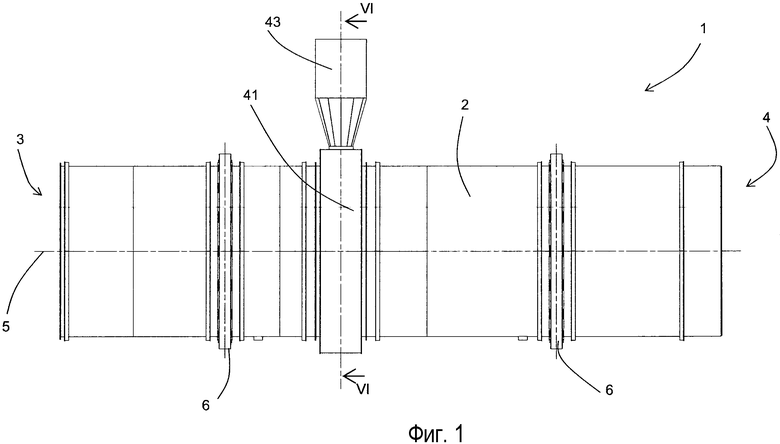

фиг.1 представляет собой вид сбоку сушилки, выполненной в соответствии с настоящим изобретением;

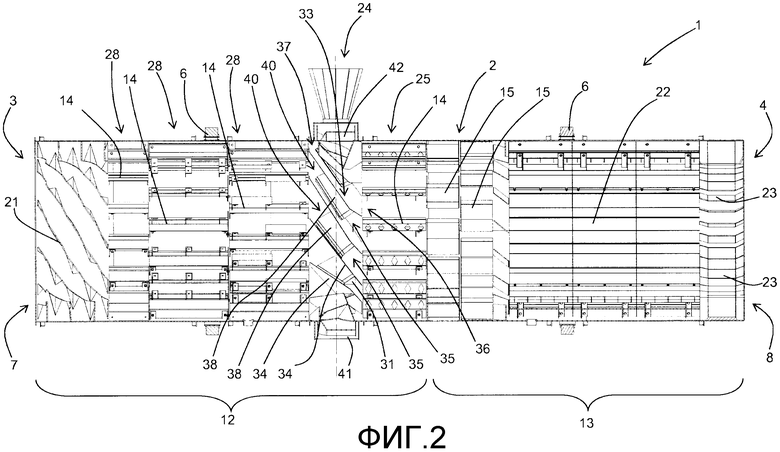

фиг.2 представляет собой продольный осевой разрез сушилки фиг.1;

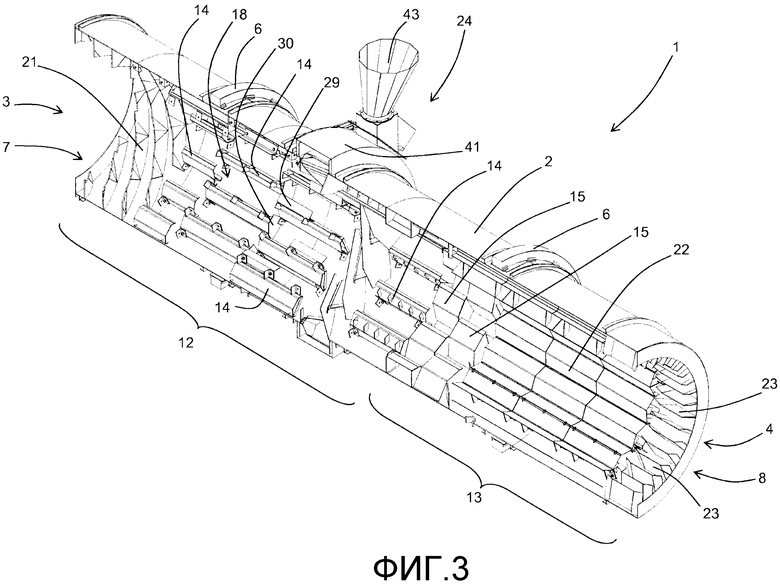

фиг.3 представляет собой аксонометрическое изображение рассеченной сушилки фиг.2;

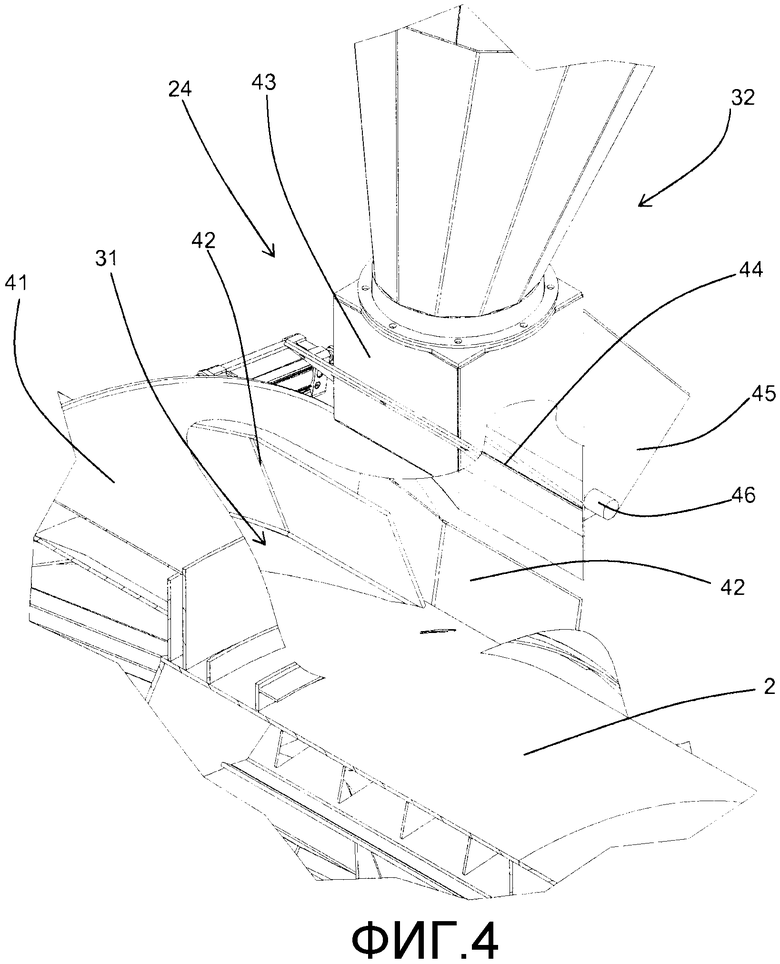

фиг.4 показывает узел сушилки фиг.3 с некоторыми частями, вырезанными для лучшего изображения других частей;

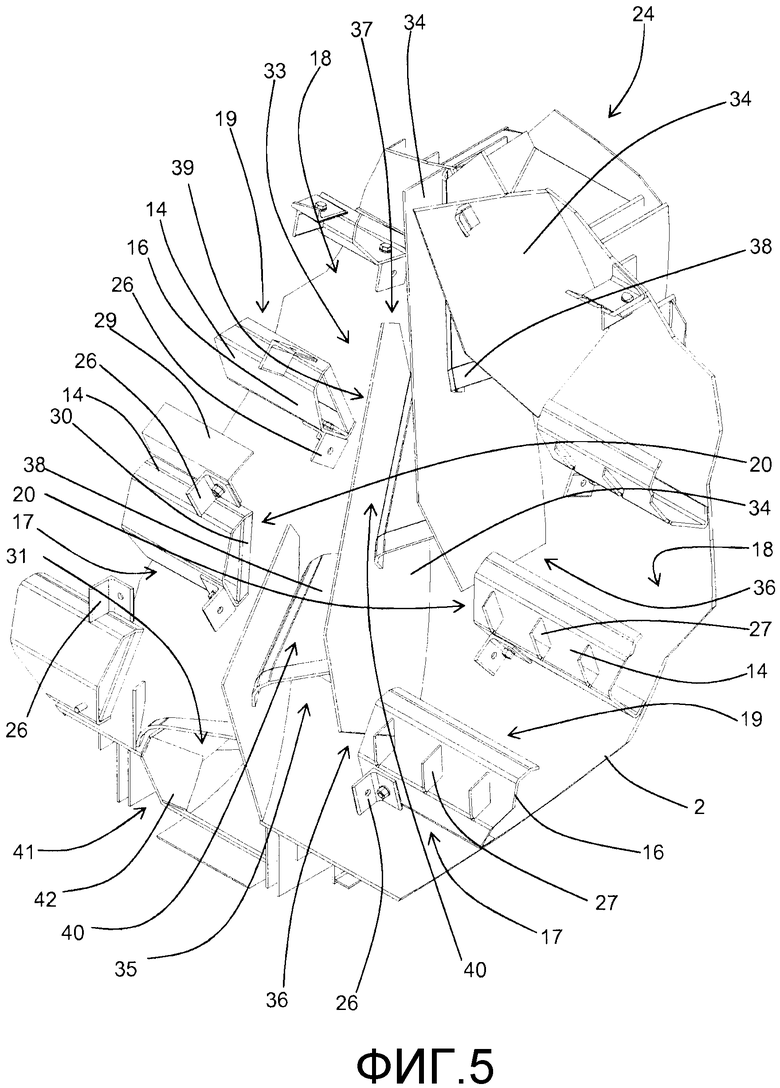

фиг.5 показывает другой узел сушилки фиг.3;

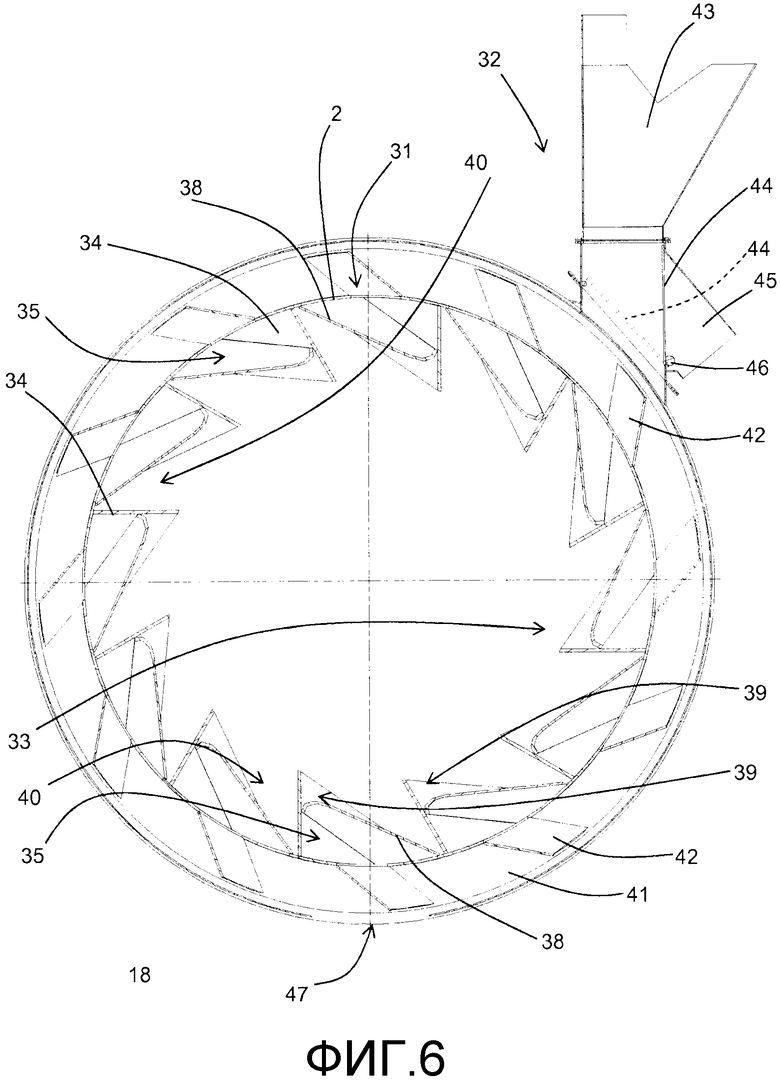

фиг.6 представляет собой поперечный разрез сушилки фиг.1 по линии VI-VI, с некоторыми задними деталями, вырезанными для ясности;

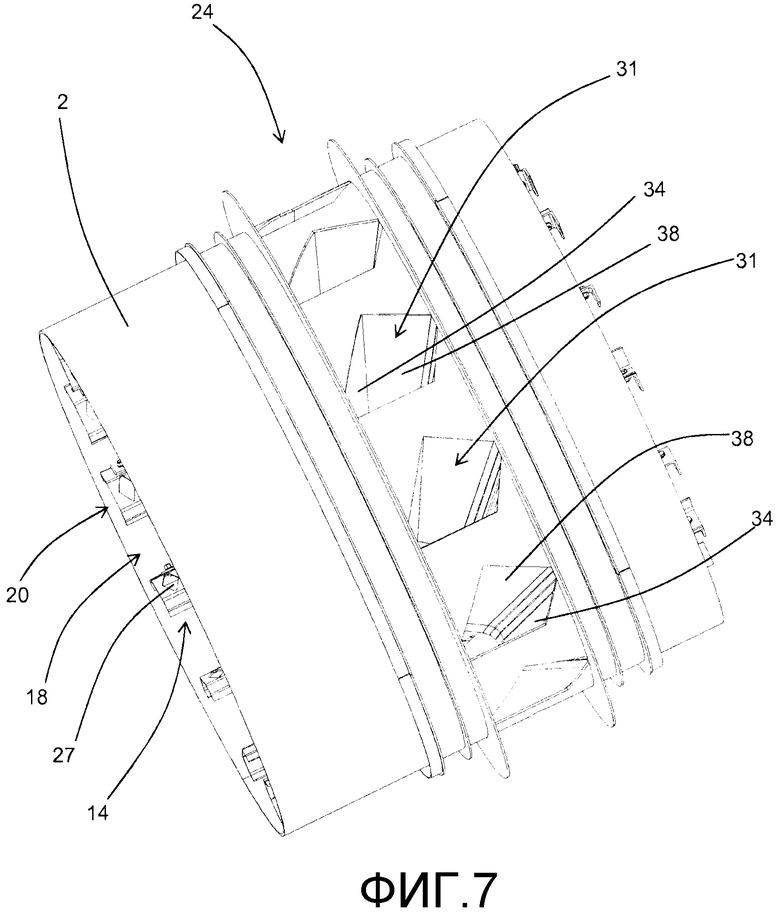

фиг.7 представляет собой аксонометрическое изображение снаружи и сверху промежуточной части сушилки фиг.1 с некоторыми частями, вырезанными для лучшего изображения других частей (барабан рассматривается с противоположной стороны относительно стороны на фиг.1);

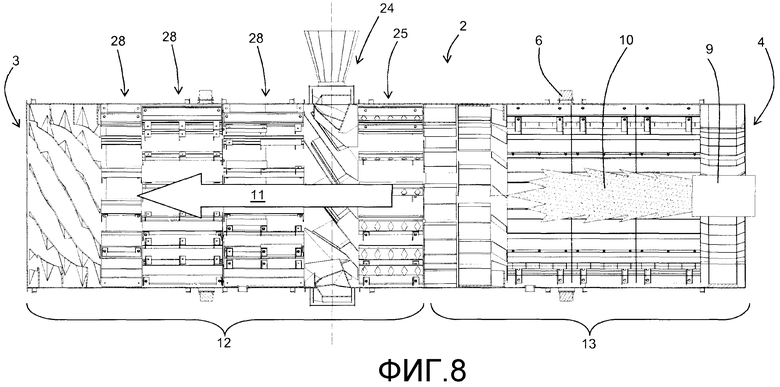

фиг.8 показывает сушилку фиг.2 и иллюстрирует нагревающие средства 9.

На чертежах показана вращающаяся барабанная сушилка 1 для установок для производства битумных макадамов с применением повторно используемых материалов, выполненная в соответствии с настоящим изобретением.

Известным образом, сушилка 1 содержит полый вращающийся барабан 2, который имеет первый конец 3, второй конец 4 и ось 5 вращения, проходящую от первого конца 3 ко второму концу 4.

Хотя не показано на сопровождающих чертежах, по меньшей мере, при использовании ось 5 вращения наклонена таким образом, что первый конец 3 и второй конец 4 находятся на разных высотах над землей. Предпочтительно, наклон оси составляет приблизительно несколько градусов (обычно от 2° до 6°) относительно горизонтали, таким образом барабан 2, в сущности, является пологим.

Кроме того, барабан 2 имеет заданное направление вращения, которое в показанном варианте осуществления является направлением против часовой стрелки (фиг.6). Вращение барабана 2 возможно благодаря двум поддерживающим кольцам 6, которые имеют подшипники внутри них, при этом кольца 6, по существу, поддерживаются станиной установки. Вращение барабана 2 осуществляется с помощью подходящего приводимого в движение двигателем средства известного типа (не показано).

В зависимости от вариантов осуществления барабан 2 может содержать один корпус с постоянным диаметром вдоль всей длины (как показано на сопровождающих чертежах) или два, или более корпусов, которые аксиально выровнены и имеют одинаковые или разные диаметры. Барабан 2 также имеет секцию 7 загрузки компонентов, соединенную с барабаном 2 на конце 3, 4, который при использовании располагается на наибольшей высоте над землей, и секцию 8 разгрузки высушенного материала, соединенную с барабаном 2 на другом конце 3, 4.

На сопровождающих чертежах сушилка 1 представляет собой сушилку противоточного типа, и секция 7 загрузки соединена с первым концом 3, а секция 8 разгрузки соединена со вторым концом 4.

Следовательно, показанный вариант осуществления при использовании имеет первый конец 3, расположенный выше, чем второй конец 4.

Обычно, в барабане 2 направление подачи материала всегда определено как направление от секции 7 загрузки к секции 8 разгрузки.

На сопровождающих чертежах секция 7 загрузки и секция 8 разгрузки не показаны подробно, так как они, в общем, содержат, известным образом, впуски и выпуски на или рядом с двумя концами барабана 2.

Со вторым концом 4 барабана 2 соединены нагревающие средства 9 (фиг.8), предпочтительно состоящие из горелки. На фиг.8 схематично показаны пламя 10, созданное горелкой, и направление 11 потока дымовых газов. Последние перемещаются от горелки по направлению к дымовой трубе (не показана), соединенной с первым концом 3 барабана 2.

Внутренняя часть барабана 2 разделена в осевом направлении, начиная от первого конца 3, на первую зону 12 теплообмена, в которой теплообмен происходит главным образом посредством конвекции, и вторую зону 13 теплообмена, в которой теплообмен происходит главным образом посредством излучения и теплопроводности. В частности, первая зона 12 теплообмена предпочтительно выполнена таким образом, что она обеспечивает просыпание материала через дымовые газы сгорания, тогда как вторая зона 13 теплообмена выполнена таким образом, что она предотвращает или, по меньшей мере, уменьшает до минимума взаимодействие между материалом и пламенем 10 и, следовательно, материалом, просыпающимся вниз.

Первая зона 12 теплообмена оснащена множеством лопастей 14 для опрокидывания материала, тогда как в показанном варианте осуществления вторая зона 13 теплообмена оснащена множеством лопастей 15 для удерживания материала. Термины «лопасти 14 для опрокидывания» и «лопасти 15 для удерживания» относятся к лопастям известного типа, способным, соответственно, увеличить до максимума и уменьшить до минимума просыпание материала внутри барабана 2. Предпочтительно, они могут иметь известную форму, указанную выше в настоящем описании.

В частности, лопасти 14 для опрокидывания предпочтительно, в основном, состоят из, по меньшей мере, одного фасонного элемента 16 (предпочтительно металлического), проходящего вдоль внутренней поверхности 18 барабана 2 и имеющего первый продольный край 17 (термин «продольный» понимается со ссылкой на направление прохождения оси 5 вращения), прилегающий к внутренней поверхности 18 барабана 2, и второй продольный край 19, расположенный на расстоянии от внутренней поверхности 18 барабана 2, образуя входную часть лопасти. Фасонный элемент 16 также имеет два боковых края 20, поперечных относительно продольного направления, соответственно, обращенных к первому концу 3 и ко второму концу 4, и в зависимости от направления подачи материала боковые края 20 также могут быть определены как передний край и задний край.

Более подробное описание различных лопастей, использующихся в показанном варианте осуществления, приведено ниже.

Кроме того, как показано на сопровождающих чертежах, первая зона 12 теплообмена, расположенная рядом с первым концом 3, также оснащена спиральными лопастями 21, расположенными рядом друг с другом и фасонными, которые гарантируют надлежащее введение компонентов в барабан 2, тогда как вторая зона 13 теплообмена также оснащена в зоне, которая, по существу, окружает пламя 10, трубчатой защитной конструкцией 22, соосной с барабаном 2 и фасонной, но которая не является частью настоящего изобретения.

Хотя не показано, лопасти расположены на внутренней поверхности 18 барабана 2, даже на трубчатой защитной конструкции 22. У горелки вторая зона 13 теплообмена оснащена другими фасонными лопастями 23, в основном радиальными и продольными, для выгрузки материала в секцию 8 разгрузки.

Сушилка 1, для которой предназначено настоящее изобретение, также содержит секцию 24 введения для введения разрезанного повторно используемого материала в барабан 2, при этом секция введения соединена с промежуточным участком барабана 2.

Хотя в традиционных вариантах осуществления секция 24 введения расположена между первой и второй зонами 12, 13 теплообмена, в соответствии с настоящим изобретением она расположена в первой зоне 12 теплообмена, как показано на фиг.2 и 3. Следовательно, в соответствии с настоящим изобретением, по меньшей мере, первая группа 25 лопастей 14 для опрокидывания материала смонтирована в окружном направлении внутри барабана 2 между секцией 24 введения и второй зоной 13 теплообмена.

На сопровождающих чертежах все лопасти 14 первой группы 25 для опрокидывания являются одинаковыми и смонтированы внутри барабана 2 таким образом, что они все находятся в одном и том же положении относительно оси барабана 2, т.е. лопасти 14 первой группы 25 для опрокидывания образуют одно кольцо лопастей вокруг оси 5 вращения, и они равномерно распределены по окружности барабана 2. В любом случае в других вариантах осуществления лопасти 14 первой группы 25 для опрокидывания могут быть выполнены или расположены иным образом, например, они могут иметь другие формы и/или размеры, или они могут быть разделены на два или более колец лопастей, или они могут быть расположены таким образом, что они смещены в осевом направлении, и т.д.

Для противоточной сушилки 1 присутствие лопастей 14 для опрокидывания ниже по течению относительно секции 24 введения обеспечивает как улучшенное нагревание повторно используемого разрезанного материала по сравнению с известными установками, так и, прежде всего, улучшенное смешивание горячих компонентов и холодного разрезанного материала, уменьшая температурные градиенты в обрабатывающемся материале по сравнению с сушилками по предшествующему уровню техники.

В показанном варианте осуществления лопасти 14 первой группы 25 для опрокидывания содержат фасонный элемент 16, свинченный с подходящими L-образными элементами 26, приваренными к внутренней поверхности 18 барабана 2 (фиг.5) (на всех сопровождающих чертежах сварные соединения между различными частями не показаны), и боковые края 20 которого являются открытыми.

Кроме того, предпочтительно, лопасти 14 первой группы 25 для опрокидывания снабжены множеством сквозных отверстий 27, предназначенных для обеспечения возможности прохождения части обрабатываемого материала, в показанном варианте осуществления имеющих форму ромба. Благодаря сквозным отверстиям 27 во время первого этапа вращения (восходящего этапа) часть материала, собранного каждой лопастью 14 для опрокидывания, падает вниз, смешиваясь и собираясь следующей лопастью 14 для опрокидывания. Таким образом, в некоторых применениях является возможным дополнительно улучшить смешивание компонентов и повторно используемых материалов.

Однако, в зависимости от требований, некоторые или все лопасти 14 первой группы 25 для опрокидывания могут даже быть выполнены без сквозных отверстий 27, имея сплошной фасонный элемент 16. В указанном случае недостаток уменьшенного смешивания, как возникает с перфорированными лопастями 14 для опрокидывания, может быть компенсирован преимуществом повышения тепловой эффективности установки благодаря нагреванию всего материала посредством конвекции.

Другими словами, лопасти 14 первой группы 25 для опрокидывания также могут быть выполнены с конструкцией, аналогичной конструкции лопастей 14 для опрокидывания, расположенных на другой стороне секции 24 введения.

Как показано на фиг.2 и 3, в описываемом варианте осуществления лопасти 14 для опрокидывания, расположенные между первым концом 3 и секцией 24 введения, сгруппированы в три последовательных кольца 28 лопастей, радиально смещенных друг от друга. Кроме того, все лопасти выполнены с фасонными элементами, имеющими, в сущности, одинаковый профиль, но разную длину, свинченными на подходящих L-образных элементах 26, которые приварены к барабану 2.

Каждая лопасть 14 для опрокидывания из двух колец 28 лопастей, наиболее близких к секции 7 загрузки, имеет приваренное к фасонному элементу 16 на втором продольном крае 19 множество других L-образных элементов 26, предназначенных для поддерживания L-образных секций 29, которые локально увеличивают вместимость лопасти 14 для опрокидывания. Как показано на фиг.3 и 5, длина L-образных секций 29 приблизительно составляет половину длины соответствующей лопасти 14 для опрокидывания, и они, чередуясь, прикреплены к участку лопасти 14 в сторону первого конца 3 и к участку лопасти 14 в сторону второго конца 4.

В других вариантах осуществления, которые не показаны, сушилка 1 может содержать вторую группу лопастей 14 для опрокидывания, смонтированную в окружном направлении внутри барабана 2 рядом с секцией 24 введения и на одной ее стороне к первому концу 3. По меньшей мере, некоторые из лопастей 14 второй группы для опрокидывания снабжены множеством сквозных отверстий 27, предназначенных для обеспечения прохождения части обрабатываемого материала, аналогичных описанным выше для лопастей 14 первой группы 25 для опрокидывания.

В зависимости от требований сушилка 1 также может содержать средства 30 для замедления подачи материала от секции 7 загрузки к секции 8 разгрузки.

В показанном варианте осуществления указанные средства 30 содержат множество перекрывающих перегородок, прикрепленных к обращенному к секции 8 разгрузки боковому краю 20 фасонного элемента 16 множества лопастей как для лопастей 14 опрокидывания, так и для лопастей 15 удерживания. Перекрывающие перегородки могут перекрывать боковой край 10 фасонного элемента 16 или полностью, как те, которые соединены с лопастями 14 промежуточного кольца 28 для удерживания (фиг.3), или только частично, как те, которые соединены с боковым краем 20 кольца 28 лопастей для опрокидывания выше по течению относительно секции 24 введения (фиг.5). В отличие от этого, в других непоказанных вариантах осуществления средства 30 замедления могут содержать одну или более кольцевых перегородок, проходящих поперечно относительно оси 5 вращения и смонтированных на внутренней поверхности 18 барабана 2.

Настоящее изобретение может применяться независимо от формы секции 24 введения повторно используемых материалов.

Однако секция 24 введения разрезанного материала предпочтительно содержит, по меньшей мере, одно радиальное отверстие 31, выполненное в боковой стенке барабана 2, а также, снаружи барабана 2, средства 32 для подачи разрезанного материала в отверстия 31.

Предпочтительно, секция 24 введения также содержит, по меньшей мере, одну конструкцию 33, закрывающую отверстие 31, прикрепленную к внутренней поверхности 18 барабана 2 выше по течению по отношению к отверстию 31 относительно направления подачи материала, проходящую в направлении подачи и расположенную на расстоянии от внутренней поверхности 18 барабана 2 ниже по течению по отношению к отверстию 31 относительно направления подачи. Таким образом, отверстие 31 сообщается с внутренней частью барабана 2, но одновременно закрывающая конструкция 33 защищает отверстие 31 от попадания компонентов. Следовательно, смешивание компонентов с повторно используемым материалом происходит только ниже по течению относительно закрывающей конструкции 33.

В первом непоказанном варианте осуществления отверстие 31 является кольцевым и проходит по всей окружности барабана 2. Закрывающая конструкция 33 также является кольцевой.

Однако в предпочтительных вариантах осуществления секция 24 введения содержит множество радиальных отверстий 31, распределенных по окружности на внутренней поверхности 18 барабана 2 и закрытых закрывающей конструкцией 33. Хотя на фиг.7 отверстия 31 являются независимыми друг от друга, в других вариантах осуществления они могут быть получены посредством выполнения одного кольцевого отверстия 31, проходящего по всей окружности барабана 2, и его частичного закрывания (например, изнутри барабана 2) для образования отдельных отверстий 31.

В показанном варианте осуществления закрывающая конструкция 33 содержит множество разделительных пластин 34, распределенных по окружности вдоль внутренней поверхности 18 барабана 2 таким образом, что между каждой парой соседних разделительных пластин 34 расположено, по меньшей мере, одно радиальное отверстие 31. Предпочтительно, разделительные пластины 34 выполнены таким образом, что они образуют множество первых каналов 35 для направленного введения разрезанного материала в барабан 2. Следует отметить, что разделительные пластины 34 также могут использоваться для разделения изнутри одного кольцевого отверстия 31 на множество отверстий 31, как указано выше.

Как показано на фиг.5, в предпочтительном варианте осуществления разделительные пластины 34 проходят радиально относительно оси 5 вращения вдоль спиральных траекторий с центром на оси 5 вращения. Они также имеют первую концевую сторону 36, обращенную к секции 8 разгрузки, и вторую концевую сторону 37, обращенную к секции 7 загрузки, и они предпочтительно расположены таким образом, что при вращении барабана 2 вторая концевая сторона 37 каждой разделительной пластины 34 предшествует в угловой ориентации первой концевой стороне 36 той же разделительной пластины 34 (другими словами, они расположены таким образом, что первые каналы 35, которые они образуют, наклонены к секции 8 разгрузки во время восходящей части вращения).

Кроме того, в показанном варианте осуществления закрывающая конструкция 33 содержит закрывающие перегородки 38, смонтированные над отверстиями 31, расположенные на расстоянии от них и соединенные с разделительными панелями 34.

Предпочтительно, закрывающая конструкция 33 также оснащена направляющими и подающими элементами 39 для материала, поступающего от секции 7 загрузки, которые образуют вторые каналы 40, предназначенные для направления материала, поступающего от секции 7 загрузки, пока он не смешивается с повторно используемым материалом. В показанном варианте осуществления направляющие и подающие элементы 39 для компонентов образованы разделительными пластинами 34, выступающими вверх относительно закрывающих перегородок 38.

Средства 32 для подачи разрезанного материала в показанном варианте осуществления (фиг.5 и 6) содержат кольцевую камеру 41, образованную вокруг внешней части барабана 2 на секции 24 введения. Множество ковшовых элементов 42 проходит внутри кольцевой камеры 41 от внешней части барабана 2 и распределено по окружности вдоль внешней поверхности барабана 2 таким образом, что между каждой парой соседних ковшовых элементов 42 расположено отверстие 31 (на фиг.7 ковшовые элементы 42 вырезаны для ясности). Трубопровод 43 для подачи разрезанного материала в кольцевую камеру 41 открывается в кольцевую камеру 41 для подачи материала на сторону барабана 2, которая при вращении перемещается вверх (на фиг.6, в первом приближении, выпуск подающего трубопровода 43 в кольцевую камеру 41, по существу, выровнен с вертикальной касательной к внешней стороне барабана 2, которая перемещается вверх при вращении).

Кроме того, предпочтительно, ковшовые элементы 42 наклонены относительно внешней поверхности барабана 2 в направлении перемещения или, другими словами, вперед относительно их траектории перемещения.

Подающий трубопровод 43 также оснащен подвижной перегородкой 44, предназначенной для направления потока повторно используемого материала или в кольцевую камеру 41 (положение, показанное сплошной линией на фиг.6), или к дополнительному выпуску 45 (положение, показанное пунктирной линией на фиг.6 и видимое на фиг.4). В показанном варианте осуществления переход между двумя положениями осуществляется посредством вращения вокруг шарнира 46, прикрепленного к подающему трубопроводу 43.

Также следует отметить, что на фиг.7 показана часть барабана 2, с которой соединена секция 24 введения, с точки обзора рядом с положением подающего трубопровода 43, и подающие средства 32 полностью удалены.

Сушилка 1 действует следующим образом в соответствии с тем, что она является противоточной. Для других типов сушилок 1 действие является подобным с соответствующими модификациями.

Барабан 2 вводится во вращение с частотой вращения, обычно варьируемой от 6 до 11 оборотов в минуту, и компоненты вводятся через секцию 7 загрузки. Одновременно, горелка питается воздушно-топливной смесью и создает пламя 10, как показано на фиг.8. Дымовые газы, образованные горением, проходят вдоль всего барабана 2 и удаляются через дымовую трубу.

Температура пламени 10 обычно варьируется от 1600 до 1300°C, тогда как температура дымовых газов, поступающих постоянно, варьируется приблизительно от 900 до 150°C (соответственно в зоне рядом с пламенем 10 и у входа в дымовую трубу).

На сопровождающих чертежах спиральные лопасти 21 подают компоненты от первого конца 3 к лопастям 14 для опрокидывания, которые собирают их и позволяют им падать, просыпаясь через дымовые газы сгорания, одновременно гарантируя надлежащее смешивание.

Повторно используемый материал постоянно вводится в подающий трубопровод 43 и падает на ковшовые элементы 42 кольцевой камеры 41, которые собирают его во время их направленного вверх вращения. Совместное действие формы ковшовых элементов 42 и вращения барабана 2 вызывает проникновение практически всего повторно используемого материала в радиальные отверстия 31. Любой материал, который не входит, может во всяком случае собираться дренажем 47, расположенным на дне кольцевой камеры 41, и затем отправляться обратно в подающий трубопровод 43.

Повторно используемый материал, который входит в отверстия 31, затем проходит вдоль первых подающих каналов 35, образованных разделительными пластинами 34. Когда он выходит из первых каналов 35, он смешивается с компонентами, которые поступают сверху через соответствующие вторые направляющие каналы 40, также образованные разделительными пластинами 34.

В этот момент смесь компонентов и повторно используемых материалов достигает лопастей 14 первой группы 25 для опрокидывания, которые, в показанном варианте осуществления, позволяют ее части падать, просыпаясь через дымовые газы сгорания, и выпускают ее часть через их сквозные отверстия 27.

Затем смесь собирается лопастями 15 для удерживания, проходит снаружи трубчатой конструкции 22 и достигает секции 8 разгрузки, куда она обычно поступает с температурой приблизительно 200°C.

Настоящее изобретение обеспечивает важные преимущества.

Благодаря настоящему изобретению создана вращающаяся барабанная сушилка, которая обеспечивает возможность применения большего количества повторно используемого материала, чем в известных установках, так как она гарантирует улучшенное смешивание горячих компонентов и холодных повторно используемых материалов, предохраняя битум, присутствующий в повторно используемом материале, от уплотнения и закупоривания сушилки.

Это также является возможным, так как повторно используемый материал лучше распределяется в компонентах с дополнительным следствием того, что температурный градиент в материале также ограничен.

Кроме того, благодаря настоящему изобретению является возможным одновременно уменьшить до минимума или даже исключить образование выбросов, которые являются вредными для окружающей среды.

Также следует отметить, что настоящее изобретение является относительно легким для производства, и затраты, связанные с осуществлением изобретения, не являются очень высокими.

Изобретение, описанное выше, может быть модифицировано в пределах объема изобретения.

Кроме того, все детали изобретения могут быть заменены другими техническими эквивалентными элементами, и, на практике, все применяющиеся материалы, формы и размеры различных составных частей могут варьироваться в соответствии с требованиями.

Вращающаяся барабанная сушилка для установок для производства битумных макадамов с применением повторно используемых материалов содержит полый вращающийся барабан, нагревающие средства, соединенные с одним концом барабана, секцию загрузки компонентов, соединенную с одним концом барабана, и секцию разгрузки высушенного материала, соединенную с другим концом, а также секцию введения для введения повторно используемого материала в барабан, соединенную с промежуточным участком барабана. Внутренняя часть барабана разделена в осевом направлении на первую зону теплообмена конвекцией, оснащенную лопастями для опрокидывания материала, и на вторую зону теплообмена излучением и теплопроводностью. Секция введения разрезанного материала расположена в первой зоне теплообмена. Первая группа лопастей для опрокидывания смонтирована в окружном направлении внутри барабана между секцией введения и второй зоной теплообмена. 15 з.п. ф-лы, 8 ил.

1. Вращающаяся барабанная сушилка для установок для производства битумных макадамов с применением повторно используемых материалов, содержащая полый вращающийся барабан (2), имеющий первый конец (3), второй конец (4) и ось (5) вращения, проходящую от первого конца ко второму концу (4) и, по меньшей мере, при использовании, наклоненную таким образом, что первый конец и второй конец (4) находятся на разных высотах над землей, при этом барабан (2) имеет заданное направление вращения, нагревающие средства (9), соединенные со вторым концом (4) барабана (2), секцию (7) загрузки компонентов, соединенную с барабаном (2) на конце (3), (4), который при использовании располагается на наибольшей высоте над землей, и секцию (8) разгрузки высушенного материала, соединенную с барабаном (2) на другом конце (3), (4), при этом внутри барабана (2) направление подачи материала определено как направление от секции (7) загрузки к секции (8) разгрузки, и секцию (24) введения для введения разрезанного повторно используемого материала в барабан (2), при этом секция введения соединена с промежуточным участком барабана (2), внутренняя часть барабана (2) разделена в осевом направлении, начиная от первого конца (3), на первую зону (12) теплообмена, в которой теплообмен происходит, в основном, посредством конвекции и которая снабжена множеством лопастей (14) для опрокидывания материала, и на вторую зону (13) теплообмена, в которой теплообмен происходит, по существу, посредством излучения и теплопроводности, отличающаяся тем, что секция (24) введения разрезанного материала расположена в первой зоне (12) теплообмена, и, по меньшей мере, первая группа (25) лопастей (14) для опрокидывания смонтирована в окружном направлении внутри барабана (2) между секцией (24) введения и второй зоной (13) теплообмена, и сушилка представляет собой противоточную сушилку (1), в которой секция (7) загрузки соединена с первым концом (3) барабана (2), а секция (8) разгрузки соединена со вторым концом (4).

2. Сушилка по п.1, отличающаяся тем, что, по меньшей мере, некоторые из лопастей (14) для опрокидывания первой группы (25) снабжены множеством сквозных отверстий (27), предназначенных для обеспечения прохождения через них части обрабатываемого материала.

3. Сушилка по п.1 или 2, отличающаяся тем, что дополнительно содержит вторую группу лопастей (14) для опрокидывания, смонтированную в окружном направлении внутри барабана (2) вблизи секции (24) введения и одной ее стороны, противоположной стороне, обращенной ко второй зоне (13) теплообмена, при этом, по меньшей мере, некоторые из лопастей (14) для опрокидывания второй группы снабжены с множеством сквозных отверстий (27), предназначенных для обеспечения прохождения через них части обрабатываемого материала.

4. Сушилка по п.1 или 2, отличающаяся тем, что лопасти (14) для опрокидывания, в основном, содержат, по меньшей мере, один фасонный элемент (16), проходящий вдоль внутренней поверхности (18) барабана (2) и имеющий первый продольный край (17), прилегающий к внутренней поверхности (18) барабана (2), и второй продольный край (19), расположенный на расстоянии от внутренней поверхности (18) барабана (2) и образующий входную часть лопасти, при этом фасонный элемент (16) также имеет два боковых края (20), соответственно обращенных к первому концу (3) и ко второму концу (4) барабана.

5. Сушилка по п.1 или 2, отличающаяся тем, что она дополнительно содержит средства (30) для замедления подачи материала от секции (7) загрузки к секции (8) разгрузки.

6. Сушилка по п.5, отличающаяся тем, что средства (30) для замедления подачи материала содержат одну или более кольцевых перегородок, расположенных на внутренней поверхности (18) барабана (2).

7. Сушилка по п.4, отличающаяся тем, что содержит средства (30) для замедления подачи материала от секции (7) загрузки к секции (8) разгрузки, имеющие множество перекрывающих перегородок, прикрепленных к обращенному к секции (8) разгрузки боковому краю фасонного элемента (16) множества лопастей (14) для опрокидывания.

8. Сушилка по п.1 или 2, отличающаяся тем, что секция (24) введения разрезанного материала содержит, по меньшей мере, одно радиальное отверстие (31), выполненное в боковой стенке барабана (2), средства (32) для подачи разрезанного материала в отверстие (31), расположенные снаружи барабана (2), и, по меньшей мере, одну закрывающую конструкцию (33) для отверстия (31), прикрепленную к внутренней поверхности (18) барабана (2) выше по течению по отношению к отверстию (31) относительно направления подачи материала, при этом конструкция проходит в направлении подачи и расположена на расстоянии от внутренней поверхности (18) барабана (2) ниже по течению по отношению к отверстию (31) относительно направления подачи для сообщения отверстия (31) с внутренней частью барабана (2).

9. Сушилка по п.8, отличающаяся тем, что секция (24) введения содержит множество радиальных отверстий (31), распределенных по окружности на внутренней поверхности (18) барабана (2) и закрытых закрывающей конструкцией (33).

10. Сушилка по п.9, отличающаяся тем, что закрывающая конструкция (33) дополнительно содержит множество разделительных пластин (34), распределенных по окружности вдоль внутренней поверхности (18) барабана (2) таким образом, что между каждой парой соседних разделительных пластин (34) расположено, по меньшей мере, одно радиальное отверстие (31), при этом разделительные пластины (34) образуют множество первых каналов (35) для введения разрезанного материала.

11. Сушилка по п.10, отличающаяся тем, что разделительные пластины (34) проходят радиально относительно оси (5) вращения барабана вдоль спиральных траекторий с центром на оси (5) вращения и имеют первую концевую сторону (36), обращенную к секции (8) разгрузки, и вторую концевую сторону (37), обращенную к секции (7) загрузки, при этом закрывающая конструкция (33) содержит закрывающие перегородки (38), смонтированные над отверстиями (31), расположенные на расстоянии от них и соединенные с разделительными панелями (34).

12. Сушилка по п.11, отличающаяся тем, что разделительные пластины (34) расположены таким образом, что при вращении барабана (2) вторая концевая сторона (37) каждой разделительной пластины (34) предшествует в угловой ориентации первой концевой стороне (36) той же разделительной пластины (34).

13. Сушилка по п.8, отличающаяся тем, что закрывающая конструкция (33) дополнительно снабжена направляющими и подающими элементами (39) для материала, поступающего от секции (7) загрузки.

14. Сушилка по п.10, отличающаяся тем, что закрывающая конструкция (33) дополнительно снабжена направляющими и подающими элементами (39) для материала, поступающего от секции (7) загрузки, и направляющие и подающие элементы (39) образованы разделительными пластинами (34).

15. Сушилка по п.9, отличающаяся тем, что средства (32) для подачи разрезанного материала содержат кольцевую камеру (41), образованную вокруг внешней части барабана (2) на секции (24) введения, и множество ковшовых элементов (42), проходящих наружу от барабана (2) и распределенных по окружности вдоль внешней поверхности барабана (2), при этом между каждой парой соседних ковшовых элементов (42) расположено одно из отверстий (31), и трубопровод (43) для подачи разрезанного материала в кольцевую камеру (41).

16. Сушилка по п.15, отличающаяся тем, что трубопровод (43) для подачи разрезанного материала открывается в кольцевую камеру (41) на стороне барабана (2), которая перемещается вверх при вращении.

| DE 3423521 A1, 02.01.1986 | |||

| US 4174181 A, 13.11.1979 | |||

| Сушильная установска смесителя асфальтобетона | 1971 |

|

SU436912A1 |

Авторы

Даты

2014-12-20—Публикация

2010-07-05—Подача