Заявление о перекрестных ссылках

Данная заявка притязает на приоритет предварительной заявки США № 61.183,990, поданной 4 июня 2009 года, полное содержание которой включено в данный документ посредством ссылки.

Уровень техники изобретения

Область техники, к которой относится изобретение

Данное изобретение относится к термоизоляционной полимерной пене и способу получения термоизоляционной полимерной пены, содержащей компонент, ослабляющий инфракрасное излучение.

Описание предшествующего уровня техники

Термоизоляционная полимерная пена подходит для практического применения в зданиях и сооружениях в тех случаях, когда температуры внутри помещения обычно поддерживаются предпочтительно равными температуре, отличающейся от температур вне помещения. Все чаще потребитель желает, и нормативные акты требуют более высокой степени термоизоляции в зданиях для экономии энергии. Нормативные акты также требуют, чтобы изоляция обеспечивала определенную огнезащитную эффективность. Особенно актуальным стандартом огнезащитной эффективности, которой добиваются изготовители изоляции, строители и потребители, является немецкое испытание на огнестойкость класса B2 в соответствии с DIN 4102. Нормативные акты также стимулируют переход на экологически безвредные вспенивающие компоненты с таких веществ, как хлорфторуглеводороды. Особенно подходящие экологически безвредные вспенивающие компоненты содержат воду, спирты, содержащие два или три атома углерода (С2-3 ROH) и углекислый газ. Исходя из вышеизложенного идеальная термоизоляционная полимерная пена имеет высокую термоизоляционную способность, выдерживает немецкое испытание на огнестойкость класса B2 и изготавливается с применением вспенивающего компонента, содержащего одно или несколько веществ, выбираемых из воды, этанола или углекислого газа. Однако получение такой идеальной полимерной пены является затруднительным.

Компоненты, ослабляющие инфракрасное излучение, используются для уменьшения теплопроводности полимерной пены и тем самым улучшают термоизоляционное свойство пены. Углеродная сажа всегда была известна как компонент, ослабляющий инфракрасное излучение, используемый в полимерной пене. Термическая сажа - особая форма углеродной сажи, которая также известна как ацетиленовая сажа, обеспечивает особенно желаемые свойства при изготовлении термоизоляционной полимерной пены (смотри, например, WO94/13721, включенный в полном объеме в данный документ путем ссылки).

Твердые частицы, такие как компоненты, ослабляющие инфракрасное излучение, служат в качестве зародышеобразователей в процессе вспенивания, особенно в присутствии вспенивающих компонентов с высокой степенью зародышеобразования, таких как углекислый газ. Компонент, ослабляющий инфракрасное излучение, в качестве зародышеобразователя способствует нежелательному образованию маленьких размеров ячеек (менее чем 0,10 миллиметров) в конечной пене. При этом чтобы быть наиболее эффективными в качестве термоизоляторов, полимерные пены должны иметь средние размеры ячеек, равные 0,12 миллиметров или более.

Углеродная сажа также способствует бимодальным распределениям размеров ячеек при сочетании с водным вспенивающим компонентом. (смотри, например, европейский патент (EP) 1196486B и патент США (USP) 5,210,105). Бимодальные распределения размеров ячеек являются нежелательными, поскольку согласно имеющимся сведениям они делают затруднительной обработку полимерной пены в ходе распиливания, измельчения, разрезания и прессования (смотри EP1196486B в параграфе 0004). В EP1196486B приводится решение проблемы бимодальных распределений размеров ячеек в термоизоляционной полимерной пене путем замены углеродной сажи на графит. Таким образом, до сих пор неясно, как избежать бимодальных распределений размеров ячеек при использовании сочетания воды с углеродной сажей. Более того, графит склонен быть более проблематичным при его использовании в качестве инициатора образования зародышей, как показано в сравнительных примерах и примерах данного описания изобретения.

Применение воды в качестве вспенивающего компонента также вызывает трудности при изготовлении термоизоляционной пены. Известно, что вода способствует образованию «раковин» в процессе пенообразования. Раковины, или пустоты - это дефекты размером, равным множеству диаметров ячейки, которые могут распределяться по всему объему пены. Раковины особенно нежелательны на поверхности пены, где они возникают в виде дефектов поверхности. Вода также имеет свойство реагировать с бромзамещенными антипиренами, которые являются необходимыми для достижения класса эффективности при пожаре B2, с образованием бромоводородной кислоты (HBr). HBr вызывает коррозию оборудования, а продукты коррозии ускоряют дальнейшее разложение бромзамещенного антипирена. С водой также связывали низкое качество поверхностного слоя пены, т.к. она способствует отложению и переносу нерастворимых солей, которые могут накапливаться на мундштуке экструзионной головки и оставлять царапины на поверхности пены (смотри, например, US20080293839).

C2-3 ROH также реагируют с бромзамещенными антипиренами с образованием HBr. Такая реакция не только дает кислоту, вызывающую коррозию, но и, как описано выше, сокращает количество брома, пригодного для использования в качестве антипирена в полимерной пене. Как правило, с учетом брома, израсходованного на реакции с водой и/или C2-3 ROH, требуется дополнительное количество антипирена для достижения желаемого класса эффективности при пожаре B2. C учетом того факта, что C2-3 ROH являются огнеопасными, C2-3 ROH представляют собой дополнительную трудность при изготовлении полимерной пены, которая обеспечивает класс эффективности при пожаре B2. Поэтому присутствие C2-3 ROH в полимерной пене может увеличить огнеопасность пены. Таким образом, C2-3 ROH затрудняют достижение класса эффективности при пожаре B2 за счет увеличения огнеопасности пены и за счет расходования бромзамещенного антипирена на образование HBr.

Применение углекислого газа в качестве вспенивающего компонента также представляет собой трудности. Углекислый газ - это вспенивающий компонент с высокой степенью зародышеобразования, который способствует возникновению маленьких размеров ячеек. Как уже было отмечено выше, образование маленьких размеров ячеек является нежелательным при изготовлении термоизоляционной полимерной пены. Углекислый газ имеет свойство низкой растворимости в таких полимерах как полистирол и как результат имеет свойство стремительно высвобождаться в процессе вспенивания. Стремительное высвобождение углекислого газа может привести к возникновению дефектов на поверхности пены, поскольку углекислый газ стремительно прорывается через поверхность.

Несмотря на эти трудности, нахождение способа изготовления термоизоляционной полимерной пены с применением экологически безвредных вспенивающих компонентов, состоящих из воды, C2-3 ROH и углекислого газа, которая при этом содержит компоненты, ослабляющие инфракрасное излучение, такие как углеродная сажа и графит, является целесообразным и должно привести к прогрессу в области термоизоляционной полимерной пены. Более того, требуется возможность приготовления такой пены, которая обеспечивает огнестойкость класса B2 по данным немецкого испытания на огнестойкость, и которая имеет одномодальное распределение размеров ячеек и средний размер ячейки, равный 0,12 миллиметров или больше. Будет еще лучше, если пена будет иметь хорошее качество поверхности.

Краткое изложение сущности изобретения

Данное изобретение решает проблему нахождения особого сочетания компонентов, которое делает возможным создание экструдированной полимерной пены с применением вспенивающего компонента, состоящего из воды и/или C2-3 ROH в сочетании с углекислым газом, и которая содержит компонент, ослабляющий инфракрасное излучение, которая имеет одномодальное распределение размеров пор, средний размер пор, равный 0,12 миллиметров или больше, высокую термоизоляционную способность, выдерживает немецкое испытание на огнестойкость класса B2, и которая имеет хорошее качество поверхности. На удивление, в данном изобретении можно применять углеродную сажу, и даже термическую сажу в качестве компонента, ослабляющего инфракрасное излучение, решая проблему с включением ослабителя инфракрасного излучения при отсутствии вышеупомянутых вредоносных воздействий на получаемую полимерную пену. Еще более неожиданно то, что способы осуществления данного изобретения решают проблему зародышеобразования, связанную с графитом, путем использования нефтяного кокса (нефтекокса) вместо встречающегося в природе графита. Нефтекокс - это нефтепродукты в виде прокаленного нефтяного кокса, которые показывают свойства аналогичные природному графиту. Нефтекокс получают, например, на стадиях переработки нефтяных остатков коксованием. Невтекокс, подходящий для данного изобретения, имеет размер частиц, который составляет 20 микрон или меньше, предпочтительно размер частиц в интервале от двух до четырех микрон, включая крайние значения. Частицы нефтекокса обычно имеют форму пластин, а размер, как правило, соответствует среднему диаметру пластин.

В первом аспекте данное изобретение является способом приготовления экструдированной полимерной пены, включающий в себя подачу вспениваемой полимерной смеси при исходном давлении и температуре в экструдер и последующую экструзию вспениваемой полимерной смеси в атмосферу с более низким давлением, чем исходное давление, и предоставление возможности вспениваемой полимерной смеси расширяться с образованием полимерной пены; где вспениваемая полимерная смесь содержит: (а) термопластичную полимерную матрицу, состоящую из полимерного компонента, который содержит все полимеры, входящие в состав термопластичной полимерной матрицы; (b) смесь вспенивающего компонента, диспергированную в термопластичной полимерной матрице, при этом смесь вспенивающего компонента содержит от 3 до 5 весовых процентов углекислого газа, до 5 вес.% спирта, содержащего 2-3 атома углерода, до 0,7 вес.% воды и до 2,5 весовых процентов изобутана; где вспенивающий компонент содержит по крайней мере 0,1 весового процента воды и/или спирта, содержащего 2-3 атома углерода; (с) 2 весовых процента или больше и 5 весовых процентов или меньше компонента, ослабляющего инфракрасное излучение, диспергированного в термопластичной полимерной матрице, при этом компонент, ослабляющий инфракрасное излучение, выбирают из группы, состоящей из углеродной сажи, имеющей средний размер частиц 100-700 нанометров и нефтекокса; (d) от 2,5 до 3,5 весовых процентов бромзамещенного антипирена, диспергированного в термопластичной полимерной матрице; и (e) по крайней мере 0,1 весовой процент эпоксидного стабилизатора, диспергированного в полимерной матрице; где все весовые проценты указаны по отношению к суммарному весу полимерного компонента и где получающаяся полимерная пена отличается тем, что имеет плотность в интервале от 30 до 37 килограмм на кубический метр, одномодальное распределение размеров ячеек со средним размером ячейки, находящимся в интервале от более чем 0,15 и до 0,4 миллиметров или меньше, теплопроводность в интервале от 28 до 35 милливатт на метр*Кельвин и тем, что выдерживает немецкое испытание на огнестойкость класса B2.

Во втором аспекте данное изобретение представляет собой полимерную пену, состоящую из: (а) термопластичной полимерной матрицы, состоящей из полимерного компонента, который содержит все полимеры, входящие в состав термопластичной полимерной матрицы, и содержащей распределенные в ней ячейки; (b) 2 весовых процентов или больше и 5 весовых процентов или меньше компонента, ослабляющего инфракрасное излучение, диспергированного в термопластичной полимерной матрице, при этом компонент, ослабляющий инфракрасное излучение, выбирают из группы, состоящей из углеродной сажи, имеющей средний размер частиц 100-700 нанометров, и нефтекокса; (с) от 2,5 до 3,5 весовых процентов бромзамещенного антипирена, диспергированного в термопластичной полимерной матрице; и (d) по крайней мере 0,1 весовой процент эпоксидного стабилизатора, диспергированного в полимерной матрице; где весовые доли указаны по отношению к суммарному весу полимерного компонента и где полимерная пена отличается тем, что имеет плотность в интервале от 30 до 37 килограмм на кубический метр, одномодальное распределение размеров ячеек со средним размером ячейки, находящимся в интервале от 0,1 до 0,4 миллиметров, теплопроводность в интервале от 28 до 35 милливатт на метр*Кельвин и тем, что выдерживает немецкое испытание на огнестойкость класса B2.

Оказывается, это особое сочетание компонентов в данном изобретении является необходимым для получения желаемой термоизоляционной полимерной пены с использованием компонента, ослабляющего инфракрасное излучение, воды и/или С2-3 ROH с углекислым газом, в том числе такой полимерной пены, содержащей полистирольный полимер.

Способ данного изобретения является подходящим для приготовления пены, относящейся к данному изобретению. Пена, относящаяся к данному изобретению, является особенно подходящей для применения в качестве термоизоляции, например, для практического применения в зданиях и сооружениях.

Подробное описание изобретения

Все интервалы включают в себя крайние значения, если не указано иное.

ASTM означает Американское Общество по испытанию материалов. ISO означает Международная Организация по стандартизации. EN означает Европейский Стандарт. DIN означает зарегистрированное объединение, немецкий институт стандартов. Методы испытаний ASTM, ISO, EN и DIN относятся к методу по данным на год, указанный в окончании номера метода через дефис, или, если окончание, обозначенное через дефис, отсутствует, то относится к наиболее позднему методу, опубликованному до даты приоритета данного описания изобретения.

«Температура размягчения» (Ts) для полимера или полимерной смеси, содержащей в качестве полимерных компонентов только один или несколько полукристаллических полимеров, является температурой плавления полимерной смеси.

«Температура плавления» (Tm) для полукристаллического полимера является средним значением в температурном интервале фазового перехода из кристаллического состояния в расплав, которое определяется с помощью дифференциальной сканирующей калориметрии (DSC) при нагревании кристаллического полимера с определенной скоростью нагрева. Определение Tm для полукристаллического полимера осуществляют согласно методике DSC, описанной в методе E794-06 ASTM. Определение Tm для смеси полимеров и для наполненной полимерной смеси также осуществляется с помощью DSC при аналогичных условиях испытания согласно методу E794-06 ASTM. Если сочетание полимеров или наполненная полимерная смесь содержит только смешивающиеся полимеры и на их кривой DSC ясно виден только один фазовый переход из кристаллического состояния в расплав, тогда Tm для сочетания полимеров или наполненной полимерной смеси является средним значением температурного интервала фазового перехода. Если на кривой DSC ясно видны многократные фазовые переходы из кристаллического состояния в расплав в связи с присутствием несмешивающихся полимеров, тогда Tm для сочетания полимеров или наполненной полимерной смеси является Tm полимера непрерывной фазы. Если более одного полимера являются однородными и при этом они не смешиваются, тогда Tm для сочетания полимеров или наполненной полимерной смеси является наименьшей из Tm полимеров с непрерывной фазой.

«Температура размягчения» (Ts) для полимера или полимерной смеси, содержащей в качестве полимерных компонентов только один или несколько аморфных полимеров, является температурой стеклования полимерной смеси.

«Температура стеклования» (Tg) для полимера или полимерной смеси является температурой, определенной с помощью DSC согласно методике, описанной в методе E1356-03 ASTM. Определение Tg для сочетания полимеров и для наполненной полимерной смеси также осуществляют с помощью DSC при аналогичных условиях согласно методу E1356-03 ASTM. Если сочетание полимеров или наполненная полимерная смесь содержит только смешивающиеся полимеры и на их кривой DSC ясно виден только один фазовый переход стеклования, тогда Tg для сочетания полимеров или наполненной полимерной смеси является средним значением температурного интервала фазового перехода. Если на кривой DSC ясно видны многократные фазовые переходы стеклования в связи с присутствием несмешивающихся полимеров, тогда Tg для сочетания полимеров или наполненной полимерной смеси является Tg полимера непрерывной фазы. Если более одного полимера являются однородными и при этом они не смешиваются, тогда Tg для сочетания полимеров или наполненной полимерной смеси является наименьшей из Tg полимеров с непрерывной фазой.

Если полимерная смесь содержит сочетание полукристаллических и аморфных полимеров, то температура размягчения полимерной смеси является температурой размягчения полимера или полимерной смеси, содержащихся в непрерывной фазе. Если фазы полукристаллического и аморфного полимеров вместе являются непрерывными, тогда температура размягчения смеси является наименьшей температурой размягчения одной из двух фаз.

Толщина, ширина и длина, при упоминании в отношении к экструдированной полимерной пене, означают три взаимно ортогональных линейных размера экструдированной полимерной пены. Экструдированные полимерные пены выдавливаются из экструдера в направлении экструзии. Длина является линейным размером экструдированной полимерной пены, который распространяется параллельно направлению экструзии пены. Ширина, как правило, по величине больше, чем размер толщины, при этом они обе являются взаимно ортогональными по отношению к длине. Толщина пены распространяется перпендикулярно к основной поверхности пены.

Полимерные пены имеют, по крайней мере, одну основную поверхность. Основная поверхность экструдированной полимерной пены - это поверхность экструдированной полимерной пены, которая имеет площадь плоской поверхности, равную наибольшей площади плоской поверхности из любых поверхностей полимерной пены. Площадь плоской поверхности - это площадь поверхности при ее проецировании на плоскость, чтобы не учитывать выступы и впадины на поверхности. Полимерные пены могут иметь более одной основной поверхности. Полимерные пены, имеющие круглое или овальное поперечное сечение, имеют только одну поверхность, которая по умолчанию является основной поверхностью пены.

Полимерная пена желательно имеет одномодальное распределение размеров ячеек, чтобы оптимизировать теплоизоляционные свойства. Полимерная пена имеет одномодальное распределение размеров ячеек, если график зависимости количества ячеек от размера ячейки (округленного до ближайшего значения, кратного 0,02 миллиметрам) имеет единственный пик. «Пик» является точкой на графике, у которой есть хотя бы три точки с меньшим значением по оси y как до, так и после нее по мере продвижения вдоль оси x графика, перед тем как встретится точка, имеющая большее значение по оси y. Пик может включать в себя более одной точки с равными значениями (пологий участок), при условии, что точки на обеих сторонах пологого участка (по мере продвижения вдоль оси x графика) имеют меньшее значение по оси y, чем точки, из которых состоит пологий участок. График должен содержать характеристики как минимум 100 ячеек, случайно выбранных из поперечного сечения экструдированной полимерной пены, не имеющего дефектов. В качестве размера ячейки для данной ячейки используют среднее значение между самым большим и самым маленьким диаметрами.

Способ, относящийся к данному изобретению, является способом экструзии, который дает полимерную пену, относящуюся к данному изобретению. Способ, относящийся к данному изобретению, включает в себя следующие стадии основного способа экструзии: (1) подача вспениваемой полимерной смеси, содержащей полимерную матрицу, и вспенивающий компонент при исходном давлении и температуре в экструдер; (2) выдавливание вспениваемой полимерной смеси в атмосферу с меньшим давлением, чем исходное давление; и (3) предоставление возможности полимерной смеси расширяться с образованием полимерной пены.

Полимерная матрица вспениваемой полимерной смеси состоит как минимум из одного полимера и может содержать сочетание нескольких полимеров и нескольких типов полимеров. Полимеры в полимерной матрице образуют полимерный компонент вспениваемой полимерной смеси. Желательно, чтобы количество алкенилароматических полимеров составляло 50 весовых процентов (вес.%) или более, и может составлять 80 вес.% или более, 90 вес.% или более и даже 100 вес.% исходя из суммарного веса полимерного компонента. Алкенилароматические полимеры предпочтительно выбирают из группы, состоящей из гомополимеров и сополимеров стирола. Особенно подходящие сополимеры стирола включают в себя стирол-акрилонитрильный сополимер. В одном из особенно целесообразных вариантов осуществления количество гомополимера стирола составляет 50 вес.% или больше, предпочтительно 75 вес.% или больше, еще более предпочтительно 85 вес.% и больше и может составлять до 100 вес.% включительно исходя из суммарного веса полимеров в полимерной матрице (т.е. полимерного компонента).

Полимерная матрица также содержит компонент, ослабляющий инфракрасное излучение. Компонент, ослабляющий инфракрасное излучение, выбирают из углеродной сажи и нефтекокса. Желательно, чтобы углеродная сажа при ее использовании присутствовала в концентрации более чем двух вес.%, в то время как нефтекокс может быть все еще целесообразным при концентрации два вес.% или больше. Ослабитель инфракрасного излучения может присутствовать при концентрации, равной 3 вес.% или больше, и даже 4 вес.% или больше. Ослабитель инфракрасного излучения, как правило, присутствует при концентрации, равной 5 вес.% или меньше. При концентрации, равной меньше чем 2 вес.%, добавка, как правило, оказывает слишком маленькое воздействие на теплопроводность, чтобы быть целесообразной. При концентрации, равной больше чем 5 вес.%, добавка больше не воздействует на теплопроводность при увеличении концентрации, но в то же время увеличивает стоимость пены и трудности, связанные с изготовлением пены и физическими свойствами.

Особенно подходящим ослабителем инфракрасного излучения на основе углеродной сажи является термическая сажа. Термическая сажа является продуктом пиролиза газообразных углеводородов в камере при отсутствии воздуха. Частицы термической сажи имеют свойство быть сферическими или почти сферическими (в отличие от, например, графита, который имеет пластинчатую форму). Компонент, ослабляющий инфракрасное излучение, уменьшает теплопроводность пены, относящейся к данному изобретению.

Компонент, ослабляющий инфракрасное излучение, имеет средний размер частиц в интервале от 100 нанометров (нм) или больше и до 50000 нм или меньше, как правило, до 10000 нм или меньше, 1000 нм или меньше и может составлять 700 нм или меньше. Компоненты, ослабляющие инфракрасное излучение, которые имеют средний размер частиц меньше 100 нм, имеют склонность к агломерации, затрудняя эффективное диспергирование в полимерной матрице. Размеры частиц, превышающие 50000 нм способствуют нежелательному стимулированию образования открытопористой структуры в конечной полимерной пене.

Полимерная матрица также содержит бромзамещенный антипирен. Бромзамещенный антипирен может являться любым бромзамещенным антипиреном, о котором известно или еще будет известно, что его используют в экструдированной полимерной пене. Примеры подходящих бромзамещенных антипиренов включают в себя обычно используемые соединения, такие как гексабромциклодекан (HBCD), а также бромзамещенные полимерные соединения, такие как бромзамещенный полистирол, бромзамещенный бутадиеновый и бромзамещенные стирол-бутадиеновый сополимеры. Бромзамещенный антипирен присутствует в полимерной матрице при концентрации, равной 2,5 вес.% или больше, предпочтительно 3 вес.% или больше, и желательно присутствует в концентрации, равной 3,5 вес.% или меньше исходя из суммарного веса полимерного компонента. Концентрация, равная 2,5 вес.% или более, является необходимой для достижения огнестойкости класса B2 по данным немецкого испытания на огнестойкость. Концентрация, равная 3,5 вес.% или меньше, является желательной, чтобы сохранять приемлемую стоимость изготовления.

Полимерная матрица, более того, содержит эпоксиорганический стабилизатор, исходя из суммарного веса полимерного компонента, диспергированный в полимерной матрице. Органические соединения, содержащие наибольшее число эпоксигрупп являются подходящими эпоксиорганическими стабилизаторами. Бромзамещенные ароматические эпоксидные смолы являются предпочтительными, поскольку они менее склонны к пластификации полимерного компонента, чем другие эпоксиорганические стабилизаторы. Примеры бромзамещенных ароматических эпоксидных смол включают в себя, помимо прочего, эпоксидные смолы на основе тетрабромбисфенола A, такие как F2200HM (ICL Industrial Products(Индастриал продактс)) и DEN 439 (Компания The Dow Chemical (Доу Кемикал)). Эпоксидные смолы на основе новолака, не содержащие брома, также являются подходящими и включают в себя Araldite™ ECN-1273 и ECN-1280, (Araldite (Аралдит) является торговой маркой ООО Huntsman Advance Materials Americas (Хантсман Эдванс Матириалс Америкас)). Подходящие алифатические эпоксидные вещества включают в себя пропиленоксид и эпоксидные смолы на основе алифатических углеводородов, например, алифатическую эпоксидную смолу Plas-chek™ 775 (Plas-chek (Плас-чек) является торговой маркой компании Ferro Chemical (Ферро Кемикал)). Желательно, чтобы эпоксиорганическим стабилизатором являлся новолак на основе эпоксикрезола.

Эпоксиорганический стабилизатор присутствует в концентрации как минимум 0,1 вес.%, исходя из суммарного веса полимерного компонента. Как правило, концентрация эпоксиорганического стабилизатора составляет 0,3 вес.% или меньше, исходя из суммарного веса полимерного компонента, поскольку при более высокой концентрации чем эта он дает незначительное улучшение.

Полимерная матрица может также содержать дополнительные добавки, такие как обычные добавки, используемые в полимерных пенах. Примеры подходящих добавок включают в себя любую из, или любое сочетание нескольких из следующих: глины, такие как природные абсорбирующие глины (например, каолинит и монтмориллонит) и синтетические глины; зародышеобразующие компоненты (например, тальк и силикат магния); смазывающие компоненты (например, стеарат кальция и стеарат бария); и увеличители размера ячеек, такие как полиэтилен низкой плотности.

Вспенивающие компоненты вспениваемой полимерной смеси содержат и могут состоять из углекислого газа, а также чего-то одного или одновременно из воды и C2-3 ROH. Углекислый газ и вода являются экологически приемлемыми вспенивающими компонентами, и использование этих вспенивающих компонентов снижает до минимума воздействие на окружающую среду при изготовлении экструдированной полимерной пены. На удивление, вредоносные воздействия, которые углекислый газ, вода и C2-3 ROH всегда оказывали на экструдированную полимерную пену, не заметны на пене, изготовленной с помощью данного способа, что является результатом использования сочетаний компонентов во вспениваемой полимерной смеси, заявленных в данном изобретении.

Углекислый газ присутствует во вспениваемой полимерной смеси при концентрации в интервале от 3 вес.% или больше и до 5 вес.% или меньше, предпочтительно 4 вес.% или меньше, исходя из суммарного веса полимерного компонента. В дополнение к углекислому газу, вспенивающий компонент содержит как минимум один компонент, выбираемый из воды и C2-3 ROH. Среди C2-3 ROH этанол является наиболее подходящим, при этом изопропиловый спирт является также стандартным.

Вода, как правило, присутствует во вспениваемой полимерной смеси при концентрации в интервале от 3 вес.% или больше и до 5 вес.% или меньше, предпочтительно 4 вес.% или меньше, исходя из суммарного веса полимерного компонента. Если присутствует один или более одного C2-3 ROH, вода может отсутствовать.

Один, или более одного C2-3 ROH может присутствовать в дополнение или вместо воды. Концентрация C2-3 ROH, как правило, составляет 0,1 вес.% или больше, предпочтительно 0,3 вес.% или больше и обычно 5 вес.% или меньше, и, как правило, 3 вес.% или меньше, 1 вес.% или меньше, 0,7 вес.% или меньше, или даже 0,5 вес.% или меньше, исходя из суммарного веса полимерного компонента. C2-3 ROH могут отсутствовать, если присутствует вода.

Желательно, чтобы вспенивающий компонент дополнительно содержал изобутан. Изобутан является целесообразным для уменьшения теплопроводности и плотности полимерной пены. Однако включение изобутана в качестве вспенивающего компонента понижает огнестойкость получающейся полимерной пены (т.е. делает пену более огнеопасной). Тем не менее выбор компонентов для данной вспениваемой полимерной смеси и конечной полимерной пены в соответствии с данным изобретением все-таки позволяет конечной полимерной пене достигать класса огнестойкости B2 по данным немецкого испытания на огнестойкость. Вспениваемая полимерная смесь может не содержать изобутан, или может содержать 0,5 вес.% или больше и 2,5 вес.% или меньше, предпочтительно 1,8 вес.% или меньше изобутана, исходя из суммарного веса полимерного компонента.

Вспенивающий компонент может также содержать дополнительные вспенивающие компоненты, помимо воды, C2-3 ROH, углекислого газа и изобутана. Дополнительные вспенивающие компоненты включают в себя кетоны и эфиры, а также насыщенные и ненасыщенные фторуглеводороды, особенно фторуглеводороды, имеющие потенциал глобального потепления меньше 150, предпочтительно 75 или меньше, более предпочтительно 50 или меньше, еще более предпочтительно 25 или меньше. Вспенивающий компонент также может не содержать вспенивающих компонентов помимо воды, C2-3 ROH, углекислого газа и изобутана.

В своем самом широком аспекте способ, относящийся к данному изобретению, не зависит от способа экструзии, применяемого для приготовления и выдавливания вспениваемой полимерной смеси из экструдера. Специалист в данной области понимает, что есть множество подходящих способов экструзии для приготовления полимерной пены, включая способы экструзии полимерной пены в виде досок, способы получения пены с коалесцированными нитями, способы непрерывной экструзии и способы экструзии на агрегатах с аккумуляторной головкой. Все эти способы являются подходящими для применения в отношении только что описанной вспениваемой смеси для создания способа экструзии, относящегося к данному изобретению.

Один из основных способов подачи вспениваемой полимерной смеси в экструдер осуществляется следующим образом. Полимер в виде гранул подают в экструдер через цилиндр экструдера при температуре выше температуры размягчения полимерной смеси в полимерных гранулах. Добавки, включающие в себя любой один или сочетание из нескольких компонентов из числа ослабителя инфракрасного излучения, стабилизатора и антипирена, могут содержаться в полимерных гранулах, загружаться вместе с гранулами в экструдер или загружаться в экструдер на последующей стадии после загрузки полимерных гранул. Полимер, ослабитель инфракрасного излучения, стабилизатор, антипирен и любые другие добавки смешивают для получения однородной смеси, желательно до прибавления вспенивающего компонента. Обычно вспенивающий компонент прибавляют к размягченному полимеру на последующей стадии после загрузки полимера путем закачки одного или более чем одного вспенивающего компонента в размягченный полимер в экструдере при давлении, которое находится на уровне или превышает исходное давление. Затем экструдер может примешивать вспенивающий(е) компонент(ы) в размягченный полимер. Вспенивающий компонент может также находиться в полимерных гранулах до загрузки гранул в экструдер, как правило, в форме химического вспенивающего компонента.

Данный способ подразумевает выдавливание вспениваемой полимерной смеси из экструдера в окружающую среду с давлением меньшим, чем исходное давление, и последующее предоставление возможности вспениваемой полимерной смеси расширяться с образованием полимерной пены. Вспениваемую полимерную смесь можно нагреть или охладить до выдавливания, обеспечивая при этом, чтобы она не охлаждалась ниже температуры размягчения вспениваемой смеси, предпочтительно ниже температуры размягчения полимерной смеси во вспениваемой смеси. Обычно вспениваемую полимерную смесь выдавливают из экструдера через вспенивающую головку в атмосферное давление. Вспенивающая головка имеет отверстие, через которое проходит пена, которое определяет общую форму получающейся полимерной пены. Отверстие головки может иметь любую форму, включая прямоугольную, квадратную, круглую, овальную, или даже несимметричную форму. Вспенивающая головка может иметь многочисленные отверстия, чтобы вспениваемая полимерная смесь выходила из вспенивающей насадки в виде многочисленных нитей, многочисленных листов или любого сочетания форм.

Вспениваемая смесь охлаждается по мере расширения. Охлаждение может происходить при наличии или в отсутствии применения вспомогательной охлаждающей среды (например, охлажденный воздух, или контакт с охлажденными пластинами) или медленно охлаждающей среды (например, подогретый воздух, или контакт с подогретыми пластинами). Часто охлаждение происходит без применения вспомогательной охлаждающей среды путем, например, испарительного охлаждения по мере испарения вспенивающих компонентов. По мере того как вспениваемая полимерная смесь охлаждается, она пространственно закрепляется в конечную экструдированную полимерную пену.

На основе способа, относящегося к данному изобретению, изготавливают экструдированную полимерную пену, относящуюся к данному изобретению. Экструдированная полимерная пена образуется из вспениваемой полимерной смеси согласно аспекту способа, относящемуся к данному изобретению, так что многие свойства вспениваемой полимерной смеси также являются свойствами экструдированной полимерной пены. Экструдированная полимерная пена содержит термопластичную полимерную матрицу, имеющую распределенные в ней ячейки. Термопластичная полимерная матрица представляет собой то же самое, что описано для термопластичной полимерной матрицы вспениваемой полимерной смеси и содержит полимерный компонент, который насчитывает в себе все полимерные компоненты в термопластичной полимерной матрице, что также описано для вспениваемой полимерной смеси. Термопластичная полимерная матрица также содержит компонент, ослабляющий инфракрасное излучение, бромзамещенный антипирен и эпоксидный стабилизатор в таких концентрациях, которые описаны для вспениваемой полимерной смеси.

Особые свойства конечной экструдированной полимерной пены показывают удивительный результат, полученный путем особого сочетания компонентов, используемых для приготовления полимерной пены. Для простоты в данном документе упоминание «экструдированной полимерной пены» относится к конечной экструдированной полимерной пене, полученной с помощью способа данного изобретения, равно как и полимерная пена, относящаяся к данному изобретению.

Экструдированная полимерная пена желательно имеет плотность равную 37 килограмм на метр кубический (кг/м3) или меньше. Более низкие плотности являются целесообразными для получения пены с более низкой стоимостью и удобства в обращении. Как правило, экструдированная полимерная пена имеет плотность, равную 30 кг/м3 или выше и может иметь плотность, равную 32 кг/м3 или выше, 33 кг/м3 или выше, 34 кг/м3 или выше, 35 кг/м3 или выше и даже 36 кг/м3 или выше. Измерение плотности экструдированной полимерной пены проводят согласно методу ISO 845-95. Полимерная пена, имеющая плотность ниже 30 кг/м,3 имеет склонность испытывать недостатки, связанные с плохими размерными и механическими свойствами (например, прочность при сжатии).

Экструдированная полимерная пена может и желательно имеет одномодальное распределение размеров ячеек. Полимерные пены, имеющие одномодальное распределение размеров ячеек, как правило, имеют более низкие теплопроводности, чем полимерные пены, имеющие многомодальное распределение размеров ячеек.

Экструдированная полимерная пена имеет средний размер ячейки, равный 0,12 миллиметров (мм) или больше, и может иметь средний размер ячейки, равный 0,2 мм или больше, 0,3 мм или больше и даже 0,4 мм и больше. Полимерная пена может и желательно имеет средний размер ячейки, равный 0,5 мм или меньше. Полимерные пены, имеющие средний размер ячейки в интервале от 0,12 мм до 0,5 мм, имеют свойство быть идеальными для сведения до минимума теплопроводности полимерную пену. Измерение среднего размера ячейки полимерной пены проводят в соответствии с методом ASTM В-3576.

Пена желательно и, как правило, является закрытопористой пеной, имеющей содержание открытых ячеек меньше 30%, предпочтительно 20% или меньше, более предпочтительно 10% или меньше, еще более предпочтительно 5% или меньше, еще более предпочтительно 2% или меньше, и может иметь содержание открытых ячеек, равное 0%. Определение содержания открытых ячеек проводят в соответствии с методом ASTM D6226-05.

Экструдированная полимерная пена имеет теплопроводность, равную 35 милливатт на метр умноженный на Кельвин (мВт/м*К) или меньше, предпочтительно 33 мВт/м*К или меньше, более предпочтительно 31 мВт/м*К или меньше, еще более предпочтительно 30 мВт/м*К или меньше и наиболее предпочтительно 29 мВт/м*К или меньше. Как правило, экструдированная полимерная пена имеет теплопроводность, равную 28 мВт/м*К или больше. Теплопроводность полимерной пены измеряют в соответствии с методом EN 8301.

Экструдированная полимерная пена может и, как правило, имеет высокое качество внешнего вида поверхности. Пена имеет «высокое качество внешнего вида поверхности», если 98% или больше, предпочтительно 99% или больше, наиболее предпочтительно 100% любого участка площадью 200 квадратных сантиметров любой основной поверхности пены, который сосредоточен на основной поверхности пены и распространяется на 80% ширины пены, не содержит дефектов. «Дефект» - это разрыв в полимере, который обеспечивает проход к нескольким ячейкам пены через основную поверхность полимерной пены. Дефекты явно наблюдаются прямо на выходе из вспенивающей головки и отличаются от специально вырезанных бороздок или срезов, сделанных на пене после выхода из вспенивающей головки. Экструдированная полимерная пена показывает достаточно хорошие эксплуатационные качества при прохождении немецкого испытания на огнестойкость класса B2 в соответствии с DIN 4102, чтобы обеспечивать огнестойкость класса B2 по данным испытания на огнестойкость.

Примеры

Описанные ниже примеры служат для того, чтобы проиллюстрировать варианты осуществления данного изобретения.

Сравнительный пример А и Пример 1: крупный графит в сравнении с мелкой углеродной сажей.

Вспениваемую полимерную смесь готовят путем смешивания 80 частей на сотню (чнс) полистирольного гомополимера с молекулярным весом 140000 г/моль, 20 чнс полистирольного гомополимера с молекулярным весом 200000 г/моль, 2 чнс компонента, ослабляющего инфракрасное излучение (тип смотри ниже), и 0,4 чнс полиэтилена низкой плотности (DOWLEX® SC 2107, DOWLEX (ДОУЛЕКС) является торговой маркой компании The Dow Chemical (Доу Кемикал)), 0,2 чнс стеарата бария, 0,25 чнс новолака на основе эпоксикрезола 1280 и 2,5 чнс гексабромциклодекана в одношнековом экструдере и нагревают до образования расплава, после чего закачивают 3 чнс углекислого газа, 0,63 чнс воды и 1,5 чнс изобутана при 180 барах и 200°С. Все упоминания чнс в примерах относятся к весовым частям на сотню, исходя из суммарной массы полимера. Полимер подают с массовым расходом, равным шестидесяти килограммам в час. Вспениваемую полимерную смесь перемешивают и доводят ее температуру до 125°С, а ее давление до приблизительно 90 бар. Вспениваемую полимерную смесь выдавливают в окружающую среду с давлением, равным 1 атмосфере, и температурой 23°С, через щелевую головку (вспенивающую головку), имеющую ширину 50 мм и толщину достаточно маленькую, как раз чтобы не допускать преждевременное вспенивание. Вспениваемой полимерной смеси дают расшириться с образованием полимерной пены, по мере того как она проходит через калибратор, для создания полимерной пены, имеющей ширину 13-15 см и толщину 20-35 мм.

Компонент, ослабляющий инфракрасное излучение, для сравнительного примера А имеет больший средний размер частиц, чем углеродная сажа, используемая в примере 1. В сравнительном примере А применяют природный графит марки UF1, предоставленный Kropfmuel (Кропфмюел) AG (средний размер частиц равен 3000 нм). Для примера 1 применяют Thermax™ NT-991 (Thermax (Термакс) является торговой маркой Cancarb (Канкарб)), который имеет средний размер частицы, равный 280 нанометрам. Образец сравнительного примера А имеет плотность, равную 37,3 кг/м3, средний размер ячейки, равный 0,1 мм, теплопроводность, равную 28,9 милливатт на метр*Кельвин, ширину, равную 13,2 сантиметра и толщину, равную 23 миллиметра. Образец примера 1 имеет плотность равную 33,6 кг/м3, средний размер ячейки равный 0,3 мм, теплопроводность равную 31,3 милливатт на метр*Кельвин, ширину равную 15 сантиметра и толщину равную 32 миллиметра. Как в сравнительном примере А, так и в примере 1 образцы выдерживают испытание на огнестойкость класса B2 и имеют одномодальное распределение размеров ячеек.

Следует отметить, что при равном количестве загрузки по весу (в данном случае 2 чнс), присутствие во вспениваемой смеси компонента, ослабляющего инфракрасное излучение, с меньшим размером частиц, количество которых должно быть при этом больше, дает больше центров зародышеобразования при вспенивании. Большее количество центров зародышеобразования, как правило, приводит к большей степени зародышеобразования, которая дает более высокую плотность и меньшие размеры ячеек из-за недостаточного вспенивания. Однако, неожиданно, более измельченная углеродная сажа (280 нм) дала пену с меньшей плотностью и большим средним размером ячеек, чем графит с большим размером частиц (3000 нм). Пена, содержащая графит, имеет плотность больше подходящей (>37 кг/м3) и средний размер ячейки менее подходящего (150 нм и меньше). Сравнительный пример А и Пример 1 показывают, что углеродная сажа имеет меньшую степень зародышеобразования, чем графит при равных количествах загрузки, даже когда графит имеет размер частиц на порядок выше и присутствует в меньших количествах.

Сравнительные примеры B-F и Примеры 2-4: Крупный графит в сравнении с мелкой углеродной сажей с различными смесями вспенивающего компонента

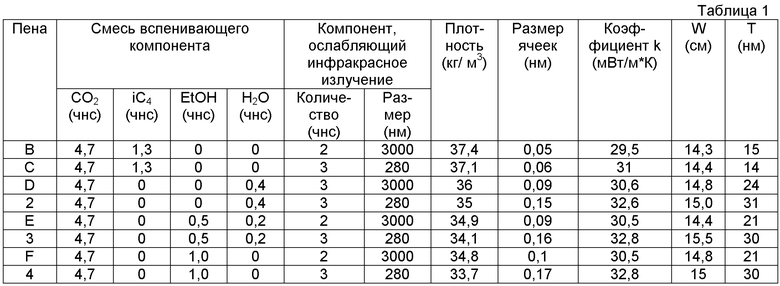

Образцы сравнительных примеров B-F и примеров 2-4 готовят аналогичным образом как в Сравнительном примере А, за исключением того, что смесь вспенивающего компонента и компонент, ослабляющий инфракрасное излучение, берут, как указано в таблице 1. Компонент, ослабляющий инфракрасное излучение, с размером частиц 3000 нм является аналогичным компоненту, используемому в сравнительном примере А. Компонент, ослабляющий инфракрасное излучение, с размером частиц 280 нм является углеродной сажей, как в примере 1. Конечные свойства пены также указаны в таблице 1. В данном документе: CO2 - это углекислый газ, iC4 - это изобутан, EtOH - это этанол, H2O - это вода, коэффициент К - это теплопроводность, W - это ширина пены, а T - это толщина пены. Плотность измеряют в соответствии с ISO 845-95, размер ячеек в соответствии методом ASTM D-3576, а теплопроводность (коэффициент k) в соответствии с EN8301. Каждая пена имеет одномодальное распределение размеров ячеек и выдерживает испытание на огнестойкость класса B2.

Эти пены показывают некоторое количество особенностей в подтверждение неожиданных результатов данного изобретения.

Сравнительные примеры B и С показывают, что использование вспенивающего компонента, состоящего из углекислого газа и изобутана (iC4), является недостаточным для получения подходящей плотности или размера ячеек в данном изобретении в присутствии как крупного графита, так и более мелкой углеродной сажи в качестве ослабителей инфракрасного излучения.

Сравнительный пример D и пример 2 показывают, что использование углекислого газа с водой является непригодным для изготовления пены, имеющей подходящий размер ячеек, с более крупным графитом, однако допускает изготовление пены, имеющей подходящую плотность и размер ячеек, с применением более мелкой углеродной сажи в качестве добавки. Известно, что в присутствии большего количества углеродной сажи в качестве добавки, зародышеобразование все равно не оказывает негативное воздействие на пену, как это делает более крупный графит. Меньшая толщина (T) пены на основе графита согласуется с предположением того, что графит в большей степени способствует образованию зародышей и является причиной недостаточного вспенивания, при этом в конечной пене одновременно увеличивается плотность и уменьшается размер ячеек.

Аналогичные результаты измерений наблюдаются между сравнительным примером E и примером 3, а также сравнительным примером F и примером 4. Для этих пен применяют различные смеси вспенивающего компонента, входящие в объем данного способа, при этом получаются пены, имеющие подходящие свойства, при использовании более мелкой углеродной сажи, а не более крупного графита, в качестве добавки.

Сравнительный пример G и Примеры 5-10: Нефтекокс в качестве компонента, ослабляющего инфракрасное излучение

Образцы сравнительного примера G и примеров 5-10 готовят аналогичным образом, как в сравнительных примерах А,B и D-F, за исключением того, что смесь вспенивающего компонента берут как указано в таблице 2, а вместо графита с размером частиц 3000 нм применяют нефтекокс с размером частиц 3000 нм (марка HC59803, предоставленный H.C. Carbon in Germany (Карбон ин Джормани)) в качестве добавки, ослабляющей инфракрасное излучение, при загрузке, равной 2 чнс. Нефтекокс - это искусственный графит, в отличие от применяемого в Сравнительных примерах А,B и D-F графита, встречающегося в природе. В таблице 2 указаны свойства полученной полимерной пены, рассчитанные для сравнительного примера G и примеров 5-10. Каждая пена имеет одномодальное распределение размеров ячеек и выдерживает испытание на огнестойкость класса B2.

Сравнительный пример G показывает, что применение CO2 и изобутана в присутствии 2 чнс нефтекокса с размером частиц 3000 нм само по себе является недостаточным, чтобы предотвратить недостаточное вспенивание, приводящее к высокой плотности и маленькому размеру ячеек. Это подобно сравнительному примеру B, в котором применяется 2 чнс природного графита с размером частиц 3000 нм. Однако, в отличие от природного графита, нефтекокс с диаметром частиц 3000 нм дает пену хорошего качества при использовании CO2 и чего-то одного, или и того и другого из воды и этанола. Сравним это со сравнительными примерами E и F, в которых используется природный графит. В частности, сравним пример 7 со сравнительным примером F, а пример 9 со сравнительным примером E. Эти данные показывают неожиданную эффективность нефтекокса по сравнению с природным графитом, имеющим такие же размер частиц и загрузку, в возможности приготовления пены с низкой плотностью (37 кг/м3 или меньше) и маленьким размером ячеек (0,12 мм или меньше), которая выдерживает испытание на огнестойкость класса B2.

Изобретение относится к термоизоляционной полимерной пене, содержащей компонент, ослабляющий инфракрасное излучение, и к способу получению полимерной пены. Полимерную пену изготавливают путем экструзионного вспенивания вспениваемой термопластичной полимерной смеси с применением вспенивающего компонента. Смесь вспенивающих компонентов содержит от 3 до 5 вес.% углекислого газа, до 5 вес.% спирта, содержащего 2-3 атома углерода, до 0,7 вес.% воды и до 2,5 вес.% изобутана; и где вспенивающий компонент содержит по крайней мере 0,1 вес.% воды и/или спирта, содержащего 2-3 атома углерода. При получении пены используют от 2 до 5 вес.% компонента, ослабляющего инфракрасное излучение, выбираемого из нефтекокса и углеродной сажи с размером частиц 100-700 нм; от 2,5 до 3,5 вес.% бромзамещенного антипирена; и по крайней мере 0,1 вес.% эпоксидного стабилизатора. Получающаяся полимерная пена имеет плотность в интервале от 30 до 37 кг/м3, одномодальное распределение размеров ячеек, средний размер ячейки, находящийся в интервале от 0,15 до 0,4 мм, теплопроводность в интервале от 28 до 35 мВт/м·К; пена выдерживает немецкое испытание на огнестойкость класса B2. 2 н. и 8 з.п. ф-лы, 2 табл., 10 пр.

1. Способ получения экструдированной полимерной пены, включающий в себя подачу вспениваемой полимерной смеси при исходном давлении и температуре в экструдер и последующую экструзию вспениваемой полимерной смеси в атмосферу с более низким давлением, чем исходное давление, и предоставление возможности вспениваемой полимерной смеси расширяться с образованием полимерной пены, где вспениваемая полимерная смесь содержит:

a) термопластичную полимерную матрицу, состоящую из полимерного компонента, который содержит все полимеры, входящие в состав термопластичной полимерной матрицы;

b) смесь вспенивающих компонентов, диспергированную в термопластичной полимерной матрице, при этом смесь вспенивающих компонентов содержит от 3 до 5 вес.% углекислого газа, до 5 вес.% спирта, содержащего 2-3 атома углерода, до 0,7 вес.% воды и до 2,5 вес.% изобутана; где вспенивающий компонент содержит по крайней мере 0,1 вес.% воды и/или спирта, содержащего 2-3 атома углерода;

c) 2 вес.% или больше и 5 вес.% или меньше компонента, ослабляющего инфракрасное излучение, диспергированного в термопластичной полимерной матрице, при этом компонент, ослабляющий инфракрасное излучение, выбирают из группы, состоящей из углеродной сажи, имеющей средний размер частиц 100-700 нм, и нефтекокса;

d) от 2,5 до 3,5 вес.% бромзамещенного антипирена, выбранного из группы, состоящей из гексабромциклодекана, бромзамещенного полистирола и бромзамещенных стирол-бутадиеновых сополимеров, и диспергированного в термопластичной полимерной матрице; и

е) по крайней мере 0,1 вес.% эпоксидного стабилизатора, диспергированного в полимерной матрице;

где все весовые проценты указаны по отношению к суммарному весу полимерного компонента и где получающаяся полимерная пена отличается тем, что имеет плотность в интервале от 30 до 37 кг/м3, одномодальное распределение размеров ячеек со средним размером ячейки, находящимся в интервале от более чем 0,15 и до 0,4 мм или меньше, теплопроводность в интервале от 28 до 35 мВт/м·К, и тем, что выдерживает немецкое испытание на огнестойкость класса В2.

2. Способ по п.1, в котором компонент, ослабляющий инфракрасное излучение, содержит как минимум 2 вес.% нефтекокса, более 2 вес.% углеродной сажи, или одновременно и то и другое.

3. Способ по п.1, в котором как минимум 50 вес,% полимерного компонента составляет алкенилароматический полимер.

4. Способ по п.3, в котором алкенилароматический полимер является полистирольным гомополимером.

5. Способ по п.1, в котором смесь вспенивающего компонента содержит изобутан в концентрации в интервале от 0,5 до 1,5 вес.% исходя из суммарного веса полимерного компонента.

6. Способ по п.1, в котором эпоксидный стабилизатор является новолаком на основе эпоксикрезола.

7. Полимерная пена, содержащая:

a) термопластичную полимерную матрицу, состоящую из полимерного компонента, который содержит все полимеры входящие в состав термопластичной полимерной матрицы, и имеющую распределенные в ней ячейки;

b) 2 вес.% или больше и 5 вес.% или меньше компонента, ослабляющего инфракрасное излучение, диспергированного в термопластичной полимерной матрице, при этом компонент, ослабляющий инфракрасное излучение, выбирают из группы, состоящей из углеродной сажи, имеющей средний размер частиц 100-700 нм, и нефтекокса;

c) от 2,5 до 3,5 вес.% бромзамещенного антипирена, диспергированного в термопластичной полимерной матрице, и выбранного из группы, состоящей из гексабромциклодекана, бромзамещенного полистирола и бромзамещенных стирол-бутадиеновых сополимеров; и

d) по крайней мере 0,1 вес.% эпоксидного стабилизатора, диспергированного в полимерной матрице;

где весовые доли указаны по отношению к суммарному весу полимерного компонента и где полимерная пена отличается тем, что имеет плотность в интервале от 30 до 37 кг/м3, одномодальное распределение размеров ячеек со средним размером ячейки, находящимся в интервале от 0,1 до 0,4 мм, теплопроводность в интервале от 28 до 35 мВт /м·К, и тем, что она выдерживает немецкое испытание на огнестойкость класса В2.

8. Полимерная пена по п.7, в которой компонент, ослабляющий инфракрасное излучение, содержит как минимум 2 вес.% нефтекокса, более 2 вес.% углеродной сажи, или одновременно и то и другое.

9. Полимерная пена по п.7, в которой полимерный компонент как минимум на 50 вес.% является алкенилароматическим полимером.

10. Полимерная пена по п.7, где полимерная пена имеет основную поверхность и на 98% или больше любого участка основной поверхности площадью 200 см2, который сосредоточен на основной поверхности пены и распространяется на 80% ширины пены, отсутствуют дефекты.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ВСПЕНИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), КОМПОЗИЦИЯ СТАБИЛИЗИРУЮЩЕГО РЕАГЕНТА ДЛЯ ПЕНОПОЛИОЛЕФИНОВ, ИЗДЕЛИЕ ИЗ ВСПЕНЕННОГО ПОЛИОЛЕФИНА И СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОПОЛИОЛЕФИНА | 1997 |

|

RU2174991C2 |

Авторы

Даты

2014-12-27—Публикация

2010-06-01—Подача