Область техники, к которой относится изобретение

Это изобретение относится к способу снижения редокс-отношения (FeO/Fe2O3) стекломассы и стеклу, получаемому этим способом, и, более точно, к способу введения кислорода в стекломассу с низким содержанием железа для окисления железа до двухвалентного состояния (Fe++), чтобы уменьшить редокс-отношение.

Уровень техники

Солнечные коллекторы и солнечные зеркала используют солнечную энергию для нагрева жидкости, например, как раскрыто в US 4,224,927 и 5,253,105, или для преобразования солнечной энергии в электрическую энергию. Обычно солнечные коллекторы имеют покровную пластину для передачи солнечной энергии, для снижения потерь тепла из-за конвекции и для защиты фотогальванических элементов солнечных коллекторов, производящих электроэнергию, и солнечные зеркала имеют стеклянную подложку для передачи солнечной энергии к отражающему покрытию и отражения солнечной энергии назад через стеклянную подложку для направления солнечной энергии в заданную область. Особый интерес в последующем обсуждении представляют стеклянные покровные пластины и стеклянные подложки.

Специалистам ясно, что стеклянные покровные пластины, используемые для фотогальванических покровных пластин, и стеклянные подложки, используемые для солнечных зеркал, имеют высокое пропускание, предпочтительно при длине волны в электромагнитном спектре выше 380 нанометров ("нм"), например выше 90%, в видимом и инфракрасном ("ИК") диапазонах, и низкое поглощение, например ниже 2%, в видимом и ИК-диапазонах. Специалистам ясно, что определенный диапазон в видимой и ИК-части электромагнитного спектра и пик пропускания меняются в зависимости от материала полупроводника фотогальванического элемента. Например, для кремниевого фотогальванического солнечного элемента предпочтительный видимый и ИК-диапазон длин волн составляет 380-1200 нм и пик пропускания при около 900 нм.

Обычно при изготовлении плоского стекла материал стекольной шихты расплавляют; стекломассу осветляют и гомогенизируют и осветленную гомогенизированную стекломассу формируют в плоскую полосу стекла контролируемым снижением температуры стекломассы при ее нахождении в ванне с расплавленным металлом. При осветлении стекломассы из нее удаляют газовые пузыри добавлением компонентов к материалам шихты и/или пропусканием газов, например монооксида углерода и кислорода через стекломассу, например, см. US 2,330,324 и 6,871,514. В материал шихты для изготовления стекла с высоким пропусканием и низким поглощением в видимом и ИК-диапазоне электромагнитного спектра не добавляют красителей. Специалистам ясно, что добавление красителей к материалу шихты используют, среди прочего, для снижения пропускания и увеличения поглощения в видимом и ИК-диапазоне формируемого затем стекла. Стекла с высоким пропусканием в видимом и ИК-диапазоне обычно относятся к стеклам с низким содержанием железа. US 5,030,593; 5,030,594 и 6,962,887 раскрывают изготовление стекол с низким содержанием железа, которые почти бесцветны, обработкой сырья материалов стекольной шихты, у которого очень низкое общее содержание железа, в пересчете на Fe2O3, например менее 0,020% масс. Содержание железа менее 0,020% масс. (200 частей на миллион (далее обозначаемое также как "ppm")) в материале шихты относится к случайному железу, потому что железо не добавляется к материалу шихты, но присутствует как примесь в компонентах материала шихты.

Хотя в стеклах с низким содержанием железа содержание железа невелико, также предпочтительно его удалять, чтобы уменьшить весовое процентное содержание двухвалентного железа (Fe++) в стекле, чтобы достичь максимального пропускания и минимального поглощения стекла в видимом и ИК-диапазоне электромагнитного спектра. Специалистам ясно, что железо в трехвалентном состоянии менее эффективный краситель, чем железо в двухвалентном состоянии, и сдвигает спектр пропускания стекла в желтую часть спектра и далеко от обычного зелено-синего эффекта двухвалентного железа в стекле. Другими словами, увеличивая содержание трехвалентного железа, уменьшая содержание железа в двухвалентном состоянии, повышают пропускание и снижают поглощение стекла в видимом и ИК-диапазоне. Одним из способов снижения весового процентного содержания двухвалентного железа в стекле является введение оксида церия в материал стекольной шихты, потому что оксид церия в стекле "обесцвечивает" стекло. Более точно, оксид церия не является красителем стекла, но является сильным окислителем в стекле, и его функция в обесцвечивании стекла состоит в окислении двухвалентного железа (Fe++) до трехвалентного железа (Fe+++). Хотя оксид церия пригоден для обесцвечивания остающихся следов двухвалентного железа, его использование ограничено, например, в случае, когда стекло предназначено для использования в качестве покровных пластин для солнечных коллекторов, производящих электроэнергию, и в качестве стеклянных подложек для солнечных зеркал. Более точно, воздействие солнца на стекло с низким содержанием железа покровных пластин, содержащих оксид церия, дает эффект, который приводит к фотоокислению Се+++ до Ce++++ и фотовосстановлению Fe+++ до Fe++. Специалистам ясно, что эффект воздействия солнца на церий и фотовосстановление Fe+++ до Fe++ снижают пропускание и увеличивают поглощение стекла в видимом и ИК-диапазоне электромагнитного спектра, что снижает выработку энергии солнечными элементами.

Специалистам ясно, что было бы выгодно создать стекло, которое имеет низкое содержание двухвалентного железа (Fe++) и у которого отсутствуют ограничения фотовосстановления трехвалентного железа (Fe+++) до двухвалентного железа (Fe++).

Краткое изложение существа изобретения

Это изобретение относится к натриево-кальциевым силикатным стеклам, содержащим среди прочего:

причем содержание CeO2 в стекле менее 0,0025% масс. Спектральные свойства стекла, измеренные при толщине 5,5 миллиметров, включают, среди прочего, пропускание в видимой области более 85%, измеренное с использованием стандартного источника света C.I.E. "А" с углом наблюдения 2° в диапазоне длин волн 380-770 нанометров; общее пропускание инфракрасного диапазона солнечного света более 87%, измеренное в диапазоне длин волн 775-2125 нанометров, и общее пропускание солнечной энергии более 89%, измеренное в диапазоне длин волн 300-2500 нанометров, причем общее пропускание инфракрасного диапазона солнечного света и общее пропускание солнечной энергии вычислены с использованием данных для коэффициента воздушной массы Перри Муна (Parry Moon) 2,0 для прямого солнечного излучения и данных для коэффициента воздушной массы ASTM 1,5 для глобального солнечного излучения соответственно и интегрированы с использованием правила прямоугольника и правила трапеции соответственно.

Кроме того, изобретение относится к способу снижения редокс-отношения натриево-кальциевого силикатного стекла, среди прочего, нагреванием ванны натриево-кальциевой силикатной стекломассы, содержащей железо в двухвалентном состоянии (Fe++) и железо в трехвалентном состоянии (Fe+++), в котором ванну стекломассы нагревают горящей смесью газообразных продуктов сгорания и топочного газа, выходящей из одной или большего числа горелок, в котором поток газообразных продуктов сгорания превышает количество топочного газа, необходимого для сжигания топочного газа, так что избыток кислорода газообразных продуктов сгорания окисляет содержащееся железо в двухвалентном состоянии до железа в трехвалентном состоянии для снижения редокс-отношения. При необходимости газообразный кислород может быть одновременно пропущен через ванну стекломассы, причем поток газообразного кислорода проходит в направлении от нижней части ванны стекломассы к верней части ванны.

Кроме того, изобретение относится к способу снижения редокс-отношения натриево-кальциевого силикатного стекла, среди прочего, нагреванием ванны натриево-кальциевой силикатной стекломассы, содержащей железо в двухвалентном состоянии (Fe++) и железо в трехвалентном состоянии (Fe+++) в камере нагрева; перемещением материалов стекольной шихты, которая содержит железо в двухвалентном состоянии (Fe++) и железо в трехвалентном состоянии (Fe+++), в ванну стекломассы, находящейся в камере нагрева; плавление материалов стекольной шихты, при их попадании на поверхность ванны расплавленной стекломассы; пропускание кислорода через ванну стекломассы для окисления двухвалентного железа до трехвалентного для снижения редокс-отношения и формирование стеклянной полосы стекла из ванны стекломассы.

Краткое описание чертежей

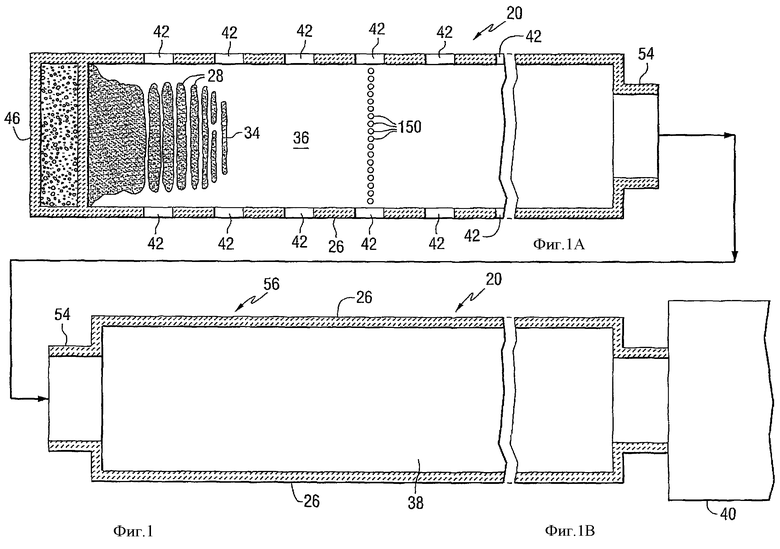

Фиг.1 является горизонтальным сечением стекловаренной печи, которая может быть использована в осуществлении изобретения; фиг.1А - секция плавления печи, и фиг.1В - секции осветления и гомогенизации печи.

Фиг.2 является вертикальным сечением секции плавления, показанной на фиг.1А.

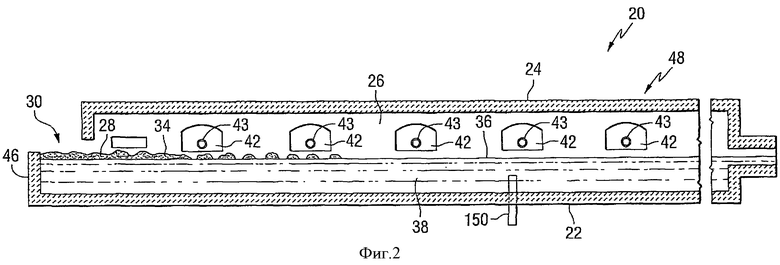

Фиг.3 является видом сбоку частичного поперечного сечения аппарата варки стекла и осветления верхнего расположения, который может быть использован в осуществлении изобретения.

Детальное описание изобретения

В соответствии с использованием в описании, пространственные термины или термины направления, такие как "внутренний", "внешний", "левый", "правый", "выше", "ниже", "горизонтальный", "вертикальный" и т.п., в изобретении используются так, как они представлены на фигурах. Однако следует понимать, что изобретение может допускать различные альтернативные ориентации и, соответственно, такие термины нельзя рассматривать как ограничивающие. Кроме того, все числа, представляющие размеры, физические характеристики, технологические параметры и т.д., используемые в описании и формуле изобретения, должны быть представлены во всех случаях как предваренные термином "около". Соответственно, если не оговорено иное, числовые величины, изложенные в последующем описании и формуле изобретения, могут меняться в зависимости от требуемых свойств и/или свойств, которые предполагается получить в соответствии с настоящим изобретением. По меньшей мере, но не в качестве попытки ограничить применение теории эквивалентов к объему притязаний формулы изобретения, каждое числовое значение должно быть рассмотрено с учетом представленных значащих цифр и применением обычных методов округления. Кроме того, следует понимать, что все диапазоны, раскрытые в описании, включают начальное и конечное значения диапазона и всех поддиапазонов, включенных в него. Например, указанный диапазон "1-10" следует рассматривать как включающий все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть, все поддиапазоны, начинающиеся с минимального значения 1 или более и заканчивающиеся максимальным значением 10 или менее, например 1-6,7, или 3,2-8,1, или 5,5-10.

Прежде чем обсуждать несколько не ограничивающих осуществлений изобретения, следует понять, что изобретение не ограничено деталями определенных не ограничивающих осуществлений, представленных и обсужденных в описании, так как возможны другие осуществления изобретения. Кроме того, все документы, такие как, но не ограниченные выданными патентами и опубликованными заявками на патенты, обсужденные или упомянутые ранее и которые будут обсуждены или упомянуты в заявке далее, следует рассматривать как полностью "включенные ссылкой". Кроме того, используемая в описании терминология для обсуждения изобретения служит для целей описания, а не ограничения. Кроме того, если не оговорено иное, в последующем обсуждении одинаковые ссылочные номера относятся к одинаковым элементам.

Все ссылки на количественный состав, такие как "массовые проценты", "% масс." или "масс.%", "части на миллион" и "ppm", относятся к общей массе конечной композиции стекла или общей массе смешанных компонентов, но не ограничены материалами стекольной шихты во всех возможных случаях. Содержание "общего железа" в композициях стекла, раскрытых в описании, выражено в пересчете на Fe2O3 в соответствии со стандартной аналитической практикой, независимо от фактически присутствующей формы железа. Аналогично количество железа в двухвалентном состоянии (Fe++) приводится в пересчете на FeO, даже при том, что оно возможно фактически не присутствует в стекле в виде FeO. Часть общего содержания железа в двухвалентном состоянии используется в качестве меры редокс-состояния стекла и выражается отношением FeO/Fe2O3, которое является процентным содержанием железа в двухвалентном состоянии (в пересчете на FeO) деленное на процентное содержание общего железа (в пересчете на Fe2O3).

Видимый диапазон электромагнитного спектра составляет 380-780 нанометров (далее также обозначаемые "нм"), и инфракрасный диапазон (далее также обозначаемый "ИК") электромагнитного спектра более 780 нм и обычно рассматривается как находящийся в диапазоне 780-10000 нм. В соответствии с использованием в описании "пропускание в видимой области", или "светопропускание", или "LTA" измеряют с использованием стандартного источника света С.I.E. "А" под углом наблюдения 2° в диапазоне длин волн 380-770 нанометров. Цвет стекла измеряют на основе доминирующей длины волны и условной чистоты цвета с использованием стандартного источника света C.I.E. "С" под углом наблюдения 2°, по процедурам, установленным в ASTM Е308-90; "полное пропускание инфракрасной области солнечного света" или "TSIR" измеряют в диапазоне длин волн 775-2125 нанометров и "полное пропускание солнечной энергии", или "TSET" измеряют в диапазоне длин волн 300-2500 нанометров. Данные пропускания TSIR вычисляют с использованием данных для коэффициента воздушной массы Перри Муна (Parry Moon) 2,0 для прямого солнечного излучения и интегрируют с использованием правила прямоугольника известного уровня техники. Данные пропускания TSET вычисляют с использованием данных для коэффициента воздушной массы ASTM 1,5 для глобального солнечного излучения и интегрируют с использованием правила трапеции известного уровня техники. Специалисты в данной области техники должны понимать, что вышеуказанные спектральные свойства, например. LTA, инфракрасное пропускание, TSIR и TSET, измеряются с определенной толщиной стекла и могут быть пересчитаны на любую толщину. В последующем обсуждении спектральные свойства стекла даны для стекла стандартной толщины 5,5 миллиметров, даже при том, что фактическая толщина измеряемого образца стекла отличается от стандартной толщины.

Настоящее изобретение предлагает натриево-кальциевое силикатное стекло с высоким пропусканием видимого света и инфракрасной энергии при измерении в нормальном (то есть перпендикулярном) направлении к главной поверхности стеклянного листа, и стекло изобретения, в частности, является идеальным для использования в качестве покровных пластин солнечных коллекторов для производства электричества и стеклянных подложек для солнечных зеркал, но не ограничено этим. "Высокое пропускание видимого света" означает измеренное пропускание видимого света, равное или более 85%, например равное или более 87%, например равное или более 90%, при толщине стекла 5,5 мм. Специалисты в данной области техники должны понимать, что стекло с 90% пропусканием видимого света при толщине 5,5 мм обладает пропусканием видимого света более 90% при толщине менее 5,5 мм и пропусканием видимого света менее 90% при толщине более 5,5 мм. "Высокое пропускание инфракрасной энергии" означает измеренное пропускание инфракрасной энергии, равное или более 85%, равное или более 87%, равное или более 90%, равное или более 91% при 5,5 мм. Специалисты в данной области техники должны понимать, что стекло с 91% пропусканием инфракрасной энергии при толщине 5,5 мм, обладает пропусканием инфракрасной энергии более 91% при толщине менее 5,5 мм и пропусканием инфракрасной энергии менее 91% при толщине более 5,5.

Стекло изобретения может быть изготовлено с использованием обычной невакуумной системы осветления флоат-стекла, например, но не ограниченной типом, представленным на фиг.1 и 2, или с использованием вакуумной системы осветления флоат-стекла, например, но не ограниченной типом, представленным на фиг.3. Другие типы обычных невакуумных систем раскрыты в US 4,354,866; 4,466,562 и 4,671,155, и другие типы вакуумной системы осветления флоат-стекла раскрыты в US 4,792,536 и 5,030,594.

На фиг.1 и 2 представлена обычная ванная печь с поперечным направлением пламени с непрерывной подачей, стекловаренная и невакуумная печь 20 осветления с корпусом сформированным основанием 22, сводом 24 и боковыми стенками 26, выполненными из жаропрочных материалов. Материалы 28 стекольной шихты вводят через входное отверстие 30 в расширении 32 печи 20, известном как загрузочный карман, любым удобным или обычным способом для формирования поверхностного слоя 34 на поверхности 36 стекломассы 38. Общее движение стекла, как показано на фиг.1А и 1В, слева направо, к входной стороне флоат-ванны 40 типа, используемого в известном уровне техники для изготовления плоского флоат-стекла.

Факелы пламени (не показаны) для плавления материалов 28 шихты и нагрева стекломассы 38 выходят из сопла горелок 42, расположенных вдоль боковых стенок 26 (см. фиг.2), и направлены на поверхности 36 стекломассы 38 и поперек их. Как известно специалистам в данной области техники, во время первой половины цикла нагрева факелы пламени выходят из сопла 43 (см. фиг.2) в каждой из горелок на одной стороне ванны 20, при этом отработавшие газы проходят через отверстия на противоположной стороне печи. Во время второй половины цикла нагрева функция отверстий обратная и отводящие отверстия являются горелками и горелки являются отводящими отверстиями. Цикл обжига для печей типа, представленного на фиг.1 и 2, известен в современном уровне техники, и дальнейшее обсуждение не представляется необходимым. Специалистам ясно, что изобретение предполагает использование смеси воздуха и топливного газа или смеси кислорода и топливного газа для получения факела пламени, чтобы нагреть материалы шихты и стекломассу. Для обсуждения использования кислорода и топливного газа в печи типа, показанного на фиг.1, можно указать заявку US 12/031,303 поданную 14 февраля 2008 и названную "Использование фотоэлектрического способа рекуперации тепла".

Материалы 28 стекольной шихты при их перемещении по технологической схеме от стороны загрузки шихты или торцевой стенки 46 загрузочного кармана плавятся в секции 48 плавления печи 20, и стекломассу 38 подают через горловину 54 в секцию 56 осветления печи 20. В секции 56 осветления удаляют пузыри в стекломассе 38, и стекломассу 38 смешивают или гомогенизируют при прохождении стекломассой секции 56 осветления. Стекломассу 38 подают любым удобным или обычным способом из секции 56 осветления в ванну с расплавленным металлом (не показана), имеющуюся в флоат-ванне 40. При перемещении стекломассы 38 через флоат-ванну 40 в ванну с расплавленным металлом (не показана) стекломассу калибруют и охлаждают. Калиброванная стабильная по размерам стеклянная полоса (не показана) перемещается из флоат-ванны 40 в лер (не показан). Аппараты по производству стекла типа, представленного на фиг.1 и 2, и типа, обсужденного выше, известны в современном уровне техники, и дальнейшее обсуждение не представляется необходимым.

На фиг.3 представлено оборудование 78 непрерывной подачи стекломассы и вакуумного осветления для плавления материалов стекольной шихты и осветления стекломассы. Материалы 80 шихты предпочтительно в порошкообразном состоянии подают в полость 82 ванны плавления, например вращающийся барабан 84. Слой 86 материала 80 шихты остается на внутренних стенках сосуда 84, чему способствует вращение барабана и служит изолирующей футеровкой. При нагревании материала 80 шихты на поверхности футеровки 84 внутри полости 82 он образует жидкий слой 88, который вытекает из центрального дренажного отверстия 90 в основании 92 из сосуда 84 в сосуд 94 растворения для завершения растворения нерасплавленных частиц в расплавляемом материале, поступающем из сосуда 84.

Клапан 96 контролирует поток материала из сосуда 94 растворения в цилиндрический установленный вертикально сосуд 98 с внутренней керамической футеровкой (не показана), покрытой газонепроницаемым, водоохлаждаемым кожухом 100. Расплавленный поток 102 осветленного стекла свободно стекает из основания сосуда 98 осветления и может быть подан на следующую стадию процесса производства стекла, как детализировано в US 4,792,536. Для детального обсуждения операций, осуществляемых на оборудовании 78, показанном на фиг.3, можно сослаться на US 4,792,536.

Очевидно, что изобретение не ограничено способом и/или оборудованием для производства стекла, и любой способ производства стекла и/или оборудование известного уровня техники могут быть использованы для осуществления изобретения.

Обычно стекольная шихта, используемая в аппарате производства стекла, показанном на фиг.1 и 2, включает сульфат натрия (кристаллический сульфат натрия) в качестве вспомогательного вещества для плавления и осветления в количестве около 5-15 частей масс. на 1000 частей масс. исходного материала диоксида кремния (песок), около 10 частей масс. считаются требуемыми для обеспечения адекватного осветления, то есть удаления пузырей из стекломассы. Серосодержащие материалы могут быть добавлены таким образом, чтобы сохранить содержание серы, например среднее количество SO3, остающегося в конечной стекольной массе, менее или равным 0,2% масс., например менее или равным 0,15% масс., например менее или равным 0,1% масс., например менее или равным 0,05% масс. В одном не ограничивающем осуществлении изобретения содержание остаточной серы может быть в диапазоне 0,005-0,13% масс. При работе оборудования 78 по производству стекла, показанного на фиг.3, предпочтительно, но без ограничения изобретения, ограничить содержание сульфата натрия величиной менее двух частей масс. на 1000 частей масс. исходного материала диоксида кремния и ограничить содержание SO3 значением менее 0,02% масс. Более точно материалы стекольной шихты, расплавленные в оборудовании 78 по производству стекла, показанном на фиг.3, по существу не содержат серы. "По существу не содержат серы" означает, что не проводят намеренного добавления серосодержащих соединений к материалам стекольной шихты. Однако следовые количества серы могут присутствовать в стекле из-за примесей в материалах шихты или в других источниках, например, но не ограниченные стекольным боем. "Следовые количества серы" означают содержание серы в диапазоне более 0 до 0,03% масс. Содержание "серы" в композициях стекла, раскрытых в описании, выражают в пересчете на SO3 в соответствии со стандартной аналитической практикой, независимо от фактически присутствующей формы.

Материалы стекольной шихты, используемые для изготовления стеклянных покровных пластин с низким содержанием железа для солнечных коллекторов, производящих электроэнергию, и для изготовления стеклянных подложек для солнечных зеркал предпочтительно создают стекло с высоким измеренным пропусканием, например более 90%, и высоким измеренным ИК-пропусканием, например более 91%. В осуществлении изобретения железо преднамеренно не добавляют к материалам шихты, и железо, присутствующее в стекломассе в виде двухвалентного железа (Fe++), окисляют до трехвалентного железа (Fe+++). Специалистам ясно, что, как обсуждено выше, добавки CeO2 вводят в материалы стекольной шихты для окисления иона двухвалентного железа (Fe++) до иона трехвалентного железа (Fe+++), чтобы увеличить пропускание стекла в видимом и ИК-диапазонах. Полагается, однако, что воздействие на стекло содержащего CeO2 солнечного излучения приводит к реакциям соляризации, в которых Ce+++ фотоокисляется до Се++++ и Fe+++ фотовосстанавливается до Fe++, что приводит к снижению пропускания стекла в видимом и ИК-диапазонах. CeO2 в стекле в количестве менее 0,0025% масс. (25 ppm) или менее не приводит к нежелательным уровням соляризации, например, снижение менее чем на 0,15% измеренного пропускания в видимом и ИК-диапазонах после воздействия солнечного света в течение 28 дней. CeO2 в количестве, равном или более чем 0,0800% масс. (800 ppm), приводит к недопустимым уровням соляризации, например снижение на 1,0% измеренного пропускания в видимом и ИК-диапазонах после воздействия солнечного света в течение 28 дней.

В свете вышесказанного, в предпочтительном осуществлении изобретения компоненты, которые окисляют двухвалентное железо Fe++ до трехвалентного железа Fe+++ и могут подвергаться воздействию солнца, например CeO2, не добавляют к материалам шихты, и если они присутствуют в шихте, то присутствуют как случайные материалы, так что содержание CeO2 в стекле предпочтительно равно или менее 0,0025% масс. (25 ppm). Хотя изобретение относится к натриево-кальциевому силикатному стеклу с низким содержанием железа, например натриево-кальциевому силикатному стеклу с содержанием, равным или менее 0,01% масс. (100 ppm) общего железа в пересчете на Fe2O3, изобретение этим не ограничено, и изобретение может быть применено для снижения процентного содержания двухвалентного железа в стеклах с высоким содержанием железа, например натриево-кальциевых силикатных стеклах с общим содержанием железа более 0,01% масс. (100 ppm) в пересчете на Fe2O3. Кроме того, изобретение не ограничено стеклянными покровными пластинами для солнечных коллекторов и стеклянными подложками для солнечных зеркал и может быть использовано (1) в качестве стеклянных покровных пластин или стеклянных подложек для любого типа солнечного элемента или солнечного коллектора; (2) в качестве окон жилых и коммерческих зданий; (3) в качестве окон для любого типа транспортного средства, например наземного, воздушного, космического, надводного и подводного транспортного средства; (4) в качестве рабочей поверхности стола в мебели и (5) их комбинаций.

Таблица 1 перечисляет основные составляющие и соответствующие диапазоны их содержания в процентах не ограничивающего осуществления коммерческого прозрачного флоат-стекла изобретения, стекло может быть использовано для изготовления покровных пластин для солнечных коллекторов, стеклянных подложек для солнечных зеркал и/или окон приборов и коммерческих, жилых зданий.

Обычно церий добавляют к материалам шихты в виде гидратированного карбоната церия (Се2СО3·3H2O), и он может присутствовать в стекле как Се+++ (Ce2O3) или Се++++ (CeO2). В одном не ограничивающем осуществлении изобретения CeO2 в стекле отсутствует. В другом не ограничивающем осуществлении изобретения СеО2 присутствует в стекле в количестве, равном или менее 0,0025% масс. Еще в одном не ограничивающем осуществлении изобретения CeO2 может присутствовать в стекле как случайный материал, например как примесь в материалах шихты и/или в стеклянном бое, добавленных к материалам шихты, чтобы способствовать плавлению материалов шихты. На основе вышеизложенного, CeO2 может присутствовать в стекле изобретения в диапазоне 0-0,0100% масс., предпочтительно в диапазоне 0-0,0075% масс., более предпочтительно в диапазоне 0-0,0050% масс. и наиболее предпочтительно в диапазоне 0-0,025% масс.

У прозрачных натриево-кальцевых силикатных стекол с низким содержанием железа по существу отсутствует цвет в видимой области пропускания. В одном не ограничивающем осуществлении изобретения общее содержание железа в пересчете на Fe2O3 составляет менее около 0,025% масс. (250 частей на миллион), более предпочтительно менее 0,015% масс. (150 частей на миллион) и наиболее предпочтительно менее 0,010% масс. (100 частей на миллион), и в предпочтительном осуществлении изобретения редокс-значение (FeO/Fe2O3) составляет менее 0,35, предпочтительно менее 0,25, более предпочтительно менее 0,20 и наиболее предпочтительно менее 0,150.

Примеры коммерческого стекла с низким содержанием железа, у которых высокое измеренное пропускание в видимом и ИК-диапазонах, представлены в таблице 2 далее.

Стекла таблицы 2 могут быть изготовлены с использованием оборудования, представленного на фиг.1-3; однако следует отметить, что если используется оборудование, представленное на фиг.3, то содержание SO3 предпочтительно составляет менее 0,02% масс.

При осуществлении изобретения кислород вводят в стекломассу для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++). В одном не ограничивающем осуществлении изобретения кислород барботируют в ванну стекломассы; в другом не ограничивающем осуществлении изобретения отношение кислорода к топливу или топочному газу повышено для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++), и в еще одном не ограничивающем осуществлении изобретения кислород барботируют в ванну стекломассы и отношение кислорода к топливу или топочному газу повышено для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++). Основанием для одного не ограничивающего осуществления изобретения является то, что кислород может быть использован для окисления двухвалентного железа до трехвалентного железа, и основанием для другого не ограничивающего осуществления изобретения является то, что кислород может быть использован для замены всего или части CeO2 для окисления двухвалентного железа до трехвалентного железа, установлено следующим экспериментом.

Шесть лабораторных плавок стекломассы проведены со стеклом с низким содержанием железа типа, продаваемого PPG Industries, Inc под зарегистрированной торговой маркой Starphire. Каждая лабораторная плавка стекломассы включает 1000 граммов стеклянного боя Starphire. Состав стекла стеклянного боя не был проанализирован; однако у стекла Starphire состав стекла определен в диапазонах компонентов, представленных в колонке (В) таблицы 2. Стеклянный бой помещают в 4-дюймовые кварцевые тигли и плавят при температуре 2600°F (1427°C). Газообразный кислород вводят в стекломассу с использованием пористой керамической трубы, изготовленной травлением основания 1-дюймовой (2,54 сантиметра) закрытого конца муллитовой трубы во фтористоводородной кислоте. Хотя размеры отверстий не были измерены, предполагается, что диаметр отверстий был около менее 1 миллиметра.

Образец А является контрольным образцом, и в стекломассу образца А кислород не вводят. Расход кислорода, вводимого в стекломассу образца В, составляет 10 кубических сантиметров ("СС") в минуту в течение 30 минут; в стекломассу образца С - 20 СС в минуту в течение 30 минут; в стекломассу каждого из образцов D и Е - 20 СС в минуту в течение 60 минут и в стекломассу образца F - 20 СС в минуту в течение 120 минут. После окончания введения кислорода в стекломассы образцов В-F было замечено, что концы труб в стекломассе образцов С и D были сломаны. Полагают, что трубы сломались в результате растрескивания. Стекломассу каждого тигля образцов А-F охлаждают и стекло анализируют для определения редокс-отношения в образце А (контрольный образец) и редокс-отношения в образцах В-F ("испытательные образцы"). Содержание FeO, Fe2O3 и FeO/Fe2O3 (редокс-отношение) образцов А-F представлены в таблице 3 далее.

Величина редокс-отношения у каждого из образцов В-F более низкая, чем величина редокс-отношения образца А, что указывает, что было окислено больше двухвалентного железа в образцах В-F, чем в образце А. На основе количества кислорода, добавленного к стекломассе образца F и образца С, эффективность нижеприведенной реакции 1 составляет 0,16-0,35%. Эффективность определяют расчетом количества кислорода, прореагировавшего с двухвалентным железом, деленного на общее количество кислорода, введенного в стекломассу во время лабораторного эксперимента через пористую керамическую трубу.

Специалистам ясно, что вышеупомянутый лабораторный эксперимент четко демонстрирует, что пропускаемый через стекломассу кислород окисляет двухвалентное железо до трехвалентного железа и снижает редокс-отношение.

В одном не ограниченном осуществлении изобретения в компоненты стекольной шихты, выбранные для изготовления стекла с низким содержанием железа, железо не добавляют, и все железо, присутствующее в материалах шихты, присутствует как случайный материал. Содержание железа, которое обычно относят к случайному количеству железа, составляет менее 0,025% масс. железа. В целях настоящего изобретения материалы шихты выбраны с содержанием железа, обеспечивающим стекло с общим содержанием железа в пересчете на Fe2O3 менее 0,025% масс. (250 ppm). Специалистам ясно, что выбраны материалы шихты с минимальным загрязнением железа, но было бы трудно уменьшить общее содержание железа (Fe2O3) в материалах стекольной шихты, чтобы обеспечить стекло с содержанием менее около 0,005% масс. (50 ppm) без значительных затрат. В не ограничивающем осуществлении изобретения шихта включает песок с низким содержанием железа, в котором содержание железа может быть около 0,008% масс. железа (80 ppm) в пересчете на Fe2O3. Известняк и доломит, обычные материалы стекольной шихты, исключены из-за их обычного загрязнения железом. Вместо этого предпочтительно использовать более чистый источник кальция, такой как арагонит, который является минеральной формой карбоната кальция с содержанием только около 0,020% масс. (200 ppm) Fe2O3. Кроме того, предпочтительно использовать доломит с низким содержанием железа (Fe2O3), составляющим менее около 0,020% масс. (200 ppm). Предпочтительным источником оксида алюминия является гидроксид алюминия с около 0,008% масс. (80 ppm) Fe2O3. Пример смеси стекольной шихты, которая может быть использована при производстве стекла состава в диапазонах таблицы 1, представлен в таблице 4.

Как обсуждено выше, в предпочтительном осуществлении изобретения церий не добавляют к материалам шихты и предпочтительно, но без ограничения изобретения, церий присутствует только как случайный материал в количестве, например, менее 0,010% масс. (100 ppm).

Материалы шихты для процессов производства стекла, показанных на фиг.1-3, предпочтительно включают компоненты в диапазоне, представленном в таблице 4, за исключением того, что аппарат для производства стекла, показанный на фиг.3, предпочтительно работает с использованием двух частей масс. сульфата натрия на 1000 частей масс. песка (исходный материал диоксида кремния); тогда как аппарат для производства стекла на фиг.1 и 2 предпочтительно работает с использованием 7 частей масс. сульфата натрия на 1000 частей масс. исходного материала диоксида кремния. В осуществлении изобретения материалы стекольной шихты таблицы 4 обеспечивают стекла состава, представленного в таблице 5 далее.

Состав стекла таблицы 5 рассчитан на компьютере по составу шихты таблицы 4. Однако нужно отметить, что состав стекла пятого эксперимента, обсуждаемого далее, выбран соответствующим вычисленному на компьютере составу стекла колонки (А) таблицы 5. Компьютерная программа не дает редокс-отношения; однако редокс-отношения изобретения, обсужденные выше, применимы для составов стекла, представленных в таблице 5. Стекла, перечисленные в таблице 5, изготовленные с использованием аппарата для производства стекла фиг.3, должны быть с содержанием SO3 менее 0,02% масс. Следует понимать, что изобретение не ограничено составами стекла, перечисленными в таблице 5.

Другие компоненты с содержанием менее 0,01% масс. являются случайными материалами, которые являются примесями, найденными в материалах шихты, и могут включать MnO2, ZrO2, CoO, Se, NiO, Cl, P2O5, V2O5, CeO2, Cr2O3, Li2O, K2O и TiO2.

Следующие эксперименты проводятся на линии производства стекла с печью типа, показанного на фиг.1 и 2, для определения эффекта воздействия на стекломассу 38 контролируемых количеств O2 до выхода стекломассы 38 через горловину 54 из печи 20. В одном эксперименте два кислородных барботера, каждый состоящий из цилиндрического пористого Al2O3-ZrO2-SiO2 жаропрочного (торговая марка Vision, коммерчески доступного от ANH Refractories Co.) блока 2 дюйма (5,08 сантиметра ("см")) в диаметре, 6 дюймов (15,2 см) длиной, присоединены к концу прямой металлической водоохлаждаемой трубе 1 дюйм (2,54 сантиметра) в диаметре и 16 футов (4,9 метра) длиной, расположены в 3 футах (0,9 метра) от стороны загрузки шихты 46 варочной части 48 и в 4 футах (1,2 метра) от левой стенки печи, и второй барботер расположен в 3 футах (0,9 метра) от стороны загрузки шихты варочной части и в 4 футах (1,2 метра) от правой стенки печи. Каждый из барботеров расположен на 42 дюйма (1,1 метра) выше поверхности основания печи. Двадцать пять (25) кубических футов в час ("CFH") кислорода проходит через каждый из барботеров. Было замечено, что барботеры дают газовые пузыри диаметром 1/8 дюйма (0,32 сантиметра), когда они лопаются на поверхности стекломассы.

Компоненты в составе шихты подобраны для изготовления стекла, подобного стеклу, указанному в колонке В таблицы 5. К компонентам шихты, первоначально введенным в варочную часть, СеО2 не добавляли, СеО2, присутствовавший в материалах шихты, был только случайным количеством и CeO2 в стеклянном бое. Дважды во время цикла производства стекла добавляют гидратированный карбонат церия к материалам шихты. Первый образец стекла отобран до первого добавления гидратированного карбоната церия и проанализирован; редокс-отношение первого образца составляет 0,48. Три (3) фунта гидратированного карбоната церия на 1000 фунтов песка добавляют к материалам шихты в течение 12 часов. Спустя сорок восемь (48) часов после первого добавления гидратированного карбоната церия отбирают второй образец стекла и анализируют; редокс-отношение второго образца составляет 0,43. Содержание CeO2 в стекле увеличилось с 0,04% масс. до 0,06% масс. После периода 6 дней после первого добавления выполняют второе добавление гидратированного карбоната церия. Второе добавление составляет 3 фунта гидратированного карбоната церия на 1000 фунтов песка в течение 26 часов. Спустя четыре (4) дня после второго добавления отбирают третий образец стекла и анализируют. Редокс-отношение второго образца составляет 0,471; содержание Fe2O3 составляет 0,0102% масс. (102 ppm) и CeO2 0,04% масс. (400 ppm). Обычное содержание CeO2 составляет около 0,07% (700 ppm), и обычное значение редокс-отношения находится в диапазоне около 0,48-0,50. Результаты первого эксперимента позволяют предположить, что введение газообразного кислорода в стекломассу через два пористых жаропрочных барботера может заменить добавление CeO2 для окисления двухвалентного железа до трехвалентного железа и понизить редокс-отношение стекла до около 0,01-0,03 в большой промышленной стекловаренной печи.

Второй эксперимент проводят в цикле производства стекла для получения прозрачного стекла с содержанием 0,10% масс. Fe2O3, то есть стекла с высоким содержанием железа. Во втором эксперименте положения барботеров относительно стенок печи или теми же, однако барботеры расположены в 8 дюймах (20 см) от поверхности основания печи. Кроме того, каждый из барботеров во втором эксперименте был более толстым пористым жаропрочным цилиндрическим блоком (3 дюйма в диаметре (7,6 см) по сравнению с диаметром только в 2 дюйма (5,08 см) используемого блока в первом эксперименте) для увеличения срока службы барботеров. Расход кислорода составляет 20 CFH при 40 PSI (фунт на кв. дюйм) в каждом из барботеров. Среднее редокс-отношение стекла за две недели до пропускания кислорода через барботеры составляет 0,338, и разброс редокс-отношения составляет 0,005. Среднее редокс-отношение при пропускании кислорода через барботеры составляет 0,336, и разброс редокс-отношения составляет 0,01. Существенные изменения среднего значения редокс-отношения отсутствуют, только увеличен разброс редокс-значения. Заключение, которое можно сделать из второго эксперимента, состоит в том, что, в то время как редокс-отношение стекла снижено, по меньшей мере, часть времени при использовании барботирования кислорода, редокс-отношение стекла не снижается на постоянной основе из-за негомогенного смешивания стекломассы в печи.

В третьем эксперименте был осуществлен цикл производства стекла состава, включающего 0,05% масс. CeO2. В третьем эксперименте кислород пропускают через выбранные барботеры из одного ряда 19 отдельных газовых барботеров (водохлаждаемые металлические трубы), 150 (см. фиг.1А), установленные в основании 26 печи 20. Барботеры расширяются вверх в стекломассу на расстоянии около 24 дюймов (0,61 метра) от поверхности основания печи и на 33 дюйма (0,84 метра) ниже поверхности 36 стекломассы 38. Барботеры 150 размещены на расстоянии около 50 футов от стенки 46 печи 20 в области четвертого сопла горелки 42 (см. фиг.2). Барботеры 150 расположены отдельно на расстоянии около 18 дюймов (0,46 метра) и охватывают печь 20 перпендикулярно по отношению к направлению потока стекломассы. Первоначально кислород пропускают через 6 барботеров и затем следующие три дня через 12 из остающихся 13 барботеров; один барботер не функционировал, потому что забился. Хотя положение первых шести барботеров не было зарегистрировано, предполагают, что эти шесть барботеров были тремя внешними барботерами на каждом конце ряда барботеров. Расход кислорода первоначально составляет 5 CFH через каждый из этих 18 барботеров и увеличен после 3 дней на 5 CFH и увеличен на 5 CFH еще раз спустя 4 дня после первого увеличения. Последняя стадия изменения на 5 CFH является противоположным, потому что при высокой скорости барботирования кислорода остаточные пузыри захватываются и остаются в стекломассе. Было замечено, что барботеры дают газовые пузыри около 6 дюймов (15,2 см) в диаметре, когда они лопаются на поверхности стекломассы. Редокс-отношение стекла до введения газообразного кислорода через барботеры составляет 0,45. Редокс-отношение стекла, изготовленного с пропусканием кислородом через эти 18 барботеров и после последней стадии противоположного изменения на 5 CFH, составляет 0,41, и содержание Fe2O3 0,0096% масс. Использование газообразного кислорода в барботерах снижает редокс-отношение стекла на 0,04.

Четвертый эксперимент проводили со стеклом состава третьего эксперимента за исключением того, что CeO2 содержится в материалах шихты только как случайный СеО2 в стеклянном бое в количестве 0,04% масс. В четвертом эксперименте барботеры были подняты до положения на 27 дюймов (0,69 метра) от уровня стекломассы, и кислород пропускают через каждый из этих 18 барботеров 150 с расходом 12,5 CFH. Расход газообразного кислорода увеличен от 12,5 CFH до 17,5 CFH на барботер и от 17,5 CFH до 20 CFH на барботер за следующие пять дней. Расход кислорода возвращен до 17,5 CFH, потому что при высокой скорости барботирования кислорода остаточные пузыри захватываются и остаются в стекломассе. У образца стекла, изготовленного с расходом газообразного кислорода 17,5 CFH на барботер, редокс-отношение составляет 0,467, содержание Fe2O3 0,0092% масс. (92 ppm) и содержание CeO2 0.033% масс. (330 ppm). Предполагают, что барботирование газообразного кислорода с общим расходом 100 CFH на 7564 кубических фута стекломассы в течение 24 часов (2400 CF кислорода на 7564 кубических фута стекломассы) сравнимо с около 0,01% масс. CeO2 на основе обеспечения эквивалентного снижения редокс-отношения стекла. Эффективность барботирования газообразного кислорода в промышленной стекловаренной печи была рассчитана и составила около 0,12%, что близко к наблюдаемой в лабораторном эксперименте. Эффективность определяют вычислением количества кислорода, которое прореагировало с двухвалентным железом, делением на общее количество кислорода, введенного в стекломассу во время четвертого эксперимента через эти 18 барботеров 150.

В результате вышеуказанных экспериментов пришли к заключению, что редокс-отношение стекла может быть понижено введением газообразного кислорода в стекломассу вместо необходимости добавления СеО2 для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++). Газообразный кислород может быть введен или через барботер, состоящий из пористого жаропрочного блока, или через водоохлаждаемые металлические барботеры. Было замечено, что размер пузырей, производимых газообразным кислородом, намного меньше при использовании барботера, чем водоохлаждаемого барботера. Более точно, размер пузырей от барботеров подобен пузырям, проходящим через стекломассу в лабораторном эксперименте. В случае когда стекло готовят в аппарате производства стекла, показанном на фиг.3, кислород барботируют через стекломассу в камере 94 растворения через барботеры 110 (только один показан на фиг.3), установленные сквозь основание 112 камеры 94 растворения.

Со ссылкой на фиг.2, в другом не ограничивающем осуществлении изобретения кислород для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++) обеспечен увеличением удельного расхода воздуха для горения, то есть газообразного кислорода к топливу или горючим газам в месте сжигания. Отношение воздуха для горения к горючим газам при нормальном сжигании составляет 10,9, определяемое по формуле "общий расход воздуха для горения (воздух для горения во всех местах сжигания), деленный на общий расход горючего газа (горючий газ во всех местах сжигания)". Специалистам ясно, что расход воздуха для горения и горючего газа не распределяется равномерно в каждом из мест сжигания; однако в осуществлении изобретения представляют интерес общий расход воздуха для горения и общий расход горючего газа. Кроме того, специалистам ясно, что газ для горения включает 21% кислорода и остальное главным образом азот. Поэтому нормальное отношение кислорода к топочному газу для горения воздух/горючий газ в огневой печи составляет 2,29 (10,9 общий воздух для горения/общий горючий газ ×0,21 кислорода в воздухе сгорания). В последующем обсуждении "удельный расход воздуха" определен формулой "общий расход воздуха для горения (воздух для горения во всех местах сжигания), деленный на общий расход горючего газа (горючий газ во всех местах сжигания)" и обычно составляет 10,9. "Удельный расход кислорода" для кислород/горючий газ огневой печи определен формулой "общий расход газообразного кислорода (кислород во всех местах сжигания), деленный на общий расход горючего газа (горючий газ во всех местах сжигания)" и обычно составляет 2,29, и "удельный расход кислорода" для воздуха для горения/горючий газ огневой печи определен формулой "общий расход воздуха для горения на относительное содержание кислорода в воздухе для горения, деленный на общий расход горючего газа (горючий газ во всех местах сжигания)" и обычно составляет 2,29. Увеличением удельного расхода воздуха до более 11,0 или удельного расхода кислорода до 2,31, увеличивая общий расход воздуха для горения или общий кислород для горения соответственно, обеспечивается избыток кислорода для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++).

В пятом эксперименте, который проводили в промышленной стекловаренной печи, производящей стекло с низким содержанием железа состава, подобного рассчитанному на компьютеру колонки А в таблице 5, образец стекла отобран и проанализирован; редокс-отношение стекла составляет 0,45. Во время пятого эксперимента газообразный кислород с расходом 3 CFH пропускают через 18 барботеров 150, расположенных в пролете 4 стекловаренной печи 20. Материалы шихты были изменены при использовании доломита с низким содержанием железа для замены части арагонита в стекольной шихте. Доломит увеличивает содержание MgO в стекле, что, как известно в современном уровне техники, увеличивает долговечность стекла. Полагают, что добавление доломита также помогает снизить редокс-отношение стекла, потому что доломит не содержит высоких концентраций углеродных примесей, которые присутствуют в арагоните, и могут действовать как восстанавливающий агент восстанавливая трехвалентное железо (Fe+++) до двухвалентного железа (Fe++).

Подачу воздуха для горения в каждую из 7 горелок 42 на каждой стороне печи 20 увеличивают во время их цикла обжига, увеличивая удельный расход воздуха для горения, от 12,3 до 13,3 ступенчато 0,1-0,4 (увеличение удельного расхода воздуха для горения от 2,58 до 2,79 ступенчато 0,02-0,084) за каждый период в пять дней. Через около 72 часов после увеличения расхода отбирают и анализируют образец стекла. Редокс-отношение образца составляет 0,39. Состав полученного флоат-стекла с низким содержанием железа подобен составу, смоделированному на компьютере, колонка (А) в таблице 5, и содержит 0,0084% масс. (84 ppm) Fe2O3 и 0,0021% масс. (21 ppm) CeO2. LTA стекла (величина пропускания в видимой области) составляет 91,3%, величина TSIR 90,4% и величина TSET 90,7% при фактической толщине около 3,2 мм (0,1254 дюйма). Значение LTA 91,3% является очень высоким пропусканием стекла, которое пригодно для покровных пластин для защиты фотогальванических элементов солнечных коллекторов, производящих электроэнергию и для стеклянных подложек для солнечных зеркал. Из этого пятого эксперимента сделан вывод, что редокс-отношение стекла может быть понижено примерно на 0,06 увеличением удельного расхода воздуха для горения (удельного расхода кислорода для горения).

Специалистам ясно, что увеличение относительного количества кислорода для горения и работе печи при повышенных температурах может увеличить эмиссию NOx. Это может контролироваться снижением температуры печи и/или соответствующим оборудованием для контроля эмиссии. Изобретение не ограничено рабочей температурой печи и/или использованием систем контроля эмиссии.

Из вышесказанного можно понять, что увеличение удельного расхода воздуха для горения (удельный расход кислорода для горения) обеспечивает кислород в стекломассе для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++). Следует понимать, что изобретение не ограничено определенной величиной относительного количества кислорода; однако предпочтительно удельный расход кислорода для горения составляет 2,31 (удельный расход воздуха для горения 11,0), более предпочтительно удельный расход кислорода для горения составляет 2,63 (удельный расход воздуха для горения 12,5), и наиболее предпочтительно удельный расход кислорода для горения составляет 2,71 (удельный расход воздуха для горения 12,9). Кроме того, следует понимать, что барботирование кислорода через стекломассу обеспечивает кислород в стекломассе для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++). В одном не ограничивающем осуществлении изобретения и как обсуждено выше, 2400 CF за 24 часа кислорода на 7564 кубических фута стекломассы (0,32 CF за 24 часа на кубический фут стекломассы) равно около 0,01% CeO2 на основе обеспечения эквивалентного снижения редокс-отношения стекла. Кроме того, следует понимать, что увеличение удельного расхода воздуха для горения (удельный расход кислорода для горения) при барботировании кислорода через стекломассу увеличивает количество кислорода в стекломассе для окисления двухвалентного железа (Fe++) до трехвалентного железа (Fe+++) и может быть использовано для устранения чрезмерного увеличения удельного расхода воздуха для горения (удельный расход кислорода для горения), уменьшая таким образом экологические проблемы.

На основе вышеизложенного изобретение может быть осуществлено для изготовления солнцезащитных покровных пластин и для солнечных зеркал, например стекла с низким содержанием железа, включающего компоненты в диапазоне, указанном в таблице 6, и свойствами, обсужденными далее.

LTA стекол таблицы 6 при толщине стекла 5,5 миллиметров равно или более 85%, или равно или более 87%, или равно или более 90%; TSIR равно или более 85%, или равно или более 87%, или равно или более 90%, или равно или более 91%, и TSET равно или более 89%, или равно или более 90%, или равно или более 91%. Спектральные свойства стекла изменяются при изменении редокс-отношения и/или изменении содержания Fe2O3 (общее железо), как обсуждено выше.

Кроме того, на основе вышеизложенного изобретение может быть осуществлено для производства стекла для промышленных и жилых зданий, мебели и приборов, а также для наземных, надводных и подводных и космических применений, например стекло с высоким содержанием железа, включающее компоненты в диапазоне, указанном в таблице 7, и свойствами, обсужденными далее.

LTA стекол таблицы 7 при толщине стекла 5,5 миллиметров равно или более 85%, или равно или более 87%, или равно или более 90%; TSIR равно или более 85%, или равно или более 87%, или равно или более 89%, или равно или более 90%, и TSET равно или более 88%, или равно или более 89%, или равно или более 90%. Спектральные свойства стекла изменяются при изменении редокс-отношения и/или изменении содержания Fe2O3 (общее железо), как обсуждено выше.

Вышеуказанные стекла предпочтительно, но без ограничения изобретения, изготавливают на оборудовании для производства стекла, подобном, но не ограниченным типом, показанным на фиг.1 и 2. Вышеуказанное стекло может быть изготовлено на оборудовании для производства стекла с вакуумной зоной осветления, например подобном, но не ограниченным типом, показанном на фиг.3, снижением содержания SO3 до менее 0,010% масс., как обсуждено выше.

Специалистам ясно, что могут быть проведены модификации изобретения, не отступая от концепций, раскрытых в предшествующем описании. Соответственно, отдельные осуществления, подробно описанные в заявке, являются только иллюстративными и не ограничивают объем притязаний изобретения, которые представлены во всей полноте в прилагаемой формуле изобретения и ее любых эквивалентах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТИЙСОДЕРЖАЩЕЕ СТЕКЛО С ВЫСОКИМ СОДЕРЖАНИЕМ ОКИСЛИТЕЛЬНОГО ЖЕЛЕЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2580857C1 |

| СТЕКЛО С ВЫСОКОЙ ПРОПУСКАЮЩЕЙ СПОСОБНОСТЬЮ | 2011 |

|

RU2634872C1 |

| НАТРИЕВО-КАЛЬЦИЕВО-СИЛИКАТНОЕ СТЕКЛО С ВЫСОКИМ КОЭФФИЦИЕНТОМ ПРОПУСКАНИЯ ВИДИМОГО СВЕТА | 2020 |

|

RU2816148C1 |

| МАЛОЖЕЛЕЗИСТОЕ ВЫСОКОПРОПУСКАЮЩЕЕ ФЛОАТ-СТЕКЛО ДЛЯ ПРИМЕНЕНИЯ В СОЛНЕЧНЫХ ЭЛЕМЕНТАХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2443642C2 |

| ЗЕЛЕНОЕ СТЕКЛО, ПОГЛОЩАЮЩЕЕ ИНФРАКРАСНОЕ И УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ | 1993 |

|

RU2094402C1 |

| СПОСОБЫ ПРОИЗВОДСТВА ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА "СТЕСА" ЗЕЛЕНОВАТО-ГОЛУБОГО, ГОЛУБОГО, ЯНТАРНОГО, БРОНЗОВОГО, СЕРОГО, СИРЕНЕВОГО И РОЗОВОГО ЦВЕТОВ | 1998 |

|

RU2136619C1 |

| ЗЕЛЕНОЕ СТЕКЛО | 1990 |

|

RU2067559C1 |

| СИНЕЕ СТЕКЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2696742C1 |

| НАТРИЕВО-КАЛЬЦИЕВО-СИЛИКАТНОЕ СТЕКЛО С НЕЙТРАЛЬНОЙ ОКРАСКОЙ | 1994 |

|

RU2118616C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕЛЕНОГО ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА ДЛЯ ТРАНСПОРТА И СТРОИТЕЛЬСТВА | 2012 |

|

RU2514868C1 |

Изобретение относится к способу снижения редокс-отношения стекломассы. Натриево-кальциевое силикатное стекло для покровных пластин солнечного коллектора и солнечных зеркал с общим содержанием железа менее 0,010% масс. в пересчете на Fe2O3 имеет редокс-отношение менее 0,350 СеO2 и обладает спектральными свойствами, включающими пропускание в видимой области и общее пропускание инфракрасного диапазона солнечного света более 90% при толщине 5,5 миллиметров, и уменьшенной соляризацией. Стекло получают нагреванием ванны с расплавом натриево-кальциевого силикатного стекла смесью воздуха для горения и горючего газа с удельным расходом воздуха для горения более 11 или удельным расходом кислорода для горения более 2,31. Через ванну стекломассы барботируют кислород. Кислород окисляет двухвалентное железо до трехвалентного железа для снижения редокс-отношения. Техническим результатом изобретения является повышение пропускания и снижение поглощения стекла в видимом и ИК-диапазоне. 3 н. и 10 з.п. ф-лы, 3 ил., 7 табл.

1. Способ снижения редокс-отношения натриево-кальциевого силикатного стекла, включающий:

нагревание ванны с расплавом натриево-кальциевого силикатного стекла, содержащего двухвалентное железо (Fe++) и трехвалентное железо (Fe+++), причем ванну со стекломассой нагревают горящей смесью газа для горения и горючего газа, выходящих из одной или большего числа горелок, в котором поток газа для горения превышает количество газа для горения, необходимого для сжигания горючего газа, так, что избыток кислорода в газе для горения окисляет двухвалентное железо до трехвалентного железа для снижения редокс-отношения и удельный расход кислорода для горения в горящей смеси составляет более 2,31, причем отношение кислорода к топливу определяют следующим образом:

полный поток газа для горения во всех горелках, умноженный на процент кислорода в газе для горения, разделенный на полный поток топливного газа во всех горелках.

2. Способ по п.1, в котором удельный расход кислорода находится в диапазоне 2,31-2,71 или составляет более 2,63, предпочтительно более 2,71.

3. Способ по п.1, в котором стекломасса дополнительно содержит более 0 и менее 0,0800% масс. CeO2.

4. Способ по п.1, в котором содержание CeO2 составляет менее 0,0025% масс.

5. Способ по п.1, в котором содержание CeO2 находится в диапазоне более 0 и равно или менее 0,0025% масс. и редокс-отношение равно или менее 0,350.

6. Способ по п.1, дополнительно включающий контролируемое охлаждение части ванны стекломассы для получения стекла, в котором общее содержание в стекле железа в пересчете на Fe2O3 составляет 0,005-0,120% масс., редокс-отношение менее 0,550, причем содержание в стекле CeO2 менее 0,0025% масс. и спектральные свойства стекла, измеренные при в толщине 5,5 миллиметров, включают:

пропускание в видимой области более 85%, предпочтительно более 87%, измеренное с использованием стандартного источника света С.I.E. "А" с углом наблюдения 2° в диапазоне длин волн 380-770 нанометров;

общее пропускание инфракрасного диапазона солнечного света более 87%, предпочтительно более 89%, измеренное в диапазоне длин волн 775-2125 нанометров,

общее пропускание солнечной энергии более 89%, предпочтительно более 90%, измеренное в диапазоне длин волн 300-2500 нанометров, причем общее пропускание инфракрасного диапазона солнечного света и общее пропускание солнечной энергии вычислены с использованием данных для коэффициента воздушной массы Перри Муна (Parry Moon), равного 2,0, для прямого солнечного излучения и данных для коэффициента воздушной массы ASTM, равного 1,5, для глобального солнечного излучения соответственно и интегрированы с использованием правила прямоугольника и правила трапеции соответственно.

7. Способ по п.6, в котором спектральные свойства включают:

пропускание в видимой области более 90%;

общее пропускание инфракрасного диапазона солнечного света более 90%.

8. Способ по п.7, в котором общее содержание железа в пересчете на Fe2O3 составляет 0,005-0,025% масс. и редокс-отношение менее 0,350.

9. Способ по п.1, дополнительно включающий пропускание газообразного кислорода через ванну стекломассы, причем направление потока газообразного кислорода идет по направлению от основания ванны стекломассы к верхней части ванны.

10. Способ получения натриево-кальциевого стекла со сниженным редокс-отношением, включающий снижение редокс-отношения, осуществляемое способом по любому из пп.1-9.

11. Натриево-кальциевое силикатное стекло со сниженным редокс-отношением, полученное способом по п.10.

12. Стекло по п.11, содержащее:

причем стекло содержит менее 0,0025% масс. CeO2 и спектральные свойства стекла, измеренные при толщине 5,5 миллиметров, включают:

пропускание в видимой области более 85%, предпочтительно более 87%, измеренное с использованием стандартного источника света С.I.E. "А" с углом наблюдения 2° в диапазоне длин волн 380-770 нанометров;

общее пропускание инфракрасного диапазона солнечного света более 87%, предпочтительно более 89%, измеренное в диапазоне длин волн 775-2125 нанометров,

общее пропускание солнечной энергии более 89%, предпочтительно более 90%, измеренное в диапазоне длин волн 300-2500 нанометров, причем общее пропускание инфракрасного диапазона солнечного света и общее пропускание солнечной энергии вычислены с использованием данных для коэффициента воздушной массы Перри Муна (Parry Moon), равного 2,0, для прямого солнечного излучения и данных для коэффициента воздушной массы ASTM, равного 1,5, для глобального солнечного излучения соответственно и интегрированы с использованием правила прямоугольника и правила трапеции соответственно.

13. Стекло по п.12, в котором спектральные свойства включают:

пропускание в видимой области более 90% и общее пропускание инфракрасного диапазона солнечного света более 90%.

| US 20080085827 A1,10.04.2008 | |||

| US 4634461 A, 06.01.1987 | |||

| МАСКИРУЮЩЕЕ СТЕКЛО (ВАРИАНТЫ), ПЛОСКИЙ ЛИСТ СТЕКЛА (ВАРИАНТЫ), АВТОМОБИЛЬНЫЙ ОКОННЫЙ БЛОК | 1998 |

|

RU2186743C2 |

| US 4599100 A, 08.07.1986 | |||

| Способ защиты турбины при отключении генератора от сети | 1985 |

|

SU1281687A1 |

Авторы

Даты

2014-12-27—Публикация

2009-11-16—Подача