Область техники, к которой относится изобретение

Настоящее изобретение описывает натриево-кальциевое силикатное стекло с высоким коэффициентом пропускания видимого света, главным образом, для его использования в архитектуре в любом виде (для интерьеров, экстерьеров и остекления, с покрытием или без него), но без ограничения использования в других применениях, таких как автомобильная промышленность или бытовая техника, которое имеет коэффициент пропускания видимого света, по меньшей мере, 89%, доминирующую длину волны (DW) около 490 - 505 нанометров и чистоту (Pe) не более 1% для контрольной толщины 5,66 мм.

Описание известного уровня техники

Бесцветное стекло имеет большое значение в архитектуре из-за его основных характеристик, таких как высокая чистота и высокая точность передачи цветов, видимых через стекло. Оно обычно используется в мебели, витринах, экстерьерах и интерьерах. Даже при использовании толстого стекла оно сохраняет высокий коэффициент пропускания видимого света.

Требуется бесцветное стекло с высоким коэффициентом пропускания видимого света, чтобы добиться более точного отображения объектов, видимых через стекло, при меньших затратах, чем обычные коммерческие стекла.

Композиция бесцветного стекла может быть изготовлена различными способами. В определённых обстоятельствах бесцветное стекло производится с использованием сырья с низким содержанием оксида железа. В некоторых стёклах используют оксид олова, нитрат натрия и/или оксид церия в качестве восстановителей или окислителей для достижения определённого редокс-отношения, а также кобальт и хром в качестве красителей. Другие бесцветные стекла не имеют в составе шихты сульфата натрия, чтобы избежать образования полисульфида и его желтоватой окраски, а в других в качестве обесцвечивающего вещества используется оксид церия.

Доломит представляет собой безводный карбонатный минерал, состоящий из карбоната кальция и магния. Этот минерал кристаллизуется в тригонально-ромбоэдрической системе, образуя окрашенные кристаллы. В твёрдой форме могут существовать анкерит с преобладанием железа и кутногорит с преобладанием марганца, где небольшое количество железа в структуре создаёт оттенок кристалла от жёлтого до коричневого.

Железо можно найти в стекле (натрий-кальций-диоксид кремния) в двух различных степенях окисления: Fe2+ в виде оксида железа (FeO) и Fe3+ в виде оксида железа (Fe2O3). Каждый ион обладает разными свойствами. Ион двухвалентного железа имеет широкую и сильную полосу поглощения с центром при 1050 нм, что приводит к уменьшению пропускания инфракрасного излучения. Кроме того, эта полоса распространяется на видимую область, уменьшая светопропускание и придавая стеклу голубоватый оттенок. Ион трёхвалентного железа имеет сильную полосу поглощения, расположенную в ультрафиолетовой области, что препятствует его прохождению через стекло, и, кроме того, он имеет две слабые полосы в видимой области, расположенные между 420 и 440 нм, которые вызывают небольшое снижение пропускания света. и желтоватую окраску стекла.

Баланс между оксидами двухвалентного и трёхвалентного железа оказывает прямое влияние на цветовые характеристики и пропускание стекла.

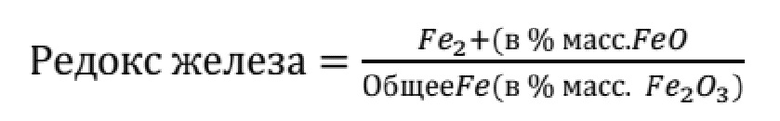

Термин «редокс железа» означает количество железа в двухвалентном состоянии (в пересчете на FeO), делённое на количество общего железа (в пересчете на Fe2O3). Это означает, что чем большее количество ионов трёхвалентного железа (Fe3+) присутствует в стекле, тем больше будет увеличиваться поглощение ультрафиолетового излучения и пропускание света; а также желтоватый оттенок; но, если содержание иона двухвалентного железа (Fe2+) увеличится в результате химического восстановления Fe2O3, увеличится поглощение инфракрасного излучения, но уменьшится поглощение ультрафиолетового излучения, а также светопропускание.

Fe3+ (жёлтый) ↔ Fe2+ (синий) [жёлтый + синий = зеленый]

2Fe2O3 ↔ 4FeO + О2

Изменение концентрации FeO по отношению к Fe2O3 приводит к изменению цвета стекла. Смещение цвета можно изменить от жёлтого до зелёного и от синего до янтарного.

Начиная с синего, янтарная окраска стекла обусловлена образованием полисульфида железа в условиях высокого редокс-отношения. Цвет изменяется следующим образом (согласно результатам эксперимента):

Жёлтый - Низкий редокс (0,12) - Высокое пропускание света (высокое содержание ионов двухвалентного железа)

Жёлтый - Зелёный (0,16)

Зелёный - Желтоватый (0,20)

Зелёный (0,25 типичное значение зелёного стекла)

Голубовато-зелёный (0,29)

Зеленовато-синий (0,35)

Синий (0,50)

Оливково-зелёный (0,60)

Кремовый (0,65)

Янтарный - Высокий редокс (0,75) - Низкое пропускание света (низкое содержание ионов двухвалентного железа).

Чтобы контролировать баланс между оксидом двухвалентного железа и оксидом трёхвалентного железа, необходимо выбрать состав шихты и атмосферу плавления. В первом случае корректируется концентрация восстановителей, таких как оксид углерода и оксид олова, и окислителей, таких как сульфат натрия. Что касается условий плавки, то необходимо регулировать атмосферу печи, изменяя избыток кислорода и регулируя факел при горении; в зависимости от термических характеристик и требуемого оттенка стекла.

Сульфат натрия (Na2SO4) добавляют в шихту в качестве сырья. Он используется главным образом в качестве средства для устранения пузырьков в качестве высокотемпературного осветлителя, способствует массопереносу, растворяет свободный диоксид кремния на поверхности стекла, уменьшает количество твёрдых включений.

С другой стороны, сульфат натрия обладает окислительными свойствами, поэтому в смесь обычно добавляют небольшое количество углерода, чтобы предотвратить нежелательное окисление и в то же время снизить температуру реакции.

Во время изготовления стекла, Na2SO4, который является основным источником серы в стекле, превращается в SO3, который контролирует превращение Fe2O3 в FeO. Однако SO3, присутствующий в конечном стекле, не влияет на способность стекла пропускать видимый свет. Количество SO3, растворённого в стекле, уменьшается, если оно имеет:

1. Более низкое содержание (пропорционально) сульфата натрия.

2. Более подходящие условия плавления.

3. Большее время плавления.

4. Среда в печи с более сильным окислительным действием.

5. Большее восстановление железа до оксида двухвалентного железа (больше Fe2+, меньше Fe3+) с достижением как минимум 70 - 75% Fe2+.

Поэтому количество и воздействие SO3 в шихте стекла должны быть сбалансированы в соответствии с количеством углерода, присутствующего в шихте стекла.

Кроме того, общеизвестно, что содержание SO3 в шихте стекла должно находиться в определённых критических пределах, поскольку более низкие количества SO3 в шихте стекла будут влиять на осветление, т.е. на способность устранять пузырьки в плавильной печи.

Первым восстановителем является диоксид олова (SnO2), как указано D. Benne (Д. Бенне) и др. в статье “The effect of alumina on the Sn2+/Sn4+ redox equilibrium and the incorporation of tin in Na2O/Al2O3/SiO2 melts” Journal of Non-Crystalline Solids. 337,2004, 232–240. Олово при контакте с расплавленным стеклом диффундирует в стекло в окисленном виде, а также взаимодействует с другими поливалентными элементами, такими как железо или хром, причём при высокой температуре олово присутствует в восстановленном состоянии Sn2+ и в окисленном состоянии, Sn4+, находясь в равновесии с растворённым кислородом расплава.

Sn4+ + O2-↔ Sn2+ + 1/2O2

Вышеупомянутое относится к способности олова передавать 2 электрона железу. Реакция протекает вначале при нагревании олова при варке стекла и восстановлении:

Sn4+ ↔ Sn2+ + 2e-

Затем ион Sn2+ + 2e- во время фазы охлаждения восстанавливает два иона трёхвалентного железа Fe3+ до двух ионов двухвалентного железа Fe2+.

Sn2+ + 2Fe3+ + 2e- ↔ Sn4+ + 2Fe2+

Частично равновесие редокс-отношения достигается с использованием восстанавливающего материала, такого как углерод. Этот материал присутствует в виде обычного угля или графита с низким содержанием железа и взаимодействует с железом и серой. В больших количествах углерод взаимодействует с железом, восстанавливая его до Fe2+, который может образовывать сульфиды железа, придавая стеклу янтарную окраску.

Оксид титана также действует как краситель и при использовании в сочетании с Fe2O3. Наиболее устойчивой формой титана в стёклах является четырёхвалентный (Ti4+). В статье M. D. Beals, "Effects of Titanium Dioxide in Glass", The glass industry, September 1963, pp. 495 - 531, автор описывает интерес, проявленный к диоксиду титана как составной части стёкол. Эффекты, вызванные использованием диоксида титана, включали комментарии о том, что TiO2 значительно увеличивает показатель преломления, увеличивает поглощение света в ультрафиолетовой области и снижает вязкость и поверхностное натяжение. Из данных об использовании диоксида титана в эмалях они отметили, что TiO2 повышает химическую стойкость и действует как флюс. Бесцветные стёкла, содержащие диоксид титана, встречаются во всех распространённых стеклообразующих системах (бораты, силикаты, фосфаты).

Различные области стеклообразования для систем, содержащих диоксид титана, не группируются в одном месте, так как организация обсуждения основана больше на свойствах, чем на использовании стекол, содержащих диоксид титана, или только на их строении.

Имеется литература по композициям цветного стекла с характеристиками поглощения инфракрасного и ультрафиолетового излучения. W.A. Weyl в книге «Coloured Glasses, Society of Glass Technology», reprinted 1992, описывает разнообразные теории цвета в стёклах, связанные с современными взглядами на структуру и строение стекла. В этой книге описано применение хрома и его соединений для окрашивания стекол. В стекольной промышленности хром добавляют в сырьё для получения изумрудно-зеленого цвета, характерного для Cr3+. Хром может присутствовать в виде Cr6+ или CrO42- для получения светло-жёлтого цвета, а также в виде Cr2+ для получения изумрудно-зелёного цвета.

C.R. Bamford описывает в книге «Colour Generation and Controlin Glass, Glass Science and Technology», Elsevier Science Publishing Co., Amsterdam, 1977; принципы, методы и приложения, касающиеся окрашивания стекла. В этой книге автор считает, что три элемента определяют цвет света, пропускаемого стеклом, а именно: цвет падающего света, взаимодействие стекла с этим светом и взаимодействие проходящего света с глазом наблюдателя. Процедуры требуют данных спектрального пропускания стекла при соответствующей толщине стекла и соответствующем угле обзора.

В статье Gordon F. Brewster et al., “The color of iron containing glasses of varying composition”, Journal of the Society of Glass Technology, New York, USA, April 1950, pp. 332 - 406, авторы обсуждают изменения цвета, вызванные систематическими изменениями состава железосодержащих силикатных и бессиликатных стёкол, оцениваемых с точки зрения наблюдаемого цвета, спектрального пропускания и цветности.

Другие статьи также описывают важность равновесия между оксидами двухвалентного и трёхвалентного железа в стёклах, такие как статья, написанная; N.E. Densem (Н.Э. Денсем); “The equilibrium between ferrous and ferric oxides in glasses”; Journal of the Society of Glass Technology, Glasgow, England, May 1937, pp. 374 - 389; J.C. Hostetter и Х. С.Робертсом H. S. Roberts, “Note on the dissociation of Ferric Oxide dissolved in glass and its relation - the color of iron-bearing glasses”; Journal of the American Ceramic Society, USA, September, 1921, pp. 927-938.

US № 4,792,536 (Pecoraro et al.), который включён в описание ссылкой, относится к композиции синего стекла, в которой используются восстановительные условия для повышения содержания двухвалентного состояния в оксиде железа; стекло с непрозрачным голубым оттенком, содержанием, по меньшей мере, 0,45% масс. железа, в виде Fe2O3, имеющим, по меньшей мере, 35 процентов железа в двухвалентном состоянии, в виде FeO, и коэффициент пропускания видимого света предпочтительно, по меньшей мере, 70 процентов. В этом патенте также описаны композиции натриево-кальциевого силикатного стекла с низким и с высоким содержанием железа и высоким редокс-отношением, полученного многостадийной плавкой и вакуумным осветлением или в обычной системе изготовления флоат-стекла.

US № 6,313,053 (Shelestak), который включён в описание ссылкой, раскрывает долю в красителе железа, кобальта и, необязательно, хрома, используемого для получения стекла с искомыми синим цветом и спектральными свойствами, Fe2O3 около 0,40 - 1,0%, CoO около 4 - 40 ч./млн, а в некоторых случаях Cr2O3 присутствует в количестве от 0 до около 100 ч./млн, с редокс от более 0,35 до около 0,60 и пропусканием света, по меньшей мере, 55 процентов при толщине около 0,154 дюйма, другие компоненты включённые в композицию составляют SO3 до около 0,3% масс., Nd2O3 около 0 - 0,5%, ZnO около 0 - 0,5%, Se около 0 - 3 ч./млн, MnO2 около 0 - 0,1% масс., CeO2 около 0 - 1,0% масс., TiO2 около 0 - 0,5% масс. и SnO2 около 0 - 2,0% масс. В этом патенте также описаны доступные в настоящее время способы изготовления стёкол с ограничениями, в частности, поддержанием редокс-отношения стёкол в диапазоне 0,02 - 0,06.

US № 2007/0213197 A1 (Boulos et al.), которая включена в описание ссылкой, раскрывает композицию цветного стекла, предложенную с составом красителей, который включает 0,4 - 0,6% масс. Fe2O3, 0,18 - 0,28% масс. FeO, 0,05 - 0,3% масс. MnO2 и 0 - 8 ч./млн CoO для регулировки бирюзового цвета с доминирующей длиной волны 489,2 нм +/- 1,2 нм, редокс-отношением в диапазоне около 0,40 - 0,58 и условной чистотой цвета 7% +/- 1% и коэффициентом пропускания инфракрасного излучения в диапазоне 16 - 29% при толщине 4,0 мм.

US № 5,030,594 (Heithoff), который включён в описание ссылкой, раскрывает бесцветное стекло с коэффициентом пропускания света более 87 процентов, полученное с синей окраской края, изготовленное многостадийной системой плавки и вакуумного осветления. В составе этого стекла используется очень небольшое количество оксида железа и долей двухвалентного железа, по меньшей мере, 0,4, содержание сульфата натрия ограничено 0,05% в пересчёте на SO3, а материалы шихты не содержат известняка и доломита, а вместо этого содержат арагонит.

В US № 6,218,323 (Bretschneider et al.), который включён в описание ссылкой, предлагается стекло нейтрального цвета, с содержанием красителя 0,1 - 1 ч./млн СоО, ≤0,03% масс. Fe2O3 и ≤0,4 FeO/Fe2O3, предпочтительно 0,3, используется основной состав сода-известняк-диоксид кремния, это стекло имеет светопропускание (осветитель D 65 по DIN 67 507), по меньшей мере, 89% при эталонной толщине 4 мм.

В US № 6,962,887 (Heithoff), который включён в описание ссылкой, описано бесцветное стекло с синей окраской по краям, изготовленное в кислородно-топливной безвакуумной системе изготовления флоат-стекла, причём этот патент включает долю красителя Fe2O3 0 - 0,02% масс. CoO 0 - 5 ч./млн, Nd2O3 0 - 01% масс. и CuO 0 - 0,03% масс. и остаточной серы менее или равную 0,11% масс. SO3 с редокс в диапазоне 0,3 - 0,6, где окислитель включает, по меньшей мере, одно соединение из нитрата натрия и оксида церия. Полученное стекло имеет доминирующую длину волны в диапазоне 485 - 505 нм при эквивалентной толщине 5,5 мм, наблюдаемой со стороны края.

US 6,548,434 (Nagashima), который включён в описание ссылкой, предлагает прозрачное стекло с высоким пропусканием света, включающее в качестве красящих компонентов в массовых процентах менее 0,06% Fe2O3, 0,5 - 5 ч./млн CoO; и 0 - 0,45% CeO2; при этом отношение FeO к общему железу (Fe2O3) составляет менее 40%; и при этом стекло имеет доминирующую длину волны 470 - 495 нм при толщине 10 мм для светло-голубой окраски или доминирующую длину волны 560 - 585 нм для нейтрального серого или бронзового оттенка. Также это стекло содержит 0,05 - 0,25% SO3 и содержит 0,001 - 1% масс., по меньшей мере, одного оксида тяжёлого элемента из группы Y, La, Zr, Hf, Nb, Ta, W, Zn, Ga, Gc и Sn. для предотвращения образования NiS.

В US 8,361,915 (Cid-Aguilar et al.), который включён в описание ссылкой, предлагается бесцветное стекло, содержащее в массовых процентах около 0,005 - 0,08% масс. оксида трёхвалентного железа, около 0,00002 – 0,0004% масс. Se, около 0,00003 - 0,0010% масс. СоО, около 0 - 0,01% масс. CuO, около 0 - 0,6 CeO2, около 0,02 - 1,0 TiO2 и около 0 - 2 NaNO3, бесцветное стекло имеет коэффициент пропускания видимого света, по меньшей мере, 87%; коэффициент пропускания ультрафиолетового излучения, по меньшей мере, 85%; и пропускание солнечного света не более 90%.

В US № 8,962,503 (Nagai et al.), который включён в описание ссылкой, предлагается цветная стеклянная пластина, в которой процентное содержание общей серы в пересчёте на SO3 составляет 0,025 - 0,065%, а общее содержание железа в пересчёте на Fe2O3 составляет 0,001 - 5,0%. и общее содержание олова в пересчёте на SnO2 0,001 - 5,0%, при этом проходящий свет имеет синий или зелёный цвет.

В US № 10,011,521 В2 (Nagai et al.), который включён в описание ссылкой, описано цветное стекло с использованием Fe2O3 в качестве основного красителя, обеспечивающего голубой или зелёный проходящий свет в количестве 0,001 - 5,0% в пересчёте на общее количество железа Fe2O3, основное использование SO3 заключается в применении в качестве осветлителя при варке стекла с долей общей серы от 0,005 до менее 0,025% для толщины 4 мм; SnO2 в этом стекле используется в качестве буферного агента для окислительно-восстановительной реакции железа и серы, с общей долей олова 0,001 - 5,0%. Стёкла по этому патенту имеют пропускание солнечного света Te не более 65%, коэффициент пропускания света Tv (для источника света A, поле зрения 2°), по меньшей мере, 60% для стекла толщиной 4 мм, как определено в JIS R3106 (1998).

Было бы целесообразным получить натриево-кальциевое силикатное стекло с высоким коэффициентом пропускания видимого света. Кроме того, было бы целесообразным разработать способы изготовления натриево-кальциево-силикатных стёкол с низким содержанием железа, которые можно было бы использовать независимо от типа нагревательной системы или печи, используемых для плавки материалов шихты, и устранить ограничения, связанные с ними.

Краткое изложение существа изобретения

В соответствии с настоящим изобретением предложено стекло или стеклянный лист, являющееся натриево-кальциево-силикатным стеклом с высоким коэффициентом пропускания видимого света (LtC), по меньшей мере, 89%; с доминирующей длиной волны (DW) около 490 - 505 нм и чистотой (Pe) не более 1% при контрольной толщине 5,66 мм. Состав стекла, включает 0,02 - 0,06% масс. общего оксида железа (Fe2O3); 0,006 - 0,02% масс. FeO (оксид двухвалентного железа), редокс-отношение около 0,30 - 0,55 (FeO/Fe2O3); около 0,3 - 10 ч./млн Cr2O3; около 50 - 500 ч./млн TiO2; около 10 - 500 ч./млн SnO2; и критическое количество около 0,10 - 0,25% масс. SO3.

Основная цель настоящего изобретения состоит в том, чтобы предложить композицию бесцветного стекла с высоким коэффициентом пропускания видимого света.

Другая цель настоящего изобретения состоит в том, чтобы предложить недорогое бесцветное стекло. Это может быть достигнуто за счёт использования сырья с низким содержанием железа, такого как доломит с низким содержанием железа, и смеси бесцветного стеклобоя и стеклобоя с низким содержанием железа для достижения соответствующего баланса концентраций красителей, таких как Cr2O3, TiO2 и Fe2O3.

Другой вариант достижения требуемых свойств заключается в частичной замене сырья с низким содержанием железа обычным сырьём, за исключением доломита с низким содержанием железа, в котором концентрации красителей, таких как Cr2O3, TiO2 и Fe2O3 могут быть получены путем использования обычного песка, в котором эти оксиды присутствуют в виде примесей.

Дополнительные неограничивающие осуществления или аспекты представлены и описаны в следующих пунктах.

Пункт 1: Бесцветное стекло, имеющее состав натриево-кальциево-силикатного стекла, включающий: общее железо (Fe2O3) 0,02 - 0,06% масс.; двухвалентное железо (FeO) 0,006 - 0,02% масс.; редокс-отношение (FeO/Fe2O) около 0,30 - 0,55% масс.; Cr2O3 около 0,3 - 10 ч./млн; TiO2 около 50 - 500 ч./млн; SnO2 около 10 - 500 ч./млн; и SO3 около 0,10 - 0,25% масс.

Пункт 2: Бесцветное стекло по пункту 1, в котором низкое содержание оксида железа достигается путём частичной замены обычного сырья сырьём с низким содержанием железа и/или полной заменой обычного доломита доломитом с низким содержанием железа, с максимальной концентрацией оксида железа 0,020% масс.

Пункт 3: Бесцветное стекло по пункту 1 или 2, имеющее коэффициент пропускания видимого света (LtC), по меньшей мере, 89%, доминирующую длину волны (DW) около 490 - 505 нанометров и чистоту (Pe) не более 1%, при этом стекло имеет толщину в диапазоне 2 - 19 мм.

Пункт 4: Бесцветное стекло по любому из пунктов 1 - 3, причём бесцветное стекло имеет коэффициент пропускания видимого света (LtC), по меньшей мере, 89%, с доминирующей длиной волны (DW) около 490 - 505 нанометров и чистотой (Pe) не более 1% при контрольной толщине стекла около 5,6 мм и не более 25 мм.

Пункт 5: Бесцветное стекло по любому из пунктов 1 - 4, причём толщина стекла составляет 1,0 - 25 мм, предпочтительно 2,0 - 19 мм, более предпочтительно 2,0 - 10 мм, наиболее предпочтительно 2,0 - 6,0 мм.

Пункт 6: Бесцветное стекло по любому из пунктов 1 - 5, причём стекло представляет собой плоский стеклянный лист.

Пункт 7: Способ изготовления бесцветного стекла с использованием обычной системы получения безвакуумного флоат-стекла, включающий: подготовку шихты стекла, в котором шихта стекла содержит доломит с низким содержанием железа в диапазоне 5 - 20% масс., и при этом доломит с низким содержанием железа имеет максимальное общее содержание железа, в пересчёте на Fe2O3, равное 0,030% масс., предпочтительно максимальное общее содержание железа 0,025% масс., более предпочтительно максимальное общее содержание железа 0,022% масс., наиболее предпочтительно максимальное общее содержание железа 0,020% масс.; плавление шихты стекла для получения расплавленного стекла; подачу расплавленного стекла в ванну с расплавленным оловом; перемещение расплавленного стекла по поверхности ванны с расплавленным оловом при управляемом охлаждении расплавленного стекла и приложении усилия к расплавленному стеклу для получения стекла требуемой толщины и требуемой ширины; и удаление стекла из ванны с расплавленным оловом.

Пункт 8: Способ по пункту 7, в котором стадия плавления происходит в печи с зоной горения, при этом печь представляет собой печь, работающую на воздухе, или печь, работающую на кислороде, и котором горение регулирует редокс-отношение в стекле (FeO/Fe2O3) около 0,30 - 0,55% масс.

Пункт 9: Способ по пунктам 7 или 8, в котором способ дополнительно включает смешивание доломита с низким содержанием железа со стеклобоем, песком, кальцинированной содой, известняком, сульфатом натрия, углём или графитом или их комбинацией.

Пункт 10: Способ по любому из пунктов 7 - 9, в котором доломит с низким содержанием железа дополнительно содержит оксид кальция и оксид магния.

Пункт 11: Способ по любому из пунктов 7 - 10, в котором редокс-отношение регулируют восстановителями, такими как оксид углерода и оксид олова, и окислителями, такими как сульфат натрия.

Пункт 12: Способ по любому из пунктов 7 - 11, в котором бесцветное стекло включает:

причем лист бесцветного стекла, имеет коэффициент пропускания видимого света (LtC), по меньшей мере, 89%, с доминирующей длиной волны (DW) около 490 - 505 нм и чистотой (Pe) не более 1%, при этом стекло имеет толщину 2 - 19 мм.

Пункт 13: Способ по любому из пунктов 7 - 12, в котором доломит с низким содержанием железа содержит максимум 0,020% масс. общего железа в виде Fe2O3.

Пункт 14: Способ по любому из пунктов 7 - 13, дополнительно включающий регулирование содержания кислорода или воздуха в печи для получения стекла, имеющего редокс-отношение (FeO/Fe2O3) 0,30 - 0,55.

Пункт 15: Способ по любому из пунктов 7 - 14, в котором указанный доломит с низким содержанием железа дополнительно включает 5 - 15% масс. СаО и 2 - 10% масс. MgO.

Пункт 16: Способ по любому из пунктов 7-15, в котором в способе изготовления стекла заменяют одну часть шихты стекла на другую часть шихты стекла путём изменения массового процента олова и/или соединения, содержащего олово, для изменения массовой доли общего железа в пределах диапазона, установленного для изменяемой части шихты стекла.

Пункт 17: Способ по любому из пунктов 7 - 16, в котором шихта стекла дополнительно включает сырьевой материал с низким содержанием железа, выбранный из группы, состоящей из песка с низким содержанием железа, кальцита с низким содержанием железа, стеклобоя с низким содержанием железа, графита с низким содержанием железа и их комбинации.

Пункт 18: Способ по любому из пунктов 7 - 17, в котором способ дополнительно включает использование углерода и оксида олова в качестве восстановителей.

Пункт 19: Способ по любому из пунктов 7 - 18, в котором способ дополнительно включает использование сульфата натрия в качестве окислителя.

Пункт 20: Способ формования бесцветного стекла с использованием обычной системы получения безвакуумного флоат-стекла, включающий: приготовление шихты стекла; плавление стекла для получения массы расплавленного стекла; подачу расплавленного стекла в ванну с расплавленным оловом; перемещение расплавленного стекла по поверхности ванны с расплавленным оловом при управляемом охлаждении стекла и приложении усилия к стеклу для получения стекла требуемой толщины и требуемой ширины; и удаление стекла из ванны с расплавленным оловом, в которой стекло получают с использованием исходных материалов по отдельности или в комбинации в количествах:

содержанием железа

сода

известняк

Пункт 21: Способ по пункту 20, в котором композиция включает песок с максимальным содержанием Fe2O3 равным 0,010%, кальцит с максимальным содержанием Fe2O3 равным 0,010%, графит с низким содержанием железа с максимальным содержанием Fe2O3 равным 0,010% или стеклобой с максимальным содержанием Fe2O3 равным 0,010%.

Пункт 22: Способ по любому из пунктов 20 или 21, в котором стекло включает SiO2 в диапазоне 68 - 75% масс., предпочтительно 70 - 74% масс., более предпочтительно 71 - 74% масс., наиболее предпочтительно 72 - 74% масс.

Пункт 23: Способ по любому из пунктов 20 - 22, в котором стекло имеет редокс-отношение (FeO/Fe2O3) в диапазоне 0,25 - 0,55, предпочтительно 0,27 - 0,48, более предпочтительно 0,30 - 0,47, наиболее предпочтительно 0,35. - 0,46.

Пункт 24: Способ по любому из пунктов 20 - 23, в котором стекло содержит Na2O в диапазоне 10 - 15% масс., предпочтительно 12 - 14% масс., более предпочтительно 13 - 14% масс., наиболее предпочтительно 13,8 - 14,0% масс.

Пункт 25: Способ по любому из пунктов 20 - 24, в котором стекло включает SO3 в диапазоне 0,1 - 0,3% масс., предпочтительно 0,15 - 0,25% масс., более предпочтительно 0,17 - 0,22% масс., наиболее предпочтительно 0,18 - 0,21% масс.

Пункт 26: Бесцветное стекло по любому из пунктов 1 - 6, причём стекло имеет цвет а* в диапазоне от 1,0 до -1,0, предпочтительно от 0,0 до -0,8, более предпочтительно от 0,0 до -0,5, наиболее предпочтительно от 0,0 до -0,4 и b* в пределах от 1 до -1, предпочтительно от 0,5 до -0,5, более предпочтительно от 0,3 до -0,2, наиболее предпочтительно от 0,2 до -0,1.

Пункт 27: Способ по любому из пунктов 20 - 25, в котором стекло имеет цвет а* в диапазоне от 1,0 до -1,0, предпочтительно от 0,0 до -0,8, более предпочтительно от 0,0 до -0,5, наиболее предпочтительно от 0,0 до -0,4 и b* в пределах от 1 до -1, предпочтительно от 0,5 до -0,5, более предпочтительно от 0,3 до -0,2, наиболее предпочтительно от 0,2 до -0,1.

Пункт 28: Стекло, включающее

Пункт 29: Стекло, включающее

Пункт 30: Стекло, включающее

Пункт 31: Стекло, включающее

Пункт 32: Стекло по любому из пунктов 28 - 31, дополнительно включающее 50 - 500 ч./млн TiO2, предпочтительно 75 - 450 ч./млн TiO2, более предпочтительно 90 - 400 ч./млн, наиболее предпочтительно 100 - 390 ч./млн TiO2.

Пункт 33: Стекло по любому из пунктов 28 - 32, дополнительно включающее 0,1 - 7 ч./млн Cr2O3, предпочтительно 0,3 - 6 ч./млн Cr2O3, более предпочтительно 0,5 - 5,7 ч./млн Cr2O3, наиболее предпочтительно 0,6 - 5,6 ч./млн Cr2O3.

Пункт 34: Стекло по любому из пунктов 28 - 33, дополнительно включающее 25 - 500 ч./млн SnO2, предпочтительно 35 - 450 ч./млн SnO2, более предпочтительно 40 - 420 ч./млн SnO2, наиболее предпочтительно 47 - 414 ч./млн SnO2.

Пункт 35: Стекло по любому из пунктов 28 - 34, дополнительно характеризующееся светопропусканием (Ltc), по меньшей мере, 85%, предпочтительно, по меньшей мере, 88%, более предпочтительно, по меньшей мере 89%, наиболее предпочтительно, по меньшей мере, 89,9%; коэффициентом пропускания ультрафиолетового излучения (Tuv) менее 90%, предпочтительно менее 88%, более предпочтительно менее 86%, наиболее предпочтительно менее 85,4%; коэффициентом пропускания инфракрасного излучения (Tir) менее 90%, предпочтительно менее 88%, более предпочтительно менее 86%, наиболее предпочтительно менее 85,2%; общим коэффициентом пропускания солнечной энергии (TSET) не более 92%, предпочтительно не более 90%, более предпочтительно не более 89%, наиболее предпочтительно не более 88,7%; значением светлоты (L*) 90 - 99; предпочтительно 92 - 98; более предпочтительно 95 - 97; наиболее предпочтительно 96 - 9666,3; цветовым каналом а* в диапазоне от 1 до -2, предпочтительно от 0,5 до -1,5, более предпочтительно от 0 до -1, наиболее предпочтительно от -0,4 до -1,0; и цветовым каналом b* в диапазоне от 1 до -1, предпочтительно от 0,5 до -0,5, более предпочтительно от 0,3 до -0,2, наиболее предпочтительно от 0,2 до -0,1; доминирующей длиной волны 470 - 525 нм, предпочтительно 475 - 520 нм, более предпочтительно 480 - 515 нм, наиболее предпочтительно 490 - 505 нм; и чистотой (Pe) не более 2%, предпочтительно не более 1%, более предпочтительно не более 0,6%, наиболее предпочтительно не более 0,5%.

Пункт 36: Способ получения бесцветного стекла, включающий смешивание сырьевых материалов, при этом сырьевые материалы включают стеклобой, песок, кальцинированную соду, сульфат натрия, известняк и доломит, при этом доломит содержит:

плавление сырья с образованием расплавленного стекла; подачу расплавленного стекла в ванну с расплавленным оловом; перемещение расплавленного стекла по поверхности ванны с расплавленным оловом при управляемом охлаждении расплавленного стекла и приложении усилия к расплавленному стеклу для формирования стекла требуемой толщины и требуемой ширины; и удаление стекла из расплавленной ванны.

Пункт 37: Способ по пункту 36, в котором сырьё присутствует в следующих количествах:

сода

Пункт 38: Способ по любому из пунктов 36 или 37, в котором песок включает:

Пункт 39: Способ по любому из пунктов 36 - 38, в котором сульфат натрия включает:

Пункт 40: Способ по любому из пунктов 36 - 38, в котором стеклобой включает:

Пункт 41: Способ по любому из пунктов 36 - 38, в котором известняк включает:

(% масс.)

(% масс.)

Пункт 42: Способ по любому из пунктов 36 - 41, в котором кальцинированная сода включает:

Пункт 43: Способ по любому из пунктов 36 - 42, в котором сырьё дополнительно включает уголь или графит.

Пункт 44: Способ по пункту 43, в котором содержание угля или графита находится в диапазоне 0,01 - 0,3% масс.; предпочтительно 0,02 - 0,2% масс.; более предпочтительно 0,03 - 0,1% масс.; наиболее предпочтительно 0,04 - 0,08% масс.

Пункт 45: Способ по пункту 43 или 44, в котором уголь или графит включает

Краткое описание чертежей

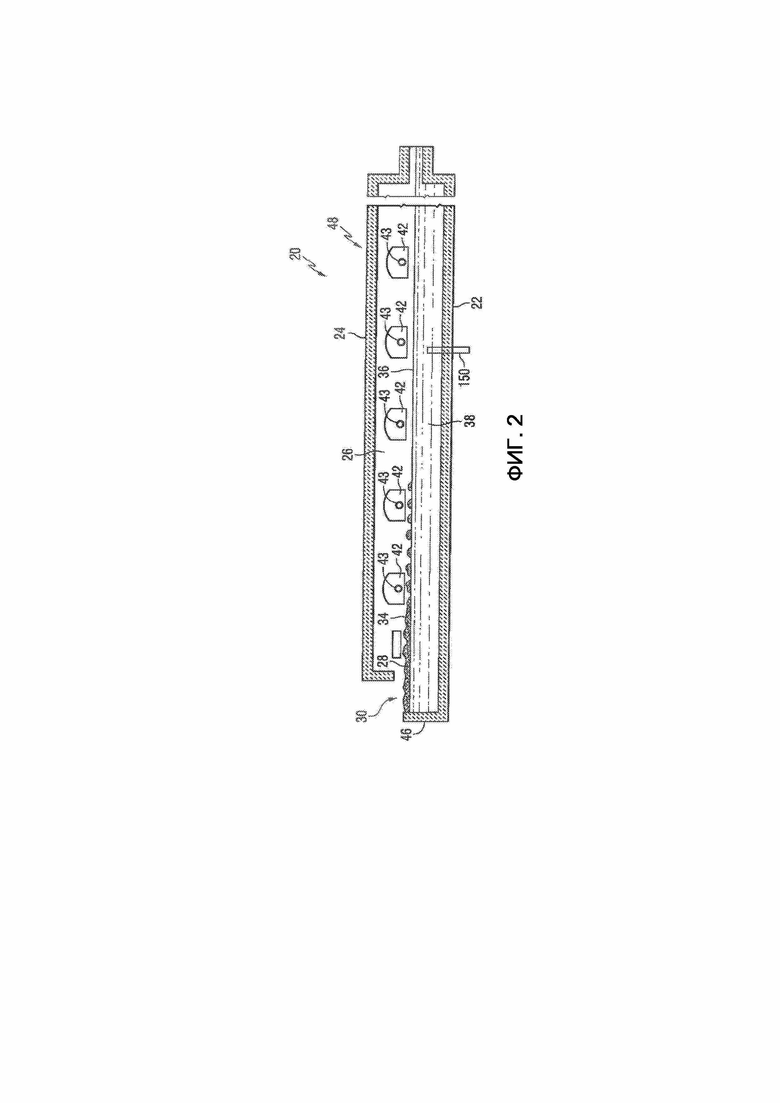

Фиг. 1А и 1В представляют горизонтальный разрез стекловаренной печи, которую можно использовать в практике изобретения; на фиг. 1А показана плавильная секция печи, а на фиг. 1В секция осветления и гомогенизации.

Фиг. 2 представляет вертикальный разрез плавильной секции, показанной на фиг. 1А.

Фиг. 3 представляет вид сбоку с частичным разрезом устройства для варки и осветления стекла, которое можно использовать в практике изобретения.

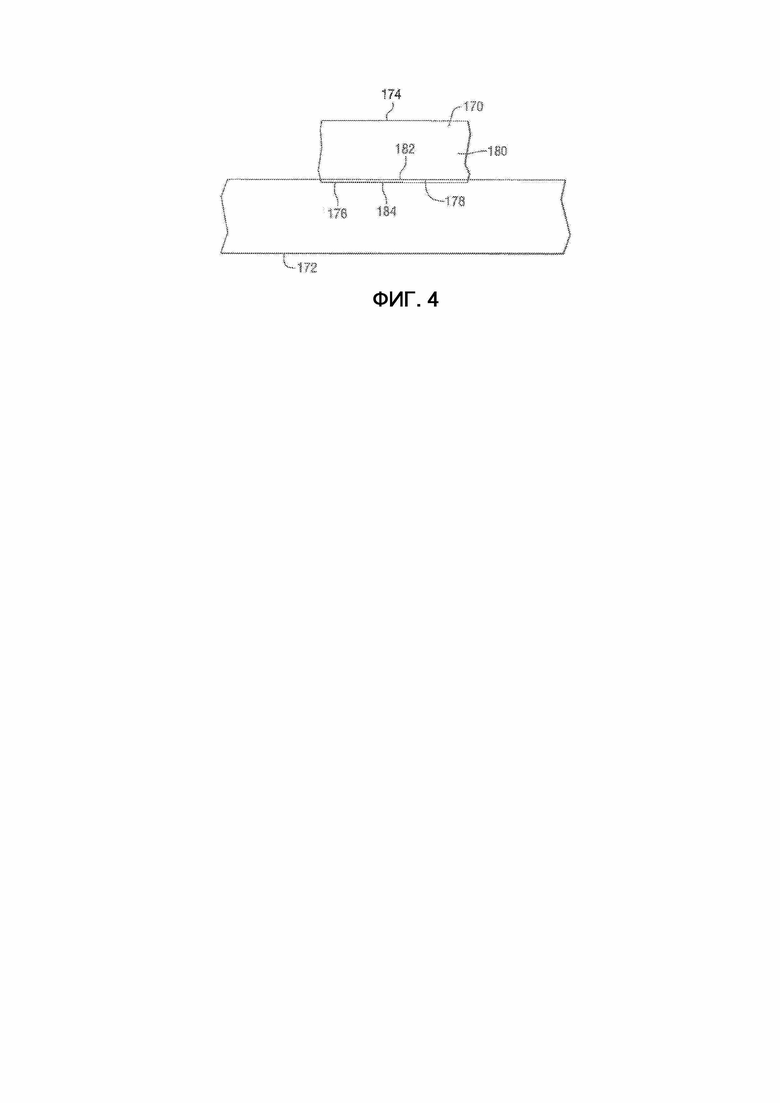

Фиг. 4 представляет фрагмент вида сбоку стеклянной ленты в ванне с расплавленным оловом.

Осуществление изобретения

В соответствии с использованием в последующем обсуждении, если не указано иное, все числа, выражающие размеры и т.д., используемые в описании и формуле изобретения, следует понимать как предваряемые во всех случаях термином «около». Соответственно, если не указано иное, числовые значения, указанные в следующем описании и формуле изобретения, могут варьироваться в зависимости от требуемых свойств, которые должны быть получены с помощью настоящего изобретения. По меньшей мере, а не как попытка ограничить применение доктрины эквивалентов к формуле изобретения, каждый числовой параметр должен, по меньшей мере, толковаться в свете количества представленных значащих цифр и путём применения обычных методов округления. Кроме того, следует понимать, что все диапазоны, раскрытые в данном изобретении, включают начальные и конечные значения диапазона и охватывают любые и все поддиапазоны, включённые в него. Например, заявленный диапазон «1 - 10» следует рассматривать как включающий любые и все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или более и заканчивающиеся максимальным значением 10 или менее, например, 5,5 до 10. Кроме того, все документы, такие как, помимо прочего, выданные патенты и заявки на патенты, упомянутые в настоящем изобретении, должны считаться «включёнными ссылкой» во всей своей полноте.

Любая ссылка на количества в композиции, если не указано иное, представляет собой «массовые проценты» от общей массы конечной композиции стекла. «Общее содержание железа» в композициях стекла, раскрытых в описании, выражается в пересчёте на Fe2O3 в соответствии со стандартной аналитической практикой, независимо от формы, в которой оно фактически присутствует. Точно так же количество железа в двухвалентном состоянии указывается как FeO, хотя на самом деле оно может не присутствовать в стекле в виде FeO. Термины «редокс», «редокс-отношение» или «редокс-отношение железа» означают количество железа в двухвалентном состоянии (выраженное как FeO), делённое на количество общего железа (выраженное как Fe2O3). Используемые в изобретении натриево-кальциево-силикатные стёкла, имеющие общее содержание железа (выраженное как Fe2O3) в диапазоне от более 0 до 0,06% масс. представляют собой натриево-кальциево-силикатные стёкла с низким содержанием железа. Как правило, но не ограничивая изобретение, натриево-кальциево-силикатные стёкла с высоким содержанием железа имеют общее содержание железа в диапазоне, от равного или превышающего 0,10% масс. до 2,0% масс.; равного и более 0,10% масс. до 1,5% масс.; от равного и более 0,10% масс. до 2,0% масс.; и от равного и превышающего 0,10% масс. до 0,80% масс.

Как можно понять, изобретение направлено на получение натриево-кальциево-силикатных стёкол с низким содержанием железа и высоким редокс-отношением и не ограничивается оптическими свойствами, такими как пропускание и поглощение ультрафиолетового и инфракрасного излучения, а также цвет стекла и физические свойства, например толщина стекла. При определении неограничивающего варианта осуществления стекла по изобретению может быть сделана ссылка на конкретные диапазоны или значения ультрафиолетового, видимого и инфракрасного пропускания и поглощения, и/или цвет стекла и/или физические свойства, например, толщину стекла для идентификации конкретного стекла по изобретению и/или стекло, изготовленное в соответствии с практикой изобретения. Ниже представлены распространенные добавки, т.е. красящие добавки, которые добавляют к материалам шихты стекла и/или расплавленному стеклу для изменения оптических и физических свойств стёкол по изобретению.

Содержание «серы» в композициях стекла, раскрытых в описании, приводится в пересчёте на SO3 в соответствии со стандартной аналитической практикой, независимо от фактически присутствующей формы.

В соответствии с использованием в изобретении значения «коэффициент пропускания видимого света» и «доминирующая длина волны» представляют собой значения, определённые с использованием обычного источника света CIE C и угла наблюдения в 2 градуса. Специалистам в данной области техники будет понятно, что такие свойства, как коэффициент пропускания видимого света и доминирующая длина волны, могут быть рассчитаны для эквивалентной стандартной толщины, например, 5,5 миллиметров («мм»), даже если фактическая толщина измеренного образца стекла отличается от стандартной толщины.

Понятно, что изобретение не ограничивается описанными выше красящими добавками, и любые красящие добавки к натриево-кальциево-силикатному стеклу, известные в данной области техники, могут использоваться в практике изобретения, например, но не ограничиваясь ими, красители, выбранные из группы CoO, Se, NiO, Cl, V2O5, CeO2, Cr2O3, TiO2, Er2O3, MnO2, La2O3 и их комбинаций.

Как можно понять, изобретение не ограничивается способом и/или оборудованием для осуществления изобретения для изготовления стекла по изобретению, и любые способы и/или оборудование для изготовления стекла, известные в данной области техники, могут быть использованы в практике изобретения.

Обращаясь при необходимости к фиг. 1 и 2, показана обычная печь 20 для варки стекла и безвакуумного осветления непрерывного действия с поперечным пламенем, имеющая корпус, образованный днищем 22, сводом 24 и боковыми стенками 26, изготовленными из огнеупорных материалов. Материалы шихты 28 вводят через впускное отверстие 30 в удлинение 32 печи 20, известное как засыпной карман, любым удобным или обычным способом для образования защитного слоя 34, плавающего на поверхности 36 расплавленного стекла 38. Общий ход процесса производства стекла, как показано на фиг. 1А и 1В слева направо по направлению к входному концу камеры 40 формирования стекла того типа, который используется в данной области техники для изготовления листового флоат-стекла.

Пламя (не показано) для плавления материалов шихты 28 и для нагревания расплавленного стекла 38 выходит из сопла горелок 42, расположенных вдоль боковых стенок 26 (см. фиг. 2), и направляется на поверхность 36 расплавленного стекла 38. В течение первой половины цикла нагрева пламя выходит из сопла 43 (см. фиг. 2) в каждом из отверстий на одной стороне печи 20 по мере того, как отходящие газы проходят через отверстия на противоположной стороне печи. Во второй половине цикла нагрева функция отверстий меняется на противоположную, и выпускные отверстия становятся впускными, а впускные выпускными. Цикл нагревания для печей типа, показанного на фиг. 1 и 2 хорошо известны в данной области техники. Как может быть понятно специалистам в данной области техники, изобретение предполагает использование смеси воздуха и горючего газа или смеси кислорода и горючего газа для создания пламени для нагрева материалов шихты и расплавленного стекла. Для обсуждения использования кислорода и топливного газа в печи типа, показанного на фиг. 1, можно дать ссылку на US № 4,604,123; 6,962,887; 7,691,763; 8,420,928, которые включены в описание ссылкой.

Материалы шихты стекла 28, по мере их перемещения далее по потоку от конца подачи шихты или торцевой стенки 46 засыпного кармана, расплавляются в плавильной секции 48 печи 20, и расплавленное стекло 38 проходит через сужение 54 секции осветления 56 печи 20. В секции осветления 56 пузырьки в расплавленном стекле 38 удаляются, и расплавленное стекло 38 смешивается или гомогенизируется по мере того, как стекломасса проходит через секцию осветления 56. Расплавленное стекло 38 подаётся любым удобным или обычным способом из секции осветления 56 на ванну расплавленного металла (не показана), находящуюся в камере стеклообразования 40. При прохождении стекломассы через стеклоформующую камеру 40 на зеркале расплавленного металла (не показана) стекло калибруется и охлаждается. Стеклянная лента стабильного размера (не показана) перемещается из стеклоформующей камеры 40 в печь для отжига (не показана). Устройство для изготовления стекла типа, показанного на фиг. 1 и 2, и описанного выше типа хорошо известны в данной области техники.

На фиг. 3 показано оборудование 78 для варки стекла и вакуумного осветления с непрерывной подачей для плавления материалов шихты для варки стекла и осветления расплавленного стекла. Материалы шихты 80, предпочтительно в порошкообразном состоянии, подают в полость 82 сосуда для плавления, т.е. вращающийся барабан 84. Слой 86 материала шихты 80 удерживается на внутренних стенках сосуда 84 благодаря вращению барабана и служит изолирующей прокладкой. Поскольку материал 80 шихты на поверхности футеровки 84 подвергается воздействию тепла внутри полости 82, он образует разжижающийся слой 88, который вытекает из центрального дренажного отверстия на дне 92 сосуда 84 в ёмкость для растворения 94 для полного растворения нерасплавленных частиц в сжиженном материале, поступающем из сосуда 84.

Клапан 96 регулирует поток материала из ёмкости для растворения 94 в обычно цилиндрическую вертикально стоящую ёмкость 98, имеющую внутреннюю керамическую огнеупорную футеровку (не показана), заключенную в газонепроницаемый водоохлаждаемый кожух 100. Поток расплава 102 осветлённого стекла свободно стекает со дна ёмкости 98 для осветления и может быть передан на последующую стадию процесса производства стекла. Для подробного обсуждения работы оборудования 78, показанного на фиг. 3, можно обратиться к US № 4,792,536.

Стёкла по изобретению могут быть изготовлены с использованием любого известного процесса производства стекла. Например, но не ограничивая изобретение, стекло с низким содержанием железа и высоким редокс-отношением по изобретению может быть получено в ходе многостадийной операции плавления и вакуумного осветления, показанной на фиг. 3. Стадия осветления этого известного процесса выполняется под вакуумом для снижения концентрации растворённых газов и летучих газообразных компонентов, особенно серосодержащих компонентов. Специалисту в данной области техники должно быть понятно, что удаление серосодержащих компонентов из определённых композиций флоат-стекла может быть целесообразным, поскольку взаимодействие серы с железом в стекле может приводить к янтарному окрашиванию стекла при высоких редокс-отношениях, например, редокс-отношениях железа выше 0,4, особенно выше 0,5, из-за образования сульфида двухвалентного железа (также обычно называемого сульфидом железа или полисульфидом железа). Сульфид железа может образовываться по всему объему стекла (в стекломассе) или в виде полос или слоев на стеклянном листе. Используемый в описании термин «стекломасса» означает внутреннюю часть изделия из стекла, такого как стеклянный лист, которая не подвергается химическим изменениям в процессе формования стекла. Для стеклянного листа толщиной 2 мм («мм») или более толстого, изготовленного методом флоат-стекла, стекломасса не включает внешнюю область стекла, прилегающую к поверхности стекла, например, наружные 25 микрон (измеренную от поверхности стекла). Удаление газообразных компонентов серы на стадии вакуумного осветления этого известного процесса помогает предотвратить образование сульфида железа в стекле и, таким образом, способствует предотвращению янтарного окрашивания.

Как упомянуто выше и показано на фиг. 1 и 2, обычные системы получения флоат-стекла, как правило, включают печь или плавильный агрегат, в который помещают материалы шихты для плавления. В одном осуществлении изобретения плавильная печь может представлять собой печь с использованием горения топлива в кислороде, в которой топливо смешивается с кислородом для подвода тепла для плавления материалов шихты. В другом воплощении изобретения плавильная печь может представлять собой обычную воздушно-топливную плавильную печь, в которой воздух смешивается с горючим топливом для получения тепла для плавления материалов шихты. В ещё одном варианте реализации изобретения плавильная печь может представлять собой плавильную печь гибридного типа, в которой традиционная плавильная печь воздушного типа дополнена кислородными трубками для добавления кислорода в нагретый воздух перед сжиганием.

Одно из различий между стеклом, изготовленным из материалов шихты, расплавленных в кислородно-топливной печи и обычной воздушно-топливной плавильной печи заключается в том, что стекло, изготовленное из материалов шихты, расплавленных в кислородно-топливной печи имеет содержание воды в диапазоне 425-600 ч./млн, в то время как стекло, изготовленное из материалов шихты, расплавленных в обычной воздушно-топливной плавильной печи, обычно имеет содержание воды в диапазоне 200-400 ч./млн, а стекло, изготовленное из 100% стеклобоя, расплавленного в кислородно-топливной печи, обычно имеет содержание воды около 700 ч./млн. В предпочтительной практике изобретения материалы шихты стекла плавят в кислородно-топливной печи или в обычной воздушно-топливной плавильной печи. В последующем обсуждении изобретения изобретение осуществляется с использованием кислородно-топливной печи; однако изобретение этим не ограничивается, и изобретение может быть осуществлено с использованием любого типа системы плавки стекла.

В практике изобретения типичные материалы шихты для изготовления натриево-кальциево-силикатного стекла вводят в плавильную печь, печь 20, показанную на фиг. 1, и печь 84, показанную на фиг. 3. Типичные материалы шихты натриево-кальциево-силикатного стекла включают песок, кальцинированную соду, известняк, оксид алюминия и доломит. В одном неограничивающем осуществлении изобретения в качестве материала шихты используют доломит с низким содержанием железа. Как должно быть понятно специалисту в данной области техники, обычные сырьевые материалы натриево-кальциево-силикатной шихты также включают добавки, способствующие плавлению и осветлению, такие как сульфат (сульфат натрия). Сульфат натрия также может быть окислителем при включении в стеклянную шихту. Если сульфат натрия полностью исключить из материалов шихты, в дополнение к повышенным трудностям плавления, редокс-отношение стекла может возрасти до точки, при которой полисульфиды могут образовываться в стекломассе, что придает стекломассе янтарный оттенок. Чтобы контролировать редокс-отношение стекла, к материалам шихты вместо сульфата натрия можно добавлять не содержащие серы окислители, чтобы окислить Fe++ до Fe+++ и снизить редокс-отношение. Одним неограничивающим примером такого материала является нитрат натрия (NaNO3). В то время как нитрат натрия может предотвратить увеличение редокс-отношения стекла до точки, при которой образование большого количества полисульфида приводит к нежелательному янтарному оттенку в стекломассе, нитрат натрия может привести к выбросам NOx в процессе производства стекла. Эти выбросы могут быть обработаны обычным способом до их выпуска в атмосферу газов плавильной печи, чтобы соответствовать правительственным ограничениям на выбросы NOx.

Неограничивающее осуществление настоящего изобретения применяется для изготовления бесцветного стекла по настоящему изобретению, образующего композицию натриево-кальциево-силикатного стекла посредством процесса изготовления флоат-стекла, который характеризуется следующей рецептурой, в массовых процентах по отношению к общей массе стекла, эти проценты получены с использованием рентгенофлуоресцентного анализа.

В массовых (%):

В одном неограничивающем осуществлении изобретения общее содержание оксида железа (Fe2O3) находится в диапазоне 0,02 - 0,06% масс., двухвалентного железа (FeO) 0,006 - 0,02% масс., редокс-отношение (FeO/Fe2O3) около 0,30 - 0,55% масс.; Cr2O3 около 0,3 - 10 ч./млн, TiO2 около 50 - 500 ч./млн; и доля восстановителя SnO2 около 10 - 500 ч./млн и критическое количество окислителя SO3 около 0,10 - 0,25% масс. Низкое содержание оксида железа достигается за счёт частичной замены обычного сырья сырьём с низким содержанием железа с полной заменой обычного доломита на низкожелезистый доломит с максимальным содержанием 0,020% масс. Fe2O3.

В одном неограничивающем осуществлении изобретения указанный доломит с низким содержанием железа в диапазоне 5 - 20% масс. в шихте включает 5 - 15% масс. CaO и 2 - 10% масс. MgO. Доломит с низким содержанием железа содержит менее или равное количество около 0,020% Fe2O3.

В одном неограничивающем осуществлении бесцветное стекло имеет высокий коэффициент пропускания видимого света (LtC), по меньшей мере, 89; с доминирующей длиной волны (DW) около 490 - 505 нм и чистотой (Pe) не более 1% для контрольной толщины 5,66 мм.

Бесцветное стекло с низким содержанием железа имеет большое значение в архитектурной отрасли, и не ограничивается автомобильной промышленностью или применениями, где высокий коэффициент пропускания видимого света и низкий процент содержания железа позволяют лучше оценить объекты, видимые через этот тип стекла, или когда используется на открытом воздухе, это позволяет иметь пространство с большим освещением.

Для достижения описанных характеристик настоящее изобретение включает соответствующий баланс между железом, оксидом трёхвалентного железа и двухвалентного железа, оксидом титана и оксидом хрома, оксидом олова и обычным углём или графитом с низким содержанием железа, кроме того, с частичной или полной заменой обычных сырьевых материалов на сырьё с низким содержанием железа, такое как маложелезистый песок с максимальным содержанием 0,010% Fe2O3, маложелезистый доломит с максимальным содержанием 0,020% масс. Fe2O3 и маложелезистый кальцит с максимальным содержанием 0,010% Fe2O3, а также маложелезистый стеклобой с максимальным содержанием 0,010% Fe2O3 и маложелезистый графит с максимальным содержанием 0,010% Fe2O3.

Соответствующий баланс между сырьевыми материалами с низким содержанием железа и долей бесцветного стеклобоя может обеспечить требуемые свойства; однако в этом случае стоимость рецептуры может быть выше. Другая рецептура для достижения требуемых характеристик возможна при использовании сырья с низким содержанием железа и обычного доломита. В этом случае пришлось бы корректировать соотношение бесцветного и стеклобоя с низким содержанием железа, тем не менее, стоимость такой рецептуры может быть выше.

Другой переменной для получения стекла, предложенного в данном изобретении, является редокс-отношение железа в стекле, где углерод и оксид олова используются в качестве восстановителей, а сульфат натрия используется в качестве окислителя и осветлителя. Оксид хрома и оксид титана разрешены в качестве красителей.

Согласно настоящему изобретению, вышеупомянутые рабочие характеристики измеряются, как описано ниже. Коэффициент пропускания света (LtC) измеряется с помощью C.I.E. стандартного источника света «C» под углом наблюдения 2° в диапазоне длин волн 380 - 770 нанометров. Цвет стекла в системе доминирующей длины волны (DW) и условная чистота цвета (Pe) измеряется с помощью C.I.E. стандартный источник света «D65» под углом наблюдения 10° в соответствии с процедурами, установленными в ASTM E 308-2001. Общий коэффициент пропускания солнечного ультрафиолетового излучения (TUV) измеряется в диапазоне длин волн 300 - 400 нанометров, общий коэффициент пропускания солнечного инфракрасного излучений (TIR) измеряется в диапазоне длин волн 720 - 2000 нанометров, а общий коэффициент пропускания солнечной энергии (TSET) измеряется в диапазоне длин волн 300 - 2000 нанометров. Данные по коэффициентам пропускания TUV, TIR и TSET рассчитываются с использованием данных Parry Moon (Пэрри Мун) для воздушной массы 2.0 прямого солнечного излучения и интегрируются с использованием правила трапеций, как известно в данной области техники.

Цветовые переменные L*, a* и b* цветовой системы CIELAB 1976 также вычисляются с использованием значений координат стандартной системы цветовых измерений.

Стекло по настоящему изобретению может быть расплавлено и осветлено в ходе непрерывного, крупномасштабного промышленного процесса варки стекла и сформировано в плоские листы стекла различной толщины флоат-методом, при котором расплавленное стекло подаётся в ванну на расплавленный металл, обычно олово, при этом оно принимает форму ленты и охлаждается способом, хорошо известным в данной области техники.

Следующие рецептуры в таблице 1 содержат основные компоненты шихты, красители и окислительно-восстановительные агенты для производства 1 тонны стекла.

Таблица 1

сода

газ

газ

В примерах 1 - 7 сырьё с низким содержанием железа используют в неограничивающей рецептуре настоящего изобретения: 0,6 кг графита с низким содержанием железа и 5,8 кг сульфата натрия на тонну стекла добавляют к рецептуре шихты для контроля редокс-отношения в стекле и процентное содержание железа регулируют, используя смесь бесцветного и низкожелезистого стеклобоя.

Типичный состав сырья для этих примеров приведён ниже:

В примерах 8 - 16 сырьё с низким содержанием железа используют в рецептуре: 0,5 кг графита с низким содержанием железа и 4,3 кг сульфата натрия на тонну стекла добавляют в состав шихты для контроля редокс-отношения в стекле и процентное содержание железа регулируется с помощью смеси бесцветного и низкожелезистого стеклобоя.

Типичный состав сырья для этих примеров приведён ниже:

В примерах 17 - 21 приготовлены рецептуры с обычным сырьём, за исключением доломита с низким содержанием железа с максимальным содержанием 0,020% масс. Fe2O3. 0,5 кг обычного угля и 6,2 кг сульфата натрия на тонну стекла добавляют в состав шихты для контроля редокс-отношения в стекле. Эти рецептуры представляют более низкую стоимость конечного продукта, поскольку сохраняется более низкий процент Fe2O3 за счёт замены обычного доломита доломитом с низким содержанием железа и графита с низким содержанием железа обычным углем. В этих примерах в рецептуре используется оборотный стеклобой.

Типичный состав сырья для этих примеров приведён ниже:

В примерах 22 - 30 приготовлены рецептуры с обычным сырьём, за исключением доломита с низким содержанием железа с максимальным содержанием 0,020% масс. Fe2O3, 0,9 кг обычного угля и 6,7 кг сульфата натрия на тонну стекла добавляют в состав шихты для контроля редокс-отношения в стекле. В этих примерах используется доломит с низким содержанием железа для достижения более низкого процентного содержания Fe2O3 в стекле, поэтому количество обычного известняка уменьшается. В рецептуре используется оборотный стеклобой.

Типичный состав сырья для этих примеров приведён ниже:

Ниже приведены примеры натриево-кальциево-силикатных композиций, представленных в таблице 2, в соответствии с тем, что предлагается в настоящем изобретении, с указанием физических свойств пропускания света (LtC), УФ света (TUV), инфракрасного излучения (TIR) и пропускания суммарного солнечного излучения (TSET) при контрольной толщине около 5,66 мм.

Состав следующих стёкол определяют с помощью рентгеновской флуоресценции.

Таблица 2

Обычный уголь в шихте (%)

Таблица 2 – продолжение

Обычный уголь в шихте (%)

Таблица 2 – продолжение

Обычный уголь в шихте (%)

Таблица 2 – продолжение

Обычный уголь в шихте (%)

Таблица 2 – продолжение

/Обычный уголь в шихте (%)

Обращаясь к примерам из таблицы 2, базовая композиция натриево-кальциево-силикатного стекла с соответствующим балансом хрома и титана в качестве красителей, включает графит с низким содержанием железа или обычный уголь и оксид олова в качестве окислительно-восстановительных реагентов. В этой композиции содержание оксида железа поддерживается в пределах 0,02 - 0,06% масс. и сульфата поддерживается в критическом количестве около 0,10 - 0,25% масс., чтобы не повлиять на эффект осветления SO3. Количество добавляемого оксида олова и обычного угля или графита с низким содержанием железа зависит от начальных окислительно-восстановительных условий печи, требующих различных количеств оксида олова для достижения искомого редокс-отношения в стекле.

В примерах 1 - 7 сырьё с низким содержанием железа используют со смесью бесцветного стеклобоя и стеклобоя с низким содержанием железа для достижения соответствующего баланса оксида железа, оксида хрома и оксида титана. В этих примерах требуется меньшее количество SnO2 для достижения редокс-отношения в стекле из-за окислительно-восстановительных условий в печи.

Примеры 8 - 16 также сформированы из сырья с низким содержанием железа и смеси бесцветного стеклобоя и стеклобоя с низким содержанием железа, с той разницей, что в состав стекла добавляется большее количество SnO2 в композицию, поскольку в печи более низкое окислительно-восстановительное состояние по сравнению с примерами 1 - 7.

В примерах 17 - 21 используют обычное сырье, за исключением доломита с низким содержанием железа. В этих примерах соответствующий баланс красителей, таких как оксид железа, оксид хрома и оксид титана, может быть достигнут за счёт использования обычного песка, в котором эти оксиды присутствуют в качестве примесей. Для достижения редокс-отношения, необходимого для стекла, количество добавляемого SnO2 варьируется в зависимости от редокс состояния в печи.

В примерах 22 - 30 также используют обычное сырье, за исключением доломита с низким содержанием железа. В этих примерах количество доломита с низким содержанием железа увеличено, а количество обычного известняка уменьшено по сравнению с предыдущими примерами. Количество SnO2 варьируется в зависимости от окислительно-восстановительных условий в печи. Как и в примерах 17 - 21, соответствующий баланс описанных красителей может быть достигнут при использовании обычного песка.

Примеры 1 - 21 из таблицы 2 поддерживают содержание около 50 - 500 ч./млн TiO2. Оксид титана в диапазоне, описанном выше, увеличивает светопропускание стекла, что является одной из основных характеристик предлагаемого стекла. Кроме того, при избытке оксида титана на стекле появляется желтоватая окраска.

Специалисту в данной области техники понятно, что, если присутствие оксида железа, оксида титана или оксида хрома превышает указанные диапазоны, светопропускание снижается до значений, более низких, чем значения, предложенные в этом патенте.

Добавление и контроль этих материалов обеспечивают получение бесцветного стекла в соответствии с неограничивающим осуществлением настоящего изобретения, которое включает общее содержание оксида железа (Fe2O3) около 0,02 - 0,06% масс. двухвалентного железа (FeO) 0,006 - 0,02% масс., редокс (FeO/Fe2O3) около 0,30 - 0,55; Cr2O3 около 0,3 - 10 ч./млн, TiO2 около 50 - 500 ч./млн; SnO2 около 10 - 500 ч./млн и SO3 около 0,10 - 0,25% масс. При контрольной толщине 5,66 мм стёкла из примеров имеют коэффициент пропускания видимого света (LtC) не менее 89%; с доминирующей длиной волны (DW) около 490 - 505 нм и чистотой (Pe) не более 1%.

Описанные в настоящем изобретении композиции получают флоат-способом в диапазоне от около 1 до 25 мм.

Для достижения предложенных свойств композиции бесцветного стекла, в соответствии с объёмом изобретения, могут быть применены другие варианты, не отступая от того, что описано в следующей формуле изобретения. Соответственно, конкретные осуществления, подробно описанные в настоящем описании, являются только иллюстративными, и не ограничивают объём изобретения, который должен быть представлен во всей полноте прилагаемой формулой изобретения и любых и всех её эквивалентов.

Настоящее изобретение предлагает лист стекла, имеющего композицию натриево-кальциево-силикатного стекла с высоким коэффициентом пропускания видимого света (LtC), по меньшей мере, 89%; с доминирующей длиной волны (DW) около 490 - 505 нм и чистотой (Pe) не более 1% для контрольной толщины 5,66 мм и способы его изготовления. Композиция стекла включает сырьё с низким содержанием железа, общее содержание оксида железа (Fe2O3) 0,02 - 0,06% масс., двухвалентного железа (FeO) 0,006 - 0,02% масс., редокс-отношение (FeO/Fe2O3) около 0,30 - 0,55; Cr2O3 около 0,3 - 10 ч./млн, TiO2 около 50 - 500 ч./млн; SnO2 около 10 - 500 ч./млн и критическое количество SO3 около 0,10 - 0,25% масс. Низкое содержание оксида железа достигается за счёт частичной замены обычного сырья (песка, кальцита, известняка) сырьём с низким содержанием железа, полной заменой обычного доломита на низкожелезистый доломит с максимальным содержанием 0,02% масс. Fe2O3. Технический результат изобретения – получение стекла с высоким пропусканием видимого света. 2 н. и 19 з.п. ф-лы, 2 табл., 5 ил., 30 пр.

1. Способ изготовления бесцветного стекла с использованием обычной системы получения безвакуумного флоат-стекла, включающий:

приготовление стекольной шихты, содержащей ингредиенты для получения стекла, имеющего базовую композицию натриево-кальциево-силикатного стекла и красители, причем шихта содержит маложелезистый доломит с максимальным содержанием 0,030% масс. Fe2O3, маложелезистый песок с максимальным содержанием 0,010% Fe2O3, маложелезистый кальцит или известняк с максимальным содержанием 0,010% Fe2O3, маложелезистый стеклобой с максимальным содержанием 0,010% Fe2O3 или их комбинацию;

плавление стекла для получения ванны расплавленного стекла;

подачу расплавленного стекла в ванну с расплавленным оловом;

перемещение расплавленного стекла по поверхности ванны с расплавленным оловом при управляемом охлаждении стекла и приложении усилия к стеклу для получения стекла требуемой толщины; и

удаление стекла из ванны с расплавленным оловом, при этом способ изготовления стекла включает замену одной части шихты стекла на другую часть шихты стекла путём изменения массового процента красителей для изменения массового процента железа в пределах диапазона, указанного для заменяемой части шихты стекла, где общее содержание оксида железа (в расчёте на Fe2O3) в стекле составляет 0,02-0,06% масс.

2. Способ по п. 1, в котором обычная система изготовления безвакуумного флоат-стекла содержит печь, процесс горения в которой осуществляют за счёт сжигания воздуха и/или газа или за счёт сжигания кислорода/газа для регулирования редокс-отношения в стекле (выраженное как FeO/Fe2O3) в интервале 0,30 - 0,55.

3. Способ по п. 2, в котором процесс горения в печи можно осуществлять путем сжигания воздуха/газа или путём сжигания кислорода/газа, и требуемое редокс-отношение в стекле (выраженное как FeO/Fe2O3), находящееся в интервале 0,30 - 0,55% масс., может быть достигнуто за счёт регулирования соотношения кислорода и воздуха при горении.

4. Способ по п. 1, в котором доломит с низким содержанием железа включает максимум 0,020% масс. Fe2O3.

5. Способ формирования бесцветного стекла, включающий

смешивание сырьевых материалов, при этом сырьевые материалы включают стеклобой, песок, кальцинированную соду, сульфат натрия, известняк и доломит, при этом доломит включает, % масс.:

плавление сырья с образованием расплавленного стекла; подачу расплавленного стекла в ванну с расплавленным оловом; перемещение расплавленного стекла по поверхности ванны с расплавленным оловом при управляемом охлаждении расплавленного стекла и приложении усилия к расплавленному стеклу для формирования стекла требуемой толщины и требуемой ширины; и удаление стекла из ванны расплава, причем общее содержание оксида железа (в расчёте на Fe2O3) в стекле составляет 0,02-0,06 % масс.

6. Способ по п. 5, в котором сырьё присутствует в следующих количествах, % масс.:

7. Способ по п. 5 или 6, в котором песок включает, % масс.:

8. Способ по п. 5 или 6, в котором сульфат натрия включает, % масс.:

9. Способ по п. 5 или 6, в котором стеклобой включает, % масс.:

10. Способ по п. 5 или 6, в котором известняк включает, % масс.:

11. Способ по п. 5 или 6, в котором кальцинированная сода включает, % масс:

12. Способ по п. 5, в котором сырьё дополнительно включает уголь или графит.

13. Способ по п. 12, в котором содержание угля или графита находится в диапазоне 0,01 – 0,3% масс.

14. Способ по п. 12, в котором уголь или графит включает, % масс:

15. Способ по п. 1, в котором композиция натриево-кальциево-силикатного стекла включает, % масс:

16. Способ по п. 15, в котором Fe2O3 находится в количестве 0,021 - 0,053% масс. и редокс-отношение находится в интервале 0,30 - 0,46.

17. Способ по п. 15, в котором натриево-кальциево-силикатное стекло дополнительно включает 0,005-0,05% масс. TiO2.

18. Способ по п. 15, в котором стекло имеет коэффициент пропускания света (Ltc) по меньшей мере 85%; коэффициент пропускания ультрафиолетового излучения (Tuv) менее 90%; коэффициент пропускания инфракрасного излучения (Tir) менее 90%; общий коэффициент пропускания солнечной энергии (TSET) не более 92%; значение светлоты (L*) 90 - 99; цветовой канал а* в диапазоне 1 - -2; цветовой канал b* в диапазоне 1 - -1; доминирующую длину волны 470 - 525 нм; и чистоту (Ре) не более 2%.

19. Способ по п. 15, в котором композиция натриево-кальциево-силикатного стекла дополнительно включает 0,0025-0,05 % масс. SnO2.

20. Способ по п. 15, в котором шихта стекла содержит 5 - 20% масс. маложелезистого доломита с максимальным содержанием железа 0,030% Fe2O3.

21. Композиция стекла по п. 15, в которой маложелезистый доломит содержит максимум 0,020% масс. Fe2O3.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| КОМПОЗИЦИЯ СЕРОГО СТЕКЛА | 2006 |

|

RU2430024C2 |

| СПОСОБ СНИЖЕНИЯ РЕДОКС-ОТНОШЕНИЯ СТЕКЛОМАССЫ И ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ СВЕРХПРОЗРАЧНОЕ СТЕКЛО | 2009 |

|

RU2536526C2 |

| НАТРИЕВО-КАЛЬЦИЕВО-СИЛИКАТНОЕ СТЕКЛО, ПРОПУСКАЮЩЕЕ УЛЬТРАФИОЛЕТ | 2007 |

|

RU2448917C2 |

| US 9365447 B2, 14.06.2016 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Устройство для обработки почвы парами инсектицидов | 1929 |

|

SU23672A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПАВЛУШКИН Н.М., ред | |||

| "Химическая технология стекла и ситаллов", Москва, | |||

Авторы

Даты

2024-03-26—Публикация

2020-02-03—Подача