Предлагаемое изобретение относится к области неразрушающего контроля трубопроводного транспорта и может найти применение для обнаружения дефектов в трубопроводах, применяемых в системах поддержания пластового давления, промыслового сбора нефти и газа, продуктопроводов, газораспределительных сетях населенных пунктов, магистральных газо- и нефтепроводов, в системах водоснабжения и канализации жилищно-коммунального хозяйства, трубопроводах химических производств.

Известен «Способ контроля состояния магистрального трубопровода» (патент РФ 2174645 С2, МПК F 17 D 5/02, Опубл. 10.10.2001 г. БИ №28), заключающийся в непрерывном визуальном осмотре поверхности трассы магистрального трубопровода с помощью стационарно установленной тепловизионной аппаратуры, включающей тепловизионные камеры и радиопередатчики, установленные на опорах воздушной линии электропередачи катодной защиты трубопровода, сооружаемой вдоль трассы, а также радиоприемное, вычислительное, видеоконтрольное и печатающее устройства, установленные на ближайшей вверх по движению транспортируемого продукта перекачивающей станции, где по запросу оператора, а при появлении утечек автоматически в реальном масштабе времени развертываются на экране видеоконтрольного устройства изображения тепловых полей, а с помощью печатающего устройства документируется цифровая информация осматриваемых участков.

Указанный способ не применим при отсутствии катодной защиты трубопроводов, он не способен дать информацию при отсутствии градиентов температуры, в частности в трубопроводах поддержания пластового давления.

Известен также «Способ внутритрубной диагностики» (патент РФ 2169308 C1 F 17 D 5/02 Опубл. 20.06.2001 г. БИ №17), включающий определение дефектов ультразвуковым методом, определение дефектов методом магнитных истечений, совмещение и дополнение результатов исследований в процессе анализа полученных данных, согласно изобретению дополнительно производят исследование стенок трубопровода магнитооптическим способом, результаты которого совмещают с результатами измерений ультразвуковым методом и методом магнитных истечений. Изобретение позволяет повысить надежность внутритрубной диагностики за счет повышения точности определения длины трещины и возможности диагностирования паутинной и многоканальной коррозии и длинношовного усталостного растрескивания.

Однако этот метод предполагает контактное измерение при помощи внутритрубного снаряда, что не везде возможно и целесообразно (из-за большого объема подготовительных работ и соответственно большой стоимости и применим только для специально обустроенных трубопроводов).

Наиболее близким по технической сущности к заявляемому является «Способ прогнозирования течей в трубопроводах» (патент РФ 2062394 C1 F 17 D 5/02, Опубл. БИ №17 20.06.96 г.), заключающийся в измерении над трубопроводом градиента горизонтальной составляющей напряженности собственного магнитного поля трубопровода α, ориентированной вдоль его оси, и отношение вертикальной и горизонтальной составляющих магнитного поля β. Принцип: измеряют модули характеристических параметров трубопроводов, сравнивают их изменения на границах дискретных участков и по максимальному модулю градиента определяют местоположение прогнозируемой течи в трубопроводе, а по модулю отношений составляющих напряженности собственного магнитного поля трубопровода идентифицируют вид и размеры дефекта.

Общими признаками заявленного изобретения и ближайшего аналога являются контроль и обнаружение дефектов на трубопроводах из ферромагнитных материалов.

Недостатками известного способа являются то, что он применим для исследования ближнего поля, значит, предполагается как минимум контакт датчика с поверхностью и как максимум - незначительное удаление. С помощью этого способа определяют местоположение прогнозируемой течи, в то время как основная задача заключается в определении дефектов, находящихся на разных стадиях развития.

Технической задачей предлагаемого изобретения является повышение эффективности определения дефектов, их ранжирование по степени опасности и определения состояния тела трубопроводов неконтактным способом, снижение трудоемкости (нет необходимости использования дополнительной аппаратуры, нет необходимости доступа к телу трубы).

Техническая задача решается измерением абсолютной величины модуля магнитной индукции, измеряемой в Тл (Тесла) и/или градиента величины модуля магнитной индукции, измеряемой в Тл (Тесла), построением графика зависимости величины модуля магнитной индукции и/или градиента величины модуля магнитной индукции от расстояния, нахождением средних значений величин магнитной индукции и/или градиента величины модуля магнитной индукции для выбранного участка, определением величины среднеквадратичных отклонений и выделением области, где величины значений модуля индукции магнитного поля и/или градиента величины модуля магнитной индукции равны или превышают удвоенное значение величины среднеквадратичных отклонений, после чего определяют на местности участки, соответствующие выделенным на графике областям, и в этих местах осуществляют контроль трубопровода неразрушающими методами.

Предпочтительно, если в способе средние значения величин модуля магнитной индукции и/или градиента модуля магнитной индукции определяют для участков трубопровода с одинаковым расстоянием между датчиком и осью трубопровода (в случае подземного или подводного исполнения - глубиной залегания, т.е. трубопровод уложен примерно на одинаковой глубине). Разброс положения оси трубопровода от "постоянной" может быть ±0,5 м. Расстояние от датчика до оси трубопровода регламентируется только чувствительностью применяемой системы (аппаратуры) для проведения измерений.

Величину модуля магнитной индукции и/или градиента модуля магнитной индукции измеряют с дискретностью 0,25-0,5 м, а в случае необходимости - чаще.

Основными факторами, приводящими к снижению надежности трубопроводов, являются:

1) коррозионное повреждение наружных поверхностей трубопроводов вследствие нарушения изоляции;

2) эрозионное повреждение внутренних поверхностей трубопроводов вследствие межкристаллитной коррозии и гидродинамических ударов транспортируемого продукта, приводящих к потере металла в стенке трубы;

3) дефекты сварочных работ.

Эти факторы при определенных условиях могут привести к трещинообразованию и разрыву металла.

Известно, что дефект на трубе является концентратором напряжений. Напряжения такого рода на ферромагнитном материале приводят к дополнительной намагниченности в области дефекта.

Способ реализуется следующим образом.

На местности вдоль трубопровода осуществляют измерение магнитной индукции и/или градиента магнитной индукции с дискретностью (шагом) 0,25-0,5 м (а в случае необходимости - чаще). Для проведения измерений могут быть использованы приборы, регистрирующие модуль магнитной индукции и/или градиент модуля магнитной индукции магнитного поля. Например: квантовые, протоновые (в том числе основанные на эффекте Оверхаузера), магниторезистивные магнитометры и магнитометры, основанные на эффекте Зеемана.

В процессе проведения измерений вдоль трубопровода получают график зависимости величины модуля магнитной индукции и/или градиента модуля магнитной индукции от расстояния и находят средние значения величин модуля магнитной индукции и/или градиента модуля магнитной индукции для выбранного участка с одинаковым расстоянием между датчиком и осью трубопровода.

Затем определяют величины среднеквадратичных отклонений и выделяют области, где величины значений модуля индукции магнитного поля и/или градиента модуля магнитной индукции равны или превышают удвоенное значение величины среднеквадратичных отклонений.

Выход измеряемой величины за пределы «среднее значение плюс/минус два среднеквадратичных отклонения измеряемой величины» являются свидетельством перехода технической системы (в нашем случае трубопровода) в аварийное состояние.

Выделенные на графике области определяют на местности, и на этих участках проводят неразрушающий контроль трубопровода. Как правило, на этих участках отмечаются либо дефекты либо области, представляющие потенциальную угрозу возникновения дефектов.

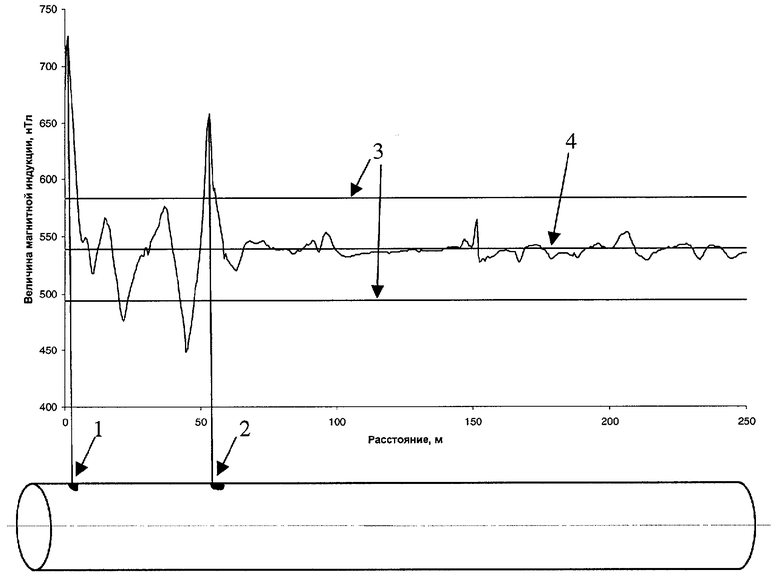

Сущность способа поясняется с помощью чертежа на конкретном примере.

Пример конкретного выполнения

Измерения проводились на нефтепроводе на одном из месторождений ОАО «Татнефть». Измерения проводились шаговым магнетометром ММ-60, шаг измерений составлял - 0,25 м. После обработки измерений в полевых условиях с использованием переносного компьютера - ноутбука (результаты представлены на чертеже) было проведено шурфование в точках 1 и 2. В точке 1 обнаружен сварной шов без видимых дефектов. В точке №1 был произведен рентгенографический контроль обнаруженного сварного шва. Рентгенографический контроль показал наличие непровара в корне шва длиной - 250 мм, шириной 1-1,5 мм, что не соответствует требованиям ВСН 012-88. В точке 2 обнаружен микропорыв (происходило истечение перекачиваемой жидкости из коррозионной язвы в теле трубопровода); 3 - величины среднеквадратичных отклонений; 4 - средние значения величин магнитной индукции.

Предлагаемый способ обнаружения дефектов неконтактный, неразрушающий, не требует выполнения земляных работ при измерении, снижает трудовые затраты на выполнение измерений (работу выполняют два человека), имеет перспективы осуществления высокого уровня автоматизации, позволяет документировать результаты измерений, строить базу данных, на основе которой можно построить систему сплошности стенок трубопровода и проверки качества монтажных работ. Способ применим для всего сортамента трубопроводов, выполненных из ферромагнитных материалов и с использованием ферромагнитных материалов (например, металлопластиковые трубы).

Данный способ контроля и обнаружения дефектов на трубопроводах из ферромагнитных материалов позволяет проводить измерения в наземном, подземном, надводном и подводном исполнении трубопроводов при наличии соответствующего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ВНУТРИПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ | 2006 |

|

RU2301941C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ МЕТАЛЛА ПОДЗЕМНОГО ТРУБОПРОВОДА | 2013 |

|

RU2536778C1 |

| Способ обработки результатов внутритрубных диагностических обследований магистральных трубопроводов, выполненных комбинированными методами неразрушающего контроля с учетом конструктивных характеристик внутритрубного инспекционного прибора (ВИП), скорости движения и изменения углового положения ВИП | 2015 |

|

RU2639466C2 |

| Способ диагностики технического состояния подземных трубопроводов | 2016 |

|

RU2630856C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И НЕСАНКЦИОНИРОВАННЫХ ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572907C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ УЧАСТКОВ ПОДЗЕМНОГО ТРУБОПРОВОДА, ИЗГОТОВЛЕННОГО ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА | 2013 |

|

RU2538072C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И НЕСАНКЦИОНИРОВАННЫХ ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379579C1 |

| Способ выявления растущих дефектов магистральных трубопроводов | 2020 |

|

RU2753108C2 |

| Способ обнаружения дефектов трубопроводов и устройство для его осуществления | 2023 |

|

RU2822335C1 |

Изобретение относится к области контроля и обнаружения дефектов на трубопроводах из ферромагнитных материалов. В способе измеряют абсолютную величину модуля магнитной индукции и/или градиент величины модуля магнитной индукции, строят график зависимости величины модуля магнитной индукции и/или градиента величины модуля магнитной индукции от расстояния, находят средние значения величин магнитной индукции и/или градиента величины модуля магнитной индукции для выбранного участка, определяют величины среднеквадратичных отклонений и выделяют области, где величины значений модуля индукции магнитного поля и/или градиента величины модуля магнитной индукции равны или превышают удвоенное значение величины среднеквадратичных отклонений, после чего определяют на местности участки, соответствующие выделенным на графике областям, и в этих местах осуществляют контроль трубопровода неразрушающими методами. Техническим результатом способа является предотвращение порывов и своевременный ремонт потенциально опасных участков (возможность прогнозирования возможных порывов). 2 з.п. ф-лы, 1 ил.

| RU 2062394 C1, 20.06.1996 | |||

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2229707C1 |

| RU 94042647 A1, 20.09.1996 | |||

| RU 2001113748 A1, 10.06.2003 | |||

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1997 |

|

RU2133032C1 |

| US 3899734 A, 12.08.1975. | |||

Авторы

Даты

2007-02-27—Публикация

2005-10-18—Подача