ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к стальным изделиям, покрытым смазкой, способам, устройствам и закалочным маслам для их изготовления, и в частности к азотированным стальным изделиям, покрытым смазкой.

УРОВЕНЬ ТЕХНИКИ

Азотирование представляет собой процесс термообработки, в ходе которого азот диффундирует на поверхность металла с образованием цементуемой поверхности. Азотирование обычно используют для низкоуглеродистых низколегированных сталей, однако в последние годы с благоприятными результатами также осуществляют азотирование более высоколегированных сталей.

Основными способами азотирования, которые используются на сегодняшний день, являются азотирование в газе, азотирование в соляной ванне и азотирование в плазме, которые названы по среде, используемой для донирования азота.

Азотирование, как правило, придает высокую поверхностную твердость, что способствует высокой износоустойчивости, устойчивости к образованию царапин, истиранию и схватыванию. Усталостная прочность увеличивается в основном за счет создания поверхностных сжимающих напряжений.

Азотирование часто осуществляют при повышенной температуре и поэтому обычно оно заканчивается стадией охлаждения или закаливания, на которой стальной продукт охлаждают. Быстрое закаливание после азотирования усиливает эффект дисперсионного твердения раствора за счет захваченного азота, однако этот эффект пропорционально мал по сравнению с эффектом дисперсионного твердения, полученным при образовании твердых нитридов между легирующими элементами и азотом на поверхности стали. Легирующие элементы, такие как Cr, Al, V, Ti и Mo, образуют твердые нитриды в стали во время азотирования, а уровень таких легирующих элементов в стали оказывает огромное влияние на результат азотирования с точки зрения твердости, износоустойчивости и усталостной прочности. Для быстрого или по меньшей мере контролируемого охлаждения стали или других металлов в процессе упрочнения, отпуска или другого процесса термообработки, такого как азотирование, разработаны закалочные масла и жидкости для термообработки.

Стандартные применения включают в себя шестерни, коленчатые валы, распределительные валы, стойки, шестеренные валы, оси, желобки, приводные валы, центральные штифты, блоки цилиндров для гидравлических двигателей, крыльчатки насосов, поршневые юбки, компоненты каскадов, направляющие скольжения, кулачковые следящие элементы, детали клапанов, винты экструдера, инструменты для литья под давлением, ковочные штампы, экструзионные штампы, компоненты огнестрельного оружия, форсунки, инструменты для пресс-форм, конвейерные направляющие и т. д.

Благодаря своим характерным выгодным свойствам, азотированные материалы часто используются в применениях, в которых поверхности подвержены механическому контакту с другими твердыми или жидкими объектами, в частности, при подвижных контактах. В таких применениях интерес представляют низкое трение и износоустойчивость. Смазывание является стандартным способом устранения проблем трения и износа. В зависимости от применения могут использоваться жидкие и/или твердые смазки. Жидкие смазки являются предпочтительным выбором, когда важны длительный срок службы, работоспособность, защита от коррозии, очистка и охлаждение. Твердые смазки используются в особых случаях, когда использование жидких смазок невозможно, например, из-за температурных условий или окружающей среды. Твердые смазки особенно эффективны для контроля износа сильно нагруженных скользящих контактов и, следовательно, часто используются в устройствах, подверженных износу. Существует несколько способов применения таких твердых смазок. Многие из таких способов основаны на применении пасты или жидкости, содержащей диспергированные твердые смазки, на поверхности, предназначенной для покрытия, с последующей термообработкой и/или механической обработкой для удаления связующих материалов в пасте или жидкости, в результате чего твердая смазка связывается с поверхностью смазываемого изделия. Однако поскольку твердые смазки не связаны химически с поверхностью, они плохо удерживаются и легко отделяются от поверхности. В результате, на практике наиболее распространены покрытия связанными с полимером твердыми смазками, в том числе известные коммерческие продукты от Dow Corning, Klueber, Henkel и многих других. В этих изделиях для удержания твердой смазки на поверхности используется термореактивное, УФ-реактивное или отверждающееся в результате окисления полимерное связующее. Чтобы нанести покрытие после азотирования, поверхность сначала очищают, затем покрывают на отдельной стадии и затем окончательно отверждают.

В случае азотированных объектов такая термо- и/или механическая обработка и/или очистка могут влиять на состав и свойства поверхности самого азотированного объекта. Нагревание при низком азотном потенциале может, например, вызывать деазотирование поверхности объектов, и термообработка и механическое взаимодействие могут изменять структуру, твердость и т. д. азотированного объекта.

Другим распространенным способом изготовления покрытий из твердых смазок является физическое парофазное осаждение (PVD), плазменное химическое парофазное осаждение (PA-CVD) и аналогичные вакуумные процессы, благодаря чему твердые смазки внедряют в твердое покрытие, такое как алмазоподобная углеродная матрица. Эта технология используется, в частности, для изготовления таких изделий, как Balinit C (Oerlikon), MoST (Teer Coatings) и других. Перед покрытием PVD (или PA-CVD) поверхность также должна быть тщательно очищена, а затем покрыта на отдельной стадии.

Азотированные стальные изделия также могут быть покрыты посредством CVD некоторыми твердыми смазками на отдельной стадии обработки. Это может вызвать трибологический эффект. Например, можно произвести покрытие MoS2 и WS2 с помощью процесса CVD, в ходе которого летучие карбонильные комплексы металлов, Mo(CO)6 и W(CO)6, реагируют с меркаптанами или органическими сульфидами, такими как диметилсульфиды. К сожалению, полученные таким образом покрытия часто склонны к рыхлости и демонстрируют плохую адгезию к субстрату. Возможные причины могут заключаться в загрязнении или газовой адсорбции азотированной поверхности перед нанесением покрытия или в модификациях поверхности во время процедур очистки.

Во всех вышеперечисленных случаях повышенная сложность процесса увеличивает затраты на логистику и производство.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Основной целью настоящей технологии является создание азотированных стальных изделий, покрытых твердой смазкой, с улучшенными трибологическими свойствами.

Вышеуказанная цель достигается способами и устройствами в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения.

В целом, в первом аспекте способ изготовления стальных изделий включает азотирование стального изделия при температуре нитрификации в интервале 350-650°C с получением азотированного стального изделия. Азотированные стальные изделия закаляют в реакционноспособном закалочном масле c температуры нитрификации. Реакционноспособное закалочное масло содержит по меньшей мере один из S, P, B, Mo и W. Таким образом, закаливание дополнительно включает покрытие азотированного стального изделия твердой смазкой, содержащей по меньшей мере один из S, P, B, Mo и W.

Во втором аспекте устройство для изготовления стальных изделий включает камеру для азотирования, емкость для закаливания и конвейерный аппарат. Камера для азотирования предназначена для азотирования стального изделия при температуре нитрификации в интервале 350-650°C с получением азотированного стального изделия. Емкость для закаливания содержит реакционноспособное закалочное масло, содержащее по меньшей мере один из S, P, B, Mo и W. Конвейерный аппарат сконструирован с возможностью перемещения азотированного стального изделия, имеющего температуру нитрификации, относительно более холодной емкости для закаливания, содержащей реакционноспособное закалочное масло, для обеспечения закаливания азотированного стального изделия в реакционноспособном закалочном масле. Закаливание образует на азотированном стальном изделии твердую смазку, содержащую по меньшей мере один из S, P, B, Mo и W.

В третьем аспекте корпус стального изделия сделан из стали. Корпус из стали имеет азотированный слой, покрытый поверхностным слоем твердой смазки, содержащей по меньшей мере один из S, P, B, Mo и W. Твердая смазка химически связана непосредственно со свежеприготовленной частью поверхности нитридного слоя, содержащей наибольшее количество азота.

В четвертом аспекте закалочное масло для обеспечения слоя твердой смазки на стальных изделиях. Закалочное масло содержит базовое масло и добавки, содержащие по меньшей мере один из S, P, B, Mo и W.

Одним из преимуществ предлагаемой технологии является то, что она приводит к азотированным стальным изделиям, покрытым твердой смазкой, с контролируемыми свойствами поверхности и улучшенными трибологическими характеристиками. Кроме того, азотированные стальные изделия, покрытые твердой смазкой, производят в экономически выгодном и несложном процессе. Другие преимущества будут раскрыты при чтении подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для наилучшего понимания изобретения вместе с дополнительными объектами и их преимуществами следует ссылаться на следующее описание в совокупности с прилагаемыми графическими материалами, в которых:

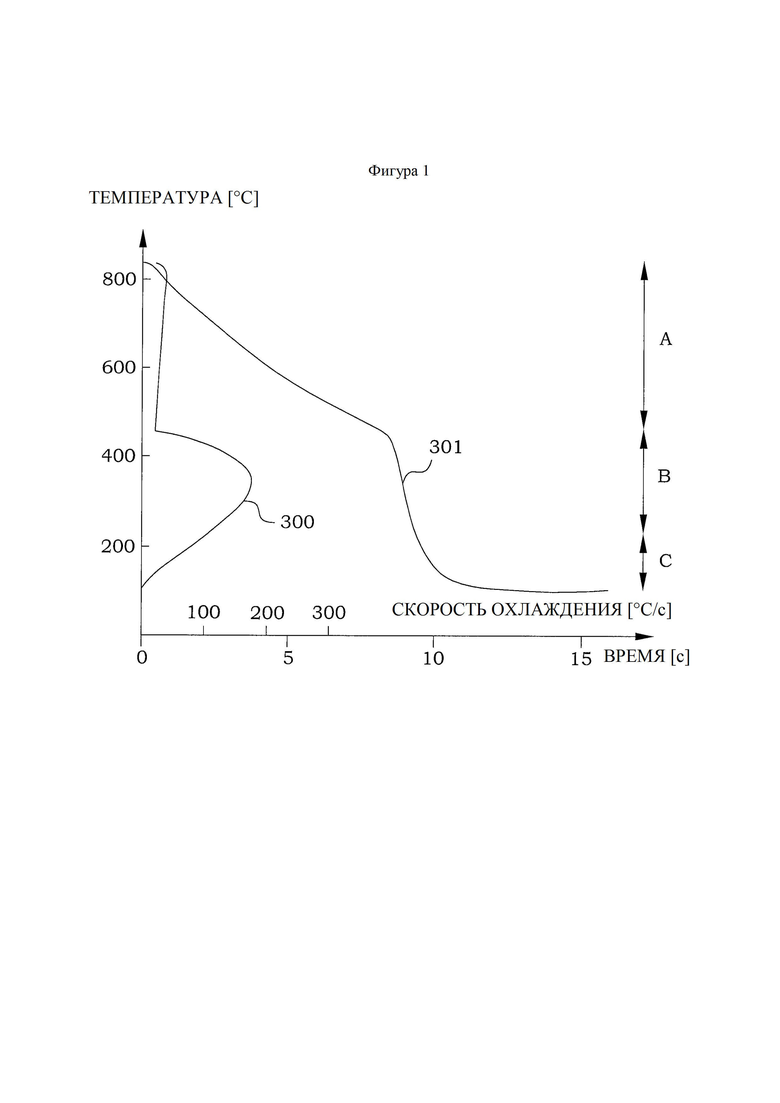

На Фиг. 1 изображена стандартная кривая закаливания;

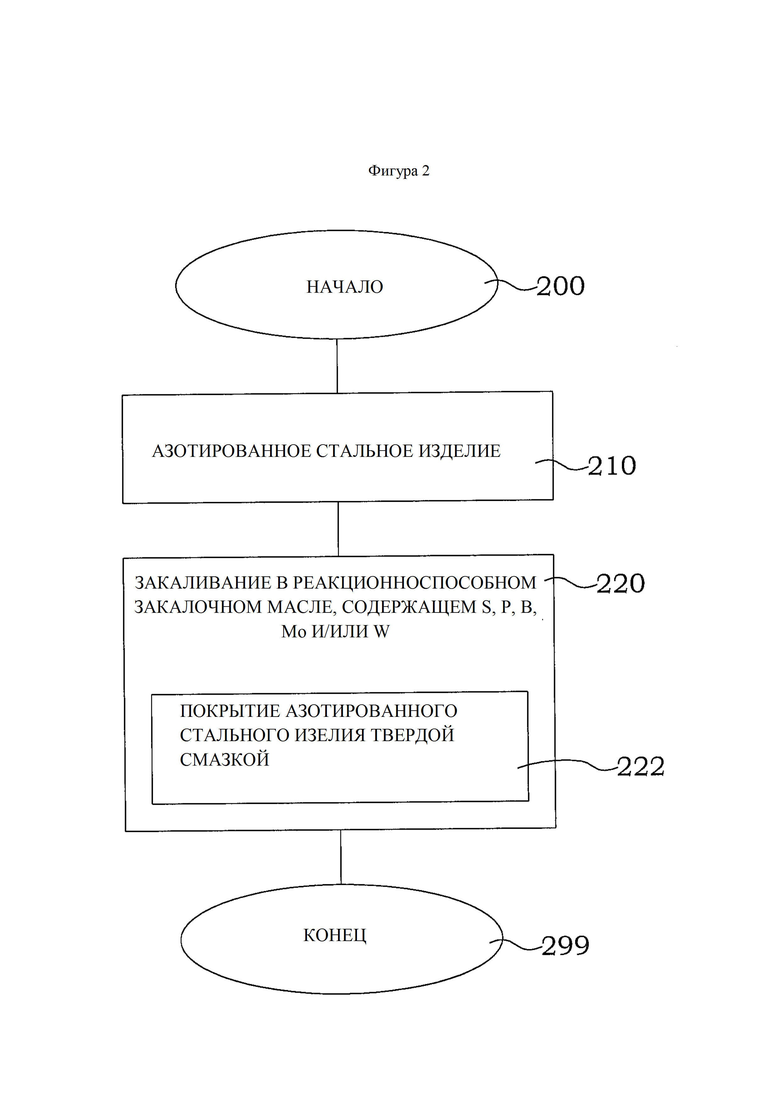

Фиг. 2 представляет собой блок-схему стадий варианта осуществления способа изготовления стальных изделий;

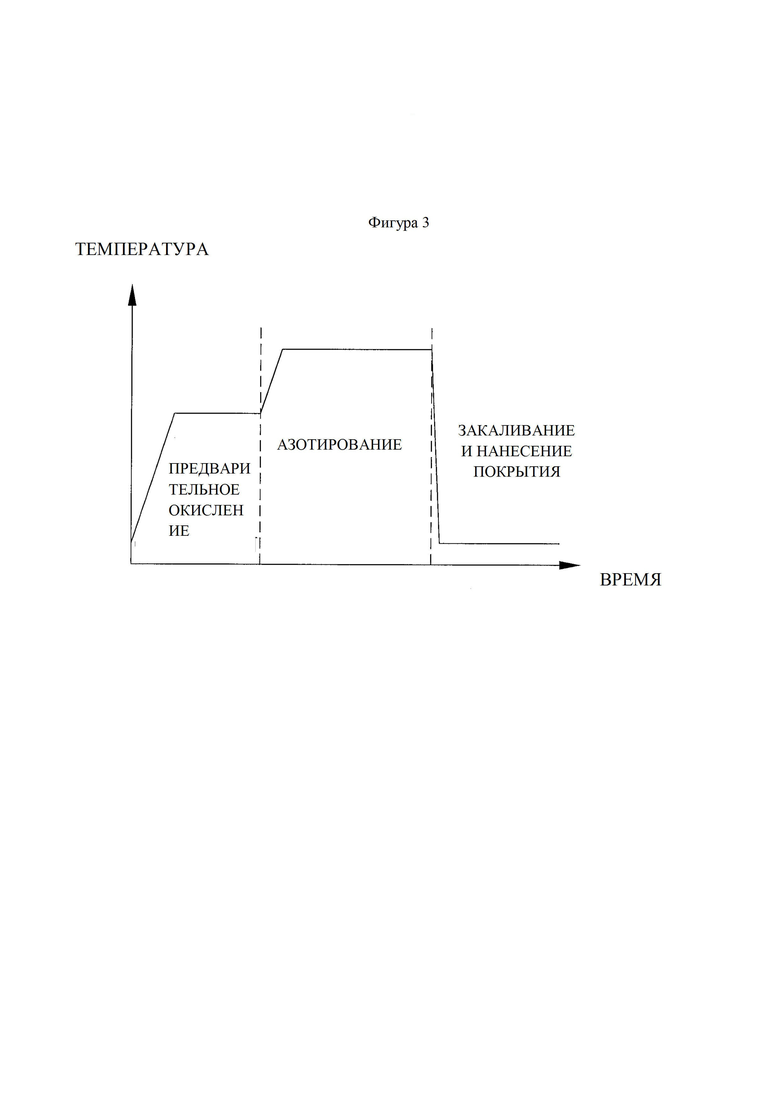

На Фиг. 3 изображен стандартный график зависимости температуры от времени процесса азотирования;

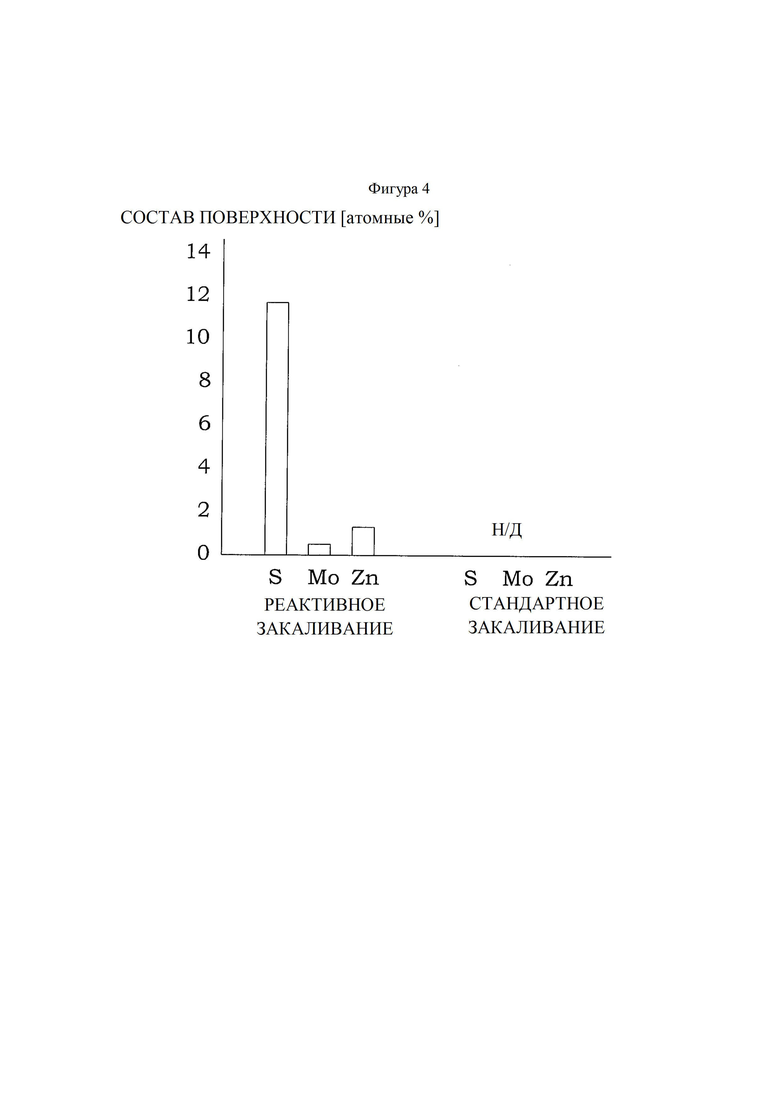

Фиг. 4 представляет собой график сравнения состава поверхности стального продукта, закаленного стандартным способом, и реактивно закаленного стального продукта;

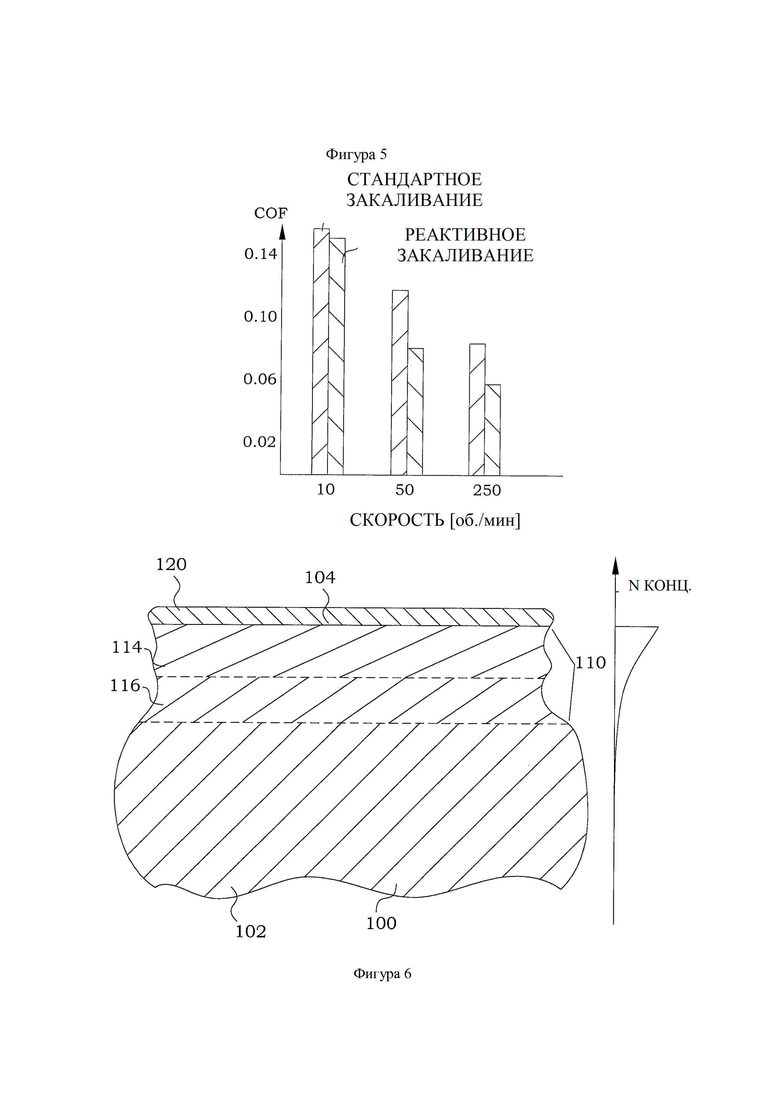

Фиг. 5 представляет собой график, демонстрирующий фрикционные свойства стального продукта, закаленного стандартным способом, и реактивно закаленного стального продукта;

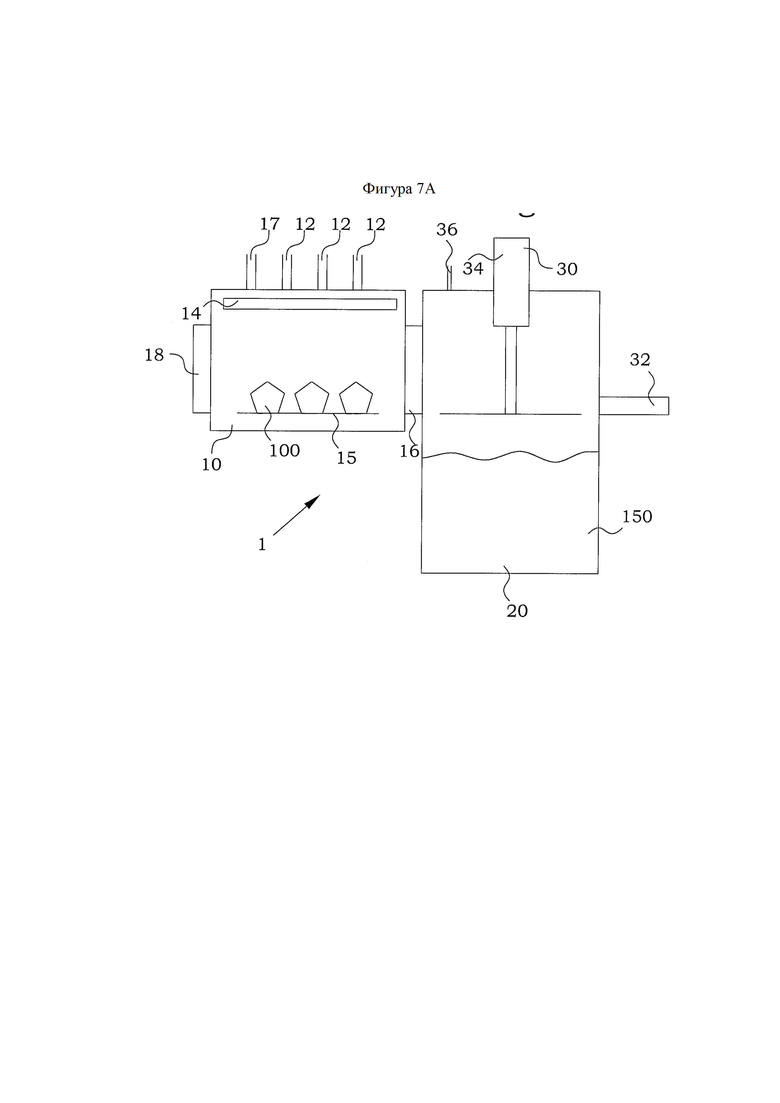

Фиг. 6 представляет собой схематическое изображение части поверхностной области реактивно закаленного стального продукта;

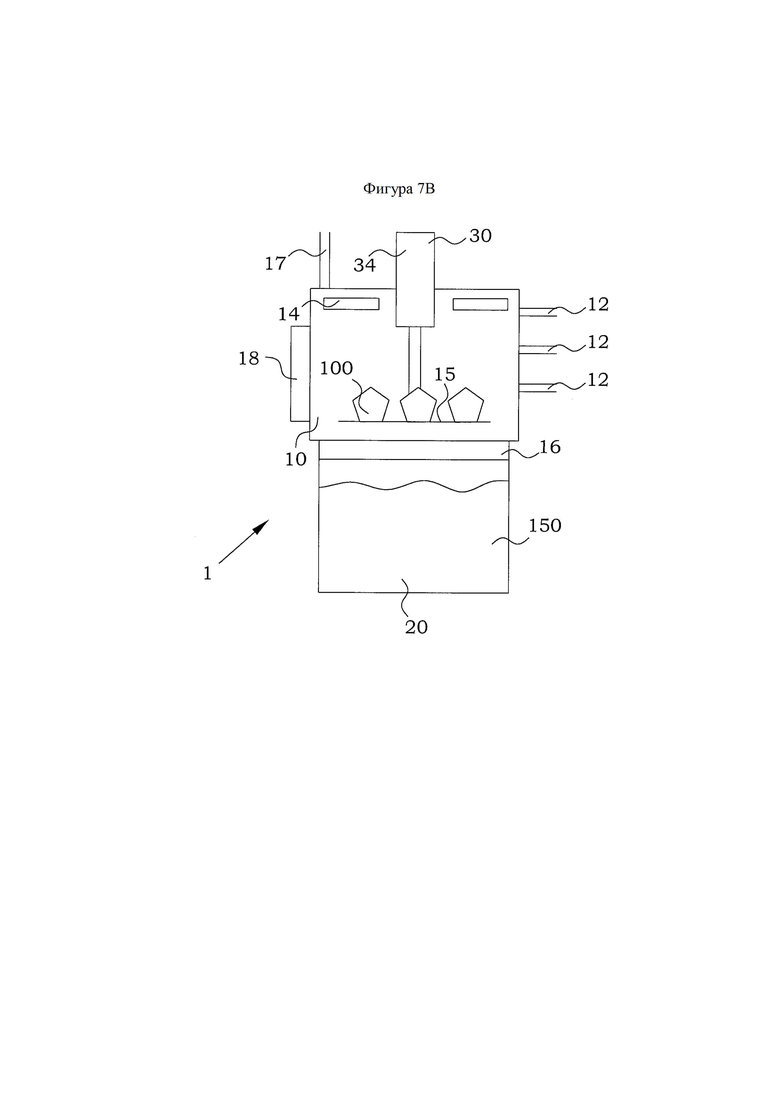

Фиг. 7А представляет собой схематическое изображение варианта осуществления устройства для изготовления стальных изделий;

Фиг. 7В представляет собой схематическое изображение другого варианта осуществления устройства для изготовления стальных изделий;

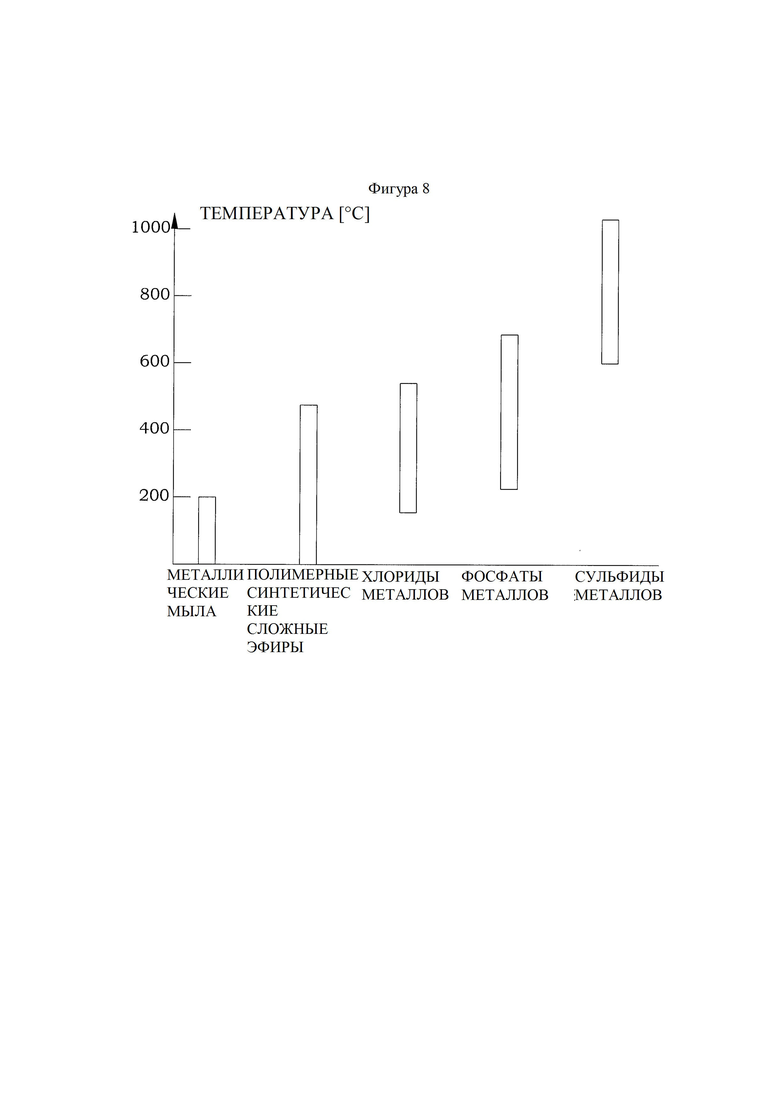

Фиг. 8 представляет собой график, демонстрирующий температуры активации противозадирных износостойких материалов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На графических материалах для аналогичных или соответствующих элементов использованы одни и те же ссылочные номера.

Для лучшего понимания предлагаемой технологии целесообразно начать с краткого обзора различных процессов азотирования.

Процессы азотирования являются термохимическими процессами, которые при повышенной температуре обеспечивают подачу азота или, в качестве альтернативы, как азота, так и углерода на поверхность стали с целью получения упрочненного поверхностного слоя. Поверхностный слой содержит либо зону диффузии и зону соединения, либо, в качестве альтернативы, только зону диффузии. Зона соединения представляет собой слой фазового перехода, содержащий нитриды. При более высоких температурах может также присутствовать аустенитная или мартенситная зона. Процесс термохимического азотирования может быть осуществлен в газовой атмосфере, в соляной ванне или плазменным способом. Такие процессы могут быть обозначены как азотирование в газе, нитроцементация в газе, азотирование в соляной ванне, нитроцементация в соляной ванне, азотирование в плазме и нитроцементация в плазме. Процесс азотирования может проводиться путем предварительного окисления в температурном интервале 300-400°C в течение 0,5-3 часов.

При азотировании в газе заготовку, предназначенную для азотирования, помещают в камеру, заполненную донирующим газом при высокой температуре. Донором обычно является аммиак, поэтому его иногда называют азотированием в аммиаке. Когда аммиак входит в контакт с нагретой заготовкой, он распадается на азот и водород. Затем азот диффундирует на поверхность материала, создавая нитридный слой.

При азотировании в соляной ванне донирующая среда представляет собой азотсодержащую соль, такую как цианид. В этом процессе азот диффундирует на поверхность металла при докритических температурах на ферритной стадии для создания цементуемой поверхности. Соли также используются для донирования углерода на поверхность заготовки, поэтому процесс в соляных ваннах также известен как процесс нитроцементации. Температура, используемая во всех процессах нитроцементации, составляет 550-570°C. Одним из преимуществ соляного азотирования является то, что в тот же период времени может быть достигнута более высокая глубина диффузии, чем при любом другом способе азотирования. Другими преимуществами являются быстрое время обработки и простое управление.

Азотирование в плазме, также известное как ионное азотирование, ионное азотирование в плазме или азотирование в тлеющем разряде, является примером современной термохимической обработки, которая проводится в смеси азота, водорода и необязательного газа, выделяющего углерод, в случае нитроцементации. Вокруг частей, помещенных в реакционную камеру, генерируется тлеющий разряд с высоким уровнем ионизации. В результате на поверхности образуются нитриды, обогащенные азотом.

Азотирование в плазме позволяет модифицировать поверхность в соответствии с желаемыми свойствами. Слои с заданными характеристиками и профили твердости могут быть достигнуты путем адаптации газовой смеси: от поверхности без слоя соединения с низким содержанием азота до 500 микрон толщиной до слоя соединения с высоким содержанием азота и добавлением углекислого газа (нитроцементация в плазме). Широкий применимый температурный диапазон обеспечивает множество применений, за пределами возможностей процессов в газе или соляной ванне.

Так как ионы азота образуются ионизацией, в отличие от азотирования в газе или в соляной ванне, эффективность азотирования в плазме в целом не зависит от температуры. Таким образом, азотирование в плазме может быть осуществлено в широком температурном диапазоне от 260°C до более 600°C. Например, при умеренных температурах нержавеющие стали могут быть азотированы без образования осаждений нитрида хрома и, следовательно, сохраняют свои свойства коррозионной устойчивости.

Азотированием в плазме могут быть успешно обработаны различные типы стали. В частности, при применении к высоколегированным сталям азотирование в плазме придает высокую поверхностную твердость, что способствует высокой износоустойчивости, устойчивости к образованию царапин, истиранию и схватыванию. Усталостная прочность увеличивается в основном за счет создания поверхностных сжимающих напряжений. Азотирование в плазме является разумным выбором, когда требуется, чтобы части имели как азотированные, так и мягкие участки.

Стандартные применения включают в себя шестерни, коленчатые валы, распределительные валы, кулачковые следящие элементы, детали клапанов, винты экструдера, инструменты для литья под давлением, ковочные штампы, инструменты для холодной обработки металлов под давлением, форсунки и инструменты для пресс-форм, длинные валы, оси, детали сцепления и двигателя. Азотирование в плазме и нитроцементация в плазме являются более предпочтительными по сравнению с соответствующими процессами в газе, когда необходимо маскирование.

Зона диффузии представляет собой поверхностный слой, подверженный воздействию азота, где включенный азот влияет на твердость стали посредством твердения раствора и дисперсионного твердения.

Зона соединения представляет собой поверхностный слой фазового перехода, содержащий нитриды железа (Υ'-нитрид и/или ε-нитрид), карбонитриды и нитриды с легирующими элементами стали.

Все стальные материалы на основе железа могут быть обработаны процессом азотирования, включая, но не ограничиваясь указанными, углеродистые стали, низколегированные стали, конструкционные стали, упрочняющие и отпущенные стали, цементуемые стали, инструментальные стали, нержавеющие стали, дисперсионно упрочненные стали/нержавеющие стали и другие варианты стали.

Закалочное масло и жидкости для термообработки предназначены для быстрого или контролируемого охлаждения стали или других металлов как части процесса упрочнения, отпуска или другого процесса термообработки, такого как азотирование.

Закалочное масло выполняет две основные функции. Оно облегчает упрочнение стали, контролируя передачу тепла во время закаливания, и усиливает смачивание стали во время закаливания для минимизации образования нежелательных термических и трансформационных перепадов, что может привести к усилению деформации и растрескивания.

Поэтому при разработке закалочных масел обычно учитываются несколько свойств. Закалочное масло должно обладать способностью обеспечивать постоянство динамики закаливания и скорости охлаждения. Закалочное масло также предпочтительно обладает способностью выдерживать высокотемпературные скачки. Закалочное масло должно также обеспечивать устойчивость к окислению компонентов масла, а также закаленной заготовки. Закалочное масло также следует выбирать таким образом, чтобы оно обеспечивало высокую степень чистоты поверхности и отсутствие деформации упрочненных отливок.

Известно, что многие противозадирные износостойкие добавки (EP/AW) могут подвергаться взаимодействию с поверхностями металлов при нагревании. На с. 11 «Special Report: Trends in extreme pressure additives», N. Canter, Tribology and Lubrication Technology, 2007, представлены температуры активации различных классов добавок EP/AW. Эти данные проиллюстрированы на Фиг. 8. Поэтому было бы разумно предположить, что нагревание стальных частей в ванне с добавлением масла или расплавленной соли можно использовать для осаждения пленки твердой смазки с низким коэффициентом трения, см., например, GB 782,263 или WO 03/091478. Однако этот прямой способ имеет очевидное ограничение, поскольку барьер реакционноспособности для многих добавок лежит значительно выше 300°C, и при такой высокой температуре происходит неконтролируемая потеря твердости, что неприемлемо.

Однако технология, представленная в настоящем раскрытии, вместо этого использует тепловое осаждение твердых смазок на азотированную поверхность. Температуры, при которых осуществляют стандартные процессы азотирования, достаточно высоки, чтобы инициировать образование твердой смазки. Однако трудности, связанные с обеспечением необходимых компонентов твердой смазки в самой камере для азотирования, затрудняют прямое нанесение покрытия.

Вместо этого настоящая технология сфокусирована на последнем процессе, в котором задействованы высокие температуры - закаливании. При использовании реакционноспособного закалочного масла упрочнение/закаливание можно комбинировать с осаждением пленки твердой смазки. Единственным источником тепла, используемым для инициирования химической реакции, является тепло, удерживаемое стальными частями после стадии азотирования. Во время азотирования детали обычно нагревают до 350-650°C. Эта температура достаточно высока, чтобы инициировать реакцию с конкретными добавками EP/AW, присутствующими в закалочном масле. Реакционноспособное закалочное масло содержит одно или несколько поверхностно-реакционноспособных соединений, служащих в качестве носителей по меньшей мере одного из следующих химических элементов: S, P, B, Mo и W. Общая скорость охлаждения в процессе реактивного закаливания аналогична таковой для обычного процесса закаливания, достигая 50-250°C/с, и, следовательно, общее время охлаждения и твердость обрабатываемых частей будут идентичны нереактивным способам закаливания.

Однако было обнаружено, что результат обработки реакционноспособным закалочным маслом с точки зрения химического состава поверхности сильно отличается от традиционного закаливания. В отличие от обычного закаливания, реактивное закаливание дополнительно включает нанесение покрытия в ходе процесса закаливания на азотированное стальное изделие с помощью твердой смазки, содержащей по меньшей мере один из следующих химических элементов: S, P, B, Mo и W в своем химическом составе. На стальных частях, подвергшихся реактивному закаливанию, присутствует пленка твердой смазки толщиной более 0,1 мкм, состоящая из конкретных химических элементов, первоначально присутствующих в комплексе добавок. Это будет рассмотрено далее в нескольких примерах ниже.

Таким образом, было подтверждено, что, несмотря на быструю скорость охлаждения при закаливании маслом, теплота заготовок все еще являлась достаточной для индукции химической реакции между различными компонентами масла. В предпочтительном варианте осуществления, имея добавки, содержащие S и по меньшей мере один из Mo и W, на поверхности заготовки могут быть образованы твердые смазки, подобные MoS2 и WS2, соответственно. Одновременно с нанесением покрытий из твердых смазочных веществ, все еще происходят обычные процессы, вызванные закаливанием, такие как, например, упрочнение. Твердые смазочные вещества, образующиеся во время закаливания, таким образом, соединяются непосредственно со свежеазотированной и упрочненной поверхностью. Одним из результатов этого является то, что твердая смазка химически связана непосредственно с частью нитридного слоя, которая имеет самое высокое содержание азота. Кроме того, если кислород не достигает азотированной заготовки, за исключением тех случаев, когда он вовлечен в процесс азотирования, связь между твердой смазкой и нитридным слоем становится по существу бескислородной, что обычно увеличивает прочность сцепления.

Основная функция закалочного масла в известном уровне техники заключается в том, чтобы обеспечить упрочнение стали путем быстрого охлаждения. Обладая относительно высокой теплопроводностью и хорошими смачивающими свойствами, закалочное масло также способствует минимизации температурных перепадов, которые могут привести к деформации и растрескиванию. На Фиг. 1 показан пример стандартной кривой 301 охлаждения. Кривая 300 иллюстрирует скорость охлаждения. Когда горячую металлическую деталь погружают в масло, вблизи поверхности металла мгновенно образуется слой пара из-за кипения или термического разложения масла. Свойства слоя пара зависят от типа базового масла и поверхностно-активных добавок, используемых в составе закалочного масла. Пока существует такая паровая подушка, скорость охлаждения является относительно медленной, поскольку слой пара действует в качестве теплоизоляции. Стандартная скорость охлаждения может составлять около 20-40°C/с. Это соответствует диапазону, обозначенному как А на Фиг. 1. За стадией парового одеяла следует стадия В пузырькового кипения. Пузырьковое кипение начинается, когда температура поверхности падает до точки, когда слой пара становится неустойчивым, и в результате кипения происходит образование пузырьков. Эта стадия демонстрирует наибольшие скорости теплопередачи для процесса закаливания в целом и может достигать 50-250°C/с. На этой стадии инициируют реакцию поверхности с добавками EP/AW, присутствующими в реакционноспособном закалочном масле. Соответственно, легкие базовые масла с низкой температурой кипения лучше подходят для применения в комбинации с более реакционноспособными добавками, такими как фосфаты, в то время как тяжелые базовые масла с высокой температурой кипения лучше подходят для применения в комбинации с менее реакционноспособными добавками, такими как сульфиды. Когда температура поверхности металла опускается ниже точки кипения масла, происходит конвективное охлаждение (стадия C). Для конвективного охлаждения интенсивность охлаждения зависит от вязкости масла, и более низкие вязкости обеспечивают более быстрое охлаждение. Процесс закаливания, показанный на Фиг. 1, следует воспринимать как пример общего процесса закаливания. Фактические величины для скоростей охлаждения на разных стадиях могут варьироваться в зависимости от фактического содержимого. Некоторые из них будут более подробно рассмотрены ниже. Однако методы изменения скоростей охлаждения, как таковые, хорошо известны в уровне техники.

Процесс использования тепла, сохраняемого заготовкой после термообработки, в качестве источника энергии для получения слоя твердой смазки в сочетании с закаливанием как таковой может также быть осуществлен в отношении других типов термообработанных изделий, которые обычно охлаждают путем закаливания или которые могут быть охлаждены путем закаливания, например во время цементации сталей.

На Фиг. 2 показана блок-схема стадий варианта осуществления способа изготовления стального изделия. Процесс начинается на стадии 200. На стадии 210 стальное изделие азотируют при температуре нитрификации в интервале 350-650°C. Это азотирование приводит к получению азотированного стального изделия. На стадии 220 азотированное стальное изделие закаливают в реакционноспособном закалочном масле с температуры нитрификации. Реакционноспособное закалочное масло содержит по меньшей мере один из S, P, B, Mo и W. Таким образом, стадия 220 закаливания дополнительно включает стадию 222 покрытия азотированного стального изделия твердой смазкой, содержащей по меньшей мере один из S, P, B, Mo и W. Процесс заканчивается на стадии 299. В предпочтительном варианте осуществления реакционноспособное закалочное масло содержит S и по меньшей мере один из Mo и W.

Более высокие скорости закаливания обычно не изменяют результат обработки азотированием. Однако, чем выше скорость закаливания, тем короче интервал времени, в течение которого добавки, присутствующие в закалочном масле, могут взаимодействовать со стальным изделием. Поэтому, как правило, при покрытии твердой смазкой не вполне пригодно осуществлять слишком быстрое закаливание. В настоящее время считается предпочтительным, если стадию закаливания осуществляют с максимальной скоростью охлаждения менее 250°C/с. Однако при увеличении концентраций реакционноспособных компонентов в закалочном масле для получения покрытия из твердой смазки становятся целесообразными более высокие скорости закаливания.

Для стандартных рабочих условий было обнаружено, что для получения компактного покрытия из твердой смазки реакционноспособное закалочное масло предпочтительно содержит по меньшей мере 0,1 мас.% легирующих элементов, таких как, например, S, P, B, Mo и/или W. Увеличение уровней обработки добавками ускоряет осаждение твердой смазки, но увеличивает затраты на закалочное масло с более коротким сроком службы и, следовательно, увеличивает эксплуатационные расходы. Это устанавливает предпочтительный верхний предел для содержания легирующих элементов в закалочном масле около 10 мас.%.

В предпочтительном варианте осуществления стадию закаливания осуществляют непосредственно в связке с завершением стадии азотирования. В таких случаях диффузия или другие зависящие от времени эффекты не могут влиять на результат азотирования, и поскольку атмосфера азотирования не позволяет нежелательным веществам достигать поверхности стального изделия, может быть обеспечена «чистая» поверхность, на которую должно быть нанесена твердая смазка.

При невозможности осуществить немедленное закаливание предпочтительно, чтобы азотированное стальное изделие поддерживалось в чистой атмосфере с высоким азотным потенциалом в течение всего времени между стадией азотирования и стадией закаливания, а еще более предпочтительно, если азотный потенциал атмосферы достаточно высок, чтобы препятствовать деазотированию поверхности азотированного стального изделия.

При невозможности осуществить немедленное закаливание также предпочтительно, чтобы азотированное стальное изделие поддерживалось при температуре нитрификации в течение всего времени между стадией азотирования и стадией закаливания.

Тем не менее, стадии азотирования и реактивного закаливания возможно осуществить отдельно во времени. Тем не менее, азотирование в таком случае, как правило, должно быть завершено нереактивным закаливанием, и перед осуществлением реактивного закаливания необходим последующий нагрев азотированного стального изделия обратно до высоких температур. Это решение, однако, не является очень выгодным, поскольку оно связано с процессами двойного нагрева и неопределенностью роли второго закаливания по отношениям к свойствам азотированного стального изделия.

В конкретном варианте осуществления способа изготовления стального изделия стадию азотирования осуществляют в соответствии с процессом Corr-I-Dur®. Corr-I-Dur® - это термохимическая обработка, специально разработанная Bodycote, для одновременного улучшения коррозионной устойчивости и износостойких свойств путем создания слоя соединения оксида-нитрида железа. Обработка Corr-I-Dur® включает комбинацию различных низкотемпературных стадий термохимических процессов, главным образом нитроцементации в газе и окисления. В этом процессе образуется пограничный слой, состоящий из трех зон. Слой диффузии образует переход к субстрату и состоит из интерстициально растворенных азотистых и нитридных осадков, которые увеличивают твердость и усталостную прочность компонента. К поверхности за ним следует слой соединения, карбонитрид в основном гексагональной фазы эпсилон. Оксид железа Fe3O4 (магнетит) во внешней зоне выполняет роль пассивного слоя, сравнимого с оксидами хрома на коррозионностойких сталях. Из-за менее металлического характера оксида и слоя соединения и высокой стойкости к истиранию адгезия и устойчивость к схватыванию могут быть значительно улучшены. Corr-I-Dur® оказывает очень маленькое влияния на деформацию и изменения размеров компонентов по сравнению с высокотемпературными процессами цементации.

Стандартные применения Corr-I-Dur® включают в себя тормозные поршни, шаровые шарниры, крышки насоса, ось стеклоочистителя, полуось, селекторные валы, болты, втулки и элементы крепления для автомобильных применений. Кроме того, гидравлические поршни и корпуса, несколько осей и валов для общего применения в промышленности. В частности, заполняющие камеры и литейные штампы в процессах литья алюминия под давлением имеют преимущества за счет низкой реакционной способности между расплавленным металлом и поверхностью Corr-I-Dur®. Corr-I-Dur® может применяться почти ко всем простым и низколегированные железистые материалам, таким как цементуемая, термообработанная, холодногнутая и легко обрабатываемая сталь.

В этом конкретном варианте осуществления использовали печи для термообработки, оборудованные для обеспечения защитной и контролируемой атмосферы во время нагрева и охлаждения. В этом конкретном варианте осуществления использовали сталь типа SS2172. Процесс начинали с предварительного нагрева и предварительного окисления при 400°C в течение примерно 1-2 часов на воздухе. Это предварительное окисление осуществляли для обеспечения равномерного результата нитроцементации для этой стали. Это схематически проиллюстрировано на Фиг. 3. Во время основной нитроцементации использовали газовую смесь из 35% аммиака (NH3), 5% углекислого газа (CO2) и 60% газообразного азота (N2), измерения приведены в об.%. Нитроцементацию проводили при 580°C. Общий поток газа в 3,5 раза превышал объем печи в час. Этот общий поток газа влияет на активность азота, но зависит от печи и обычно должен быть адаптирован для каждого типа печи. Активность азота, aN, во время стадии нитроцементации изменялась от 2,5 до 5, однако, согласно предыдущему опыту, для обеспечения необходимых результатов можно использовать активности азота в диапазоне от 0,2 до 20. В настоящем варианте осуществления азотированный слой со слоем соединения является целью, которая требует концентрации азота на поверхности по меньшей мере 6 мас.%.

Тип зоны соединения, который был получен и изучен для этого конкретного варианта осуществления, состоит из чистого ε нитрида или смеси ε нитрида и γ'-нитрида. Эти конкретные эксперименты привели к получению слоя нитроцементации с толщиной зоны соединения 10-25 мкм.

Закаливание осуществляли в охлаждающей камере, непосредственно связанной с печью для нитроцементации. Атмосфера в охлаждающей камере во время экспериментов имела тот же состав, что и атмосфера в печи для нитроцементации. Активность азота была сходной, что уменьшает риск денитрификации во время транспортировки и закаливания. Эта атмосфера в основном состоит из газообразного азота (N2), газообразного водорода (H2), аммиака (NH3), монооксида углерода (СО), диоксида углерода (CO2) и в некоторых случаях - небольших количеств воды (H2O).

Возможны также многие альтернативные варианты осуществления. Прежде всего, может различаться основной материал. Эксперименты проводились на сталях SS2541, SS2244, SS2142, SS2242 и SS1265, все из которых дали вполне удовлетворительный результат. Как упоминалось ранее, по существу все стальные материалы на основе железа могут обрабатываться в процессе азотирования, включая, но не ограничиваясь указанными, углеродистые стали, низколегированные стали, конструкционные стали, упрочняющие и отпущенные стали, цементуемые стали, инструментальные стали, нержавеющие стали, дисперсионно упрочненные стали/нержавеющие стали и другие варианты стали.

Нагревание и предварительное окисление также могут осуществляться альтернативными способами. Температуры предварительного окисления в интервале от 300 до 450°C являются стандартными в технической области азотирования и в основном их выбирают в зависимости от качества стали, подлежащей обработке. Однако для некоторых материалов предварительное окисление не рекомендуется. Тем не менее, наличие стадии предварительного окисления не оказывает прямого влияния на конечную операцию закаливания-нанесения покрытия.

В процессе азотирования могут использоваться другие газовые смеси. В качестве одного неограничивающего примера возможно использование атмосферы нитроцементации только аммиака и диоксида углерода. Для конечных продуктов, где цементация имеет меньшее значение, также может быть осуществлено чистое азотирование. Затем может быть использована атмосфера только аммиака, возможно с добавлением газообразного азота. Для создания атмосферы с азотом и углеродом может использоваться эндогаз, смешанный с аммиаком.

Кроме того, температуры процесса во время азотирования могут быть разными. В стандартных процессах нитроцементации используют температуры нитроцементации от 500 до 620°C, что позволяет адаптировать процесс азотирования к выбранному основному материалу, то есть качеству стали. Например, были достигнуты толщины азотированного слоя от доли микрометра до 35 мкм, что увеличивает возможность адаптации свойств конечного материала.

Адаптация газовых смесей, температур и времени обработки позволяет контролировать азотирование для достижения определенных типов азотированных поверхностей. Последующая стадия закаливания может быть осуществлена на любой азотированной или нитроцементуемой поверхности. В частности, такие поверхности могут быть полностью без зоны соединения или с чистым γ'-нитридом, если это предпочтительно для предполагаемого конечного применения или типа материала субстрата.

После стадии азотирования азотированное стальное изделие немедленно закаливали в реакционноспособном закалочном масле.

Не исключающие примеры вольфрамовых носителей, пригодных для использования в композициях реакционноспособных закалочных масел, включают простые вольфраматы, тиовольфраматы, дитиокарбаматы вольфрама, дитиофосфаты вольфрама, карбоксилаты и дитиокарбоксилаты вольфрама, ксантаты и тиоксантаты вольфрама, полиядерные вольфрамовые комплексы, содержащие карбонил, циклопентадиенил и серу в качестве лигандов, галогенсодержащие комплексы вольфрама с пиридином, бипиридином, нитрилами и фосфинами в качестве лигандов, аддукты вольфрамовой кислоты с жирными глицеридами, амидами и аминами. Известные примеры коммерческих продуктов, подходящих для этой цели, включают Vanlube W-324 от Vanderbilt International и Na-lube FM-1191 от King Industries.

Не исключающие примеры соединений молибдена, пригодных для использования в композициях реакционноспособных закалочных масел, включают простые молибдаты, тиомолибдаты, дитиокарбаматы молибдена, дитиофосфаты молибдена, карбоксилаты и дитиокарбоксилаты молибдена, ксантогенаты и тиоксантаты молибдена, полиядерные комплексы молибдена, содержащие карбонил, циклопентадиенил и серу в качестве лигандов, галогенсодержащие комплексы молибдена с пиридином, бипиридином, нитрилами и фосфинами, аддукты молибденовой кислоты с жирными глицеридами, амидами и аминами. Известные примеры коммерческих продуктов, подходящих для этой цели, включают Molyvan L и Molyvan 855 от Vanderbilt International и Na-lube FM-1187 от King Industries.

Не исключающие примеры соединений бора, пригодных для использования в композициях реакционноспособных закалочных масел, представляют собой дисперсную борную кислоту, дисперсные бораты металлов, аддукты борной кислоты с аминами и аминоспиртами, сложные эфиры борной кислоты и ионные жидкости, содержащие анионы кластера бора. Известные примеры коммерческих продуктов, подходящих для этой цели, включают Vanlube 289 от Vanderbilt International и Na-lube FM-1187 от King Industries.

Не исключающие примеры соединений серы, пригодных для использования в композициях реакционноспособных закалочных масел, представляют собой элементарную серу или различные маслорастворимые органические соединения серы, так называемые серные носители, включая, но не ограничиваясь указанными, сульфированные углеводороды, сульфированные жирные кислоты и сульфированные сложные эфиры.

Не исключающие примеры соединений фосфора, пригодных для использования в композициях реакционноспособных закалочных масел, представляют собой триэфиры фосфорной кислоты, такие как трикрезилфосфат, нейтрализованные амином смеси неполных эфиров моно- и диалкилфосфорной кислоты, этоксилированные моно- и диалкилфосфорные кислоты, диалкилдитиофосфаты и т. д.

Были испытаны различные композиции закалочного масла. В предпочтительной группе вариантов осуществления использовали нафтеновое базовое масло T22 от Nynas Petroleum в комбинации с универсальным комплексом добавок для закалочных масел, OLOA 4751 от Oronite, используемым для обработки в диапазоне от 1 до 10 мас.%, фосфотиоатом молибдена, используемым для обработки в диапазоне от 1 до 20 мас.% в разных испытаниях.

В некоторых других исследуемых вариантах осуществления использовали другие стандартные добавки к закалочным маслам. Жидкий триглицерид Plasmoil MR-A от Micros Lubrication Technologies добавляли в концентрации до 10 мас.% для повышения дисперсности и улучшения смачивания. Диалкилполисульфид Additin RC 2540 добавляли в количестве до 10 мас.% для обеспечения дополнительного источника S. Дитиофосфат цинка OLOA 262 от Oronite использовали в концентрациях до 5 мас.% для уменьшения окисления закалочного масла и обеспечения дополнительного источника S и P. Основной целью этих дополнительных добавок является продление срока службы закалочного масла без какого-либо решающего влияния на образование слоя твердой смазки.

На Фиг. 4 изображен график, иллюстрирующий составы поверхности для одного образца, закаленного в реакционноспособном масле, и аналогичного образца, закаленного в обычном масле. Состав поверхности анализировали с использованием рентгенофлуоресцентных измерений. Легко заметить, что химический состав поверхности образца, обработанного с использованием способа реактивного закаливания, в значительной степени отличается от химического состава поверхности образца, обработанного обычным способом. Концентрация легирующих элементов, таких как S, Zn и Mo, находится ниже предела обнаружения в случае обычного закаливания.

Кроме того, внешний вид и трибологические свойства обработанных частей сильно различаются. На Фиг. 5 изображен график, демонстрирующий коэффициенты трения (COF) для различной скорости вращения для поверхностей, закаленных в реакционноспособном закалочном масле в соответствии с вышеприведенными композициями, по сравнению с поверхностями, закаленными обычным способом. Легко можно сделать вывод, что реактивное закаливание создает поверхности с меньшим коэффициентом трения по сравнению с обычным способом закаливания. Представленные данные получены в тесте на трение в смазанном контакте с поперечно-цилиндрической конфигурацией образца для испытания – расположение датчика при разных скоростях вращения образца. Начальное контактное давление Герца составляло около 1 ГПа.

Стальные изделия, полученные путем реактивного закаливания с использованием по меньшей мере одного из S, P, B, Mo и W, таким образом, имеют поверхностный слой твердой смазки, содержащей по меньшей мере один из S, P, B, Mo и W. На Фиг. 6 схематически проиллюстрировано поперечное сечение части такого азотированного стального изделия 100. Основную часть металлического сплава представляет собой сталь 102, соответствующая исходному стальному изделию перед стадией азотирования. Во время азотирования термическая обработка может приводить к изменению металлических фаз исходного стального изделия, но состав остается тот же. В некоторых применениях предпочтительна мартенситная и/или аустенитная структура, придающая изделию высокую твердость. Рядом с поверхностью 104 стального изделия 100 сформирован азотированный слой 110 или пограничный слой, в этом варианте осуществления состоящий из двух зон 114 и 116. Слой 116 диффузии или зона диффузии азота образуют переход к основному материалу 102. Комбинированный слой 114 или зона соединения азота обычно содержат нитрид/карбонитрид, главным образом гексагональной фазы эпсилон. Средняя концентрация азота возрастает по направлению к поверхности для свежеазотированного продукта. Границы между зонами обычно не резкие, скорее наблюдается постепенный переход от одного строения слоя к другому. Концентрация азота обычно увеличивается по направлению от основной части 102 стального изделия 100 к поверхности, как схематически показано на графике справа на Фиг. 5. Поверхностный слой твердой смазки 120 соединяется непосредственно с азотированным слоем 110 и в этом конкретном варианте осуществления - со слоем 114 соединения. Другими словами, твердая смазка химически связана непосредственно со свежеприготовленной частью поверхности нитридного слоя, имеющей самое высокое содержание азота.

В другом варианте осуществления, например, где процесс Corr-I-Dur® составляет основной процесс азотирования, азотированный слой дополнительно содержит внешнюю зону, которая обычно содержит оксид железа и выполняет роль пассивного слоя. Предпочтительно, на таких поверхностях могут преимущественно использоваться твердые смазки на основе P и/или B.

Сохранение стального изделия в чистой атмосфере без значительных загрязнителей, например, с высоким содержанием аммиака или азота, во время транспортировки и закаливания, уменьшает деазотирование поверхности и загрязнение поверхности. Это означает, что поверхность, на которой должна быть образована твердая смазка, является чистой и имеет высокую концентрацию азота. Таким образом, связь между образованной твердой смазкой и нитридным слоем по существу не содержит примесей.

В других вариантах осуществления стадию азотирования можно осуществить в соответствии с другими процессами азотирования, которые как таковые известны в уровне техники. Детали этих альтернативных процессов азотирования не влияют на покрытие из твердой смазки каким-либо решающим образом и, таким образом, не описаны в подробностях в данном документе. Азотированный слой может в таких вариантах осуществления включать, например, только зону диффузии азота или только зону диффузии азота и зону соединения азота.

Скорость закаливания и концентрации легирующих элементов (S, P, B, Mo, W) в закалочном масле накладывают некоторые ограничения на толщину твердой смазки, которая может быть достигнута. Для достижения желаемых трибологических свойств предпочтительно, чтобы поверхность была равномерно покрыта когерентным слоем твердой смазки. Из-за присутствия стандартной шероховатости поверхности и по существу стохастического образования слоя твердой смазки предпочтительно, чтобы слой твердой смазки имел среднюю толщину более 0,1 мкм. Это было легко достигнуто в испытаниях, представленных выше.

Слишком толстый слой твердой смазки может в некоторых случаях оказаться невыгодным. Помимо более быстрого истощения закалочного масла существенных добавок толстый слой с большей вероятностью будет отслаиваться, загрязняя ванну для закаливания, а для очень толстых слоев допустимые размеры стального изделия могут быть изменены за пределами допустимого отклонения. Кроме того, в соответствии с настоящей методикой реактивного закаливания концентрации в масле веществ для реакции и/или время, в течение которого температура стального изделия достаточно высока, чтобы вызвать образование слоя твердой смазки, обычно накладывают некоторые ограничения на максимальную толщину слоя. В настоящее время считается предпочтительным, чтобы толщина твердой смазки не превышала нескольких мкм.

Настоящая технология применима ко многим видам изделий. Некоторыми неограничивающими примерами являются шестерни, коленчатые валы, распределительные валы, стойки, шестеренные валы, оси, желобки, приводные валы, центральные штифты, блоки цилиндров для гидравлических двигателей, крыльчатки насосов, поршневые юбки, компоненты каскадов, направляющие скольжения, кулачковые следящие элементы, детали клапанов, винты экструдера, инструменты для литья под давлением, ковочные штампы, экструзионные штампы, компоненты огнестрельного оружия, форсунки, инструменты для пресс-форм, конвейерные направляющие и т.д.

На Фиг. 7А схематично показан вариант осуществления устройства 1 для изготовления стальных изделий 100. Устройство 1 содержит камеру 10 для азотирования. Камера 10 для азотирования предназначена для азотирования стального изделия 100 при температуре нитрификации в интервале 350-650°C с получением азотированного стального изделия. В этом варианте осуществления камера 10 для азотирования содержит впускной клапан 18, через который на держатель 15 подаются и размещаются стальные изделия 100. Нагревательные элементы 14 предусмотрены в камере 10 для азотирования для обеспечения требуемых температур. Предусмотрен ряд впускных отверстий 12 для газа, и подача газа контролируется в зависимости от требуемой атмосферы газа внутри камеры 10 для азотирования. Атмосфера внутри камеры 10 для азотирования постепенно изменяется, в результате чего газ может быть выпущен из камеры для азотирования через выпускное отверстие 17 для газа. Впускные отверстия 12 для газа, выпускное отверстие 17 для газа и нагревательные элементы 14 предпочтительно управляются на основе датчиков (не показаны), контролирующих температуру и состав атмосферы внутри камеры 10 для азотирования.

Когда процесс азотирования заканчивается, выпускной клапан 16 открывают в емкость 20 для закаливания. Емкость 20 для закаливания содержит реакционноспособное закалочное масло 150, содержащее по меньшей мере один из S, P, B, Mo и W. Впускные отверстия 36 для газа в емкость 20 для закаливания обеспечивают активность азота атмосферы в емкости 20 для закаливания, достаточную для уменьшения денитрификации стальных изделий 100. Обычно добавляют газообразный азот.

Конвейерный аппарат 30 предусмотрен для перемещения азотированных стальных изделий 100 относительно емкости для закаливания, содержащей реакционноспособное закалочное масло. В этом варианте осуществления аппарат 32 горизонтального перемещения расположен для подачи через выпускной клапан 16, механически соединенный с держателем 15 и убирающийся назад в емкость 20 для закаливания. Затем выпускной клапан 16 может закрываться для защиты камеры 10 для азотирования от газов и жидкостей, выделяемых из реакционноспособного закалочного масла 150 в ходе закаливания. Аппарат 34 вертикального перемещения конвейерного аппарата 30 продолжает перемещение стальных изделий 100, и стальные изделия 100 закаливают в реакционноспособном закалочном масле 150 путем вертикального перемещения. Конвейерный аппарат 30, таким образом, перемещает стальные изделия 100, имея при этом температуры нитрификации, и позволяет закаливать азотированные стальные изделия 100 в реакционноспособном закалочном масле 150 емкости 20 для закаливания. Это закаливание приводит к тому, что на азотированном стальном изделии образуется твердая смазка, содержащая по меньшей мере один из S, P, B, Mo и W.

В этом конкретном варианте осуществления конвейерный аппарат 30, таким образом, установлен с возможностью перемещения азотированного стального изделия 100 в атмосфере, имеющей азотный потенциал, препятствующий деазотированию на всем расстоянии между камерой 10 для азотирования и емкостью 20 для закаливания.

Кроме того, в этом варианте осуществления, если транспортировка осуществляется без задержки, конвейерный аппарат 30 установлен с возможностью перемещения азотированного стального изделия 100 при температуре нитрификации на всем расстоянии между камерой 10 для азотирования и емкостью 20 для закаливания.

В альтернативном варианте осуществления камера 10 для азотирования может иметь только один клапан, как для введения, так и для удаления стальных изделий 100 из камеры 10 для азотирования.

На Фиг. 7В схематически изображен другой вариант осуществления устройства 1 для изготовления стальных изделий 100. В этом варианте осуществления емкость 20 для закаливания находится под камерой 10 для азотирования. Конвейерный аппарат 30 здесь установлен с возможностью вертикального перемещения стальных изделий 100 в закалочное масло 150.

Одним из ключевых компонентов представленной технологии является реакционноспособное закалочное масло. В предпочтительном варианте осуществления закалочное масло для обеспечения слоя твердой смазки на стальных изделиях содержит базовое масло и добавки, содержащие по меньшей мере один из S, P, B, Mo и W. В предпочтительном варианте осуществления закалочное масло содержит S и по меньшей мере один из Mo и W.

Этот основной аспект может варьироваться во многих отношениях. Некоторые варианты осуществления уже были освещены в связи с подробным описанием варианта осуществления способа, представленным выше.

В зависимости от типа закаливания - холодное, теплое или горячее - в композициях предпочтительно используются различные минеральные масла: от 100N для холодного закаливания до 600 N для горячего закаливания. Соответственно, масла с более низкой вязкостью, такие как T22 (Nynas), SN100 или SN200 (Total), больше подходят для холодного закаливания с ускоренным или средним охлаждением, в то время как более тяжелые продукты, такие как SN500 (Total) или T100 (Nynas), больше подходят для горячего закаливания с ускоренным охлаждением.

Важнейшими свойствами закалочного масла являются вязкость (ASTM D 445), температура вспышки (ASTM D 92 или D93), содержание воды (ASTM D 6304), кислотное число (ASTM D 664), число осадка (ASTM D 91), содержание металла (ASTM D 4951 или D6595) и прибор для оценки закаливающей способности масла GM (ASTM D 3520) или анализ кривой охлаждения (ASTM D 6200). Анализ кривой охлаждения позволяет легко обнаруживать изменения скорости охлаждения из-за окисления масла или загрязнения воды. Кривая охлаждения может быть «скорректирована» в определенных пределах за счет использования добавок.

Стратегия добавления добавок обычно неизменна относительно температуры и направлена на обеспечение масла, которое является более стабильным в процессе закаливания. Наиболее распространенными добавками являются фенольные и аминные антиоксиданты, буферизующие общее щелочное число добавки и моющие добавки, включая сульфонаты кальция, фенаты и беззольные аминные замещенные гидрокарбилом сложные эфиры, амиды и имиды янтарной кислоты. Подобное добавление добавок как таковое известно в уровне техники, например, из патентов США US 6,239,082 или US 7,358,217. Не исключающими примерами известных коммерческих комплексов являются OLOA 4750, OLOA 4751 от Oronite и LZ 5357 от Lubrizol. Предпочтительно, закалочное масло содержит эти добавки для закалочного масла в количестве не более 10 мас.%.

Еще один конкретный вариант осуществления закалочного масла, которое преимущественно используют для реактивного закаливания, может иметь следующий состав:

Универсальный комплекс добавок

Еще один конкретный вариант осуществления закалочного масла, которое преимущественно используют для реактивного закаливания, может иметь следующий состав:

Универсальный комплекс добавок

Варианты осуществления, описанные выше, следует рассматривать в качестве нескольких иллюстративных примеров настоящего изобретения. Специалистам в данной области техники будет понятно, что различные модификации, комбинации и изменения могут быть внесены в варианты осуществления, не отходя от объема настоящего изобретения. В частности, различные части решений в различных вариантах осуществления могут быть объединены в других конфигурациях, где это технически возможно. Однако объем настоящего изобретения определяется прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЗОТИРОВАННЫЕ СПЕЧЕННЫЕ СТАЛИ | 2011 |

|

RU2559603C2 |

| Способ повышения износостойкости и коррозионной стойкости изделий из аустенитных сталей | 2020 |

|

RU2758506C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПЛАСТМАССЫ, В ЧАСТНОСТИ ФАСОННЫХ ДЕТАЛЕЙ ИЗ ПОЛИУРЕТАНА | 1997 |

|

RU2201342C2 |

| ПАРА НАПРАВЛЯЮЩИХ ЭЛЕМЕНТОВ, ОДИН ИЗ КОТОРЫХ ВЫПОЛНЕН ИЗ СПЕЦИАЛЬНОЙ СТАЛИ, ПОЗВОЛЯЮЩЕЙ УЛУЧШИТЬ ХАРАКТЕРИСТИКИ УСТОЙЧИВОСТИ ПРОТИВ ЗАЕДАНИЯ | 2006 |

|

RU2377450C2 |

| СТАЛЬ, ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ УКАЗАННОЙ СТАЛИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2743570C2 |

| СВАРОЧНЫЙ МАТЕРИАЛ ДЛЯ ПЛАКИРОВАНИЯ СВАРКОЙ | 2013 |

|

RU2650367C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО УДАЛЕННОГО УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2631436C2 |

| Способ химико-термической обработки инструментальных сталей | 1980 |

|

SU926070A1 |

Изобретение относится к химико-термической обработке. Для улучшения трибологических свойств азотированных стальных изделий способ изготовления стальных изделий включает азотирование (210) стального изделия при температуре нитрификации в интервале 350-650°C с получением азотированного стального изделия. Азотированные стальные изделия закаляют (220) в реакционноспособном закалочном масле с температуры нитрификации. Реакционноспособное закалочное масло содержит по меньшей мере один из S, P, B, Mo и W. Таким образом, закаливание дополнительно содержит покрытие (222) азотированного стального изделия твердой смазкой, содержащей по меньшей мере один из S, P, B, Mo и W. Также раскрыты устройство для изготовления стальных изделий, закалочное масло и стальное изделие, полученное указанным способом. 4 н. и 21 з.п. ф-лы, 9 ил.

1. Способ изготовления стальных изделий, включающий стадии:

азотирования стального изделия при температуре нитрификации в интервале 350-650°С с получением азотированного стального изделия; и

закаливание указанного азотированного стального изделия в реакционноспособном закалочном масле с указанной температурой нитрификации;

причем указанное реакционноспособное закалочное масло содержит по меньшей мере один из S, Р, В, Мо и W;

вследствие чего указанная стадия закаливания дополнительно включает покрытие азотированного стального изделия твердой смазкой, содержащей по меньшей мере один из S, Р, В, Мо и W.

2. Способ по п. 1, в котором указанное реакционноспособное закалочное масло содержит по меньшей мере 0,1 мас.% S, Р, В, Мо и W от общей массы.

3. Способ по п. 1, в котором указанное реакционноспособное закалочное масло содержит не больше чем 10 мас.% S, Р, В, Мо и W от общей массы.

4. Способ по п. 1, включающий дополнительную стадию поддержания указанного азотированного стального изделия в атмосфере, азотный потенциал которой препятствует деазотированию в течение всего времени между указанной стадией азотирования и указанной стадией закаливания.

5. Способ по п. 1, включающий дополнительную стадию поддержания указанного азотированного стального изделия при указанной температуре нитрификации в течение всего времени между указанной стадией азотирования и указанной стадией закаливания.

6. Способ по любому из пп. 1-5, в котором указанную стадию закаливания проводят с максимальной скоростью охлаждения менее 250°С/с.

7. Устройство для изготовления стальных изделий, содержащее:

камеру для азотирования, предназначенную для азотирования стального изделия при температуре нитрификации в интервале 350-650°С с получением азотированного стального изделия;

емкость для закаливания, содержащую реакционноспособное закалочное масло 150, содержащее по меньшей мере один из S, Р, В, Мо и W; и

конвейерный аппарат для перемещения указанного азотированного стального изделия, имеющего указанную температуру нитрификации, относительно указанной емкости для закаливания, содержащей реакционноспособное закалочное масло, для обеспечения закаливания азотированного стального изделия в указанном реакционноспособном закалочном масле, в результате которого на указанном азотированном стальном изделии образуется твердая смазка, содержащая по меньшей мере один из S, Р, В, Мо и W.

8. Устройство по п. 7, в котором указанный конвейерный аппарат установлен для перемещения указанного азотированного стального изделия в атмосфере, имеющей азотный потенциал, препятствующий деазотированию на всем расстоянии между указанной камерой для азотирования и указанной емкостью для закаливания.

9. Устройство по п. 7 или 8, в котором указанный конвейерный аппарат установлен для перемещения указанного азотированного стального изделия при указанной температуре нитрификации на всем расстоянии между указанной камерой для азотирования и указанной емкостью для закаливания.

10. Стальное изделие, содержащее:

корпус из стали;

причем указанный корпус из стали имеет азотированный слой, покрытый поверхностным слоем твердой смазки, содержащей по меньшей мере один из S, Р, В, Мо и W;

причем указанная твердая смазка химически связана непосредственно со свежеприготовленной частью поверхности указанного азотированного слоя, имеющей самое высокое содержание азота.

11. Стальное изделие по п. 10, в котором указанная связь между твердой смазкой и указанным азотированным слоем не содержит загрязнений.

12. Закалочное масло для обеспечения слоя твердой смазки на стальных изделиях, содержащее базовое масло и добавки, содержащие S и по меньшей мере один из Мо и W.

13. Закалочное масло по п. 12, содержащее S в виде по меньшей мере одного из следующих:

элементарная сера,

сульфированные углеводороды,

сульфированные жирные кислоты и

сульфированные сложные эфиры.

14. Закалочное масло по п. 12 или 13, содержащее Мо в виде по меньшей мере одного из следующих:

простые молибдаты,

тиомолибдаты,

дитиокарбаматы молибдена,

дитиофосфаты молибдена,

карбоксилаты молибдена,

дитиокарбоксилаты молибдена,

ксантогенаты молибдена,

тиоксантогенаты молибдена,

полиядерные комплексы молибдена, содержащие карбонил, циклопентадиенил и серу в качестве лигандов,

галогенсодержащие комплексы молибдена с пиридином, бипиридином, нитрилами и фосфинами и

аддукты молибденовой кислоты с жирными глицеридами, амидами и аминами.

15. Закалочное масло по п. 14, содержащее от 1 до 20 мас.% фосфотиоата молибдена.

16. Закалочное масло по п. 12 или 13, содержащее W в виде по меньшей мере одного из следующих:

простые вольфраматы,

тиовольфраматы,

дитиокарбаматы вольфрама,

дитиофосфаты вольфрама,

карбоксилаты вольфрама,

дитиокарбоксилаты вольфрама,

ксантогенаты вольфрама,

тиоксантогенаты вольфрама,

полиядерные комплексы вольфрама, содержащие карбонил, циклопентадиенил и серу в качестве лигандов,

галогенсодержащие комплексы вольфрама с пиридином, бипиридином, нитрилами и фосфинами в качестве лигандов, и

аддукты вольфрамовой кислоты с жирными глицеридами, амидами и аминами.

17. Закалочное масло по п. 12 или 13, содержащее Р в виде сложных триэфиров фосфорной кислоты.

18. Закалочное масло по п. 17, содержащее Р в виде по меньшей мере одного из следующих:

трикрезилфосфат,

амино-нейтрализованные смеси неполных сложных эфиров моноалкилфосфорной кислоты,

амино-нейтрализованные смеси неполных сложных эфиров диалкилфосфорной кислоты,

этоксилированные моноалкилфосфорные кислоты,

этоксилированные диалкилфосфорные кислоты и

диалкилдитиофосфаты.

19. Закалочное масло по п. 12 или 13, содержащее В в виде по меньшей мере одного из следующих:

дисперсная борная кислота,

дисперсные бораты металлов,

аддукты борной кислоты с аминами и аминоспиртами,

сложные эфиры борной кислоты и

ионные жидкости, содержащие анионы кластера бора.

20. Закалочное масло по п. 12 или 13, содержащее по меньшей мере 0,1 мас.% S, Р, В, Мо и W от общей массы.

21. Закалочное масло по п. 12 или 13, содержащее не больше чем 10 мас.% S, Р, В, Мо и W от общей массы.

22. Закалочное масло по п. 12 или 13, содержащее фосфотиоат цинка в количестве не больше чем 5 мас.%.

23. Закалочное масло по п. 12 или 13, содержащее диалкилполисульфид в количестве не больше чем 10 мас.%.

24. Закалочное масло по п. 12 или 13, содержащее жирный триглицерид в количестве не больше чем 10 мас.%.

25. Закалочное масло по п. 12 или 13, содержащее добавки для закалочного масла в количестве не больше чем 10 мас.%.

| JP 61186468 A, 20.08.1986 | |||

| Устройство для защиты от перенапряжения на обмотке возбуждения синхронной машины с бесщеточной системой возбуждения | 1974 |

|

SU534010A1 |

| Прибор к ткацкому станку для определения перемещения и посадки челнока в челночных коробках | 1934 |

|

SU44492A1 |

| СПОСОБ МАЛОДЕФОРМАЦИОННОЙ ЗАКАЛКИ ПОСЛЕ НИТРОЦЕМЕНТАЦИИ | 1996 |

|

RU2112811C1 |

| jp 63259247 A, 26.10.1988. | |||

Авторы

Даты

2020-04-08—Публикация

2016-10-25—Подача