Изобретение относится к измерительной технике, в частности к области измерения высоких уровней температуры и теплового потока в авиационной и космической технике.

Известен способ изготовления датчика температуры. Датчик температуры изготавливают из двух разнородных металлических проводников A и B, соединенных между собой сваркой и образующих термопару. Если спаи находятся при разных температурах, то в цепи возникает электродвижущая сила, вызывающая ток. В первом приближении термоЭДС является линейной функцией разности температур. Термопары соединяют с внешней цепью с помощью проводов, изготовленных из металла, отличного от материалов термопары A и B. Чувствительные элементы (ЧЭ) температуры изготавливают из разных металлов, например платино-платинородиевый, медь-никель, никель-платина и т.д. Оба провода соединяют между собой способом контактной сварки. Перед сваркой концы проводов термопары очищают известными способами. (Курт, С. Лион. Приборы для научных исследований. М., Машиностроение, 1964, 2.1.4. Термоэлектрические датчики. Термопары, термоэлементы. С.154).

Недостатком этого способа изготовления датчика является то, что при сварке двух металлов затруднительно получить однородное соединение. Из-за этого возникает большой разброс чувствительности, даже в одной партии датчиков.

Наиболее близким к предложенному изобретению техническим решением является следующий способ изготовления датчика давления и температуры [см. патент РФ №2145064, 7 G01L 9/12, G01K 7/34, 2000, автор А.А. Казарян].

Основание датчика формируют способом испарения в вакууме из окиси алюминия. Для использования медь и никель подвергают очистке. Поверхность диэлектрической пленки в вакууме активизируют путем тлеющего разряда. Чувствительные элементы термопары формируют через маски сплошным слоем меди. Затем способом электрической гравировки формируют выводы и обкладки. Металлизируют обкладки до толщины 0,3-0,5 мкм. Выбирают режимы металлизации полиимидной пленки в вакууме при давлении 1·10-4-10-4 мм рт.ст. 0,18-0,2 мин при силе тока 230-240 мА. Такой способ изготовления датчика давления и температуры позволяет создать датчик, одновременно измеряющий температуру и пупьсации давления на поверхности модели без нарушения целостности модели и физических процессов обтекания.

Недостаток этого способа - отсутствие качества покрытия металлизированной пленки, из-за чего появляются «светящиеся» точки, приводящие к низкой плотности покрытия, снижающей электропроводность.

Техническим результатом предлагаемого изобретения является расширение области применения датчика в диапазоне температур от -269°C до 1000°C

Техническим результатом является нанесение металлов и диэлектриков на поверхности исследуемого объекта многоэтапно способом испарения металла (до 300°C) в вакууме и катодным осаждением металла (до 1000°C). Формируют ЧЭ температуры и теплового потока из никеля-меди на поверхности диэлектрической пленки (до 300°C) и на поверхности исследуемого объекта (модели) из хромель-константана (до 1000°C). В качестве диэлектриков выбраны полиимидная пленка до 300°C и окись алюминия до 1000°C.

1. Технический результат в первом варианте в способе изготовления датчиков температуры и теплового потока достигается тем, что поверхности диэлектрической пленки металлизируют в вакууме никелем и медью, медью металлизируют диэлектрик при давлении 10-4 мм рт.ст., при металлизации диэлектрика никелем выдерживают давление в камере 10-4 мм рт.ст., и формируют таким образом верхние и нижние термопары, причем на поверхностях диэлектрической пленки и на модели обкладки с выводами и боковые экраны формируют путем электрической гравировки, на поверхности модели, верхней и нижней термопары осаждают изоляционные диэлектрические пленки из окиси алюминия, в нем формируют датчик для низких температур в диапазоне (-269, 300°C), многоэтапно способом испарения металла в вакууме на поверхности диэлектрической пленки, например, полиимидной пленки, эту пленку подвергают температурной обработке ступенчато, число ступеней обработки не менее трех при температуре 300, 360, 380°C, и соответственно с выдержкой времени 10, 5, 2 мин, в случае модели, имеющей сложную форму поверхности, на поверхности модели, осаждают, например, полиамидокислотный лак толщиной не менее 1 мкм, режимы имидизации полиамидокислотного лака при температуре от 80 до 360°C, число циклов не менее десяти с продолжительностью выдержки каждого цикла от 20 до 5; 2 мин, затем, на эту пленку наносят пленку никеля толщиной 0,3-0,5 мкм, обеспечивают стабильную характеристику чувствительных элементов, путем ускоренного старения, выдерживая их в течение 15-20 мин, при температуре больше рабочей температуры в 1,2-1,3 раза, выбирают следующие параметры регулирования испарения металла в вакууме на поверхности диэлектрической пленки:

- расстояние от устройства напыления до модели (подложки) 45-55 мм;

- напыление в аргоне при давлении 10-3 МПа;

- мощность, подводимая к устройству напыления, - 200 Вт.

2. Технический результат во втором варианте способа изготовления датчика температуры и теплового потока заключается в том, что на поверхности модели металлизируют чувствительные элементы и выводы в вакууме никелем, нихромом, константаном через маски, медью металлизируют диэлектрик при давлении 10-4 мм рт.ст., при металлизации диэлектрика никелем выдерживают давление в камере 10-4 мм рт.ст., при этом формируют на поверхностях диэлектрической пленки верхние и нижние термопары, на поверхностях модели верхней и нижней термопары осаждают изоляционные диэлектрические пленки из окиси алюминия, в них формирование чувствительных элементов температуры и теплового потока с выводами для температур в диапазоне (-269, 1000°C) осуществляют многоэтапно в вакууме на поверхности модели катодным напылением, для чего осаждают металл, затем путем варьирования мощностей в диапазоне 150-400 Вт, подводимых к устройству напыления при давлении 0,1-1,0 Па, расстояние между устройством напыления и моделью 50 мм; с диаметром 200 мм; причем формирование обкладок термопары, изоляционных пленок осуществляют тоже с предварительно нагретой моделью при температуре 170-190°C, первые обкладки датчиков, сформированные хромелем, сглаживают металлом нихромом до толщины сглаживающей пленки 0,8-1,2 мкм, верхние обкладки термопары защищают от окисления при высоких температурах до 1000°C, защитным изоляционным слоем толщиной 0,8-1,2 мкм, причем определяют прочность адгезии каждой пленки из никеля, меди, константана и нихрома, путем расслаивания спаянного провода с пленкой, при этом обеспечивают безотрывность пайки от диэлектрической пленки при силе расслаивания 40-50 Н/м, а термопары холодного спая должны находиться при температуре 0°C с тающим льдом в дистиллированной воде.

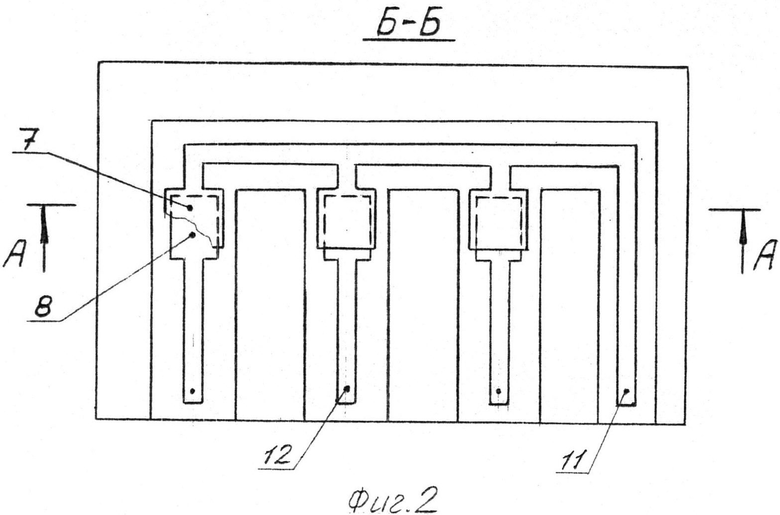

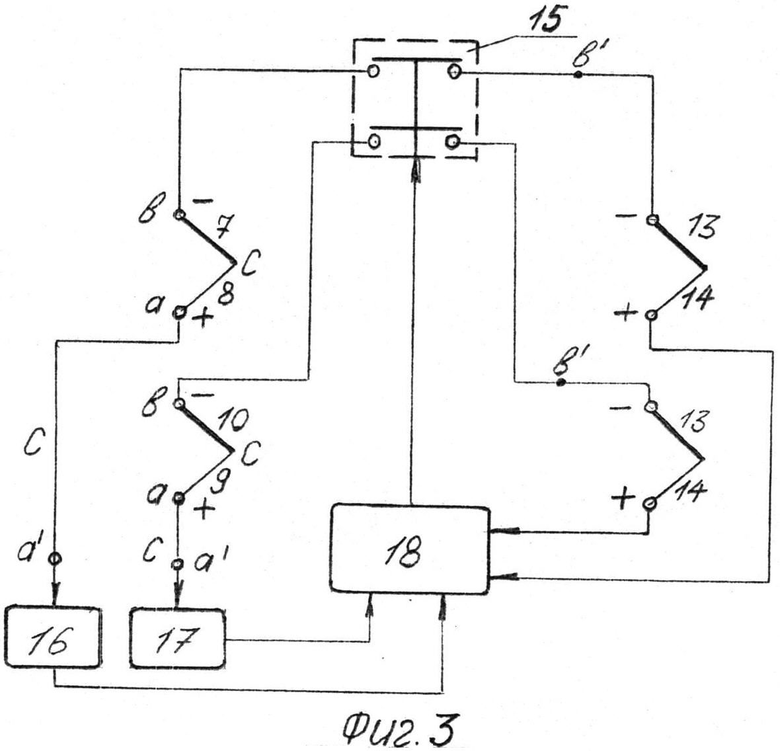

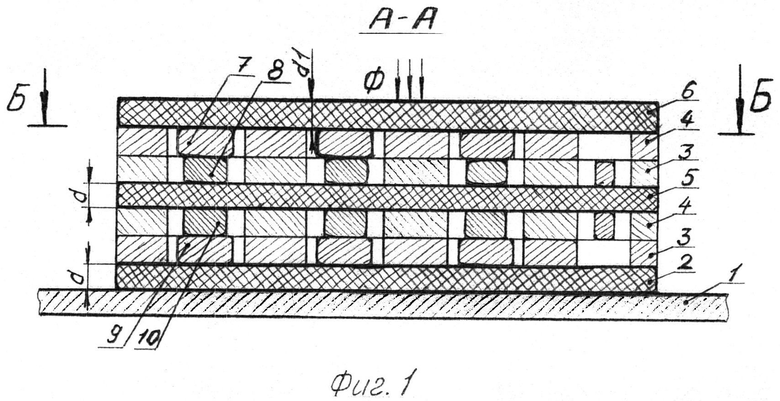

На фиг.1 и фиг.2 изображены конструкция и отдельные узлы датчика температуры и теплового потока, а на фиг.3 - термоэлектрическая схема термопар (устройства).

На модели 1 в вакууме нанесена изоляционная пленка 2, боковые экраны 3, 4, вторая изоляционная 5 и защитная пленка 6, обкладки верхние 7, 8 и нижние 9, 10 термопар. Обкладки 7, 9 имеют, каждая в отдельности, общий вывод 11 (сеч. Б-Б). Для каждой из обкладок 8, 10 формируют отдельно вывод 12. Соединение выводов в местах а-г с внешней толстой проволокой осуществляют вне поля физического процесса обтекания, т.е. по мере возможности контактные места двух соединений, внутреннего и внешнего, прячут внутри модели от воздействия рабочей температуры. Пленки 2, 5 выполняют из полиимида или окиси алюминия, обкладки 8, 10 с выводом 12 - из никеля или хромеля, 7, 9 - с выводом 11 из меди или константана через две маски. Боковые экраны 3, 4 (сеч. А-А) вокруг обкладок 9, 10 и 7, 8 возможно сформировать способом электрической гравировки, электрическим «карандашом» напряжением 6-10 В. Верхние обкладки 7 защищены защитной пленкой 6 от окисления. На фиг.3 термоэлектрическая схема содержит термопары с обкладками холодного спая 13, 14, электронный переключатель 15, потенциометрические усилители 16, 17, индикатор 18. Индикатор соединяют с термопарами через потенциометрические усилители 16, 17 с помощью проводов С, Д, изготовленных из металла, отличного от материала термопар 7, 8, 9, 10, 13, 14. Термопары холодного спая 13, 14 изготавливают аналогично термопарам 7, 8, 9, 10, одинаковой конструкции, технологии, работают в разных местах и условиях. Потенциометрические усилители и электронный переключатель стандартные и широко известны в измерительной технике.

Датчик температуры и теплового потока работает следующим образом.

На фиг.3, если точки а, б, в, …, с находятся при одной температуре Θа, тогда суммарная термоЭДС этой цепи равна нулю. Если точка находится при температуре Θс=Θа-ΔΘ, то в цепи возникает термоЭДС, пропорциональная перепаду температуры ΔΘ. Если температура в точке а не равна температуре в точке в, то в цепи возникает термоЭДС. Ток в цепи термопары зависит от ее сопротивления, при этом измерение будет правильным, если сопротивление цепи не меняется. Изменение температуры проводов цепи влияет на изменение их сопротивления, что также приводит к ошибке измерения. Ошибки, вызванные протеканием токов, исключаются при измерении ЭДС термопары компенсационным методом:

Температура Θс рабочего спая с может быть определена, если температура Θа спая а, б, в … постоянна или изменяется. Если температура спаев а, б, в.. ближе к температуре Θс, то задача поддержания температуры спаев а, б, в.. будет сложной. В таких случаях к двум проводам термопар присоединяются два провода а′, в′, которые идут к месту, где температура сравнения Θсравн спаев а′, в′ постоянна. Материалы для компенсационного влияния внешних соединительных проводов выбирают так, чтобы ЭДС спаев а, б, в… была незначительна. Такие удлинительные компенсационные провода, изготовленные в виде изолированного двухжильного кабеля, имеются для всех практически применяемых термопар. Для точной работы спаи термопар 13, 14 должны находиться при температуре 0°C с тающим льдом в дистиллированной воде. В некоторых случаях, спаи термопар 13, 14 выдерживают при комнатной температуре или в термостате с температурой 20-50 0°C. Все функциональные задачи: вычисление, управление осуществляет индикатор согласно заранее составленной программе.

В стадии эксперимента датчики, сформированные на поверхности исследуемого объекта (модели) или изготовленные раздельно на поверхности пленки из полиимида, подвергают температурному воздействию кратковременного действия. При действии теплового потока Ф на обкладках 7, 8, 9, 10 обкладки термопары на верхней поверхности диэлектрической пленки 5 измеряют температуру θ1, а на нижней пленке 2 - температуру θ2 (фиг.1 сеч.А-А), тогда тепловой поток определяется как

Принцип работы датчика с ЧЭ температуры основан на использовании термоэлектрического эффекта, возникающего в соединении двух металлов двух соединений никель-медь (-269, 300°C) и хромель-константан (-269, 1000°C). ЧЭ температуры и теплового потока формируют из обкладок 7, 8, 9, 10, 13, 14 диэлектрических пленок 2, 5 и выводов 11, 12. В тепловом потоке Ф поверхности датчиков через защитную пленку 6, термопары 7, 8 и 9, 10 с пленкой 5 толщиной d между ними испытывают действие температур θ1 и θ2. Тепловой поток зависит от разности θ1-θ2, коэффициента теплопроводности λ и толщины d пленки 5, т.е. Ф=f(θ1,θ2,λ,d).

Необходимость разработки вызвана возрастающей потребностью в высокочувствительных высокотемпературных датчиках, позволяющих исследовать поля температур и теплового потока на обтекаемых поверхностях без применения дренирования, т.е. без нарушения целостности конструкции модели и физического процесса обтекания. На основе известных исследований и измерительной техники следовало выбирать два металла никель-медь, хромель-константан и другие с возможно максимальным термоэлектрическим эффектом.

Для решения поставленной задачи пленки металлов и диэлектриков наносят в вакууме. Для увеличения чувствительности пленочных термопар с обкладками 7, 8, 9, 10 и термопары 13, 14 обусловлен способ их изготовления и выбор марки сплава.

Технический результат достигается двумя вариантами:

В первом варианте формируют датчик для низких и умеренных температур (-269, 300°C) многоэтапно способом испарения металлов в вакууме на поверхности диэлектрика, например, полиимидной пленки, проводя следующие технологические циклы:

1 этап. Для получения основы датчиков безусадочной, пленки из полиимида 2, 5 толщиной d подвергают ступенчатой температурной обработке, число ступеней не менее трех при температурах 300, 360, 380°C и соответственно с выдержкой времени 10, 5, 2 мин.

2 этап. В случае использования модели 1, имеющей поверхность сложного профиля, где затруднена наклейка диэлектрической пленки на криволинейной поверхности без морщин, предлагают диэлектрическую пленку из полиимида 2, 5 на поверхности модели 1 формировать (осаждать), например, из полиамидокислотного лака толщиной не менее 1 мкм. Режимы имидизации полиамидокислотного лака при температуре от 80 до 360°C с продолжительностью выдержки температуры каждого цикла от 20 до 2 мин, число циклов не менее 10.

3 этап. Подготовка сырья и материалов. В этом этапе очищают поверхность полиимидной пленки этиловым спиртом. Также подвергают очистке медь, никель, нихром, хромель, константан, предназначенные для металлизации полиимидной пленки или других диэлектрических пленок.

4 этап. Для повышения прочности адгезии между металлом и диэлектрической пленкой, например, полиимидной пленки, поверхность диэлектрика активизируют путем тлеющего разряда в вакууме. Создают вакуум 5·10-1-8·10-1 мм рт.ст. продолжительностью 0,25-0,3 мин при силе тока 550-600 мА.

5 этап. Для формирования ЧЭ датчика температуры на поверхности полиимидной пленки 5 толщиной d с обкладками 7, 8 из никеля-меди в вакууме сперва наносят пленку из хрома толщиной 0,1 мкм. Затем никелевую пленку, т.е. обкладки 8, 9 толщиной 0,3-0,5 мкм. Пленку никеля через маски наносят на поверхность диэлектрической пленки (полиимидной пленки), предварительно нагретой до 175-185°C. При металлизации пленок никелем выдерживают давление в камере ·10-4 мм рт.ст., при силе тока 230-240 мА продолжительностью 0,45-0,5 мин. Или полиимидную пленку металлизируют сплошь и формируют ЧЭ с обкладками 7, 8, 9, 10 способом электрической гравировки. Пленки меди, т.е. обкладки 7, 10 толщиной 0,3-0,5 мкм наносятся вторыми. Выбирают режимы металлизации меди при вакууме 10-4 мм рт.ст. продолжительностью 0,18-0,2 мин при силе тока 230-240 мА. Причем для получения плотного металлического покрытия, полиимидную пленку (толщиной 15-20 мкм) металлизируют в натянутом состоянии так, чтобы она приобрела вид мембраны. Результаты проведенного эксперимента показали, что нанесение первым слоем никелевой пленки на поверхность диэлектрической пленки связано с хрупкостью никелевой пленки, которая может треснуть в месте соединения (перехода) обкладок и выводов меди с никелем.

6 этап. С целью повышения чувствительности и надежности датчиков температуры и теплового потока, увеличивают толщины пленок никеля и меди до 2 мкм при измерении температуры в широком диапазоне от - 269 до 300°C. В этом режиме рекомендуется осаждать никель и медь на поверхности диэлектрика, например, полиимида, катодным напылением в вакууме.

7 этап. Обеспечивают стабильную характеристику сформированных ЧЭ путем ускоренного старения при ступенчатом изменении температуры, температурой больше рабочей температуры в 1,2-1,3 раза, продолжительностью 15-20 мин. Ускоренным старением можно обеспечить устойчивые стабильные характеристики металлических пленок, близкие к характеристикам проводов большого сечения.

Выбирают параметры катодного напыления в вакууме на поверхности диэлектрика, например, полиимидной пленки:

- расстояние от устройства напыления (мишени) до подложки (модели) 45-55 мм;

- напыление в аргоне при давлении 10-3 МПа;

- мощность, подводимая к устройству напыления (мишени) 200 Вт, т.е. плотность 0,5 Вт/см2;

- подводимая мощность высокой частоты 0,6 Вт/см2.

Продолжительность напыления регулируется таким образом, чтобы обеспечить требуемую толщину металлической пленки от 0,1 до 2 мкм в зависимости от толщины металла, от расстояния до оси мишени, диаметром мишени 200 мм.

Во втором варианте, при изготовлении датчиков температуры и теплового потока для низких и высоких температур (-269, 1000°C) на поверхности модели формируют датчик многоэтапно в вакууме, для чего осаждают металл катодным напылением и соблюдают следующие технологические циклы:

1 этап. Подготовка сырья для сборки. В этом процессе очищают поверхность модели 1 этиловым спиртом. Также подвергают очистке хромель и константан, предназначенные для формирования обкладок 7, 8, 9, 10 и 13, 14 термопар.

2 этап. В вакууме формируют изоляционные пленки 2, 5 из окиси алюминия на поверхности модели 1, затем обкладки 7, 8 из хромель - константана (фиг.1 сеч. А-А). При этом устройство катодного напыления в вакууме выбирают состоящим из радиочастотного диода. Выбирают режимы напыления изоляционных пленок путем варьирования разных мощностей 150-400 Вт, подводимых к устройству напыления (мишени) в диапазоне давления 0,1-1,0 Па, расстояние между устройством напыления (мишенью) и моделью или подложкой 50 мм; диаметр мишени (устройства напыления) 200 м.

3 этап. Формируют первые обкладки термопары 8, 9 через две маски (или путем электрической гравировки при напряжении питания 6-10 В) из металла или из полиимидной пленки. С помощью маски на поверхностях изоляционных пленок 2, 5 в вакууме осаждают хромель толщиной 0,2-0,3 мкм. Выбирают режимы напыления, совпадающие с режимами во втором этапе.

4 этап. Первые (нижние) обкладки термопары 8, 9, 14 с выводами 12, нанесенные на поверхности изоляционных пленок 2, 5, могут содержать дефекты «светящиеся точки». Этот дефект устраняют на поверхности первых обкладок 8, 9 с выводами 12 сглаживанием, для чего осаждают нихром толщиной 0,08-0,1 мкм на поверхности диэлектрика катодным напылением в вакууме с помощью бомбардировки ионами.

5 этап. Формируют вторые (верхние) обкладки термопары 7, 10, 13 с выводом 11 на поверхностях первой обкладки из константана толщиной 0,2-0,3 мкм. На этом этапе выбранные режимы формирования вторых обкладок совпадают с режимом четвертого этапа.

6 этап. Для защиты верхней обкладки термопары 7 от окисления при высоких температурах (в условиях эксплуатации датчиков при температуре 1000°C), обкладки покрывают изоляционной пленкой 6 из материала, в состав которого входит никель, хром, алюминий и т.д. толщиной 0,08-0,1 мкм.

7 этап. С целью повышения качества двух соединений из металлической пленки хромеля-константана, до формирования обкладок термопары 7, 8, 9, 10 изоляционные пленки 2, 5 и модель 1 предварительно нагревают до температуры 170-190°C.

8. Независимо от диапазона измерения температуры, прочность адгезии изоляционных и металлических пленок в отдельности и между собой определяют с помощью липкой ленты. Их отрыв от изоляционных пленок на модели, от поверхности металлических пленок из хромеля и константана и другие согласно МРТУ №6-05-111-6-68. При этом была принята оценка: очень плохая адгезия - покрытие легко отделяется при малейшей деформации; очень хорошая - покрытие не отделяется от основы даже после значительных деформаций. Кроме того, адгезию металлизированного покрытия определяют путем расслаивания спаянного провода обычной пайки к пленке хромеля, константана и др. Место паек должно быть сплошным и не отрываться при силе расслаивания 40-50 Н/м. Провода, применяемые для изготовления термоэлементов, должны быть отожжены при температуре более высокой, чем температура, которую измеряют. Необходимо, чтобы проволока была однородной, в противном случае, если вдоль проволоки возникает перепад температуры, то может появиться паразитная термоЭДС.

Чувствительность термопары повышается за счет увеличения толщины обкладок и их формирования способом катодного напыления в вакууме. Температурный диапазон расширяется до 1000°C за счет использования температурно-стойких металлов и изоляционных покрытий в конструкции термопары. Весьма предпочтительно то, что конструкцию датчика формируют непосредственно на поверхностях тонких профилей и модели имеющей поверхности сложной кривизны.

С этой целью в ЦАГИ были нанесены изоляционные пленки на поверхностях нормальной и сложной кривизны из полиимида толщиной 15-20 мкм. Обкладки датчика были нанесены в вакууме через маски из дюралюминия толщиной 0,8 мм или из полиимида толщиной 120-130 мкм.

Обкладки датчика сформированы из никеля, меди толщиной 0,3-0,4 мкм. Образцы были выдержаны при температуре 320°C кратковременно и 200-250°C в длительном режиме работы. После такой тренировки не было обнаружено внешних дефектов. Выяснили, что полиимидная пленка, покрытая никелем, обладает светопропускающими точками размером намного меньше 0,1 нм. Это является одной из причин, что при заданных одинаковых размерах пленки металлов имеют разные омические (активные) сопротивления. Другие трудности - это соблюдение получения одинаковой толщины пленки из любого металла. Исходя из этих соображений, предложено первые обкладки термопары осаждать нихромом толщиной не более ~0,1 мкм. Полученный температурный коэффициент металлизированной пленки из полиимида никелем близок к общеизвестному

Известно, что полиимидная пленка сохраняет гибкость при температуре жидкого гелия (4 Кельвина) и после выдержки в жидком азоте. При этих условиях ее можно наматывать на стержень диаметром 6 мм, причем пленка не ломается и не растрескивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОАНЕМОМЕТРА (ВАРИАНТЫ) | 2013 |

|

RU2548612C2 |

| ПИРОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2157979C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099680C1 |

| МАТРИЧНЫЙ ТОНКОПЛЕНОЧНЫЙ ДАТЧИК | 1992 |

|

RU2063009C1 |

| ЁМКОСТНОЙ ИНЕРЦИОННЫЙ ДАТЧИК ДАВЛЕНИЯ, СПОСОБ ЕГО СБОРКИ И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2015 |

|

RU2589494C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2015 |

|

RU2603446C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2110778C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, ТЕМПЕРАТУРЫ И ТЕПЛОВОГО ПОТОКА | 2011 |

|

RU2476842C1 |

Изобретение относится к измерительной технике и может быть использовано в авиационной и космической технике. Предложено формирование датчика температуры и теплового потока осуществить непосредственно на поверхности модели разной степени кривизны без морщин и без нарушения целостности модели и физических процессов обтекания на поверхности модели и газового потока. Термопары датчиков изготовляют из пленки хромель-константана способом катодного напыления в вакууме. В качестве изоляционной пленки между моделью и термопарой, между термопарами выбрана окись алюминия. Верхняя поверхность термопары защищена от окисления жаростойкой изоляционной пленкой толщиной 0,80-0,1 мкм. Толщина обкладки с выводами термопары 0,3-0,4 мкм. Обкладки с выводами формируют через маски (из металла или пленки полиимида) и способом электрической гравировки напряжением «карандаша» 6-10 В. Технический результат - повышение функциональных возможностей датчиков температуры и теплового потока. 2 н.п. ф-лы, 3 ил.

1. Способ изготовления датчиков температуры и теплового потока, основанный на том, что поверхности диэлектрической пленки металлизируют в вакууме никелем и медью, медью металлизируют диэлектрик при давлении 10-4 мм рт.ст., при металлизации диэлектрика никелем выдерживают давление в камере 10-4 мм рт.ст. и формируют таким образом верхние и нижние термопары, на поверхностях диэлектрической пленки и на модели обкладки с выводами и боковые экраны формируют путем электрической гравировки, причем на поверхностях модели, верхней и нижней термопары осаждают изоляционные диэлектрические пленки из окиси алюминия, отличающийся тем, что формируют датчик для низких температур в диапазоне - 269÷300°C многоэтапно способом испарения металлов в вакууме на поверхности диэлектрической пленки, например, полиимидной пленки, эту пленку подвергают температурной обработке ступенчато, число ступеней обработки не менее трех при температуре 300, 360, 380°C и соответственно с выдержкой времени 10, 5, 2 мин, в случае модели, имеющей сложную форму поверхности, на поверхности модели осаждают, например, полиамидокислотный лак толщиной не менее 1 мкм, режимы имидизации полиамидокислотного лака осуществляют при температуре от 80 до 360°C, число циклов не менее десяти с продолжительностью выдержки каждого цикла от 20 до 5; 2 мин, затем на эту пленку наносят пленку никеля толщиной 0,3-0,5 мкм, обеспечивают стабильную характеристику чувствительных элементов путем ускоренного старения, выдерживая их в течение 15-20 мин при температуре больше рабочей температуры в 1,2-1,3 раза, выбирают следующие параметры регулирования испарения металла в вакууме на поверхности диэлектрической пленки:

- расстояние от устройства напыления до поверхности модели 45-55 мм;

- напыление в аргоне при давлении 10-3 МПа;

- мощность, подводимая к устройству напыления, - 200 Вт.

2. Способ изготовления датчика температуры и теплового потока, заключающийся в том, что на поверхности модели металлизируют чувствительные элементы и выводы в вакууме, никелем, хромелем, константаном через маски, медью металлизируют диэлектрик при давлении 10-4 мм рт.ст., при металлизации диэлектрика никелем выдерживают давление в камере 10-4 мм рт.ст., при этом формируют на поверхностях диэлектрической пленки верхние и нижние термопары, на поверхностях модели, верхней и нижней термопары осаждают изоляционные диэлектрические пленки из окиси алюминия, отличающийся тем, что формирование чувствительных элементов температуры и теплового потока с выводами для температур в диапазоне -269, 1000°C осуществляют многоэтапно в вакууме на поверхности модели катодным напылением, для чего осаждают металл путем варьирования мощностей в диапазоне 150-400 Вт, подводимых к устройству напыления при давлении 0,1-1,0 Па, при расстоянии между устройством напыления и моделью 50 мм; причем формирование обкладок термопары, изоляционных пленок осуществляют тоже с предварительно нагретой моделью при температуре 170-190°C, первые обкладки датчиков, сформированные хромелем, сглаживают металлом нихромом до толщины сглаживающей пленки 0,8-1,2 мкм, верхние обкладки термопары защищают от окисления при высоких температурах до 1000°C защитным изоляционным слоем толщиной 0,8-1,2 мкм, затем определяют прочность адгезии каждой пленки из никеля, меди, константана и нихрома путем расслаивания спаянного провода с пленкой, при этом обеспечивают безотрывность места пайки от диэлектрической пленки при силе расслаивания 40-50 Н/м, а термопары холодного спая выдерживают при температуре 0°C с тающим льдом в дистиллированной воде.

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| Способ изготовления термопар | 1979 |

|

SU934251A1 |

| Термоэлектрический полупроводниковый датчик температуры | 1974 |

|

SU503144A1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2110778C1 |

| US 5287081 A , 15.02.1994 | |||

Авторы

Даты

2015-01-10—Публикация

2013-08-05—Подача