Изобретение относится к области измерительной техники и может быть использовано для измерения давления в аэродинамике и в авиационной технике, в машиностроении для измерений контактных давлений.

Известны конструкции и способ изготовления тонкопленочного емкостного датчика давления. Датчик изготавливают из трех диэлектрических пленок. На одной пленке формируют обкладки конденсатора с выводами. Вторая пленка является изолятором между первой и третьей пленками, на верхней поверхности третьей диэлектрической пленки сформирован основной сплошной экран.

Способ изготовления датчика представляет собой вакуумную металлизацию диэлектрической пленки. До металлизации поверхности пленки подвергают обработке с целью повышения адгезионной прочности. Слои диэлектрических пленок между собой и на поверхности изделия скрепляют пленкой клея.

Такая конструкция и способ изготовления датчика позволяют измерять давление на поверхности изделий без дренирования [1]

Недостатком датчика является незащищенность от влияния внешних электромагнитных помех, из-за чего сокращается нижний предел измерения давления. Он также не защищен от влияния температуры, влажности и т.д.

Наиболее близким к предложенному изобретению техническими решениями являются конструкции и способ изготовления емкостного тонкопленочного датчика давления. Конструкция этого датчика разработана на основе трех диэлектрических пленок. На обеих поверхностях одной пленки сформированы обкладки конденсаторов с выводами и боковые экраны. На нижней поверхности другой пленки сформированы обкладки конденсаторов с выводами и боковой экран. Третья диэлектрическая пленка перфорированная и расположена между обкладками конденсатора с целью повышения чувствительности датчика. Датчики могут быть защищены от внешних воздействий путем введения защитного экрана.

Способ изготовления датчика включает следующие технологические операции:

1. Обезжиривают поверхности пленок.

2. Обрабатывают поверхности способом коронного разряда.

3. Металлизируют полиимидную пленку в вакуумной камере металлом-никелем.

4. Слои пленок между собой скрепляют пленкой клея. Затем выдерживают при определенном режиме. Пайку электропроводящих выводов осуществляют до прессовки собранного пакета. В качестве связующих используют клей марки ГИПК-22-35 или ГИПК-22-26.

Такое решение в указанной конструкции позволяет одновременно измерить два сигнала одинакового происхождения и раздельно измерить одновременно пульсации и статическое давление без механической обработки изделий [2]

Основными недостатками этого датчика являются незащищенность чувствительного элемента (ЧЭ) от внешних электромагнитных помех, температуры, влажности и т.д. что затрудняет в ряде случаев согласование датчика с электронной аппаратурой.

Задача настоящего изобретения расширение области применения за счет ликвидации влияния внешних электромагнитных помех, температуры, влажности и т.д.

Технический результат достигается тем, что в емкостном датчике давления, содержащем по крайней мере две диэлектрические полиимидные пленки, на обеих поверхностях первой пленки сформированы обкладки конденсатора с выводами и боковые экраны, у второй пленки обкладки конденсатора с выводами и боковой экран сформированы на одной поверхности, вторая пленка расположена над первой и у нее обкладки, выводы и боковой экран сформированы на верхней поверхности, под первой пленкой последовательно расположены введенная первая изоляционная пленка из окиси алюминия, первый сплошной экран и дополнительная диэлектрическая полиимидная пленка, над второй пленкой последовательно расположены введенная вторая изоляционная пленка из окиси алюминия и второй сплошной экран.

В способе изготовления емкостного датчика давления, при котором используют диэлектрические полиимидные пленки, на первую из которых с 2-х сторон наносят металлизированные обкладки конденсатора с выводами и боковые экраны, на вторую пленку наносят металлизированные обкладки конденсатора с выводами и боковой экран с одной стороны, формируют пакет из пленок и подвергают его термической обработке, вторую диэлектрическую полиимидную пленку формируют путем нанесения полиамидокислотного лака на верхнюю поверхность первой диэлектрической полиимидной пленки, находящейся в натянутом состоянии, и последующей ее термической обработке в термостате при ступенчатом повышении температуры в следующих режимах: при 80-100oC продолжительностью 5-20 мин, при 180-220oC 5-20 мин, при 280-320oC 5-15 мин, затем снижают температуру до 50-60oC и пакет вынимают из термостата, затем на верхнюю поверхность сформированной второй диэлектрической полиимидной пленки последовательно в вакууме наносят металлизированные обкладки конденсатора с выводами и боковой экран, вторую изоляционную пленку из окиси алюминия и второй сплошной металлический экран, после чего на нижнюю поверхность первой диэлектрической полиимидной пленки в вакууме последовательно наносят первую изоляционную пленку из окиси алюминия и первый сплошной металлический экран, затем для получения дополнительной полиимидной пленки на нижнюю поверхность первого металлического экрана наносят полиамидокислотный лак, при этом термическую обработку пакета проводят с режимами, аналогичными режимам термической обработки первой диэлектрической полиимидной пленки.

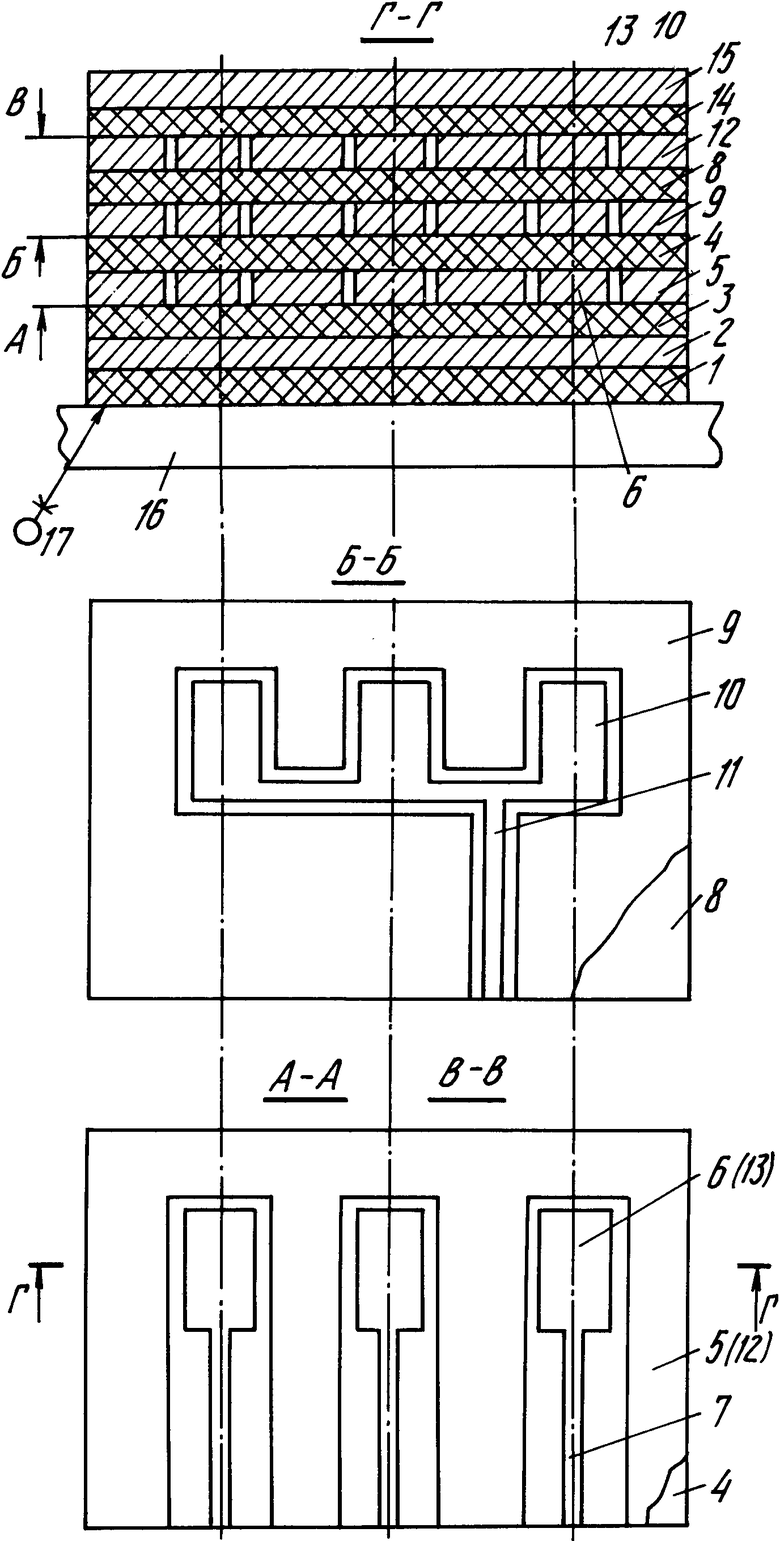

На чертеже (сечение Г-Г, Б-Б, А-А, В-В) изображена конструкция и отдельные элементы датчика. На верхней поверхности дополнительной диэлектрической пленки 1 сформирован первый сплошной экран 2. Первая диэлектрическая пленка из окиси алюминия 3 является изолятором (сечение Г-Г). Первая диэлектрическая полиимидная пленка 4 содержит на нижней поверхности боковой экран 5, обкладки конденсатора 6 с выводами 7 (сечение А-А). На верхней поверхности первой диэлектрической полиимидной пленки 4 сформированы ответный боковой экран 9, обкладки конденсатора 10 с выводом 11 (сечение Г-Г, Б-Б). На верхней поверхности второй диэлектрической полиимидной пленки 8 сформирован боковой экран 12, обкладки конденсатора 13 с выводами (сечение В-В), вторая изоляционная пленка 14 из окиси алюминия и второй сплошной экран 15. Слои между собой и с профилем 16 скрепляют клеем 17.

Предложенная конструкция датчика позволяет измерять давление без влияния внешних электромагнитных помех следующим образом.

Обкладки конденсатора 10 с выводом 11 предназначены для поляризации датчика. Обкладки 6, 13 конденсатора с выводами предназначены для съема сигнала, несущего информацию об изменении давления. При этом подключение датчика к дифференциальной схеме или деление сигнала, измеренного на выводах 7 относительно вывода 11, между собой ликвидирует влияние внешних электромагнитных помех на полезный сигнал. Толщину металлизированных слоев выбирают 300-500  из никеля. Два металлических сплошных экрана 2 и 15 предназначены для защиты обкладок 6, 13 с выводами от внешних электромагнитных помех. Боковые помехи предотвращаются боковыми экранами 5, 12. Толщину первой и второй диэлектрических полиимидных пленок 4, 8 выбирают в пределах 10-20 мкм, что удовлетворяет требованиям аэродинамических исследований. Толщину дополнительной диэлектрической полиимидной пленки 1 выбирают не более 10 мкм. Толщину изоляционных пленок из окиси алюминия 3, 14 выбирают не более 0,5-1,0 мкм.

из никеля. Два металлических сплошных экрана 2 и 15 предназначены для защиты обкладок 6, 13 с выводами от внешних электромагнитных помех. Боковые помехи предотвращаются боковыми экранами 5, 12. Толщину первой и второй диэлектрических полиимидных пленок 4, 8 выбирают в пределах 10-20 мкм, что удовлетворяет требованиям аэродинамических исследований. Толщину дополнительной диэлектрической полиимидной пленки 1 выбирают не более 10 мкм. Толщину изоляционных пленок из окиси алюминия 3, 14 выбирают не более 0,5-1,0 мкм.

Способ изготовления датчика осуществляют следующим образом.

Первый этап.

На обеих поверхностях первой диэлектрической полиимидной пленки 4 формируют обкладки конденсатора 6, 10, их выводы 7, 11 и боковые экраны 5, 9 способом вакуумного напыления через маски или способом электрической гравировки.

Второй этап.

В натянутом положении первой диэлектрической полиимидной пленки 4 на ее верхнюю поверхность с обкладками конденсатора 10, выводом 11 и экраном 9 наносят полиамидокислотный лак с целью формирования второй диэлектрической полиимидной пленки 8.

Третий этап.

Затем осуществляют термическую обработку пакета при ступенчатом повышении температуры в следующих режимах: при 80-100oC продолжительность 5-20 мин, 180-220oC 5-20 мин, и при 280-320oC 5-15 мин. Ступенчатое изменение температуры позволяет получать вторую пленку 8 без раковин, пузырей, морщин, следов пены, без изменения упругости и гибкости пленки.

Четвертый этап.

На этом этапе формируют в вакууме экран 12 обкладки 13 с выводами на верхней поверхности второй диэлектрической полиимидной пленки 8 и заодно формируют вторую изоляционную пленку 14 из окиси алюминия и второй сплошной металлический экран 15.

Пятый этап.

Формируют первую изоляционную пленку 3 из окиси алюминия на нижней поверхности первой диэлектрической полиимидной пленки 4. Затем на нижней поверхности первой изоляционной пленки 3 формируют в вакуумной камере первый сплошной металлический экран 2. Первую изоляционную пленку 3 формируют в вакууме путем напыления окиси алюминия.

Шестой этап.

В натянутом положении всего собранного пакета на нижнюю поверхность первого сплошного экрана 2 наносят полиамидокислотный лак с целью формирования дополнительной диэлектрической полиимидной пленки 1.

Седьмой этап.

Для формирования дополнительной диэлектрической пленки 1 весь собранный пакет выдерживают в термостате. При этом технологический цикл третьего этапа повторяется.

После завершения третьего и седьмого этапов, температуру в термостате снижают до 50-60oC и образцы вынимают.

Сформированный пакет датчика на поверхности изделия закрепляют пленкой клея или жидким клеем. Марку клея выбирают согласно условию эксплуатации датчика в широком диапазоне температуры (от -269 до +300oC).

Принцип работы датчика.

При изменении давления ΔP толщина "d" диэлектрических полиимидных пленок 4, 8 уменьшается на величину Δd В результате относительное изменение емкости ΔC /C между обкладками 6, 10, и 10, 13 пропорционально изменению приложенного давления. Напряжение на выходе датчика между выводами 7, 11 пропорционально приращению емкости ΔC /C и напряжению поляризации датчика.

С этой целью в ЦАГИ были изготовлены и испытаны отдельные ЧЭ давления с размерами 6х9 мм, толщиной 12 и 20 мкм. Емкость датчика 80-135 пф, чувствительность датчика ≈1,67•10-10 1/Па. В качестве полиамидокислотного лака был использован лак на основе диангидрида дифинилтетракарбоновой кислоты и диаминодифенилового эфира.

Помехозащищенная конструкция датчика с минимальным весом позволяет совмещать измерение давления с весовыми и другими экспериментами, что повышает в целом технико-экономический эффект измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1991 |

|

RU2075735C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1729198A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2145066C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2099679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1992 |

|

RU2051347C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

Использование: изобретение относится к емкостным датчикам давления и может быть использовано для измерения давления в авиационной технике, аэродинамике и других отраслях. Цель - повышение помехозащищенности. Сущность изобретения: конструкция датчика разработана на основе трех диэлектрических полиимидных пленок (1, 4, 8). Конструкция датчика позволяет включать его в электрическую цепь типа дифференциального соединения. При этом сигнал на выходе датчика с измерительной аппаратурой получается без влияния внешних электромагнитных помех. В качестве изоляционной пленки 3, 14 между токопроводящими частями датчика используют окись алюминия. Датчик изготавливают на базе металлизированных диэлектрических полиимидных пленок и на основе полиамидокислотного лака. Превращение полиамидокислотного лака в конечный - полиимид (пленки 8 и 1) достигают путем его термической обработки в следующих режимах: при 80-100oC продолжительностью 5-20 мин, при 180-220oC - 5-20 мин, при 280-320oC - 5-15 мин. 2 с.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Rech | |||

| Aerosp | |||

| - Annee, 1982, п.3 (Mai - Juin), p.177 - 186 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1577483, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1995-06-05—Подача