Изобретение относится к области нефтепереработки, в частности, к способу получения высокоанизотропного нефтяного игольчатого кокса или нефтяного анодного кокса замедленным коксованием.

Анодный (губчатый) кокс имеет губчатую структуру и характеризуется умеренным содержанием гетеропримесей (сера, азот, металлы). Пониженная в сравнении с анизотропным коксом удельная плотность и неспособность к графитации позволяет при незначительных температурах около 1000°С с минимальными затратами (связующее сырье, энергоресурсы, производственная инфраструктура) выпускать углеродную продукцию, эксплуатируемую в умеренно жестких условиях до 1500°С (аноды для производства алюминия, конструкционные материалы и пр.). При производстве изотропного кокса основным компонентом сырья являются остаточные вакуумные продукты перегонки нефти. Процесс замедленного коксования характеризуется пониженным временем коксования 24÷36 часов, пониженным коэффициентом рециркуляции и как следствие повышенной производительностью установки по свежему сырью, сопряженной с максимальным производством ценных жидких и газообразных углеводородов.

Игольчатый кокс по своим свойствам существенно отличается: ярко выраженной анизотропией волокон, низким содержанием гетеропримесей, высокой удельной плотностью и хорошей графитируемостью и является дорогостоящим продуктом с высокими требованиями по качеству.

Традиционно для производства нефтяных коксов используют остатки нефтепереработки - из уровня техники известно множество решений, в большинстве своем сосредоточенных на вовлечение остатков каталитического или термического крекинга в дальнейшую переработку с целью получения нефтяного кокса. Ключевым параметром в данном случае является тот факт, что в производство кокса вовлекают тяжелое сырье. Например, в качестве сырья для получения игольчатого кокса используются освобожденные от катализаторной пыли тяжелые газойли каталитического крекинга с современных установок FCC, они характеризуется высокой плотностью, содержит большое количество ароматических углеводородов, невысокой по сравнению с прямогонными остатками коксуемостью и достаточно облегченным фракционным составом.

Устоявшимся технологическим решением является использование ректификационных колонн для обеспечения формирования сырья для последующего коксования из наиболее тяжелых фракций. Наравне с этим традиционно в технологическом процессе практикуется нагрев сырья перед подачей на коксование. В подтверждение этому можно рассмотреть известную из уровня техники технологическую схему [Справочник. Процессы нефтепереработки. Приложение к журналу «Нефтегазовые технологии / Нефтегазовые технологии, №2 февраль 2009/ М: Топливо и энергетика / 2009 / 108 с], в которой сырье подают непосредственно в ректификационную колонну, где оно объединяется с рециркулирующим продуктом коксования, а далее с предварительным нагревом направляется на кокстование. Или более сложная, приближенная к реальным производственным условиям вариация технологии, тиражируемая компанией ABB Lummus Global [Malik Ram, Gary and Hamilton, «Delayed coker design considerations and project execution)), NPRA 2002 Annual Meeting, March17-19, 2002], где сырье, подогретое в теплообменнике входит в нижнюю часть ректификационной колонны, где оно смешивается со сконденсированным рециркуляционным продуктом. Смесь подают насосом через печь, в которой его подогревают до заданной температуры, направляют на коксование.

Однако представленные решения предполагают формирование сырья коксования из определенных продуктов фракционирования в ректификационной колонне, тогда как возможны варианты подачи на коксования в качестве сырья нефтепродуктов, получаемых с установок первичной или вторичной нефтепереработки, о чем свидетельствуют также известные из уровня техники решения.

В одном известном из уровня техники решении [RU 2729191, публикация: 05.08.2020] в качестве исходного сырья используется смесь тяжелой смолы пиролиза и тяжелого газойля каталитического крекинга. Исходное сырье утяжеляется путем термического воздействия в течение 20-40 минут при температуре 400-500°С и давлении от 0,5 д 1,5 МПа. Далее к исходному сырью добавляется газойль коксования для образования вторичного сырья. И далее вторичное сырье подвергается нагреву и последующему направлению в камеру коксования. Целевой продукт - игольчатый кокс.

Также из уровня техники известен способ получения нефтяного игольчатого кокса [RU 2717815, публикация: 25.03.2020], включающий нагрев в качестве исходного сырья декантойля, смешивание его в колонне формирования вторичного сырья, снабженной массообменными устройствами, с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и коксование в коксовых камерах с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, при этом легкокипящие углеводороды из верхней части колонны формирования вторичного сырья направляют в абсорбер.

Также известен способ [US 2022089955; публикация: 24.03.2022] при реализации которого производится высококачественный кокс графитового/игольчатого качества с пониженным уровнем примесей и улучшенным коэффициентом теплового расширения с использованием интегрированных секций гидроочистки, каталитического крекинга и коксования, с использованием комбинации высокопарафинового гидроочищенного потока VGO и ароматического потока CLO, который затем перерабатывается, на участке замедленного коксования.

Известна установка для получения нефтяного игольчатого кокса замедленным коксованием [RU 2720191, публикация: 27.04.2020], включающая устройства для нагрева исходного сырья, колонну формирования вторичного сырья смешиванием исходного сырья с рециркулятом, реакционно-нагревательную печь для нагрева вторичного сырья, камеру коксования вторичного сырья для образования кокса и дистиллятных продуктов, ректификационную колонну для фракционирования дистиллятных продуктов коксования на углеводородный газ, бензин, легкий и тяжелый газойли коксования и кубовый газойль, абсорбер с массообменными устройствами, служащий для абсорбции высококипящих нефтепродуктов из продуктов пропарки и охлаждения кокса, отличающаяся тем, что колонна формирования вторичного сырья снабжена массообменными устройствами и средством для подачи водяного пара, расположенным в нижней ее части, при этом верхняя часть колонны соединена с нижней частью абсорбера.

Безусловно, игольчатый кокс является лишь разновидностью продукта коксования нефтяного сырья. Существуют прочие виды нефтяного кокса, с менее строгими требованиями по качеству. При этом технологии его производства также традиционно включают решения по использованию различных сырьевых потоков и вовлечения рециркулирующих сырьевых потоков

Например, известно также решение [ЕР 2970787; публикация: 04.01.2017], которое описывает процесс переработки остаточного улеводородного сырья, в котором сырье подвергают каталитической гидроочистке, фракционированию и вовлечению тяжелых фракций, в том числе тяжелого вакуумного газойля, в процесс коксования в целях получения нефтяного анодного кокса.

Помимо этого, из уровня техники известно решение для получения нефтяного кокса [RU 2719849; публикация: 23.04.2020], в котором осуществляется нагрев исходного сырья коксования, подачу его в дополнительную колонну с образованием вторичного сырья с последующим его нагревом до 475°С, подачей в коксовую камеру и фракционированием газопаровых продуктов коксования в ректификационной колонне. При этом в качестве теплоносителя используют смесь тяжелого и кубового газойлей, которую нагревают в печи до температуры не ниже 510°С, затем подают в нижнюю часть коксовой камеры на стадии заполнения ее сырьем коксования через реакционную камеру, снабженную редукционном клапаном с давлением на 0,1 МПа выше, чем в коксовой камере, и температурой не ниже температуры сырья коксования. Данное решение является наиболее близким по отношению к настоящему изобретению.

Однако существующий уровень техники, как правило, разграничивает технологические процессы получения игольчатого и анодного кокса. При этом реализация в интересах промышленного производства, в том числе ввиду строгих требований к исходному сырью и ограниченного количества этого сырья при размещении установок на мощностях нефтеперерабатывающих предприятий, должна быть нацелена на универсальность технических решений, в частности - на обеспечение возможности производства на одной и той же технологической линии как игольчатого, так и анодного кокса.

Технический результат изобретения - создание универсальной установки для производства игольчатого или анодного кокса.

Технический результат обеспечивается решением задач производства игольчатого кокса, андоного кокса, возможностью вовлечения различного сырья и регулируемыми параметрами подачи сырья и работы установки. Для этого установка для производства игольчатого или анодного кокса замедленным коксованием имеет не менее трех технологических линий подвода различного тяжелого сырья, являющегося производными продуктами процессов нефтепереработки с различным содержанием серы и иных примесей, соединенных с измерительно-регулирующей станцией, которая выполняет роль запорно-регулирующего устройства, печь нагрева сырья, через которую проходят технологические линии к колонне формирования вторичного сырья и из колонны формирования вторичного сырья в коксовые камеры, соединенные с линией отвода газойля коксования в ректификационную колонну, колонну формирования вторичного сырья, которая соединена сверху линией отвода легких компонентов в ректификационную колонну, ректификационной колонной, имеющей линии отвода различных продуктов фракционирования и линией отвода газов, а также линию подвода рециркулята в верхнюю часть колонны формирования вторичного сырья, в которую подводятся выводы кубового остатка и тяжелого газойля из ректификационной колонны, при этом объемное соотношение подаваемого по разным линиям сырья, из которого формируется исходное сырье, объемное соотношение состава рециркулята и его соотношение с первичным сырьем, а также параметры температуры и давления колонны формирования вторичного сырья и коксовых камер регулируются с помощью контрольно-измерительной и запорной аппаратуры в зависимости от задачи получения целевого продукта - игольчатого или анодного кокса.

ОПИСАНИЕ РИСУНКОВ И ЧЕРТЕЖЕЙ

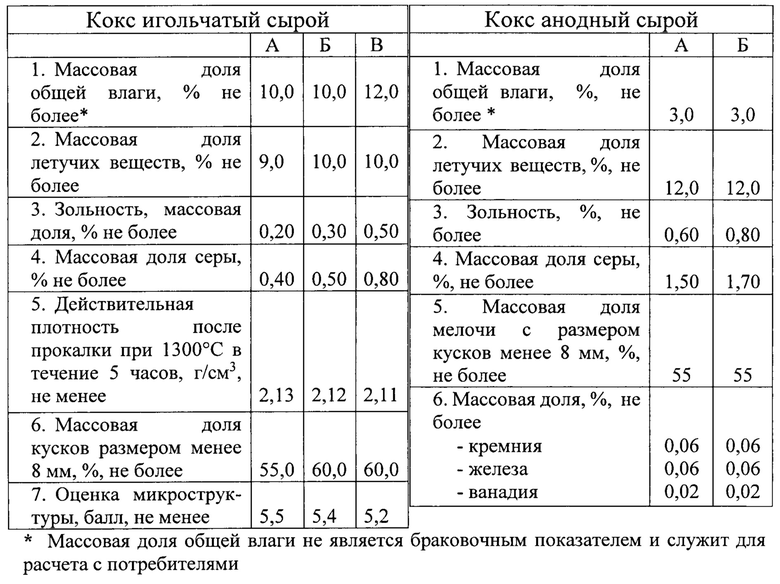

Изобретение проиллюстрировано принципиальной схемой, отображенной на фиг. 1, на которой:

1 - Коксовые камеры (реакторы коксования)

2 - Печь нагрева сырья

3 - Колонна формирования вторичного сырья

4 - Основная ректификационная колонна

5 - Теплообменное оборудование

6 - Сепаратор

7 - Блок утилизации продуктов коксования

I Первичное сырье коксования

II - Вторичное сырье коксования

III - Кокс

IV - Газы коксования

V - Бензин коксования (нафта)

VI - Легкий газойль

VII - Тяжелый газойль

ОПИСАНИЕ В СТАТИКЕ:

Для ввода различных сырьевых потоков предусмотрены три технологических линии (технологических трубопровода). Сырье: декантойль процесса каталитического крекинга (FCC); остатки атмосферной перегонки нефтепродуктов, полученных при эксплуатации вторичных процессов; вакуумные остатки перегонки нефти. Смешение потоков происходит при контроле расчетных параметров получаемого исходного (первичного) сырья. Для этих целей используется измерительно-регулирующая станция, которая выполняет роль запорно-регулирующего устройства. Контроль по качеству продукта, в частности, что является одним из наиболее важных параметров, по содержанию серы, осуществляется по получаемому продукту (данные частных вариантов реализации, в том числе параметров получаемого сырья, в том числе показателя по содержанию серы, приведены далее в иллюстрирующих осуществление примерах), исходя из чего возможно регулирование пропорции смешиваемых потоков.

Далее по маршруту следования исходного потока расположена двухпоточная печь нагрева сырья 2. Через нее проходят технологические линии к колонне формирования вторичного сырья 3 и из колонны 3 в коксовые камеры 1 линии подачи вторичного сырья на коксование. Колонна 3 соединена сверху линией отвода легких компонентов в ректификационную колонну 4 и упомянутой ранее линией подачи вторичного сырья к коксовым камерам 1 через печь 2. Разница температуры разных потоков обуславливается разной площадью контакта со средой нагрева, обеспеченной посредством длин участков технологических трубопроводов внутри печи 2.

Ректификационная колонна 4 имеет линии отвода различных продуктов фракционирования. В частности - легкий и тяжелый газойли отводятся через теплообменные аппараты 5, например, стриппинг-секции, для выделения более чистых фракций. Возможно исполнение, при котором будет отводиться большее количество фракций, что соответственно увеличит количество линий вывода продуктов из колонны 4. Помимо этого сверху ректификационной колонны отводятся газы. При отведении газов целесообразна сепарация для возврата улавливаемого сырья (нафты) в колонну или отведения в качестве производного продукта. Снизу колонны предусматривается линия для отвода кубового остатка. Отводимый тяжелый газойль через технологическую линию направляется в качестве рециркулята в колонну 3, туда же направляется кубовый остаток из ректификационной колонны 4. Для обеспечения требуемого давления на линии рецикла предусмотрен насос, поскольку давление в колонне 3 выше, нежели давление отводимых потоков из ректификационной колонны 4. Камер коксования несколько - для обеспечения непрерывного режима работы установки. От коксовых камер идут технологические трубопроводы для газообразных продуктов коксования отводимых в ректификационную ректификационной колонну 4.

ОПИСАНИЕ В ДИНАМИКЕ.

Смесь компонентов исходного сырья (I) поступает на установку из резервуарного парка, либо напрямую от технологических установок предприятия. Рецептура приготовления сырьевой смеси исходного (первичного) сырья зависит от производственной задачи, соответствует требованиям к технологии при выпуске необходимого вида и сортности нефтяного кокса.

Нагрев свежего сырья до температуры 280÷320°С осуществляется в конвекционной части технологической печи 2. Нагретое сырье поступает в колонну формирования вторичного сырья 3, в которой осуществляется его смешение с рециркулирующими тяжелыми продуктами коксования, поступающими из основной ректификационной колонны разделения продуктов коксования 4. Количество и соотношение тяжелых компонентов сырья, поступающих из основной ректификационной колонны в колонну формирования вторичного сырья, зависит от производственной задачи и требований к выпускаемой продукции. При производстве игольчатого (анизотропного) кокса, объем указанных сырьевых компонентов максимален и может значительно превышать количество поступившего на установку первичного сырья (в 2 и раза и более). Напротив, при производстве анодного, (изотропного) кокса, целесообразность в возврате жидких продуктов коксования в процесс невелика, в данном случае в качестве рециркулирующего сырьевого компонента остается только кубовый продукт основной ректификационной колонны, а уловленный тяжелый газойль коксования (VII) практически полностью выводится с установки. Доля кубового продукта в смеси с первичным сырьем может составлять 50% и менее. В частности, для приводимых далее примеров осуществления изобретения, для производства игольчатого кокса, коэффициент рециркуляции, находится в интервале 1,5…3,0; для производства анодного кокса коэффициент рециркуляции, находится в интервале 1,1…1,8. При этом сам рециркулят формируется как смесь отводимого из колонны тяжелого газойля и кубового остатка.

Легкие продукты поступившие в колонну формирования вторичного сырья испаряются и в парогазовой фазе поступают в основную ректификационную колонну. Тяжелые сырьевые компоненты, из кубовой части колонны при температуре 300-360°С, составляют вторичное сырье коксования (II) и направляются насосом в змеевики, расположенные в радиантной зоне технологической печи 2. Печь нагрева сырья 2 устроена как двухпоточная камера, то есть в ней одновременно подвергаются нагреву два несмешивающихся потока, направленные по разным технологическим трубопроводам - поток смеси различных видов сырья перед подачей в колонну 3; и поток вторичного сырья перед подачек в коксовые камеры 1. Разница температуры разных потоков обуславливается разной площадью контакта со средой нагрева, обеспеченной посредством длин участков технологических трубопроводов внутри камеры 6.

За счет лучистой радиации при горении технологического топлива вторичное сырье разогревается до температуры 450-500°С и поступает в коксовую камеру 1, где происходит процесс замедленного коксования. При давлении не превышающем 0,8 МПа и температуре не более 485°С осуществляется заполнение коксовой камеры, с одновременным образованием кокса необходимой структуры и качества. Время заполнения коксовой камеры 24÷48 часов зависит от производственной задачи и требований к производимой продукции. В процессе коксования из коксовой камеры осуществляется постоянный вывод парогазовой фазы в колонну разделения продуктов коксования.

По истечении цикла коксования и заполнении коксовой камеры производится перевод потока вторичного сырья в заранее подготовленную и разогретую коксовую камеру. Снятая с коксования коксовая камера подлежит обслуживанию, осуществляется пропарка, охлаждение произведенного кокса и его гидроизвлечение с последующей отгрузкой потребителю. Нефтепродукты, выделяющиеся при обслуживании коксовой камеры, улавливаются на блоке утилизации продуктов коксования 7 и направляются на переработку совместно с парогазовыми продуктами процесса замедленного коксования.

Поступившие в основную ректификационную колонну 4 парогазовые продукты коксования разделяются на фракции и направляются для дальнейшей нефтепереработки. Газы (IV) после охлаждения и отделения от нафты в сепараторе 6 подлежат дальнейшему разделению, бензин коксования (нафта) (V) после очистки является сырьем изомеризации и риформинга. Легкий газойль (VI) после гидроочистки реализуется как компонент дизельных топлив. Тяжелый газойль (VII) используется в качестве жидкого топлива.

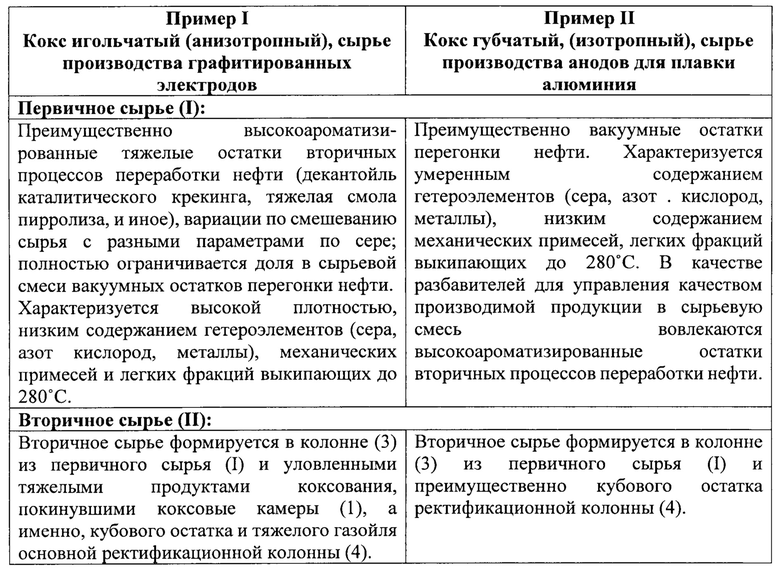

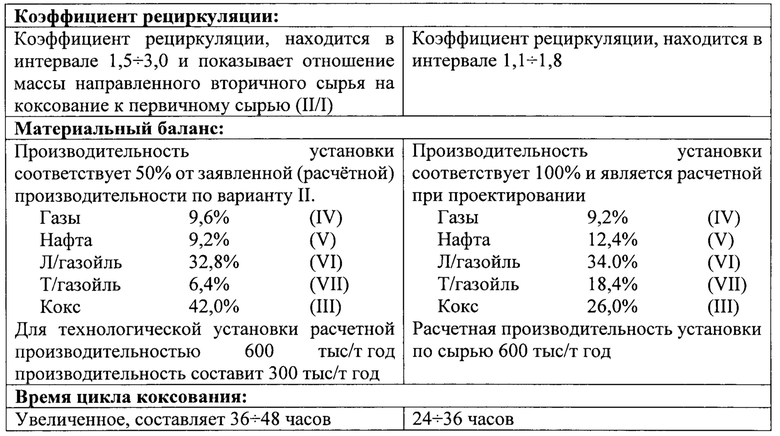

Промышленная применимость проиллюстрирована следующими примерами:

Характеристики получаемого кокса, согласно представленным примерам:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ замедленного коксования нефтяных остатков | 2022 |

|

RU2802186C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

Изобретение относится к области нефтепереработки, в частности к установке для производства нефтяного игольчатого кокса или нефтяного анодного кокса замедленным коксованием. Установка включает не менее чем три технологические линии подвода различного тяжелого сырья, являющегося производными продуктами процессов нефтепереработки с различным содержанием серы, соединенные с измерительно-регулирующей станцией, которая выполняет роль запорно-регулирующего устройства, печь нагрева сырья, через которую проходят технологические линии к колонне формирования вторичного сырья и из колонны формирования вторичного сырья в коксовые камеры, соединенные с линией отвода газойля коксования в ректификационную колонну, колонну формирования вторичного сырья, которая соединена сверху линией отвода легких компонентов в ректификационную колонну, ректификационную колонну, имеющую линию отвода различных продуктов фракционирования и линию отвода газов, а также линию подачи рециркулята в верхнюю часть колонны формирования вторичного сырья, в которую подводятся выводы кубового остатка и тяжелого газойля из ректификационной колонны. Причем объемное соотношение сырья, подаваемого по разным линиям подвода сырья, из которого формируется исходное сырье, объемное соотношение состава рециркулята и его соотношение с первичным сырьем, а также параметры температуры и давления колонны формирования вторичного сырья и коксовых камер регулируются с помощью контрольно-измерительной и запорной аппаратуры в зависимости от задачи получения целевого продукта - игольчатого или анодного кокса. Технический результат изобретения заключается в создании универсальной установки для производства игольчатого или анодного кокса. 8 з.п. ф-лы, 1 ил., 2 пр.

1. Установка для производства игольчатого или анодного кокса замедленным коксованием, характеризующаяся не менее чем тремя технологическими линиями подвода различного тяжелого сырья, являющегося производными продуктами процессов нефтепереработки с различным содержанием серы, соединенными с измерительно-регулирующей станцией, которая выполняет роль запорно-регулирующего устройства, печью нагрева сырья, через которую проходят технологические линии к колонне формирования вторичного сырья и из колонны формирования вторичного сырья в коксовые камеры, соединенные с линией отвода газойля коксования в ректификационную колонну, колонной формирования вторичного сырья, которая соединена сверху линией отвода легких компонентов в ректификационную колонну, ректификационной колонной, имеющей линии отвода различных продуктов фракционирования и линии отвода газов, а также линии подачи рециркулята в верхнюю часть колонны формирования вторичного сырья, в которую подводятся выводы кубового остатка и тяжелого газойля из ректификационной колонны, при этом объемное соотношение сырья, подаваемого по разным линиям подвода сырья, из которого формируется исходное сырье, объемное соотношение состава рециркулята и его соотношение с первичным сырьем, а также параметры температуры и давления колонны формирования вторичного сырья и коксовых камер регулируются с помощью контрольно-измерительной и запорной аппаратуры в зависимости от задачи получения целевого продукта - игольчатого или анодного кокса.

2. Установка по п.1, в которой технологические линии подвода различного тяжелого сырья предназначены для подвода декантойля процесса каталитического крекинга (FCC), остатков атмосферной перегонки нефтепродуктов, полученных при эксплуатации вторичных процессов, вакуумных остатков перегонки нефти.

3. Установка по п.1, в которой для нагнетания рециркулирующих потоков тяжелого газойля и кубового остатка из ректификационной колонны предусмотрен насос.

4. Установка по п.1, в которой разница температуры разных выходящих из двухпоточной камеры нагрева потоков обуславливается разной площадью контакта со средой нагрева, обеспеченной посредством длин участков технологических трубопроводов внутри камеры.

5. Установка по п.1, в которой технологические трубопроводы для подачи рециркулята в колонну формирования вторичного сырья с помощью запорных устройств обеспечивают подачу рециркулята с коэффициентом рециркуляции 1,1-3,0.

6. Установка по п.1, в которой для обеспечения непрерывного режима работы установки предусмотрено несколько камер коксования, работающих поочередно.

7. Установка по пп.1 и 6, в которой камеры коксования обеспечивают непрерывную работу установки при длительности одного цикла в камере от 24 до 48 ч.

8. Установка по пп.1 и 6, в которой рабочий режим камеры коксования характеризуется давлением, не превышающим 0,8 МПа, и температурой не более 485°С.

9. Установка по п.1, в которой нефтепродукты, выделяющиеся при обслуживании коксовой камеры, улавливаются на блоке утилизации продуктов коксования и направляются на переработку совместно с парогазовыми продуктами процесса замедленного коксования.

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| CN 111320169 A1, 23.06.2020 | |||

| CN 111925814 A, 13.11.2020 | |||

| EP 3448965 A1, 06.03.2019 | |||

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

Авторы

Даты

2023-05-03—Публикация

2022-08-10—Подача