Изобретение относится к машиностроению и может быть использовано для повышения износостойкости наружных цилиндрических поверхностей изделий.

Известен способ индукционной наплавки, заключающийся в том, что на наплавляемую поверхность изделия наносят слой наплавляемого материала (например, в виде пасты или шихты) и подвергают их совместному разогреванию токами высокой частоты при помощи индуктора - до оплавления поверхности изделия и расплавления наплавляемого материала; после отключения индуктора и остывания изделия и наплавленного материала на изделии образуется наплавленный слой (см., например, Аникин Н.А., Дробышевская Н.И., Дудинов В.А. и др. Справочник для изобретателя и рационализатора. Предисл. Изд. 3-е испр. и доп. Москва-Свердловск, Машгиз, 1962. 792 стр. с ил., стр.543).

Недостаток данного способа состоит в том, что он неприменим для наплавки наружных цилиндрических поверхностей, так как наплавляемый материал не удерживается на этих поверхностях вследствие их кривизны.

В качестве прототипа взят способ индукционной наплавки по а.с. СССР №1794610, кл. В23К 13/01, опубл. 15.02.1993 г., Бюл. №6. Сущность его состоит в том, что из цилиндрической детали предварительно изготавливают правильный многогранник, нанесение наплавляемого материала осуществляют на каждую из граней, последовательно устанавливая их горизонтально, обрабатывают наплавляемый материал индуктором, после остывания расплава последовательно устанавливают горизонтально участки пересечения граней, повторяя при этом те же операции, процесс повторяют до получения слоя наплавленного материала требуемой толщины, после чего деталь обрабатывают до заданного диаметра.

Недостаток прототипа состоит в том, что по данному способу перед непосредственной наплавкой необходимо выполнить в поверхности канавки для размещения в них наплавляемого материала, что нетехнологично; сам процесс наплавки требует значительных временных затрат, так как он осуществляется циклически для каждой отдельной канавки (наплавка и последующее охлаждение); кроме того, при данном способе наплавки наплавленный слой получается достаточно неоднородным - вследствие того, что он состоит из отдельных наплавленных участков, это будет отрицательно сказываться на его эксплуатационных характеристиках.

Изобретением решается задача оптимизации процесса наплавки внутренних цилиндрических поверхностей изделий и повышения качества наплавленного слоя.

Это достигается тем, что изделие с наплавляемой внутренней цилиндрической поверхностью устанавливают горизонтально в фиксатор, с возможностью их совместного вращения с совмещением оси вращения и оси симметрии изделия, внутрь цилиндра, образованного наплавляемой поверхностью, вдоль его оси, радиально, в нижней части цилиндра, размещают - неподвижно относительно вращающегося изделия - разравниватель в виде пластины, выполненной из термостойкого неметаллического материала, например графита, с возможностью перемещения разравнивателя в процессе наплавки радиально относительно поверхности и создания при этом между ним и поверхностью зазора, изменяющегося от минимума до максимума, равного требуемой толщине наплавленного слоя; выставляют разравниватель с минимальных зазором относительно поверхности; устанавливают индуктор; приводят фиксатор с изделием во вращение; включают индуктор и постепенно подают на вращаемую поверхность - спереди разравнивателя по ходу вращения поверхности - наплавляемый материал; при этом постепенно зазор между разравнивателем и поверхностью доводят до максимальной величины в конце наплавки; выдерживают скорость вращения достаточной для предотвращения осыпания наплавляемого материала и стекания расплава; после окончания наплавки индуктор отключают, продолжая вращение до затвердевания расплава, причем в процессе наплавки разравниватель подвергают вибрации в направлении его длины; после наплавки поверхность растачивают, доводя ее диаметр до требуемого.

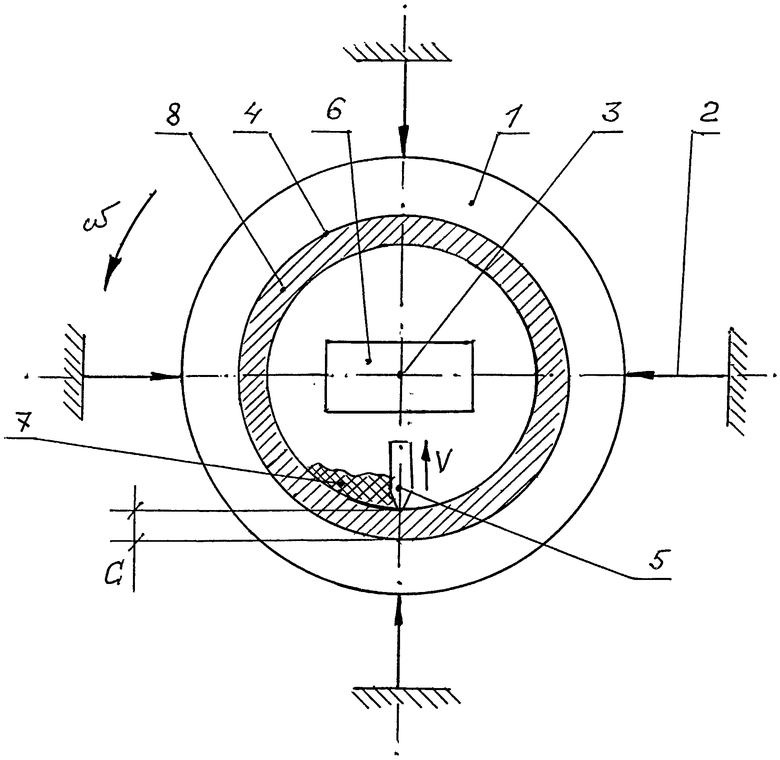

Сущность изобретения поясняется чертежом, на котором изображены: изделие 1, фиксатор 2, ось вращения 3, направление вращения ω, наплавляемая поверхность 4, разравниватель 5, направление перемещения (V), зазор (С) между разравнивателем и поверхностью, индуктор 6, наплавляемый материал (шихта) 7, наплавляемый слой 8.

Данный способ реализуется следующим образом. Изделие 1 устанавливают горизонтально в фиксатор 2, приводимый во вращение (ω) с горизонтальной осью 3 вращения, с совмещением этой оси с осью симметрии цилиндра, образованного наплавляемой поверхностью 4; внутри цилиндра, вдоль его оси, радиально, в нижней части цилиндра размещают - неподвижно относительно вращающегося изделия - разравниватель 5 в виде пластины, выполненной из термостойкого неметаллического материала, например графита, с возможностью перемещения (V) разравнивателя в процессе наплавки радиально относительно поверхности и созданием при этом между ним и поверхностью зазора (С), изменяющегося от минимума до максимума, равного требуемой толщине наплавленного слоя (8); выставляют разравниватель с минимальным зазором (С) относительно поверхности; устанавливают индуктор 6; устанавливают на торцах изделия торцевые кольцевые заглушки (не показано), выполненные из материала, аналогичного материалу разравнивателя; приводят фиксатор с изделием во вращение; включают индуктор и постепенно подают на вращаемую поверхность 4 - спереди разравнивателя по ходу вращения поверхности - наплавляемый материал; при этом постепенно увеличивают зазор (С) между разравнивателем и поверхностью, доводя его до максимальной величины в конце наплавки; выдерживают скорость вращения (ω) достаточной для предотвращения осыпания наплавляемого материала и стекания расплава (8); после окончания наплавки индуктор отключают, продолжая вращение до затвердевания расплава; причем в процессе наплавки разравниватель подвергают вибрации в направлении длины; после наплавки поверхность растачивают, доводя ее диаметр до требуемого.

По сравнению с прототипом, предлагаемый способ наплавки позволяет производить наплавку внутренних цилиндрических поверхностей изделий; процесс наплавки происходит непрерывно, что повышает однородность и эксплуатационные качества наплавляемого слоя; способ позволяет за один цикл наплавки получить монолитный слой требуемой толщины, что снижает временные затраты (не требуется периодического охлаждения расплава), и повысить качество наплавленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2012 |

|

RU2491157C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2013 |

|

RU2533515C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2012 |

|

RU2492033C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2013 |

|

RU2533517C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2013 |

|

RU2529146C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 2012 |

|

RU2496620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2013 |

|

RU2535606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2013 |

|

RU2536152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2013 |

|

RU2537048C1 |

| МОДЕЛЬ ЗУБЧАТОГО КОЛЕСА | 2009 |

|

RU2387971C1 |

Изобретение относится к способу индукционной наплавки внутренних цилиндрических поверхностей и может быть использовано в машиностроении. Изобретение позволяет оптимизировать процесс наплавки и повысить качество наплавленного слоя. Изделие устанавливают горизонтально в фиксатор с возможностью их совместного вращения вокруг оси симметрии изделия. Внутри изделия в нижней его части размещают выполненный в виде пластины из термостойкого неметаллического материала графита разравниватель с возможностью его перемещения в процессе наплавки радиально относительно наплавляемой поверхности и с зазором между ним и наплавляемой поверхностью, меньшим заданной толщины наплавленного слоя. Устанавливают индуктор. Осуществляют вращение фиксатора с изделием. Включают индуктор и постепенно подают шихту на наплавляемую поверхность перед разравнивателем по ходу вращения изделия. Нагревают индуктором шихту и наплавляемую поверхность до их совместного расплавления при вращении изделия. Постепенно увеличивают зазор между разравнивателем и наплавляемой поверхностью до величины, равной заданной толщине наплавленного слоя. При этом в процессе наплавки изделие вращают со скоростью, выбранной из условия предотвращения осыпания наплавляемого материала и стекания расплава, а разравниватель подвергают вибрации в направлении его длины. Осуществляют обтачивание наплавленной цилиндрической поверхности до заданного диаметра. 1 ил.

Способ индукционной наплавки изделия, преимущественно внутренних цилиндрических поверхностей, включающий установку изделия горизонтально в фиксатор с возможностью их совместного вращения вокруг оси симметрии изделия, нанесение на наплавляемую поверхность изделия наплавляемого материала в виде шихты, нагревание индуктором шихты и наплавляемой поверхности до их совместного расплавления при вращении изделия и последующее обтачивание наплавленной цилиндрической поверхности до заданного диаметра, отличающийся тем, что перед наплавкой внутри изделия в нижней его части размещают выполненный в виде пластины из термостойкого неметаллического материала графита разравниватель с возможностью его перемещения в процессе наплавки радиально относительно наплавляемой поверхности и с зазором между ним и наплавляемой поверхностью, меньшим заданной толщины наплавленного слоя, затем устанавливают индуктор, осуществляют вращение фиксатора с изделием, после включения индуктора постепенно подают шихту на наплавляемую поверхность перед разравнивателем по ходу вращения изделия, при этом постепенно увеличивают зазор между разравнивателем и наплавляемой поверхностью до величины, равной заданной толщине наплавленного слоя, а после окончания наплавки и отключения индуктора продолжают вращение изделия до затвердевания расплава, причем в процессе наплавки изделие вращают со скоростью, выбранной из условия предотвращения осыпания наплавляемого материала и стекания расплава, а разравниватель подвергают вибрации в направлении его длины.

| Способ индукционной наплавки | 1990 |

|

SU1794610A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2173244C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ | 1996 |

|

RU2129057C1 |

| US 20030127453 A1, 10.07.2003 | |||

| US 20060131300 A1, 22.06.2006 | |||

Авторы

Даты

2015-01-10—Публикация

2013-07-02—Подача