Изобретение относится к технологии получения металлических порошков, в частности медных, и может быть использовано в цветной металлургии и порошковой металлургии.

Медный электролитический порошок получают из сернокислого электролита, основными компонентами которого являются сульфат меди, серная кислота и хлорид-ион. В зависимости от условий электролиза и назначения получаемых порошков электролиты содержат, (г/дм3): концентрацию Cu от 8,0 до 24,0 г/дм3, свободную H2SO4 от 70 до 170 г/дм3, хлорид-иона - не более 8,0 мг/дм3. Порошок после электролиза промывают в центрифугах от электролита, стабилизируют поверхность 0,15%-0,4% раствором стабилизатора, промывают от избытка стабилизатора водой, сушат в трубе-сушилке и затем направляют на размол и рассев.

Порошкообразная медь легко окисляется на воздухе. Для повышения коррозионной стойкости медный порошок в процессе производства обрабатывают раствором стабилизатора (мылонафт, хозяйственное мыло, олеат натрия). При этом поверхность частиц гидрофобизируется (не смачивается), что снижает степень окисления поверхности медного порошка при хранении и транспортировке.

Предъявляются требования к повышению качества порошка фракций менее 100 мкм с удельной поверхностью от 800 см2/г до 2800 см2/г по содержанию кислорода не более 0,15%.

Рассмотрим известные из уровня техники решения, предназначенные для получения медных электролитических порошков.

1. Помосов А.В., Номберг М.И., Крымакова Е.Е. Защита медного порошка от коррозии в процессе производства и хранения. Порошковая металлургия, 1976, №3.

2. Щербакова Л.Б., Щеглова Р.С., Заузолков И.В., Утробина И.Ф., Лейдерман Е.Н., Смирнов Б.Н. Применение ингибиторов для защиты медных порошков от коррозии. Цветная металлургия, 1981, №6.

Рассмотренные технологии не решают поставленную заявителем задачу - получение медного электролитического порошка фракции менее 100 мкм с содержанием кислорода не более 0,15%.

Наиболее близким по технической сущности является техническое решение (Ничипоренко О.С., Помосов А.В., Набойченко С.С. Порошки меди и ее сплавов. - М., Металлургия. 1988, с. 121). Сущность прототипа заключается в получении медного электролитического порошка электролизом с последующими операциями промывки порошка от электролита, стабилизации, отмывки от избытка стабилизации, сушки, причем промывку порошка от электролита проводят 0,05% раствором соды с последующей обработкой порошка 0,5% растворами лимонной и винной кислот. Лабораторными испытаниями по прототипу показано, что после промывки лимонной и винной кислотами содержание кислорода в порошке получено выше требований от 0,35% до 0,42%. Обработку порошка дорогостоящими лимонной и винной кислотами в крупнотоннажном производстве проводить нецелесообразно, кроме того, требуется наличие баков для их растворения и обезвреживания промвод.

Опытно-промышленные испытания показали малоэффективность указанного способа, т.к. из-за высокого pH 10,5-10,7 раствора соды при дальнейшей операции стабилизации раствором стабилизаторов в промышленных условиях потребовалось проводить на центрифугах (в ручном режиме) дополнительную отмывку порошка водой от избытка стабилизаторов. При этом увеличился расход воды и время отмывки порошка. Кроме того, наблюдалась повышенная когезия (слипание) частиц порошка, что явилось причиной автоматического отключения сушильного агрегата из-за залипания влажного порошка на подающем шнеке в трубу-сушилку. Опытная партия (300 кг) порошка фракции менее 63 мкм была получена с содержанием кислорода выше требуемых значений от 0,37% до 0,43%.

Анализ описанных выше аналогов выявил, что ни в одном из них не достигается желаемого результата - получения медного электролитического высокодисперсного порошка фракции менее 100 мкм с содержанием кислорода не более 0,15%.

Авторами настоящей заявки на изобретение создан способ получения медного электролитического порошка с достижением указанного выше технического результата.

Сущность заявляемого способа заключается в том, что в способе получения медного электролитического порошка, включающем электролиз, промывку от электролита, стабилизацию, отмывку порошка от избытка стабилизатора, сушку, размол и просев, операции промывки порошка от электролита и отмывки от избытка стабилизатора, проводят раствором гидрооксида натрия с pH от 7,5 до 8,5, а стабилизацию - раствором стабилизаторов с pH от 10,0 до 11,0 добавлением гидрооксида натрия.

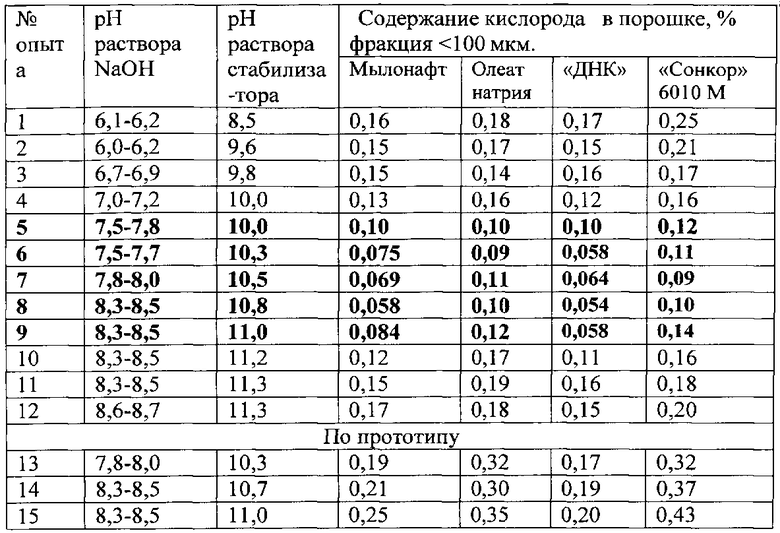

Медный электролитический порошок после электролиза промывали в промышленных условиях в центрифуге раствором гидроксида натрия с различным содержанием pH в диапазоне от 6,1 до 8,5 и стабилизировали поверхность порошка от окисления растворами стабилизаторов (мылонафт, олеат натрия, натриевая соль дистиллированной нафтеновой кислоты - «ДНК», сонкор 6010М) с повышенными значениями показателя pH от 8,5 до 11,3 добавлением едкого натра (NaOH). При pH промышленного раствора NaOH от 7,5 до 8,5 в сочетании с pH раствора стабилизатора от 10,0 до 11,0 получено содержание кислорода в медном порошке не более 0,15% (фракция менее 100 мкм).

При значениях pH раствора гидроксида натрия менее 7,5 не достигается требуемая степень промывки порошка от электролита. Промытый порошок имел окисленную поверхность темно-красного цвета и повышенное содержание кислорода более 0,25%. Значения pH раствора гидроксида натрия более 8,5 поддерживать нецелесообразно из-за образования карбонатов натрия при поглощении углекислого газа из воздуха, что увеличивает pH раствора, его расход и время отмывки порошка.

При значениях pH раствора стабилизатора менее 10,0 не достигается качественной стабилизации частиц порошка. При недостаточной стабилизации порошка наблюдается окисление порошка в процессе транспортировки или хранения в течение 3-х месяцев. При pH раствора стабилизатора больше 11,0 наблюдается гидролиз солей жесткости кальция и магния, которые выпадают в виде хлопьевидного осадка белого цвета, загрязняя порошок.

Проведены опытно-промышленные испытания в промышленных центрифугах в цехе по производству медных порошков. Центрифугу заполняют медным порошком от 250 кг до 400 кг, полученным электролитическим способом в промышленных ваннах объемом 3,8 м3. Промывают порошок раствором гидроксида натрия в автоматическом режиме. Раствор гидроксида натрия с pH 7,5÷8,5 готовили в цехе добавлением в деионизованную воду раствора NaOH. После промывки порошка автоматически происходило переключение центрифуги в режим стабилизации порошка заранее приготовленным раствором стабилизатора (мылонафт, олеат натрия, натриевая соль дистиллированной нафтеновой кислоты «ДНК») pH от 10,0 до 11,0, растворенным в реакторе объемом 6,2 м3.

Обработанный раствором стабилизатора порошок отмывали от избытка стабилизатора раствором гидроксида натрия с pH от 7,5 до 8,5 и сушили в трубе-сушилке с последующим размолом и просевом. Порошок обладал необходимыми характеристиками при следующих показателях pH: промывного раствора от 7,5 до 8,5, раствора стабилизатора от 10,0 до 11,0 с последующей отмывкой избытка стабилизаторов раствором гидроксида натрия с pH от 7,5 до 8,5.

В товарных партиях порошка фракции <100 мкм с удельной поверхностью от 800 см2/г до 2800 см2/г, полученных обработкой по предлагаемому способу в количестве 88 т, содержание кислорода составило от 0,054% до 0,14%.

Результаты опытно-промышленных испытаний при получении медного электролитического порошка представлены в таблице.

При выбранных оптимальных условиях были проведены промышленные испытания порошка фракции менее 63 мкм (оп. №5-9) с использованием для стабилизации раствора стабилизатора «ДНК», содержание кислорода в порошке получено в тех же диапазонах от 0,055% до 0,10%.

Заявляемый способ для получения медного электролитического порошка отвечает всем критериям патентоспособности.

Сравнительный анализ применяемых технических решений и заявляемого изобретения позволяет сделать вывод, что изобретение неизвестно из уровня техники и соответствует критерию «новизна».

Предлагаемое для патентной защиты изобретение имеет изобретательский уровень, т.к. его сущность для специалиста, занимающегося электролитическим получением порошков меди, явным образом не следует из известного уровня техники, а значит, не может быть подтверждена известность отличительных признаков на указанный заявителем отличительный результат.

Заявленное изобретение является промышленно применимым, т.к. оно используется в производстве по своему прямому назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ, СПОСОБ ОТДЕЛЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ ОТ КИСЛОРОДА И ВЫСОКОЛЕТУЧИХ ФТОРИДОВ ПРИМЕСЕЙ, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ | 2003 |

|

RU2324648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДНОЙ ПАСТЫ ГИДРАТА ЗАКИСИ НИКЕЛЯ | 2015 |

|

RU2583373C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ МЕДИ | 2015 |

|

RU2585582C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2574185C1 |

| Способ электроэкстракции меди из сульфатных электролитов | 2018 |

|

RU2690329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ С ПОЛУЧЕНИЕМ КОМПОНЕНТОВ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2022 |

|

RU2789852C1 |

| СПОСОБ ОТДЕЛЕНИЯ ПОРОШКА КРЕМНИЯ ОТ ФТОРИДНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321538C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИБРИЛЛЯРНЫХ ПЕКТИНСОДЕРЖАЩИХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2011 |

|

RU2501325C2 |

Изобретение относится к области металлургии, в частности к получению медных порошков. Способ получения медного электролитического порошка с содержанием кислорода не более 0,15% включает электролиз, промывку от электролита, стабилизацию, отмывку от избытка стабилизатора, сушку, размол и просев. Промывку порошка от электролита проводят раствором гидроксида натрия с pH от 7,5 до 8,5, стабилизацию - растворами стабилизаторов с pH от 10,0 до 11,0 с добавлением гидроксида натрия, а отмывку от избытка стабилизатора - раствором гидроксида натрия с pH от 7,5 до 8,5. Получают электролитический высокодисперсный порошок меди фракции менее 100 мкм с содержанием кислорода не более 0,15%. 1 табл.

Способ получения медного электролитического порошка с содержанием кислорода не более 0,15%, включающий электролиз, промывку от электролита, стабилизацию, отмывку от избытка стабилизатора, сушку, размол и просев, отличающийся тем, что промывку порошка от электролита проводят раствором гидроксида натрия с pH от 7,5 до 8,5, стабилизацию - растворами стабилизаторов с pH от 10,0 до 11,0 с добавлением гидроксида натрия, а отмывку от избытка стабилизатора - раствором гидроксида натрия с pH от 7,5 до 8,5.

| Приспособление для установок и реек (рядовок) при кладке кирпичных стен | 1928 |

|

SU9747A1 |

| Гантель со сменным грузом | 1928 |

|

SU9746A1 |

| СЧЕТНЫЙ ПРИБОР ДЛЯ ВЫЧИСЛЕНИЯ ОБЪЕМОВ | 1927 |

|

SU14927A1 |

| US 6159356 A, 12.12.2000 | |||

Авторы

Даты

2015-01-10—Публикация

2013-03-22—Подача