Изобретение относится к технологии получения поликристаллического полупроводникового кремния из природных кремнийсодержащих концентратов.

Известен электролитический способ получения раствора металлического кремния в расплаве цинка и способ получения металлического кремния вакуумно-термической отгонкой цинка из расплава (Патент RU 2156220, заявка №99110318/12 от 26.05.1999, опубликован 20.09.2000 Бюл. №26). Недостатком указанного способа является низкая растворимость кремния в расплаве цинка (≤1%) и большие затраты на выделение металлического кремния из раствора цинка с низкой концентрацией кремния.

Известен способ получения кремния солнечной чистоты карботермическим восстановлением очищенного природного кварцита с получением технического кремния с последующей его экстракционной очисткой "твердое тело-газ" от примесей (Юрченко А.В. Бизнес план "Производство кремния и изделий солнечной энергетики на их основе". Федеральное государственное унитарное предприятие НИИ полупроводниковых приборов, г.Томск, 2002, 109 с.). Основным недостатком этого способа является низкая степень очистки кремния от примесей, особенно от углерода и примесей металлов.

Известен и широко применяется в промышленности западных стран хлоридный способ получения полупроводникового кремния (Фалькевич Э.С., Пульнер Э.С., Червонный И.Ф. и др. Технология полупроводникового кремния. - М.: Металлургия, 1992, 408 с.).

Главными недостатками хлоридного способа получения полупроводникового кремния являются многостадийность процессов, дороговизна полупроводникового кремния, низкая коррозионная стойкость оборудования и загрязнение окружающей среды хлором и его химическими соединениями.

Раскрытие изобретения.

В основу изобретения поставлена задача получения полупроводникового поликристаллического кремния высокой чистоты при значительном снижении его себестоимости путем выделения тетрафторида кремния фторированием природных оксидов кремния в виде кварцевого песка или кварцита оборотным элементным фтором, его электролитического восстановления в расплаве эвтектики фторидных солей щелочных элементов и отмывкой солей электролита и примесей гидрофторидом аммония.

Поставленная задача решается с помощью предложенного способа получения тетрафторида кремния, заключающегося согласно изобретению в том, что осуществляют фторирование природных кремнийсодержащих концентратов с 97,0-99,998 мас.% SiO2 в две последующие независимо протекающие стадии без разделения продуктов реакций:

- на 1-й стадии фторирование проводят в факеле при 1500-2000°С с избытком элементного фтора 15-20 мас.% относительно стехиометрии реакций фторирования с выводом из процесса нелетучих фторидов при 100-350°С, а среднелетучих - при минус 40 - минус 60°С;

- на 2-й стадии фторирование осуществляют при 300-500°С в избытке исходных кремнийсодержащих концентратов в количестве 60-70% относительно стехиометрии с поглощением избытка элементного фтора с 1-й стадии фторирования.

Поставленная задача решается также с помощью способа отделения тетрафторида кремния от кислорода и высоколетучих фторидов примесей, полученных по п.1, заключающийся в контактировании их с расплавом эвтектики фторидных солей щелочных металлов LiF (0,465 М) - KF (0,420 М) - NaF (0,115 М) при 430-550°С с выделением кислорода и тетрафторида углерода в газовую фазу, а тетрафторида кремния - в расплав комплексных солей электролита.

Поставленная задача решается также с помощью способа получения порошка кремния из тетрафторида кремния, полученного по п.2, заключающегося в том, что производят электролитическое восстановление катионов кремния (Si4+) на жидком цинковом катоде, а окисление анионов фтора (F-) - на графитовом аноде в расплаве электролита LiF (0,465 M) - K2SiF6 (0,401 M) - Na2SiF6 (0,134 М) при 500-550°С с выводом из электролизера порошка кремния в смеси с электролитом.

Поставленная задача решается также с помощью способа отмывки порошка кремния, полученного по п.3, от электролита и примесей, заключающегося в воздействии на смесь порошка кремния и электролита раствором гидрофторида аммония с концентрацией 140-160 г/л при pH 3-5, температуре 40-60°С в соотношении т:ж=1:5 в течение 4-6 часов.

Для пояснения заявляемого способа получения полупроводникового кремния целесообразно привести пример практической его реализации.

Лучший вариант осуществления изобретения.

Способ получения высокочистого тетрафторида кремния осуществляют следующим образом.

Исходное сырье - кварцевый песок или кварцит с содержанием диоксида кремния 97,0-99,98 мас.%, подвергают сушке при температуре 180-200°С в течение 6 часов до конечной влажности ≤1%. Высушенный кремнийсодержащий концентрат направляют на фторирование элементным фтором. Фторирование осуществляют в две стадии: сначала исходный кремнийсодержащий концентрат поступает на стадию улавливания избыточного фтора из технологического газа 1-й стадии фторирования. Затем этот концентрат подают на стадию фторирования в пламенный реактор. В среде газообразного фтора диоксид кремния воспламеняется, реакция протекает практически на 100% в течение 7-10 с. Температура в зоне реакции достигает 1500-2000°С. Температуру стенки аппарата поддерживают в пределах 150-175°С.

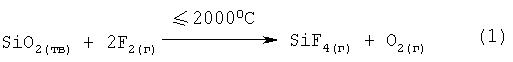

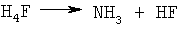

Взаимодействие диоксида кремния с фтором осуществляют по реакциям:

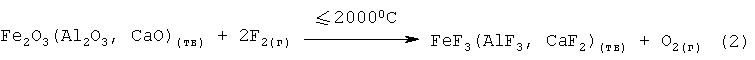

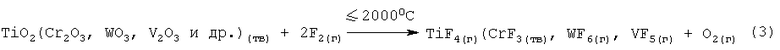

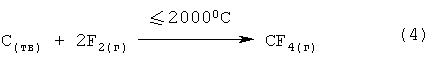

Реакция (1) протекает с выделением большого количества тепла Q=168,4 ккал/моль и не требует подвода тепла из внешней среды. В результате взаимодействия с фтором по реакциям (2) - (4) фторируются также примеси, входящие в состав кремнийсодержащего концентрата.

Полученный в результате фторирования технологический газ содержит тетрафторид кремния SiF4, кислород, избыток фтора, среднелетучие, высоколетучие фториды примесей, пылевидную фракцию нелетучих фторидов и непрореагировавшего диоксида кремния.

Очистка газа от избытка фтора происходит на исходном диоксиде кремния на 2-й стадии фторирования. После чего технологический газ охлаждают до температуры 100°С и направляют на тонкую фильтрацию от пылевидной фракции нелетучих фторидов и непрореагировавшего диоксида кремния. Уловленную пылевидную фракцию (FeF3, AlF3, CaF2, SiO2 и др.) присоединяют к фторидному огарку 1-й стадии фторирования и выводят в отходы, которые могут быть использованы в качестве флюса в цветной, черной металлургии или в цементной промышленности.

Очищенный от пыли технологический газ охлаждают до температуры - минус 60°С с целью конденсации летучих фторидов хрома, ванадия, молибдена и др. При этой же температуре осуществляют тонкую фильтрацию газа от сконденсированных фторидов. Коэффициент очистки от пылевидной фракции более 99,99%. Выделенные летучие фториды направляют в систему газоочистки.

Далее осуществляют способ разделения кислорода и высоколетучих фторидов примесей. Очищенный от всех примесей технологический газ нагревают до температуры 500°С, направляют на выделение кислорода, высоколетучих фторидов, приготовление электролита и электролиз с целью получения электролитического кремния и газообразного фтора.

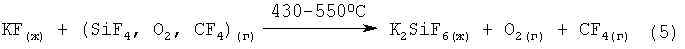

Тетрафторид кремния растворяется в эвтектике фторидных солей по реакциям:

а газообразный кислород с примесью тетрафторида углерода удаляют в систему газоочистки.

В качестве эвтектики используют расплавы солей фторидов калия, лития, натрия. При растворении тетрафторида кремния (SiF4) образуются комплексные соли K2SiF6 и Na2SiF6.

Далее осуществляют способ получения порошка кремния из тетрафторида кремния - производят восстановление катионов кремния (Si4+) на жидком цинковом катоде, а окисление анионов фтора (F-) - на графитовом аноде в расплаве электролита.

Состав электролита:

LiF (0,465 М) - K2SiF6 (0,401 M) - Na2SiF6 (0,134 M)

Температура плавления электролита 472-550°С.

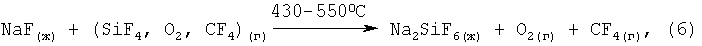

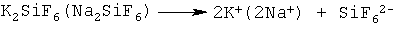

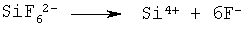

Комплексные соли диссоциируют на ионы:

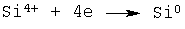

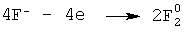

результате на электродах протекают процессы:

Фторид лития (LiF) с тетрафторидом кремния (SiF4) не образует комплексную соль из-за ее термической нестойкости при температурах 472-550°С.

Полученный на аноде фтор очищают от твердых примесей пылевидной фракции электролита, направляют на фторирование исходного кремнийсодержащего концентрата.

Способ отмывки порошка кремния осуществляют следующим образом.

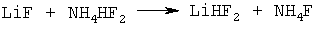

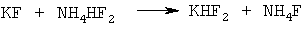

Охлажденную смесь кремния с электролитом, выведенную из электролизера, подвергают дроблению с последующим тонким измельчением до размеров частиц ≤ 100 мкм. Измельченную смесь направляют на выщелачивание электролита и примесей гидрофторидом аммония NH4HF2. Гидрофторид аммония хорошо растворим в воде (>60% при температуре 60°С). Выщелачивание проводят раствором гидрофторида аммония с концентрацией 140-160 г/л при pH 3-5, температуре 60°С в соотношении т:ж=1:5, в течение 6 часов.

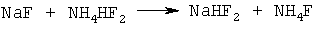

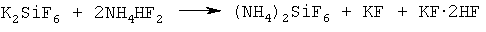

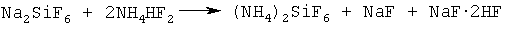

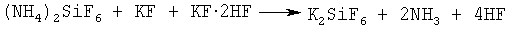

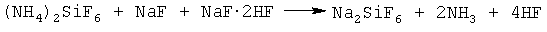

При выщелачивании протекают следующие реакции:

Все продукты этих реакций хорошо растворимы в воде. После выщелачивания электролита порошок кремния отфильтровывают, промывают конденсатом от фторидов. После чего порошок кремния поступает на флотационную отмывку от частиц графита. В качестве флотационных реагентов используют вспениватель КЭТГОЛ ТУ 38:48424318-04-2000 и дизельное топливо в обессоленной воде или конденсате. Полученный порошок кремния подают на отмывку от примесей и травление поверхности порошка от пленки диоксида кремния (SiO2) в растворе: 40-60 г/л H2SO4+0,1 М (по HF) NaF, последующую отмывку обессоленной водой или конденсатом. Пульпу порошка кремния фильтруют, осадок сушат в атмосфере азота при температуре 80-100°С в течение 4 часов, охлаждают и готовый продукт ППК затаривают в герметичные емкости.

Отработанные растворы от флотационной отмывки кремния и травления поверхности порошка сбрасывают на станцию нейтрализации.

Поликристаллический полупроводниковый кремний может быть изготовлен также в виде стержней. Для этой цели порошок ППК засыпается в кварцевые ампулы диаметром 65 мм, длиной 2000 мм, изготовленные из чистого кварцита, "промывается" чистым аргоном в течение 120 минут. После чего ампулы укупоривают и направляют на плавку при температуре 1450°С и разрежении 20-50 мм рт.ст. Порошок ППК нагревают со скоростью 350-400°С в час, по достижении температуры 1450°С выдерживают при этой температуре в течение 6 часов. После этого нагрев прекращают, ампулы охлаждают воздухом со скоростью:

от 1450°С до 1400°С в течение 2 часов,

от 1400° до 70°С со скоростью 350°С в час.

После охлаждения ампулы подвергают механической обработке - срезанию кварцевой ампулы. Готовые стержни упаковываются в тару в соответствии с ТУ 6-02-13-36-86.

Маточники от фильтрации порошка кремния после выщелачивания электролита направляют на термическое обезвоживание и регенерацию электролита.

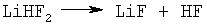

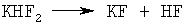

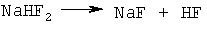

Термическое обезвоживание осуществляют при температуре 350-400°С по реакциям:

Твердую фазу фторидов и кремнефторидов отделяют от парогазовой фазы и направляют на плавление. Плавление осуществляют при температуре 450°С и вакууме 50 мм рт.ст. Расплав солей при необходимости насыщают тетрафторидом кремния и подают в качестве готового электролита на операцию электролиза.

Парогазовую фазу процесса термического обезвоживания, содержащую NH3, HF, пары воды, конденсируют при температуре 30-50°С. Образовавшийся раствор гидрофторида аммония используют для приготовления раствора для выщелачивания. Газовую фазу направляют в систему газоочистки от остатков NH3 и HF путем абсорбции водой.

Образующийся в процессе электролиза фтор циркулирует в замкнутом цикле и технология фторирования диоксида кремния становится практически безреагентной по фтору. Требуется только компенсация незначительных потерь фтора на фторирование примесей, а также получение фтора для первоначального запуска производства.

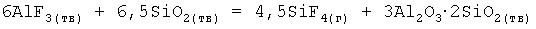

Для этих целей в качестве источника фтора используют трифторид алюминия безводный. Получение тетрафторида кремния осуществляют путем взаимодействия трифторида алюминия с диоксидом кремния при 700°С. Время реакции 6 часов.

Полученный в результате реакции тетрафторид кремния очищают от пыли, охлаждают до температуры 100°С и направляют после тонкой очистки от примесей на электролиз.

Муллит 3Al2O3·2SiO2 охлаждают до температуры 50°С, измельчают и в качестве побочного продукта выдают потребителю.

Следует обратить внимание на то, что предложенные способы и материалы имеют одно и то же назначение, служат одной цели, обеспечивают достижение одного и того же технического результата - получению поликристаллического полупроводникового кремния и, таким образом, взаимосвязаны единым изобретательским замыслом, охарактеризованным формулой изобретения. При этом концепция правовой охраны основана на том, что неразрывность и взаимосвязь предложенных объектов позволяют практически реализовать поставленную задачу.

Достигаемый технический результат, как показали экспериментальные результаты, может быть реализован на основе существенных признаков, отраженных в формуле изобретения. Указанные в ней отличия дают основание сделать вывод о новизне данного технического решения, а совокупность испрашиваемых притязаний в связи с их неочевидностью - о его изобретательском уровне, что доказывается также вышеприведенным детальным описанием заявленных объектов. Заявленные существенные отличительные признаки, нижние и верхние значения их пределов и приведенных аналитических соотношений были получены на основе статистической обработки результатов экспериментальных исследований, анализа и обобщения их и известных из опубликованных источников данных, взаимосвязанных условиями достижения указанного в заявке технического результата, а также с использованием изобретательской интуиции.

Промышленная применимость.

Соответствие критерию "промышленная применимость" заявляемых процессов доказывается их широким использованием в промышленном масштабе, а также отсутствием в заявленных притязаниях каких-либо практически труднореализуемых признаков.

Таким образом, предложенный способ получения поликристаллического полупроводникового кремния из природных кремнийсодержащих концентратов позволяет производить высококачественный полупроводниковый кремний и обеспечить снижение его себестоимости не менее чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ ЭЛЕМЕНТНОГО ФТОРА, СПОСОБ ОТДЕЛЕНИЯ КРЕМНИЯ ОТ РАСПЛАВА СОЛЕЙ, ПОЛУЧЕННЫЕ ВЫШЕУКАЗАННЫМ СПОСОБОМ ПОРОШОК КРЕМНИЯ И ЭЛЕМЕНТНЫЙ ФТОР И СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2004 |

|

RU2272785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2454366C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭНЕРГИИ | 2005 |

|

RU2291349C2 |

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| СПОСОБ ОТДЕЛЕНИЯ ПОРОШКА КРЕМНИЯ ОТ ФТОРИДНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321538C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2009 |

|

RU2399583C1 |

| СПОСОБЫ ПРОИЗВОДСТВА ТЕТРАФТОРИДА КРЕМНИЯ | 2010 |

|

RU2560377C2 |

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

Изобретение относится к технологии получения поликристаллического полупроводникового кремния из природных кремнийсодержащих концентратов. Способ осуществляют путем выделения тетрафторида кремния фторированием природных оксидов кремния в виде кварцевого песка или кварцита оборотным элементным фтором, его электолитического восстановления в расплаве эвтектики фторидных солей щелочных металлов и отмывкой солей электролита и примесей гидрофторидом аммония. Изобретение позволяет получать полупроводниковый поликристаллический кремний при значительном снижении его себестоимости. 4 н.п. ф-лы.

на 1-й стадии фторирование проводят в факеле при 1500-2000°С с избытком элементного фтора 15-20 мас.% относительно стехиометрии реакций фторирования с выводом из процесса нелетучих фторидов при 100-350°С, а среднелетучих - при минус 40 - минус 60°С;

на 2-й стадии фторирование осуществляют при 300-500°С в избытке исходных кремнийсодержащих концентратов в количестве 60-70% относительно стехиометрии с поглощением избытка элементного фтора с 1-й стадии фторирования.

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА МЕТАЛЛИЧЕСКОГО КРЕМНИЯ, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ РАСТВОРА И МЕТАЛЛИЧЕСКИЙ КРЕМНИЙ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТИХ СПОСОБОВ, СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИЧЕСКИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТОГО СПОСОБА | 1999 |

|

RU2156220C1 |

| US 4448651 А, 15.05.1984 | |||

| US 3022233 А, 20.02.1962. | |||

Авторы

Даты

2008-05-20—Публикация

2003-10-01—Подача