Изобретение относится к технологии получения медных металлических порошков, получаемых электролитическим способом из сернокислого электролита в присутствии хлорид-ионов. Для получения медного электролитического порошка применяют состав электролита, содержащий ионы меди, свободную кислоту и хлорид-ионы. Порошок наращивают на стержнях в течение 1 часа. После электролиза порошки промывают от электролита, стабилизируют, промывают от стабилизатора, сушат во взвешенном состоянии, направляют на рассев.

В результате всех технологических операций медный порошок приобретает определенные свойства: удельную поверхность и насыпную плотность, связанные между собой обратно пропорциональной зависимостью. Известно, что чем меньше размер частиц, тем больше значения удельной поверхности порошка.

К медному порошку с размером частиц менее 63 мкм, как сырью для высокотехнологичных производств, предъявляются требования к низкой удельной поверхности от 1900 до 2500 см2/г и низкой насыпной плотности менее 0,75 г/см3.

Рассмотрим известные из уровня техники решения, предназначенные для получения медных электролитических порошков с заданными свойствами.

1. Порошки меди и ее сплавов. О.С. Ничипоренко, А.В. Помосов, С.С. Набойченко М.: Металлургия, 1988. Проблемы цветной металлургии, с. 123-128.

2. Влияние хлоридов на процесс электроосаждения порошкообразных осадков меди. Л.И. Гуревич, А.В. Помосов // Порошковая металлургия 1969. №1 С. 13-19.

3. Способ получения медного порошка электролизом. И.Б. Мурашова, С.Л. Коркин, А.В. Помосов и Д.Г. Суслопаров, авторское свидетельство SU №1243907 A1, B22F 9/14, 15.07.1986.

В первом источнике дано общее представление о влиянии плотности тока, концентрации ионов меди, серной кислоты и примесей на дисперсность медного порошка без привлечения конкретных примеров. Представленный в данном разделе график по влиянию плотности тока на насыпную плотность и удельную поверхность (рис. 35) соответствует более крупному порошку с размером частиц более 80 мкм. Не указано, при какой концентрации серной кислоты и хлорид-ионов составлен график. Указанный в данном источнике диапазон удельной поверхности от 400 до 800 см2/г и насыпной плотности от 0,8 до 1,3 г/см3 не соответствует условиям поставленной заявителем задачи.

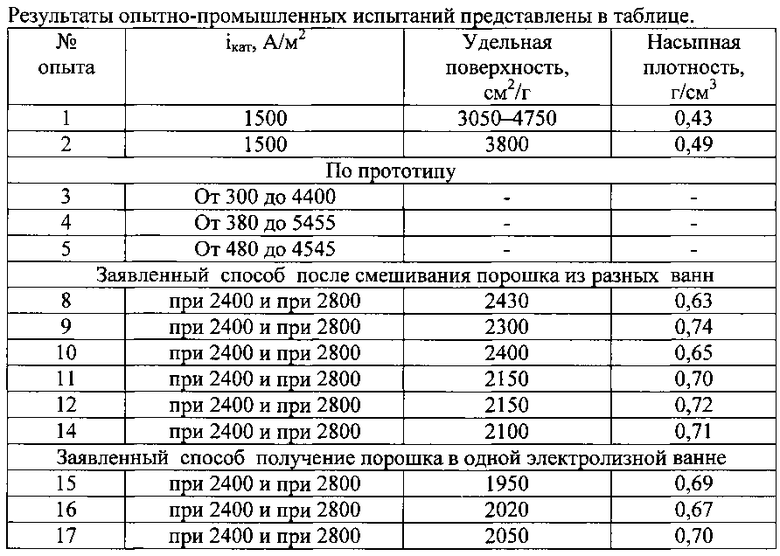

Во втором источнике основной акцент был сделан на изучение влияния хлорид-ионов на структуру частиц медного порошка. Исследования проводили на лабораторном электроде неизвестного диаметра, поэтому указанные в данном материале величины удельной поверхности (от 11500 до 33000 см2/г) не соответствуют величинам, получаемым в промышленных условиях. Данный источник дает общее представление о закономерностях формирования медного порошка в присутствии хлорид-ионов при плотности тока 1500 А/м2. Проведенные заявителем опытно-промышленные испытания показали, что при плотности тока 1500 А/м2 и концентрации хлорид-ионов 15-32 мг/дм3 удельная поверхность фракции менее 63 мкм составила 3050-4700 см2/г, что не соответствует условиям поставленной задачи.

В третьем источнике, который взят за прототип, рассмотрено влияние линейно изменяющейся плотности тока (гальванодинамический режим) в широком диапазоне от 300 до 5455 А/м2 на грансостав порошка. Получен крупный порошок с содержанием фракций от 315 до 45 мкм. Выход требуемой фракции менее 63 мкм составил всего от 24,8% до 31,3%, остальные крупные фракции будут не востребованы. При этом величина удельной поверхности и насыпной плотности не рассматривались. Испытания по прототипу для проведения исследований удельной поверхности и насыпной плотности, получаемой фракции менее 63 мкм, провести не представляется возможным. Для этого требуется специализированный источник тока для задания линейно изменяющегося напряжения, обеспечивающее линейное изменение плотности тока, так как в процессе наработки порошка непрерывно увеличивается его поверхность, а напряжение снижается. Для поддержания напряжения на заданном уровне необходимо постоянно увеличивать силу тока на ванне, что в пересчете на исходную катодную площадь поверхности дает такие максимальные значения плотности тока от 4100 до 5500 А/м2. Порошок не стряхивается, поэтому истинная площадь поверхности не известна.

Заявленная же задача состоит в одновременном снижении удельной поверхности и насыпной плотности, что затруднительно, так как между данными характеристиками существует обратно пропорциональная зависимость.

Таким образом, рассмотренные технологии не решают поставленной заявителем задачи - получение медного порошка с удельной поверхностью в диапазоне от 1900 см2/г до 2500 см2/г и одновременно низкой насыпной плотностью менее 0,75 г/см3.

Авторами настоящей заявки на изобретение создан способ получения медного электролитического порошка с достижением указанного выше результата. С целью уменьшения удельной поверхности была снижена катодная плотность тока до 2400 А/м2, но этого оказалось недостаточно, так как при этом возросла насыпная плотность порошка выше предельного значения от 0,78 до 0,85 г/см3. Снижение концентрации серной кислоты со 140 до 100 г/дм3 так же не дало нужного результата.

Сущность заявляемого способа заключается в получении медного электролитического порошка при двух катодных плотностях тока 2400 и 2800 А/м2 с последующим их смешиванием. Состав электролита по концентрации серной кислоты поддерживали от 70 до 90 г/дм3 и хлорид-ионов от 6,0 до 9,0 мг/дм3.

При заявленном режиме были проведены опытно-промышленные испытания по наработке порошка фракции менее 63 мкм в течение 2 суток на стержневых медных катодах. Часть порошка была получена при катодной плотности тока 2400 А/м2, а часть - при 2800 А/м2. Затем при одновременной выгрузке электролизных ванн порошки смешивали в репульпаторе. Далее после проведенных стандартных технологических операций были получены товарные партии порошка, для которых определили удельную поверхность и насыпную плотность. Также был реализован вариант одновременного получения в одной электролизной ванне порошка при плотности тока 2400 и 2800 А/м2 (опыт 15, 16, 17), что достигалось различным количеством стержневых медных катодов на восьми катодных штангах по 9 и по 8 стержней, соответственно. Выход порошка фракции менее 63 мкм составил от 85% до 88%.

Результаты испытаний приведены в таблице.

Удельная поверхность всех полученных партий порошка была получена при рекомендованном режиме электролиза в требуемом диапазоне от 1950 до 2500 см2/г, при этом насыпная плотность составила от 0,63 до 0,74 г/см3, что полностью удовлетворяло требованию менее 0,75 г/см3.

Заявляемый способ для получения медного порошка с удельной поверхностью в диапазоне от 1900 до 2500 см2/г и насыпной плотностью менее 0,75 г/см3 отвечает всем критериям патентоспособности.

Сравнительный анализ применяемых технических решений и заявляемого изобретения позволяет сделать вывод, что изобретение неизвестно из уровня техники и соответствует критерию «новизна».

Предлагаемое для патентной защиты изобретение имеет изобретательский уровень, так как его сущность для специалиста, занимающегося электролитическим получением порошков меди, явным образом не следует из известного уровня техники, а значит, не может быть подтверждена известность отличительных признаков на указанный заявителем отличительный результат.

Заявленное изобретение является промышленно применимым, так как оно используется в производстве по своему прямому назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2538225C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2004 |

|

RU2254209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2397279C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2013 |

|

RU2534181C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНО- И МИКРОСТРУКТУРНЫХ ПОРОШКОВ И/ИЛИ ВОЛОКОН КРИСТАЛЛИЧЕСКОГО И/ИЛИ РЕНТГЕНОАМОРФНОГО КРЕМНИЯ | 2012 |

|

RU2486290C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ИЗ ОТХОДОВ | 2014 |

|

RU2599476C2 |

| Способ получения гидрированного порошка пластичного металла или сплава | 2021 |

|

RU2759551C1 |

Изобретение относится к технологии получения медного электролитического порошка с размером частиц менее 63 мкм с удельной поверхностью в диапазоне от 1900 до 2500 см2/г и насыпной плотностью менее 0,75 г/см3. Электролиз ведут на стержневых медных катодах в электролите с серной кислотой при двух катодных плотностях тока 2400 и 2800 А/м2 со смешиванием полученных фракций порошков и затем проводят промывку от электролита. Обеспечивается снижение удельной поверхности и насыпной плотности порошка. 1 табл.

Способ получения медного электролитического порошка с размером частиц менее 63 мкм с удельной поверхностью в диапазоне от 1900 до 2500 см2/г и насыпной плотностью менее 0,75 г/см3, включающий электролиз, промывку от электролита, отличающийся тем, что электролиз ведут на стержневых медных катодах в электролите с серной кислотой при двух катодных плотностях тока 2400 и 2800 А/м2 со смешиванием полученных фракций порошков.

| Способ получения медного порошка электролизом | 1983 |

|

SU1243907A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА | 0 |

|

SU406955A1 |

| Транспортерное устройство для мучных складов | 1927 |

|

SU18275A1 |

| US 3994785 A1, 30.11.1976 | |||

| US 7378010 B2, 27.05.2008 | |||

| JP 3053092 A, 07.03.1991. | |||

Авторы

Даты

2016-02-10—Публикация

2014-07-08—Подача