Изобретение относится к порошковой металлургии, в частности к способам получения высокодисперсных порошков металлов и сплавов, и может быть использовано при изготовлении композиционных материалов для радиоэлектроники, высокочастотной, импульсной техники и др.

Известно [1-5], что методом электролитического осаждения в двухслойной ванне могут быть получены как субмикронные (с размером частиц 0,1-1,0 мкм), так и микронные (с размером частиц 1-5 мкм) порошки, отличающиеся областью применения и предъявляемыми требованиями.

Известны способы получения высокодисперсных магнитных порошков [1-2], в которых с целью повышения качества порошка или повышения стабильности магнитных свойств во времени применяли поверхностно-активные вещества (ПАВ) совместно с высокомолекулярными веществами (ВМС). Установлено, что для микронных порошков, к которым предъявляются требования высоких значений удельной намагниченности насыщения ( σs) и содержания металлической фазы, указанные приемы неэффективны.

Известен способ получения высокодисперсных микронных порошков, включающий электроосаждение магнитных частиц в двухслойной электролитической ванне, содержащей в верхнем углеводородном (толуол) слое ВЖК - олеиновую кислоту, а в нижнем - водный раствор соли железа, отделение, промывку полученного органозоля этиловым спиртом и термообработку в вакууме при 95-100оС [3].

По этому способу [3] при получении высокодисперсных микронных порошков железа используют концентрированные водные растворы соли железа (FeCl2˙4H2O), C электролита = 100-300 г/л, и ведут электроосаждение при повышенной катодной плотности тока (iк = 20-30 А/дм2), что позволяет увеличить выход по току и понизить энергоемкость процесса. Установлено, что при этом получены анизотропные порошки с размером основной фракции частиц 1-3 мкм. Удельная поверхность порошков по методу ртутной порометрии составляла 10 м2/г, удельная намагниченность насыщения порошков ( σs )- 125 А˙м2/кг, содержание металлической фазы (Feo) - до 60 мас.%.

Существенным недостатком способа [3] являются низкие значения σs и содержания металлической фазы вследствие наличия органических примесей и оксидов. Химическим и рентгенографическим анализом было показано, что окисление происходит на стадиях промывки и термообработки порошков [3, 4].

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ получения высокодисперсных микронных порошков железа и сплава железо-кобальт [5], выбранный в качестве прототипа. Согласно способу [5] электроосаждение магнитных частиц проводят в двухслойной ванне, содержащей в верхнем углеводородном слое раствор ВЖК - олеиновой кислоты в толуоле, а в нижнем - водный раствор соли железа (FeCl2 ˙4H2O) в случае получения порошка железа или смеси солей железа и кобальта (FeCl2˙4H2O + CoCl2˙6H2O) в случае получения сплава железо-кобальт. Концентрация электролита С =200 г/л. Термообработку порошка производят в среде водорода при 770-870 К.

При изложении способа [5] не указаны отделение порошка и его промывка полярным растворителем. Эти операции являются неотъемлемыми при получении высокодисперсных порошков электролитическим методом [1-5] и описаны в способе [3] и работе [4].

По способу [5] получены анизотропные порошки железа и сплава железо-кобальт с размерами основной фракции частиц 1-5 мкм, (σs) составляет 165 А˙м2/кг для порошков железа и 180 А˙м2/кг для порошков сплава железо-кобальт. По данным химического анализа содержание металлической фазы в порошке железа (Feo) составляет до 90 мас.%; содержание компонентов сплава железо-кобальт составляет Feобщ = 54,7 мас.%; Сообщ.= 43,6 мас.%, Установлено, что для порошков сплава железо-кобальт, полученных по способу [5], суммарное содержание металлической фазы (Feo + Coo) составляет 92 мас.%, удельная поверхность порошков по методу ртутной порометрии равна 5 м2/г.

Таким образом, недостатком известного способа являются невысокие значения содержания металлической фазы в порошках железа и сплава железо-кобальт и связанное с этим ограничение величины удельной намагниченности насыщения ( σs) при оптимальных (с точки зрения структуры, дисперсности, формы частиц) температурах термообработки (770-870 К).

Целью изобретения является повышение содержания металлической фазы и удельной намагниченности насыщения высокодисперсных микронных порошков.

Это достигается описываемым способом получения высокодисперсных микронных порошков путем электроосаждения магнитных частиц в двухслойной электролитической ванне, содержащей в верхнем углеводородном слое ВЖК, а в нижнем - водные растворы солей металлов группы железа отделения, промывки порошков последовательно 0,1-0,5%-ным водным раствором гидроксида щелочного металла и полярным растворителем и последующей термообработки.

Отличительным признаком предложенного способа является то, что отделенный порошок перед промывкой полярным растворителем обрабатывают 0,1-0,5%-ным раствором гидроксида щелочного металла.

Химическим анализом установлено, что содержание олеатных групп в микронных порошках железа и сплава железо-кобальт, полученных по способу [5], составляет 1,5-2,0 мас.% (включая свободную олеиновую кислоту и связанную в виде олеатов железа). Такое количество олеатных групп должно в зависимости от ориентации в адсорбционном слое занимать поверхность 10-20 м2/г порошка, т.е. обеспечивать полную защиту от коррозии. Однако по данным [4] рост микронных порошков, получаемых по способу [3,5], происходит в электролите при большой конкуренции неорганических компонентов (кислород, ионы хлора) и, следовательно, молекулы олеиновой кислоты неравномерно покрывают поверхность частиц. При промывке полярным растворителем открытые участки подвергаются коррозии. Подача на термообработку порошков, содержащих значительное количество оксидов, не позволяет достаточно полно восстановить порошки, что приводит к понижению значений содержания металлической фазы и σs.

В предлагаемом способе увеличение содержания металлической фазы и удельной намагниченности насыщения порошков достигается в результате защиты порошка от коррозии на стадии промывки полярным растворителем за счет изменения структуры адсорбированного слоя и химической природы адсорбирующихся ПАВ. Предварительная обработка 0,1-0,5%-ным водным раствором гидроксида щелочного металла приводит к омылению содержащейся на поверхности порошков свободной олеиновой кислоты, переходу мыла в раствор и его химической адсорбции на поверхности порошка с образованием олеатов железа.

Применяемое ранее с целью повышения качества порошка при получении высокодисперсных ферромагнитных порошков с размерами частиц 0,1-1,0 мкм введение кремнийорганических олигомеров [2] не приводит к положительному эффекту в случае получения порошков размером 1-5 мкм. Так установлено, что максимальное содержание металлической фазы в порошках железа размером 1-5 мкм после дополнительного введения кремнийорганического олигомера в количестве 4-14 мас. % составляет 85 мас.% при удельной намагниченности насыщения 160 А˙м2/кг, в порошках сплава железо-кобальт - соответственно 90 мас.% и 170 А˙м2/кг.

Обработка 0,1-0,5% -ным водным раствором гидроксида щелочного металла перед промывкой полярным растворителем порошков металлов группы железа позволяет в среднем на 15% повысить значения удельной намагниченности насыщения и довести содержание металлической фазы до 96-98 мас.% для порошков железа и 98-99,8 мас.% для сплава железо-кобальт (60:40) при сохранении размеров основной фракции 1-5 мкм и анизотропной формы частиц на уровне известного способа [5].

Способ реализуется следующим образом.

В электролизер закрытого типа, оборудованный вращающимся катодом и неподвижным анодом из "Армко" железа в случае получения порошка железа и дополнительно анодом из кобальта К-1 в случае получения порошка сплава железо-кобальт или дополнительно анодом из электролитического никеля в случае получения сплава железо-никель, заливают водный раствор соли осаждаемого металла, например раствор хлористого железа (FeCl2˙4H2O) при получении порошка железа и смеси солей (FeCl2˙4H2O + CoCl2˙6H2O) или (FeCl2˙4H2O+ + NiCl2 + 6H2O) при получении порошков сплавов железо-кобальт или железо-никель соответственно. Затем наслаивают раствор олеиновой кислоты в углеводородном растворителе, не смешивающемся с водой, - толуоле или фракции перегонки нефти с температурным интервалом выкипания 150-200оС (бензин-растворитель для лакокрасочной промышленности - уайт-спирит), или фракции перегонки нефти с температурным интервалом выкипания 200-280оС (керосин осветительный КО-22, КО-30). Температуру в электролизере поддерживают с помощью термостата. При наложении электрического поля и вращении катода происходят электроосаждение и флотация магнитных частиц из нижнего слоя ванны в верхний.

Режим электроосаждения магнитного порошка для примеров конкретного выполнения (1-22) следующий: верхний слой 0,5-1 мас.%, ВЖК, остальное - углеводородный растворитель, в качестве которого использовали фракцию перегонки нефти с температурным интервалом выкипания 150-200оС (уайт-спирит); нижний слой - водный раствор F2Cl2˙4H2O (с электролита = 100-300 г/л) при получении порошка железа; FeCl2˙4H2O + CoCl2˙6H2O (100-300 г/л) при получении порошка сплава железо-кобальт и FeCl2˙4H2O + NiCl2˙6H2O (100-300 г/л) при получении порошка сплава железо-никель. Значение рН электролита 3,0-3,5; температура 60-70оС; катодная плотность тока 20 А/дм2; скорость вращения катода 60 об/мин; продолжительность электролиза 2-3 ч. Во время электроосаждения проводят магнитную выборку порошка. После окончания электролиза верхний слой отделяют от нижнего, извлекают остатки порошка и отжимают от избытка растворителя. Полученный черный порошок, представляющий собой пастообразную смесь с остаточным углеводородным растворителем, промывают на горизонтальном вакуумном фильтре предварительно 0,1-0,5%-ным водным раствором гидроксида натрия (NaOH) или калия (КОН) из расчета 10-20 мл раствора на 1 г сухого порошка, а затем - полярным растворителем, в качестве которого использовали дистиллированную воду или этиловый спирт, или водно-спиртовую смесь (1:1).

Термообработку высокодисперсных микронных порошков проводили по варианту I или варианту II.

Вариант I. Порошок загружали в муфель, который помещали в шахтную печь с автоматической регулировкой температуры при избыточном давлении газа 150-200 Па. Скорость подъема температуры 5-7 град/мин. Обработку порошка проводили в течение 4 ч в среде остроосушенного водорода (точка росы 223 К). Температура термообработки 770-870 К. После окончания теpмообработки порошок остывает до 18-20оС.

Вариант II. Порошок загружали в термостойкий кварцевый реактор, соединенный с приводным двигателем и снабженный приспособлением для создания вакуума и подачи водорода. Рабочую зону реактора помещали в муфельную печь, имеющую скорость нагрева 5-7 град/мин. Поочередно включали приводной двигатель, вакуумный насос и муфельную печь. Испарившийся в процессе вакуумной термообработки растворитель проходит через обратный холодильник с водяным охлаждением и, конденсируясь, собирается в приемнике. По прекращении отгонки растворителя (через 20-30 мин) вакуум отключали и последующую обработку порошка вели в среде остроосушенного водорода (точка росы 223 К) при 770-870 К с выдержкой порошка в течение 4 ч. После окончания термообработки нагрев отключали, порошок остывает до 18-20оС.

Магнитные свойства порошков измеряли на вибрационном магнитометре, разработанном на кафедре магнетизма МГУ по методике [6].

Форму и фракционный состав порошка определяли с помощью электронного микроскопа УЭМВ-100 К по методике, описанной в работе [7], а также методом ртутной порометрии [8].

Содержание металлической фазы в порошках определяли химическим анализом по методике [9].

П р и м е р. В электролизер закрытого типа, оборудованный вращающимся катодом и неподвижным анодом из "Армко" железа, заливают 17 л водного раствора хлористого железа FeСl2˙4H2O. Концентрация электролита 200 г/л. Затем наслаивают не смешивающийся с водой раствор олеиновой кислоты (1 мас.%) в уайт-спирита. Устанавливают температуру электролита 60оС с помощью термостата UT-15. Напряжение на клеммах ванны 15 В. Токовая нагрузка на электролизере 50 А, плотность тока на катоде 20 А/м2. Скорость вращения катода 60 об/мин. Значение рН электролита 3,0. Продолжительность электролита 2 ч. В течение электролиза проводят магнитную выборку порошка. Полученную пасту порошка отжимают от избытка уайт-спирита на воронке Бюхнера и там же промывают последовательно 1 л 0,1%-ного водного раствора NaOH, а затем - 1 л дистиллированной воды.

Полученную пасту порошка в количестве 150 г загружают в термостойкий кварцевый реактор ротационного испарителя ИР-1М2, соединенный конструктивно с приводным двигателем и снабженный приспособлением для создания вакуума и подачи водорода. Реактор помещают в муфельную печь. Скорость вращения реактора 30 об/мин, скорость подъема температуры в печи 7 град/мин. Испаряющийся в процессе полярный растворитель (вода) конденсируется и собирается в приемнике в количестве 50 мл. После отгонки растворителя (через 20 мин) вакуум отключают (при 430 К), и дальнейший нагрев осуществляют в среде остроосушенного водорода. Термообработку порошков проводят при 790о К в течение 4 ч. После окончания термообработки нагрев отключают, реактор выдвигают из зоны нагрева, и он, вращаясь, остывает до 18-20оС. Получено 100 г порошка с размером частиц основной фракции частиц 1-5 мкм. Удельная намагниченность насыщения полученных порошков 190 А˙м2/кг, содержание металлической фазы - 98 мас.%.

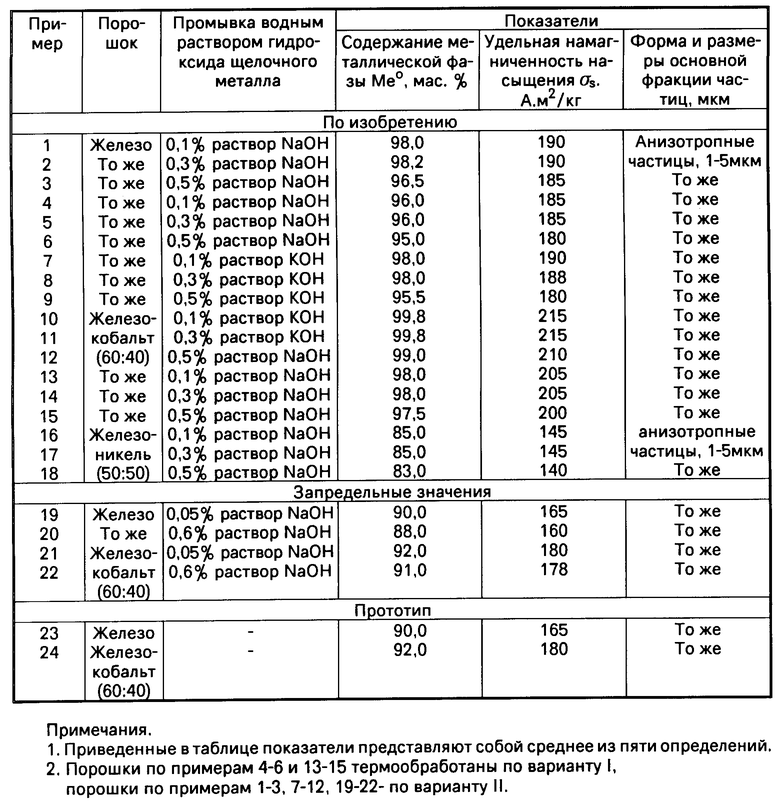

Установлено, что заявляемый интервал концентраций водного раствора гидроксида щелочного металла обеспечивает омыление адсорбированной в процессе электроосаждения олеиновой кислоты и значительно уменьшает окисление порошков (таблица, примеры 1-15).

Верхний так же как и нижний предел концентраций водного раствора гидроксида щелочного металла ограничен тем, что при запредельных значениях величины удельной намагниченности насыщения и содержания металлической фазы снижаются до уровня прототипа (таблица, примеры 19-22).

Как видно из приведенных данных, предлагаемый способ позволяет повысить содержание металлической фазы в железных порошках на 6-8% (с 90 до 96 -98% ), а в порошках сплава железо-кобальт - на 6-9% (с 92 до 98-99,8%); значения удельной намагниченности насыщения порошков железа - на 10-15% (с 165 до 180 -190 А˙м2/кг), сплава железо-кобальт - на 11-19% (с 180 до 200-215 А˙м2/кг) при сохранении размеров анизотропных частиц на уровне известного способа.

Достоинством предлагаемого способа получения высокодисперсных микронных порошков является также расширение функциональных возможностей прототипа в части получения порошков сплавов железа с никелем. Согласно предлагаемому способу получены порошки сплава железо-никель (50:50) с размером основной фракции частиц 1-5 мкм, удельной намагниченностью насыщения 140-145 А˙м2/кг и содержанием металлической фазы 83-85 мас.% (таблица, примеры 16-18). При получении по способу, аналогичному [5], содержание металлической фазы (Feo + Nio) в порошках сплава железо-никель не превышало 50%, удельная намагниченность насыщения составляла 100-110 А˙м2/кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА | 1997 |

|

RU2118923C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗО-СЕРЕБРО | 1995 |

|

RU2083331C1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| Способ получения высокодисперсных магнитных порошков | 1981 |

|

SU956627A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОСФОРА В ВОДЕ | 1991 |

|

RU2024866C1 |

| Электропроводящая композиция | 1982 |

|

SU1098441A1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2016877C1 |

Использование: изготовление композиционных материалов для радиоэлектроники, высокочастотной, импульсной техники на основе высокодисперсных микронных порошков. Сущность изобретения: электроосаждение высокодисперсных микронных порошков в двухслойной ванне, промывка последовательно 0,1 - 0,5% -ным водным раствором гидроксида щелочного металла и полярным растворителем с последующей термообработкой. Положительный эффект: повышены содержание металлической фазы на 6 - 9% и удельная намагниченность насыщения на 10 - 19% ; реализована возможность получения высокодисперсных микронных порошков сплава железо - никель. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ, включающий электроосаждение частиц в двухслойной электролитической ванне, содержащей в верхнем слое раствор олеиновой кислоты в углеводородном растворителе, а в нижнем - водные растворы солей осаждаемых металлов, отделение, промывку полярным растворителем и последующую термообработку порошков, отличающийся тем, что перед промывкой полярным растворителем порошок обрабатывают 0,1 - 0,5%-ным водным раствором гидрооксида щелочного металла.

| Порошковая металлургия, 1982, N 10, с.1-5. |

Авторы

Даты

1994-10-30—Публикация

1991-07-08—Подача