Область техники, к которой относится изобретение

Настоящее изобретение относится к контактной накладке для устройства скользящего контакта, которое с предварительным натяжением прижимается к контактному проводу, в частности, для обеспечения электроэнергией рельсовых транспортных средств, с угольным формованным корпусом и по меньшей мере с одним металлическим электропроводным устройством, установленным в угольном формованном корпусе, для получения локально повышенной электропроводности. Кроме того, изобретение относится к способу изготовления указанной контактной накладки.

Уровень техники

Для обеспечения электроэнергией рельсовых транспортных средств, приводимых в движение электродвигателями, применяют устройства скользящего контакта, называемые также специальным термином «токоприемники пантографного типа» и снабженные контактной накладкой, которая под действием усилия предварительного натяжения, создаваемого токоприемником, в качестве изнашивающейся детали прижимается к проводу тока электрической тяги (контактный провод) и за счет обеспечения скользящего контакта обеспечивает подачу электропитания во время движения транспортного средства.

Для того чтобы во время динамического режима движения указанных рельсовых транспортных средств также обеспечить, по возможности, непрерывное сохранение скользящего контакта между контактной накладкой и контактным проводом, как известно, предпочтительно поддерживать силы инерции токоприемника, которые в значительной степени определяются также массой контактной накладки, на минимально возможном уровне. Одновременно для эффективной работы транспортных средств, приводимых в движение электродвигателями, необходимо обеспечивать достаточную электропроводность или низкое электрическое сопротивление контактной накладки. По этой причине пропитывание металлом пористого углерода оказалось неудовлетворительным, поскольку достигаемая таким образом хорошая электропроводность сопровождается нежелательным повышением массы контактной накладки из-за металлических частиц, поступающих в контактную накладку в процессе пропитывания.

Исходя из известного уровня техники, в EP 1491385 A1 предложен способ получения контактной накладки, которая при минимально возможной плотности и, соответственно, низкой массе одновременно обладает низким удельным электрическим сопротивлением, т.е. хорошей электропроводностью.

В качестве технического решения EP 1491385 A1 предлагает изготавливать контактные накладки на основе композиционного материала, состоящего из слоев углеродного полотна, между которыми расположена металлическая сетка, лежащая в плоскости, перпендикулярной направлению скольжения контактной накладки, и в направлении предварительного натяжения, которое создает устройство скользящего контакта, действующего на контактную накладку.

По причине вышеуказанной многослойной структуры известная контактная накладка является относительно трудоемкой в изготовлении, поскольку вначале необходимо изготовить отдельные углеродные слои, затем получить указанную многослойную структуру, разместив между отдельными углеродными слоями сетчатое полотно, и только в заключение можно изготовить композиционный элемент или угольный формованный корпус, который, в целом, образует контактную накладку.

Раскрытие изобретения

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить контактную накладку, а также способ изготовления контактной накладки, который обеспечивает более простое изготовление контактной накладки.

Решением этой задачи является контактная накладка согласно изобретению с признаками пункта 1 формулы изобретения. Способ изготовления контактной накладки содержит признаки, указанные в пункте 12 формулы изобретения.

В контактной накладке согласно изобретению электропроводное устройство содержит по меньшей мере один электропроводный слой, который расположен в плоскости, перпендикулярной направлению скольжения, и в направлении усилия предварительного натяжения и который образован слоем металлического электропроводного материала и находится по меньшей мере на одной боковой стороне прорези, выполненной в угольном формованном корпусе перпендикулярно направлению скольжения.

Благодаря конструкции контактной накладки согласно изобретению можно изготавливать контактную накладку в виде цельного угольного формованного корпуса, который для задания требуемой ориентации электропроводного устройства содержит соответствующие прорези. Выполнение электропроводного устройства в виде электропроводного слоя обеспечивает простоту получения локально повышенной электропроводности в угольном формованном корпусе за счет предусмотренной в нем прорези, которая содержит по меньшей мере одну боковую сторону, снабженную слоем металлического электропроводного материала.

Таким образом, можно получить контактную накладку без изготовления слоистой структуры. Кроме того, пространственно ориентированное расположение электропроводного устройства осуществляется только при помощи одной или нескольких прорезей, предусмотренных в угольном формованном корпусе. Для получения электропроводного устройства необходимо только обеспечить слой металлического электропроводного материала на одной боковой стороне предусмотренной прорези.

Прорезь предпочтительно располагается между непрерывными торцевыми сторонами угольного формованного корпуса, проходящими в направлении скольжения, поэтому угольный формованный корпус во время всего процесса изготовления может оставаться цельным.

Электропроводный слой в простейшем варианте осуществления можно получить, например, путем пропитывания боковой стороны прорези металлическим электропроводным материалом, при этом сама прорезь остается свободной. Это является дополнительным достоинством, поскольку прорезь во время работы улучшает теплоотвод от контактной накладки, что позволяет исключить чрезмерное нагревание контактной накладки даже при большой величине тока.

Выгодное расположение электропроводного слоя в прорези, предусмотренной в угольном формованном корпусе, позволяет также получать электропроводный слой способом покрытия, т.е. поверхностного нанесения металлического электропроводного материала на боковую сторону прорези.

С точки зрения простоты изготовления контактной накладки предпочтительно получать электропроводный слой путем заполнения прорези металлическим электропроводным материалом, поскольку при этом появляется возможность наносить электропроводный слой путем погружения угольного формованного корпуса с предусмотренными в нем прорезями в ванну расплавленного металла.

Для получения электропроводного слоя с особенно хорошей электропроводностью предпочтительно, чтобы металлический электропроводный слой состоял, по существу, из алюминия или меди.

Особенно предпочтительно для получения непрерывной повышенной электропроводности контактной накладки, чтобы прорезь проходила сквозь угольный формованный корпус в направлении усилия предварительного натяжения.

Для того чтобы увеличить площадь контакта между контактным проводом и электропроводным материалом, в угольном формованном корпусе предпочтительно предусмотреть множество прорезей, проходящих в продольном направлении угольного формованного корпуса.

Если угольный формованный корпус содержит множество рядов прорезей, каждый из которых содержит множество прорезей, проходящих в продольном направлении угольного формованного корпуса, отдельные прорези могут иметь относительно небольшую длину.

Альтернативно этому угольный формованный корпус может содержать множество прорезей, проходящих по диагонали относительно продольного направления угольного формованного корпуса и параллельно друг другу.

Если контактная накладка состоит из множества элементов, которые имеют скошенные торцевые кромки по отношению к направлению скольжения для получения концов элементов, перекрывающихся в направлении скольжения, для изготовления контактных накладок используют относительно небольшие автоклавы, длина которых достаточна для изготовления элементов контактной накладки, поэтому расходы на содержание оборудования для их производства можно поддерживать на соответствующем низком уровне.

При использовании способа изготовления контактной накладки согласно изобретению получают электропроводное устройство в угольном формованном корпусе путем выполнения на первой операции по меньшей мере одной прорези, проходящей перпендикулярно направлению скольжения в направлении усилия предварительного натяжения, а на следующей операции получают электропроводный слой по меньшей мере на одной боковой стороне прорези.

Таким образом, способ согласно изобретению позволяет изготавливать контактную накладку на основе угольного формованного корпуса, при этом для изготовления контактной накладки необходимо только получить по меньшей мере одну прорезь, а затем получить на одной боковой стороне прорези электропроводный слой.

Особенно предпочтительно, если для получения электропроводного слоя металлический электропроводный материал наносят на одну боковую сторону прорези.

Альтернативно этому для получения электропроводного слоя прорезь можно заполнять металлическим электропроводным материалом.

Независимо от того, внедряется ли электропроводный слой в поверхность боковой стороны, наносится на нее или образуется путем заполнения прорези металлическим проводником, в предпочтительном варианте осуществления электропроводный слой можно получить путем погружения угольного формованного корпуса по меньшей мере с одной предусмотренной в нем прорезью в ванну расплавленного металла. При этом в зависимости от необходимости сохранить указанную по меньшей мере одну прорезь насквозь открытой или нанести покрытие на одну боковую сторону прорези, можно использовать только часть поверхности прорези для получения электропроводного слоя или заполнять прорезь металлическим проводником.

Для того чтобы однозначно обеспечить получение электропроводного слоя на определенных участках, предпочтительно предусмотреть нанесение маски на угольный формованный корпус.

Для получения по меньшей мере одной прорези в угольном формованном корпусе можно использовать, например, абразивную обработку, при этом указанную по меньшей мере одну прорезь предпочтительно получают при помощи гидроабразивной резки.

Краткое описание чертежей

Предпочтительные варианты осуществления контактной накладки, а также предпочтительные варианты осуществления способа изготовления контактной накладки описаны ниже со ссылками на прилагаемые чертежи, на которых представлены:

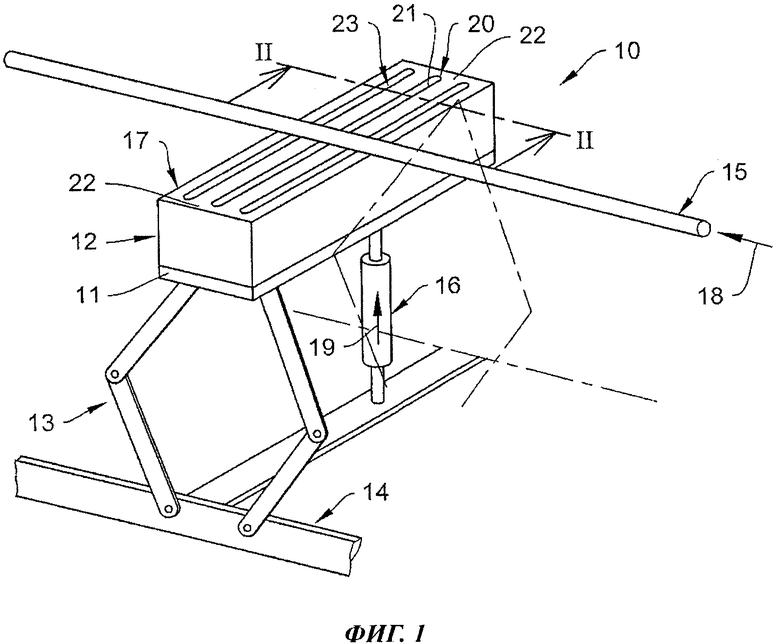

фиг.1 - устройство скользящего контакта, снабженное контактной накладкой, в рабочем положении;

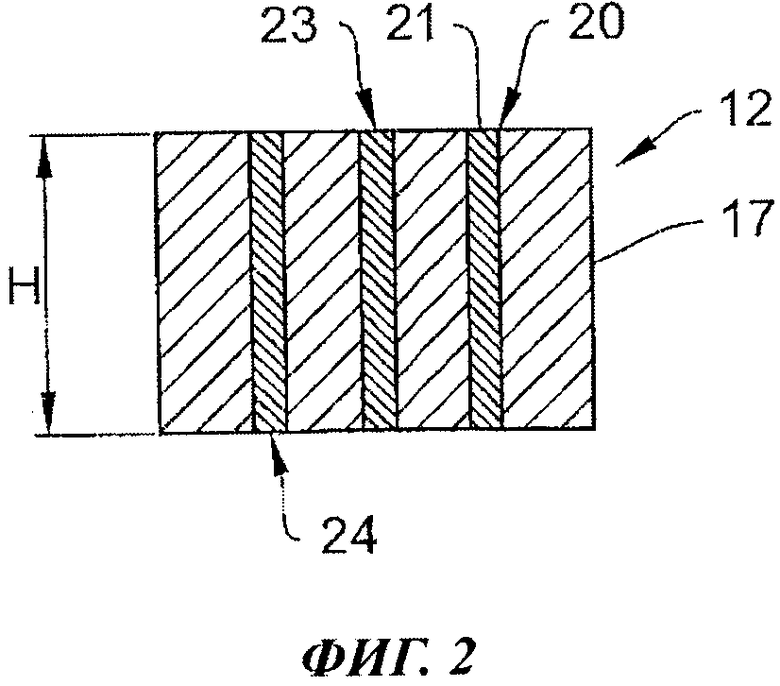

фиг.2 - поперечное сечение контактной накладки, показанной на фиг.1, по оси II-II;

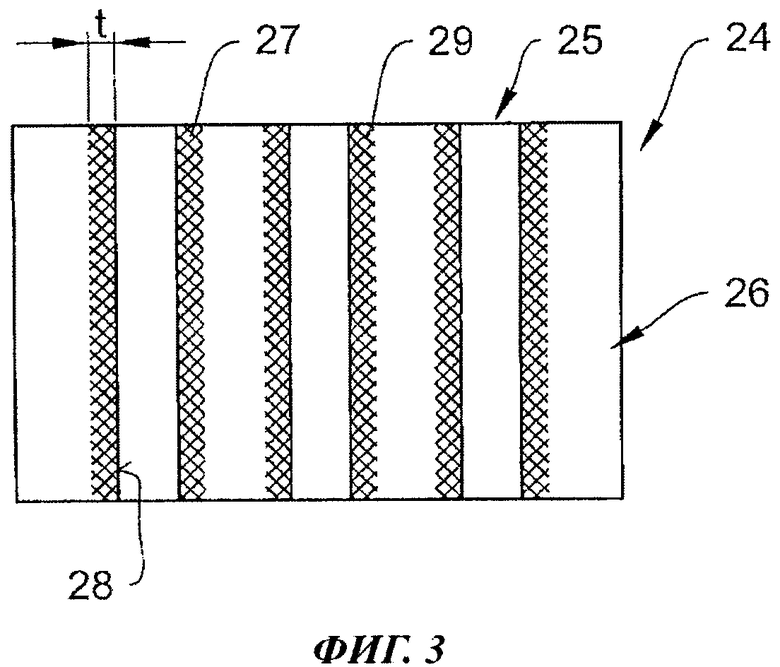

фиг.3 - другой вариант осуществления контактной накладки в поперечном сечении;

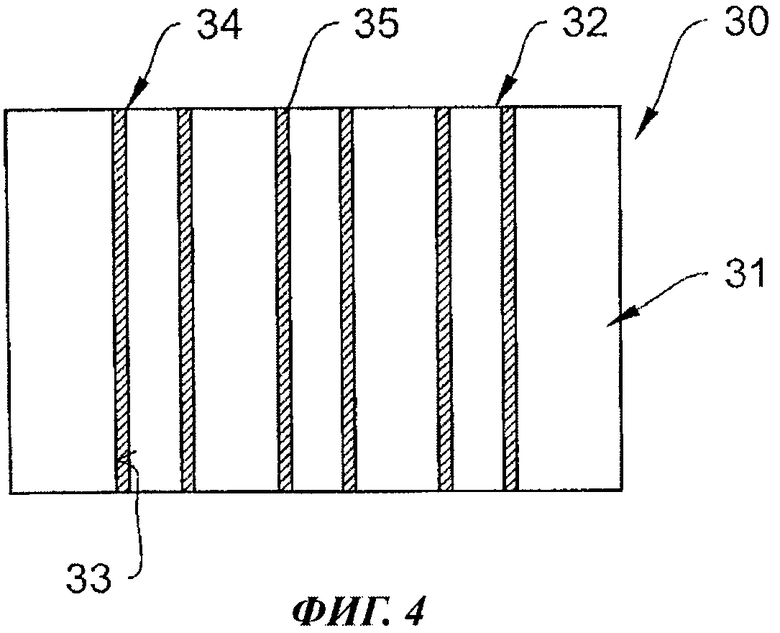

фиг.4 - еще один вариант осуществления контактной накладки в поперечном сечении;

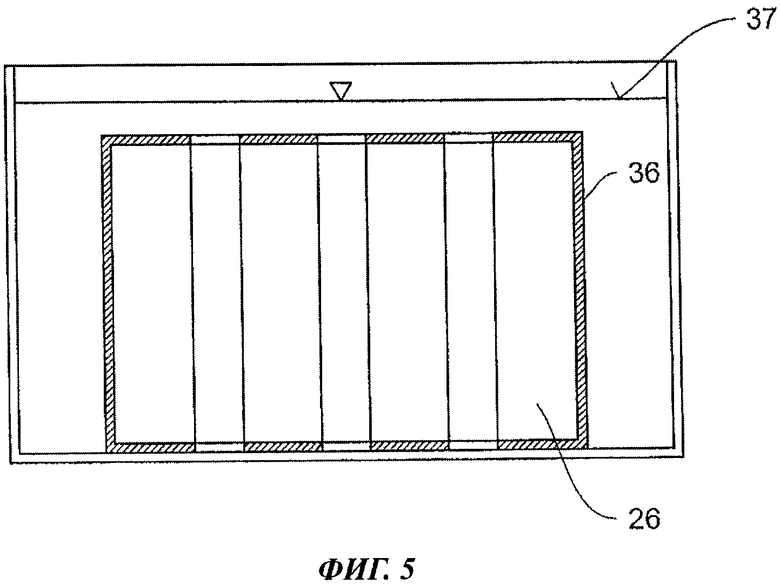

фиг.5 - угольный формованный корпус, помещенный в ванну расплавленного металла для изготовления контактной накладки;

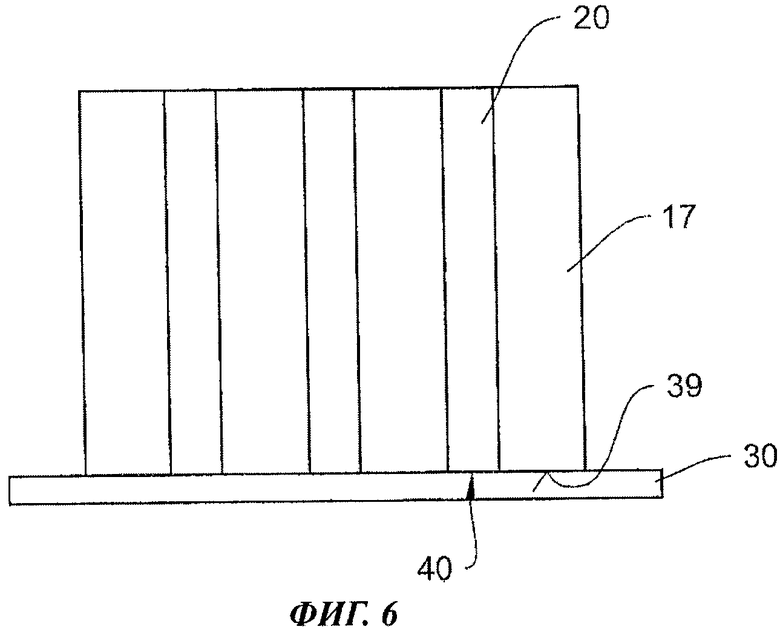

фиг.6 - угольный формованный корпус, установленный на станции заполнения для изготовления контактной накладки;

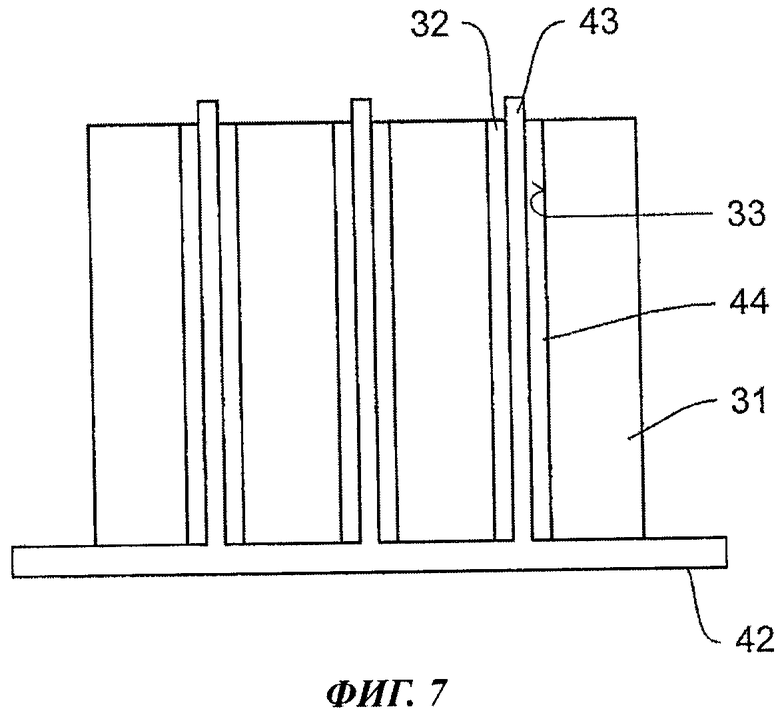

фиг.7 - альтернативный вариант осуществления станции заполнения;

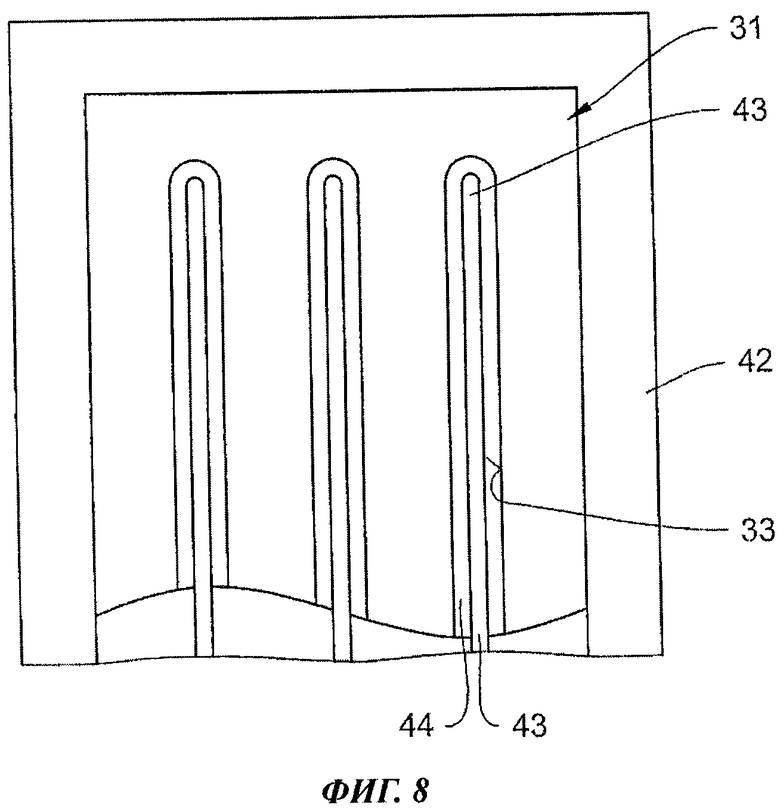

фиг.8 - вид сверху альтернативного варианта осуществления станции заполнения;

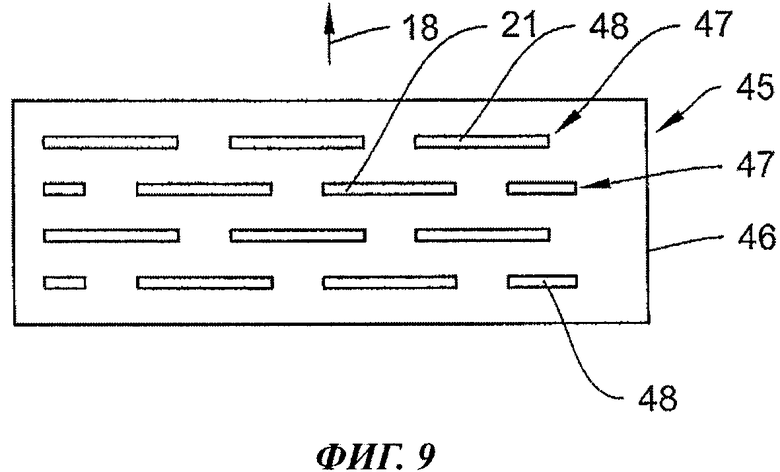

фиг.9 - контактная накладка с несколькими рядами прорезей;

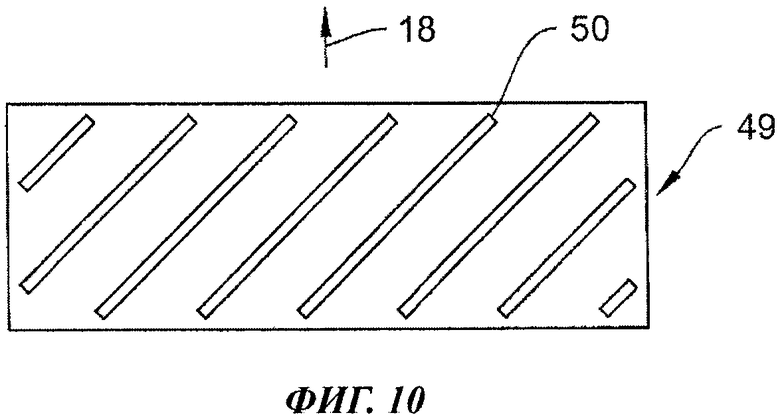

фиг.10 - контактная накладка с диагональным расположением прорезей;

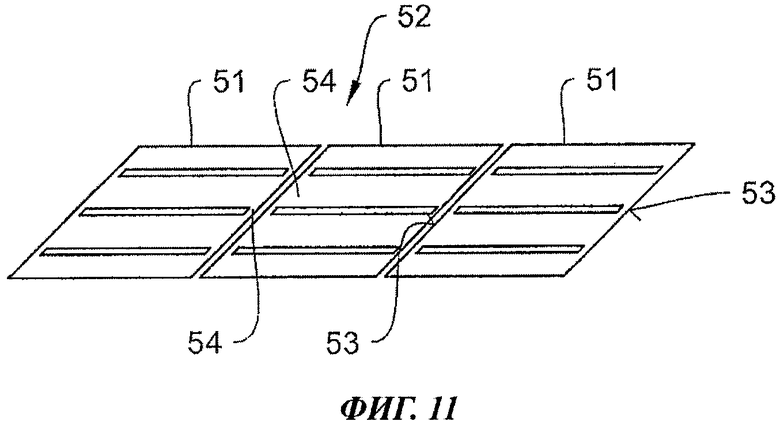

фиг.11 - контактная накладка, состоящая из нескольких элементов.

Осуществление изобретения

На фиг.1 показано устройство 10 скользящего контакта, которое содержит контактную накладку 12, расположенную на основании 11. Устройство 10 скользящего контакта содержит также шарнирное устройство 13, соединяющее основание 11 с монтажной опорой 14, которая может быть установлена, например, на не показанном здесь подробнее моторном вагоне рельсового транспортного средства. Для создания предварительного натяжения, которое обеспечивает подпружиненный прижим контактной накладки 12, к проходящему над ней в продольном направлении контактному проводу 15 устройство 10 скользящего контакта в данном случае содержит прижимное устройство 16, выполненное в виде комбинированного пружинно-демпфирующего устройства и действующее между монтажной опорой 14 и основанием 11.

Контактная накладка 12, показанная на фиг.1, состоит из угольного формованного корпуса 17, который содержит прорези 20, расположенные перпендикулярно направлению 18 скольжения, которое определяется протяжением контактного провода 15, и в направлении усилия 19 предварительного натяжения, действующего между прижимным устройством и контактной накладкой 12, при этом указанные прорези 20 заполнены металлическим электропроводным материалом 21, который представляет собой, например, сплав меди или алюминия.

Сечение контактной накладки 12, представленное на фиг.2, в сочетании с изометрическим изображением контактной накладки 12 на фиг.1 наглядно показывает, что прорези 20 проходят по всей высоте Н контактной накладки 12, а также сквозь угольный формованный корпус 17 в направлении усилия 19 предварительного натяжения. В продольном направлении контактной накладки 12 с учетом ориентации контактной накладки 12 в рабочем положении перпендикулярно направлению 18 скольжения прорези 20 проходят между сплошными осевыми торцевыми сторонами 22, 23 угольного формованного корпуса 17, поэтому наличие прорезей 20 в угольном формованном корпусе 17 не нарушает цельности его конструкции.

Из совместного рассмотрения фиг.1 и фиг.2 следует, в частности, что металлический электропроводный материал 21, расположенный в прорезях 20, в соответствии с их пространственной ориентацией образует определенные электропроводные слои 23, которые в случае варианта осуществления, показанного на фиг.2, полностью заполняют прорези 20 электропроводным материалом 21.

На фиг.3 показан вид контактной накладки 24, аналогичный виду на фиг.2, при этом контактная накладка также снабжена прорезями 25, расположение и исполнение которых соответствует расположению и исполнению прорезей 20, представленных на фиг.1 и фиг.2. Как и в примере осуществления контактной накладки 12, показанной на фиг.1 и фиг.2, прорези 25 расположены в угольном формованном корпусе 26, который выполнен как единое целое.

Однако в отличие от контактной накладки 12 контактная накладка 24 содержит электропроводные слои 27, которые образованы путем пропитывания боковых сторон 28 прорезей 25 электропроводным материалом 29. Как показано фиг.3, в результате этого пропитывания в поверхностном слое боковых сторон 28 образуются электропроводные слои 27, которые проникают на определенную глубину t. Отклоняясь от изображения на фиг.3, на боковых сторонах 29 можно дополнительно получить слоистую структуру, в частности, в том случае, если путем пропитывания поверхности боковых сторон 28 заблокировать дальнейшее проникновение металлического электропроводного материала в поверхность угольного формованного корпуса 26, и тогда при продолжении подачи электропроводного материала к сторонам 28 на них образуется соответствующая слоистая структура.

На фиг.4 показан еще один вариант осуществления контактной накладки 30, которая содержит прорези 32, выполненные в угольном формованном корпусе 31 и соответствующие по своему расположению и исполнению прорезям 20 и 25 контактных накладок 12 и 24.

В отличие от примера осуществления контактной накладки 26, показанной на фиг.3, боковые стороны 33 прорезей 32 снабжены электропроводными слоями 34, которые получены, по существу, путем осаждения металлического электропроводного материала 35 на стороны 33. Независимо от варианта осуществления контактных накладок 12, 25 или 30 с электропроводными слоями 23, 27 или 34 эти электропроводные слои, будучи расположенными на поверхности или внутри угольного формованного корпуса 17, 26 или 731, имеют габаритные размеры и ориентацию, которые обеспечивают повышенную электропроводность по сравнению с окружающей их средой, образованной угольным формованным корпусом.

На фиг.5 показан возможный способ изготовления контактной накладки 24, представленной на фиг.3, согласно которому на угольный формованный корпус 26 за исключением сторон 28 наносят поверхностную маску 36, а затем погружают его в ванну 37 расплавленного металла. В зависимости от длительности погружения и состава ванны 37 расплавленного металла осаждаются электропроводные слои 27, показанные на фиг.3, с требуемой глубиной t проникновения.

На фиг.6 показан возможный способ изготовления контактной накладки 12, представленной на фиг.1 и фиг.2, согласно которому угольный формованный корпус 17 устанавливают на уплотнительную пластину 38 таким образом, чтобы поперечные сечения отверстий 40 прорезей 20, расположенные на нижней стороне 39 угольного формованного корпуса, были герметично закрыты уплотнительной пластиной 38, и при последующем заполнении прорезей 20 в них образовывались пробки, создающие электропроводные слои 32.

На фиг.7 и фиг.8 показан возможный способ изготовления контактной накладки 30, представленной на фиг.4, согласно которому угольный формованный корпус 31 устанавливают на уплотнительную пластину 42, сердечники 43 которой вводят в прорези 32 таким образом, чтобы между сердечниками 43 и расположенными напротив них боковыми сторонами 33 прорезей 32 образовывались полости 44, после заполнения которых жидким электропроводным материалом 35 (фиг.4) и его последующего застывания на сторонах 33 образуются электропроводные слои 34, показанные на фиг.4.

На фиг.9 показан вид сверху контактной накладки 45 с несколькими рядами 47 прорезей, расположенными в данном случае параллельно друг другу в продольном направлении угольного формованного корпуса 46 и содержащими предпочтительно равноудаленные прорези 48 с электропроводным материалом 21. При этом прорези 48 соседних рядов 47 смещены относительно друг друга, таким образом, в направлении 18 скольжения образуется перекрытие прорезей.

На фиг.10 показана контактная накладка 49 с прорезями 50, которые расположены диагонально по отношению к направлению 18 скольжения, при этом в направлении 18 скольжения также образуется перекрытие прорезей.

На фиг.11 показана контактная накладка 52, состоящая из множества элементов 51, торцевые стороны 53 которых имеют скос по отношению к направлению 18 скольжения, таким образом, концы 54 элементов перекрываются в направлении 18 скольжения.

Изобретение относится к области рельсовых транспортных средств c электродвигателями, питающимися от контактной сети посредством токоприемника, снабженного контактной накладкой, а также к способу изготовления контактной накладки для обеспечения скользящего контакта, прилегающей к контактному проводу. Для обеспечения электроэнергией рельсовых транспортных средств контактная накладка имеет угольный формованный корпус (17) и по меньшей мере одно металлическое электропроводное устройство, расположенное в угольном формованном корпусе для получения локально повышенной электропроводности. При этом указанное электропроводное устройство содержит по меньшей мере один электропроводный слой (23), расположенный в плоскости, перпендикулярной направлению (18) скольжения, и в направлении усилия (19) предварительного натяжения и образованный слоем металлического электропроводного материала (21), который расположен по меньшей мере на одной боковой стороне прорези (20), проходящей в угольном формованном корпусе перпендикулярно направлению скольжения. Технический результат заключается в повышении электропроводности накладки и простоте ее изготовления. 2 н. и 15 з.п. ф-лы, 11 ил.

1. Контактная накладка (12, 24, 30, 45, 49, 52) для устройства (10) скользящего контакта, прилегающая к контактному проводу (15) с предварительным натяжением, в частности, для обеспечения электроэнергией рельсовых транспортных средств, имеющая угольный формованный корпус (17, 26, 31, 46) и по меньшей мере одно металлическое электропроводное устройство, расположенное в угольном формованном корпусе для получения локально повышенной электропроводности, отличающаяся тем, что указанное электропроводное устройство содержит по меньшей мере один электропроводный слой (23, 27, 34), расположенный в плоскости, перпендикулярной направлению (18) скольжения, и в направлении усилия (19) предварительного натяжения и образованный слоем металлического электропроводного материала (21, 29, 35), который расположен по меньшей мере на одной боковой стороне (28, 33) прорези (20, 25, 32, 48, 50), проходящей в угольном формованном корпусе перпендикулярно направлению скольжения.

2. Контактная накладка по п.1, отличающаяся тем, что прорезь (20, 25, 32, 48, 50) образована между двумя непрерывными торцевыми сторонами (22) угольного формованного корпуса (17, 26, 31, 46), проходящими в направлении скольжения.

3. Контактная накладка по п.1 или 2, отличающаяся тем, что электропроводный слой (27) образован путем пропитывания боковой стороны (28) прорези (25) металлическим электропроводным материалом (29).

4. Контактная накладка по п.1 или 2, отличающаяся тем, что электропроводный слой (34) образован путем нанесения на боковую сторону (33) прорези (32) покрытия из металлического электропроводного материала (35).

5. Контактная накладка по п.1 или 2, отличающаяся тем, что электропроводный слой (23) образован путем заполнения прорези (20) металлическим электропроводным материалом (21).

6. Контактная накладка по п.1 или 2, отличающаяся тем, что металлический электропроводный слой (23, 27, 34) состоит, по существу, из алюминия или меди.

7. Контактная накладка по п.1 или 2, отличающаяся тем, что прорезь (20, 25, 32, 48, 50) в угольном формованном корпусе (17, 26, 31) является сквозной в направлении (19) усилия предварительного натяжения.

8. Контактная накладка по п.1 или 2, отличающаяся тем, что угольный формованный корпус (17, 26, 31, 46) содержит множество прорезей, расположенных в его продольном направлении.

9. Контактная накладка по п.8, отличающаяся тем, что угольный формованный корпус (46) содержит множество рядов (47), состоящих из множества прорезей (48), проходящих в продольном направлении угольного формованного корпуса.

10. Контактная накладка по п.1 или 2, отличающаяся тем, что угольный формованный корпус содержит множество прорезей (50), расположенных по диагонали относительно продольного направления угольного формованного корпуса и параллельно друг другу.

11. Контактная накладка по п.1 или 2, отличающаяся тем, что контактная накладка (52) состоит из множества элементов (51), которые имеют скошенные торцевые кромки (53) для получения концов (54) элементов, перекрывающихся в направлении (18) скольжения. 10

12. Способ изготовления контактной накладки (12, 24, 30) для устройства (10) скользящего контакта, прилегающей к контактному проводу (15) с предварительным натяжением, в частности, для обеспечения электроэнергией рельсовых транспортных средств, имеющей угольный формованный корпус (17, 26, 31) и по меньшей мере одно металлическое электропроводное устройство, расположенное в угольном формованном корпусе для получения локально повышенной электропроводности, отличающийся тем, что для изготовления указанного электропроводного устройства на первой операции в угольном формованном корпусе выполняют по меньшей мере одну прорезь (20, 25, 32), проходящую перпендикулярно направлению (18) скольжения в направлении (19) усилия предварительного натяжения, и на следующей операции по меньшей мере на одной боковой стороне (28, 33) прорези получают электропроводный слой (23, 27, 34).

13. Способ по п.12, отличающийся тем, что для получения электропроводного слоя (27, 34) на боковую сторону (28, 33) наносят металлический электропроводный материал (29, 35).

14. Способ по п.12 или 13, отличающийся тем, что для получения электропроводного слоя (23) прорезь (20) заполняют металлическим электропроводным материалом (21).

15. Способ по п.12 или 13, отличающийся тем, что для получения электропроводного слоя (23, 27, 34) угольный формованный корпус (17, 26, 31), содержащий по меньшей мере одну прорезь (20, 25, 32), погружают в ванну (37) с расплавленным металлом.

16. Способ по п.12 или 13, отличающийся тем, что на угольный формованный корпус (17, 26, 31) для ограничения участка покрытия наносят маску (36).

17. Способ по п.12 или 13, отличающийся тем, что для получения указанной по меньшей мере одной прорези (20, 25, 32) в угольном формованном корпусе (17, 26, 31) используют абразивную обработку, в частности гидроабразивную резку.

| Полоз токоприемника электроподвижного состава | 1986 |

|

SU1421551A1 |

Авторы

Даты

2015-01-10—Публикация

2011-03-16—Подача