Изобретение относится к получению водорастворимых резольных фенолоформальдегидных смол (ФФС), которые находят применение в производстве древесно-стружечных плит (ДСП).

Известен двухстадийный способ получения модифицированных ФФС, предназначенных для ДСП и фанеры, заключающийся в том, что конденсацию фенола, сульфитного щелока и формальдегида проводят в присутствии гидроокиси натрия при 98оС до вязкости 2500 сП. Затем реакционную массу охлаждают до 75оС, вводят вторую порцию формальдегида и проводят вторую стадию конденсации при температуре кипения массы до достижения вязкости 2000 сП. Конечную вязкость регулируют вводом гидроокиси натрия (1).

Недостатком смол, полученных известным способом, является высокая вязкость - до 2000 сП, коррекция которой гидроокисью натрия возможна лишь в небольших пределах. В противном случае смолы будут иметь высокое содержание свободной щелочи, что в свою очередь приведет к увеличению водопоглощения, степени набухания, к обессвечиванию и появлению пятен на готовых ДСП, за счет высокой гигроскопичности гидроокиси натрия. Смолы также не отвечают современным требованиям по содержанию фенола.

Известен способ получения водорастворимых резольных ФФС путем конденсации фенола, формальдегида, термообработанного при 50-100оС аддукта кубового остатка ДФП с фенолом, в присутствии гидроксида натрия (2). Использование указанного аддукта приводит к получению ФФС высокой вязкости с большим содержанием свободного фенола, эта смола не может быть использована в качестве связующего при производстве ДСП.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения водорастворимых резольных ФФС путем конденсации фенола с формальдегидом в водной среде в присутствии гидроокиси натрия, вводимой в два приема, и модифицирующего компонента (3). Процесс проводят в присутствии карбоксиметилцеллюлозы и гликоля. Недостатком известного способа является получение смол с низким содержанием нелетучих веществ (47,0 мас.%); при попытке повышения величины этого показателя до 50,3% путем увеличения количества модифицирующего агента, происходит резкое возрастание вязкости до 54 с. Использование же высоковязких смол в промышленных условиях производства ДСП затруднено.

Кроме того, сам процесс получения ФФС нетехнологичен из-за многократной смены температур с фиксированной выдержкой.

Технической задачей изобретения является повышение содержания нелетучих веществ в смоле, снижение токсичности смолы, сокращение расхода дефицитного фенола и утилизация отходов производства дифенилолпропана.

Эта техническая задача решается тем, что в способе получения водорастворимых резольных ФФС, осуществляемом конденсацией фенола с формальдегидом в водной среде в присутствии гидроокиси натрия, вводимой в два приема, и модифицирующего компонента, в качестве модифицирующего компонента используют кубовый остаток производства дифенилолпропана, представляющий собой фильтрат, образующийся на стадии отгонки фенола после второй кристаллизации дифенилолпропана, содержащий 75-90 мас.% смеси изомеров дифенилолпропана, 5-20 мас. % фенола и 0,5-5,0 мас.% воды, причем процесс проводят при массовом соотношении фенола, кубового остатка производства дифенилолпропана, формальдегида и гидроокиси натрия (50-90):(10-50):(65-77):(29-31) соответственно.

Кубовый остаток является отходом производства дифенилолпропана (ДФП) осуществляемого путем конденсации фенола с ацетоном в присутствии соляной кислоты и образуется на стадии отгонки фенола от маточного раствора после второй кристаллизации ДФП - "Фильтрат производства ДФП".

Состав отхода: Внешний вид Твердая масса

от желтого до

темно-коричне-

вого цвета

Массовая доля фено- ла, % 5-20

Массовая доля суммы о, п-ДФП и п,п-ДФП,% 75-90

Массовая доля влаги, % не более 5,0 (0,5-5,0)

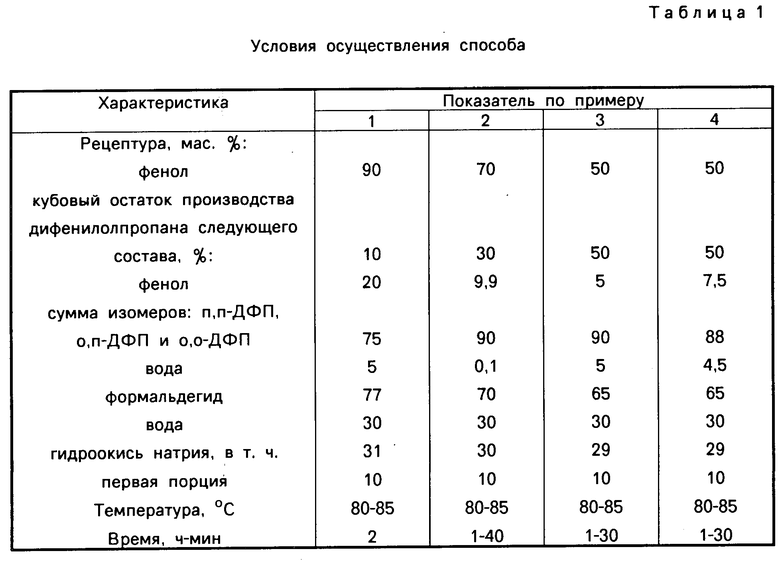

П р и м е р 1. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, вводят 117 г (90 мас.ч.) фенола, 13 г (10 мас.ч.) кубового остатка производства дифенилолпропана (состав приведен в табл.1) и 270 г (77 мас.ч.) формальдегида в виде 37%-ного раствора и перемешивают 15 мин. Затем вводят 32,1 (10 мас.ч.) 46,2%-ного раствора едкого натра и 45 г (30 мас.ч.) промышленной воды, реакционную смесь нагревают до 80±5оС и выдерживают в течение 15 мин, вводят 56,2 г (20 мас.ч.) 46,2%-ного раствора едкого натра и реакцию продолжают при 80-85оС в течение 1 ч 40 мин до вязкости 20 с с последующим охлаждением готовой смолы.

Примеры 2-4 осуществляют согласно примеру 1, конкретные условия выполнения приведены в табл.1.

Характеристика смол, полученных по изобретению, приведена в табл.2.

Как следует из приведенных данных, способ по изобретению обеспечивает получение смол, обладающих необходимым комплексом высоких и стабильных свойств. Так величина вязкости снижена и стабилизирована на уровне 23-25 с (средняя величина 24±1 с) в сравнении с 28-54 с (средняя величина 41±13 с) известной смолы, т.к. стабильность величины вязкости повышена в 13 раз. Содержание нелетучих веществ повышено и стабилизировано до уровня 52-54,5%, в сравнении с 47-50,3% у известной смолы.

Использование изобретения позволит также решить проблему квалифицированной утилизации отхода производства дифенилолпропана и снизить расход дефицитного фенольного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2028313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2003 |

|

RU2251555C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОЙ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2093526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2039763C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2011656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078090C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2072364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНО-СМОЛЯНОЙ ПЛЕНКИ | 2010 |

|

RU2434087C1 |

Использование: в производстве древесно-стружечных илит. Сущность: водорастворимую резольную фенолоформальдегидную смолу получают конденсацией фенола, формальдегида, модифицирующего компонента в водной среде в присутствии гидроокиси натрия, вводимого в два приема. Модифицирующий компонент - кубовый остаток производства дифенилолпропана /ДФП/, представляющий собой фильтрат, образующийся на стадии отгонки фенола после второй кристаллизации ДФП. Состав фильтрата: 75 - 90 мас.% смеси изомеров ДФП, 5 - 20 мас.% фенола и 0,1 - 5,0 мас.% воды. Массовое соотношение фенола, кубового остатка производства ДФП, формальдегида и гидроокиси натрия /50 - 90/ : /10 - 50/ : /65 - 77/ : /29 - 31/ соответственно. Процесс осуществляют сначала при 85 85 ± 5°C 5° С в течение 15 мин, затем вводят вторую порцию гидроокиси натрия и продолжают процесс при 80 - 85° с в течение 1 ч 40 мин. до получения смолы с вязкостью 23 - 25 С, затем смолу охлаждают. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ путем конденсации фенола с формальдегидом в водной среде в присутствии гидроокиси натрия, вводимой в два приема, и модифицирующего компонента, отличающийся тем, что в качестве модифицирующего компонента используют кубовый остаток производства дифенилолпропана, представляющий собой фильтрат, образующийся на стадии отгонки фенола после второй кристаллизации дифенилолпропана, содержащий 75 - 90 мас.% смеси изомеров дифенилолпропана, 5 - 20 мас.% фенола и 0,1 - 5,0 мас.% воды, причем процесс проводят при массовом соотношении фенола, кубового остатка производства дифенилолпропана, формальдегида и гидроокиси натрия (50 - 90) : (10 - 50) : (65 - 77) : (29 - 31) соответственно.

| Кондратьев В.П.: Водостойкие клеи в деревообработке | |||

| Лесная промышленность, 1988, с.91-93. |

Авторы

Даты

1995-02-09—Публикация

1992-02-11—Подача