Изобретение относится к области сварки кольцевых стыков сложных стальных конструкций и может быть применено при строительстве трубопроводов.

Известен способ и устройство для соединения концов стальных труб с помощью орбитальной сварки с использованием гибридных технологий [MX заявка №2011010491]. Изобретение относится к методу соединения концов стальных труб с помощью орбитальной сварки с использованием гибридного лазерно-дугового способа. Торцы труб соединяются одним или/и несколькими проходами сварки, в которой лазер и дуга, как инструменты направляют неподвижно зафиксированным кольцом, расставленным вокруг конца трубы.

Недостатком изобретения является отсутствие способов поддерживания ванны расплава, в связи с чем возможно его вытекание с внешней стороны при снижении эффективности процесса сварки и качества сварного соединения.

Известна механизированная сварка стыковых соединений пластин/труб с требуемой толщиной стенки при совместном использовании лазерно-дуговой и дуговой технологий, позволяющих сформировать общую активную зону дуговых и лазерной составляющих. [DE заявка №2010028745].

В заявке описывают технологию лазерно-дуговой сварки с последующим заполнением разделки 2-й дугой и устройство для выполнения последней. Устройство содержит 2 сварочные горелки: дуга первой, взаимодействуя с лазерным излучением, образует общую ванну расплава, вторая дуга располагается на некотором расстоянии от лазерного луча с целью последующего заполнения разделки. Также устройство сварочной головки позволяет перемещать горелки в различные положения. Данный способ сварки предназначен для осуществления сварки цилиндрических поверхностей диаметром от 80 мм до 800 мм с толщиной стенки более 12 мм.

К недостаткам способа сварки можно отнести отсутствие способов удержания ванны расплава от протекания, что влечет как снижение эффективности процесса, так и возможность образования дефектов в сварном соединении.

Известен способ сварки, совмещающий в себе использование лазерного пучка и электрической дуги с плавящимся электродом, для сборки укладываемых встык металлических труб с целью формирования металлических трубопроводов [RU патент №2403135]. Проплавление выполняют снаружи при формировании общей сварочной ванны под одновременным воздействием, по меньшей мере, одного лазерного пучка, передаваемого по оптическому волокну, и, по меньшей мере, одной электрической дугой в среде защитного газа, генерируемой из плавящегося электрода, образующего присадочный материал. Проплавление выполняют с подаваемой на свариваемые трубы мощностью лазера и с использованием горелки для электродуговой сварки типа горелки MIG. Независимо друг от друга раздельно регулируют положение точки фокусировки лазерного пучка, интервал между точкой фокусировки лазерного пучка и положением точки удара электрической дуги, а также угловое положение сварочной горелки MIG относительно лазерного пучка. Перед началом сварки программируют для каждой из переменных - точки фокусировки лазерного пучка, интервала между точкой фокусировки лазерного пучка и точкой удара электрической дуги и углового положения горелки MIG - установки для каждого из орбитальных положений сварочного устройства вокруг труб. Регулируют в реальном времени каждую из переменных в зависимости от информации, получаемой в результате выявления и анализа параметров соединения в реальном времени в ходе выполнения проплавления.

К недостаткам данного изобретения можно отнести достаточно низкую производительность процесса вследствие программирования параметров при сварке, низкую эффективность процесса вследствие неоптимальных параметров режима, а также низкое качество сварного соединения.

Задачей является повышение качества сварного соединения и эффективности процесса сварки, обеспечение возможности осуществлять сварку трубных образцов с большей толщиной.

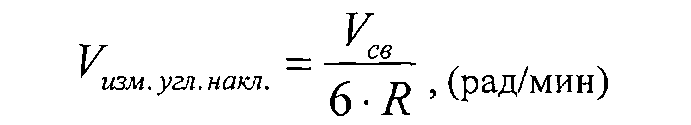

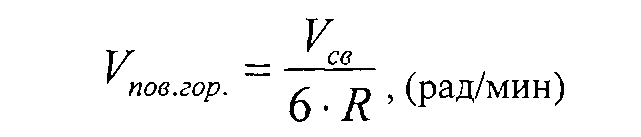

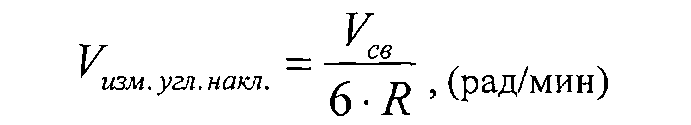

Для решения задачи предложен способ лазерно-дуговой орбитальной сварки. Способ заключается в одновременном воздействии на внешнюю поверхность свариваемых трубных образцов лазерного луча и дуги в среде защитных газов, генерируемой из плавящегося электрода, с образованием общей сварочной ванны. Предварительно задают постоянными величины заглубления фокальной плоскости лазерного луча относительно внешней поверхности свариваемых образцов (5±0,5 мм) и расстояния между осями лазерного луча и электрода (3±0,5 мм). Проплавление выполняют с мощностью лазерного луча ≥10 кВт, регулировку угла наклона сварочной горелки относительно лазерного луча осуществляют в диапазоне от 30° до 60° со скоростью изменения угла наклона сварочной горелки относительно лазерного луча (Vизм.угл.накл.) по формуле:

Vсв - скорость сварки, м/мин (берется из конкретных условий сварки);

R - радиус свариваемых трубных образцов, м.

В качестве защитной среды составляют газовую смесь, состоящую из активного и инертного газов.

Плавное регулирование угла наклона сварочной горелки при определенном угле наклона относительно лазерного луча позволяет устранить несплавления и получить качественное сварное соединение с минимальным количеством внешних и внутренних дефектов. Применение постоянных величин заглубления фокальной плоскости лазерного луча относительно внешней поверхности свариваемых образцов (притупления разделки) и расстояния между осями лазерного луча и электрода позволяет устранить этап программирования каждой из переменных для всех орбитальных положений сварочного устройства вокруг свариваемых образцов и тем самым снизить подготовительно-заключительное время. Величина заглубления фокальной плоскости лазерного луча относительно внешней поверхности свариваемых образцов (притупления разделки) 5±0,5 мм обусловлена наибольшей эффективностью поглощения лазерного луча в парогазовом канале сварочной ванны за счет его многократного переотражения. Расстояние между осью лазерного луча и осью электрода сварочной горелки, равное 3±0,5 мм, обусловлено повышением эффективности процесса сварки за счет взаимодействия лазерного луча с расплавом сварочной ванны в области дугового воздействия. Использование лазерного луча мощностью ≥10 кВт позволяет получить сквозное сварное соединение при сварке трубных образцов с толщиной стенки ≥10 мм со скоростью ≥2 м/мин за один проход. Диапазон угла наклона горелки относительно лазерного луча от 30° до 60° обусловлен повышением эффективности сварки за счет увеличения глубины проплавления и качества шва из-за снижения разбрызгивания расплава. Защитная газовая смесь, состоящая из активного (СО2) и инертного (Ar) газов, позволяет повысить эффективность сварки за счет увеличения глубины проплавления и снижения разбрызгивания металла из ванны расплава.

Совокупность отличительных признаков является необходимой и достаточной для решения поставленной задачи.

Способ лазерно-дуговой орбитальной сварки осуществляют при одновременном воздействии на свариваемые образцы лазерного луча, передаваемого по оптическому волокну, и дуги в среде защитных газов, генерируемой из плавящегося электрода, с образованием общей сварочной ванны. Электрод в процессе сварки расположен перед лазерным лучом по ходу его движения. Перед сваркой лазерную головку устанавливают таким образом, чтобы величина заглубления фокальной плоскости лазерного луча составляла 5±0,5 мм под внешней поверхностью свариваемой трубы (притуплением разделки). Расстояние между осью лазерного луча и осью электрода сварочной горелки устанавливают равной 3±0,5 мм. Мощность лазерного луча устанавливают равной 10 кВт, мощность дуги равной 8 кВт, скорость сварки - 2 м/мин.

В область лазерно-дугового воздействия на трубные образцы подают защитную газовую смесь, состоящую из инертного (Ar) и активного (СО2) газов в процентном соотношении 80% и 20% соответственно в количестве 25 л/мин.

Сварку осуществляют за два приема. Первый прием - по ходу часовой стрелки с позиции 12 часов до позиции 6 часов. После окончания первого приема сварки сварочную головку перевешивают для осуществления второго приема. Второй прием осуществляют с позиции 12 часов до позиции 6 часов против хода часовой стрелки при тех же условиях. В начальной позиции сварочную горелку устанавливают под углом наклона 30° относительно лазерного луча. В процессе сварки угол наклона сварочной горелки плавно изменяют до 60° в конечной позиции. Регулирование угла наклона сварочной горелки относительно лазерного луча в диапазоне от 30° до 60° позволяет удержать ванну расплава от вытекания с внешней поверхности свариваемых образцов. Скорость изменения угла наклона сварочной горелки относительно лазерного луча постоянна для каждого случая сварки и зависит от радиуса свариваемых образцов и скорости сварки:

Vсв - скорость сварки, м/мин (берется из конкретных условий сварки); R - радиус свариваемых трубных образцов, м.

При скорости сварки - 2 м/мин и диаметре свариваемой окружности трубы - 1,42 м скорость изменения угла наклона сварочной горелки относительно лазерного луча составит ≈0,47 рад/мин.

Способ лазерно-дуговой орбитальной сварки повторяли при тех же остальных условиях при мощности лазерного луча 15 кВт, мощность дуги 12 кВт, скорость сварки 3 м/мин.

Оба способа лазерно-дуговой орбитальной сварки позволили получить сварное соединение трубных образцов с толщиной стенки 10 мм за один проход с термодинамическим к.п.д. процесса сварки >40%.

Способ позволяет повысить качество сварного соединения и эффективность процесса сварки, позволяет осуществлять сварку трубных образцов с большей толщиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

Изобретение относится к способу лазерно-дуговой орбитальной сварки и может быть применено при строительстве трубопроводов. Способ заключается в одновременном воздействии на внешнюю поверхность свариваемых трубных образцов лазерного луча и дуги в среде защитных газов. Дугу генерируют из плавящегося электрода с образованием общей сварочной ванны. Предварительно задают постоянными величину заглубления фокальной плоскости лазерного луча относительно внешней поверхности свариваемых образцов, равной (5±0,5 мм), и расстояния между осями лазерного луча и электрода, равного (3±0,5 мм). Проплавление выполняют с мощностью лазерного луча ≥10 кВт. Осуществляют регулировку угла наклона сварочной горелки относительно лазерного луча в диапазоне от 30° до 60° со скоростью изменения угла наклона сварочной горелки относительно лазерного луча, которую определяют в зависимости от скорости сварки и радиуса свариваемых трубных образцов. В качестве защитной среды используют газовую смесь, состоящую из активного и инертного газов. В результате обеспечивается повышение качества сварного соединения, эффективность процесса сварки и возможность осуществления сварки трубных образцов с большей толщиной.

Способ лазерно-дуговой орбитальной сварки, включающий одновременное воздействие на внешнюю поверхность свариваемых трубных образцов расфокусированного лазерного луча и дуги в среде защитных газов, генерируемой из плавящегося электрода, с образованием общей сварочной ванны, задание расстояния между осями лазерного луча и электрода, подачу мощности лазера и дуги на свариваемые образцы и регулирование угла наклона сварочной горелки относительно лазерного луча, отличающийся тем, что сварку ведут с постоянными предварительно заданными величиной заглубления фокальной плоскости лазерного луча относительно внешней поверхности свариваемых образцов, равной (5±0,5) мм, и расстоянием между осями лазерного луча и электрода, равным (3±0,5) мм, и мощностью лазерного луча ≥10 кВт, а регулировку угла наклона сварочной горелки относительно лазерного луча осуществляют в диапазоне от 30° до 60° с постоянной скоростью изменения угла наклона сварочной горелки относительно лазерного луча (Vизм.угл.накл.) по формуле:

VCB - скорость сварки, м/мин ;

R - радиус свариваемых трубных образцов, м,

при этом в качестве защитной среды используют газовую смесь, состоящую из активного и инертного газов.

| СПОСОБ СВАРКИ, СОВМЕЩАЮЩИЙ В СЕБЕ ИСПОЛЬЗОВАНИЕ ЛАЗЕРНОГО ПУЧКА И ЭЛЕКТРИЧЕСКОЙ ДУГИ С ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, ДЛЯ СБОРКИ УКЛАДЫВАЕМЫХ ВСТЫК МЕТАЛЛИЧЕСКИХ ТРУБ С ЦЕЛЬЮ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2006 |

|

RU2403135C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2440221C1 |

| СПОСОБ СВАРКИ СТЫКОВ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ ИЗ СТАЛЕЙ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2009 |

|

RU2412032C1 |

| US20090032504A1, 05.02.2009 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

Авторы

Даты

2015-01-20—Публикация

2013-09-27—Подача