Область техники

Настоящее изобретение относится к смеси плавленых керамических зерен, состоящих, главным образом, из оксидов алюминия и диоксида циркония в пропорциях, близких к бинарной эвтектике (42 масс.% оксида циркония) и обладающей улучшенными абразивными показателями. Настоящее изобретение также относится к абразивному инструменту, содержащему смесь гранул согласно настоящему изобретению, и к способу получения смеси гранул по изобретению.

Предшествующий уровень техники

Абразивные инструменты обыкновенно классифицируют в соответствии со способом формирования составляющих их керамических гранул: свободные абразивы (применение в виде распыления или взвеси, без основы), абразивы на подложке (абразивные шкурки или бумаги, где зерна закреплены на какой-либо подложке) и в виде агломератов (дисков, брусков и т.п.). В последнем случае абразивные зерна спрессованы с органическим или стеклянным связующим (в последнем случае связующее состоит из окисей, в основном из силикатов). Такие зерна сами по себе должны обладать подходящими для шлифования механическими свойствами (в частности твердостью) и проявлять хорошую способность к механическому сцеплению со связующим (прочность соединения). В настоящее время существуют различные семейства абразивных материалов, позволяющие покрыть широкую гамму применений и рабочих показателей: в частности, зерна оксидов, полученные плавлением, обладают хорошим соотношением качество/стоимость изготовления.

Среди разнообразия плавленых абразивных материалов с момента появления патента US-A-3,181,939 известны материалы на основе оксидов алюминия и циркония. Такие абразивные зерна обычно состоят из 10-60% оксида циркония, 0-10% добавки, а оставшшуюся часть составляет оксид алюминия. Практически доля окиси циркония в продуктах, поступающих в продажу, либо составляет около 25%, либо находится влизи эвтектического значения для смеси окисей алюминия и циркония, то есть около 42% оксида циркония, обычно от 35 до 50%, как описано в патенте US-A-3,891,408. В этом патенте указано, что продукты, имеющие состав, близкий к эвтектике, имеют лучшие рабочие показатели, чем зерна оксида алюминия, особенно если они отверждены очень быстро, таким образом, что в эвтектических колониях пространства между пластинками или фибриллами составляет менее 4000 Å (в т.ч. эвтектические колонии, ориентированные перпендикулярно к фронту отверждения). Только этот тип структуры представляет собой превосходный компромисс между механической прочностью, необходимой для обеспечения максимального срока службы зерна, и микро-скалыванием, необходимым для хорошей регенерации режущих поверхностей.

В качестве добавок известны оксид иттрия, добавляемый в количестве до 2% в соответстви с патентом US-A-4,457,767, или оксид титана, добавляемый в количестве до 10% в соответстви с патентом DE-C1-4306966. Такие добавки улучшают абразивную способность зерен оксидов алюминия и циркония. Оксид магния также является допустимой добавкой, однако при ее содержании свыше некоторого количества происходит образование шпинели из окиси алюминия, вплоть до исчезновения корунда, что ухудшает механические свойства абразива.

В качестве примера абразивного материала можно привести зерна, описанные в US-A-4,457,767. Эти зерна в типичном случае содержат 39 масс.% диоксида циркония и 0,8 масс.% Y2O3, менее 0,5 масс.% примесей, остальное представляет собой оксид алюминия. Смеси таких зерен широко используются в абразивах на подложке или абразивных инструментах с органическим связующим в операциях с высокой долей удаляемого материала (шлифование, распиловка и т.п.), в частности при обработке изделий из нержавеющей стали.

Из FR2787106 или US 2004/0040218 известны также зерна с содержанием оксида циркония от 10 до 60% и содержанием Al2O3 от 38 до 90%. Такие плавленые зерна оксидов алюминия и циркония производятся посредством плавления исходных материалов в восстановительной атмосфере (в частности при добавлении в печь источника углерода, например нефтяного кокса, дегтя или угля). Далее расплав охлаждают, предпочтительно быстро, что способствует образованию тонких ориентированных структур, например, при помощи устройства отливки между тонкими металлическими пластинами, такого как представлено в патенте US-A-3,993,119. Охлажденный материал затем дробят, например, в вальцовой дробилке, после чего просеивают и разделяют на серии по распределениям размера частиц (степень зернистости), удовлетворяющим соответствующим нормам (например, FEPA). Зерна, полученные таким образом, компактны и не слишком малы. Они имеют хорошие механические свойства и могут с успехом применяться в абразивах со стеклянным связующим.

Смеси плавленых абразивных зерен из оксидов алюминия и циркония описаны также в FR2872157. Они обладают замечательными абразивными свойствами, в частности, в некоторых условиях шлифования при малом давлении изделий из нержавеющей стали или шире, из стали с высоким содержанием углерода и высокой твердости.

Механические свойства абразивных инструментов ухудшаются в ходе эксплуатации вплоть до непригодного к эксплуатации состояния.

US 5,161,696 описывает применение зерен бурого корунда «глыбообразного» типа, внешнее соотношение которых меньше 2:1, для абразивов в виде агломератов, при этом абразивный порошок может содержать от 20% до 30% зерен бурого корунда «острого» типа внешнее соотношение которых превышает 3:1. Кроме того, этот документ описывает применение зерен плавленного бурого корунда «острого» типа, при этом абразивный порошок может содержать до 30-40% зерен «глыбообразного» типа.

Таким образом, существует настоятельная необходимость в смеси плавленых абразивных зерен оксидов алюминия и циркония с повышенным сроком эксплуатации. Цель настоящего изобретения состоит в удовлетворении этой потребности.

Краткое описание изобретения

Согласно настоящему изобретению указанная цель достигается при помощи смеси плавленых зерен оксидов алюминия и циркония следующего химического состава (в массовых процентах):

при этом такая смесь зерен отличается тем, что ее плотность без усадки (ПБУ) удовлетворяетпо меньшей мере одному из следующих критериев:

(1) более 97 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1400 мкм, и менее 20 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 2360 мкм (условие размера частиц С1) и плотность без усадки составляет выше 2,18, предпочтительно, выше 2,22 и ниже 2,43, предпочтительно, ниже 2,36, (денситометрическое условие D1);

(2) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1000 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1700 мкм (условие размера частиц С2) и плотность без усадки составляет выше 2,04, предпочтительно, выше 2,08 и ниже 2,26, предпочтительно, ниже 2,19, более предпочтительно, ниже 2,17 (денситометрическое условие D2);

(3) более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 850 мкм (условие размера частиц С3) и плотность без усадки составляет выше 1,94, предпочтительно, выше 1,98 и ниже 2,17, предпочтительно, ниже 2,10, более предпочтительно, ниже 2,08, еще предпочтительнее, ниже 2,05 (денситометрическое условие D3);

(4) доля зерен с включениями составляет менее 5% от смеси зерен, предпочтительно, менее 2%, содержание вкраплений, измеренное в сечении любого зерна названной смеси составляет более 500 вкраплений на мм2 по меньшей мере в 50% исследованных зерен, более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 425 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм (условие размера частиц С4) и плотность без усадки составляет выше 1,85, предпочтительно, выше 1,89 и ниже 2,05, предпочтительно, ниже 2,00, более предпочтительно, ниже 1,91, (денситометрическое условие D4);

(5) доля зерен с включениями составляет менее 5% от смеси зерен, предпочтительно, менее 2%, содержание вкраплений, измеренное в сечении любого зерна названной смеси составляет более 500 вкраплений на мм2 по меньшей мере в 50% исследованных зерен, более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 300 мкм, и менее 7 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 500 мкм (условие размера частиц С5) и плотность без усадки составляет выше 1,83, предпочтительно, выше 1,86 и ниже 2,00, предпочтительно, ниже 1,97, даже ниже 1,96 или ниже 1,95 (денситометрическое условие D5);

(6) доля зерен с включениями составляет менее 5% от смеси зерен, предпочтительно, менее 2%, содержание вкраплений, измеренное в сечении любого зерна названной смеси составляет более 500 вкраплений на мм2 по меньшей мере в 50% исследованных зерен, более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 250 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 425 мкм (гранулометрическое условие С6) и плотность без усадки составляет выше 1,82, предпочтительно, выше 1,86 и ниже 1,95, предпочтительно, ниже 1,93, (денситометрическое условие D6);

(7) доля зерен с включениями составляет менее 5% от смеси зерен, предпочтительно, менее 2%, содержание вкраплений, измеренное в сечении любого зерна названной смеси составляет более 500 вкраплений на мм2 по меньшей мере в 50% исследованных зерен, более 96 масс.% зерен не просеивается через сито с квадратной ячейкой со стороной ячейки 150 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой со стороной 250 мкм (условие размера частиц С7) и плотность без усадки составляет выше 1,79, предпочтительно, выше 1,83 и ниже 1,93, предпочтительно, ниже 1,91, (денситометрическое условие D7).

Как это будет более подробно показано ниже, вопреки указаниям US 5,161,696, изобретатели обнаружили, что недостаточно повысить количество абразивных зерен удлиненной формы для увеличения срока службы зерен. В самом деле, они обнаружили, что этот эффект обусловливается химическим составом зерен и что для разнообразия изученных составов необходимо соблюдать точное соответствие между плотностью смеси зерен без усадки и распределением размера частиц.

смесь зерен согласно настоящему изобретению может также обладать одной или несколькими из нижеследующих характеристик:

- В массовых процентах

- В массовых процентах

- В массовых процентах

- Под "другими оксидами" понимают не менее одной добавки, предпочтительно выбранную из группы, которую составляют оксид иттрия, оксид титана, оксид магния, оксид кальция, оксид неодима, лантана, церия, диспрозия, эрбия и любого другого соединения из семейства редкоземельных металлов, либо их смеси.

- В массовых процентах

- Содержание окиси титана TiO 2 составляет менее 0,5%, менее 0,2%, даже менее 0,15%.

- Зерна, удовлетворяющие критериям (1), (2), (3), (4), (5), (6) или (7), имеют степень зернистости F10, Р16, Р24, Р36, Р40, Р50 или Р80 соответственно, степень зернистости определяется при этом в соответствии с нормативом FEPA Standard 42-GB-1984, R1993 для степени зернистости F10 и в соответствии с нормативом 43-GB-1984, R1993 для степеней зернистости Р16, Р24, Р36, Р40, Р50 или Р80, Европейской федерации производителей абразивных изделий, обычно используемых в области абразивных материалов.

Предпочтительно в смеси зерен согласно настоящему изобретению доля зерен с включениями составляет менее 5% от смеси зерен, предпочтительно, менее 2%, содержание вкраплений, измеренное в сечении любого зерна названной смеси, составляет более 500 вкраплений на мм2, по меньшей мере в 50% исследованных зерен, предпочтительно, в 80%, еще предпочтительнее, в 90% исследованных зерен.

Смеси плавленых абразивных зерен из оксидов алюминия и циркония с такой микроструктурой описаны, например, в FR 2872157. Наименование «mNZP» обозначает химический состав и микроструктуру смесей зерен, описанных в FR 2872157.

Неожиданно изобретатели обнаружили, что соответствие по меньшей мере одному из вышеприведенных критериев с (1) по (7) позволяет необычайно повысить срок службы зерен, если смесь зерен является смесью зерен mNZP. При этом может быть достигнуто увеличение срока службы на 30%, 40%, даже 50% по сравнению со смесями зерен из уровня техники.

Смесь зерен согласно настоящему изобретению может также обладать одной или несколькими из нижеследующих характеристик:

- Содержание гранул с концентрацией вкраплений выше 500 вкраплений на мм2 в количественных процентах составляет не менее 50%, предпочтительно, 80%, еще предпочтительнее, 90%. Еще более предпочтительно, почти все зерна смеси (не менее 99%) содержат вкрапления в такой концентрации.

- Указанная концентрация вкраплений составляет от 600 до 3500 вкраплений на мм2, при этом доля зерен с включениями в смеси остается ниже 5%, предпочтительно, ниже 4%, еще предпочтительнее ниже 2%.

- Указанная концентрация вкраплений составляет более 600 вкраплений на мм2, предпочтительно, более 900 вкраплений на мм2.

- Указанная концентрация вкраплений составляет менее 3500 вкраплений на мм2, менее 2500 вкраплений на мм2, предпочтительно, менее 2000 вкраплений на мм2, еще предпочтительнее, менее 1500 вкраплений на мм2.

- Доля зерен с включениями в указанной смеси составляет не более 1,5%.

- Доля зерен, содержащих первичный оксид циркония, составляет от 20 до 45%.

- Доля зерен, содержащих первичный корунд, составляет от 0 до 20%, предпочтительно от 0 до 10%.

- В подмножестве, образованном зернами указанной смеси с размером от 500 до 600 мкм, доля зерен с включениями составляет менее 2%, предпочтительно 1,5%, и/или доля зерен, содержащих первичную окись циркония, составляет от 20 до 45% и/или доля зерен, содержащих первичный корунд, составляет от 0 до 20%.

Смесь зерен согласно настоящему изобретению может также обладать одной или несколькими характеристиками, относящимися к микроструктуре и к составу зерен такой смеси зерен, как описано в FR 2872157, включенном путем ссылки.

Настоящее изобретение касается также абразивного инструмента, содержащего смесь абразивных зерен, связанных связующим или нанесенных слоем на мягкую подложку и удерживаемых связующим, отличающегося тем, что указанная смесь соответствует настоящему изобретению.

Настоящее изобретение касается также способа производства смеси зерен согласно настоящему изобретению, включающего в себя следующие последовательные стадии:

А') определение того, выполнено ли одно из условий для размера частиц одного из критериев с (1) по (7);

Б') в этом случае доведение плотности без усадки таким образом, чтобы она удовлетворяла соответствующему денситометрическому условию.

Доводка плотности без усадки может быть осуществлена различным образом.

В частности, для изменения плотности смеси зерен без усадки можно изменить количество продолговатых зерен.

Например, на стадии Б', к смеси зерен можно добавить другую смесь зерен, предпочтительно, той же природы (состав, микроструктура), предпочтительно, также удовлетворяющую указанному условию для размера частиц (во избежание того, чтобы указанное условие для размера частиц не нарушалось в смеси, полученной в результате добавления), но зерна которой в среднем имеют другую морфологию. Например, добавление такой смеси зерен в среднем более продолговатой формы позволит уменьшить плотность без усадки.

На этапе Б' также возможно измельчить смесь зерен для изменения средней морфологии зерен. Например, при ограничении количества проходов через вальцовую дробилку повышается доля удлиненных зерен и, таким образом, уменьшается плотность без усадки. Однако эта процедура может привести к получению смеси зерен, более не удовлетворяющей указанному условию для размера частиц.

С другой стороны, процедура измельчения, обычно осуществляемая при помощи вальцовой дробилки, состоит в отправке части зерен, прошедших через дробилку, на вход дробилки. Таким образом, каждое зерно проходит через дробилку в среднем по два-три раза. Это приводит к значительному повышению плотности без усадки.

Опыты показывают, что такое дробление в случае зерен с составом и микроструктурой, соответствующими настоящему изобретению, приводит к значениям плотности без усадки, которые превышают требования настоящего изобретения.

Предпочтительно, для изготовления смеси зерен согласно настоящему изобретению используется вальцовая дробилка, предпочтительно отрегулированная таким образом, чтобы вальцы находились друг от друга на расстоянии «е», меньшем или равном 2 мм, предпочтительно, менее 1 мм, еще предпочтительнее, чтобы вальцы соприкасались (без расстояния, разделяющего вальцы). Предпочтительно также, чтобы наименьшее усилие F раздвижения вальцов составляло более 0,15 кН, предпочтительно более 0,2 кН, даже более 0,23 кН и/или менее 3,1×(e)2+22,81×(e)+2 кН, где «е» выражено в мм. Предпочтительно, вальцы соприкасаются (то есть е=0), а наименьшее усилие раздвижения F менее 1,5 кН, предпочтительно менее 1 кН, предпочтительно менее 0,5 кН.

Таким образом, настоящее изобретение, в результате, относится к способу дробления плавленных зерен оксидов алюминия и циркония, в котором зерна дробятся за один проход сквозь вальцовую дробилку, содержащую не менее двух вальцов на расстоянии «е» друг от друга, меньшем или равном 2 мм, предпочтительно менее 1 мм, предпочтительно соприкасающихся, с приложением наименьшего усилия раздвижения F более 0,15 кН, предпочтительно более 0,2 кН, даже более 0,23 кН и/или менее 3,1×(e)2+22,81×(e)+2 кН, где «е» выражено в мм. Предпочтительно, вальцы соприкасаются (то есть е=0), а наименьшее усилие раздвижения F составляет менее 1,5 кН, предпочтительно менее 1 кН, предпочтительно менее 0,5 кН.

Определения

- Плотность без усадки смеси зерен представляет собой массу зерен, содержащуюся в определенном объеме, без приложения усилия, имеющего целью увеличить указанную массу.

Плотность без усадки измеряется в соответствии с нормативом ANSI В74.4 -1992, с применением установки А.

- Содержание оксидов в зерне из смеси согласно настоящему изобретению подразумевает общее содержание каждого из соответствующих химических элементов, представленного в форме наиболее стабильного оксида, как это обычно принято в промышленности; таким образом, в это понятие входят субоксиды и необязательно нитриды, оксинитриды, карбиды, оксикарбиды, карбонитриды или металлические частицы вышеупомянутых элементов.

- Под "примесями" понимаются неизбежные составляющие, обязательно привносимые с исходными материалами. В частности, примесями являются соединения из группы оксидов, нитридов, оксинитридов, карбидов, оксикарбидов, карбонитридов и металлических частиц натрия и других щелочных металлов, железа, ванадия и хрома. В качестве примера можно привести СаО, Fe2O3 или Na2O. Остаточный углерод также является частью примесей в составе продуктов согласно настоящему изобретению. Напротив, оксид гафния не рассматривается в качестве примеси.

- В продукте, полученном при плавлении, HfO2 химически не отделим от ZrO2. В химическом составе такого продукта ZrO2+HfO2, следовательно, обозначает общее содержание этих двух окисей. Однако согласно настоящему изобретению HfO2 не добавляется в исходную шихту специально. Таким образом, HfO2 обозначает лишь следы оксида гафния, поскольку этот оксид всегда естественным образом присутствует в источниках оксида циркония, как правило, в количестве менее 2%. Таким образом, для ясности, содержание оксида циркония и следов оксида гафния можно без особой разницы обозначать как ZrO2+HfO2 или как ZrO2, либо же как "содержание оксида циркония".

- Термин "добавка" охватывает добавки, обыкновено применяемые в производстве плавленных зерен алюминия и циркония, в частности, стабилизаторы оксида циркония, более частным образом, оксид иттрия и оксид титана. Кроме того, в это понятие включаются оксиды магния, кальция и другие оксиды редкоземельных металлов, в частности, оксид неодима, а также лантана, церия, диспрозия и эрбия. Термин "добавка" подразумевает также смеси таких веществ.

- В плавленых зернах оксидов алюминия и циркония из смеси согласно настоящему изобретению содержание ZrO2+HfO2 составляет от 35% до 45,5% с целью благоприятствования образованию эвтектических структур.

- Предпочтительно, оксид циркония в зернах из смеси согласно настоящему изобретению представлен по большей части в тетрагональной аллотропной форме, а не в моноклинной формы.

- под "вкраплением" понимают частицу, основным составляющим которой является металл или сочетание металлов (как правило, Al, Zr, ZrSi) либо карбид или сочетание карбидов (как правило, ZrC, AlC), размер которой меньше или равен 10 мкм. В основном, вкрапления представлены в виде почти сферических раздельных (отделенных одна от другой) частиц в составе зерна. Концентрация вкраплений исчисляется в количестве вкраплений на мм2 поверхности среза зерна.

- Под "включением" понимается ряд или скопление частиц, основным составляющим которых является карбид или сочетание карбидов, как правило, ZrC, соприкасающихся один с другим, при этом размер включения составляет более 10 мкм. Включения обычно имеют продолговатую форму. Доля зерен с включениями представляет собой количественный процент зерен, содержащих не менее одного включения.

- Под "размером" вкрапления или включения понимают наибольший размер, измеренный в плоскости наблюдения шлифа.

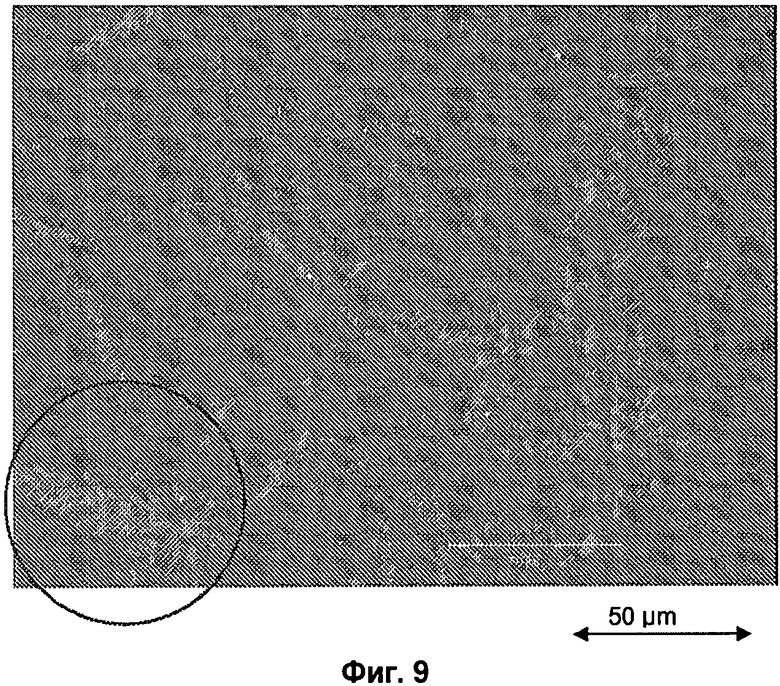

- "Первичным оксидом циркония", как правило, называют дендрит, основным составляющим которого является оксид циркония. Доля зерен, содержащих первичный оксид циркония, представляет собой отношение, выраженное в процентах, числа зерен, содержащих первичный оксид циркония, к общему числу рассмотренных на шлифе зерен. Первичный оксид циркония под микроскопом имеет серый цвет, как показано на фигуре 9.

- "Первичным корундом", как правило, называют дендрит, основным составляющим которого является оксид алюминия. Доля зерен, содержащих первичный корунд, представляет собою отношение, выраженное в процентах, числа зерен, содержащих первичный корунд, к общему числу рассмотренных на шлифе зерен. Первичный корунд под микроскопом имеет темно-серый цвет.

- Под "дендритом" обычно понимают кристалл, полученный в результате роста зародыша, обладающий фрактальной или псевдофрактальной геометрией.

- Под "основным составляющим" понимают составляющее, массовое содержание которого наиболее велико. Как правило, не будучи ограничивающим условием, такое массовое содержание составляет более 50%, даже более 80%.

- Под "плавленым зерном" или, шире, под "плавленым продуктом" понимается зерно (или продукт) в твердом виде, полученное (или полученный) отверждением расплава путем охлаждения.

- "Расплавом" является жидкая масса, которая может содержать некоторое количество твердых частиц, но в количестве, недостаточном для того, чтобы они могли структурировать названную массу. Для поддержания формы расплав должен содержаться в каком-либо сосуде.

- "Наименьшим усилием раздвижения" вальцов вальцовой дробилки называется наименьшее усилие, которое необходимо приложить для увеличения расстояния от одного вальца до другого из исходного состояния. Наименьшее усилие раздвижения регулируют без загрузки, то есть в отсутствие зерен, подлежащих дроблению, обыкновенно путем приложения давления, называемого "давлением без нагрузки".

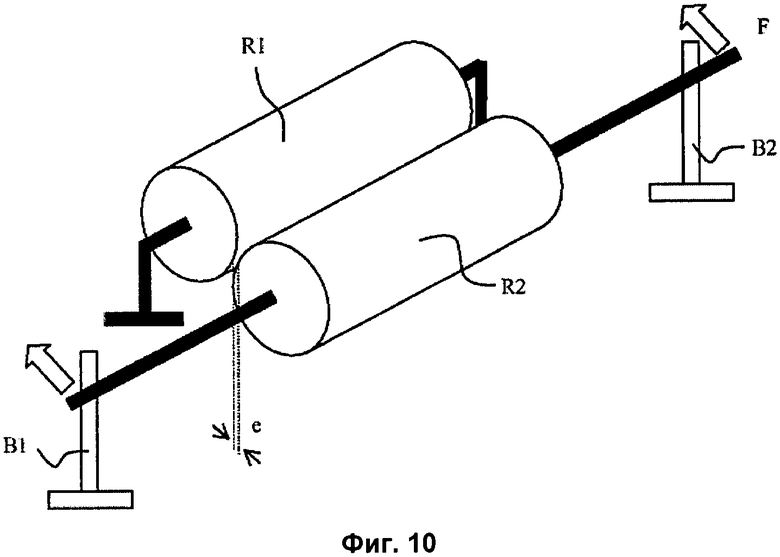

Как показано на фигуре 10, вальцовая дробилка, как правило, содержит первый и второй вальцы, обозначенные R1 и R2 соответственно, отстоящие один от другого в состоянии покоя, или без нагрузки на расстояние «е». В этом примере первый валец R1 закреплен, а второй валец R2 смонтирован подвижно, так чтобы он мог отодвигаться от первого вальца из исходного своего состояния (представленного в фигуре).

В исходном положении минимальное усилие раздвижения удерживает валец R2 против упоров В1 и В2, расположенных таким образом, чтобы обеспечить раздвижение на расстояние «е». Минимальное усилие раздвижения представляет собою силу F, обозначенную стрелками, стремящуюся сдвинуть первый и второй вальцы друг с другом, и которую необходимо преодолеть, чтобы их отодвинуть один от другого на расстояние, превышающее «е».

В рабочем режиме зерна размером больше, чем «е», которые трудно расколоть, могут при прохождении воздействовать на валец с усилием, большим, чем F, и, таким образом, раздвинуть вальцы, чтобы пройти через них.

- Если не указано иначе, все составы зерен в настоящем описании приведены в массовых процентах по отношению к общей массе зерна.

Другие особенности и преимущества настоящего изобретения станут очевидны при прочтении нижеследующего описания и при изучении прилагаемых графических материалов, где:

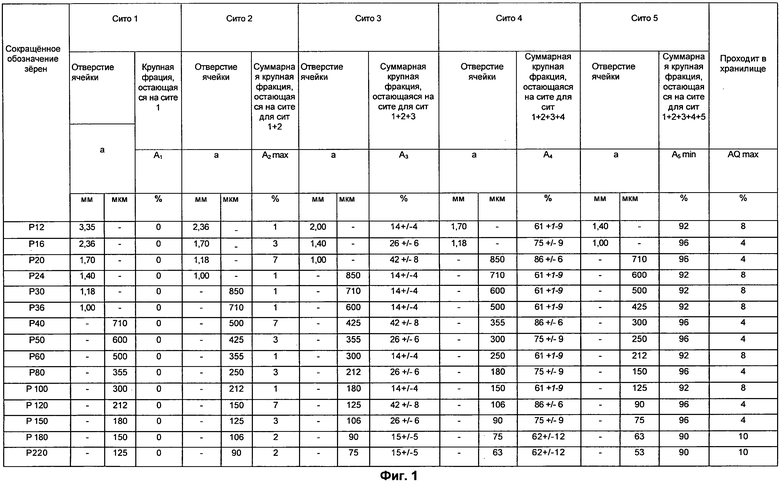

фигура 1 приводит характеристики размера частиц для степеней зернистости Р16, Р24, Р36, Р40, Р50 и Р80;

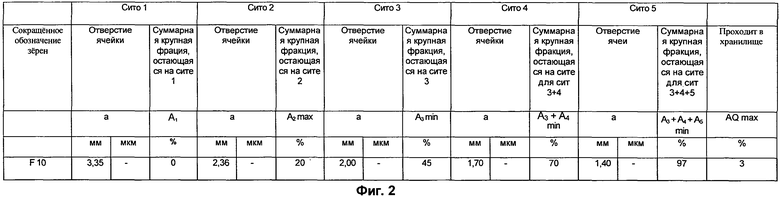

фигура 2 приводит характеристики гранулометрического размера частиц степени зернистости F10;

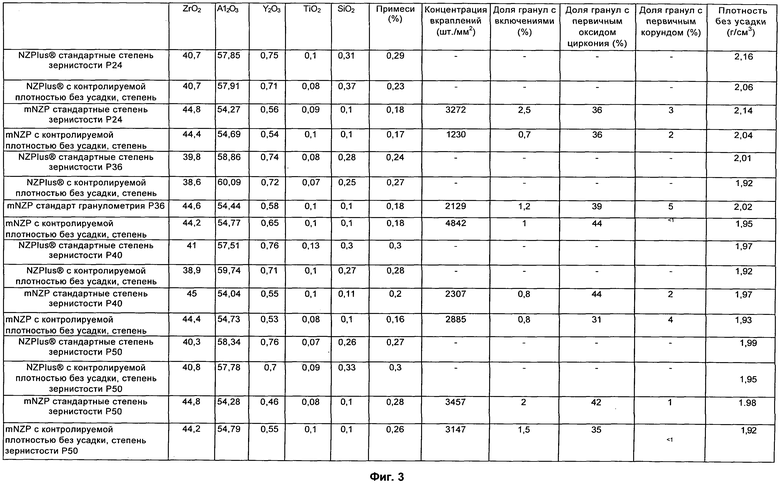

фигура 3 приводит химические характеристики и значения плотности без усадки испытанных смесей;

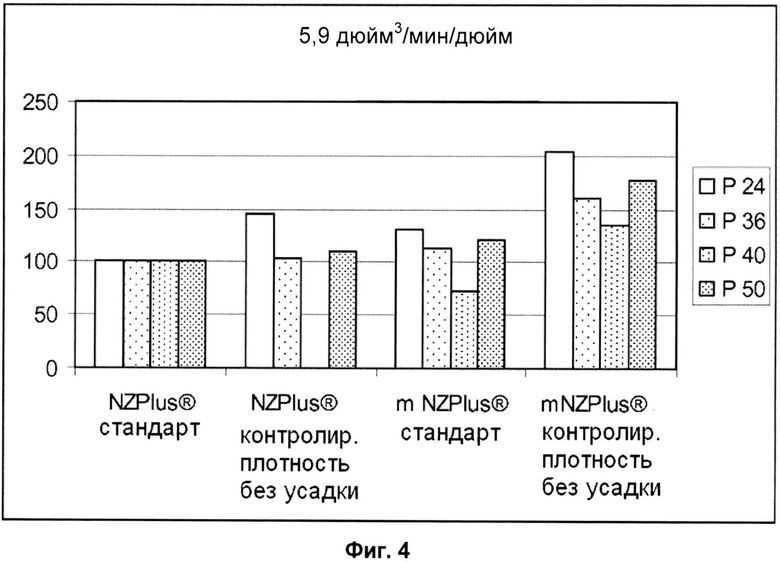

фигура 4 приводит графическое представление результатов обработки при давлении на ленту, обеспечивающем значение сошлифовывания металла 5,9 дюйм3/мин/дюйм;

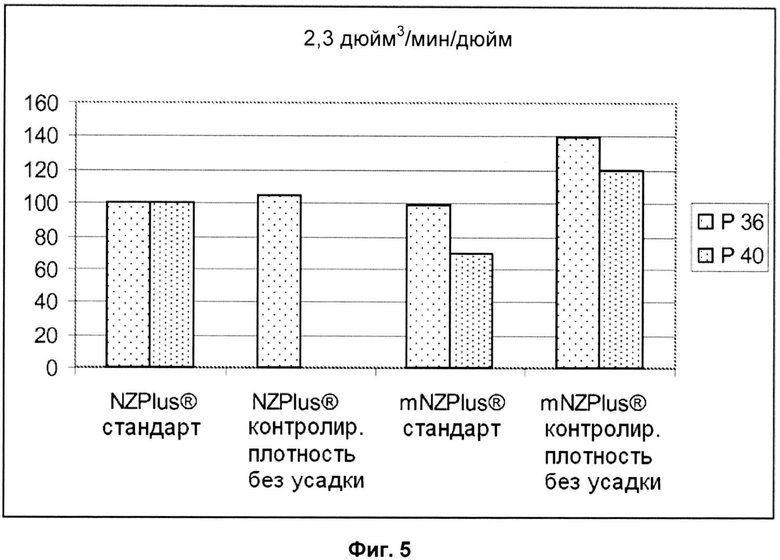

фигура 5 приводит графическое представление результатов обработки при давлении на ленту, обеспечивающем значение сошлифовывания металла 2,3 дюйм3/мин/дюйм;

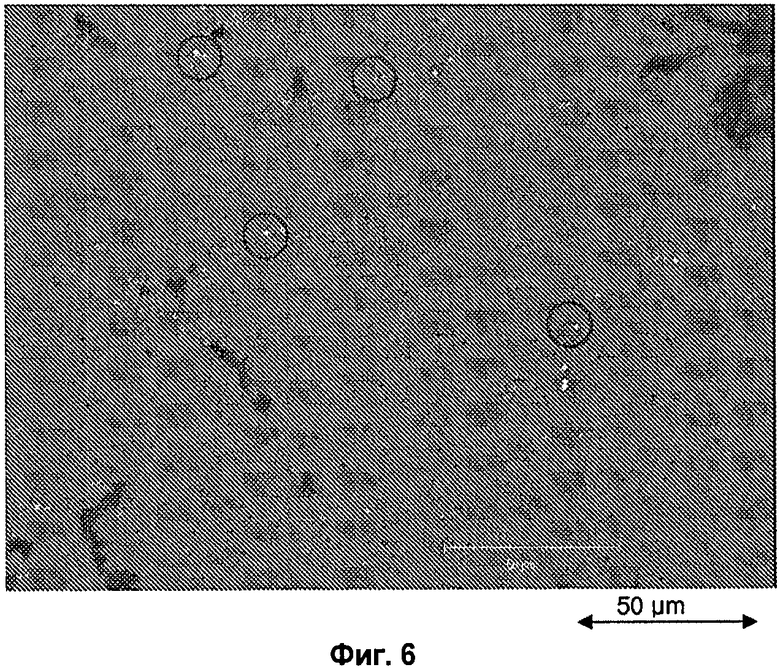

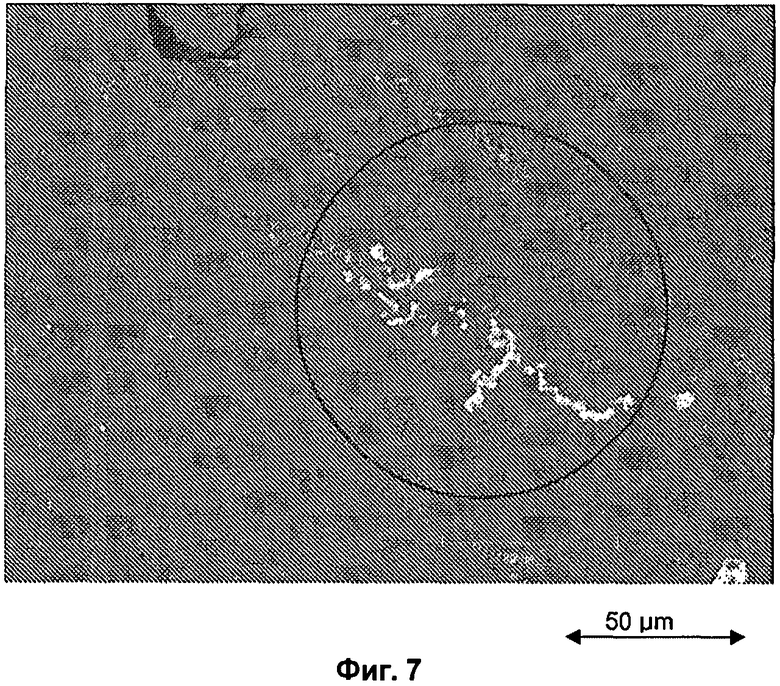

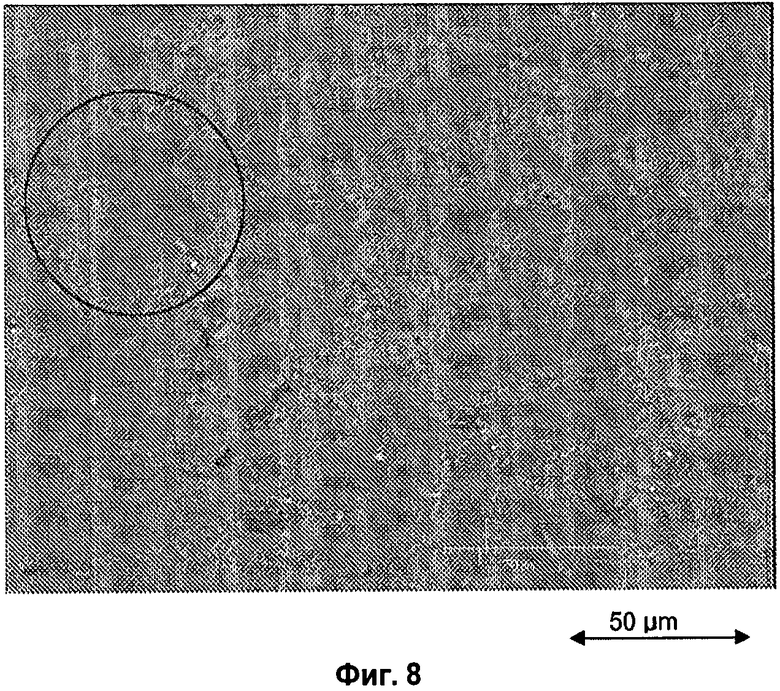

фигуры с 6 по 9 представляют собой фотографии поверхности зерна из смеси зерен mNZP, на которых обведены вкрапления, включение, дендрит первичного корунда и дендрит первичного оксида циркония, соответственно.

фигура 10 схематически представляет вальцовую дробилку.

Способ, который может быть использован для изготовления смеси зерен согласно настоящему изобретению может включать в себя следующие стадии:

A) смешивание исходных материалов, выбранных таким образом, чтобы зерна смеси, полученные на выходе стадии Г, имели химический состав, соответствующий зернам смеси согласно настоящему изобретению,

Б) плавление названных смешанных исходных материалов вплоть до получения жидкого расплава, например, в электродуговой печи,

B) охлаждение закаливанием названного жидкого расплава, предпочтительно, таким образом, чтобы жидкий расплав полностью отвердился менее чем за 3 минуты, например, путем закаливания, вплоть до получения твердой массы,

Г) дробление названной твердой массы с получением смеси зерен, в частности, при помощи вальцовой дробилки,

Д) проверка, например, путем отбора проб, концентрации вкраплений в зернах и доли зерен с включениями в полученной смеси зерен и, при необходимости, повторение стадий с А по Г с изменением параметров на стадиях Б и/или В,

Е) необязательно просеивание зерен, полученных на стадии Г,

Ж) проверка, удовлетворяет ли смесь зерен, полученная на выходе стадий Г или Е какому-либо из критериев с (1) по (7) и, если это не так, видоизменение вышеназванной смеси, например, дополнительным дроблением и/или дополнительным просеиванием или же смешиванием с другой смесью, имеющей другие характеристики, так чтобы в результате соответствовать одному из приведенных критериев. Другие характеристики этого процесса можно найти в FR 2872157. Этот документ содержит также уточнения касательно природы и микроструктуры зерен mNZP, а также их предпочтительных свойств.

Примеры

Нижеследующие неограничивающие примеры приведены с целью иллюстрации настоящего изобретения.

Путем визуального анализа фотографий измеряется концентрация включений, доля зерен с включениями, доля зерен, содержащий первичный оксид циркония и доля зерен, содержащих первичный корунд. Фотографии (фигуры с 6 по 9) получены при помощи микроскопа Reichert®, снабженного оборудованием для анализа изображений с программным обеспечением Visilog®. Измерения осуществляли на шлифе диаметром 25 мм цилиндрического образца, состоящего из абразивных зерен смеси, погруженных в прозрачную органическую смолу, при этом зерна в составе шлифа имеют размер в зависимости от критерия с (1) по (7), как определено ниже в таблице 1:

Вкрапления на фотографиях, сделанных под микроскопом, имеют сильно яркий светло-серый цвет (см. фигуру 6).

Для оценки концентрации вкраплений на микроскопе устанавливали увеличение М1, как определено выше в таблице 1. Затем подсчитывали количество белых ярких точек размером не более 10 мкм, свидетельствующих о наличии вкраплений. Посредством деления количества вкраплений на площадь исследованной зоны получали количество вкраплений на мм2 поверхности шлифа зерна. Этот расчет повторяли для двух других участков шлифа зерна. Среднее значение трех измерений давало концентрацию вкраплений для заданного образца.

Включения, наблюдаемые в микроскоп, имели очень яркий светло-серый цвет (см. фотографию на фигуре 7). Карбидная природа включений делает их менее яркими по сравнению с вкраплениями металлической природы, что легко позволяет их отличать от вкраплений в оптическом микроскопе.

Для оценки доли зерен с включениями на микроскопе устанавливали увеличение М2, как определено выше в таблице 1. Затем в поле зрения микроскопа подсчитывали число зерен, имеющих хотя бы одно видимое включение. Подсчет вели на всей поверхности шлифа диаметром 25 мм. Если внутри зерна обнаруживали хотя бы одно блестящее пятно карбидной природы размером более 10 мкм, то считали, что зерно содержит включение. Долю зерен с включениями определяли как отношение числа зерен, содержащих хотя бы одно включение, к общему числу рассмотренных зерен.

Для оценки доли зерен, содержащих первичный корунд, на микроскопе устанавливали увеличение МЗ, как определено выше в таблице 1. Затем подсчитывали количество зерен, содержащих дендриты первичного корунда, и количество зерен, не содержащих первичного корунда, пока счет не доходил до 100 зерен той или иной категории. Если в зерне обнаруживали хотя бы один дендрит первичного корунда, считали, что это зерно содержит первичный корунд. Долю зерен, содержащих первичный корунд, определяли как отношение в процентах числа зерен, содержащих первичный корунд к общему числу подсчитанных зерен.

Для оценки доли зерен, содержащих первичный оксид циркония, на микроскопе устанавливали увеличение М3, как определено выше в таблице 1. Затем подсчитывали количество зерен, содержащих дендриты первичного оксида циркония, и количество зерен, без первичного оксида циркония, пока счет не доходил до 100 зерен той или иной категории. Если в зерне обнаруживали хотя бы один дендрит первичного оксида циркония, считали, что это зерно содержит первичный оксид циркония. Долю зерен, содержащих первичный оксид циркония, определяли как отношение в процентах числа зерен, содержащих первичную окись циркония к общему числу подсчитанных зерен.

Различные смеси зерен сравнивали по сроку износа:

(i) Смеси зерен NZPIus®, имеющих состав и микроструктуру, соответствующие таковым у зерен, описанных в US-A-4,457,767, называемых «стандартными NZPIus®»;

(ii) Смеси зерен mNZP, имеющих состав и микроструктуру, соответствующие таковым у зерен, описанных в FR 2872157, называемых «стандартными mNZP»;

(iii) Смеси, полученные из смеси зерен NZPIus®, но соответствующие критериям с (1) по (7), назваемые «NZPIus® с контролируемой плотностью без усадки»;

(iv) Смеси, полученные из смеси зерен mNZP, но соответствующие критериям с (1) по (7), назваемые «mNZP с контролируемой плотностью без усадки»;

Продукты, приведенные в примерах, были получены из следующих исходных материалов:

- Оксид алюминия Вауег® недокальцинированный с содержанием гидроксида натрия менее 0,3%;

- Порошок оксида циркония с содержанием оксида циркония + оксида гафния более 98% для продукта mNZP;

- Порошок оксида циркония с содержанием оксида циркония + оксида гафния более 85% для продукта NZPIus®;

- Нефтяной кокс;

- Стружка металлического алюминия.

Окись иттрия, применяемую как присадку, вносили в виде чистых веществ, содержащих более 98% окиси иттрия.

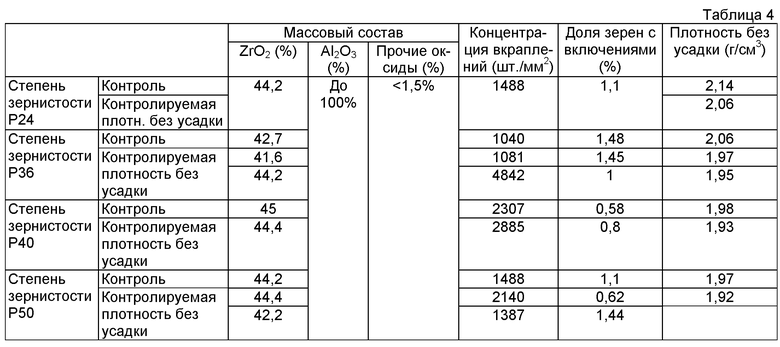

В таблице из фигуры 3 приведены химический состав и плотность без усадки испытанных смесей.

Доля примесей (кроме остаточного углерода) составляла от 0,3 до 0,8%. Остаток соответствует доле оксида алюминия.

Зерна готовили обычным способом, хорошо известным специалистам: смешивание исходных веществ, плавление в однофазной электродуговой печи Эру (Heroult) с графитными электродами с шахтой печи диаметром 0,8 м, напряжением 105-150 В, силой тока от 2200 до 2500 А и удельной электрической энергией от 2,2 до 2,8 кВт.ч/кг шихты. В состав шихты вводили не менее 0,5% (до 3%) нефтяного кокса в зависимости от состояния печи и от 0,5 до 5,5% алюминиевой стружки. Далее расплав резко охлаждали при помощи устройства для заливки между тонкими металлическими пластинами, такого как описано в патенте US-A-3,993,119.

Для изготовления смесей (i) и (ii) твердые частицы дробили и классифицировали по их размеру частиц (норматив FEPA). Дробление осуществляли двумя вальцами дробилки, состоящими в соприкосновении один с другим, при минимальном усилии раздвижения F=3 кН. В отличие от обычной регулировки, которая предполагает рециркуляцию зерен, при которой в среднем каждое зерно проходит через дробилку от двух до трех раз, авторы изобретения осуществляли дробление без рециркуляции. Таким образом, все зерна проходили между вальцами дробилки только один раз. Плотность без усадки при этом получалась несколько меньше, чем в обычных смесях NZPIus® и mNZP.

Для изготовления смесей (iii) и (iv), твердые частицы NZPIus® и mNZP соответственно дробили при помощи щековой дробилки, затем просеивали через сито с размером отверстий 4 меш (4760 микрон). Зерна NZPIus® и mNZP соответственно, проходившие через это сито, дробили в вальцовой дробилке модели BLC 200×200 (CLERO), за один проход с расходом 60 кг/ч при минимальном усилии раздвижения F=0,25 кН. Вальцы при этом соприкасались.

Зерна NZPIus® и mNZP соответственно далее просеивали через сита, подобранные так, чтобы получить различные желаемые степени зернистости, при помощи разделителя SWECO, модель 600 LS 24 S 544. Затем осуществляли контроль соответствия критериям с (1) по (7).

Для оценки срока износа смесей зерен смеси закрепляли на абразивной ленте общепринятым способом электростатической фиксации.

При помощи таких абразивных лент обрабатывали стальные заготовки, всегда одинаковым образом, при этом давление ленты на заготовку поддерживали постоянным и регулировали таким образом, чтобы значение сошлифовывания металла (выражаемое в кубических дюймах, дюйм3) в минуту на дюйм абразивной ленты составляло 2,3 дюйм3/мин/дюйм и 5,9 дюйм3/мин/дюйм. Подсчитывали количество заготовок, которые могли быть обработаны до появления следов обгорания на обрабатываемых деталях (заготовки до обгорания).

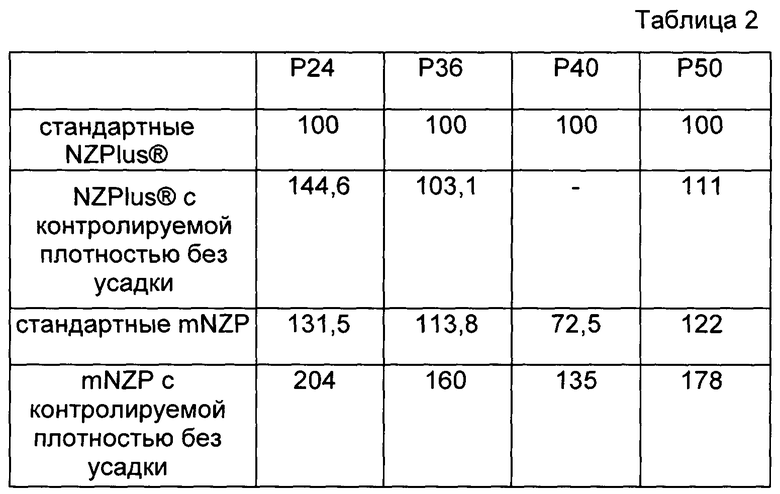

В таблице 2 приведены результаты, представленные графически в фигуре 4, для значения давления на ленту, обеспечивающего значение сошлифовывания металла 5,9 дюйм3/мин/дюйм:

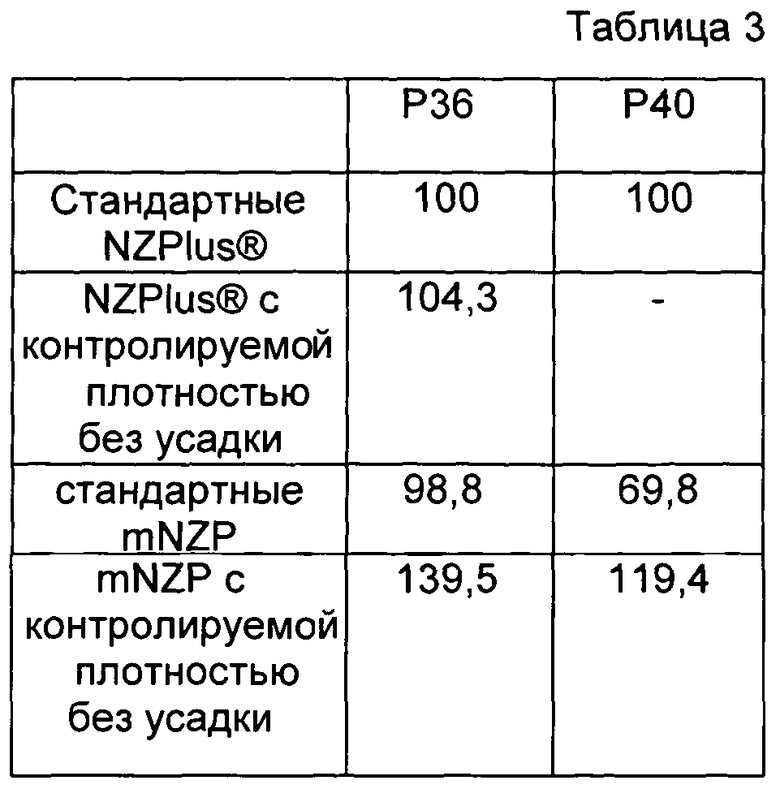

В таблице 3 приведены результаты, представленные графически в фигуре 5, для значения давления на ленту, обеспечивающего значение сошлифовывания металла 2,3 дюйм3/мин/дюйм:

Таблицы 2 и 3, прежде всего, показывают, что, вразрез указаниям US 5,161,696, уменьшение плотности без усадки в покрытых абразивах может и не приводить к значительному увеличению срока службы. Так, для частиц размера Р36 переход от стандарта NZPlus® к NZPlus® с контролируемой плотностью без усадки почти не влияет на этот показатель.

Из этих таблиц также становится очевидна важность гранулометрического состава для повышения срока службы абразива. Так, для гранулометрии Р24 переход от стандарта NZPlus® к NZPlus® с контролируемой плотностью без усадки существенно улучшает этот показатель смеси, тогда как при таком переходе почти не улучшается аналогичный показатель дл гранулометрии Р36.

Сравнение по этому показателю зерен NZPlus® с зернами mNZP показывает, кроме того, значительное влияние химического состава и микроструктуры.

Так, при давлении на ленту, обеспечивающее количество сошлифовываемого металла 5,9 дюйм3/мин/дюйм, применение смеси зерен с контролируемой плотностью без усадки вместо стандартной смеси приводит к:

- улучшению в 1,44 раза для зерен NZPlus® и в 1,55 раза для зерен mNZP в случае размера частиц Р24;

- улучшению в 1,03 раза для зерен NZPlus® и в 1,41 раза для зерен mNZP в случае размера частиц Р36;

- улучшению в 1,86 раза для зерен mNZP в случае размера частиц Р40;

- улучшению в 1,11 раза для зерен NZPlus® и в 1,46 раза для зерен mNZP в случае гранулометрии Р50.

Если влияние изменения формы используемых зерен в случае зерен NZPlus® переменно, такое влияние всегда строго положительно в случае зерен mNZP. Неожиданно авторы изобретения выявили синергический эффект между характеристиками состава и формой.

Для достижения такого синергического эффекта критерий формы должен, однако, быть адаптирован к размеру частиц порошка.

Точно так же, при давлении на ленту, обеспечивающем количество сошлифовываемого металла 2,3 дюйм3/мин/дюйм, применение смеси зерен с контролируемой плотностью без усадки вместо стандартной смеси приводит к:

- улучшению в 1,04 раза для зерен NZPlus® и в 1,41 раза для зерен mNZP в случае степени зернистости Р36;

- улучшению в 1,71 раза 7для зерен mNZP в случае степени зернистости Р40.

Таким образом, авторы изобретения установили для диапазона испытанных химических составов условия, налагаемые на плотность без усадки и на распределение размера частиц смеси зерен для улучшения рабочих характеристик последней.

Нижеследующая таблица 4 иллюстрирует влияние условий дробления на плотность без усадки в случае зерен, имеющих состав и микроструктуру зерен mNZP.

"Контрольными" смесями в этой таблице являются смеси, полученные при дроблении в вальцовой дробилке, с нулевым зазором между валками и с рециркуляцией зерен. Смеси «с контролируемой плотностью без усадки» получены при дроблении в вальцовой дробилке, с нулевым зазором между вальцами, при этом гранулы проходят через дробилку только один раз (без рециркуляции), а наименьшая сила раздвижения вальцов устанавливается в значении 0,25 кН.

Таблица 4 иллюстрирует эффективность такой регулировки для получения смеси зерен согласно настоящему изобретению.

Как теперь становится ясно, настоящее изобретение предлагает смесь плавленых абразивных зерен оксидов алюминия и циркония с повышенным сроком износа, в частности срок износа которых увеличен на 30%, 40% и даже 50% по сравнению с известными смесями.

Разумеется, настоящее изобретение не ограничивается описанными и представленными вариантами осуществления, которые приведены лишь в качестве неограничивающих иллюстративных примеров.

Изобретение относится к смеси плавленых зерен оксидов алюминия и циркония и может быть использовано при изготовлении абразивных инструментов. Заявленная смесь имеет следующий химический состав, выраженный в мас.%: ZrO2+HfO2: 35-45,5; Аl2О3: 43,7-65%; SiO2<0,8%; другие оксиды <10%. Менее 5% зёрен имеют включения (скопление частиц, состоящих из карбида или сочетания карбидов размером более 10 мкм). Концентрация вкраплений, измеренная в сечении любого зерна указанной смеси, составляет более 500 вкраплений на квадратный миллиметр. Вкрапления представляют собой металл или сочетание металлов или карбидов металлов размером менее 10 мкм. Плавленые зёрна обладают ограниченным уровнем плотности без усадки в зависимости от размера частиц. Технический результат изобретения - повышение срока эксплуатации абразивных зёрен. 2 н. и 13 з.п. ф-лы, 10 ил., 4 табл.

1. Смесь плавленых зерен оксидов алюминия и циркония следующего химического состава, выраженного в массовых процентах:

при этом доля зерен с включениями в названной смеси составляет менее 5%, где под включением понимается ряд или скопление частиц, основным составляющим которых является карбид или сочетание карбидов, соприкасающихся друг с другом, при этом размер включения составляет более 10 мкм, концентрация вкраплений, измеренная в сечении любого зерна указанной смеси составляет более 500 вкраплений на мм2 по меньшей мере в 50% исследованных зерен, где под вкраплением понимают частицу, основным составляющим которой является металл или сочетание металлов, либо карбид или сочетание карбидов, размер которой меньше или равен 10 мкм, и указанная смесь отличается тем, что ее плотность без усадки соответствует по меньшей мере одному из следующих критериев:

(1) более 97 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1400 мкм, и менее 20 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 2360 мкм, и плотность без усадки составляет выше 2,18 г/см3 и ниже 2,43 г/см3;

(2) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1000 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1700 мкм, и плотность без усадки составляет выше 2,04 г/см3 и ниже 2,26 г/см3;

(3) более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 850 мкм, и плотность без усадки составляет выше 1,94 г/см3 и ниже 2,10 г/см3;

(4) более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 425 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм, и плотность без усадки составляет выше 1,85 г/см3 и ниже 2,05 г/см3;

(5) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 300 мкм, и менее 7 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 500 мкм, и плотность без усадки составляет выше 1,83 г/см3 и ниже 1,97 г/см3;

(6) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 250 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 425 мкм, и плотность без усадки составляет выше 1,82 г/см3 и ниже 1,95 г/см3;

(7) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 150 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 250 мкм, и плотность без усадки составляет выше 1,79 г/см3 и ниже 1,93 г/см3.

2. Смесь по п.1, в которой указанная концентрация вкраплений превышает 600 вкраплений на мм2.

3. Смесь по п.1, отличающаяся тем, что указанная концентрация вкраплений составляет менее 3500 вкраплений на мм2.

4. Смесь по п.1, имеющая плотность без усадки, удовлетворяющую по меньшей мере одному из нижеследующих критериев:

(1) более 97 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1400 мкм, и менее 20 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 2360 мкм, и плотность без усадки составляет выше 2,22 г/см3 и ниже 2,36 г/см3;

(2) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1000 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1700 мкм, и плотность без усадки составляет выше 2,08 г/см3 и ниже 2,19 г/см3;

(3) более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 850 мкм, и плотность без усадки составляет выше 1,98 г/см3;

(4) более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 425 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм, и плотность без усадки составляет выше 1,89 г/см3 и ниже 2,00 г/см3;

(5) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 300 мкм, и менее 7 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 500 мкм, и плотность без усадки составляет выше 1,86 г/см3;

(6) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 250 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 425 мкм, и плотность без усадки составляет выше 1,86 г/см3 и ниже 1,93 г/см3;

(7) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 150 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 250 мкм, и плотность без усадки составляет выше 1,83 г/см3 и ниже 1,91 г/см3.

5. Смесь по п.1, отличающаяся тем, что имеет следующий состав, выраженный в массовых процентах:

6. Смесь по п.1, отличающаяся тем, что имеет следующий состав, выраженный в массовых процентах:

7. Смесь по п.1, где зерна, соответствующие критериям (1), (2), (3), (4), (5), (6) или (7), имеют степень зернистости F10, Р16, Р24, Р36, Р40, Р50 или Р80 соответственно, при этом степень зернистости F10 измеряли согласно нормативу FEPA Standard 42-GB-1984, R1993 Европейской федерации производителей абразивных изделий, а степени зернистости Р16, Р24, Р36, Р40, Р50 или Р80 измеряли согласно нормативу FEPA Standard 43-GB-1984, R1993 Европейской федерации производителей абразивных изделий.

8. Смесь по п.1, где концентрация вкраплений, измеренная для поперечного сечения любого зерна указанной смеси по меньшей мере в 90% случаев превышает 500 вкраплений на мм2.

9. Смесь по п.1, отличающаяся тем, что доля зерен с включениями в смеси составляет не более 2%.

10. Смесь по п.1, отличающаяся тем, что "другие оксиды" содержат по меньшей мере одну добавку, при этом указанная добавка выбрана из группы, состоящей из оксида иттрия, оксида титана, оксида магния и оксида кальция, оксида неодима, оксида лантана, оксида церия, оксида диспрозия, оксида эрбия и оксида любого другого металла из группы редкоземельных металлов, или их смеси.

11. Смесь по п.1, отличающаяся тем, что, имеет следующий состав, выраженный в массовых процентах:

12. Смесь по п.1, отличающаяся тем, что доля зерен, содержащих первичный оксид циркония, составляет от 20 до 45%.

13. Смесь по п.1, отличающаяся тем, что доля зерен, содержащих первичный корунд, составляет от 0 до 20%.

14. Смесь по п.1, имеющая плотность без усадки, соответствующую по меньшей мере одному из следующих критериев:

(2) более 96 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1000 мкм, и менее 3 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 1700 мкм, и плотность без усадки составляет менее 2,17 г/см3;

(3) более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 850 мкм, и плотность без усадки составляет менее 2,05 г/см3;

(4) более 92 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 425 мкм, и менее 18 масс.% зерен не просеивается через сито с квадратной ячейкой с длиной стороны 600 мкм, и плотность без усадки составляет менее 1,91 г/см3.

15. Способ получения смеси по любому из пп.1-14, включающий стадию дробления плавленых зерен оксидов алюминия и циркония, где зерна дробят за один проход сквозь дробилку, содержащую не менее двух вальцов на расстоянии «е» друг от друга, меньшем или равном 2 мм, при этом наименьшее усилие раздвижения вальцов F, выраженное в кН, составляет менее: 3,1×(e)2+22,81×(e)+2, где «е» выражено в мм.

| US 7011689 В, 14.03.2006 п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| АБРАЗИВНЫЕ ЧАСТИЦЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2002 |

|

RU2303621C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4457767 A, 03.07.1984 | |||

Авторы

Даты

2015-02-10—Публикация

2010-03-11—Подача