Настоящее изобретение относится к сферическим зернам корунда на основе плавленого оксида алюминия с диаметром зерна от 0,001 до 5 мм, максимальным содержанием оксида натрия 0,5 вес.% и максимальным содержанием оксида титана 0,5 вес.%, а также к способу их получения.

Сферический корунд известен уже примерно 75 лет и производится в промышленном масштабе примерно 30 лет. Так, в документах US 1,871,792 и US 1,871,793 описано распыление расславленных струй корунда сжатым воздухом или паром в восстановительных условиях. При этом образуются полые шарики корунда диаметром примерно от 0 до 5 мм. В названных выше патентах США уже описаны все существенные этапы способов получения, применяющихся до сих пор.

Сферический корунд применяется преимущественно как огнеупорный материал, так как он благодаря содержащемуся в сферических зернах объему воздуха имеет очень низкую теплопроводность. Другое применение сферический корунд находит в качестве фильтрационной среды для горячих и химически агрессивных газов и жидкостей.

Технический интерес, помимо полых сферических зерен, представляют также более плотные зерна, обладающие высокой механической устойчивостью к действию давления, ударов и к истиранию.

Физические свойства сферического корунда определяются прежде всего размером зерна (диаметром зерна), толщиной стенок зерен и размером первичных кристаллов оксида алюминия, из которых образован сферический корунд. В зависимости от применения к свойствам сферического корунда предъявляются очень разные требования. Так, в прошлом было описано большое количество попыток воздействовать на свойства сферического корунда путем изменения применяющегося сырья, добавок в расплав или также изменениями технологии разлива (скорость разлива, манипуляции с расплавленными струями, давление воздуха или пара, форма сопел и т.д.).

Получение плотных зерен оксида алюминия путем распыления описано в документе US 2,261,639, где добавлением от 1 до 10% оксида натрия в плавку и последующим распылением получают плотные зерна. Патент US 2,340,194 описывает добавление в плавку от 1 до 1,5% оксида титана, что приводит к прочным на сжатие полым зернам с относительно толстыми стенками. Однако зерна оксида алюминия, получаемые этим способом, имеют тот недостаток, что они загрязнены примесными ионами (натрий, титан). Это может дать себя знать особенно тогда, когда эти материалы будут использоваться как дробь для струйной обработки, так как примесные ионы могут привести к нежелательным реакциям с обрабатываемой поверхностью. Оксид натрия в качестве примеси может привести к образованию алюминатов натрия, абразивное действие которых очень низкое.

В документе EP 1157077 описывается получение поликристаллических абразивных зерен, причем разливается жидкий корунд и его охлаждение проводится путем диспергирования плавленого оксида алюминия в мелкие капли под действием ультразвука. При этом получают плотные частицы со средним диаметром менее 1 мм. Помимо того, что частицы являются относительно маленькими, из-за чего ограничена область их применения, этот способ является относительно дорогостоящим, а применение ультразвука не подходит для массового производства.

В документе DE 69005975 T2 описаны сферические частицы оксида алюминия, причем водная взвесь очень тонкомолотого оксида α-алюминия и глины обрабатывается распылительной сушкой и последующей термической обработкой до получения агломератов. Этот вид получения сферических частиц оксида алюминия является очень затратным и требует дорогого сырья.

Таким образом, имеется потребность в более плотных зернах оксида алюминия, которые можно было бы получить легко осуществимым и эффективным способом.

Задача изобретения состоит, тем самым, в том, чтобы предоставить очень плотные компактные зерна оксида алюминия, а также способ их получения, который не имеет недостатков уровня техники.

Эта задача решена посредством сферических зерен корунда с признаками пункта 1, а также способом с признаками пункта 6 формулы изобретения. Дальнейшее развитие идей изобретения является предметом зависимых пунктов 2-5.

Неожиданно было установлено, что зерна оксида алюминия с диаметром от 0,001 до 5 мм, максимальной долей оксида натрия 0,5 вес.%, максимальной долей оксида титана также 0,5 вес.%, с содержанием оксида алюминия более 98 вес.% и насыпным весом от 1,5 кг/л до 2,5 кг/л могут быть получены, если оксид алюминия с добавкой от 0,1 до 1 вес.% оксида кремния расплавить в окислительных условиях в электродуговой печи и затем разлить плавленый оксид алюминия при скорости разливки меньше 100 кг/мин и плавленые струи раздробить воздухом при давлении от 3 до 10 бар.

По сравнению с этим насыпной вес имеющегося в продаже сферического корунда составляет от 0,5 до 1,2 кг/л.

Кроме того, было обнаружено, что предпочтительно, чтобы при распылении жидкого корунда применялся исключительно воздух, и не производилось добавки воды.

Добавление SiO2 влияет в первую очередь на вязкость расплава, причем SiO2 служит флюсом и снижает вязкость расплава. Кроме того, было установлено, что содержание SiO2 в расплаве влияет также на цвет продукта. Тогда как продукты с содержанием SiO2 0,8 вес.% выглядят абсолютно белыми, продукты с содержанием SiO2 меньше 0,5% вес. обнаруживают заметную желтую окраску. Влияние SiO2 на плотность продуктов выражено менее сильно и основано, вероятно, только на том, что условия получения улучшаются благодаря улучшенной текучести при добавлении SiO2, тем самым при повышенной доле SiO2 получается также более высокая плотность продуктов.

Однако содержание SiO2 должно иметь относительно большое влияние на физические свойства сферического корунда. Так, самые высокие значения прочности зерен на разрыв были обнаружены при среднем содержании SiO2 0,4%. Это, возможно, объясняется тем, что у материала, который расплавляли в этих условиях, обнаружена относительно высокая доля (от полного объема пор) объема, образованного микропорами диаметром менее 3 мкм. Эта высокая доля однородно распределенных микропор, соответственно малая доля больших пор обусловливает соответствующую прочность сферического корунда, которую можно выразить количественно посредством измерения прочности зерен на разрыв.

В сравнении с коммерческим сферическим корундом, у которого относительный объем микропор размером менее 3 мкм составляет примерно 0,5%, сферический корунд согласно изобретению, который плавили с 0,4% SiO2, при полном объеме пор около 40% обнаружил относительную долю микропор примерно 13%. В рамках исследования было установлено, что относительный объем микропор размерами менее 3 мкм коррелирует с прочностью зерен на разрыв. Таким образом, для материалов с высокой долей микропор при равном полном объеме пор была обнаружена самая высокая прочность зерен на разрыв.

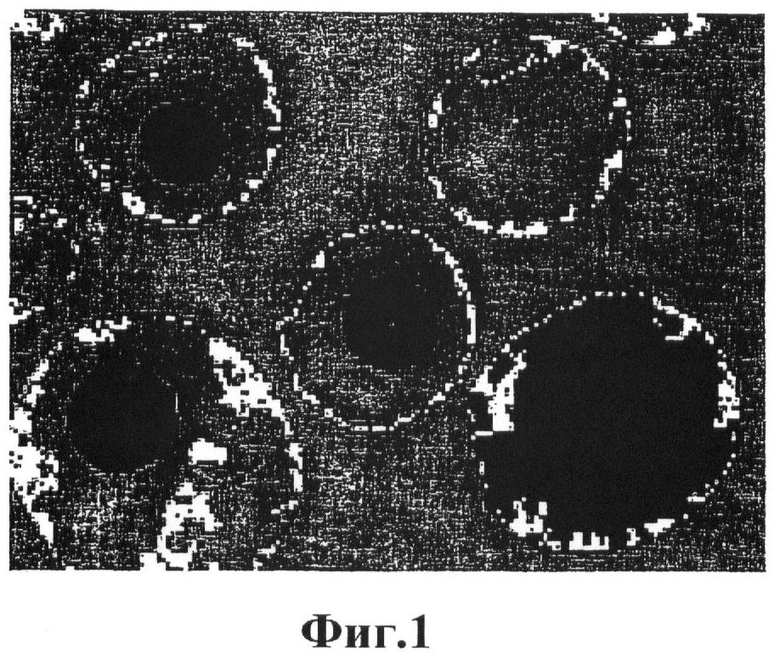

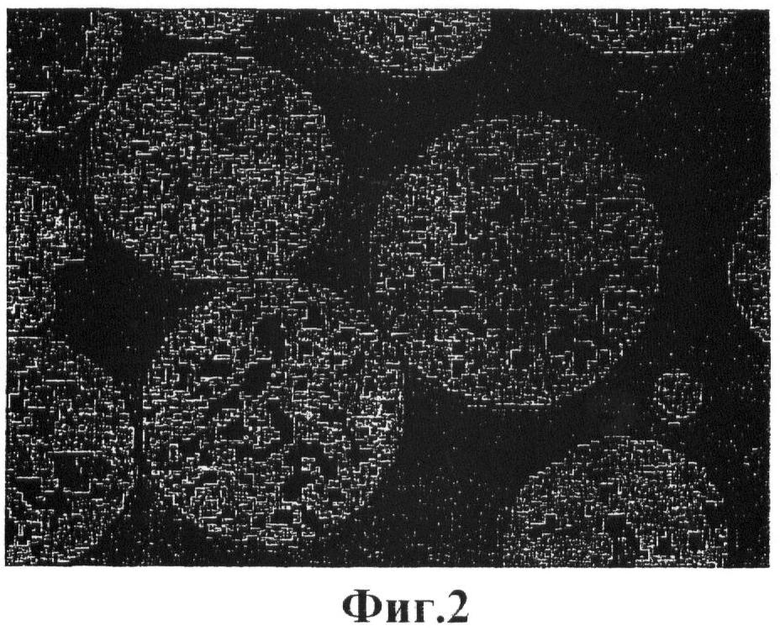

Особенно наглядно разница между имеющимся в продаже сферическим корундом и сферическими зернами корунда согласно изобретению видна при цифровой обработке снимков. Фиг.1 показывает внешний вид шлифованной поверхности обычного сферического корунда с объемом пор примерно 90%. При этом отчетливо видно, что сферический корунд является тонкостенным. Для сравнения на фиг.2 показан шлиф сферического корунда согласно изобретению с объемом пор около 40%. При этом очень хорошо видно, что поры почти равномерно распределены по всему зерну. В зависимости от условий получения объем пор для сферического корунда согласно изобретению составляет от 25 до 50%, тогда как объем пор обычно сферического корунда находится в интервале между 85 и 95%.

Особенно бросается в глаза низкая удельная поверхность плотного сферического корунда. Так, в зависимости от диаметра зерна обнаружены удельные поверхности от 0,005 до 0,05 м2/г. По сравнению с этим удельные поверхности обычного сферического корунда примерно в десять раз выше и колеблются в интервале от 0,05 до 0,5 м2/г, причем с увеличением диаметра использующихся частиц удельная поверхность уменьшается. Удельную поверхность измеряли по методу БЭТ.

Изображения на фиг.1 и 2 показывают разницу в структуре сферических зерен корунда согласно изобретению и обычного сферического корунда. Эту разницу можно подтвердить также физическими методами измерений. При этом особенно подходящим методом измерения является определение прочности зерен на разрыв по способу компании Vollstadt. Под этим способом имеется в виду управляемое компьютером испытание на прочность отдельного зерна с анализом размера и формы отдельных зерен.

Основными компонентами аппарата являются пневматическое устройство приложения усилий, прецизионный датчик усилия, шаговый электродвигатель, а также специальный микроскоп со встроенной камерой и освещением, а также дополнительная камера наблюдения. Принцип действия измерительного метода основан на том, что определенное число частиц наносится на ленточный носитель, и затем этот ленточный носитель проходит через измерительный прибор. При этом с помощью микроскопа определяются размер, форма и параметры положения частиц, которые затем переносятся в точно определенное место между сверхтвердыми штампами. Здесь на отдельные зерна действует постоянно повышающаяся сила, пока не наступает разрушение зерна. Это разрушающее усилие регистрируется и добавляется к списку уже измеренных параметров зерна.

Согласно вышеописанному способу для обычного сферического корунда с крупностью 36 было определено, что прочность зерен на разрыв составляет от 1 до 5 н, тогда как плотные зерна корунда согласно изобретению показали прочность зерен на разрыв более 20 н, предпочтительно более 40 н.

Далее изобретение будет пояснено на нескольких отобранных примерах.

Примеры 1-3

Смесь 1000 кг глинозема и соответственно 8 кг, 4 кг или 1 кг кварцевого песка плавили в крытой электродуговой печи (качающейся печи) диаметром около 1,8 м, мощностью 1,2 МВт и напряжением 172 В. Как только смесь стала полностью жидкой, печь опрокидывали и жидкий корунд выливали через носок разливочного ковша. При отливке струя расплава дробилась с помощью устройства продувки, которое, по существу, состояло из копьевидной трубы, снабженной на острие соплом и дополнительно подводом сжатого воздуха, причем сопло было направлено на плавленую струю, выход сжатого воздуха открывался и плавленая струя жидкого корунда дробилась. Используемое давление воздуха составляло 8 бар. Полученные так зерна корунда улавливались в так называемой камере продувки, дно которой было выполнено из охлаждаемой водой стальной пластины. Оттуда зерна с помощью воздуха отправлялись в охлаждающую трубу, которая примыкала к камере продувки. Затем зерна корунда транспортировались на ситовую станцию и в соответствии с их диаметром просеивались на отдельные фракции. В следующей таблице 1 приведены физические данные полученных таким путем корундовых зерен. Для сравнения приведены данные для обычного сферического корунда.

Как можно видеть из примеров таблицы 1, доля SiO2 влияет прежде всего на гранулометрический состав зерен и прочность зерен на разрыв. Чем выше доля SiO2, тем более текучим является расплав и тем мельче частицы корунда, которые получаются при распылении. Зато насыпной вес и удельная поверхность относительно не зависят от содержания SiO2. Четко видна зависимость относительного объема микропор от содержания SiO2, вследствие чего ясно проявляется также прочность зерен на разрыв.

Из таблицы 1 следует, кроме того, что насыпной вес и удельная поверхность уменьшаются с увеличением размера зерна. Бросается в глаза также влияние SiO2 на гранулометрический состав зерен.

Так, при доле SiO2 0,8% при получении плотного сферического корунда способом согласно изобретению оказывается, что более 50% зерен имеют размер от 0 до 0,5 мм.

Пример 4 (Опыт со струйной обработкой)

Интересной областью применения плотного сферического корунда является пескоструйная обработка. Чтобы испытать производительность сферического корунда, материалы из примеров 1-3 сравнивались с имеющейся в продаже обычной дробью для струйной обработки. При этом были установлены следующие условия испытаний.

Проводилась струйная обработка стальной пластины (материал: ST37) посредством 5 кг дроби с использованием 8-миллиметрового сопла при давлении 4,5 бар и угле обработки струей примерно 60° с расстояния 25 мм. Измерялись мощность обработки поверхности, образование пыли, истирание зерна, шероховатость поверхности, а также структура поверхности.

Мощность обработки поверхности характеризуется количеством дроби для струйной обработки, которое требуется, чтобы однородно обработать 1 м2 пластины из стали ST37. Это означает, что чем ниже это значение, тем меньше было израсходовано дроби и тем выше у дроби мощность обработки поверхности.

В испытании использовалась фракция гранулометрического состава от 0,5 до 1 мм. Проводилось сравнение с имеющейся в продаже дробью для струйной обработки ZIRBLAST® (31% SiО2+61% оксида циркония, фракция 425-500 мкм) и стеклянная дробь SOVITEC (фракция 425-800 мкм). Результаты испытаний сведены в таблице 2.

Таблица 2 показывает, что плотные сферические зерна корунда согласно изобретению имеют сравнимую со стеклянными зернами мощность обработки поверхности. Преимущество корундовых зерен согласно изобретению в сравнении со стеклянной дробью следует видеть в том, что при использовании корундовых зерен не образуется опасной для здоровья кварцевой пали. Хотя в сравнении с содержащими цирконий зернами корундовые зерна согласно изобретению и имеют меньшую мощность обработки поверхности при одновременно заметно большем износе, но в данном случае преимущество корундовых зерен согласно изобретению заключается прежде всего в заметно более низкой цене.

Важное преимущество плотного сферического корунда следует видеть в том, что с плотным сферическим корундом согласно изобретению достигается особая структура поверхности, которая отличается небольшими углублениями и отпечатками сфер, поэтому сферический корунд особенно подходит для чистовой обработки поверхности.

Изобретения относятся к области химии и могут быть использованы при получении корунда на основе плавленого оксида алюминия. Корунд имеет сферические зерна с диаметром зерен от 0,001 до 5 мм, максимальное содержание оксида натрия 0,5 вес.%, максимальное содержание оксида титана 0,5 вес.%, насыпной вес от 1,5 кг/л до 2,5 кг/л и удельную поверхность по БЭТ от 0,005 до 0,05 м2/г. Корунд имеет прочность зерен на разрыв ≥20 н, предпочтительно ≥40 н. Корунд получают путем расплавления глинозема с добавкой от 0,1 до 1% кварцевого песка в электродуговой печи в окислительных условиях, расплав разливают со скоростью разлива менее 100 кг/мин и плавленую струю разбивают сжатым воздухом при давлении от 3 до 10 бар. Изобретения позволяют получить корунд с плотными компактными зернами. 2 н. и 4 з.п. ф-лы, 2 ил., 2 табл.

1. Сферические зерна корунда на основе плавленого оксида алюминия с диаметром зерен от 0,001 до 5 мм, максимальным содержанием оксида натрия 0,5 вес.% и максимальным содержанием оксида титана 0,5 вес.%, отличающиеся тем, что они имеют насыпной вес от 1,5 кг/л до 2,5 кг/л.

2. Сферические зерна корунда по п.1, отличающиеся тем, что они имеют удельную поверхность по БЭТ от 0,005 до 0,05 м2/г.

3. Сферические зерна корунда по п.1 или 2, отличающиеся тем, что у них прочность зерен на разрыв (по Vollstädt) составляет ≥20 Н, предпочтительно ≥40 Н.

4. Сферические зерна корунда по п.1, отличающиеся тем, что они имеют объем пор, измеренный путем цифровой обработки изображения, менее 50%, предпочтительно менее 40%, особенно предпочтительно менее 30%.

5. Сферические зерна корунда по п.1, отличающиеся тем, что относительный объем, образованный микропорами размером менее 3 мкм, составляет у них больше 5%, предпочтительно больше 15%, в расчете на полный объем пор 30-40%.

6. Способ получения сферических зерен корунда по одному из пп.1-5, причем

a) глинозем с добавкой от 0,1 до 1%, предпочтительно от 0,2 до 0,6% (от полного веса исходных материалов) кварцевого песка расплавляют в электродуговой печи,

b) расплав разливают со скоростью разлива менее 100 кг/мин,

с) плавленую струю разбивают сжатым воздухом при давлении от 3 до 10 бар, отличающийся тем, что плавку проводят в окислительных условиях.

| ЕР 1157077 А1, 28.11.2001 | |||

| Способ получения белого электрокорунда | 1950 |

|

SU92607A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЛИНОЗЕМА | 2002 |

|

RU2205152C1 |

| US 4952389 A, 28.08.1990 | |||

| УСТРОЙСТВО ДЛЯ УПАКОВКИ КОЛБАС, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЗАПОЛНЕНИЯ ПАСТООБРАЗНЫМ НАПОЛНИТЕЛЕМ ТРУБЧАТОЙ ОБОЛОЧКИ | 2004 |

|

RU2340194C2 |

| US 1871792 A, 16.08.1932 | |||

| УСОВЕРШЕНСТВОВАННОЕ ГАРМОНИЧЕСКОЕ ПРЕОБРАЗОВАНИЕ НА ОСНОВЕ БЛОКА ПОДДИАПАЗОНОВ | 2022 |

|

RU2789688C1 |

| 1969 |

|

SU276321A1 | |

| Устройство для удаления деталей из рабочей зоны пресса | 1983 |

|

SU1107938A1 |

Авторы

Даты

2010-01-10—Публикация

2006-09-13—Подача