Изобретение относится к способу прокатки труб, в частности к способу производства шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм для хранения и транспортировки отработанного ядерного топлива, из полых биметаллических по высоте слитков-заготовок из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%.

В трубной промышленности известен способ производства шестигранных труб-заготовок для хранения и транспортировки отработанного ядерного топлива из полых слитков-заготовок, полученных электрошлаковым переплавом из низкопластичной борсодержащей стали, включающий выплавку полых слитков, их расточку и обточку до удаления раковин и следов флюса в полые слитки-заготовки, нагрев полых слитков-заготовок, их прокатку на трубопрокатной установке с пилигримовыми станами в передельные трубы-плети, отрезку пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, порезку труб-плетей на кратные трубы, которые разрезают на заготовки-краты, растачивают и обтачивают их в трубы-заготовки, которые профилируют в шестигранные трубы-заготовки размером "под ключ" 257+2,0/-3,0×6+2,0/-1,0×4300+80/-30 мм (RU №2317865, B21B 23/00, B21B 21/04, опубл. 27.02.2008).

Недостатком известного способа является повышенная величина концевых отходов (затравочных концов и пилигримовых головок), а также невозможность его использования при производстве передельных труб размером 284×11 мм из заготовок стали 04Х14Т5Р2Ф-Ш с повышенным содержанием бора 2,0-3,0 мас.%, которые имеют более низкую пластичность.

Наиболее близким по технической сущности и достигаемому результату является способ производства шестигранных труб-заготовок размером 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм для хранения и транспортировки отработанного ядерного топлива, включающий отливку электрошлаковым переплавом полых слитков из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% размером 470±5×вн.275±5×3000-3200 мм, нагрев до температуры 1040-1060°C, прокатку в передельные трубы-плети размером 290×12×25300-26700 мм с вытяжкой µ от 9,45 до 9,70, обжатием по диаметру Δ от 35,6 до 37,0% и удаление пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, разрезку труб-плетей пилой горячей резки на кратные трубы длиной 10150±50 мм и остаток, правку, разрезку кратных труб на две заготовки-крата длиной не менее 5000 мм, расточку и обточку в трубы заготовки размером 284,75+2,0/-3,0×6,0+2,0/-1,0 мм и профилировку в шестигранные трубы-заготовки заданного размера. Включающий прокатку полых слитков-заготовок в передельные трубы-плети в калибре 295 мм на дорнах, разогретых до температуры 500-550°C, путем прокатки настроечных углеродистых гильз, одевание на дорн углеродистого кольца размером 480±5×вн.280±5,0×250+10 мм, введение дорна с углеродистым кольцом в полый слиток-заготовку, разведение валков, образуя калибр, равный 300 мм, обкатывание переднего конца-затравки на длине, равной 0,8-1,0 пути отката подающего аппарата с вытяжкой µ от 7,8 до 8,1, возвращение гильзы с дорном в исходное положение, сведение валков с образованием калибра 295 мм, прокатку переднего обкатанного конца и всего полого слитка-заготовки в передельную трубу-плеть размером 290×12×25300-26700 мм. Включающий установившийся процесс прокатки передельных труб-плетей со скоростью вращения валков пилигримового стана 42-44 оборотов в минуту, а при затравке на длине, равной 1,2-1,4 пути отката подающего аппарата, снижение скорости вращения валков на 15,0-16,0%, при обкатке-докатке пилигримовцх головок на длине, равной 1,0-1,2 пути отката подающего аппарата снижение скорости вращения валков на 10,0-11,0% (RU №2470724, B21B 21/00, опубл. 27.12.2012).

Одним из основных недостатков данного прототипа, как и вышеприведенного аналога, является то, что он распространяется на производство передельных труб размером 290×12 мм и не решает технологические вопросы нагрева полых биметаллических по высоте слитков-заготовок и прокатки их в передельные трубы-плети размером 284×11×25600-29100 мм из стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%. Следующими недостатками данного способа является то, что при повышенных концевых отходах (затравочных концов и пилигримовых головок) из полых слитков-заготовок массой до 2250 кг вместо пяти кратов размером 284×11×5000-5250 мм получаем только четыре, что приводит к повышенному расходному коэффициенту борсодержащей стали, а также то, что на образование технологических отходов (пилигримовых головок, затравочных концов и механически обработанных концов труб, идущих под шкворень тянущей цепи при профилировании) расходуется борсодержащий металл, снижение производительности пилигримовой установки за счет одевания углеродистых колец на дорн, снятия использованных колец с дона и транспортировку их в короба для металлических отходов.

Задачей предложенного способа является освоение технологического процесса производства передельных труб увеличенной длины размером 284×11×25600-29100 мм из низкопластичной стали с содержанием бора от 2,0 до 3,0% на ТПУ 8-16″ с пилигримовыми станами из полых биметаллических по высоте слитков-заготовок ЭШП для передела их в шестигранные трубы-заготовки размером "под ключ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм, снижение расхода борсодержащего металла, повышение производительности пилигримовых установок, снижение массы шестигранных труб-заготовок, а следовательно, снижение их стоимости, снижение массы стеллажей при одновременном увеличении их емкости, повышение надежности стеллажей для хранения и транспортировки отработанного ядерного топлива на вновь вводимых и реконструируемых объектах атомной энергетики.

Технический результат достигается тем, что в известном способе производства шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм для хранения и транспортировки отработанного ядерного топлива, включающем отливку электрошлаковым переплавом полых биметаллических по высоте слитков из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% размером 470±5×вн.270±5×3000±25 мм, донные и усадочные части которых отлиты из пластичных углеродистых марок и образуют при прокатке передельных труб-плетей затравочные концы и пилигримовые головки, высоты которых соответственно составляют от 0,06 до 0,07 и от 0,08 до 0,10 от общей высоты полых биметаллических слитков, расточку и обточку их в полые биметаллические слитки-заготовки размером 455±5×вн.280±5×3000±25 мм, нагрев до температуры 1030-1050°C, прокатку в передельные трубы-плети размером 284×11×25600-29100 мм на дорнах 263/264 с вытяжкой µ от 9,79 до 10,98 и обжатием по диаметру Δ от 36,8 до 38,3%, удаление пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, после чего трубы-плети разрезают пилой горячей резки на трубы кратной длины и остатки, правят, кратные трубы разрезают на две заготовки-крата длиной не менее 5000 мм, растачивают и обтачивают в трубы-заготовки размером 278,7±1,8×5+1,5/-1,0 мм и профилируют в шестигранные трубы заданного размера, полые слитки-заготовки садят в один ряда на колосники методической печи в количестве 10-12 штук при температуре в третьей зоне 800-900°C и выдерживают без кантовки в течение 40-60 минут, нагревают до температуры 1030-1050°C со скоростью 1,8-2,0°C в минуту с равномерной кантовкой с 22-го по 7-е окно через 20-24 минуты на угол ≈300-310°, выдерживают в течение 50-60 минут с равномерной кантовкой с 7-го на 4-е окно через 17-20 минут, кантуют с 4-го окна на яму печи и выдают из печи с температурой центра биметаллических полых слитков-заготовок 1030-1050°C, посад следующих двух полых биметаллических по высоте слитков-заготовок производят после кантовки с колосников 2-х полых слитков-заготовок. Полые биметаллические по высоте слитки-заготовки прокатывают в передельные трубы-плети в калибре 290 мм по технологии: дорн вводят в полый биметаллический слиток-заготовку, обкатывают передний конец-затравку из пластичного углеродистого металла с увеличением подачи m полых биметаллический слитков-заготовок в очаг деформации от 0 до 18 мм, установившийся процесс прокатки полых биметаллических слитков-заготовок из стали 04Х14Т5Р2Ф-Ш производят с подачей слитков-заготовок - передельных труб m=12-14 мм, а обкатку пилигримовых головок из пластичных углеродистых марок стали производят с подачей m=18-20 мм, биметаллические трубы-плети пилой горячей резки разрезают на длины, размеры которых определяют из выражений L1=L+(L1+Δ1), L2=2×L, L3=L1+Δ2, где L1, L2 и L3 - длины передельных труб поле порезки пилой горячей резки труб-плетей, мм; L=5100-6000 - длины передельных труб из стали марки 04Х14Т5Р2Ф-Ш под профилирование для получения годных шестигранных труб-заготовок длиной 4300+80/-30, мм; L1=5300-6000 - длины передельных труб из стали марки 04Х14Т5Р2Ф-Ш со стороны затравочных концов и пилигриммовых головок труб-плетей под профилирование для получения годных шестигранных труб-заготовок длиной 4300+80/-30, мм; Δ1=600-700 - длины передельных труб из пластичных углеродистых сталей с затравочных концов для сверления отверстий под шкворень тянущей цепи и технологической обрези после профилирования, мм; Δ2=700-800 - длины передельных труб из пластичных углеродистых сталей со стороны пилигримовых головок для сверления отверстий под шкворень тянущей цепи и технологической обрези после профилировании, мм.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм для хранения и транспортировки отработанного ядерного топлива отличается от известного тем, что производят отливку полых биметаллических по высоте слитков из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% размером 470±5×вн.270±5×3000±25 мм, донные и усадочные части которых отлиты из пластичных углеродистых марок и образуют при прокатке передельных труб-плетей затравочные концы и пилигримовые головки, высоты которых соответственно составляют от 0,06 до 0,07 и от 0,08 до 0,10 от общей высоты полых биметаллических слитков, расточку и обточку их в полые биметаллические слитки-заготовки размером 455±5×вн.280±5×3000±25 мм, нагрев до температуры 1030-1050°C, прокатку в передельные трубы-плети размером 284×11×25600-29100 мм на дорнах 263/264 с вытяжкой µ от 9,79 до 10,98 и обжатием по диаметру Δ от 36,8 до 38,3%, удаление пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, после чего трубы-плети разрезают пилой горячей резки на трубы кратной длины и остатки, правят, кратные трубы разрезают на две заготовки-крата длиной не менее 5000 мм, растачивают и обтачивают в трубы-заготовки размером 278,7±1,8×5+1,5/-1,0 мм и профилируют в шестигранные трубы заданного размера, полые слитки-заготовки садят в один ряда на колосники методической печи в количестве 10-12 штук при температуре в третьей зоне 800-900°C и выдерживают без кантовки в течение 40-60 минут, нагревают до температуры 1030-1050°C со скоростью 1,8-2,0°C в минуту с равномерной кантовкой с 22-го по 7-е окно через 20-24 минуты на угол ≈300-310°, выдерживают в течение 50-60 минут с равномерной кантовкой с 7-го на 4-е окно через 17-20 минут, кантуют с 4-го окна на яму печи и выдают из печи с температурой центра биметаллических полых слитков-заготовок 1030-1050°C, посад следующих двух полых биметаллических по высоте слитков-заготовок производят после кантовки с колосников 2-х полых слитков-заготовок. Полые биметаллические по высоте слитки-заготовки прокатывают в передельные трубы-плети в калибре 290 мм по технологии: дорн вводят в полый биметаллический слиток-заготовку, обкатывают передний конец-затравку из пластичного углеродистого металла с увеличением подачи m полых биметаллический слитков-заготовок в очаг деформации от 0 до 18 мм, установившийся процесс прокатки полых биметаллических слитков-заготовок из стали 04Х14Т5Р2Ф-Ш производят с подачей слитков-заготовок - передельных труб m=12-14 мм, а обкатку пилигримовых головок из пластичных углеродистых марок стали производят с подачей m=18-20 мм, биметаллические трубы-плети пилой горячей резки разрезают на длины, размеры которых определяют из выражений L1=L+(L1+Δ1), L2=2×L, L3=L1+Δ2, где L1, L2 и L3 - длины передельных труб поле порезки пилой горячей резки труб-плетей, мм; L=5100-6000 - длины передельных труб из стали марки 04Х14Т5Р2Ф-Ш под профилирование для получения годных шестигранных труб-заготовок длиной 4300+80/-30, мм; L1=5300-6000 - длины передельных труб из стали марки 04Х14Т5Р2Ф-Ш со стороны затравочных концов и пилигиммовых головок труб-плетей под профилирование для получения годных шестигранных труб-заготовок длиной 4300+80/-30, мм; Δ1=600-700 - длины передельных труб из пластичных углеродистых сталей с затравочных концов для сверления отверстий под шкворень тянущей цепи и технологической обрези после профилирования, мм; Δ2=700-800 - длины передельных труб из пластичных углеродистых сталей со стороны пилигримовых головок для сверления отверстий под шкворень тянущей цепи и технологической обрези после профилировании, мм. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа, не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности " изобретательский уровень".

Реализация способа по изобретению представлена следующим примером.

В производство были заданы 10 полых биметаллических по высоте слитков-заготовок (5 плавок) ЭШП стали марки 04Х14Т5Р2Ф-Ш поставки ОАО "ЗМЗ" с содержанием бора от 2,62 до 2,75. Полые биметаллические по высоте слитки-заготовки ЭШП были поделены на две части с равным содержанием бора.

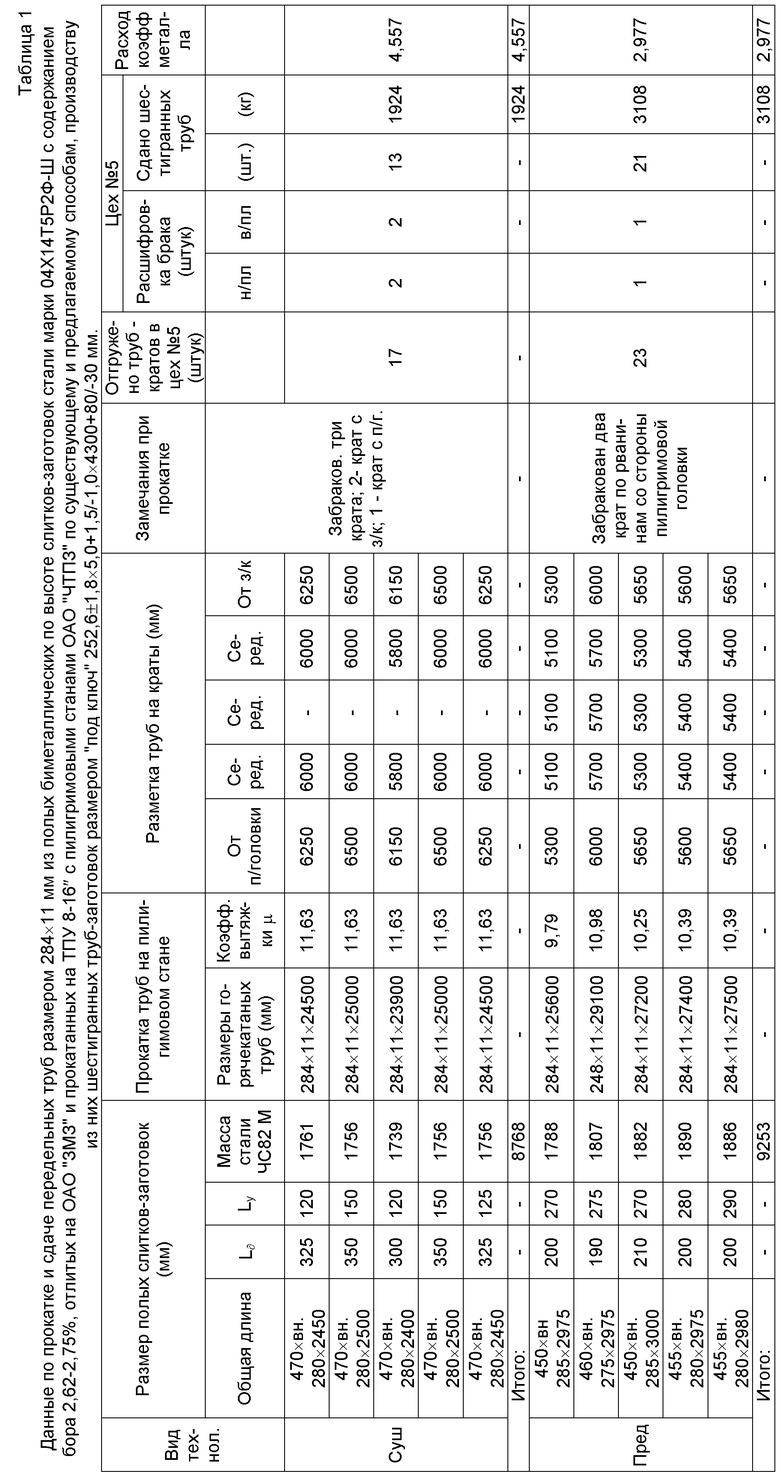

Пять биметаллических слитков-заготовок размером 470×вн.280×2400-2500 мм были изготовлены и прокатаны по существующей технологии. Высота (длина L∂) приплавленного углеродистого металла к донной части полых биметаллических слитков-заготовок составила от 300 до 350 мм, а высота (длина Ly) приставленного углеродистого металла к усадочной части составила от 120 до 150 мм. Пять полых биметаллических по высоте слитков-заготовок ЭШП общей массой стали 04Х14Т5Р2Ф-Ш - 8,768 т металла были нагреты до температуры 1050-1060°C и прокатаны на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 284×11-23900-25000 мм с коэффициентом вытяжки µ=11,63 и обжатием по диаметру Δ=38,9%. Каждая передельная труба-плеть была размечена на четыре трубы-крата длиной 5800-6500 мм. Со стороны затравочных концов и пилигримовых головок были оставлены углеродистые концы длиной от 600 до 700 мм в зависимости от общей длины переделных труб-кратов. В процессе предварительной приемки три трубы-крата были забракованы по рванинам - дефекты проката: два крата со стороны затравочных концов, а третий крат со стороны пилигримовой головки. В цех №5 на механическую обработку-расточку, обточку и теплое профилирование было отгружено 17 кратов, из которых в процессе механической обработки были забракованы еще четыре крата: два по наружным пленам и рванинам, а два по внутренним пленам и мелким рванинам. Спрофилированы и приняты годными 13 шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5,0+1,5/-1,0×4300+80/-30 мм общей массой 1,924 т. Средний расходный коэффициент металла стали 04Х14Т5Р2Ф-Ш по шестигранным трубам-заготовкам данной партии составил 4,557.

Пять полых биметаллических по высоте слитков ЭШП с содержанием бора от 2,62 до 2,75%, были отлиты, обточены и расточены в полые биметаллические по высоте слитки-заготовки общей массой стали 04Х14Т5Р2Ф-Ш - 9,253 т, нагреты и прокатаны в передельные трубы размером 284×11×25600-29100 мм в соответствии с пп.1-5 формулы изобретения. Каждая передельная труба-плеть была размечена на пять труб-кратов длиной 5100-6000 мм. Со стороны затравочных концов и пилигримовых головок были оставлены углеродистые концы длиной от 600 до 800 мм в зависимости от общей длины переделных труб-кратов. В процессе предварительной приемки две трубы-крата была забракована по рванинам со стороны пилигримовых головок - дефект проката. В цех №5 на механическую обработку-расточку, обточку и теплое профилирование были отгружены 23 крата, из которых в процессе механической обработки были забракованы два крата: один крат по наружной плене, а второй по внутренней плене. Спрофилированы и приняты годными 21 шестигранная труба-заготовка размером "под ключ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм, общей массой 3,108 т. Средний расходный коэффициент металла по стали 04Х14Т5Р2Ф-Ш на шестигранных трубах-заготовках данной партии составил 2,977.

Данные по прокатке и сдаче передельных труб размером 284×11 мм из полых биметаллических по высоте слитков-заготовок стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,62 до 2,75%, отлитых на ОАО "ЗМЗ" и прокатанных на ТПУ 8-16″ с пилигримовыми станами ОАО "ЧТПЗ" по существующему и предлагаемому способам, и производству из них шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5,0+1,5/-1,0×4300+80/-30 мм приведены в таблице.

Из таблицы видно, что прокатку передельных труб размером 284×11 мм по существующей технологии производили из полых биметаллических слитков-заготовок размером 470×вн.280×2400-2500 мм, отлитых с приплавлением мягкого железа (сталь 10) к донным концам от 300 до 350 мм, а к усадочным от 120 до 150 мм, которые были нагреты до температуры 1050-1060°C. Прокатку передельных труб размером 284×11 мм производили с вытяжкой µ=11,63 и обжатием по диаметру 38,9%. При удалении технологических отходов - пилигримовых головок и затравочных концов, оставляли участки труб из пластичных углеродистых марок стали длиной 600-700 мм. Порезку труб-плетей производили на две трубы равной длины или кратные длине передельной заготовке, теплую правку передельных труб в шестивалковой правильной машине производили концами из пластичных углеродистых марок стали, сверление отверстий для тянущей цепи под теплое профилирование производили на участках труб-заготовок из пластичных углеродистых марок стали, а удаление концов труб-заготовок из пластичных углеродистых марок стали производили перед термической обработкой с выполнением всех последующих операций по технологическому процессу. В результате из 5 передельных труб-плетей размером 284×11×23900-25000 мм на двух с затравочных концов были продольные рванины длиной 1500-1700 мм, а на одном со стороны пилигоимовой головки рванины на длине 1250 и 1800 мм, что привело к потере 3 кратов по длине. В цех №5 было отгружено 17 кратов. В процессе передела (расточки и обточки) было забраковано 4 крата: из них 2 крата по наружным пленам и мелким трещинам, а 2 крата по внутренним пленам, выводящих толщину стенки за пределы минусового поля допуска 4,0 мм. Расходный коэффициент по стали 04Х14Т5РЗФ-Ш (отношение массы заданного металла в производство к массе сданные шестигранных труб-заготовок) по передельным трубам данной партии составил 4,557. По предлагаемой технологии в производство было задано 5 полых биметаллических по высоте слитков-заготовок размером 450-460×вн.275-285×2950-3000 мм, с приплавлением мягкого железа к донной части полого слитка-заготовки высотой 190-210 мм, к усадочной части высотой 275-290 мм, которые были нагреты до температуры 1030-1040°C и прокатаны донными концами вперед в передельные трубы размером 284×11×25600-29100 мм. Прокатку передельных труб производили в соответствии с пп.1-5 формулы изобретения. В результате из 5-ти передельных труб-плетей размером 284×11×25600-29100 мм было получено 25 труб-кратов длиной 5100-6000 мм, большие длины которых были со стороны пилигримовых головок и затравочных концов, т.е. с углеродистыми концами. Из 25 труб-кратов на двух со стороны пилигримовых головок на трубах из стали марки 04Х14Т5Р2Ф-Ш были поперечные рванины на длине 800 и 1300 мм, что привело к потере - браку двух кратов по длине. В цех №5 было отгружено 23 крата. В процессе передела (расточки и обточки) было забраковано 2 крата: из них 1 крат по наружным пленам, а второй крат по внутренним пленам, выводящих толщину стенки за пределы минусового поля допуска 4,0 мм. Расходный коэффициент металла по стали марки 04Х14Т5Р2Ф-Ш на шестигранных трубах данной партии составил 2,977, т.е. на каждой тонне шестигранных труб-заготовок получена экономия металла в количестве 1580 кг.

Таким образом, по предлагаемому способу при производстве опытно-промышленной партии передельных труб размером 284×11 мм на трубопрокатных установках с пилигримовыми станами из биметаллических по высоте слитков-заготовок размером 450-460×вн.275-285×2975-3000 мм из низкопластичной стали с содержанием бора 2,62-2,75% (04Х14Т5Р2Ф-Ш) получено снижение расходного коэффициента металла по стали 04Х14Т5РЗФ-Ш при переделе полый биметаллический по высоте слиток-заготовка - передельная труба-заготовка - шестигранная труба-заготовка на 1580 кг на каждой тонне шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5,0+1,5*-1,0×4300+80/-30 мм.

Использование предлагаемого способа производства шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм для хранения и транспортировки отработанного ядерного топлива из полых биметаллических по высоте слитков-заготовок ЭШП из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% и прокатки из них на трубопрокатных установках с пилигримовыми станами передельных труб размером 284×11 мм под механическую обработку - обточку и расточку в трубы размером 278,7±1,8×5,0+1,5/-1 мм мм, теплого профилирования в шестигранные трубы-заготовки заданного размера позволит освоить производство нового размера биметаллических по высоте полых слитков-заготовок и производство из них нового размера шестигранных труб-заготовок, снизить расход металла из дорогостоящей стали за счет использования оптимальных размеров полых биметаллических по высоте слитков-заготовок с приплавлением к донным и усадочным концам надставок из мягкого железа для снижения дефектов на концевых участках передельных труб и частичное использования их для технологических отходов при теплом профилировании, снизить стоимость товарных шестигранных труб и повысить надежность стеллажей для хранения отработанного ядерного топлива на вновь вводимых и реконструируемых объектах атомной энергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 284×11 мм ИЗ СПЛОШНЫХ СЛИТКОВ-ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 252,6×5,0+1,5/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2547363C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 255±2,0×5,0+1,5/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2557383C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 252,6±1,8×5,0+1,5/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2557388C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 255×5+1,5/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2547613C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 252,6×5+1,5/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2542054C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 255×5+1,5/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2547055C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290×12 мм ИЗ СПЛОШНЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНОЙ СТАЛИ МАРКИ 04×14T5P2"Ф-Ш" | 2011 |

|

RU2470725C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290×12 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5 % ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ СТЕЛЛАЖЕЙ БАССЕЙНОВ ВЫДЕРЖКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА НА АЭС | 2013 |

|

RU2550032C2 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ -ЗАГОТОВОК РАЗМЕРОМ 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2470726C1 |

Изобретение относится к металлургии. Способ включает отливку электрошлаковым переплавом полых слитков из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% размером 470±5×вн.270±5×3000±25 мм. Донные и усадочные части слитков высотой соответственно 0,06-0,07 и 0,08-0,10 от общей высоты слитков отлиты из пластичных углеродистых марок и образуют при прокатке передельных труб затравочные концы и пилигримовые головки. Полые слитки растачивают и обтачивают в полые слитки-заготовки размером 455±5×вн.280±5×3000±25 мм, нагревают до температуры 1030-1050°C и прокатывают в передельные трубы-плети на дорнах 263/264 с вытяжкой µ от 9,79 до 10,98 и обжатием по диаметру Δ от 36,8 до 38,3%. Удаляют пилигримовые головки и затравочные концы, разрезают на трубы кратной длины, а затем на две заготовки-краты длиной не менее 5000 мм. Растачивают и обтачивают заготовки-краты в трубы-заготовки размером 278,7±1,8×5+1,5/-1,0 мм и профилируют в шестигранные трубы размером «под ключ» 252,6±1,8×1,5/-1,0×4300+80/-30 мм. Обеспечивается снижение расхода стали 04Х14Т5Р2Ф-Ш. 4 з.п. ф-лы, 1 табл.

1. Способ производства шестигранных труб-заготовок размером "под ключ" 252,6±1,8×5+1,5/-1,0×4300+80/-30 мм для хранения и транспортировки отработанного ядерного топлива, включающий отливку электрошлаковым переплавом полых слитков из низкопластичной стали 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0% размером 470±5×вн.270±5×3000±25 мм, донные и усадочные части которых отлиты из пластичных углеродистых марок и образуют при прокатке передельных труб-плетей затравочные концы и пилигримовые головки, высоты которых соответственно составляют от 0,06 до 0,07 и от 0,08 до 0,10 от общей высоты полых слитков, расточку и обточку их в полые слитки-заготовки размером 455±5×вн.280±5×3000±25 мм, нагрев до температуры 1030-1050°C, прокатку в передельные трубы-плети размером 284×11×25600-29100 мм на дорнах 263/264 с вытяжкой µ от 9,79 до 10,98 и обжатием по диаметру Δ от 36,8 до 38,3%, удаление пилой горячей резки технологических отходов - пилигримовых головок и затравочных концов, после чего трубы-плети разрезают пилой горячей резки на трубы кратной длины и остатки, правят, кратные трубы разрезают на две заготовки-крата длиной не менее 5000 мм, растачивают и обтачивают в трубы-заготовки размером 278,1±1,8×5+1,5/-1,0 мм и профилируют в шестигранные трубы заданного размера.

2. Способ по п.1, отличающийся тем, что полые слитки-заготовки садят в один ряда на колосники методической печи в количестве 10-12 штук при температуре в третьей зоне 800-900°C и выдерживают без кантовки в течение 40-60 минут, нагревают до температуры 1030-1050°C со скоростью 1,8-2,0°C в минуту с равномерной кантовкой с 22-го по 7-е окно через 20-24 минуты на угол 300-310°, выдерживают в течение 50-60 минут с равномерной кантовкой с 7-го на 4-е окно через 17-20 минут, кантуют с 4-го окна на яму печи и выдают из печи с температурой центра биметаллических полых слитков-заготовок 1030-1050°C.

3. Способ по п.2, отличающийся тем, что посад следующих двух полых слитков-заготовок производят после кантовки с колосников 2-х полых слитков-заготовок.

4. Способ по п.1, отличающийся тем, что полые слитки-заготовки прокатывают в передельные трубы-плети в калибре 290 мм по технологии: дорн вводят в полый слиток-заготовку, обкатывают передний конец-затравку из пластичного углеродистого металла с увеличением подачи m полых слитков-заготовок в очаг деформации от 0 до 18 мм, установившийся процесс прокатки полых слитков-заготовок из стали 04Х14Т5Р2Ф-Ш производят с подачей слитков-заготовок - передельных труб m=12-14 мм, а обкатку пилигримовых головок из пластичных углеродистых марок стали производят с подачей m=18-20 мм.

5. Способ по п.1, отличающийся тем, что трубы-плети пилой горячей резки разрезают на длины, размеры которых определяют из выражений

L1=L+(L1+Δ1),

L2=2×L,

L3=L1+Δ2

где L1, L2 и L3 - длины передельных труб поле порезки пилой горячей резки труб-плетей, мм;

L=5100-6000 - длины передельных труб из стали марки 04Х14Т5Р2Ф-Ш под профилирование для получения годных шестигранных труб-заготовок длиной 4300+80/-30, мм;

L1=5300-6000 - длины передельных труб из стали марки 04Х14Т5Р2Ф-Ш со стороны затравочных концов и пилигримовых головок труб-плетей под профилирование для получения годных шестигранных труб-заготовок длиной 4300+80/-30, мм;

Δ1=600-700 - длины передельных труб из пластичных углеродистых сталей с затравочных концов для сверления отверстий под шкворень тянущей цепи и технологической обрези после профилирования, мм;

Δ2=700-800 - длины передельных труб из пластичных углеродистых сталей со стороны пилигримовых головок для сверления отверстий под шкворень тянущей цепи и технологической обрези после профилирования, мм.

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2470724C1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2317864C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм | 2011 |

|

RU2470723C1 |

| US 4641513A, 10.02.1987 | |||

Авторы

Даты

2015-04-10—Публикация

2013-12-09—Подача