Изобретение относится к способам получения йодида таллия особой чистоты и может быть использовано при производстве йодида таллия из сырья с большим содержанием примесей.

Наиболее распространенным способом получения йодида таллия является способ осаждения из водных растворов хорошо растворимых солей таллия. Исходный раствор (30 г/л талия) готовится растворением таллия в соответствующей кислоте. В качестве осадителя используются растворы кислот НС1, HBr и растворы галогенидов щелочных металлов [Т.И. Дарвойк, Е.Г. Морозов и др. Важнейшие соединения таллия. Свойства, получение, применение. - Ставрополь: ОАО «Люминофор», 1997, с. 146-147]. Основным недостатком способа является то, что примеси, содержащиеся в металле и в реактивах (в том числе в воде), загрязняют йодид таллия, кроме того, осадок йодида таллия содержит анионные примеси (нитраты и сульфаты).

Известен также способ синтеза йодида таллия особой чистоты из элементов путем сплавления таллия и йода в вакууме [Господинов Г.Г., Ойкова Т.Г. Синтез монойодида таллия «особой чистоты»// Ж. Прик. хим., 1981, т.54, № 7, с. 1579-1580]. Синтез проводят в вакуумированных и запаянных ампулах из стекла «Разотерм» (диаметр 14 мм, длина 220 мм, загрузка таллия 30 г) в трубчатой двухзонной печи. Ампулу с материалом вакуумируют до остаточного давления 10-4-10-5 мм рт.ст., охлаждая ее при этом смесью льда и соли. Для синтеза используют таллий класса А и йод марки «чда», 100%-ный выход йодида таллия получают при температуре 450°С, 5%-ном избытке металла и длительности процесса 2 ч. Полученный йодид таллия отделяют от избытка металла сублимацией в той же ампуле. Для этой цели печь устанавливают в наклонном положении и переключают на работу в двух зонах (400°С и 150°С). Йодид таллия и примеси в виде йодидов

сублимируются в холодную зону печи и в зависимости от давления осаждаются на стенках ампулы в холодной зоне. Избыток таллия остается в ампуле в виде расплава. По данным спектрального анализа наиболее близка к зоне сублимации фракция йодида таллия, которая имела суммарное содержание примесей менее 1·10-4 мас.%. Несмотря на ряд существенных достоинств, таких как: внешняя простота технологического процесса, отсутствие химического передела, минимальное количество жидких отходов, этот процесс имеет ряд серьезных недостатков: высокую аварийную опасность в случае разгерметизации ампулы, а главный недостаток этого способа - в качестве сырья используется чистый металлический таллий.

Наиболее близким по технической сути и результату, до предполагаемого изобретения, является способ производства йодида таллия особой чистоты сферической формы с таллия сырца [патент JP2000016813]. Таллий сырец растворяют в азотной или серной кислоте или их смеси, рН этого раствора доводят до величины не менее 0,5, а концентрацию растворенного в нем кислорода до величины не более содержания 50 частей на миллион. В полученный раствор добавляют металлический таллий, в результате реакции замещения металлы-примеси выпадают в осадок, их отделяют. В полученный раствор добавляется йодид и выделяется йодид таллия особой чистоты, который имеет содержание свинца не более 1,0 части на миллион. Далее йодид таллия особой чистоты нагревают, плавят и гранулируют (капают) в инертной атмосфере, получая йодид таллия особой чистоты сферической формы. Несмотря на то, что данный метод позволяет получить из отходов продукт квалификации особой чистоты, он имеет ряд существенных недостатков: большое количество жидких отходов, большие потери йодида таллия, высокие требования к качеству используемых реактивов, воды, используются прекурсоры - серная или азотная кислоты.

Задачей заявляемого способа является получение йодида таллия особой чистоты из сырья с большим содержанием примесей, которое содержит в своем составе йодид таллия и является отходами производства щелочно-галоидных монокристаллов, или йодида таллия с большим содержанием примесей через тетрайодоталат натрия - растворимое соединение, имеющее формулу Na(TlI4).

Отходы производства щелочно-галоидных монокристаллов, которые содержат в своем составе йодид таллия, или йодид таллия с большим содержанием примесей предварительно очищают от нерастворимых механических включений и растворимых примесей промывкой на сите с ячейкой не более 50 мкм. При этом мелкие кристаллы йодида таллия проходят через сито, нерастворимые включения остаются на сите, а растворимые примеси переходят в раствор. Осадок йодида таллия фильтруют на нутч-фильтре, промывают, затем осадок растворяют в растворе йода, в водном растворе натрия йодистого и получают тетрайодоталат натрия - растворимое соединение, имеющее формулу Na(TlI4), по реакции:

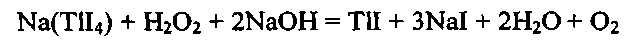

На второй стадии после проведения фильтрации раствора из него осаждают йодид таллия по реакции:

Заключительная очистка йодида таллия от растворимых примесей выполняется обработкой осадка йодида таллия ионообменными смолами.

Таким образом, комбинация этих процессов растворения, фильтрации, осаждения и обработки ионообменными смолами позволила получить таллий йодистый особой чистоты. Данный способ имеет преимущества: простота - всего два химических передела; малое количество отходов - натрий йодистый, который образуется, и промывные воды собирают в сборнике и по мере накопления направляют на производство йода по уже действующей технологии.

Заявляемый способ характеризуется как известными признаками:

- растворение и осаждение примесей;

- йодид таллия особой чистоты нагревают, плавят и гранулируют в инертной атмосфере;

так и новыми признаками:

- получение йодида таллия особой чистоты из сырья с большим содержанием примесей;

- получение йодида таллия особой чистоты в две стадии: на первой стадии после предварительной очистки от нерастворимых механических включений и растворимых примесей, осадок йодида таллия растворяют в растворе йода в водном растворе натрия йодистого и получают раствор тетрайодоталата натрия; на второй стадии после проведения очистки раствора его нагревают до 50°С и при интенсивном перемешивании дозируют в него раствор гидроперекиси натрия и осаждают йодид таллия, заключительное очищение йодида таллия от растворимых примесей выполняется обработкой осадка йодида талия ионообменными смолами.

Заявляемый способ осуществляют следующим образом.

Отходы производства щелочно-галоидных монокристаллов, содержащие в своем составе йодид таллия загружают в промыватель и начинают промывание, подавая в промыватель тонкой струей нагретую до 40°С дистиллированную воду. При промывке йодид таллия проходит вместе с водой через фильтровальную ткань и собирается в сборнике. Отмытый от твердых включений йодид таллия из сборника подают в нутч-фильтр, где его дополнительно промывают дистиллятом, нагретым до 70-80°С, и просушивают воздухом. Промывные воды собирают в сборнике и по мере накопления направляют на производство йода. Промытый и подсушенный йодид таллия выгружают на листы и сушат в вакуумной сушилке. Высушенный йодид таллия накапливают в сборнике.

В реакторе растворяют йод в водном растворе йодида натрия. Для этого в реактор загружают при постоянном перемешивании дистиллят, йодид натрия квалификации не ниже «чда» и йод сублимированный квалификации не ниже «ч». Ингредиенты перемешивают до полного растворения йода.

Йодид талия из сборника засыпают в реактор приготовления раствора тетрайодоталата натрия, в него же заливают дистиллированную воду и затем

при интенсивном перемешивании дозируют раствор йода в водном растворе натрия йодистого. Процесс проводят при температуре раствора 25-30°С, для чего раствор подогревают через рубашку горячей водой. Окончание процесса растворения определяют визуально по изменению цвета раствора. После проведения растворения полученную реакционную массу отстаивают в течение 10-12 ч. Затем раствор, содержащий тетрайодоталат натрия, декантируют в сборник, раствор отстаивается, и через патронный фильтр сливают в сборник. Осадок из реактора через донный вентиль выгружают на нутч-фильтр. Фильтрацию проводят под разрежением. Фильтрат собирают в сборник и после накопления перерабатывают в йодид таллия особой чистоты отдельно от основного количества раствора тетрайодоталата натрия по той же схеме. Осадок с нутч-фильтра, содержащего нерастворимые йодсодержащие примеси, выгружают в сборник-накопитель и по мере накопления направляют на производство йода.

В реакторе готовят раствор гидроперекиси натрия с обесхлоренной натриевой щелочи марки не ниже «ч», дистиллированной воды и перекиси водорода квалификации не ниже «чда».

Раствор тетрайодоталата натрия заливают в реактор получения йодида таллия особой чистоты и нагревают до 50°С. После этого при интенсивном перемешивании начинают дозировку в реактор раствора гидроперекиси натрия. Реакцию проводят до полного осветления раствора. После этого раствор декантируют в сборник, а осадок йодида таллия через донный вентиль выгружают на нутч-фильтр и промывают нагретой до 70-80°С деионизированной водой, просушивают на воздухе и выгружают в сборник-накопитель. Декантованый раствор и фильтрат собирают в сборнике, а затем направляют на производство йода. Процесс фильтрации проводят под разрежением.

Промытый йодид таллия далее подвергается дополнительной очистке с помощью ионообменных смол. Йодид талия загружают в промыватель, туда же загружают деионизированную воду, анионит АВ-17-8чс в йод-форме и катионит КУ-2-8 чс в Η-форме. Перемешивание продолжается 10 часов. После этого полученная суспензия йодида таллия в воде отделяется от ионообменных смол в промывателе. Отфильтрованные смолы используют для очистки еще 3 порций йодида таллия, после чего направляют на регенерацию. Промывные воды декантируют, собирают в сборнике и направляют на производство йода.

Очищенный йодид таллия выгружают в нутч-фильтр, промывают деионизированной водой, нагретой до 70-80°С, просушивают на воздухе, после чего выгружают на листы и сушат в вакуумной сушилке. Высушенный йодид таллия фасуют в стеклянные банки и отправляют на узел гранулирования.

Узел гранулирования состоит из двух печей (нестандартизированные аппараты, температура нагрева до 600°С) и переменных плавильных ампул (нестандартизированные изделия из сплава ниобия с танталом).

Йодид таллия после сушки загружают в ампулу. Ампулу устанавливают в печь. Затем ампулу вакуумируют, после чего заполняют аргоном. Температуру в печи поднимают до 500-510°С и поддерживают ее в течение всего процесса гранулирования. Расплавленный йодид таллия через калиброванное отверстие в днище ампулы сливают в приемную емкость, заполненную дистиллированной водой. Охлажденный продукт представляет собой гранулы диаметром 1-3 мм. Приемную емкость устанавливают на весы - это позволяет вести непрерывный контроль скорости процесса гранулирования.

Полученные гранулы отделяют на нутч-фильтре от воды, выгружают на листы и сушат в вакуумной сушилке. Высушенные гранулы фасуют в банки из темного стекла.

Сдувки аргона содержащие пылевидный йодид таллия фильтруют через патронный фильтр и далее направляются в скруббер очистки газовых выбросов. Собранный в фильтре йодид таллия по мере накопления направляется на растворение.

Таким образом, заявляемый способ, включающий комбинацию процессов растворения, фильтрации и осаждения, проводят в две стадии: на первой стадии сырье с большим содержанием примесей, содержащих в своем составе йодид таллия предварительно очищают от нерастворимых механических включений, осадок йодида таллия фильтруют на нутч-фильтре, промывают, полученный осадок растворяют в растворе йода в водном растворе натрия йодистого с получением тетрайодоталата натрия; на второй стадии после проведения очистки раствора его нагревают до 50°С и при интенсивном перемешивании дозируют раствор гидроперекиси натрия и осаждают йодид таллия, заключительная очистка йодида таллия от растворимых примесей выполняется обработкой осадка йодида таллия ионообменными смолами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЙОД-ЙОДИДНОЙ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2702250C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОЙ ВОДЫ ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ В ПРОИЗВОДСТВЕ БАЛЛИСТИТНОГО ПОРОХА | 2007 |

|

RU2339584C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДИДА КАЛИЯ | 2002 |

|

RU2210532C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЙОДА ИЗ ПРИРОДНОГО ЙОДСОДЕРЖАЩЕГО РАСТВОРА И ЙОДНЫЙ ПРЕПАРАТ | 2001 |

|

RU2194021C1 |

| Способ получения фармацевтической субстанции на основе йопромида | 2017 |

|

RU2655693C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ ИЗ ЙОДИДОВ НАТРИЯ ИЛИ ЦЕЗИЯ ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2363777C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КАРБОНИЛИРУЮЩЕГО КАТАЛИЗАТОРНОГО РАСТВОРА ПУТЕМ УДАЛЕНИЯ МЕТАЛЛОВ КОРРОЗИИ | 1996 |

|

RU2156656C2 |

| Способ получения фармацевтической субстанции на основе йогексола | 2017 |

|

RU2655619C1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДАТА И ЙОДИДА КАЛИЯ | 2005 |

|

RU2305066C2 |

Способ получения йодида таллия из сырья с большим содержанием примесей может быть использован для производства йодида таллия особой чистоты.

Способ позволяет использовать в качестве сырья отходы производства, содержащие в своем составе йодид таллия или йодид таллия с большим содержанием примесей. Способ гарантирует качество продукта особой чистоты.

Сущность изобретения: получение йодида таллия особой чистоты осуществляют в две стадии: на первой стадии получают раствор тетрайодоталата натрия; на второй стадии после проведения фильтрации раствора в него дозируют раствор гидроперекиси натрия и осаждают йодид таллия, заключительную очистку йодида таллия от растворимых примесей выполняют обработкой осадка йодида таллия ионообменными смолами.

Способ получения йодида таллия особой частоты из сырья с большим содержанием примесей, которые содержат в своем составе йодид таллия и являются отходами производства щелочногалоидных монокристаллов, отличающийся тем, что йодид таллия получают в две стадии: на первой стадии проводят предварительную очистку сырья от нерастворимых механических включений и растворимых примесей, полученный осадок йодида таллия растворяют в водном растворе йода и йодистого натрия и получают раствор тетрайодоталата натрия; на второй стадии проводят очистку полученного раствора, его нагревают до 50оС и при интенсивном перемешивании дозируют раствор гидроперекиси натрия и осаждают йодид таллия, а заключительную очистку йодида таллия от растворимых примесей выполняют обработкой осадка йодида таллия ионообменными смолами.

Авторы

Даты

2015-02-10—Публикация

2014-09-08—Подача