УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение касается устройства для удаления поверхностных веществ катализатора с катализатора.

Описание предшествующего уровня техники

Реакция в кипящем (псевдоожиженном) слое применяется для большого числа реакций, так как реакция в кипящем слое имеет такую хорошую управляемость, что вовлеченный катализатор может извлекаться и пополняться даже во время работы, и, кроме того, температурный градиент внутри реактора меньше, а эффективность удаления тепла выше по сравнению с неподвижным слоем. Например, соответствующий нитрил получили аммоксидированием алкена в реакторе с кипящим слоем, и с целью достижения эффективного протекания реакции в кипящем слое были также изучены различные реакционные условия в реакции с кипящим слоем.

С другой стороны, физические условия, требуемые для катализатора в реакции в кипящем слое, включают в себя высокую текучесть и высокую устойчивость к истиранию. Японский выложенный патент № 2007-216212 описывает тот факт, что, когда выделившиеся вещества и/или приставшие вещества присутствуют на поверхности катализатора, текучесть ухудшается, а также тот факт, что, когда выделившиеся вещества и/или приставшие вещества присутствуют в количестве 2% масс. или больше в расчете на массу катализатора, текучесть нарушается, и реакция нестабильна.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как описано в японском выложенном патенте № 2007-216212, когда выделившиеся вещества и/или приставшие вещества присутствуют на поверхности катализатора, текучесть катализатора ухудшается, и поэтому предпочтительно удалять эти вещества с поверхности катализатора заблаговременно до реакции в кипящем слое. Когда выделившиеся вещества и/или приставшие вещества на поверхности катализатора удаляют согласно способу, описанному в японском выложенном патенте № 2007-216212, такое небольшое количество катализатора, как количество, используемое в исследованиях, может обрабатываться без проблем; однако способ согласно японскому выложенному патенту № 2007-216212 неэффективен для обработки катализаторов в промышленно применяемых количествах.

Ввиду вышеописанных обстоятельств, целью настоящего изобретения является обеспечить устройство для эффективного удаления выделившихся веществ и/или приставших веществ (поверхностных веществ катализатора) на поверхности катализатора с катализатора.

Авторы настоящего изобретения провели тщательное исследование для того, чтобы решить вышеописанные проблемы, и в результате завершили настоящее изобретение открытием того, что вышеописанные проблемы могут быть решены путем использования устройства, приводящего в контакт с катализатором газовый поток, в котором длина газового потока в направлении потока газа и средняя скорость потока регулируются, чтобы попадать в заданные диапазоны соответственно.

Более конкретно, настоящее изобретение заключается в следующем.

[1]

Устройство, включающее основной корпус, устройство для удаления поверхностного вещества катализатора, присутствующего на поверхности катализатора, с катализатора путем приведения газового потока в контакт с катализатором, расположенным внутри основного корпуса, где длина газового потока в направлении потока газа составляет 55 мм или больше, и средняя скорость потока газа составляет 80 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°С и 1 атм.

[2]

Устройство по п.[1], где данное устройство дополнительно включает проточное отверстие для газового потока в основном корпусе, где величина превращенной энергии на единицу массы катализатора u2×V×K/M, полученная из скорости газового потока u (м/с) в проточном отверстии, объема V (м3), образованного газовым потоком, прошедшим через проточное отверстие, числа К проточных отверстий внутри основного корпуса и массы М (кг) катализатора, расположенного внутри основного корпуса, удовлетворяет следующей формуле (1):

14<u2×V×K/M<100

[3]

Устройство по п.[1] или [2], включающее: собирающее устройство для сбора катализатора, находящегося в верхней части основного корпуса; и возвратное устройство для возврата катализатора, соединенное с собирающим устройством, где возвратное устройство расположено так, что его нижний конец находится в контакте с данным газовым потоком, и часть катализатора, находящегося в контакте с газовым потоком внутри основного корпуса, собирается собирающим устройством и возвращается внутрь основного корпуса возвратным устройством.

[4]

Устройство по п.[3], дополнительно включающее устройство для захвата поверхностного вещества катализатора, удаленного с катализатора.

[5]

Устройство по любому из пп.[1]-[4], где собирающее устройство включает разделяющее устройство для отделения катализатора и поверхностного вещества катализатора друг от друга с помощью центробежной силы.

[6]

Устройство по любому из пп.[1]-[5], где данное устройство сконструировано так, чтобы газовый поток выбрасывался во множестве направлений.

[7]

Способ удаления поверхностного вещества катализатора с катализатора путем приведения газового потока в контакт с катализатором, где данный способ включает стадию приведения газового потока в контакт с катализатором, содержащим поверхностное вещество катализатора, где длина газового потока в направлении потока газа составляет 55 мм или больше, и средняя скорость потока газа составляет 80 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°С и 1 атм.

[8]

Способ по п.[7], где катализатор находится внутри основного корпуса, содержащего проточное отверстие газового потока, и величина превращенной энергии на единицу массы катализатора u2×V×K/M, полученная из скорости газового потока u (м/с) в проточном отверстии, объема V (м3), образованного газовым потоком, прошедшим через проточное отверстие, числа К проточных отверстий внутри основного корпуса и массы М (кг) катализатора, расположенного внутри основного корпуса, удовлетворяет следующей формуле (1):

14<u2×V×K/M<100

[9]

Способ получения ненасыщенной кислоты или ненасыщенного нитрила, где поверхностное вещество катализатора удаляют с катализатора устройством по любому из пп.[1]-[6], используют катализатор, с которого удалили поверхностное вещество катализатора, и, таким образом, алкан и/или алкен подвергают реакции окисления или реакции аммоксидирования, чтобы получить соответствующую ненасыщенную кислоту или ненасыщенный нитрил.

Согласно настоящему изобретению выделившиеся поверхностные вещества катализатора и/или приставшие поверхностные вещества катализатора на поверхности катализатора могут быть эффективно удалены с катализатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

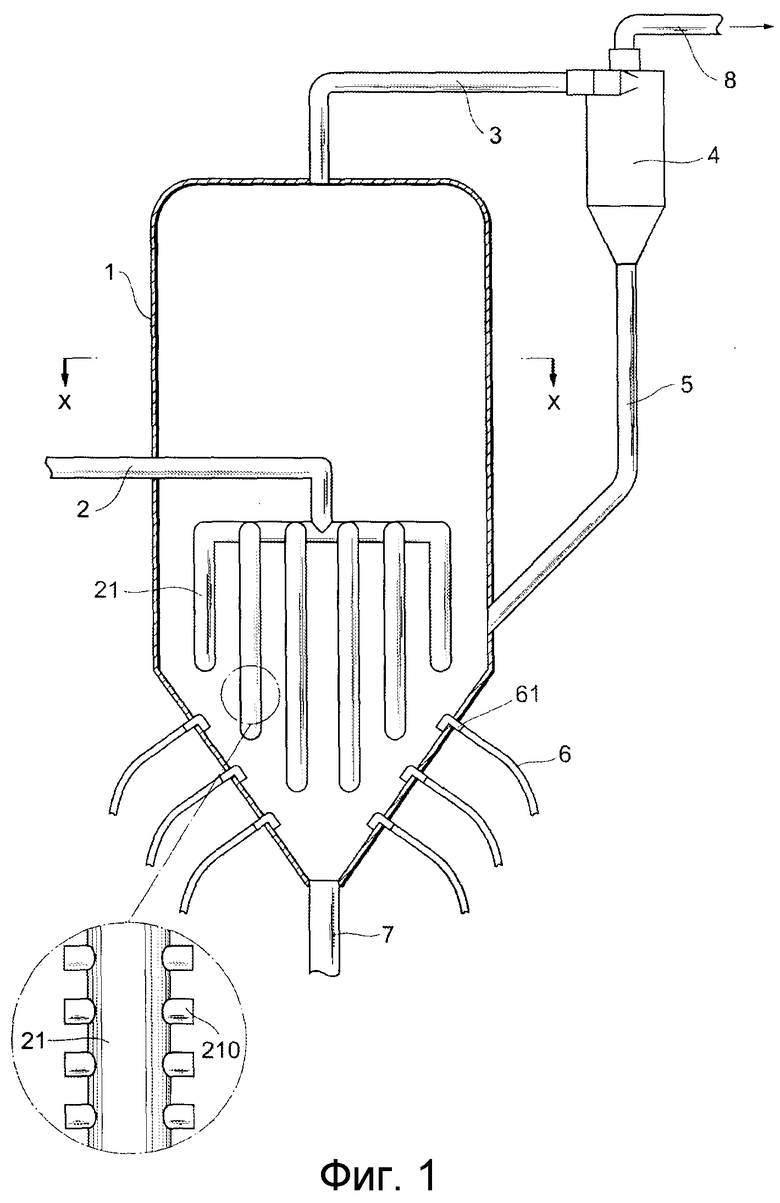

Фиг.1 представляет собой изображение, схематично показывающее пример устройства для удаления поверхностных веществ катализатора одного варианта осуществления настоящего изобретения;

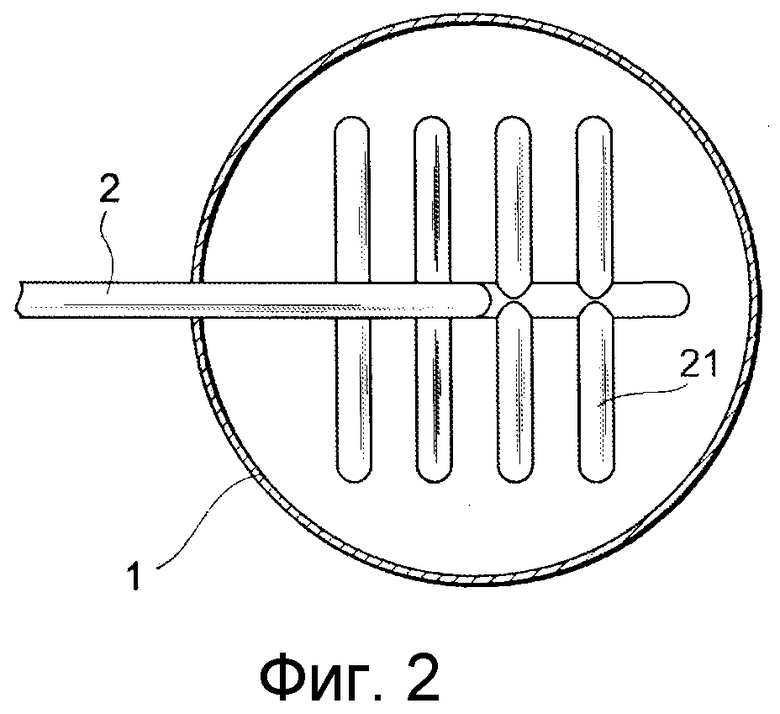

Фиг.2 представляет собой изображение, показывающее сечение Х-Х устройства на фиг.1 для удаления поверхностных веществ катализатора;

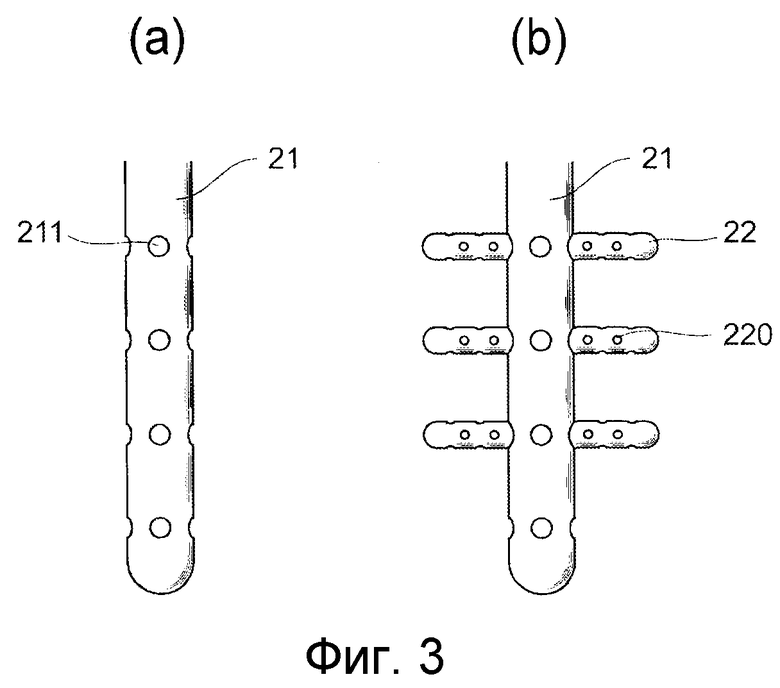

Фиг.3 представляет собой изображение, схематично показывающее пример разветвленной цепи внутри устройства для удаления поверхностных веществ катализатора данного варианта осуществления настоящего изобретения;

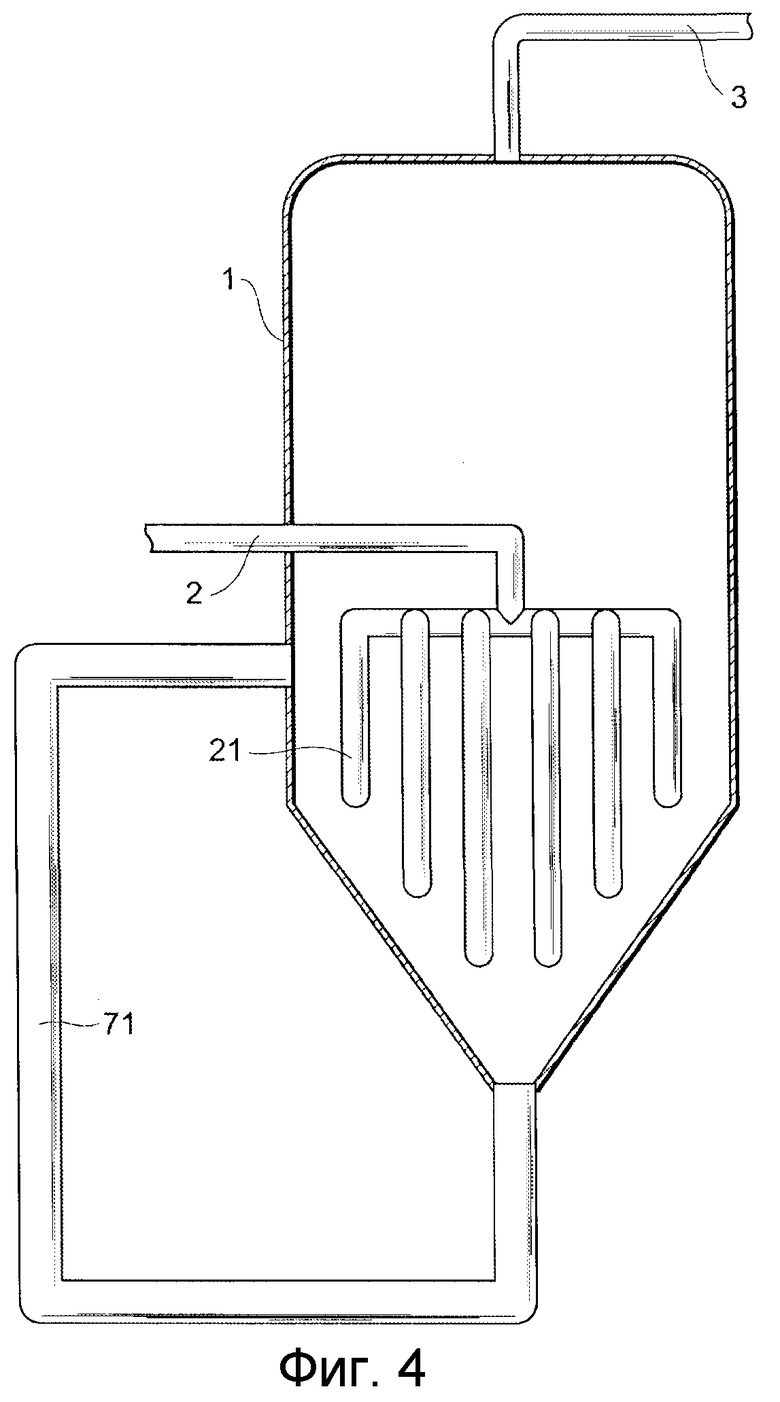

Фиг.4 представляет собой изображение, схематично показывающее пример устройства для удаления поверхностных веществ катализатора данного варианта осуществления настоящего изобретения;

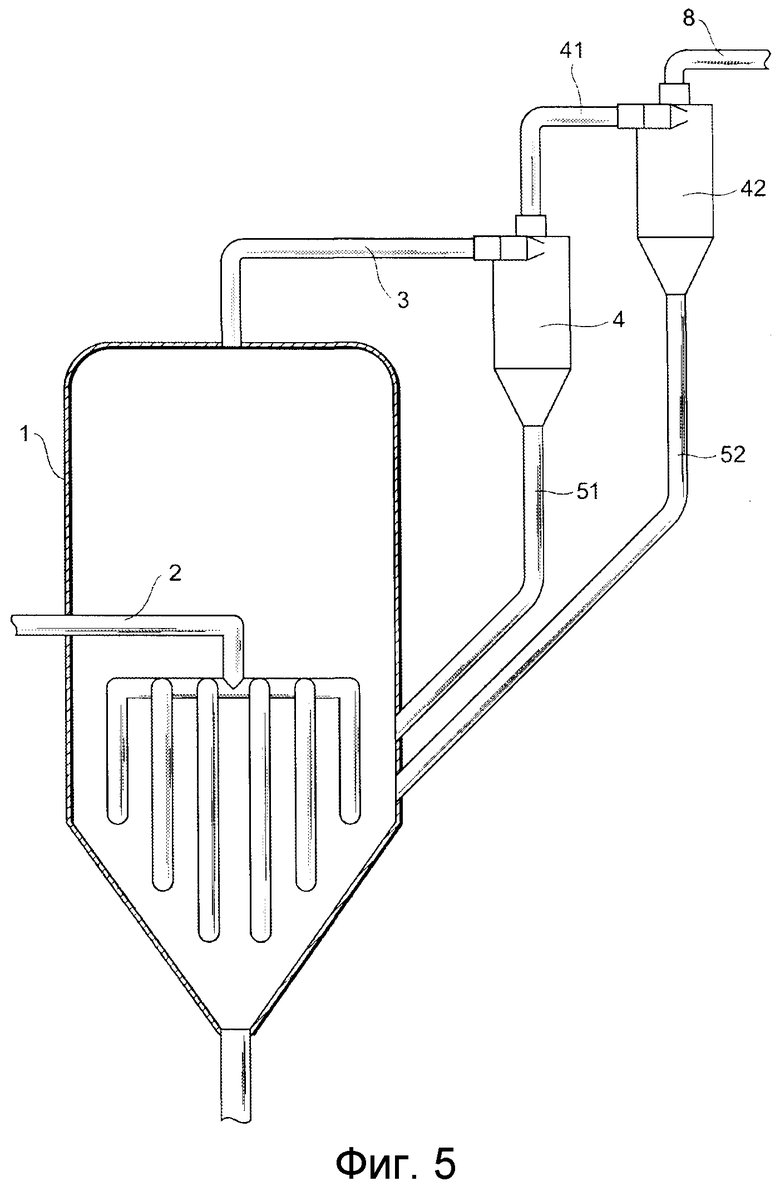

Фиг.5 представляет собой изображение, схематично показывающее пример устройства для удаления поверхностных веществ катализатора данного варианта осуществления настоящего изобретения;

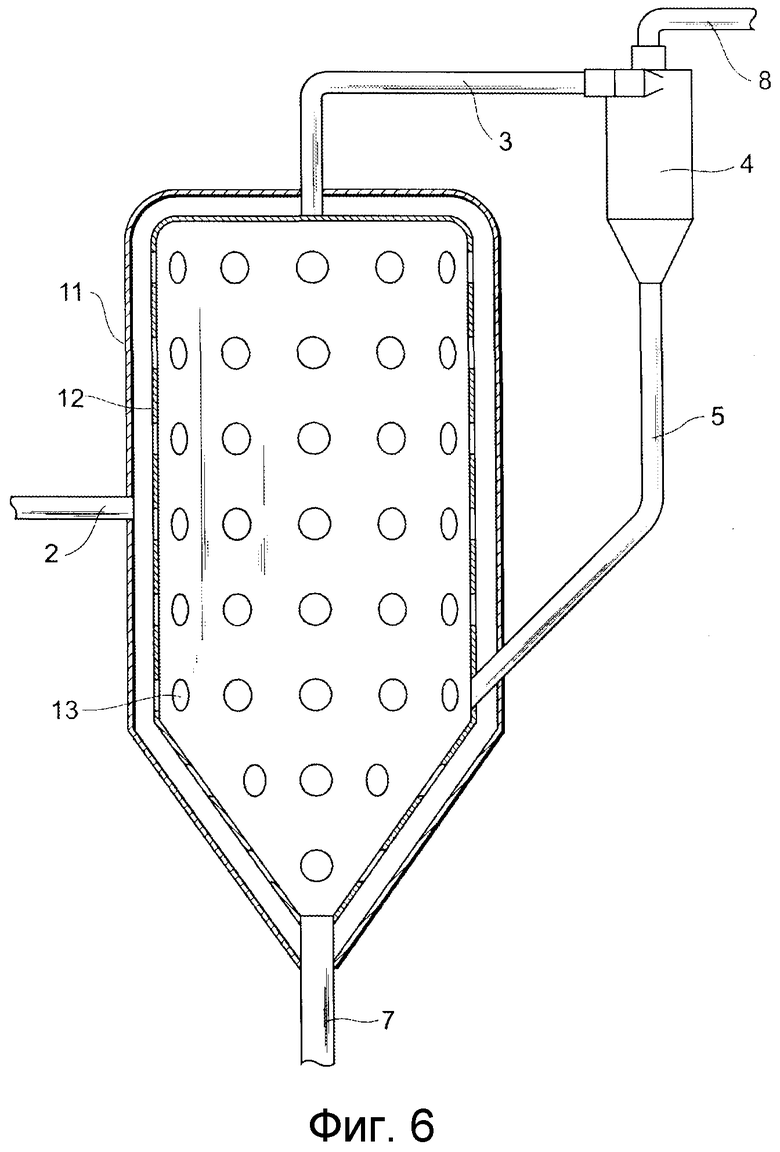

Фиг.6 представляет собой изображение, схематично показывающее пример устройства для удаления поверхностных веществ катализатора данного варианта осуществления настоящего изобретения; и

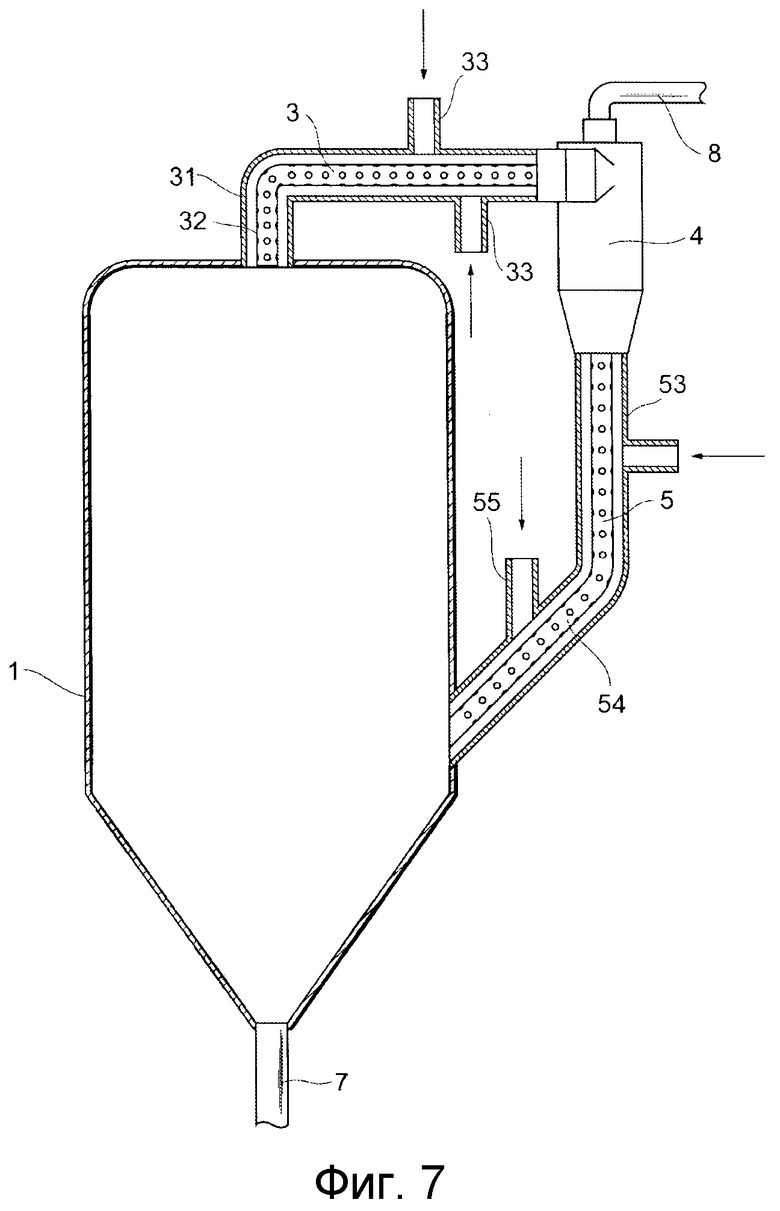

Фиг.7 представляет собой изображение, схематично показывающее пример устройства для удаления поверхностных веществ катализатора данного варианта осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

ОСУЩЕСТВЛЕНИЯ

Далее подробно описывается вариант осуществления настоящего изобретения (далее называемый "настоящий вариант осуществления"). Настоящее изобретение не ограничивается следующим вариантом осуществления и может осуществляться модифицированным различным образом внутри объема сущности настоящего изобретения. Данный вариант осуществления описан, где необходимо, со ссылкой на сопровождающие чертежи: в связи с этим следует заметить, что данные чертежи представлены схематично. Соответственно, конкретные размеры и подобное должны определяться в свете последующего описания. Не говоря уже о том, что касается размерных отношений и пропорциональных отношений между чертежами и подобным, что некоторые части, включенные в чертежи, могут отклоняться от точных и правильных частей. Описания элементов, общих для некоторых чертежей, опущены при случае.

Устройство для удаления поверхностного вещества катализатора настоящего изобретения включает основной корпус и удаляет поверхностное вещество катализатора, присутствующее на поверхности катализатора, с катализатора путем приведения газового потока в контакт с катализатором, находящимся в основном корпусе, где длина газового потока в направлении потока газа составляет 55 мм или больше, и средняя скорость потока газа составляет 80 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°С и 1 атм.

Выражение "поверхностное вещество катализатора", применяемое в настоящем варианте осуществления, означает выделившиеся вещества и/или приставшие вещества на поверхности катализатора, более конкретно, вещества, выступающие с поверхности катализатора, или вещества, приставшие на поверхности катализатора. В случае катализатора в кипящем слое, образованного из оксида или оксидов, поверхностные вещества катализатора, главным образом, представляют собой выступающие оксидные кристаллы и другие примеси. В частности, в случае оксидного катализатора, содержащего множество металлов, их оксиды, отличающиеся по составу от кристалла, который образует большую часть катализатора, могут быть образованы в некоторой форме и условиях, как выступающие из основного тела катализатора. В таком случае поверхностные вещества катализатора часто формируются на поверхности приблизительно сферического катализатора кипящего слоя (например, диаметром от 30 до 150 мкм) в множестве форм, подобных выступам (например, высотой от 0,1 мкм до 20 мкм).

Когда катализатор, используемый в реакции в кипящем слое, содержит поверхностные вещества катализатора, или когда поверхностные вещества катализатора отслаиваются от катализатора, и катализатор присутствует в смешанном виде, текучесть катализатора имеет тенденцию к ухудшению. Ухудшение текучести катализатора сопровождается неоднородным распределением катализатора в реакторе, следовательно эффективность теплоотвода уменьшается, и тепло накапливается, вызывая ненормальные реакции, или, в зависимости от реакций, возможно, способствуя реакции разложения целевого продукта. Когда поверхностные вещества катализатора частично отслаиваются из-за взаимного контакта частиц катализатора внутри реактора и выходят изнутри реактора наружу соответствующей реакционной системы, отслоившиеся поверхностные вещества катализатора смешиваются на последующем этапе, и нагрузка на последующий этап может увеличиваться. Соответственно, предпочтительно избегать ситуации, когда катализатор и поверхностные вещества катализатора присутствуют в перемешанном виде в реакторе с кипящим слоем.

Фиг.1 схематично показывает пример устройства для удаления поверхностных веществ катализатора настоящего варианта осуществления. Устройство, показанное на фиг.1, имеет основной корпус 1, трубу 2 ввода газа, проходящую сквозь боковую стенку основного корпуса 1, и выходную трубу 3, расположенную на верхней стороне основного корпуса 1 и соединенную с циклоном 4.

Основной корпус 1 является приблизительно цилиндрическим, и нижняя секция основного корпуса 1 имеет обратную коническую форму. Основной корпус 1 вмещает катализатор, и с точки зрения эффективного удаления поверхностных веществ количество находящегося катализатора предпочтительно таково, что отверстие ввода газа, расположенное в самом высоком по вертикали месте трубы 2 ввода газа в основном корпусе 1, погружено в катализатор в статических условиях. Большое количество катализатора может находиться в основном корпусе 1; однако в таком случае необходимо рассматривать разделяющую способность разделяющего устройства, такого как циклон.

Труба 2 ввода газа горизонтально введена на высоте приблизительно в половину высоты основного корпуса 1 и, как показано на фиг.2, разветвляется вблизи центра основного корпуса 1 так, чтобы дополнительно формировать свисающие разветвленные цепи 21. В примере, показанном на фиг.1, множество разветвленных цепей 21 трубы 2 ввода газа расположены вертикально вниз; направление разветвленных цепей 21 не ограничивается этим, и может быть вверх, и вверх и вниз, или горизонтальным. Как показано на частично увеличенной фиг.1, отдельные разветвленные цепи 21 имеют каждая множество сопел 210, и газ, подаваемый через трубу 2 ввода газа, выбрасывается из индивидуальных сопел 210. Структура разветвленной цепи 21 не ограничивается структурой, имеющей сопла 210, и может иметь множество отверстий 211 в разветвленной цепи 21, как показано на фиг.3(а), или может иметь вторичные цепи 22, перпендикулярные разветвленной цепи 21, так что каждая из вторичных ветвей 22 может иметь множество отверстий 220, как показано на фиг.3(b). В конической нижней части основного корпуса прилегает множество сопел 6 ввода газа нижней части. В примере, показанном на фиг.1, сопла 6 ввода газа являются L-образными и открываются наискось вниз после перпендикулярного введения в основной корпус, и поэтому катализатор, накопленный в основном корпусе, принуждается течь вниз в основном корпусе 1 посредством газа, вводимого из сопел 6. Нижний конец основного корпуса 1 открывается так, чтобы соединяться со второй трубой 7 ввода газа, и поэтому катализатор, собравшийся в нижней части с помощью газа, подаваемого из сопел 6 ввода газа, принуждается течь в основном корпусе 1 газом, подаваемым из второй трубы 7 ввода газа. Форма конца 61 сопла ввода газа не ограничивается L-формой и может быть I-формой или даже отверстием в стенке без сопла, направленного от внутренней стенки основного корпуса 1. В случае сопла L-формы, сопла не обязаны открываться вниз и могут подходящим образом открываться вверх, поперек или в других направлениях в зависимости от корреляции с направлением газа, подаваемого из другой второй трубы 7 ввода газа, формы основного корпуса 1 и подобного.

Один конец выходной трубы 3 прикреплен в центральной части верхней стороны основного корпуса 1, а другой конец выходной трубы 3 присоединен к циклону 4. Циклон 4 разделяет катализатор и поверхностные вещества катализатора, отделенные от катализатора, друг от друга посредством центробежной силы. Относительно большие частицы катализатора возвращаются из нижнего конца циклона по трубе 5 в основной корпус 1, и, с другой стороны, поверхностные вещества катализатора легче по весу и поэтому удаляются по выпускной линии 8, имеющей отверстие на верхней стороне циклона. Фильтр (не показан) предпочтительно установлен на конце выпускной линии 8 так, чтобы захватывать выпущенные поверхностные вещества катализатора.

Устройство, показанное на фиг.4, такое же, как пример, показанный на фиг.1, за исключением того, что линия 71 циркуляции катализатора обеспечена на нижнем конце основного корпуса 1. Другой конец линии 71 циркуляции имеет отверстие на боку основного корпуса 1, и поэтому катализатор, текущий в линию 71 циркуляции, переносится газом, возвращаясь внутрь основного корпуса 1, путем обеспечения пневматики (pneumer) или подобного в линии 71.

Устройство, показанное на фиг.5, такое же, как устройство, показанное на фиг.1, за исключением того, что второй циклон 42 присоединен к выходной трубе 41 первого циклона 4. Возвратные трубы 51, 52, соответственно установленные на нижних концах первого циклона 4 и второго циклона 42, соединяются с боковой стороной основного корпуса 1 так, чтобы возвращать собранный катализатор в основной корпус 1.

Устройство, показанное на фиг.6, почти такое же, как устройство, показанное на фиг.1, за исключением того, что основной корпус 1 имеет двойную структуру, состоящую из внешней трубы 11 и внутренней трубы 12 так, чтобы позволять вводить газ между внешней трубой 11 и внутренней трубой 12 из трубы 2 ввода газа; поэтому описываются только различия между этими устройствами. Внутренняя труба 12 имеет множество отверстий 13, и газ, подаваемый между внешней трубой 11 и внутренней трубой 12, выбрасывается из отверстий 13 во внутреннюю область основного корпуса 1. Внутренняя труба 12 имеет отверстия для выходной трубы 3 и возвратной трубы 5, но внешняя труба 11 не соединяется с этими отверстиями, и поэтому катализатор не входит в пространство между внешней трубой 11 и внутренней трубой 12, проходит через внешнюю трубу 3, поступая в циклон 4, и возвращается из возвратной трубы 5 в основной корпус 1. Вторая труба 7 ввода газа также имеет отверстие только к внутренней трубе 12, и надлежащее количество газа может подаваться из трубы 7 ввода газа так, чтобы избежать накопления катализатора на дне основного корпуса 1.

Хотя в примере на фиг.6 нет трубы 2 ввода, имеющей множество разветвленных цепей 21, труба 2 ввода газа, имеющая множество разветвленных цепей 21, как показано на фиг.1, также может быть обеспечена даже в случае, когда данное устройство имеет основной корпус 1 с двойной структурой.

Устройство, показанное на фиг.7, почти такое же, как пример, показанный на фиг.1, за исключением того, что выходная труба 3 и возвратная труба 5 имеют двойную структуру; поэтому описываются только различия между этими устройствами. Выходная труба 3 состоит из внешней трубы 31 и внутренней трубы 32, и между ними подается газ из сопла 33; возвратная труба 5 состоит из внешней трубы 53 и внутренней трубы 54, между ними подается газ из сопла 55. Устройство, показанное на фиг.7, может быть использовано в комбинации с устройством, показанным на фиг.6.

С точки зрения увеличения эффективности контакта между газом и поверхностными веществами катализатора предпочтительно, когда число проточных отверстий для потока газа на единицу массы катализатора больше. Проточные отверстия для потока газа могут быть обеспечены посредством непосредственно просверленных отверстий в стороне стенки основного корпуса, в котором находится катализатор и вступает в контакт с потоком газа; или альтернативно проточные отверстия могут быть обеспечены путем организации трубопроводов, труб или подобного внутри основного корпуса и путем изготовления отверстий в трубопроводах, трубах или подобном. Однако, когда газовые потоки взаимно контактируют, частицы катализатора также взаимно контактируют, и поэтому частицы катализатора могут трескаться или разбиваться; поэтому предпочтительно делать конструкцию таким образом, чтобы газовые потоки не пересекались друг с другом. С точки зрения предотвращения растрескивания частиц катализатора и истирания труб или основного корпуса предпочтительно, когда газовые потоки не контактируют непосредственно с трубами, стенкой основного корпуса или подобным.

Проточное отверстие для потока газа, упоминаемое здесь, означает отверстие, через которое газовый поток входит внутрь основного корпуса в таких условиях, что длина газового потока в направлении потока газа составляет 55 мм или больше, и средняя скорость потока газа составляет 80,0 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°С и 1 атм; например, проточное отверстие для протока газа означает сопло 210 на фиг.1, отверстия 211 и 220 на фиг.3, отверстие 13 на фиг.6, внутренние трубы 32 и 54 на фиг.7 и подобное.

Длина газового потока и линейная скорость коррелируют друг с другом в некоторой степени; длина газового потока, главным образом, влияет на протяженность области, в которой катализатору придается скорость, а линейная скорость определяет, способен ли газовый поток срезать поверхностные вещества катализатора в указанной области. Согласно исследованиям, выполненным настоящими изобретателями, удаление поверхностных веществ катализатора включает в себя воздействие с удалением поверхностных веществ катализатора путем псевдоожижения катализатора, чтобы частицы катализатора вступали в контакт друг с другом, и дополнительно воздействие с отрывом поверхностных веществ катализатора с помощью газового потока, приведенного в контакт с катализатором. Соответственно, с этой точки зрения, псевдоожижение катализатора путем придания скорости катализатору не может считаться существенным для этапа удаления поверхностных веществ катализатора; однако в случае, когда проточные отверстия для потока газа фиксированы в основном корпусе, катализатор, присутствующий вблизи проточных отверстий для потока газа, движется благодаря псевдоожижению катализатора, таким образом, частицы катализатора в контакте с газовым потоком заменяются, поэтому отрыв поверхностных веществ катализатора вблизи проточных отверстий для потока газа эффективно выполняется, и, таким образом, становится возможным удалять поверхностные вещества катализатора не только для катализатора, находящегося вблизи проточных отверстий для потока газа, но также для всего катализатора, находящегося внутри основного корпуса. В настоящем варианте осуществления путем установки длины потока газа 55 мм или больше, обеспечивается число частиц катализатора, приведенных в ожиженное состояние путем придания скорости посредством газового потока, и, таким образом, удаление поверхностных веществ катализатора протекает эффективно. Путем установки линейной скорости 80 м/с или больше в добавление к удалению поверхностных веществ катализатора из-за взаимного контакта частиц катализатора, вызванного псевдоожижением катализатора, возникновение срезания поверхностных веществ катализатора благодаря контакту между газовым потоком и катализатором облегчается, увеличивая эффективность удаления. С другой стороны, путем установки верхнего предела линейной скорости, не превышающей 500 м/с, скорость, придаваемая катализатору, попадает в надлежащий диапазон, чтобы предотвратить растрескивание и подобное частиц катализатора из-за контакта катализатора со стенкой основного корпуса и взаимного контакта частиц катализатора.

Размер проточного отверстия для потока газа предпочтительно составляет приблизительно от 0,04 мм до 20 см в диаметре и более предпочтительно приблизительно от 0,04 мм до 5 см в диаметре; однако форма проточного отверстия может быть произвольной. Диаметр дыры проточного отверстия для потока газа может быть неоднородным. Кроме того, предпочтительно, когда число проточных отверстий для потока газа больше, однако, как описано выше, когда отверстия расположены с расстояниями между отверстиями, позволяющими газовым потокам контактировать друг с другом, растрескивание и подобное частиц катализатора могут вызываться взаимным контактом частиц катализатора. Соответственно, при рассмотрении диаметра газового потока, длины газового потока, объема газового потока и подобного, полученных на основе формул, данных Horio и др. (1) и Yates и др. (2), предпочтительно оставлять места между проточными отверстиями, чтобы частицы катализатора не контактировали друг с другом. В этом случае длина газового потока в направлении потока газа составляет предпочтительно 10 мм или больше с точки зрения эффективности контакта и текучести катализатора, пока частицы катализатора не контактируют с данным устройством, в частности, стенкой основного корпуса, трубами и подобным. В настоящем варианте осуществления длина газового потока может быть вычислена, используя формулу Yates и др., а диаметр газового потока может быть вычислен, используя формулу Horio и др.

В настоящем варианте осуществления следующие символы используются для длины газового потока: hj: длина газового потока [м], dor: диаметр отверстия [м], dp: диаметр частицы катализатора [м], uor: скорость потока в отверстии [м/с], μ: вязкость газа [кг·м/с], ρg: плотность газа [кг/м3], ρр: плотность частиц катализатора [кг/м3] и g: гравитационное ускорение [м/с2]; с этими символами длина газового потока выражается следующей формулой (в данной формуле символ "^" означает степень):

hj/dor=21,2·(uor^2/(g·dp))^0,37·(dor·uor·ρg/u)^0,05×(ρg/ρp)^0,68·(dp/dor)^0,24

Дополнительно, следующие символы используются для диаметра газового потока: dj: диаметр газового потока [м], fj: 0,02 (константа), Frj=ρg·uor^2/((1-ε mf)·ρp·dp·g), k=(1-sinϕr)/(1+sinϕr), ϕr: угол трения контакта (здесь приблизительно 30°) и lor: шаг [м]; с этими символами диаметр газового потока выражается следующей формулой (в данной формуле символ "^" означает степень):

(dj/dor)=1,56·((fj·Frj)/(k^0,5·tanϕr))^0,3·(dor/lor)^0,2

Здесь "вязкость газа" и "плотность газа" нужно вычислять из температуры, давления и подобного во время данного варианта осуществления, учитывая состав воздуха. Средний размер частиц катализатора может быть получен путем измерения распределения размера частиц в соответствии с JIS R 1629-1997 "Определение распределений размера частиц для тонких керамических исходных порошков с помощью метода лазерной дифракции/рассеяния" и путем усреднения по объему. Более конкретно, порцию высушенного порошка прокаливают при 400°С в течение 1 часа на воздухе, полученные частицы используют в качестве объекта измерения, и измерение выполняют анализатором размера частиц по лазерной дифракции/рассеянию (LS230, изготовлен Beckman Coulter, Inc.). Угол трения катализатора измеряют с помощью инжекционного метода. Инжекционный метод означает метод, в котором катализатор помещают в сосуд, катализатор высыпают на горизонтальную плоскость свободным падением, и измеряют угол, образованный порошком. В этом случае величина угла трения существенно меняется в зависимости от того, пристали ли поверхностные вещества катализатора к поверхности катализатора. Здесь вычисление необходимо выполнять на основании того приближения, что угол трения составляет 30°С.

(1) Horio, M., T. Yamada, and I. Muchi: Preprints of the 14th Fall Meeting of Soc. of Chem. Engrs., Japan, p.760 (1980).

(2) Yates, J.G., P.N. Rowe and D.J. Cheesman: AIChE J., 30, 890 (1984).

Линейную скорость потока газа вычисляют на основании площади проточного отверстия для потока газа и объемной скорости потока газа; с целью эффективного удаления поверхностных веществ катализатора с катализатора средняя скорость потока газа, выпускаемого из индивидуального проточного отверстия, составляет 80 м/с или больше и 500 м/с или меньше и предпочтительно 200 м/с или больше и 431 м/с или меньше в расчете на линейную скорость при 15°С и 1 атм.

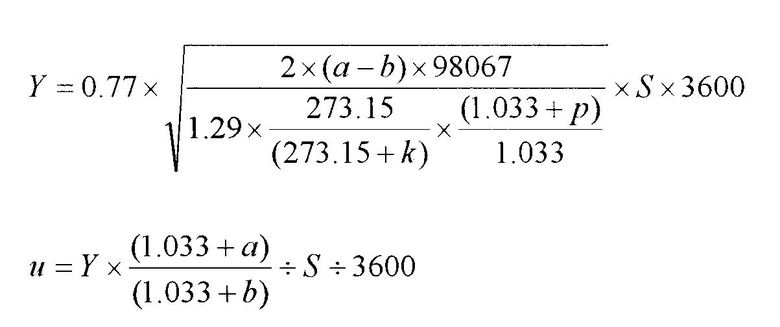

Объемная скорость потока Y (м3/ч) и линейная скорость потока u (м/с) могут быть вычислены по следующим формулам для вычисления соответственно, где используются следующие символы: внутреннее давление трубы сопла: а (кг/см2М), давление в сопле: b (кг/см2М) и соответствующие температура и давление газа: k (°С) и р (кПа) соответственно, и площадь проточного отверстия газа: S (м2). Путем усреднения полученных линейных скоростей может быть получена средняя скорость потока газа.

Время, в ходе которого газовый поток находится в контакте с катализатором, предпочтительно составляет 10 часов или больше и 100 часов или меньше. Когда время контакта составляет меньше чем 10 часов, поверхностные вещества катализатора имеют тенденцию оставаться на поверхности катализатора, а когда время контакта превышает 100 часов, поверхность катализатора имеет тенденцию стираться, ухудшая производственную эффективность катализатора. Время контакта между газом и катализатором предпочтительно составляет 15 часов или больше и 60 часов или меньше. С целью усиления циркуляции катализатора и более эффективного удаления поверхностных веществ катализатора может быть обеспечен механизм, в котором катализатор переносится и циркулирует с помощью пневматики (pneumer) или подобного, чтобы вступать в контакт с газовым потоком, или альтернативно эффективность контакта с газовым потоком может быть увеличена путем введения винтового или стержневого вращающегося элемента в основной корпус и путем перемешивания катализатора посредством вращения вращающегося элемента.

Поверхностные вещества катализатора, отслоившиеся от катализатора с помощью данного устройства, гораздо меньше, чем сферические частицы катализатора, поэтому данные вещества вытекают вместе с текущим газом и, следовательно, могут захватываться фильтром или подобным. Однако существует возможность того, что мелкие частицы катализатора одновременно захватываются фильтром, и соответственно предпочтительно увеличить эффективность разделения путем использования разделяющего устройства, такого как циклон. Множество разделяющих устройств, таких как циклоны, может быть установлено, или альтернативно разные разделяющие устройства также могут использоваться в комбинации. В том случае, когда смесь, состоящая из мелких частиц катализатора и поверхностных веществ катализатора или подобного, возвращается из циклона в основной корпус, может быть обеспечен также следующий механизм: механизм, в котором трехходовой клапан, например, расположен в нижней части циклона, способный отдельно собирать компоненты такой смеси вне данной системы. Отделенный каталитический компонент снова переносится внутрь основного корпуса, и в этом случае предпочтительно возвращать катализатор в такое место, где катализатор опять вступает в контакт с газовым потоком. Например, когда весь газовый поток в итоге движется вверх, считается, что катализатор также движется вверх вместе с газовым потоком, и поэтому предпочтительно обеспечить возвратное отверстие для отделенного катализатора в месте, расположенном ниже, чем отверстия для потока газа. Когда угол трения поверхностных веществ катализатора большой, или когда поверхностные вещества катализатора являются вязкими, поверхностные вещества катализатора могут приставать к боковой стороне внутри основного корпуса и, кроме того, приставать к трубам, возможно блокируя трубы, и поэтому предпочтительно надлежащим образом вводить внутрь системы ударник (knocker), продувочный воздух или подобное. Дополнительно, с целью удаления поверхностных веществ катализатора, приставших к трубам, также может обеспечиваться механизм, чтобы промывать трубы жидкостью, такой как вода, спирт или подобное.

Более предпочтительным аспектом устройства для удаления поверхностных веществ катализатора в настоящем варианте осуществления является устройство, содержащее собирающее устройство для сбора катализатора, обеспеченное в верхней части основного корпуса; и возвратное устройство для возврата катализатора, соединенное с собирающим устройством, где возвратное устройство расположено так, чтобы его нижний конец вступал в контакт с газовым потоком, и часть катализатора, находящаяся в контакте с газовым потоком в основном корпусе, собирается собирающим устройством и возвращается внутрь основного корпуса возвратным устройством.

Здесь собирающее устройство для сбора катализатора соответствует выходной трубе 3 и циклону 4 на фиг.1, а возвратное устройство для возврата катализатора соответствует возвратной трубе 5 на фиг.1.

Собирающее устройство предпочтительно представляет собой устройство для разделения катализатора и поверхностных веществ катализатора друг от друга с помощью центробежной силы. Здесь устройство для отделения катализатора с помощью центробежной силы соответствует вышеописанному циклону 4.

Дополнительно, устройство для удаления поверхностных веществ катализатора в настоящем варианте осуществления предпочтительно имеет устройство для захвата поверхностных веществ катализатора, удаленных с катализатора. Здесь устройство для захвата поверхностных веществ катализатора соответствует вышеописанному фильтру.

В настоящем варианте осуществления катализатор может быть получен, например, с помощью следующих четырех этапов.

(I) Этап получения смешанного раствора исходных материалов путем смешения исходных материалов

(II) Этап получения предшественника катализатора путем сушки смешанного раствора исходных материалов, полученного на этапе (I)

(III) Этап получения катализатора путем прокаливания предшественника катализатора, полученного на этапе (II)

(IV) Этап удаления поверхностных веществ катализатора с катализатора, полученного на этапе (III)

Далее описываются отдельные этапы.

(Этап I: этап смешивания исходных материалов)

Смешивание на настоящем этапе означает растворение или диспергирование исходных материалов составляющих элементов катализатора в водном растворителе. При получении катализатора настоящего изобретения металлические материалы не ограничиваются особо. Когда непрерывно готовят смешанный раствор исходных материалов, твердые компоненты смешанного раствора исходных материалов могут приставать, например, к баку для смешивания, такому как бак для перемешивания, и к трубе для направления данного раствора на этап сушки. Такие твердые компоненты могут вызывать такие проблемы, как засорение трубы, когда катализатор непрерывно производится, и соответственно предпочтительно очищать по необходимости внутренность трубы и стенку бака, и подобное, контактирующие со смешанным раствором исходных материалов.

(Этап II: Этап сушки)

На этапе (II) смешанный раствор исходных материалов, полученный на этапе (I), сушат с помощью метода распылительной сушки или подобного, получая предшественник катализатора. В качестве метода распыления в методе распылительной сушки может быть использована центробежная технология, форсуночная технология с двумя текучими средами или форсуночная технология высокого давления; среди них предпочтительной является центробежная технология. В центробежной технологии распределительная пластина диаметром несколько сантиметров, например, вращается с высокой скоростью в несколько тысяч об/мин, и смешанный раствор исходных материалов может распыляться путем падения этого раствора на распределительную пластину. В этом случае смешанный раствор исходных материалов может падать в одно место на распределительной пластине, или, альтернативно, предпочтительно в несколько отдельных мест.

В качестве источника тепла сушки может быть использован воздух, нагретый паром, электрический нагреватель или подобное. Температура горячего воздуха на входе сушилки предпочтительно составляет от 150 до 250°С. Температура горячего воздуха на выходе сушилки предпочтительно составляет 90°С или выше и более предпочтительно от 90 до 150°С. Когда катализатор получают непрерывно, необходимо выполнять операции, надлежащим образом удаляя грязь из основного корпуса сушилки, трубы подачи раствора, распылителя, трубы для вывода предшественника катализатора и подобного.

(Этап III: Этап прокаливания)

На настоящем этапе предшественник катализатора, полученный на этапе сушки, прокаливают, получая катализатор. Прокаливание можно выполнять путем использования печи, такой как туннельная печь, трубчатая печь, вращающаяся печь или печь прокаливания с псевдоожиженным слоем. Прокаливание можно выполнять повторно. Предшественник катализатора, полученный на этапе сушки, переносят в устройство прокаливания пневматикой (pneumer) или подобным, когда инертный газ, такой как азот, используют в случае, когда прокаливание выполняют в отсутствие кислорода. Когда перенос газовым потоком выполняют с помощью пневматики или подобного, сепаратор газ-твердое вещество, такой как циклон, находится в устройстве прокаливания.

Когда предшественник катализатора прокаливается в неподвижных условиях, предшественник катализатора прокаливается неравномерно, ухудшая характеристики и способствуя возникновению адгезии порошка внутри печи прокаливания; поэтому, при рассмотрении производства промышленного катализатора, предпочтительно выполнять прокаливание в барабанной печи или подобном. Прокаливание обычно выполняют при числе оборотов барабана от нескольких об/мин до нескольких десятков об/мин, и число оборотов может быть даже 1 об/мин или меньше, пока избегаются условия без вращения.

Когда предшественник катализатора непрерывно прокаливают, с точки зрения стабильного поддержания скорости подачи предшественника, подаваемого в барабанную печь, винтовая подача или подобное может быть использована. Такие устройства, как винтовая подача и пневматика могут быть объединены, или альтернативно предшественник катализатора, выпускаемый из такого устройства, как винтовая подача, может подаваться путем падения в вертикальную трубу.

Когда порошок, присутствующий во время прокаливания, пристает к внутренней стенке трубы прокаливания, прилипший порошок прокаливается избыточно, а порошок, проходящий без прилипания, испытывает худший теплоперенос, и, таким образом, оба ухудшают параметры катализатора; соответственно, предпочтительно вызывать удары по основному корпусу печи ударником, молотком или подобным. Удар может наноситься человеком или механическим средством, не вызывая каких-либо проблем, и предпочтительно удары выполняют непрерывно. Может использоваться конец (участок, контактирующий с трубой прокаливания) ударника или молотка, сделанный из металла.

На этапе прокаливания, с целью получения удовлетворительного исполнения, прокаливание предпочтительно выполняют как множество отдельных стадий, таких как предварительное прокаливание, основное прокаливание и послепрокаливание. Основное прокаливание означает стадию прокаливания, имеющую самую высокую температуру в процессе прокаливания, а предварительное прокаливание означает стадию прокаливания, предшествующую основному прокаливанию. Предварительное прокаливание может дополнительно разделяться на несколько стадий. Послепрокаливание означает стадию прокаливания, следующую за основным прокаливанием. Основное прокаливание предпочтительно выполняют от 500 до 800°С. Когда предварительное прокаливание, основное прокаливание и послепрокаливание выполняют соответственно в отдельных печах, на полпути между печами располагают контейнеры для хранения, такие как бункеры, и прокаленные продукты могут переноситься пневматикой или подобным.

Хотя атмосферой для прокаливания может быть воздух, когда прокаливание выполняют в атмосфере, по существу свободной от кислорода, с целью сохранения параметров, прокаливание предпочтительно выполняют, когда в устройство прокаливания подается инертный газ, такой как азот. В этом случае на пути выпуска газа находится сепаратор газ-твердое вещество, такой как циклон, чтобы собирать увлеченный порошок, который прокаливается. Собранный порошок может возвращаться в таком состоянии в устройство прокаливания или может собираться отдельно. В случае барабанной печи собранный порошок также может возвращаться в секцию подачи порошка данной печи.

(Этап IV: Этап удаления поверхностных веществ катализатора)

Катализатор, приготовленный, как описано выше, содержит поверхностные вещества катализатора вблизи поверхности катализатора, и поэтому необходимо удалять эти вещества. Способ удаления поверхностных веществ катализатора настоящего изобретения представляет собой способ, в котором поверхностные вещества катализатора удаляют из катализатора путем приведения газового потока в контакт с катализатором, где данный способ содержит этап приведения газового потока в контакт с катализатором, содержащим поверхностные вещества катализатора, где длина потока газа в направлении потока газа составляет 55 мм или больше, а средняя скорость потока газа составляет 80 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°С и 1 атм.

Способ удаления поверхностных веществ катализатора настоящего варианта осуществления предпочтительно объединяют со способом, в котором заставляют течь высокоскоростной газ (газовый поток), данный газовый поток приводят в контакт с катализатором, таким образом, катализатор псевдоожижается, и поверхностные вещества катализатора на поверхности катализатора одновременно удаляются путем срезания газовым потоком, и в то же время поверхностные вещества катализатора также удаляются путем взаимного контакта между движущимися частицами катализатора. В этом случае тип газа не имеет значения; однако предпочтителен высушенный воздух или инертный газ, такой как азот.

Настоящие изобретатели считают, что произведение объема (V) газового потока и числа проточных отверстий газа (К) отражает полный объем газового потока, который может придавать скорость катализатору, и предполагают, что данное произведение, умноженное на квадрат скорости (u) газового потока, может использоваться как замена полной энергии, применяемой для удаления поверхностных веществ катализатора. Хотя индивидуальные переменные варьируются независимо, остающееся количество поверхностных веществ катализатора в катализаторе от количества катализатора (М) измеряют как функцию времени, и проверяют отношение между величиной, полученной делением u2×V×К на количество катализатора (М), и временем, за которое достаточное количество поверхностных веществ катализатора удаляется с поверхности катализатора. В результате было обнаружено, что u2×V×К/М приблизительно обратно пропорционально времени, требуемому для процесса, и считается, что u2×V×К/М подходит в качестве показателя превращенной энергии (далее u2×V×К/М также называется "величиной превращенной энергии").

Когда катализатор получают в промышленном масштабе, для легкости выполнения операций, можно сказать, что предпочтительно разработать индивидуальные этапы так, чтобы каждый соответствовал определенному периоду времени; что касается этапа удаления поверхностных веществ, время процесса, выбранное так, чтобы завершать операцию, например, за один день, облегчает данную операцию. Как описано выше, величина превращенной энергии находится в приблизительно обратно пропорциональном отношении с временем, требуемым для процесса удаления, и соответственно, путем увеличения величины превращенной энергии в некоторой степени время обработки, находящееся в приблизительно обратно пропорциональном отношении к величине превращенной энергии, может быть уменьшено в предпочтительном временном интервале. С целью сделать время этапа удаления поверхностных веществ в переделах одного дня, настоящие изобретатели экспериментально изучили предпочтительную величину превращенной энергии и обнаружили, что предпочтительно устанавливать u2, V, К и М так, что величина превращенной энергии u2×V×К/М (м5/с2/кг) для удаления поверхностных веществ катализатора, выраженная с использованием скорости потока u (м/с) потока газа, объема V (м3), образованного газовым потоком, прошедшим через проточные отверстия, числом К проточных отверстий внутри основного корпуса и массой М (кг) катализатора, находящегося внутри основного корпуса, удовлетворяет следующей формуле:

14<u2×V×К/М

С другой стороны, также было обнаружено, что для предотвращения растрескивания частиц катализатора из-за взаимного контакта частиц катализатора и/или контакта частиц катализатора с основным корпусом предпочтительно устанавливать величину превращенной энергии так, чтобы удовлетворять следующей формуле:

u2×V×К/М<100

Другими словами, было обнаружено, что путем удовлетворения следующей формулы (1):

14<u2×V×К/М<100 (1)

время обработки этапа удаления может быть снижено до попадания в определенный интервал, и растрескивание частиц катализатора может предотвращаться, и поэтому поверхностные вещества катализатора могут более эффективно удаляться с поверхности катализатора. Предпочтительная величина превращенной энергии также зависит от факторов, связанных с устройством удаления, и меняется в зависимости от таких факторов, как форма данного устройства, размер устройства, ориентации сопел и контакта со стенкой устройства. В случае устройства, имеющего размер, подходящий для промышленного применения, более предпочтительно удовлетворять формуле 20<u2×V×К/М<90 и еще более предпочтительно удовлетворять формуле 30<u2×V×К/М<80.

Дополнительное изучение количества катализатора с целью обработки ввиду крупномасштабного получения катализатора показывает, что, когда масса М катализатора составляет 1 кг или больше, практично устанавливать число К проточных отверстий равным 2 или больше, чтобы формула 14<u2×V×К/М могла удовлетворяться в условиях, когда средняя скорость потока газа установлена 500 м/с или меньше. Более конкретно, когда катализатор обрабатывают в определенном количестве или больше, чтобы удовлетворять формуле (1), число проточных отверстий обычно составляет два или больше, и поэтому происходит взаимодействие между потоками газа, подаваемыми из индивидуальных проточных отверстий. Как описано выше, с точки зрения предотвращения растрескивания или раскола частиц катализатора предпочтительно, когда проточные отверстия расположены так, чтобы газовые потоки не пересекались или не контактировали друг с другом; однако даже в этом случае происходит влияние газового потока, и поток газа имеет место даже в положении, отделенном от проточного отверстия для потока газа на расстояние длины газового потока или больше. Другими словами, даже когда соседние проточные отверстия расположены так, чтобы отделяться друг от друга на длину газового потока или больше, газовые потоки, подаваемые из отдельных проточных отверстий, взаимодействуют друг с другом, влияя на течение катализатора. Течение катализатора вследствие взаимодействия газовых потоков, подаваемых из таких двух или более проточных отверстий, является признаком, не отражаемым длиной газового потока и средней скоростью газового потока, и является эффектом, который не получается в случае, когда обработку выполняют с единственным проточным отверстием. Соответственно, когда формула 14<u2×V×К/М<100 удовлетворяется, и сохраняется формула К≥2, благодаря течению катализатора из-за взаимодействия газовых потоков, подаваемых из двух или более проточных отверстий, поверхностные вещества катализатора могут удаляться еще более эффективно.

Когда обеспечивают два или больше проточных отверстий, расстояние между проточными отверстиями предпочтительно равняется или больше, чем диаметр газового потока, с точки зрения предотвращения растрескивания частиц катализатора и предпочтительно в два раза или менее больше диаметра газового потока с точки зрения увеличения текучести катализатора посредством взаимодействия с газовым потоком, вызванного потоками газа. Предпочтительно, во время работы данного устройства по необходимости отбирают образцы катализатора, чтобы оценить количество поверхностных веществ катализатора. Отбор образцов может выполняться из линии сбора катализатора, обеспеченной в основном корпусе устройства. Альтернативно, линия отбора образцов может быть установлена в другом месте. В общем, когда величина превращенной энергии велика, скорость удаления поверхностных веществ катализатора с поверхности катализатора быстрая, но растрескивание частиц катализатора имеет тенденцию происходить в большей степени; когда величина превращенной энергии мала, растрескивание частиц катализатора имеет тенденцию происходить в меньшей степени, но скорость удаления медленная.

Объем V (м3), образованный газовым потоком, прошедшим через проточное отверстие, может быть вычислен по следующей формуле в предположении, что газовый поток, прошедший через проточное отверстие, представляет собой приблизительно круглую колонну:

Объем V = радиус потока газа × радиус потока газа ×

Способ получения ненасыщенной кислоты или ненасыщенного нитрила настоящего варианта осуществления представляет собой способ получения, в котором поверхностные вещества катализатора удаляют с катализатора, используя вышеописанное устройство, используют катализатор, из которого удалили поверхностные вещества катализатора, и алкан и/или алкен подвергают реакции окисления или реакции аммоксидирования, чтобы получить соответствующую ненасыщенную кислоту или ненасыщенный нитрил. В качестве способа для реакции окисления или реакции аммоксидирования может быть приспособлена широко известная реакция окисления с контактом газовой фазы или широко известная реакция аммоксидирования с контактом газовой фазы, или подобная.

ПРИМЕРЫ

Далее устройство и способ для удаления поверхностных веществ катализатора настоящего варианта осуществления описываются с использованием примеров приготовления катализатора и примеров получения акрилонитрила на основании реакции окисления пропана с контактом газовой фазы; однако настоящий вариант осуществления не ограничивается этими примерами, пока настоящий вариант осуществления не отклоняется от сущности настоящего варианта осуществления.

Выполнение реакции аммоксидирования пропана оценивали на основании анализа реакционного газа, и используя в качестве параметра выход акрилонитрила (выход АН), определяемый по следующей формуле:

Выход акрилонитрила (%) = Количество молей полученного акрилонитрила/количество молей поданного пропана × 100

Количество молей полученного акрилонитрила измеряли газовым хроматографом GC-2014 АТ, изготовленным Shimadzu Corp., с детектором теплопроводности.

(Приготовление смешанного раствора ниобия)

Смешанный раствор ниобия готовили следующим способом.

255,2 кг воды смешивали с 35,2 кг ниобиевой кислоты, содержащей 80% масс. Nb2O5, и 134,4 кг дигидрата щавелевой кислоты (Н2С2О4·2Н2О). Полученное мольное отношение щелочная кислота/ниобий было 5,03, и полученная концентрация ниобия была 0,50 (мол. Nb/кг раствора).

Раствор нагревали при 95°С в течение 1 часа при перемешивании, получая смешанный раствор, содержащий растворенный в нем ниобий. Смешанный раствор оставляли стоять и охлаждали льдом, и затем твердое содержимое отфильтровывали вакуумным фильтрованием, получая однородный смешанный раствор ниобия. Эту операцию повторяли несколько раз, и фильтраты собирали и смешивали. На основании следующего анализа было обнаружено, что смешанный раствор ниобия, полученный таким образом, имел мольное отношение щелочная кислота/ниобий 2,52.

В тигель помещали 10 г точно отвешенного, смешанного раствора ниобия, раствор сушили в течение ночи при 95°С и нагревали при 600°С в течение 1 часа, получая 0,8228 г Nb2O5. Из этого результата было найдено, что концентрация ниобия составляла 0,618 (молей Nb/кг раствора). В 300-мл стеклянный стакан помещали 3 г точно отвешенного, смешанного раствора ниобия, в стакан добавляли 200 мл горячей воды при приблизительно 80°С, и затем в стакан добавляли 10 мл серной кислоты 1:1. Полученный смешанный раствор титровали 1/4 Н раствором KMnO4 при перемешивании, пока смешанный раствор поддерживали на нагретой мешалке при температуре раствора 70°С. Момент, когда бледный светло-розовый цвет от KMnO4 сохранялся в течение приблизительно 30 секунд или больше, брали в качестве конечной точки. Концентрацию щавелевой кислоты вычисляли из титрованного количества по следующей формуле, и было обнаружено, что она составляла 1,558 (молей щавелевой кислоты/кг).

Полученный смешанный раствор ниобия использовали в качестве смешанного раствора ниобия (ВО) для последующего приготовления катализатора.

(Приготовление катализатора)

Оксидный катализатор, имеющий формулу состава Mo1V0,21Nb0,09Sb0,25Ce0,005On/45,0% масс. SiO2, получали следующим образом.

К 38,0 кг воды добавляли 9,2 кг гептамолибдата аммония [(NH4)6Мо7О24·4Н2О], 12,7 кг метаванадата аммония [NH4VO3], 19,0 кг триоксида дисурьмы [Sb2O3] и 1,15 кг гексагидрата нитрата церия [Се(NO3)3·6Н2О], нагревали при 90°С при перемешивании в течение 2 часов и 30 минут, получая смешанный раствор А.

К 75,5 кг смешанного раствора ниобия (ВО) добавляли 10,6 кг водного раствора пероксида водорода, содержащего 30% масс. Н2О2, и перемешивали при комнатной температуре в течение 10 минут, получая смешанный раствор В. Полученный смешанный раствор А охлаждали до 70°С, и затем 18,4 кг силиказоля, содержащего 29,3% масс. SiO2, добавляли к смешанному раствору А, и далее 2,2 кг водного раствора пероксида водорода, содержащего 30% масс. Н2О2, добавляли к данному смешанному раствору, и полученный смешанный раствор непрерывно перемешивали при 50°С в течение 1 часа. Затем к этому смешанному раствору добавляли смешанный раствор В. К полученному таким образом смешанному раствору добавляли 50,4 кг водной дисперсии, приготовленной диспергированием 3,6 кг пирогенного оксида кремния, имеющего средний размер частиц 12 нм, получая смешанный раствор исходных материалов.

Полученный смешанный раствор исходных материалов подавали в центробежную распылительную сушилку так, чтобы при высушивании получать высушенный микросферический порошок. Температура входа сушилки была 210°С, а температура выхода сушилки была 120°С.

Вышеописанные операции повторяли, высушенные порошки собирали, и таким образом получали 3 т предшественника катализатора, содержащего приставшие к нему поверхностные вещества катализатора.

Полученный предшественник катализатора заставляли течь при скорости потока 20 кг/ч через SUS цилиндрическую трубу прокаливания с внутренним диаметром 500 мм, длиной 3500 мм и с толщиной стенки 20 мм, имеющую семь обшивок высотой 150 мм, расположенных так, чтобы равномерно делить на восемь частей длину нагреваемой части печи; предварительное прокаливание выполняли в потоке газообразного азота, имеющего скорость потока 600 Н литров/мин, пока трубу прокаливания вращали при 5 об/мин, и температуру нагревающей печи регулировали так, что профиль температуры был таким, что температуру увеличивали до 360°С за приблизительно 4 часа, и температуру поддерживали при 360°С в течение 3 часов; таким образом получали предварительно прокаленный порошок. Предварительно прокаленный порошок заставляли течь со скоростью потока 15 кг/ч через другую SUS цилиндрическую трубу прокаливания с внутренним диаметром 500 мм, длиной 3500 мм и с толщиной стенки 20 мм, имеющую семь обшивок высотой 150 мм, расположенных так, чтобы равномерно делить на восемь частей длину нагреваемой части печи, пока трубу прокаливания вращали при 5 об/мин. В этом случае, пока секцию ввода порошка (участок, не покрытый нагревающей печью) трубы прокаливания ударяли со скоростью один удар за 5 секунд в направлении, перпендикулярном оси вращения, с высоты 250 мм от верхней части трубы прокаливания молотковым устройством, оборудованным молотком массой 14 кг, имеющим концевую часть, ударяющую SUS, основное прокаливание выполняли в потоке газообразного азота, имеющего скорость потока 500 Н литров/мин, путем регулирования температуры нагревающей печи таким образом, что температурный профиль был такой, что температуру увеличивали до 645°С со скоростью 2°С/мин, и прокаливание выполняли при 645°С в течение 2 часов, а затем температуру снижали со скоростью 1°С/мин; таким образом получали оксидный катализатор. Во время основного прокаливания не обнаруживали возникновения снижения температуры прокаливания, и оксидный катализатор можно было получать со стабильной скоростью.

Далее примеры этапа удаления с удалением поверхностных веществ катализатора, приставших к катализатору, полученному, как описано выше, описываются с использованием чертежей.

Величину превращенной энергии на единицу массы катализатора (м5/с2/кг) в каждом последующем примере вычисляли, используя скорость потока u (м/с) газового потока у проточного отверстия, объем V (м3), образованный газовым потоком, прошедшим через проточное отверстие, число К проточных отверстий внутри основного корпуса и массу М (кг) катализатора, находящегося внутри основного корпуса, и на основании следующей формулы (2):

u2×V×К/М

Скорость потока u (м/с) газового потока у проточного отверстия и объем V (м3), образованный газовым потоком, прошедшим через проточное отверстие, измеряли, как описано выше. При выполнении различных вычислений плотность частиц катализатора (кг/м3) представляла собой величину, полученную делением массы частиц катализатора на объем частиц катализатора, и, если не указано иное, в настоящих примерах и сравнительных примерах вычисления выполняли с плотностью частиц катализатора, составляющей 2500 г/м3.

Долю поверхностных веществ катализатора, остающихся в кристалле, вычисляли по следующей формуле:

WR=[W0~20/W0]×100 (%)

где

WR: Доля поверхностных веществ катализатора, остающихся в кристалле (% масс.)

W0: Исходно подаваемое количество (=50 г)

W0~20: Масса (г) поверхностных веществ катализатора, удаленных с катализатора и захваченных на бумажном фильтре за истекшее время 20 часов от начала удаления и захвата.

Массу поверхностных веществ катализатора, удаленных с катализатора и захваченных на бумажном фильтре, измеряли следующим образом. Более конкретно, 50 г катализатора точно взвешивали и помещали в вертикальную трубу с внутренним диаметром 41,6 мм и длиной 70 см, у которой нижний конец покрывали дырчатым диском, имеющим три отверстия диаметром 0,40 мм (1/64 дюйма), а верхний конец закрывали бумажным фильтром; воздух заставляли протекать через трубу от дна трубы со скоростью 380 л/ч в течение 20 часов. Поверхностные вещества катализатора, отслоившиеся от катализатора, захватывались на бумажном фильтре, и измеряли массу поверхностных веществ катализатора, захваченных на бумажном фильтре.

Количество катализатора, обработанного за единицу времени, представляет собой массу катализатора, обработанного на 1 час таким образом, что поверхностные вещества катализатора удаляются пропорционально поверхностным веществам катализатора, а оставшиеся поверхностные вещества катализатора достигают 0,8% масс. или меньше относительно массы всего катализатора.

Пример 1

В устройство, показанное на фиг.1, помещали 2500 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к поверхности катализатора, и работу выполняли в течение 20 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 25. В этом случае длина потока газа в направлении течения газового потока была 309 мм, средняя линейная скорость газового потока была 332 м/с, и число К проточных отверстий газа было 350. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 200 кг (8% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,4% масс.. Количество катализатора, обработанное за единицу времени, было 250 кг/ч. Отбор образцов катализатора выполняли после 5 часов, 10 часов и 15 часов от начала работы устройства, и было обнаружено, что полученные таким образом доли поверхностных веществ катализатора, остающиеся в катализаторе, составляли 50%, 22% и 6,0% соответственно.

(Реакция аммоксидирования пропана)

В трубку реактора с кипящим слоем из стекла викор с внутренним диаметром 25 мм помещали 40 г катализатора, приготовленного в примере 1, смешанный газ, образованный из пропана, аммиака, кислорода и гелия в мольном отношении 1:1:3:18, подавали с временем контакта 2,8 (сек·г/см3) при температуре реакции 440°С и реакционном давлении, установленном на нормальное давление. В результате выход АН составлял 54,0%.

Пример 2

В устройство, показанное на фиг.1, помещали 2000 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 40 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 15. В этом случае длина потока газа в направлении течения газового потока была 267 мм, средняя линейная скорость газового потока была 276 м/с, и число К проточных отверстий газа было 350. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 190 кг (9,5% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,2% масс. Количество катализатора, обработанное за единицу времени, было 100 кг/ч.

Пример 3

В устройство, показанное на фиг.1, помещали 1400 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 15 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 40. В этом случае длина потока газа в направлении течения газового потока была 302 мм, средняя линейная скорость газового потока была 323 м/с, и число К проточных отверстий газа было 350. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 125 кг (8,9% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,2% масс. Количество катализатора, обработанное за единицу времени, было 93 кг/ч.

Пример 4

В устройство, показанное на фиг.1, помещали 1800 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 5 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 90. В этом случае длина потока газа в направлении течения газового потока была 390 мм, средняя линейная скорость газового потока была 341 м/с, и число К проточных отверстий газа было 350. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 140 кг (7,8% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,6% масс. Количество катализатора, обработанное за единицу времени, было 360 кг/ч.

Пример 5

В устройство, показанное на фиг.1, помещали 1800 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 20 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 25. В этом случае длина потока газа в направлении течения газового потока была 206 мм, средняя линейная скорость газового потока была 196 м/с, и число К проточных отверстий газа было 2000. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 160 кг (8,9% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,3% масс. Количество катализатора, обработанное за единицу времени, было 90 кг/ч.

Пример 6

В устройство, показанное на фиг.1, помещали 1800 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 20 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 25. В этом случае длина потока газа в направлении течения газового потока была 390 мм, средняя линейная скорость газового потока была 335 м/с, и число К проточных отверстий газа было 100. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 130 кг (7,2% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,8% масс. Количество катализатора, обработанное за единицу времени, было 90 кг/ч.

Пример 7

В устройство, показанное на фиг.1, помещали 100 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 20 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 27. В этом случае длина потока газа в направлении течения газового потока была 166 мм, средняя линейная скорость газового потока была 230 м/с, и число К проточных отверстий газа было 250. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 8 кг (8,0% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,4% масс. Количество катализатора, обработанное за единицу времени, было 20 кг/ч.

Пример 8

В вертикальную трубу (внутренний диаметр: 41,6 мм, длина: 70 см), у которой нижний конец покрывали дырчатым диском, имеющим три отверстия диаметром 0,40 мм, а верхний конец закрывали бумажным фильтром, помещали 50,0 г точно отвешенного катализатора, и работу начинали в условиях, регулируемых так, что длина потока газа в направлении течения газового потока, образованного воздухом, входящим в каждое из отверстий, была 55 мм, средняя линейная скорость газового потока была 327 м/с, и величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 25; при истекшем времени 12 часов катализатор собирали. Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,5% масс. Количество катализатора, обработанное за единицу времени, было 4,2 г/ч.

Пример 9

В устройство, показанное на фиг.1, помещали 60 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 27 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 9. В этом случае длина потока газа в направлении течения газового потока была 63 мм, средняя линейная скорость газового потока была 104 м/с, и число К проточных отверстий газа было 4000. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 4,8 кг (8,0% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,5% масс. Количество катализатора, обработанное за единицу времени, было 2,2 кг/ч.

Пример 10

В устройство, показанное на фиг.1, помещали 500 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 22 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 18. В этом случае длина потока газа в направлении течения газового потока была 189 мм, средняя линейная скорость газового потока была 340 м/с, и число К проточных отверстий газа было 350. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 38 кг (7,6% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,5% масс. Количество катализатора, обработанное за единицу времени, было 23 кг/ч.

Пример 11

В устройство, показанное на фиг.1, помещали 1000 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 22 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 26. В этом случае длина потока газа в направлении течения газового потока была 300 мм, средняя линейная скорость газового потока была 130 м/с, и число К проточных отверстий газа было 350. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 80 кг (8,0% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 0,4% масс. Количество катализатора, обработанное за единицу времени, было 45 кг/ч.

Сравнительный пример 1

В устройство, показанное на фиг.1, помещали 1800 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 20 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 0,05. В этом случае число К проточных отверстий газа было 250, длина потока газа в направлении течения газового потока была 84 мм, и средняя линейная скорость газового потока была 70 м/с. В результате, масса удаленных и собранных поверхностных веществ катализатора составляла 45 кг (2,5% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 5,3% масс.

Сравнительный пример 2

В вертикальную трубу (внутренний диаметр: 41,6 мм, длина: 70 см), у которой нижний конец покрывали дырчатым диском, имеющим три отверстия диаметром 0,20 мм, а верхний конец закрывали бумажным фильтром, помещали 50,0 г точно отвешенного катализатора, и работу начинали в условиях, регулируемых так, что длина потока газа в направлении течения газового потока, образованного воздухом, входящим в каждое из отверстий, была 33 мм, средняя линейная скорость газового потока была 340 м/с, и величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 3; при истекшем времени 40 часов катализатор собирали. Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 2,5% масс.

Сравнительный пример 3

В устройство, показанное на фиг.1, помещали 300 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 20 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 16. В этом случае число К проточных отверстий газа было 100, длина потока газа в направлении течения газового потока была 285 мм, и средняя линейная скорость газового потока была 73 м/с. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 17 кг (5,8% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 2,1% масс.

Сравнительный пример 4

В вертикальную трубу (внутренний диаметр: 41,6 мм, длина: 70 см), у которой нижний конец покрывали дырчатым диском, имеющим три отверстия диаметром 0,40 мм, а верхний конец закрывали бумажным фильтром, помещали 50,0 г точно отвешенного катализатора, и работу начинали в условиях, регулируемых так, что длина потока газа в направлении течения газового потока, образованного воздухом, входящим в каждое из отверстий, была 49 мм, средняя линейная скорость газового потока была 280 м/с, и величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 13; при истекшем времени 12 часов катализатор собирали. Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 1,5% масс.

Сравнительный пример 5

В вертикальную трубу (внутренний диаметр: 41,6 мм, длина: 70 см), у которой нижний конец покрывали дырчатым диском, имеющим семь отверстий диаметром 0,76 мм, а верхний конец закрывали бумажным фильтром, помещали 50,0 г точно отвешенного катализатора, и работу начинали в условиях, регулируемых так, что длина потока газа в направлении течения газового потока, образованного воздухом, входящим в каждое из отверстий, была 37 мм, средняя линейная скорость газового потока была 102 м/с, и величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 6; при истекшем времени 12 часов катализатор собирали. Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 4,0% масс.

Сравнительный пример 6

В устройство, показанное на фиг.1, помещали 1000 кг катализатора, содержащего поверхностные вещества катализатора, приставшие к нему, и работу выполняли в течение 40 часов в условиях, регулируемых так, что величина превращенной энергии на единицу массы катализатора (м5/с2/кг) при 15°С и 1 атм составляла 0,2. В этом случае число К проточных отверстий газа было 2000, длина потока газа в направлении течения газового потока была 45 мм, и средняя линейная скорость газового потока была 300 м/с. В результате, масса поверхностных веществ катализатора, собранных вне устройства удаления, составляла 30 кг (3,0% масс.). Доля поверхностных веществ катализатора, остающихся в полученном катализаторе, была 5,0% масс.

Настоящая заявка основана на японской патентной заявке (японская патентная заявка №2010-105511), зарегистрированной в патентном бюро Японии 30 апреля 2010, и ее содержание включено сюда посредством ссылки.

Применимость в промышленности

Согласно настоящему изобретению выступающие поверхностные вещества катализатора и/или приставшие поверхностные вещества катализатора на поверхности катализатора могут эффективно удаляться с катализатора.

Изобретение относится к устройству для удаления поверхностного вещества катализатора, присутствующего на поверхности катализатора, с катализатора путем приведения газового потока в контакт с катализатором, расположенным внутри основного корпуса устройства. Данное устройство включает: основной корпус; собирающее устройство для сбора катализатора, находящегося в верхней части основного корпуса; и возвратное устройство для возврата катализатора, соединенное с собирающим устройством. При этом возвратное устройство расположено так, что его нижний конец находится в контакте с данным газовым потоком, и часть катализатора, находящегося в контакте с газовым потоком внутри основного корпуса, собирается собирающим устройством и возвращается внутрь основного корпуса возвратным устройством, длина газового потока в направлении потока газа составляет 55 мм или больше, и средняя скорость потока газа составляет 80 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°C и 1 атм. Предлагаемое устройство позволяет эффективно удалять выделившиеся и/или приставшие поверхностные вещества катализатора. Изобретение также относится к способу удаления поверхностного вещества катализатора с катализатора и способу получения ненасыщенной кислоты или ненасыщенного нитрила, в котором поверхностное вещество катализатора удаляют с катализатора предложенным устройством. 3 н. и 5 з.п. ф-лы, 7 ил., 11 пр.

1. Устройство для удаления поверхностного вещества катализатора, присутствующего на поверхности катализатора, с катализатора путем приведения газового потока в контакт с катализатором, расположенным внутри основного корпуса устройства, где устройство включает:

основной корпус;

собирающее устройство для сбора катализатора, находящегося в верхней части основного корпуса; и

возвратное устройство для возврата катализатора, соединенное с собирающим устройством,

где возвратное устройство расположено так, что его нижний конец находится в контакте с данным газовым потоком, и

часть катализатора, находящегося в контакте с газовым потоком внутри основного корпуса, собирается собирающим устройством и возвращается внутрь основного корпуса возвратным устройством, и

где длина газового потока в направлении потока газа составляет 55 мм или больше, и средняя скорость потока газа составляет 80 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°C и 1 атм.

2. Устройство по п.1, дополнительно включающее проточное отверстие для газового потока в основном корпусе, где величина превращенной энергии на единицу массы катализатора u2×V×K/M, полученная из скорости газового потока u (м/с) в проточном отверстии, объема V (м3), образованного газовым потоком, прошедшим через проточное отверстие, числа К проточных отверстий внутри основного корпуса и массы М (кг) катализатора, расположенного внутри основного корпуса, удовлетворяет следующей формуле (1):

3. Устройство по п.1, дополнительно включающее устройство для захвата поверхностного вещества катализатора, удаленного с катализатора.

4. Устройство по п.1 или 2, где собирающее устройство включает разделяющее устройство для отделения катализатора и поверхностного вещества катализатора друг от друга с помощью центробежной силы.

5. Устройство по п.1 или 2, где данное устройство сконструировано так, чтобы газовый поток выбрасывался во множестве направлений.

6. Способ удаления поверхностного вещества катализатора с катализатора путем приведения газового потока в контакт с катализатором, где данный способ включает стадии:

приведение газового потока в контакт с катализатором, содержащим поверхностное вещество катализатора, и

сбор катализатора и возврат собранного катализатора так, чтобы привести катализатор в контакт с газовым потоком,

где длина газового потока в направлении потока газа составляет 55 мм или больше, и средняя скорость потока газа составляет 80 м/с или больше и 500 м/с или меньше в расчете на линейную скорость при 15°C и 1 атм.

7. Способ по п.6, где катализатор находится внутри основного корпуса, включающего проточное отверстие газового потока, и величина превращенной энергии на единицу массы катализатора u2×V×K/M, полученная из скорости газового потока u (м/с) в проточном отверстии, объема V (м3), образованного газовым потоком, прошедшим через проточное отверстие, числа К проточных отверстий внутри основного корпуса и массы М (кг) катализатора, расположенного внутри основного корпуса, удовлетворяет следующей формуле (1):

8. Способ получения ненасыщенной кислоты или ненасыщенного нитрила, где поверхностное вещество катализатора удаляют с катализатора устройством по любому из пп.1-5, используют катализатор, с которого удалили поверхностное вещество катализатора, и, таким образом, алкан и/или алкен подвергают реакции окисления или реакции аммоксидирования с получением соответствующих ненасыщенной кислоты или ненасыщенного нитрила.

| Устройство для тепловлажностной обработки воздуха | 1976 |

|

SU584161A1 |

| JP 2007216212 A, 30.08.2007 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СПОСОБ УДАЛЕНИЯ ИОНИЗИРУЕМЫХ ЧАСТИЦ С ПОВЕРХНОСТИ КАТАЛИЗАТОРА ДЛЯ УЛУЧШЕНИЯ КАТАЛИТИЧЕСКИХ СВОЙСТВ | 1999 |

|

RU2232049C2 |

Авторы

Даты

2015-02-20—Публикация

2011-04-26—Подача