1

Изобретен :е относится к способу очистки абгазов процесса хлорирования и оксихлорирования этилена.

Во многих процессах хлорирования или оксихлорирования этилена, превращение этилена протекает не полностью. Выходящий из реактора хлорирования или оксихлорирования поток содержит, помимо продуктов реакции, от 0,1-15 вес.%, а иногда и до 20 вес.%:непрореагировавшего этилена а также соляную кислоту, кислород, инертные газы и т.д. Современные,направленные на охрану окружанипей среды тенденции предельно возможного уменьшения содержания в атмосфере углеводородов, высокая стоимость этилена, обусловливают-реальную необходимость извлечения непрореагирювавшего этилена, а также других низких алифатических хлоруглеводородов.

Известен способ очистки абгазов процесса хлорирования или оксихлорирования этилена от этилена и других низишх алифатических хлоруглеводородов путем обработки хлором при температуре 80-250с в присутствии катализатора - железа или железа, нанесенного на HHepTHRft носитель 1. Степень конверсии хлора 99,5%.

Целью изобретения является улучшение качества целевого продукта-абгаза после стадии очистки и уменьшение загрязнения окружаюпеП-среды.

Качество очистки известным способом невысокое, а выброс таких абгазов в окружаюгчую среду значительно загрязняет атмосферу.

Поставленная цель достигается

описываемым способом очистки абгазов процесса хлорирования или оксихлорирования этилена от этилена и других низших алифатических хлоруглеводородов путем обработки хлором при 100250 0, предпочтительно при lOO-lSO c и давлении 2-6 атм в присутствии катализатора - смеси 15-20 вес.% железа и 80-85 вес.% активированного глинозема, пропитанного хлорным железом, в количестве 1-5вес.% в расчете на глинозем. Предпочтительно процесс ведут при времени контакта 2-30 с, при объемной скорости подачи исходных абгазов 50-2QOO ч .

При практическом осуществлении способ применим для очистки абгазов, содержащих до 7-10 об.% этилена.Практически достигают после очистки содержания этилена менее 50 об, ч/млн

и содержания хлора ниже 200 об.ч/млн.

Способ по данному изобретению может обеспечить снижение содержания этилена до 1 об.ч/млн, и хлора до 5 об.ч/млн, путем регулирования тем пературы и времени вьщержки.

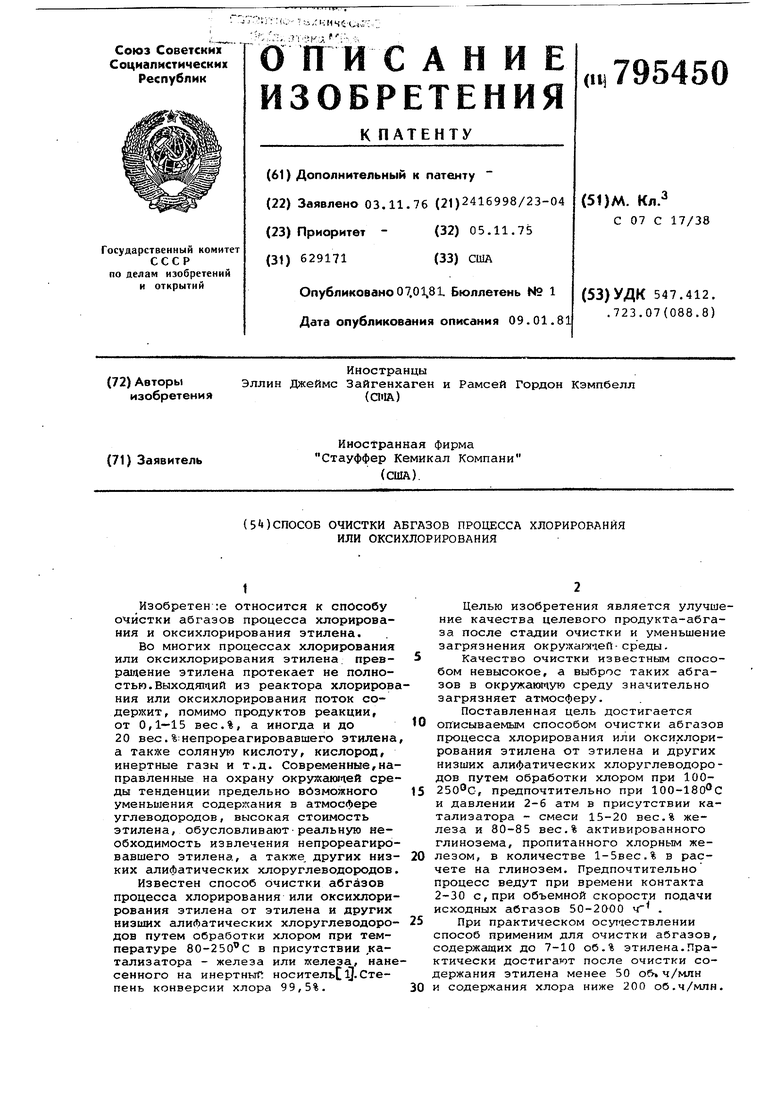

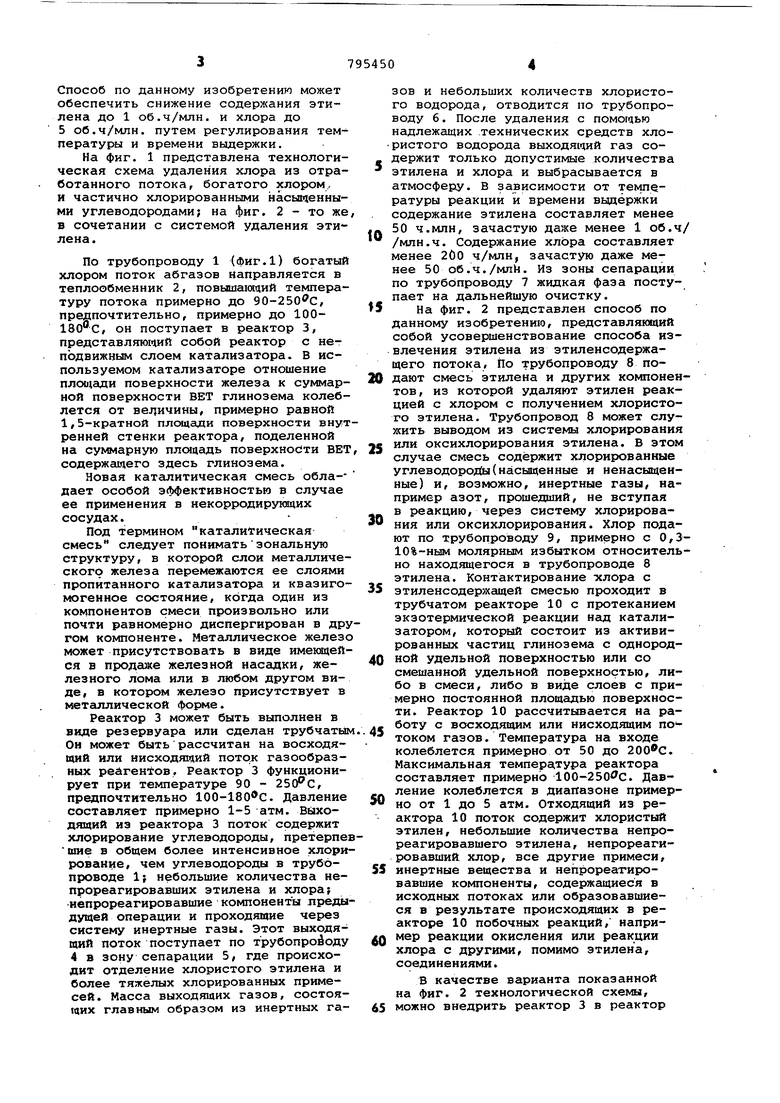

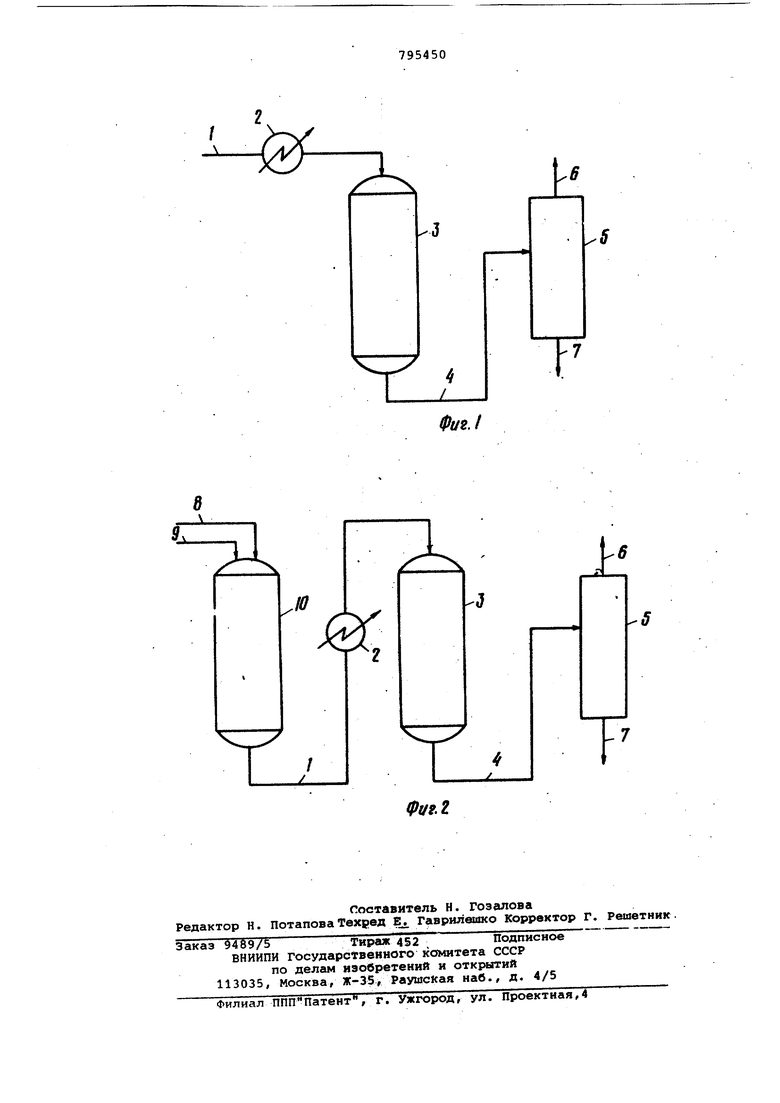

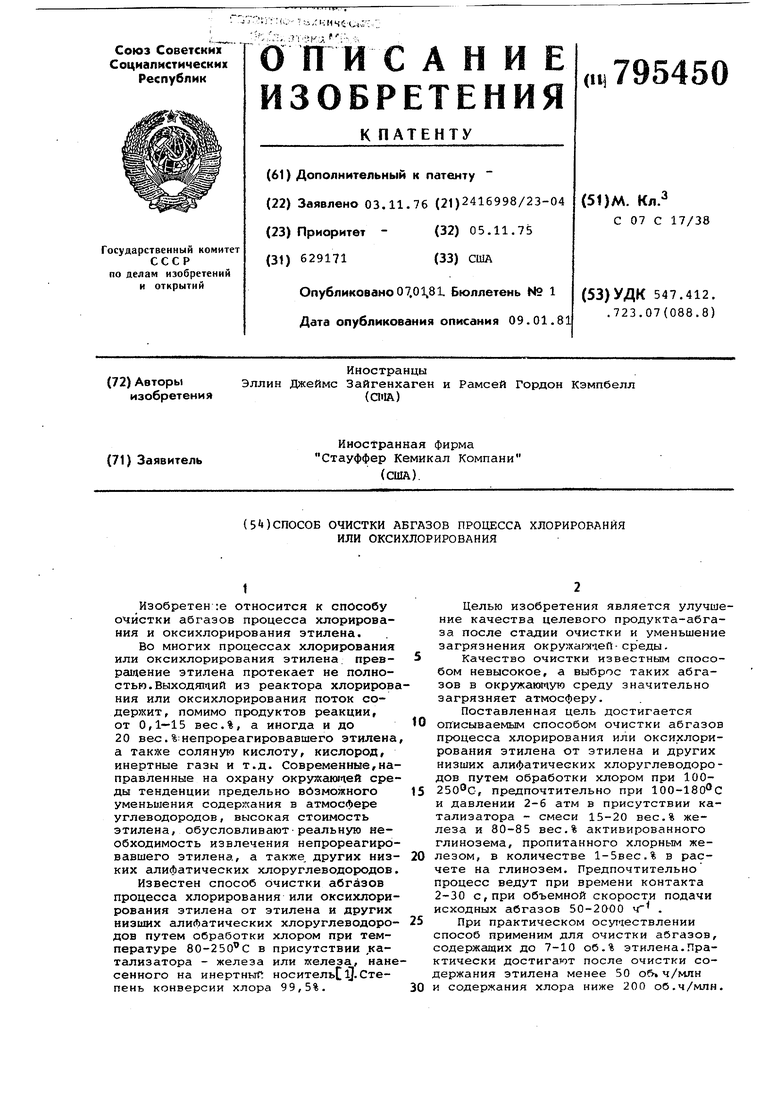

На фиг. 1 представлена технологическая схема удаления хлора из отработанного потока, богатого хлором.и частично хлорированными насыценными углеводородами; на фиг, 2 - то же в сочетании с системой удаления эти лена.

По трубопроводу 1 (фиг.1) богатый хлором поток абгазов направляется в теплообменник 2, повышающий температуру потока примерно до 90-250 С, предпочтительно, примерно до 100ISO C, он поступает в реактор 3, представляющий собой реактор с неподвижным слоем катализатора. В используемом катализаторе отношение поверхности железа к суммарной поверхности BET глинозема колеблется от вeJJичины, примерно равной 1,5-кратной площади поверхности внутренней стенки реактора, поделенной на суммарную площадь поверхности BET содержащего здесь глинозема.

Новая каталитическая смесь обла- дает особой эффективностью в случае ее применения в некорродирующих сосудах.

Под термином каталитическая смесь следует пониматьзональную структуру, в которой слои металлического железа перемежаются ее слоями пропитанного катализатора и квазигомогенное состояние, когда один из компонентов смеси произвольно или почти равномерно диспергирован в другом компоненте. Металлическое железо присутствовать в виде имекацейся в продс1же железной насадки, железного лома или в любом другом виде, в которсял железо присутствует в металлической форме.

Реактор 3 может быть выполнен в виде резервуара или сделан трубчатьам Он может быть рассчитан на восходящий или нисходящий поток газообразных реагентов. Реактор 3 функционирует при температуре 90-250 0, предпочтительно 100-180 С. Давление составляет примерно 1-5 атм. Ваход}1щий из реактора 3 поток содержит хлорирование углеводороды, претерпешие в общем более интенсивное хлорирование, чем углеводороды в трубопроводе 1; небольшие количества непрореагировавших этилена и хлора; иепрореагировавшие компоненты предыдущей операции и проходя1вие через систему инертные газы. Этот выходящий поток поступает по трубопроводу 4 в зону сепарации 5, где происходит отделение хлористого этилена и более тяжелых хлорированных примесей. Масса выходящих газов, состоящих главным образом из инертных газов и небольших количеств хлористого водорода, отводится по трубопроводу 6. После удаления с помощью надлежащих .технических средств хлористого водорода выходящий газ содержит только допустимые количества этилена и хлора и выбрасывается в атмосферу. В зависимости от температуры реакции и времени вьщёржки содержание этилена составляет менее 50 ч.млн, зачастую даже менее 1 об.ч /млн.ч. Содержание хлора составляет менее 200 ч/млн, зачастую даже менее 50 об.ч./млМ. Из зоны сепарации по трубопроводу 7 жидкая фаза поступает на дальнейшую очистку.

На фиг. 2 представлен способ по данному изобретению, представляющий собой усовершенствование способа извлечения этилена из этиленсодержащего потока, ilo трубопроводу 8 подают смесь этилена и других компонентов, из которой удаляют этилен реакцией с хлором с получением хлористого этилена. Трубопровод 8 может служить выводом из системы хлорирования или оксихлорирования этилена. В этом случае смесь содержит хлорированные углеводоро;йл(насыщенные и ненасыщенные) и, возможно, инертные газы, например азот, прошедший, не вступая в реакцию, через систему хлорирования или оксихлорирования. Хлор подают по трубопроводу 9, примерно с 0,310%-ным молярным избытком относительно находящегося в трубопроводе 8 этилена. Контактирование хлора с этиленсодержащей смесью проходит в трубчатом реакторе 10 с протеканием экзотермической реакции над катализатором, который состоит из активированных частиц глинозема с однородной удельной поверхностью или со смешанной удельной поверхностью, либо в смеси, либо в виде слоев с примерно постоянной площадью поверхности. Реактор 10 рассчитывается на работу с восходящим или НИСХОД5ПЦИМ ПО

током газов. Температура на входе колеблется примерно от 50 до 200®С. Максимальная темпера,тура реактора составляет примерно 100-250 0. Давление колеблется в диапазоне примерно от 1 до 5 атм. Отходящий из реактора 10 поток содержит хлористый этилен, небольшие количества непрореагировавшего этилена, непрореагировавший хлор, все другие примеси, инертные вещества и непрореатировавшие компоненты, содержащиеся в исходных потоках или образовавшиеся в результате происходящих в реакторе 10 побочных реакций, например реакции окисления или реакции хлора с другими, помимо этилена, соединениями.

В качестве варианта показанной на фиг. 2 технологической схемы, можно внедрить реактор 3 в реактор

10. Слой катализатора реактора 3 становится в этом случае дополнителной зоной, расположенной после реактора 10.

Термин активированный глинозем согласно изобретению представляет собой любую пористую абсорбирующую форму окиси алюминия, полученную по методу Байера или эквивалентному методу из нечистого соединения, например боксита, нагретого до контролируемой температуры, достаточно высокой для отгона всей связанной воды, но достаточно низкой для. сохранения всей требуемой площади поверхности.

В приведенных далее :Примерс1Х все экспериментальные данные были получены на схеме по фиг, 2, Реактор 10 состоит из никелевой трубы длиной 3660 мм и диаметром 51 мм, окруженно по всей длине 102 мм стгшьной трубой. Тепло реакции отводят кипящей водой, температура которой в кольцевом пространстве между двумя трубами поддерживают при давлении 1 ат при температуре . Температуру места перегрева и ее положение виутри слоя катсшизагора измеряют с помощью передвижной термопары, размв щенной внутри термогильзы диаметром 6,35 мм, расположенной внизу реактора - по всей его длине.

Слой катализатора в реакторе 10 разделен на три зоны, каждая длиной 762 мм. В верхней зоне в качестве катализатора используют глинозем марк А 3235 с диаметром сферических частиц 6,35 мм. Глинозем имеет следующую харакаеристику: Твердость на истирание, % 90 (минимально) Потери при прокаливании () ,

вес,% . 3 (максимально Ситовый анализ, вес,% (по Тайле РУ)

+2,5 меш 0,5(максимально)

-2,5+3,5 меш 90 (минимгшьио) . -3,5+4 меш 10 (максимально)

-4 меш 1,0(максимально) .

Заполнявший среднюю з.ону к;атализатор (6,35 мм сферической формы) имеет следующую характеристику:

Объемный вес.кг/м , 640t48 Удельная площадь а поверхности (ВЕТ), м/г Твердость на истирание, вес,%90(минимаПотери при прокаливании(ЗОООс). вес.% 5 (Максимально)

Нижняя зона заполнена катализатором, который имеет сферическую формуг частиц и следующую характеристику:

Удельная площадь по250+25верхности (ВЕТ),м /г Объемный вес,кг/м 640+48 . Потери при прокалива5(максинииООО С) ,вес.% мально)

Твердость при истира90%(мини0нии, % мально)

Удельный объем пор, см г0,44

Средний диаметр пор (ВЕТ),А64-70

5

Объем пор 80-600 А составляет 2037% от общего объема пор.

Реактор 3 состоит из 6,1 м стальной трубы диаметром 102 мм. Самые верхние 3620 мм трубы футерованы из0нутри никелем. Слой катализатора имеет в каждом из описанных ниже примеров длину около 2290 мм и находится в верхней части реактора. Температуру катализатора измеряют подвижной термопарой, размещенной в

S термогильзе, введенной вверх реактора и прюходящей по всей его длине.

Подаваемый по трубопроводу 8 поток содержит в каждом случае 7 мол.% этилена, 1 мол% кислорода, 4 мол.%

0 хлористого этилена, 1 вес.% воды, остальное - азот Давление на входе в реактор 10 поддерживают 3,5 атм. Скорость подачи абгазов 50,6 см/с.

Для расчета концентрации хлора и

5 соляной кислоты отходящий поток в трубопроводе 4 барботируют через раствор йодистого калия и собирают в сосуде с вытеснением воды, имеющей известный объем. Кроме того, часть

0 выходного потока конденсируют и анализируют жидкую и газовую фазы (после конденсации) nyTet-i газовой хроматографии. Результаты сводят (совместно с результатами титрования) в общий материальный баланс, на осно5вании которого рассчитывают процент избытка хлора и другие представленные в приведенных таблицах данные. Пример. Слой катализатора состоит из колец Пала толщиной 16мм,

0 уложенных слоями толщиной около 70 мм, перемежсиощимися со слоями толщиной 310 мм катализатора глинозема пропитанного хлорным железом, причем содержание железа составляет

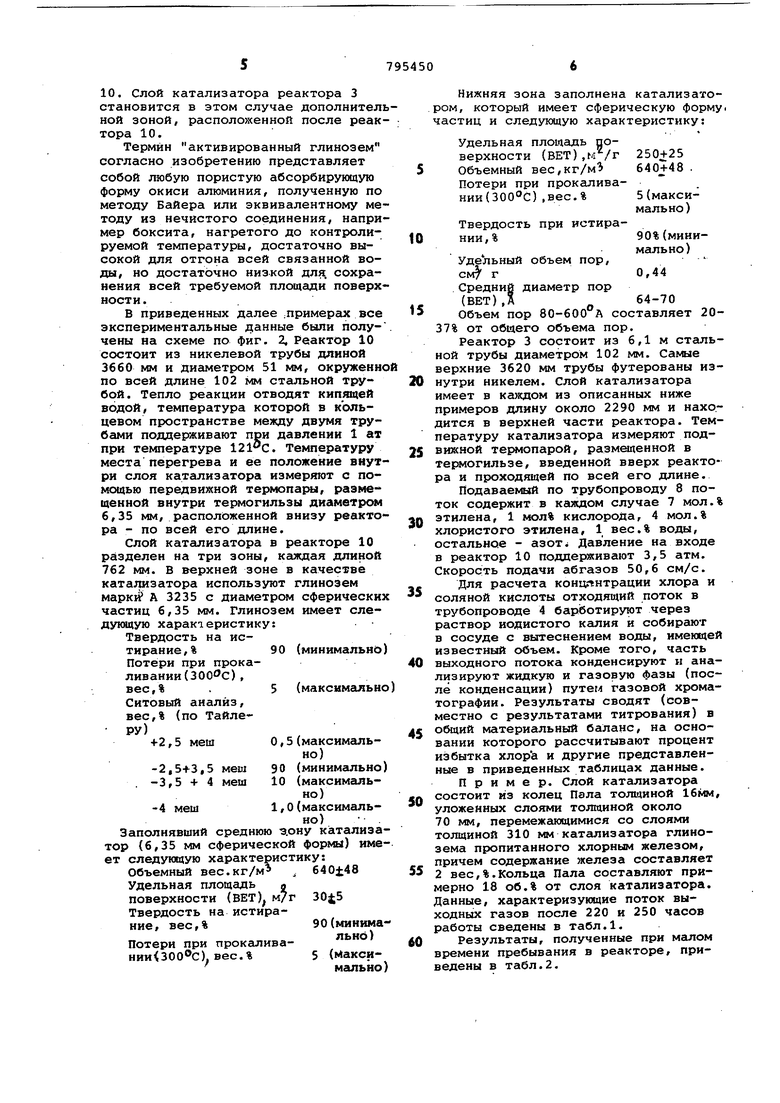

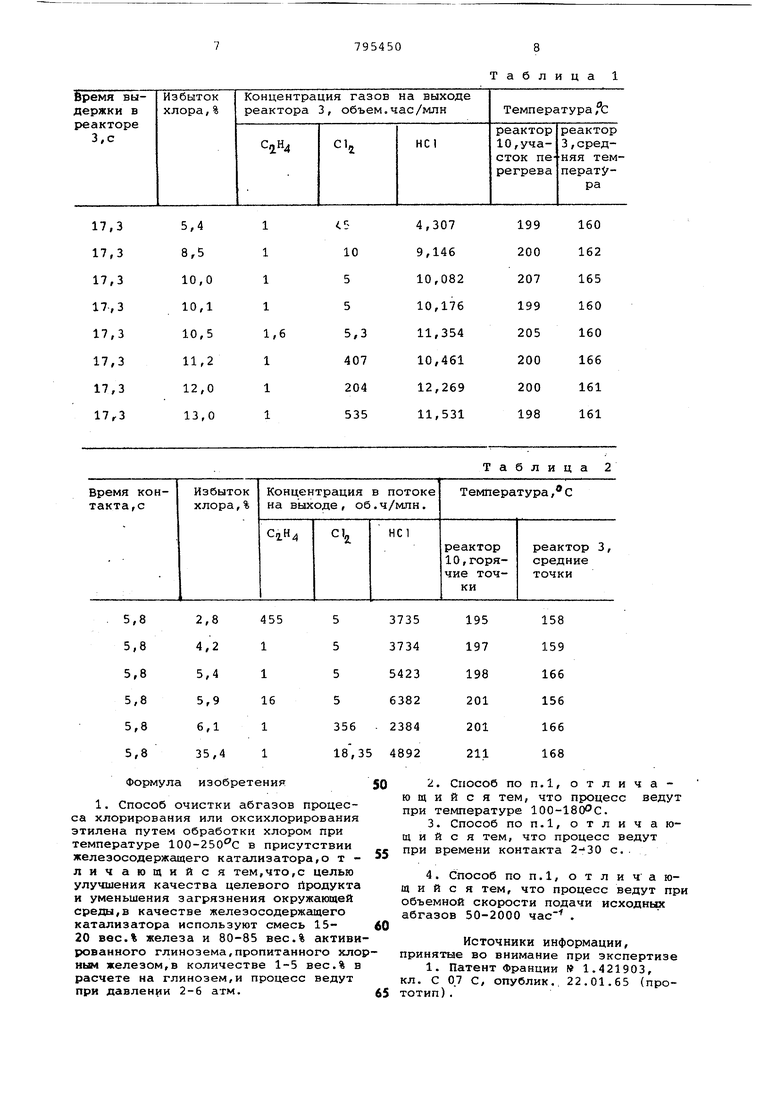

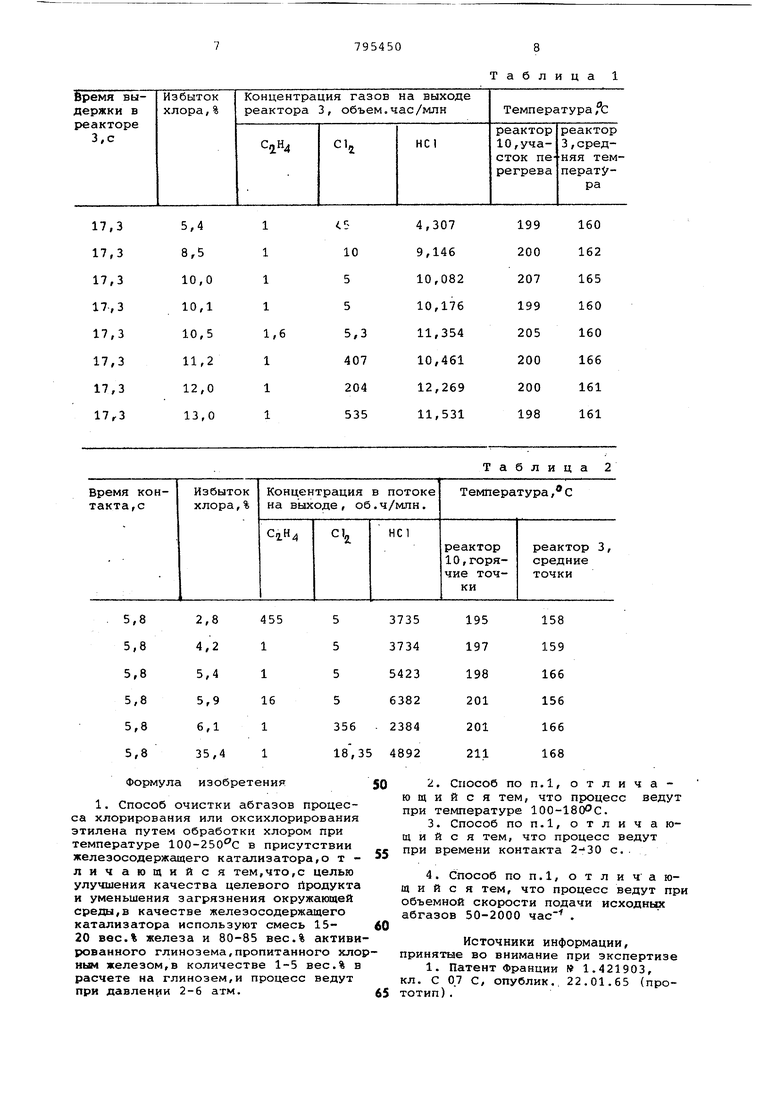

5 2 вес,%.Кольца Пала составляют примерно 18 об.% от слоя катализатора. Данные, характеризующие поток выходных газов после 220 и 250 часов работы сведены в табл.1.

Результаты, полученные при малом

0 времени пребывания в реакторе, приведены в табл.2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1977 |

|

SU728372A1 |

| Способ получения винилхлорида | 1987 |

|

SU1740364A1 |

| Способ получения 1,2-дихлорэтана | 1976 |

|

SU743576A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2021244C1 |

| Катализатор для оксихлорирования этилена в 1,2-дихлорэтан | 1978 |

|

SU1225473A3 |

| КОМПЛЕКСНЫЙ СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ НИЗШИХ ОЛЕФИНОВ | 2011 |

|

RU2451005C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2233828C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕТАНА | 2008 |

|

RU2394805C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ВЫДЕЛЯЮЩЕЙСЯ ПРИ ПОЛУЧЕНИИ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2437869C2 |

| КАТАЛИЗАТОР ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА ДО 1,2-ДИХЛОРЭТАНА | 2002 |

|

RU2281806C2 |

Формула изобретения 1. Способ очистки абгазов процесса хлорирования или оксихлорирования этилена путем обработки хлором при температуре 100-250с в присутствии железосодержащего катализатора,о т личающийся тем,что,с целью улучшения качества целевого йродукта и уменьшения загрязнения окружающей среды,в качестве железосодержсццего катализатора используют смесь 1520 вес.% железа и 80-85 вес.% активи рованного глинозема,пропитанного хло ным железом,в количестве 1-5 вес.% в расчете на глинозем,и процесс ведут при давлении 2-6 атм.

Таблица 2 2.Способ ПОП.1, отличающийся тем, что процесс ведут при температуре lOO-lSOOc. 3.Способ ПОП.1, отличающийся тем, что процесс ведут при времени контакта с.. 4.Способ по п.1, отличающийся тем, что процесс ведут при объемной скорости подачи исходньсс абгазов 50-2000 . Источники информации, принятые во внимание при экспертизе 1. Патент Франции 1.421903, кл. С 0.7 с, опублик.. 22,01.65 (прототип) .

-&iL

Фиг. I

iff.2

Авторы

Даты

1981-01-07—Публикация

1976-11-03—Подача