Изобретение относится к измерительной технике, а именно к измерению геометрических размеров объектов, например листов, труб, прутков, рельсов, с помощью триангуляционных лазерных датчиков, и может быть использовано для их калибровки и настройки.

С этой целью требуется объединить все датчики в одну систему координат, для чего нужно иметь поверочные и настроечные образцы, поверхность которых должна иметь очень высокую степень неплоскостности и быть строго горизонтальной. Размеры образцов с такой плоскостью могут быть до нескольких метров. Изготовление, измерение и поверка, хранение и эксплуатация таких больших образцов крайне затруднена.

В настоящее время в качестве образцов применяют чугунные, стальные или каменные плиты.

Известен оптический способ измерения толщины гибких листовых объектов с помощью измерительного прибора и приспособления для фиксации образца листового материала путем снятия показаний измерительного прибора для двух контрольных точек, одна из которых соответствует координате края опоры, а другая - координате поверхности материала. Устройство содержит поворотную опору, при этом угол поворота опоры обеспечивается фиксатором, а ее положение относительно суппорта прибора позволяет менять натяжение измеряемого участка листового материала [1].

Известен способ калибровки датчиков акустической эмиссии, заключающийся в воспроизведении на входе калибруемого датчика на различных частотах тестового акустического сигнала и измерении отклика датчика на тестовые сигналы на различных частотах при последующей обработке результатов измерений на компьютере, при котором воспроизведение на входе калибруемого датчика на различных частотах тестового акустического сигнала проводят путем сбрасывания с фиксированной высоты на чувствительный элемент датчика калиброванных по размеру частиц песка.

Устройство для калибровки датчиков акустической эмиссии содержит блок управления, подключенный к задатчику тестового акустического сигнала, измеритель амплитуды отклика калибруемого датчика на тестовый сигнал на различных частотах и блок обработки, а также усилитель. Задатчик тестового акустического сигнала выполнен в виде накопителя песка с отверстием внизу и управляемого дозатора калиброванных по размеру частиц песка [2].

Известен способ калибровки датчика импульсного давления, основанный на сравнении показания калибруемого датчика с амплитудой давления воздействующей на него ударной волны, согласно которому воздействие осуществляют сферической ударной волной, направленной по нормали к чувствительному элементу датчика и генерированной лазерным пробоем воздуха. Амплитуду ударной волны рассчитывают аналитически [3].

Известно изобретение, принятое нами за прототип, касающееся способа калибровки блока камера-лазер по отношению по меньшей мере к одному объекту калибровки, расположенному в определенном положении и ориентации в трехмерном пространстве. Блок камера-лазер состоит из лазера и камеры, где лазер и камера располагаются на определенном расстоянии относительно друг друга. Оптическая ось лазера и оптическая ось камеры противолежат под определенным углом. Блок камера-лазер предназначен для записи положения, формы и/или размеров объекта измерения. В известном способе настроечный образец ориентируют в трехмерном пространстве по отношению к блоку камера-лазер так, что свет, излучаемый лазером, виден камере, лазеры и камеры располагают на определенном расстоянии друг от друга так, что оптические оси лазеров и камер противолежат под определенным углом, определяют свойств лазера от света, записанного камерой, и расположение лазера относительно камеры. Способ имеет преимущество в том, что один объект калибровки может быть использован для калибровки и камеры, и лазера, где сначала калибруется камера при использовании Tsai-алгоритма, а затем - лазер относительно и путем использования уже откалиброванной камеры [4].

К общему недостатку известных способов калибровки систем лазерных датчиков относится применение при настройке приборов, в том числе лазерных датчиков, настроечных образцов из твердых материалов, например чугунных плит и пр., изготовление которых трудоемко, так как их рабочая поверхность должна быть идеально плоской и горизонтальной, а эксплуатация затруднена из-за большого веса и габаритов.

Для решения указанной проблемы предлагается вместо твердотельных образцов применить устройства, которые формируют поверхности из жидкости.

Способ калибровки и настройки системы лазерных датчиков, согласно которому настроечный образец ориентируют в трехмерном пространстве по отношению к блоку «камера-лазер» так, что свет, излучаемый лазером, виден камере, лазеры и камеры располагают на определенном расстоянии друг от друга так, что оптические оси лазеров и камер противолежат под определенным углом, определяют свойства лазера от света, записанного камерой, и расположение лазера относительно камеры, лазерные датчики объединяют в одну систему координат, располагают под каждым из видимых лучей ванночки, представляющие собой настроечные образцы соответствующей формы, соединенные трубками для образования системы сообщающихся сосудов, в качестве заполнителя ванночек используют воду, масло или любую другую жидкость, калибровку осуществляют по поверхности жидкости, на которую падает луч лазера, образуя на поверхности жидкости видимый след, при калибровке лазерные датчики перемещают в трехмерном пространстве по высоте, по сторонам, поворачивают на определенные углы, добиваясь визуально и на мониторе одинаковых значений геометрических параметров видимого следа от лазерных лучей на жидкой поверхности по всей длине ванночки, равной ширине настроечного образца, уровень во всех ванночках поддерживают одинаковым и горизонтальным.

Кроме того, в предлагаемом способе калибровки и настройки системы лазерных датчиков для лучшего контраста жидкость делают мутной, например забеливают воду или масло известковым порошком.

В устройстве для калибровки и настройки системы лазерных датчиков, в котором настроечный образец ориентирован в трехмерном пространстве по отношению к блоку "камера-лазер" так, что свет, излучаемый лазером, виден камере, а лазеры и камеры расположены на определенном расстоянии друг от друга так, что оптические оси лазеров и камер противолежат под определенным углом с возможностью определения свойства лазера от света, записанного камерой, и расположения лазера относительно камеры, лазерные датчики объединены в одну систему координат, под каждым из видимых лучей лазерных датчиков расположены ванночки, представляющие собой настроечные образцы соответствующей формы, заполненные водой, маслом или любой другой жидкостью и установленные с возможностью перемещения в трехмерном пространстве по высоте, по сторонам, поворачивания на определенные углы с целью достижения визуально и на мониторе одинаковых значений геометрических параметров видимого следа от лазерных лучей на жидкой поверхности по всей длине ванночки, равной ширине настроечного образца.

Кроме того, в устройстве для калибровки и настройки системы лазерных датчиков ванночки могут быть соединены трубками для образования системы сообщающихся сосудов с целью поддержания уровня жидкости во всех ванночках одинаковым и горизонтальным.

Также в устройстве для калибровки и настройки системы лазерных датчиков ванночки могут быть установлены на общем основании, по ширине которых выполнены перегородки с отверстиями, препятствующие образованию ряби или волн на поверхности жидкости.

Кроме того, в устройстве для калибровки и настройки системы лазерных датчиков ванночки могут быть установлены одна за другой в несколько линий.

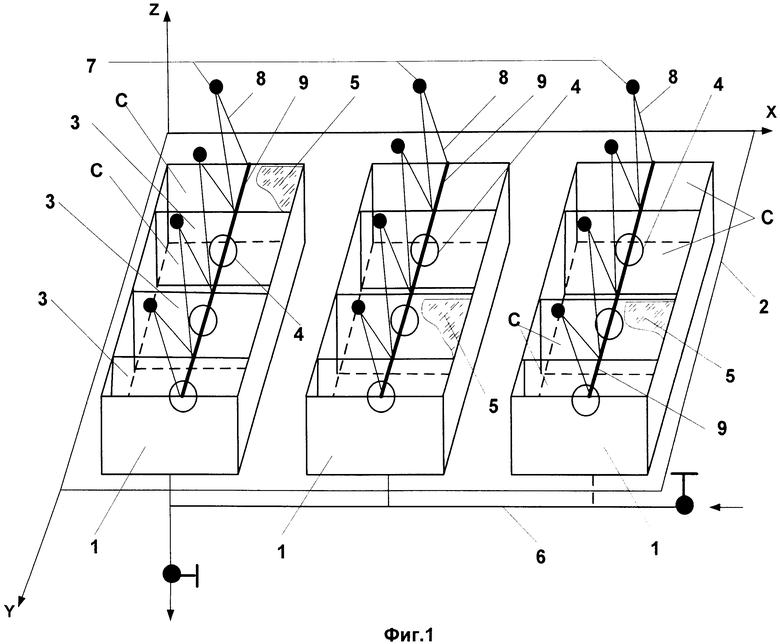

Описание конструкции устройства для калибровки и настройки системы лазерных датчиков, объединенных в одну систему координат.

Устройство для осуществления способа калибровки и настройки системы лазерных датчиков, приведенное нами в качестве одного из вариантов, показанное на фиг.1, содержит несколько ванночек 1, установленных на основании 2, по ширине которых установлены перегородки 3 с отверстиями 4, которые препятствуют образованию ряби или волн на поверхности жидкости 5. Для лучшего контраста жидкость 5 можно сделать мутной, например забелить воду или масло известковым порошком. Ванночки 1 соединены между собой, например, трубками 6 для создания системы сообщающихся сосудов и образования в ванночках 1 одинакового уровня жидкости 5. В данном примере ванночки 1 в количестве трех установлены в три линии. Триангуляционные датчики 7 с камерами (условно не показаны) также в этом примере расположены в три линии с числом датчиков 7 в линии, достаточным для перекрытия лучами 8 всей длины ванночки 1, равной ширине калибруемого объекта, например листового проката. При калибровке системы лазерных датчиков 7 лазерные лучи 8 перекрывают соответствующие сектора С в ванночках 1, расположенные между соответствующими ребрами 3, и образуют по поверхности жидкости в ванночках 1 сплошной видимый след 9. Передвигая лазерные датчики 7 по сторонам, поднимая или опуская, поворачивая лазерные датчики 7 на определенные углы, добиваются визуально и на мониторе (условно не показан) одинаковых показаний расстояний всех датчиков 7 до уровня жидкости.

Применение предлагаемого изобретения позволяет значительно снизить стоимость изготовления настроечных образцов для калибровки и настройки систем лазерных датчиков, объединенных в одну систему координат, в установках измерения геометрических размеров объектов, например листов, труб, прутков, рельсов, и облегчить измерение, поверку, хранение и эксплуатацию.

Источники информации

1. Патент РФ №2193157.

2. Патент РФ №2381498.

3. Патент РФ №2469284.

4. Патент США №7,564,571.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения виртуальных моделей длинномерных изделий | 2020 |

|

RU2754762C1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ВОСПРИИМЧИВОСТИ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ В СОСТАВЕ СОЛНЕЧНЫХ БАТАРЕЙ К ОПТИЧЕСКОМУ ИЗЛУЧЕНИЮ | 2013 |

|

RU2565331C2 |

| СПОСОБ КАЛИБРОВКИ ВИДЕОГРАММЕТРИЧЕСКИХ СИСТЕМ И КОНТРОЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2645432C1 |

| СПОСОБ НАВЕДЕНИЯ И ФОКУСИРОВКИ ИЗЛУЧЕНИЯ НА МИШЕНЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726219C1 |

| Система и способ измерения поверхности фасонных листов стекла | 2019 |

|

RU2790811C2 |

| СПОСОБ ВЗАИМНОЙ КАЛИБРОВКИ ВИДЕОКАМЕРЫ И УСТРОЙСТВА ВЕЕРНОГО ЛАЗЕРНОГО ПОДСВЕТА | 2021 |

|

RU2788666C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕКТРОСВАРНЫХ ТРУБ РАЗЛИЧНОГО ДИАМЕТРА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2655012C2 |

| Информационная обзорно-панорамная система наблюдения | 2020 |

|

RU2757061C1 |

| Способ калибровки подводной видеокамеры | 2022 |

|

RU2789190C1 |

Изобретение относится к измерительной технике, а именно к измерению

геометрических размеров объектов с помощью триангуляционных лазерных датчиков. Способ калибровки и настройки системы лазерных датчиков, а также устройство, реализующее данный способ, содержит настроечный образец, который ориентируют в трехмерном пространстве по отношению к блоку «камера-лазер» так, что свет, излучаемый лазером, виден камере, лазеры и камеры располагают на определенном расстоянии друг от друга так, что оптические оси лазеров и камер противолежат под определенным углом, определяют свойства лазера от света, записанного камерой, и расположение лазера относительно камеры. Причем лазерные датчики объединяют в одну систему координат, располагают под каждым из видимых лучей ванночки, представляющие собой настроечные образцы соответствующей формы, в качестве заполнителя ванночек используют воду, масло или любую другую жидкость, калибровку осуществляют по поверхности жидкости, на которую падает луч лазера, образуя на поверхности жидкости видимый след, при калибровке лазерные датчики перемещают в трехмерном пространстве по высоте, по сторонам, поворачивают на определенные углы, добиваясь визуально и на мониторе одинаковых значений геометрических параметров видимого следа от лазерных лучей на жидкой поверхности по всей длине ванночки, равной ширине настроечного образца, уровень во всех ванночках поддерживают одинаковым и горизонтальным. Технический результат - удобство эксплуатации ввиду использования устройств, которые формируют поверхности из жидкости, а не из твердотельных образцов. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ калибровки и настройки системы лазерных датчиков, согласно которому настроечный образец ориентируют в трехмерном пространстве по отношению к блоку "камера-лазер" так, что свет, излучаемый лазером, виден камере, лазеры и камеры располагают на определенном расстоянии друг от друга так, что оптические оси лазеров и камер противолежат под определенным углом, определяют свойства лазера от света, записанного камерой, и расположение лазера относительно камеры, отличающийся тем, что лазерные датчики объединяют в одну систему координат, располагают под каждым из видимых лучей ванночки, представляющие собой настроечные образцы соответствующей формы, в качестве заполнителя ванночек используют воду, масло или любую другую жидкость, калибровку осуществляют по поверхности жидкости, на которую падает луч лазера, образуя на поверхности жидкости видимый след, при калибровке лазерные датчики перемещают в трехмерном пространстве по высоте, по сторонам, поворачивают на определенные углы, добиваясь визуально и на мониторе одинаковых значений геометрических параметров видимого следа от лазерных лучей на жидкой поверхности по всей длине ванночки, равной ширине настроечного образца, уровень во всех ванночках поддерживают одинаковым и горизонтальным.

2. Способ калибровки и настройки системы лазерных датчиков по п. 1, отличающийся тем, что для лучшего контраста жидкость делают мутной, например забеливают воду или масло известковым порошком.

3. Устройство для калибровки и настройки системы лазерных датчиков, в котором настроечный образец ориентирован в трехмерном пространстве по отношению к блоку "камера-лазер" так, что свет, излучаемый лазером, виден камере, а лазеры и камеры расположены на определенном расстоянии друг от друга так, что оптические оси лазеров и камер противолежат под определенным углом с возможностью определения свойства лазера от света, записанного камерой, и расположения лазера относительно камеры, отличающееся тем, что лазерные датчики объединены в одну систему координат, под каждым из видимых лучей лазерных датчиков расположены ванночки, представляющие собой настроечные образцы соответствующей формы, заполненные водой, маслом или любой другой жидкостью и установленные с возможностью перемещения в трехмерном пространстве по высоте, по сторонам, поворачивания на определенные углы с целью достижения визуально и на мониторе одинаковых значений геометрических параметров видимого следа от лазерных лучей на жидкой поверхности по всей длине ванночки, равной ширине настроечного образца.

4. Устройство для калибровки и настройки системы лазерных датчиков по п. 3, отличающееся тем, что ванночки соединены трубками для образования системы сообщающихся сосудов с целью поддержания уровня жидкости во всех ванночках одинаковым и горизонтальным.

5. Устройство для калибровки и настройки системы лазерных датчиков по п. 3, отличающееся тем, что ванночки установлены на общем основании, по ширине которых выполнены перегородки с отверстиями, препятствующие образованию ряби или волн на поверхности жидкости.

6. Устройство для калибровки и настройки системы лазерных датчиков по п. 3, отличающееся тем, что ванночки установлены одна за другой в несколько линий.

| Способ изготовления гипсовых форм для фарфорофаянсовых изделий | 1931 |

|

SU37550A1 |

| УСТРОЙСТВО НА ОСНОВЕ ЛАЗЕРА ДЛЯ ИЗМЕРЕНИЯ РАССТОЯНИЯ ДО СОВМЕСТНОЙ ЦЕЛИ И/ИЛИ УРОВНЯ ЖИДКОСТИ | 1994 |

|

RU2101731C1 |

| СПОСОБ КАЛИБРОВКИ ДАТЧИКОВ | 2007 |

|

RU2466369C2 |

| US 20090042481 A1, 12.02.2009 | |||

Авторы

Даты

2015-02-20—Публикация

2013-03-19—Подача