Область техники, к которой относится изобретение

Настоящее изобретение относится к способу установки профилированной экструдированной секции на кузове или элементе конструкции транспортного средства согласно ограничительной части пункта 1 формулы изобретения, как это известно, например, из патентного документа ЕР 1733839 А1.

Уровень техники

В патентном документе ЕР 1733839 А1 раскрыт способ создания уплотнения или защиты элемента конструкции, в частности двери транспортного средства или дверного проема кузова транспортного средства. В этом способе образующий уплотнение или защиту экструдированный материал после его изготовления проходит вначале контроль качества, в ходе которого отмечаются дефектные участки; проверенный и отмаркированный таким образом экструдированный материал затем скатывается в рулон. На заводе-изготовителе транспортных средств этот проверенный и отмаркированный экструдированный материал разматывается с рулона; размотанный экструдированный материал подается к элементу конструкции, непрерывно соединяется в продольном направлении экструдирования с элементом конструкции, и от подаваемого экструдированного материала отрезается участок, окончательная длина которого соответствует длине уплотнения. При этом разматываемый с рулона экструдированный материал перед соединением с элементом конструкции проверяется для идентификации участков, отмаркированных как дефектные. Эти отмаркированные как дефектные участки экструдированного материала отрезаются и отбраковываются как отходы.

Этот способ позволяет ставить на элемент конструкции бездефектный экструдированный материал, однако требует от изготовителя транспортного средства больших затрат, так как экструдированный материал должен непрерывно проверяться на наличие маркировки дефектных участков.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ установки профилированной экструдированной секции на кузове или элементе конструкции транспортного средства, снижающий затраты изготовителя транспортных средств.

Эта задача решается способом с признаками в соответствии с п.1 формулы изобретения. Предпочтительные варианты осуществления, содержащие целесообразные и нетривиальные дальнейшие разработки настоящего изобретения, даны в зависимых пунктах формулы.

В способе согласно настоящему изобретению изготовленные из экструдированного материала уплотнительные профилированные секции, профилированные секции защиты кромок или подобные элементы устанавливают на кузова или элементы конструкции транспортных средств. При этом экструдированный материал разматывают с катушки и от разматываемого экструдированного материала последовательно отрезают отмеренные участки. Эти отмеренные участки устанавливают на кузова или элементы конструкции транспортных средств в качестве уплотнительных профилированных секций, профилированных секций защиты кромок или подобных элементов. Далее понятие «уплотнительные профилированные секции» будет включать не только уплотнительные профилированные секции в собственном смысле, но также профилированные секции защиты кромок и т.п.

Согласно настоящему изобретению предусматривается подготовка экструдированного материала таким образом, чтобы экструдированный материал включал бездефектные рабочие участки заданной рабочей длины, между которыми располагаются промежуточные участки заданной промежуточной длины. Таким образом, экструдированный материал состоит из бездефектных рабочих участков, между которыми через равные расстояния располагаются промежуточные участки заранее определенной длины. В ходе установки уплотнительных профилированных секций промежуточные участки вырезают из экструдированного материала и отбраковывают в отходы. Таким образом, для установки уплотнений используют только рабочие (признанные бездефектными) участки; промежуточные участки (которые могут содержать недостатки, дефекты и т.д.) утилизируются как отходы.

До разматывания экструдированного материала с катушки на заводе-изготовителе транспортных средств и установки его на кузов или элемент конструкции транспортного средства экструдированный материал разрезается и соединяется вышеописанным образом. Как правило, это выполняется до наматывания экструдированного материала на катушку и выполняется, как правило, поставщиком экструдированного материала. При этом экструдированный материал вначале проверяется, изготавливаются участки, длина которых соответствует рабочей длине (или кратна рабочей длине), и эти участки соединяются друг с другом таким образом, что стыки находятся на промежуточных участках. Дефектные зоны, в отличие от технического решения документа ЕР 1733839 А1, не маркируются; вместо этого экструдированный материал таким образом разрезается и соединяется, что зоны экструдированного материала, не вписывающиеся в указанное поле допуска и, таким образом, отклоняющиеся от требуемого состояния, либо вырезаются, либо размещаются в промежуточных участках экструдированного материала до его намотки в катушечный рулон. На заводе-изготовителе транспортных средств, в отличие от технического решения документа ЕР 1733839 А1, не производится отрезка отмаркированных дефектных участков; вместо этого периодически через строго определенные заранее расстояния отрезаются промежуточные участки строго заданной заранее промежуточной длины, независимо от того, содержат ли эти промежуточные участки дефекты или нет.

Таким образом, способ согласно настоящему изобретению позволяет избежать проверки экструдированного материала на заводе-изготовителе транспортных средств, т.е. в процессе разматывания экструдированного материала с катушки и при его использовании. Поскольку длина бездефектных рабочих участков известна, можно последовательно отрезать от размотанного с катушки экструдированного материала и использовать несколько бездефектных отмеренных участков экструдированного материала переменной длины - до тех пор, пока не будет исчерпан соответствующий рабочий участок. По достижении конца этого рабочего участка вырезается кусок экструдированного материала заранее известной длины (соответствующий промежуточному участку, который может содержать дефекты); вслед за ним идет следующий бездефектный рабочий участок. Таким образом, на заводе-изготовителе транспортных средств нет необходимости проверять экструдированный материал на наличие дефектов: по абсолютной длине уже размотанного с катушки экструдированного материала изготовитель транспортных средств может однозначно определить, является ли развернутый в данный момент для использования отрезок отмеренной длины бездефектным (т.е. относится к рабочему участку) или может содержать дефекты и поэтому должен быть отрезан и утилизирован (т.е. относится к промежуточному участку). Так как проверка экструдированного материала на заводе-изготовителе транспортных средств отпадает, на соответствующей контрольной установке можно сэкономить. Далее, поскольку абсолютные длины рабочих и промежуточных участков известны, нет необходимости маркировать начала и концы этих рабочих, соответственно - промежуточных, участков. Так, можно достичь экономии затрат изготовителя экструдированного материала.

Таким образом, в способе согласно настоящему изобретению предназначенный для установки на элемент конструкции отмеренный участок размотанного с катушки профилированного экструдированного материала без дополнительной проверки устанавливается на соответствующий элемент конструкции. Точно так же из размотанного с катушки профилированного экструдированного материала через равные расстояния вырезаются промежуточные участки и отбраковываются в отходы без проверки этих промежуточных участков на наличие дефектов и т.п.

Далее, проверка экструдированного материала на соответствие заранее заданному состоянию, проводимая до размотки с катушки, и, в частности, до намотки на катушку, обладает тем преимуществом, что эта проверка уже не должна проводиться в процессе установки или при установке, например, изготовителем элемента конструкции, но может быть произведена в ходе процессов, предшествующих складированию, например, поставщиком экструдированного материала. Это способствует снижению затрат на установку.

В одном из предпочтительных вариантов осуществления настоящего изобретения экструдированный материал до размотки с катушки, предпочтительно еще до его намотки на катушку, снабжается периодическим калибровочным узором. Этот калибровочный узор служит для задания абсолютного масштаба длины вдоль экструдированного материала, так что с помощью калибровочного узора можно производить подгонку длины уже размотанного экструдированного материала и можно узнать, что достигнут конец рабочего или промежуточного участка. Это предпочтительно, так как экструдированный материал, как правило, наматывается изготовителем на катушку с некоторым, иногда произвольным и не постоянным, растяжением, в частности, в направлении длины экструдированного материала, и затем при установке уплотнений на заводе-изготовителе транспортных средств вначале разматывается с некоторым, иногда произвольным и не постоянным, растяжением, после чего устанавливается. В результате состояние растяжения, в котором экструдированный материал наматывается на катушку, как правило, отличается от состояния растяжения, в котором экструдированный материал устанавливается. Калибровочный узор может быть использован как абсолютный масштаб для компенсации расхождения длин экструдированного материала, вызванного этим различием состояний растяжения.

При размотке экструдированного материала с катушки можно, считывая периодический калибровочный узор, например с помощью совместно перемещающегося счетчика, получить суммарную длину уже размотанного экструдированного материала. Когда достигается конец рабочего участка, идущий далее промежуточный участок отрезается от рулона экструдированного материала, и счетчик сбрасывается в исходное состояние, например обнуляется, чтобы вновь иметь абсолютную точку отсчета длины следующего отмеренного участка предназначенного к установке материала. В альтернативном варианте счетчик может выдавать суммарную длину находящегося на катушке экструдированного материала и при каждом достижении (заранее рассчитанной) конечной точки рабочего участка сигнализировать о начале промежуточного участка, который должен быть вырезан.

Калибровочный узор может быть образован, например, равноотстоящими друг от друга цветными точками, штрихами и т.п. на экструдированном материале. Если профилированный экструдированный материал является самоклеющимся, с нанесенным клеевым слоем, калибровочный узор может быть нанесен на отрываемый от экструдированного материала защитный материал («накладку»), закрывающий место нанесения клея и сдираемый при установке уплотнительной секции. Далее, в качестве калибровочного узора может быть предусмотрена регулярная маркировка, видимая в ультрафиолетовом свете. Еще одной возможностью реализации калибровочного узора является механическая маркировка с помощью, например, рисок, выемок, выступов и т.п.

Для считывания калибровочного узора может быть предусмотрено оптическое считывающее устройство, способное считывать маркировку или периодический узор в видимом для человеческого глаза диапазоне длин световых волн или в ультрафиолетовом диапазоне. Возможно также считывание калибровочного узора с помощью контактного считывающего устройства, которое ощупывает поверхность экструдированного материала, считывая структуру поверхности, и, в частности, калибровочный узор, образованный механической маркировкой.

Предназначенная для установки профилированная экструдированная секция может представлять собой уплотнительную профилированную секцию или профилированную секцию защиты кромок, которая крепится, например, к кузову или элементу конструкции транспортного средства на клею и/или с помощью вставного соединения. При этом профилированная экструдированная секция, например, надевается на соединительный фланец кузова транспортного средства. Как уже указывалось, в случае наклейки профилированной экструдированной секции на элемент конструкции предусматривается так называемая накладка, которая закрывает клеевую зону, в частности клеевую полосу, профилированной экструдированной секции и удаляется перед наклейкой профилированной экструдированной секции или экструдированного материала.

Отрезка участков соответствующей отмеренной длины предпочтительно производится автоматически, например, с использованием робота. При этом настоящий способ может быть реализован особенно быстро и экономично. Также полезно для быстрой и экономичной реализации настоящего способа, если и соединение профилированной экструдированной секции с элементом конструкции производится автоматически. Причем таким элементом конструкции может быть, например, дверь, откидная крышка или подобный поворотный элемент конструкции автомобиля.

Для установки профилированной экструдированной секции на элемент конструкции манипулятор робота установки профилированной экструдированной секции предпочтительно остается неподвижен, в то время как элемент конструкции, например, поворотный элемент конструкции проводится роботом мимо манипулятора, то есть перемещается относительно манипулятора.

Если же профилированная экструдированная секция устанавливается на соединительный фланец в дверной проем автомобильного кузова, в проем откидной крышки автомобильного кузова и т.п., то кузов предпочтительно остается неподвижным, в то время как манипулятор робота или устройство установки проводится роботом вдоль дверного проема, проема откидной крышки и т.п.

Возможно также производство установки профилированной экструдированной секции и при движущемся кузове, который перемещается, например, лентой сборочного конвейера или другим средством линейной подачи. В этом случае робот - или устройство установки - и манипулятор движутся вместе с кузовом в направлении его перемещения, так что в процессе установки не возникает относительных движений робота и кузова, а имеют место лишь осуществляемые манипулятором робота относительные движения предназначенной для установки профилированной экструдированной секции и кузова.

Краткое описание графических материалов

Дальнейшие преимущества, признаки и детали настоящего изобретения вытекают из нижеследующего описания примера предпочтительного варианта осуществления и прилагаемых чертежей.

На чертежах представлены:

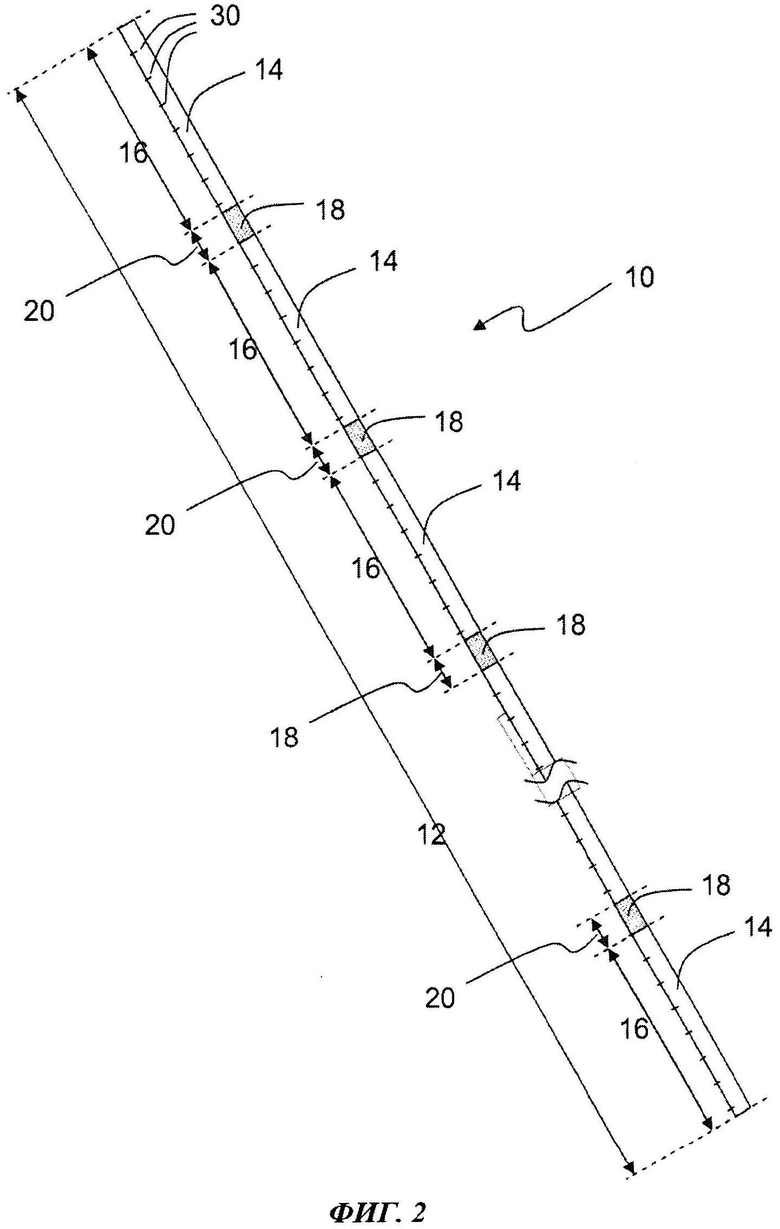

на ФИГ.1 показана блок-схема соответствующего изобретению способа установки экструдированного материала на элемент конструкции автомобиля;

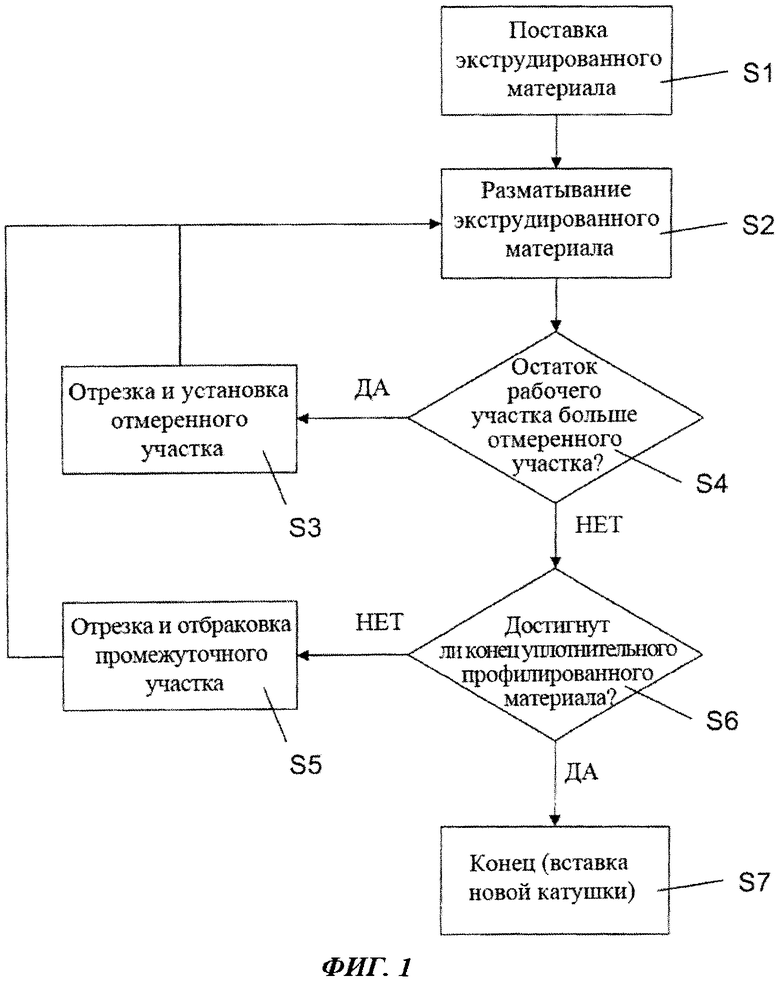

на ФИГ.2 дано схематическое изображение раскроенного и соединенного согласно изобретению экструдированного материала.

Осуществление изобретения

Вышеупомянутые в описании признаки и комбинации признаков, а также упоминаемые ниже в описании чертежей и/или показанные только на чертежах признаки и комбинации признаков могут быть использованы не только в приведенных, но и в иных комбинациях или поодиночке без отступления от объема изобретения.

На ФИГ.1 приведена блок-схема способа 1 установки выполненной из экструдированного материала уплотнительной профилированной секции на элемент конструкции автомобиля, причем в этом способе равноотстоящие друг от друга отмеренные участки экструдированного материала заранее заданной длины периодически отрезаются и отбраковываются в отходы.

На первом шаге S1 изготовитель и поставщик экструдированного материала 10 поставляет его в виде так называемого бесконечного уплотнительного профилированного материала изготовителю автомобилей, в частности легковых.

Пример подготовленного изготовителем экструдированного материала 10 показан на ФИГ.2; материал имеет общую длину 12 (например, 1400 м) и включает несколько рабочих участков 14, в пределах которых материал находится в требуемом и заранее определенном состоянии. В этом заранее определенном состоянии материал имеет заранее определенные качество поверхности и форму, позволяющие использовать находящийся в пределах рабочих участков 14 экструдированный материал по его назначению в качестве уплотнительной профилированной секции (или профилированной секции защиты кромок и т.п.). То есть находящийся в пределах рабочих участков 14 экструдированный материал имеет такие свойства, что способен выполнить требуемую функцию (например, предотвратить проникновение воды и грязи во внутреннее пространство кузова легкового автомобиля). Каждый такой бездефектный рабочий участок 14 имеет неизменную заранее заданную длину 16 (например, 100 м).

В продольном направлении экструдированного материала 10 между каждыми двумя бездефектными рабочими участками 14 находится промежуточный участок 18, также имеющий неизменную заранее заданную длину 20 (например, 1 м), выполненный одним куском с рабочими участками 14 и, таким образом, соединяющий друг с другом рабочие участки 14. Промежуточный участок 18 может, в частности, также иметь вид уплотнительной профилированной секции. Этот промежуточный участок 18 может быть бездефектным, т.е. также находиться в требуемом и заранее определенном состоянии, однако промежуточный участок 18 может и содержать дефекты, т.е. не соответствовать требуемому и заранее определенному состоянию. Упомянутый дефект может представлять собой, например, отклонения качества и формы поверхности от требуемых качества и формы, результатом которых может быть неспособность промежуточного участка 18 выполнить требуемую функцию уплотнения. В частности, такой дефект может иметь форму стыка или аналогичную форму, которая при определенных условиях может допустить проникновение воды и грязи во внутреннее пространство кузова.

Экструдированный материал 10 разрезается и соединяется поставщиком изготовителя транспортных средств так, как схематически показано на ФИГ.2, затем сматывается в рулон или наматывается на катушку и поставляется изготовителю транспортных средств (технологический шаг S1).

Далее на заводе-изготовителе автомобилей следует установка отмеренных участков профилированной уплотнительной секции на элементы конструкции или кузова транспортных средств. При этом подготовленный поставщиком экструдированный материал 10 на шаге S2 разматывается из рулона и подается в так называемое монтажное устройство, в котором экструдированный материал 10 устанавливается - предпочтительно роботом - на элементы конструкции или кузова транспортных средств.

В монтажном устройстве на шаге S3 отрезается отмеренный участок экструдированного материала 10, имеющий требуемую для данного варианта конструкции соответствующего кузова длину, и устанавливается на соответствующий элемент конструкции транспортного средства (например, на дверцу, откидную крышку или в дверной проем кузова одного из транспортных средств). При этом отрезанный отмеренный участок надевается на соответствующий соединительный фланец кузова и/или приклеивается к элементу конструкции транспортного средства. Альтернативно отмеренный участок склейкой обоих концов может быть превращен в уплотнительное кольцо, которое затем с помощью вставного соединения монтируется на фланцевую часть кузова или элемента конструкции транспортного средства.

В альтернативном варианте на монтажном шаге S3 бесконечный экструдированный материал вначале монтируется на кузове (или элементе конструкции кузова). С помощью датчика определяется достижение исходной точки (то есть обвод экструдированного материала вдоль всего дверного проема или всего наружного контура элемента конструкции). Затем экструдированный материал отрезается и секция определенной отрезанной длины устанавливается.

Независимо от того, каким образом экструдированный материал ставится на кузов или элемент конструкции кузова, важно, чтобы отмеренный участок материала, вмонтированный в транспортное средство, был бездефектным. Чтобы это обеспечить, для изготовления таких участков используют только уплотнительный профилированный материал из рабочих участков 14 экструдированного материала 10, поскольку известно, что эти рабочие участки 14 не содержат дефектов. Поэтому от нового рулона экструдированного материала 10 вначале отрезают один за другим несколько отмеренных участков и монтируют их до тех пор, пока не будет достигнут конец бездефектного рабочего участка 14.

При этом длина уже употребленной части рабочего участка 14 может быть определена с помощью, например, совместно перемещающегося счетчика. Но этот счетчик лишь тогда выдает надежную информацию об употребленной длине рабочего участка 14, когда состояние растяжения смотанного с катушки экструдированного материала точно соответствует состоянию растяжения, в котором экструдированный материал был подготовлен на предприятии поставщика показанным на ФИГ.2 образом. Если на заводе-изготовителе транспортных средств экструдированный материал разматывается из рулона, например, с растяжением, превышающим то, с которым он наматывался на катушку поставщиком, то при отмеривании длины могут возникнуть расхождения между положением счетчика и «действительным» положением. Во избежание таких неточностей поставщик предпочтительно снабжает экструдированный материал 10 периодическим калибровочным узором 30 (см. ФИГ.1), который на заводе-изготовителе транспортных средств считывается датчиком и служит для калибровки положения датчика. Таким образом, этот калибровочный узор 30 позволяет установить однозначное соответствие масштаба длины, использованного при подготовке экструдированного материала, и масштаба длины, определенного на заводе-изготовителе транспортных средств.

Перед заготовкой каждого нового отмеренного участка, исходя из рабочей длины 16 и текущего положения счетчика, рассчитывается, хватит ли данного рабочего участка 14 на еще один полный отмеренный участок, то есть достаточно ли имеется бездефектного экструдированного материала (шаг S4). Если нет, то есть если достигнут конец рабочего участка 14, то на шаге S5 остающийся конец рабочего участка 14 и следующий за ним промежуточный участок 18 отрезаются от экструдированного материала 10 и отбраковываются. Отбракованный промежуточный участок 18 может содержать дефекты, а может быть и бездефектным, это в способе 1 не проверяется; независимо от качества промежуточного участка 18 он отрезается и отправляется в отходы.

После того как отрезан промежуточный участок (шаг S5), из следующего, примыкающего к этому промежуточному участку 18, рабочего участка 14 описанным образом соответственно типу конструкции кузова отматывается с рулона (шаг S2) требуемый отмеренный участок, отрезается и устанавливается на транспортное средство или элемент конструкции (шаг S3). И вновь это производится до тех пор, пока не будет достигнут конец этого бездефектного рабочего участка 14 (шаг S4), после чего вновь производится отрезка и отбраковка следующего примыкающего к этому рабочему участку 14 промежуточного участка 18 (шаг S5). Эти операции повторяются до тех пор, пока вся длина бесконечного уплотнительного профилированного материала 10 не будет размотана с рулона (шаг S6) и не потребуется новая катушка с намотанным на нее бесконечным уплотнительным профилированным материалом 10 (шаг S7).

Изобретение относится к способу установки изготовленных из экструдированного материала уплотнительных профилированных секций на элементы конструкции транспортных средств. Подготавливают экструдированный материал таким образом, что экструдированный материал включает бездефектные рабочие участки заданной рабочей длины, между которыми расположены промежуточные участки заданной промежуточной длины. Разматывают экструдированный материал с катушки и от разматываемого экструдированного материала последовательно отрезают отмеренные участки, которые устанавливают на элементы конструкции транспортных средств в качестве уплотнительных профилированных секций. Промежуточные участки в ходе установки уплотнительных профилированных секций вырезают из экструдированного материала и отбраковывают в отходы. В результате уменьшаются расходы на установку уплотнительных профилированных секций. 7 з.п. ф-лы, 2 ил.

1. Способ (1) установки изготовленных из экструдированного материала (10) уплотнительных профилированных секций на элементы конструкции транспортных средств, в котором разматывают экструдированный материал (10) с катушки и от разматываемого экструдированного материала (10) последовательно отрезают отмеренные участки, которые устанавливают на элементы конструкции транспортных средств в качестве уплотнительных профилированных секций, отличающийся тем, что экструдированный материал (10) перед намоткой на катушку подготавливают таким образом, что экструдированный материал (10) включает бездефектные рабочие участки (14) заданной рабочей длины (16), между которыми расположены промежуточные участки (18) заданной промежуточной длины (20), при этом промежуточные участки (18) в ходе установки уплотнительных профилированных секций вырезают из экструдированного материала (10) и отбраковывают в отходы.

2. Способ по п.1, отличающийся тем, что экструдированный материал (10), предназначенный для установки в качестве уплотнительной профилированной секции, до размотки с катушки, в частности, до намотки экструдированного материала (10) на катушку, снабжают периодическим калибровочным узором (30).

3. Способ по п.2, отличающийся тем, что калибровочный узор (30) экструдированного материала (10) образован равноотстоящими друг от друга цветными и/или видимыми в ультрафиолетовом свете узорами, точками или штрихами.

4. Способ по п.2, отличающийся тем, что калибровочный узор (30) экструдированного материала (10) наносят на или вводят в отрываемый материал, закрывающий место экструдированного материала, на которое нанесен клей.

5. Способ по п.2, отличающийся тем, что калибровочный узор (30) экструдированного материала (10) образован механической маркировкой, в частности неровностями поверхности или выемками поверхности.

6. Способ по п.2, отличающийся тем, что калибровочный узор экструдированного материала (10) выполнен с возможностью считывания оптическим и/или контактным считывающим устройством.

7. Способ по одному из пп.1-6, отличающийся тем, что уплотнительную профилированную секцию приклеивают к элементу конструкции транспортного средства и/или соединяют элементом конструкции транспортного средства с помощью по меньшей мере одного вставного соединения.

8. Способ по п.7, отличающийся тем, что от уплотнительной профилированной секции отрезают отмеренный участок, склеивают концами, и образуемое таким образом уплотнительное кольцо с помощью вставного соединения соединяют с элементом конструкции транспортного средства.

| Способ определения гидравлической характеристики прямоточного парогенератора в составе судовой паропроизводящей установки | 1989 |

|

SU1733839A1 |

| ЭНЕРГОПОГЛОЩАЮЩИЕ КРЕПЕЖНЫЕ СИСТЕМЫ ДЛЯ ОКНА ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2123434C1 |

| Неполноповоротный гидропривод | 1977 |

|

SU857599A1 |

Авторы

Даты

2015-02-20—Публикация

2011-07-08—Подача