. I

Изобретение относится к технологии., автоклавного выщелачивания ценных , компонентов из минерального сырья и может быть использовано в гидрометаллургии.

Известны автоклавные установки для переработки минерального сырья, работающие в стационарном режиме или в проточных динамических системах, в которых рабочее тело многократно перегоняется между секциями с помощью диффузоров, снабженных патрубками. Для интенсификации процесса переработки минерального сырья в автоклавы вводят катализаторы,окислители, поверхностно-активные вещества, а также узлы для перемешивания шихты и реагентов, охладительные и аэрирующие узлы 1 .

Heдoctaткaми этих установок являются длительность выщелачивания и необходимость проведения дополнительных к выщелачиванию операций для выделения целевого продукта. .

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является автоклавная установка, включающая автоклав, нагревательное устройство и контрольно-измерительную аппаратуру. Она предс.гавляет собой цилиндрический корпус, внутреннее пространство которого с целью повышения степени выщелачивания разделено на ряд самостоятельных реакционных камер горизон тальными решетками, работающими в беспровальном режиме. Минеральное сырье Предварительно измельчается обычными способами, Процесс выщелачивания в таком автоклаве длится 3-7 ч. Затем автоклавную пульпу подвергают дополнительным операциям в других установках, где происходит окончательное выделение полезных компонентов t23. ,

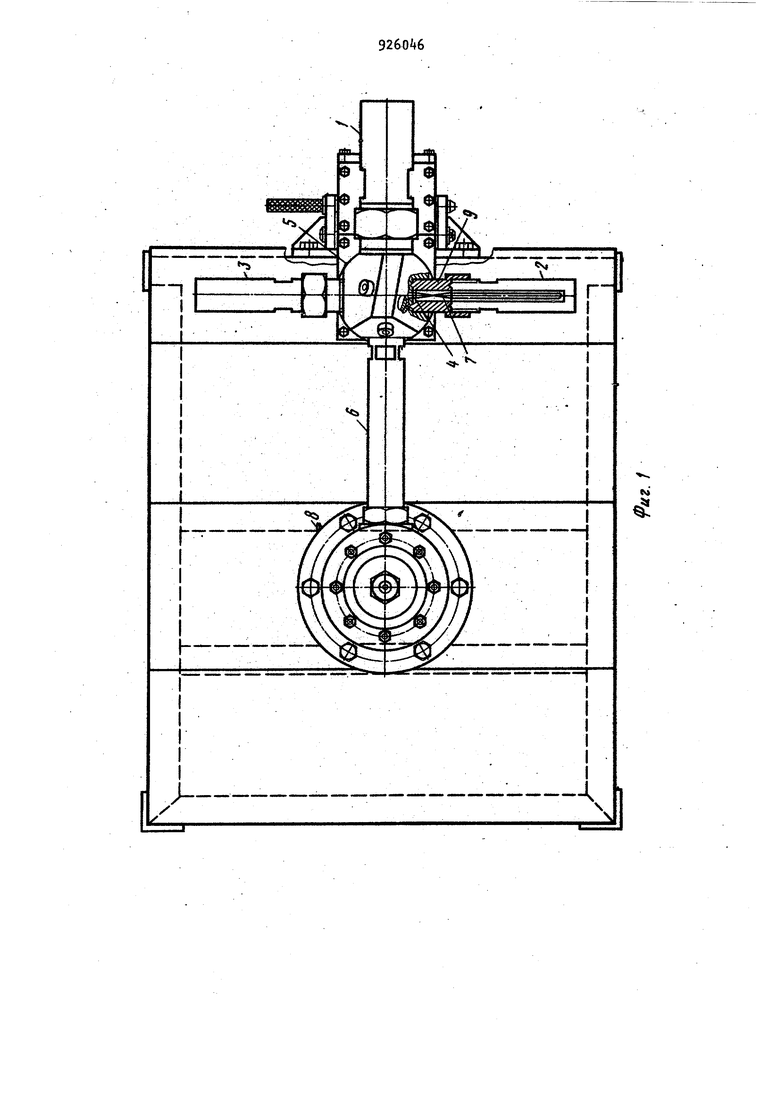

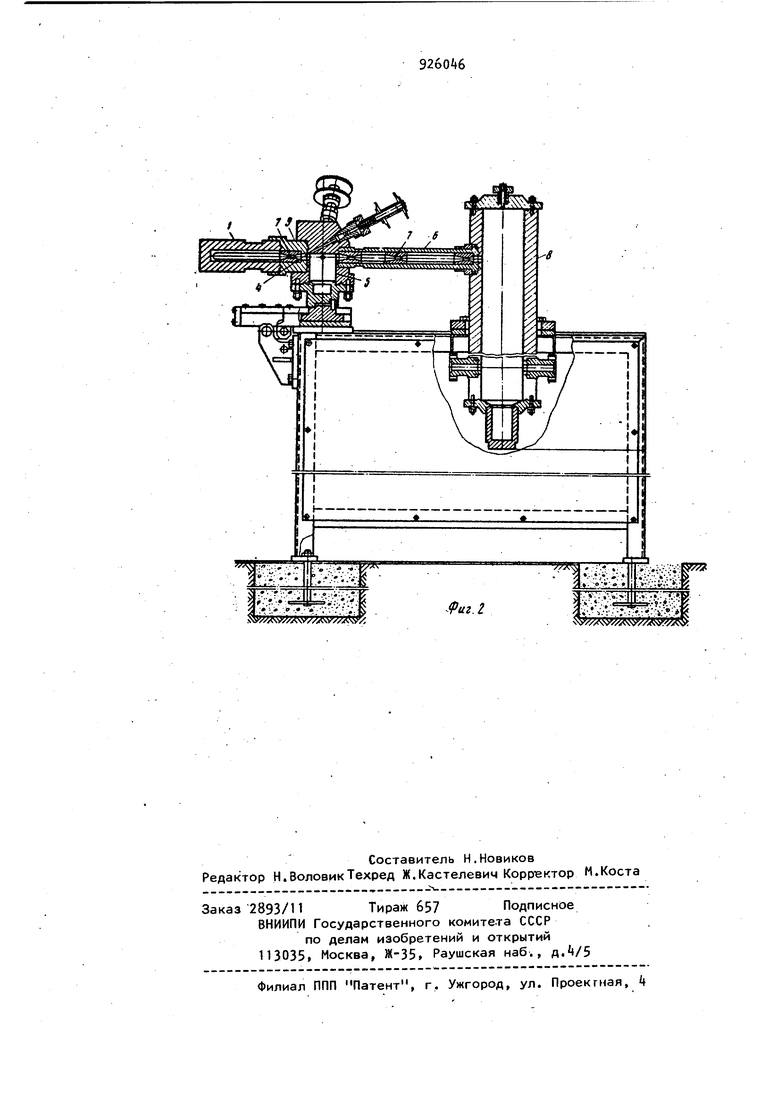

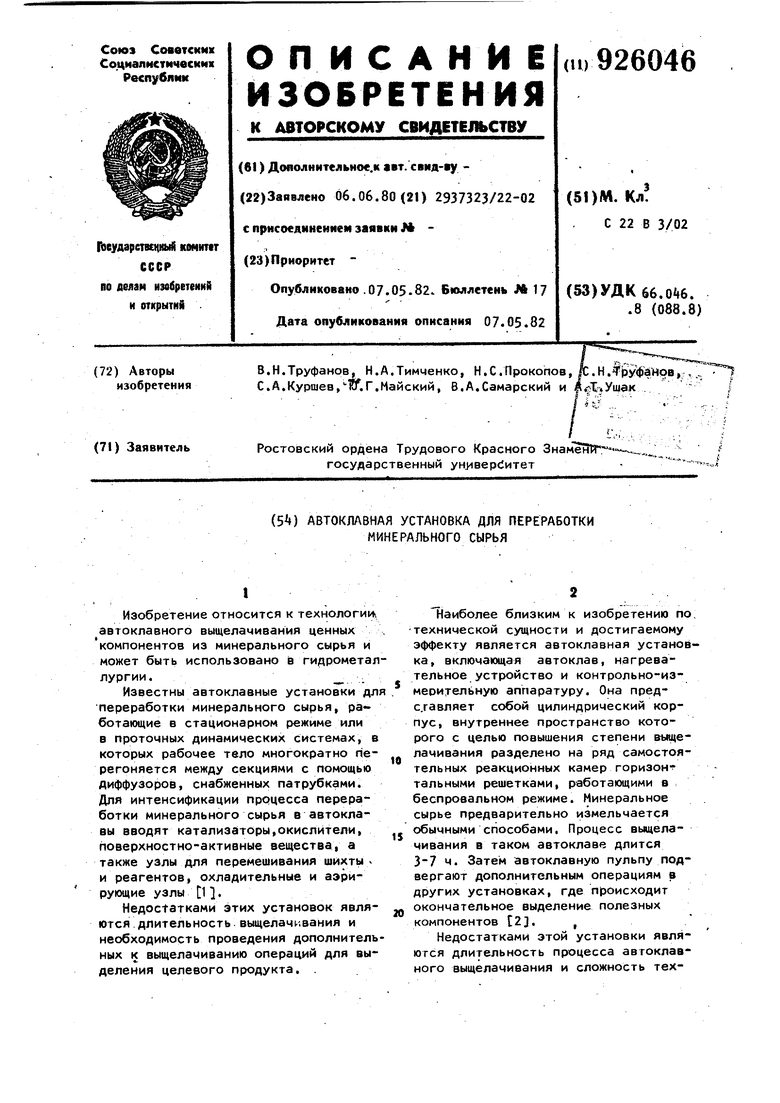

Недостатками этой установки являются длительность процесса автоклавного выщелачивания и сложность технологии переработки минерального сырья. Особенно длительным процесс выщелачивания является в случае переработки упорных золотых и полиметаллических руд .(9-12 ч),в которых полезный компонент, например золото, находится в тонкодиспергированном состоянии, и измельчение такой руды обычными способами не позврляет достичь такой степени измель ченности, чтобы процесс выщелачивания был эффективным и интенсивным. Цель изобретения - сокращение време ни переработки и упрощения процесса. Поставленная цель достигается тем что автоклавная установка для переработки минерального сырья,включающая автоклав, нагревательное устройство и контрольно-измерительную аппаратуру, она содержит дополнительно один или более автрклавов, бароградиентный делитель, реакционную , камеру и мембраны, внутренняя поверх ность камеры выполнена сферической, бароградиентный делитель выполнен в виде цилиндра с соплами Лаваля, автоклавы и бароградиентный делитель соединены с реакционной камерой чере мембраны с пересечением их продольных осей в реакционной камере. На фиг.1 и 2 изображена прй нципиальная схема установки. Установка содержит автоклавы 1-3, разделительные мембраны k, реакционную камеру 5, бароградиентный делитель 6 с соплами 7 Лаваля, сосуд низ кого давления - ресивер 8, переходники 9Установка работает следующим образом. Исходное минеральное сырье измель чают и загружают одновременно с выще лачивающим реагентом в 2 или более автоклава 1-3 установки. Автоклавы герметизируют с помощью мембран и в оптимальный режим работы. Параметры оптимального режима определяются технологическими условиями переработки и природой исходного минерального сырья. Одновременно в реакционной камере 5 для достижения необходимого перепада давления созда ют вакуум. По достижении заданных параметров мембраны 4 автоклавов при нудительно вскрывают,в результате чего их содержимое эвакуируется в виде встречных газо-жндкостных потоков в общую реакционную камеру. Отражаясь от сферической поверхности

реакционной камеры, смесь попадает в бароградиентНый делитель 6, где происходит выделение и разделение полезных компонентов.

Интенсификация процессов выщелачивания минерального сырья в установке происходит за счет изменения кинетики химических реакций выщелачивания, что обуслаоливается возможностями установки дополнительно дробить частицы минерального сырья и создать в ней перепады температуры и давления. Как и в известных установках,процесс выщелачивания, начавшийся в автоклавах 1-3, постепенно замедляется, так как поверхность частиц минерального сырья покрывается слоем продуктов выщелачивания. При вскрытии мембран автоклавов 1-3 происходит дополнительное дробление частиц минерального сырья, чтЬ приводит к увеличению активной поверхности частиц и к интенсификации процесса выщелачивания. Дробление частиц в установке происходит, во-первых, за счет того, что выщелачивающий реагент, проникший вглубь частиц, создает в них определенное давление, равное внешнему давлению. При вскрытии мембран автоклавов 1-3, создавшаяся разность внешнего и внутреннего давлений приводит к разрушению частиц; во-вторых, дробление частиц происходит в результате кавитационного эффекта, создающегося .за счет сопел 7 Лаваля, находящихся в переходнике Ч автоклавов 1-3. Содержимое автоклавов в виде газо-жидкостных потоков сталкивается при эвакуации из автоклавов в реакционной камере. Условием этого является пересечение в реакционной камере продольных осей автоклавов и бароградиентного делителя. При попадании в реакционную камеру вся смесь дополнительно подвергается перепаду температуры и давления и интенсивно перемешивается. Энергия взаимодействия частиц во встречных газо-жидкостных потоках зависит от скорости потока. Скорость потока и температура смеси при сталкивании резко повышается,так как позышается активация молекул, т.е. их кинетическая энергия за счет складывания кинетических энергий соударяющихся газо-жидкостных потоков. 8 соответствии с законами аэрогидродинамики в образующихся при вскрытии автоклавов газо-жидкостных потоках возникают микрокавитационные неоднородности, величина которых и скорость движения потока зависят от величины перепада Дйвления.Поэтому для увеличения перепада давления в реакционной камере перед вскрытием автоклавов создается вакуум. Кроме этого, вакуум препятствует процессу окисления продуктов выщелачивания, что дает возможность получать металлы, серу, мышьяк и др. вещества в элементарном виде. Образующиеся в реакционной камере ударные волны интенсифицируют процес выщелачивания, так как в передовом фронте ударных волн температура и давление увеличиваются. Прореагировавшие вещества, отражаясь от сферической поверхности реакционной камеры, попадают в бароградиентный делитель, в котором опять подвергаются перепаду температуры и давления, создающихся за счет сопел 7 Лаваля. Перепад температуры и давления в делителе способствует фракционированию веществ в зависимости от их молекулярных ведов, что дает возможность получать полезные компоненты без проведения дополнител ных операций по выделению и разделению компонентов. Испытания установки, проведенные при переработке полиметаллических свинцово-цинковых, арсенопиритовых золоторудных и кварц-пиротиповых руд показали увеличение скорости выщелачивания в 2-3 раза с достижением тре буемого извлечения компонентов без проведения дополнительных операций. Кроме того, установка дает возможность дополнительным дроблением, измельчать упорные золотые и полиметаллические руды до такой степени,что извлечение полезных компонентов, например золота, которые находятся в этих рудах в тонкодиспергированном состоянии, становится эффективным и интенсивным. Формула изобретения Автоклавная установка для переработки минерального сырья, включающая автоклав, нагревательное стройство и контрольно-измерительную аппаратуру, отличающаяся тем,что, с целью сокращения времени переработки минерального сырья и упрощения процесса, она содержит дополнительно один или более автоклавов бароградиентный делитель, реакционную камеру и мембраны, внутренняя поверхность камеры выполнена сферической, бароградиентный делитель выполнен в виде цилиндра с соплами Лаваля, автоклавы и баро-градиентный делитель соединены с реакционной камерой через мембраны с пересечением их продольных осей в реакционной камере. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 655738, кл. В 01 J 1/00, 1973. 2.Авторское свидетельство СССР tf , кл. В 01 J 3/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭЛЕМЕНТОВ-ПРИМЕСЕЙ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2013 |

|

RU2542202C1 |

| СПОСОБ РУДОПОДГОТОВКИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2013 |

|

RU2553706C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2636775C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2010 |

|

RU2447166C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2629125C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ СЕРЕБРОСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 2017 |

|

RU2657254C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| Способ переработки полиметаллического сульфидного сырья цветных металлов | 2022 |

|

RU2796344C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД С ИЗВЛЕЧЕНИЕМ РЕДКИХ МЕТАЛЛОВ | 2011 |

|

RU2493272C2 |

.

-/

(4

-t

.л

:

Авторы

Даты

1982-05-07—Публикация

1980-06-06—Подача