Область техники, к которой относится изобретение

Изобретение относится к химии, металлургии, а именно к способам покрытия путём распыления материала в расплавленном состоянии, например, плазменное или дуговое напыление - характеризуемые способом распыления и может быть использовано в оборонной технике и различных видах боеприпасов многофакторного и запреградного действия.

Уровень техники

Известен способ-аналог детонационного нанесения покрытий и устройство для его осуществления, описанный в патенте РФ № 2329104, опубл. 20.07.2008, бюл. №20. Сущность способа состоит в том, что перед заполнением ствола детонирующей газовой смесью в него впускают заданный объем негорючего рабочего газа. Перед поджиганием смеси у закрытого конца ствола создают зону, заполненную детонирующей газовой смесью, у открытого конца - зону, заполненную негорючим рабочим газом, а порошок подают в зону негорючего рабочего газа и частицы разгоняют проходящей по негорючему рабочему газу ударной волной. Заявляемое устройство снабжено дополнительным клапаном подачи в ствол негорючего рабочего газа, расположенным у закрытого конца ствола. Способ нанесения покрытий по сути является ударно-волновым способом, в котором разгон частиц порошка производят ударной волной, возбуждаемой в негорючем рабочем газе расширяющимися продуктами детонации детонирующей газовой смеси. Применение изобретения значительно расширяет возможности метода детонационного напыления, поскольку позволяет наносить покрытия из разлагающихся или изменяющих свойства в контакте с продуктами детонации материалов.

Недостатком данного изобретения является низкое качество покрытия, проявляющееся в неспособности создать прочное и в то же время реакционноспособное покрытие вследствие низкой температуры нанесения за счёт использования негорючего газа как несущей среды.

Известен способ-прототип нанесения детонационных покрытий, описанный в патенте РФ № 2542206, опубл. 20.02.2015, бюл. №5. Сущность способа включает засыпку в детонационную установку дозированного количества смеси порошковых материалов для напыления покрытия и напыление её на обрабатываемую поверхность с использованием энергии детонации. В данном способе используется смесь порошковых материалов, содержащую до 25% ультрадисперсных алмазов, до 50% оксида алюминия и остальное оксид алюминия.

Недостатком данного способа-прототипа является низкое качество получаемого покрытия, так как оно не обладает реакционной способностью и не обеспечивает зажигательного действия.

Раскрытие сущности изобретения

Задачей данного изобретения является создание способа получения покрытий на основе любых известных, а также перспективных композиционных составов, обладающих реакционноспособным действием.

Технический результат настоящего изобретения заключается в создании способа получения реакционноспособных покрытий повышенного качества.

С целью упорядочивания дальнейшей терминологии необходимы следующие пояснения:

1) Компоненты - металлические порошки, берущиеся в определённом дозированном соотношении для создания композиционных составов;

2) Композиционный состав - смесь компонентов, взятая в определённом дозированном соотношении для дальнейшего нанесения на обрабатываемую поверхность;

3) Реакционноспособное покрытие -покрытие, полученное на обрабатываемой поверхности путём нанесения композиционного состава детонационным напылением.

Технический результат достигается тем, что по первому варианту в способе получения реакционноспособных покрытий детонационным напылением, заключающемся в том, что берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, причем при режимах напыления, оптимальных для каждого определённого композиционного состава, полученной при сгорании газовой смеси, детонацию газовой смеси при этом возбуждают за счёт подачи электрической искры, а под оптимальными режимами напыления принимают такие параметры как соотношение компонентов газовой смеси кислород + ацетилен и коэффициент заполнения ствола газовой смесью.

По второму варианту в способе получения реакционноспособных покрытий детонационным напылением, заключающемся в том, что берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, причем при режимах напыления, оптимальных для каждого определённого порошка, полученной при сгорании газовой смеси кислород + ацетилен, детонацию газовой смеси при этом возбуждают за счёт подачи электрической искры, а композиционный состав перед загрузкой в дозатор предварительно активируют в мельнице-активаторе, при технологических режимах активирования, оптимальных для каждого определённого композиционного состава, при этом под оптимальными режимами активирования принимаются такие параметры как скорость вращения планетарной платформы; скорость вращения планетарных барабанов;

По третьему варианту в способе получения реакционноспособных покрытий детонационным напылением, заключающемся в том, что берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, причем берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для каждого определённого порошка, полученной при сгорании газовой смеси кислород + ацетилен, детонацию газовой смеси при этом возбуждают за счёт подачи электрической искры, а компоненты композиционного состава, взятые в дозированном соотношении, погружают в разные дозаторы и наносят на обрабатываемую поверхность, перемежая выстрелы с использованием первого и второго дозаторов при оптимальных режимах напыления для каждого определённого компонента.

По четвертому варианту в способе получения реакционноспособных покрытий детонационным напылением, заключающемся в том, что берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, причем берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для каждого определённого порошка, полученной при сгорании газовой смеси кислород + ацетилен, детонацию газовой смеси при этом возбуждают за счёт подачи электрической искры, а компоненты композиционного состава, взятые в дозированном соотношении по отдельности, активируют в мельнице-активаторе при технологических режимах активирования, оптимальных для каждого определённого компонента композиционного состава, затем смешивают и загружают в дозатор и композиционный состав наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для каждого определённого композиционного состава.

По пятому варианту в способе получения реакционноспособных покрытий детонационным напылением, заключающемся в том, что берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, причем берут композиционный состав в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для каждого определённого порошка, полученной при сгорании газовой смеси кислород + ацетилен, детонация газовой смеси при этом возбуждают за счёт подачи электрической искры, а компоненты композиционного состава, взятые в дозированном соотношении по отдельности, активируют в мельнице-активаторе при технологических режимах активирования, оптимальных для каждого определённого компонента композиционного состава, затем смешивают и загружают в разные дозаторы и наносят на обрабатываемую поверхность, перемежая выстрелы с использованием первого и второго дозаторов при оптимальных режимах напыления для каждого определённого композиционного состава.

- Скорость вращения планетарной платформы;

- Скорость вращения планетарных барабанов;

Краткое описание чертежей

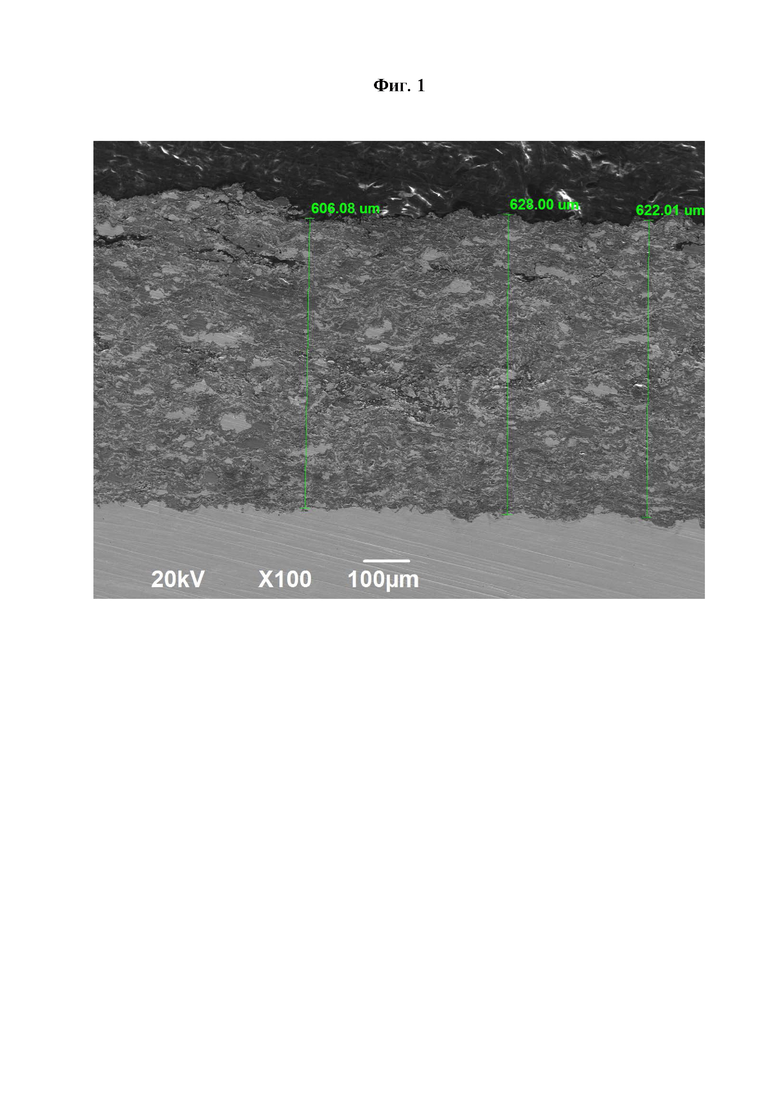

На фиг.1 показано равномерное покрытие толщиной 600-620 нм - результат нанесения на кумулятивную облицовку покрытия;

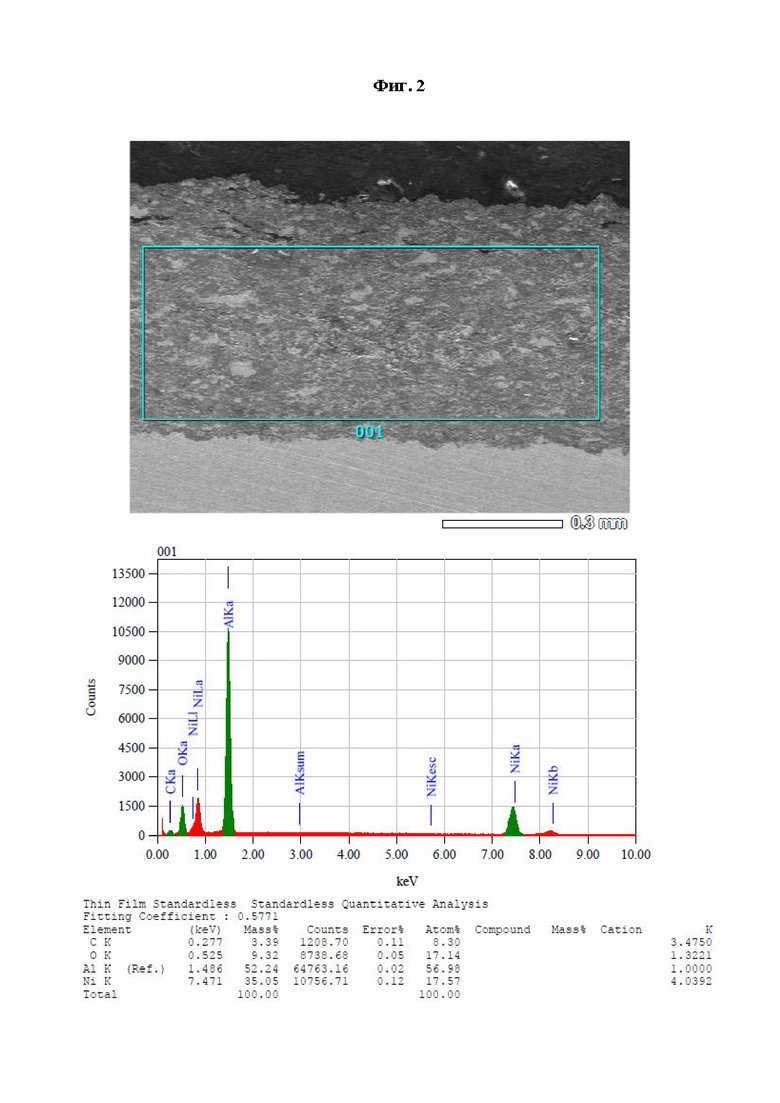

На фиг.2 отображен элементный анализ полученного покрытия, выполненный по области, который показал наличие 52% Al и 35% Ni;

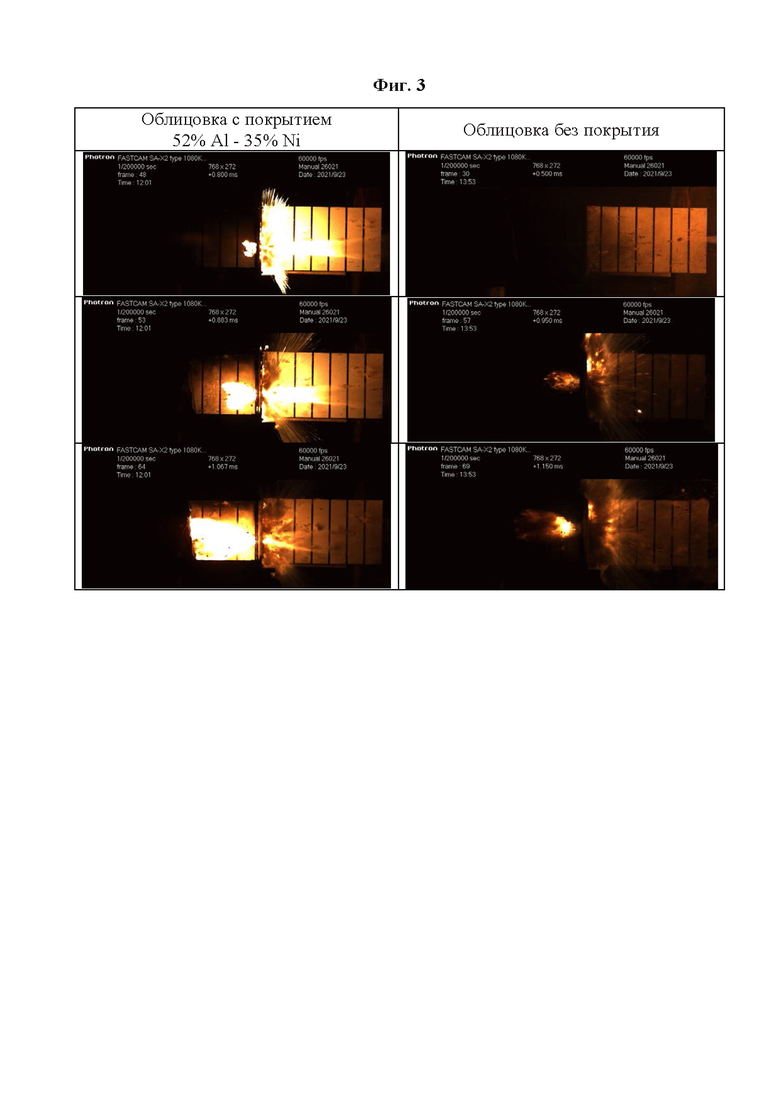

На фиг.3 представлены сравнительные испытания кумулятивных облицовок без покрытия и с нанесённым покрытием Al и Ni;

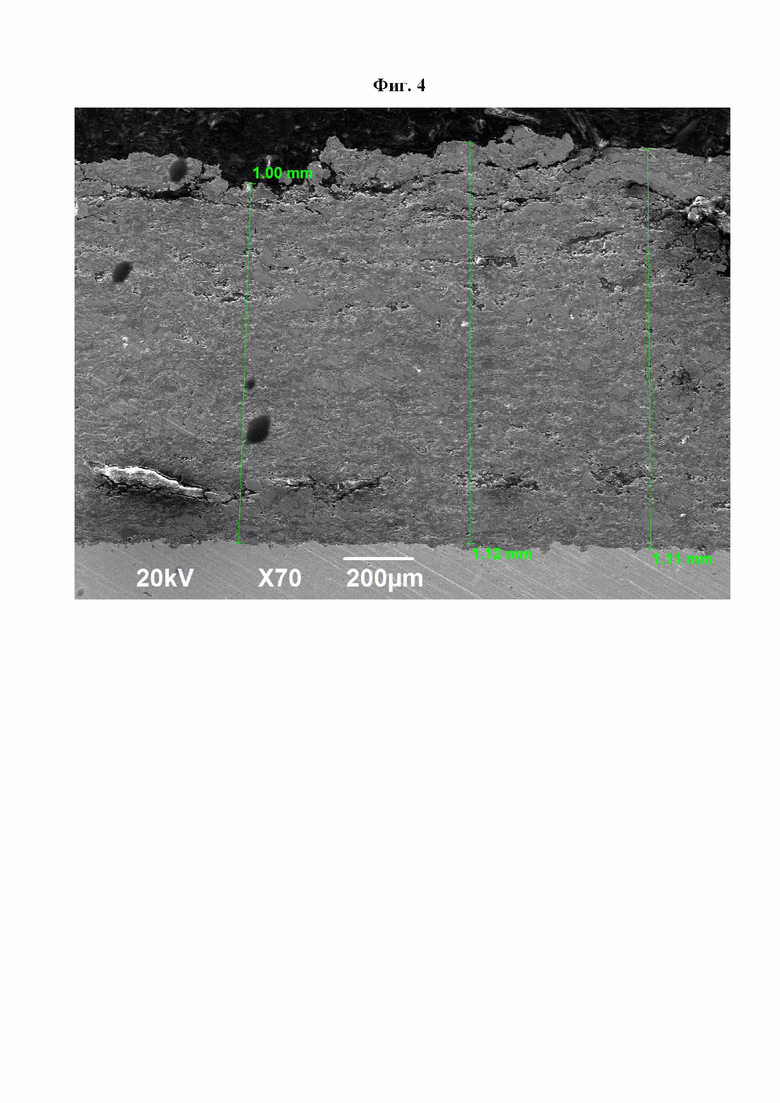

На фиг.4 показано, что в результате нанесения на кумулятивную облицовку образовалось равномерное покрытие толщиной 1 - 1,1 мм;

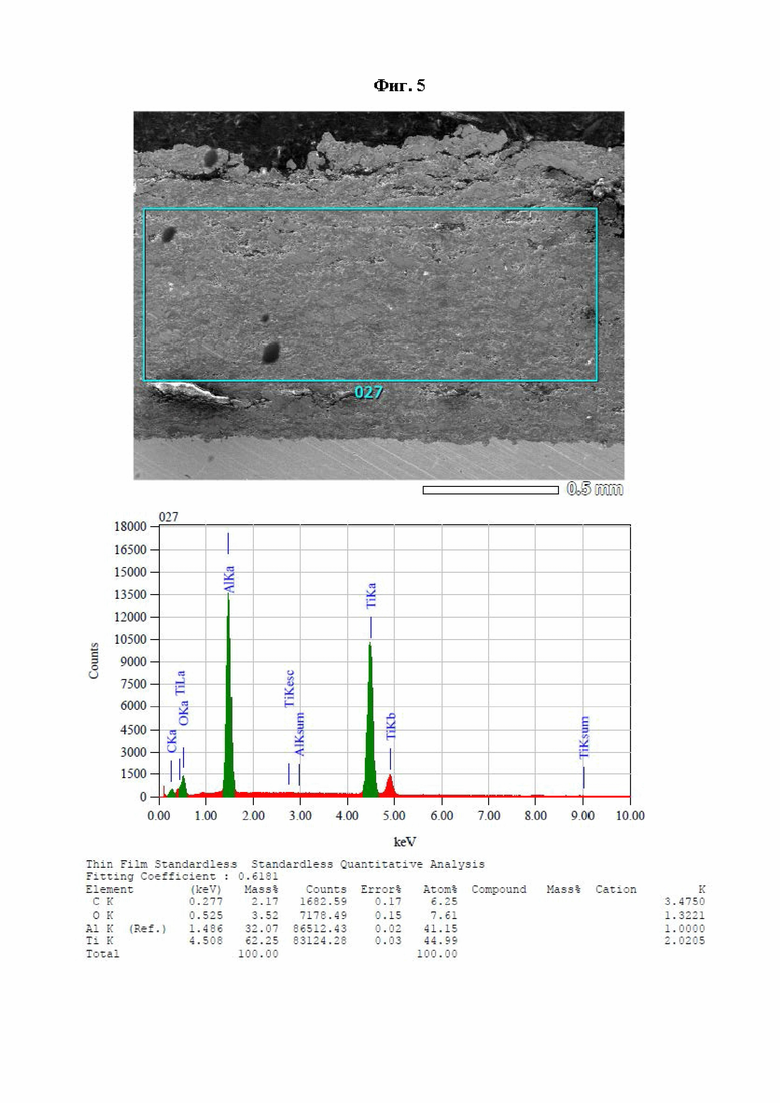

На фиг.5 отображен элементный анализ полученного покрытия, выполненный по области показал наличие 32% Al и 62% Ti;

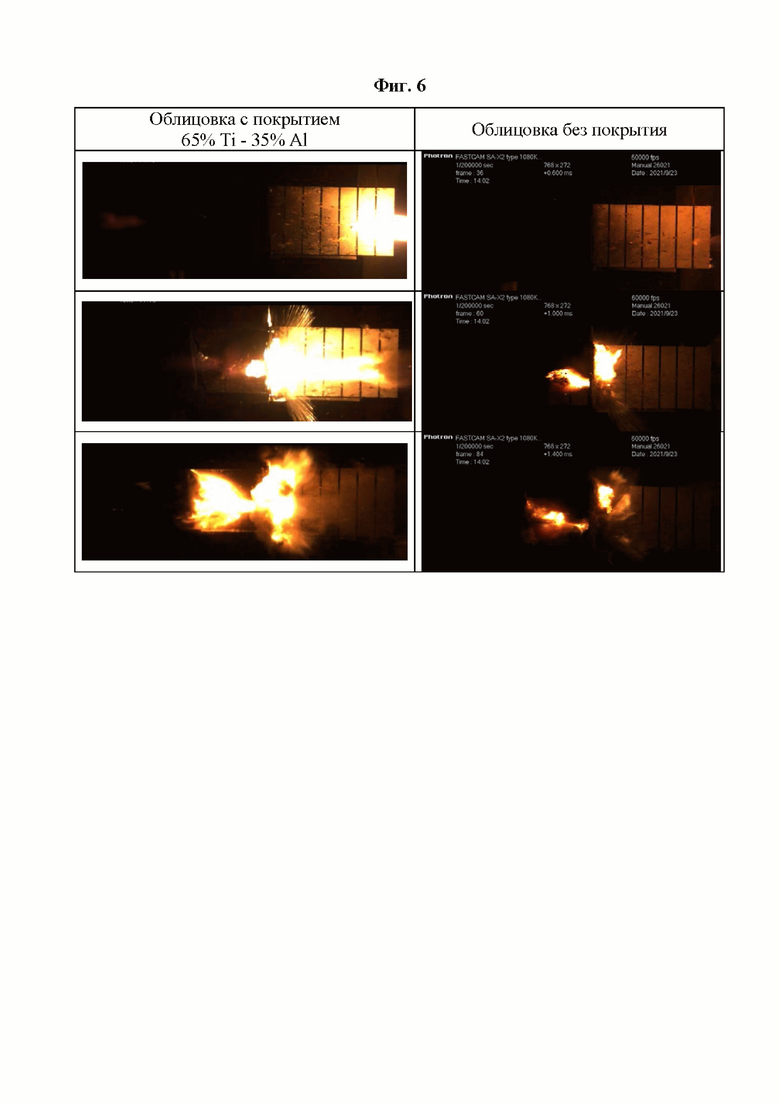

На фиг.6 представлены сравнительные испытания кумулятивных облицовок без покрытия и с нанесённым покрытием Al и Ti;

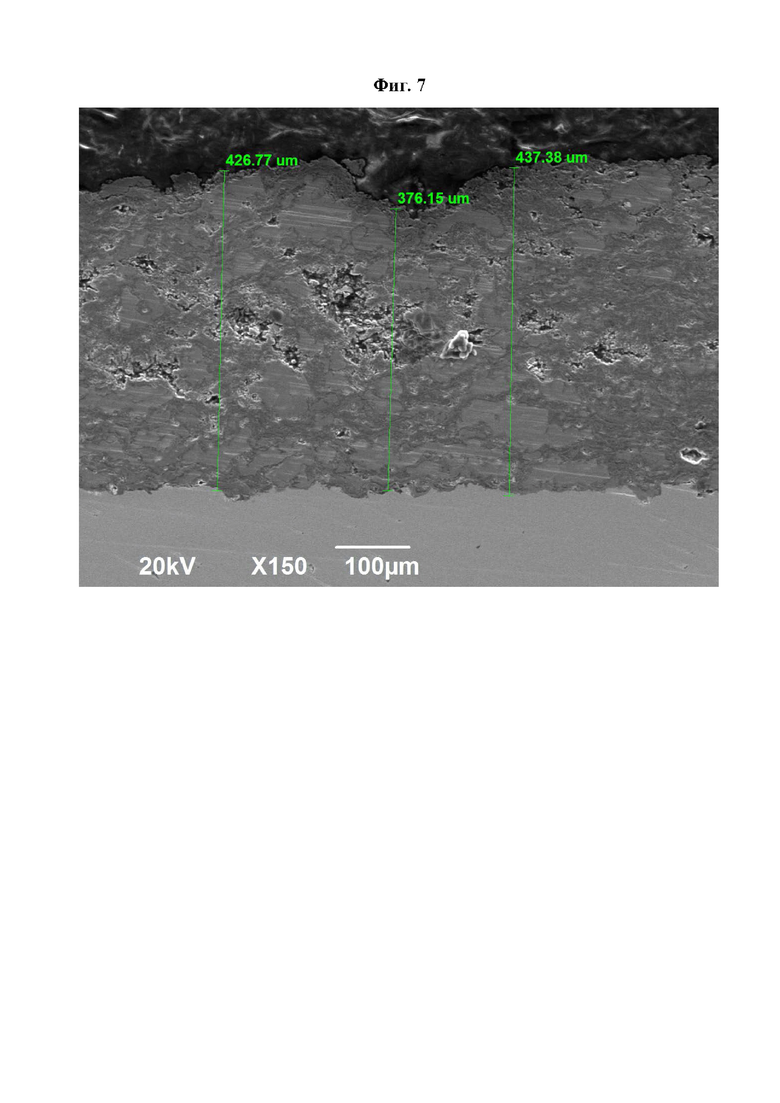

На фиг.7 показано, что в результате нанесения на кумулятивную облицовку образовалось покрытие толщиной 370-440 нм;

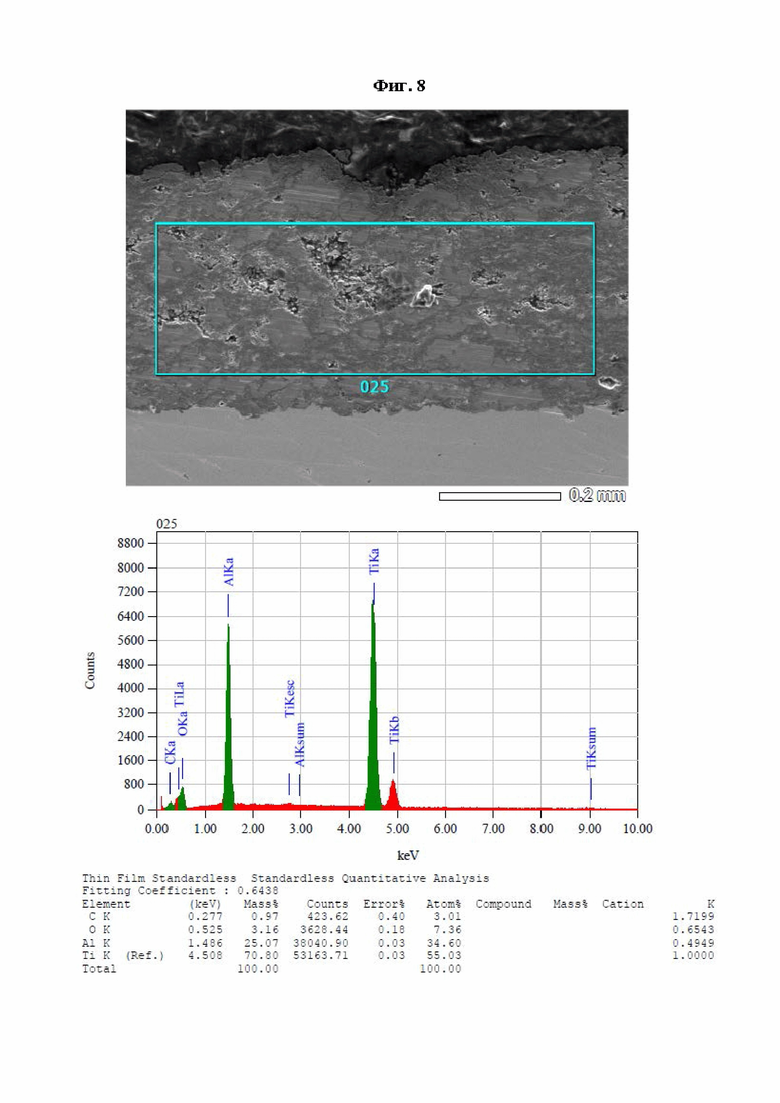

На фиг.8 - элементный анализ полученного покрытия, выполненный по области показал наличие 25% Al и 70% Ti;

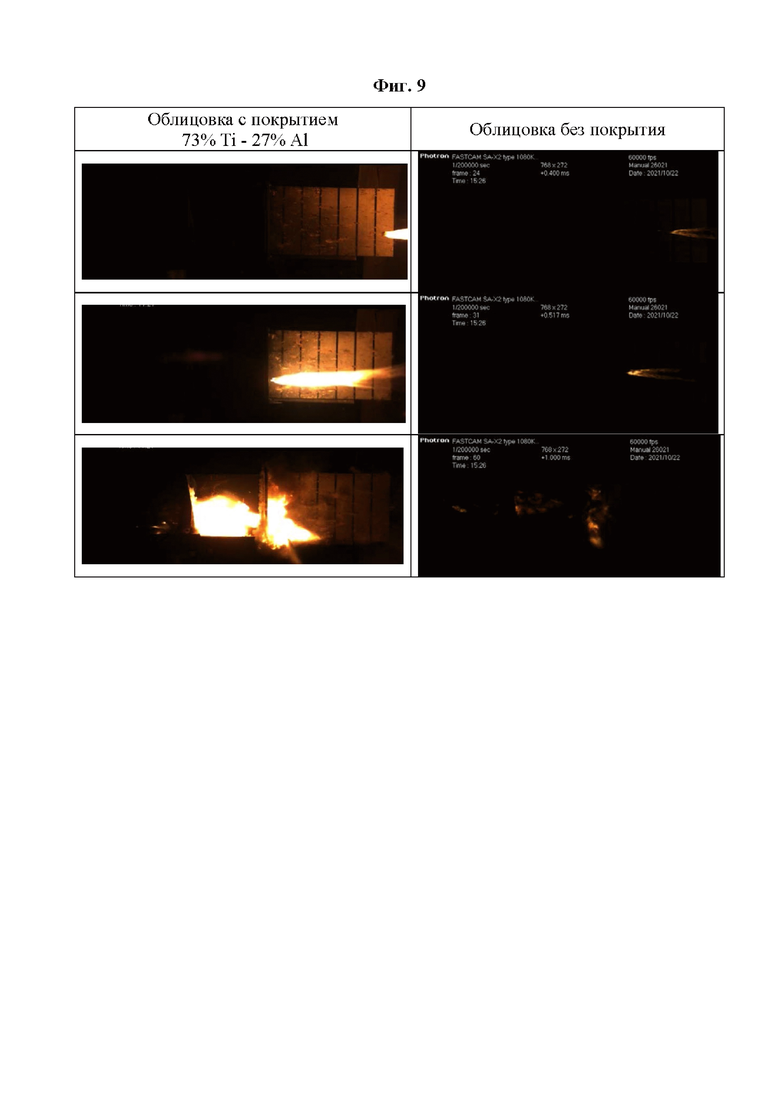

На фиг. 9 Представлены сравнительные испытания кумулятивных облицовок без покрытия и с нанесённым покрытием Al и Ti;

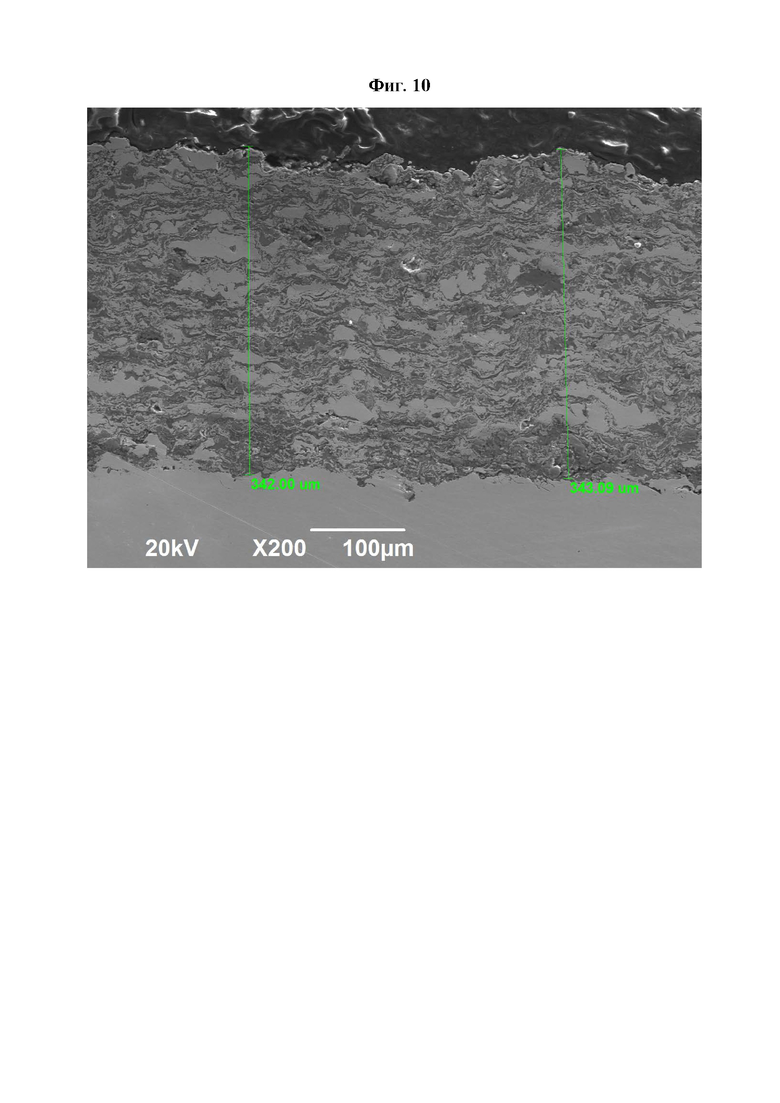

На фиг. 10 показано, что в результате нанесения на кумулятивную облицовку образовалось равномерное покрытие толщиной ~340 нм;

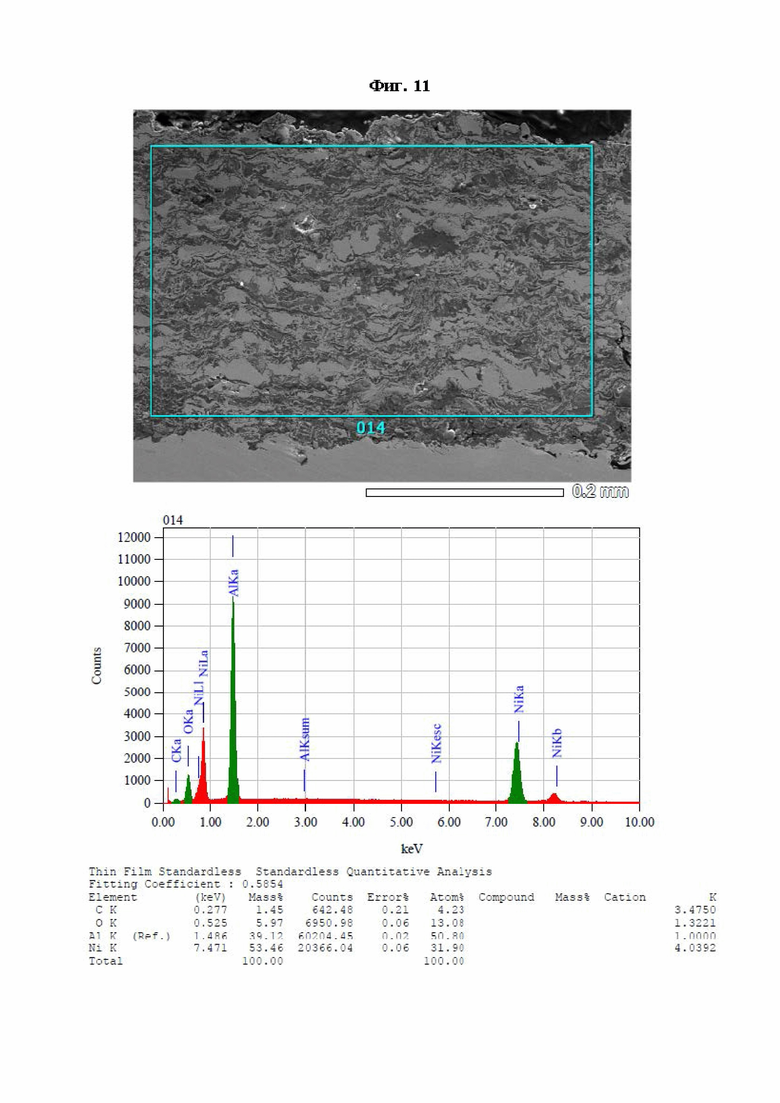

На фиг. 11 -элементный анализ полученного покрытия, выполненный по области показал наличие 39% Al и 53% Ni;

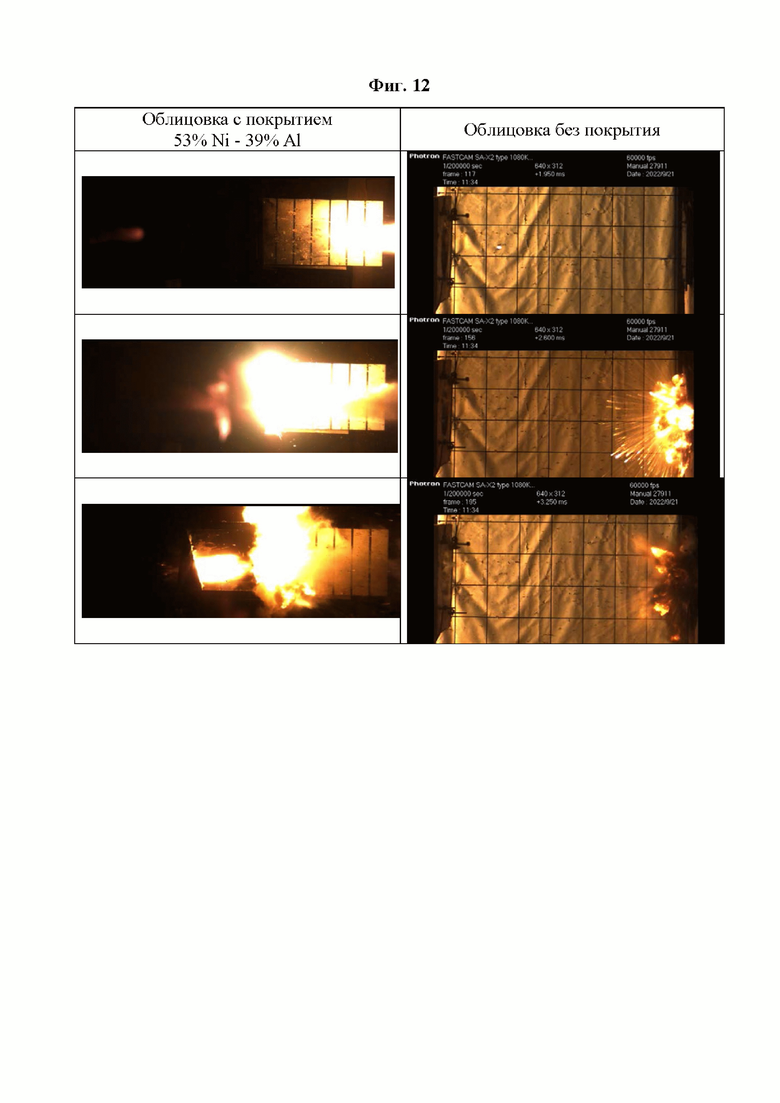

На фиг. 12 представлены сравнительные испытания кумулятивных облицовок без покрытия и с нанесённым покрытием Al и Ni;

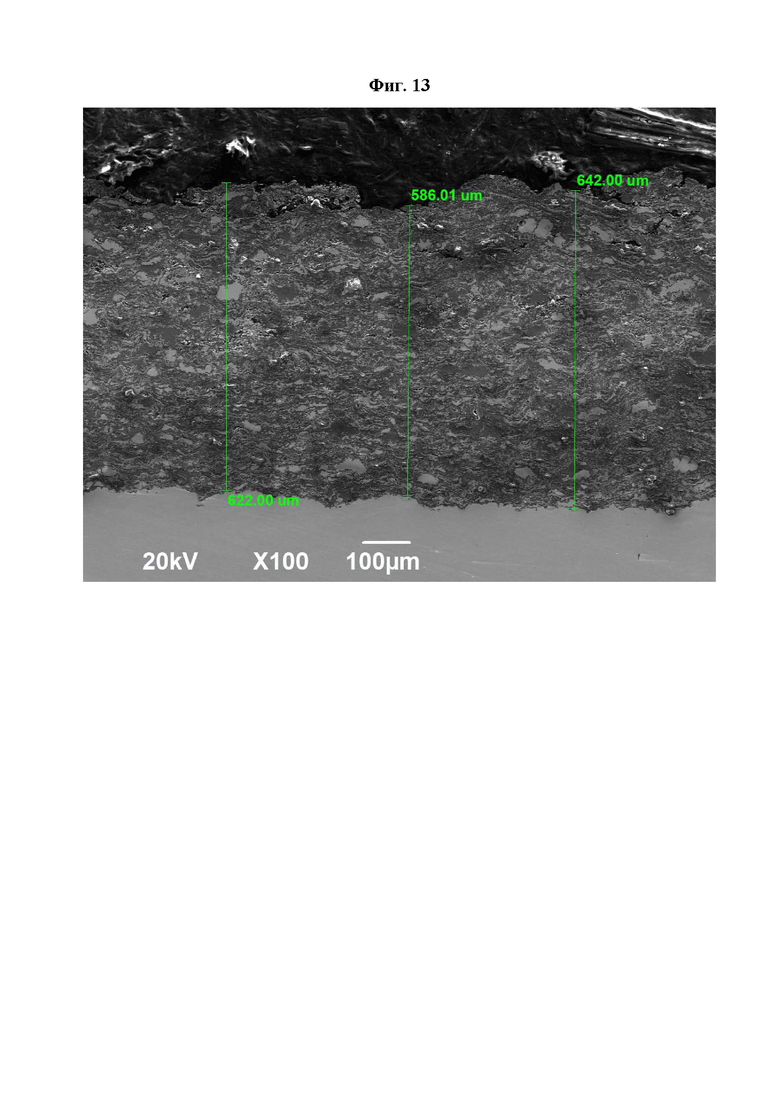

На фиг. 13 представлено, что в результате нанесения на кумулятивную облицовку образовалось покрытие толщиной 580-650 нм;

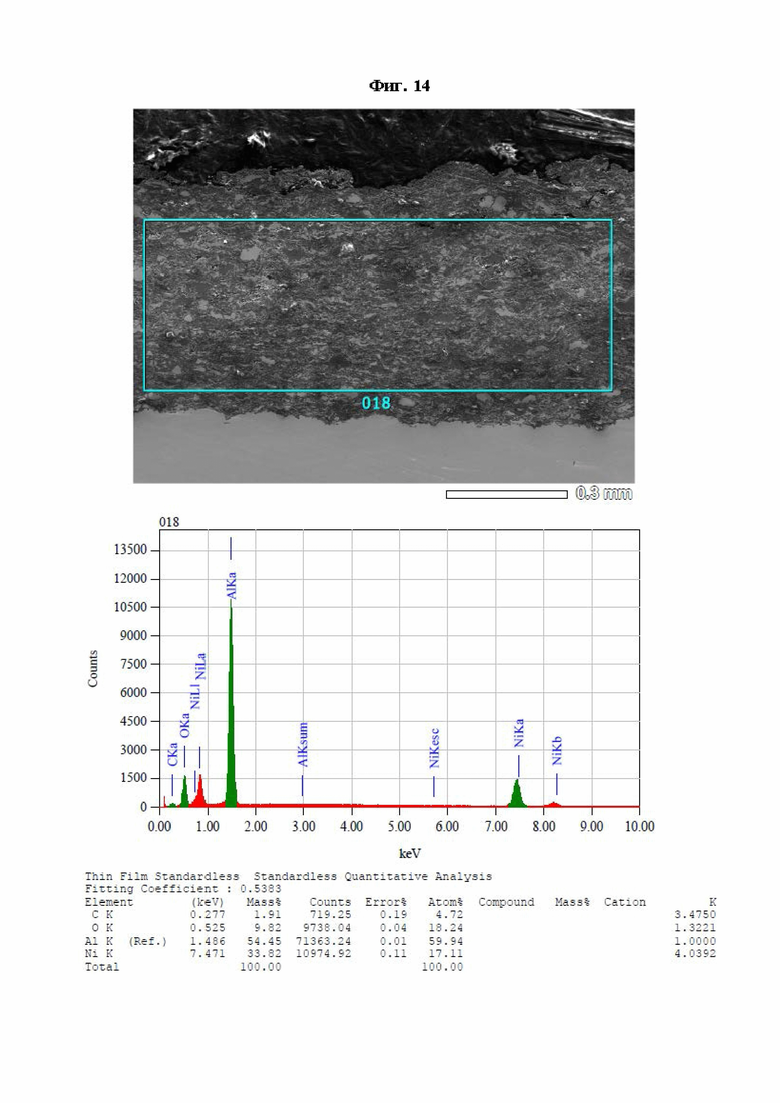

На фиг.14 -элементный анализ полученного покрытия, выполненный по области показал наличие 54% Al и 33% Ni;

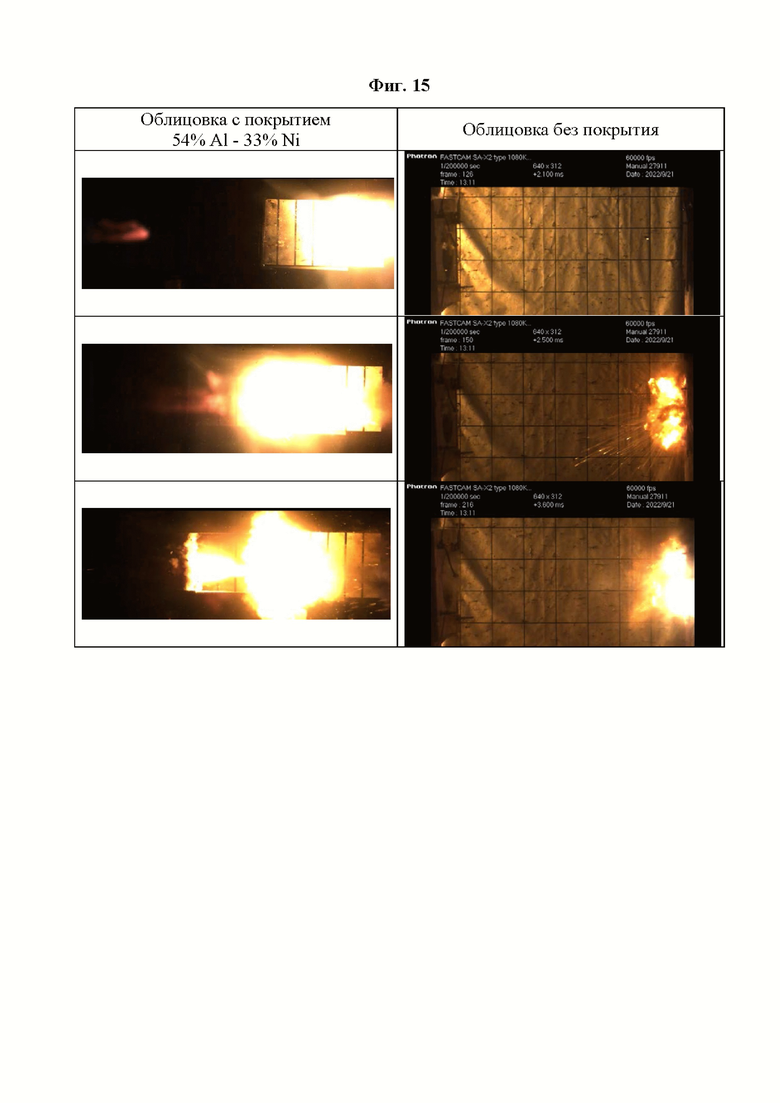

На фиг. 15 представлены сравнительные испытания кумулятивных облицовок без покрытия и с нанесённым покрытием Al и Ni;

Осуществление изобретения

Сущность заявленного изобретения поясняется следующими примерами:

Пример №1.

По первому варианту реализации способа композиционный состав, состоящий из компонентов Ni и Al в соотношении 60% Al и 40% Ni загружались в дозатор и наносились на поверхность кумулятивной облицовки с использованием энергии детонации, при режимах детонации, оптимальных для каждого определённого порошка, полученной при сгорании газовой смеси (ацетилен + кислород и т.п.). Детонация газовой смеси возбуждалась за счёт подачи электрической искры.

Были применены следующие режимы напыления:

1) Соотношение компонентов газовой смеси (кислород + ацетилен) - 2/1;

2) Коэффициент заполнения ствола газовой смесью - 25…40%;

В результате нанесения на кумулятивную облицовку образовалось равномерное покрытие толщиной 600-620 нм, представленное на фиг. 1.

Элементный анализ полученного покрытия, выполненный по области показал наличие 52% Al и 35% Ni (фиг. 2).

Сравнительные испытания кумулятивные облицовок без покрытия и с нанесённым покрытием Al и Ni, представлены на фиг. 3.

Пример №2.

По второму варианту реализации способа композиционный состав, состоящий из компонентов 65% Ti и 35% Al активировался в мельнице-активаторе, а затем загружался в дозатор и наносился на обрабатываемую поверхность с использованием энергии детонации, при режимах детонации, оптимальных для каждого определённого порошка, полученной при сгорании газовой смеси (ацетилен + кислород и т.п.). Детонация газовой смеси возбуждается за счёт подачи электрической искры.

Были применены следующие режимы активирования:

1) Скорость вращения планетарной платформы - 500…600 об/мин;

2) Скорость вращения планетарных барабанов - 800…1000 об/мин;

Были применены следующие режимы напыления:

1) Соотношение компонентов газовой смеси (кислород + ацетилен) - 1/1;

2) Коэффициент заполнения ствола газовой смесью - 30…40%;

В результате нанесения на кумулятивную облицовку образовалось равномерное покрытие толщиной 1 - 1,1 мм, представленное на фиг. 4.

Элементный анализ полученного покрытия, выполненный по области показал наличие 32% Al и 62% Ti (фиг. 5).

Сравнительные испытания кумулятивные облицовок без покрытия и с нанесённым покрытием Al и Ti, представлены на фиг. 6.

Пример №3.

По третьему варианту реализации способа композиционный состав состоящий из 73% Ti и 27% Al загружались в разные дозаторы и наносились на обрабатываемую поверхность с использованием энергии детонации, полученной при сгорании газовой смеси (ацетилен + кислород и т.п.), при этом перемежая выстрелы с использованием первого дозатора и с использованием второго дозатора при режимах детонации, оптимальных для каждого отдельного компонента. Детонация газовой смеси возбуждается за счёт подачи электрической искры.

Были применены следующие режимы напыления для Ti:

1) Соотношение компонентов газовой смеси (кислород + ацетилен) - 1/1;

2) Коэффициент заполнения ствола газовой смесью - 40…45%;

Были применены следующие режимы напыления для Al:

1) Соотношение компонентов газовой смеси (кислород + ацетилен) - 2/1;

2) Коэффициент заполнения ствола газовой смесью - 20…25%;

В результате нанесения на кумулятивную облицовку образовалось покрытие толщиной 370-440 нм, представленное на фиг. 7.

Элементный анализ полученного покрытия, выполненный по области показал наличие 25% Al и 70% Ti (фиг. 8).

Сравнительные испытания кумулятивные облицовок без покрытия и с нанесённым покрытием Al и Ti, представлены на фиг. 9.

Пример №4.

По четвёртому варианту реализации способа композиционный состав состоящий из компонентов 45% Al и 55% Ni по отдельности активировались в мельнице-активаторе (отдельно Al и отдельно Ni), а затем смешивались и загружались в дозатор и смесь наносилась на обрабатываемую поверхность с использованием энергии детонации, при режимах детонации, оптимальных для каждого определённого компонента, полученной при сгорании газовой смеси (ацетилен + кислород и т.п.). Детонация газовой смеси возбуждается за счёт подачи электрической искры.

Были применены следующие режимы активирования для Al:

1) Скорость вращения планетарной платформы - 500…600 об/мин;

2) Скорость вращения планетарных барабанов - 800…1000 об/мин;

Были применены следующие режимы активирования для Ni:

1) Скорость вращения планетарной платформы - 600…800 об/мин;

2) Скорость вращения планетарных барабанов - 1000…1200 об/мин;

Были применены следующие режимы напыления:

1) Соотношение компонентов газовой смеси (кислород + ацетилен) - 2/1;

2) Коэффициент заполнения ствола газовой смесью - 25…40 %;

В результате нанесения на кумулятивную облицовку образовалось равномерное покрытие толщиной ~340 нм, представленное на фиг. 10.

Элементный анализ полученного покрытия, выполненный по области показал наличие 39% Al и 53% Ni (фиг. 11).

Сравнительные испытания кумулятивные облицовок без покрытия и с нанесённым покрытием Al и Ni представлены на фиг. 12.

Пример №5.

По пятому варианту реализации способа композиционный состав состоящий 65% Al и 35% Ni по отдельности активировались в мельнице-активаторе (отдельно Al и отдельно Ni), затем загружались в разные дозаторы и наносились на обрабатываемую поверхность с использованием энергии детонации, при режимах детонации, оптимальных для каждого определённого порошка, полученной при сгорании газовой смеси (ацетилен + кислород и т.п.). Детонация газовой смеси возбуждается за счёт подачи электрической искры.

Были применены следующие режимы активирования для Al:

1) Скорость вращения планетарной платформы - 500…600 об/мин;

2) Скорость вращения планетарных барабанов - 800…1000 об/мин;

Были применены следующие режимы активирования для Ni:

1) Скорость вращения планетарной платформы - 600…800 об/мин;

2) Скорость вращения планетарных барабанов - 1000…1200 об/мин;

Были применены следующие режимы напыления для Al:

1) Соотношение компонентов газовой смеси (кислород + ацетилен) - 2/1;

2) Коэффициент заполнения ствола газовой смесью - 20…25%;

Были применены следующие режимы напыления для Ni:

1) Соотношение компонентов газовой смеси (кислород + ацетилен) - 2/1,5;

2) Коэффициент заполнения ствола газовой смесью - 30…35%;

В результате нанесения на кумулятивную облицовку образовалось покрытие толщиной 580-650 нм, представленное на фиг. 13.

Элементный анализ полученного покрытия, выполненный по области показал наличие 54% Al и 33% Ni (фиг. 14).

Сравнительные испытания кумулятивные облицовок без покрытия и с нанесённым покрытием Al и Ni представлены на фиг. 15.

Таким образом, разработан способ нанесения реакционноспособных покрытий с 5 вариантами реализации. Реализация способа приведена в 5 примерах с нанесением покрытий Al и Ni и Al и Ti в различных процентных соотношениях на поверхность кумулятивных облицовок типа «ударное ядро».

Испытания облицовок с покрытиями и без них показали, что облицовки с покрытиями Al и Ni и Al и Ti обладают зажигательным и запреградным действием гораздо более выраженным в сравнении с облицовками не имеющими покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения реакционноспособного композиционного покрытия на основе Ni-AL | 2020 |

|

RU2744805C1 |

| Способ получения реакционноспособного композиционного покрытия на основе титана и алюминия | 2022 |

|

RU2806199C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕТОНАЦИОННЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2012 |

|

RU2542206C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НИТРИДА ТИТАНА | 2013 |

|

RU2566246C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

RU2072396C1 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОУГЛЕРОДА | 2016 |

|

RU2641829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОЩАЮЩЕГО СВЧ-ЭНЕРГИЮ ПОКРЫТИЯ | 2019 |

|

RU2712326C1 |

Группа изобретений относится к технологии детонационного напыления композиционных покрытий и может быть использована в оборонной технике и при изготовлении различных видов боеприпасов. Способ получения реакционноспособного покрытия включает загрузку в дозатор детонационной установки композиционного состава, включающего 40 мас.% Ni и 60 мас.% Al, и нанесение на обрабатываемую поверхность с использованием энергии детонации. Детонацию газовой смеси, включающей кислород и ацетилен в соотношении 2/1, возбуждают за счет подачи электрической искры. При этом коэффициенте заполнения ствола детонационной установки газовой смесью составляет 25-40%. Предложены также варианты способа получения реакционноспособного покрытия детонационным напылением. Группа изобретений позволяет улучшить качество покрытия. 5 н.п. ф-лы, 15 ил., 5 пр.

1. Способ получения реакционноспособных покрытий детонационным напылением, заключающийся в том, что берут композиционный состав Ni-Al в массовом соотношении компонентов 40% Ni / 60% Al, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, отличающийся тем, что при режимах напыления, оптимальных для композиционного состава на основе никеля и алюминия, полученной при сгорании газовой смеси, детонацию газовой смеси при этом возбуждают за счет подачи электрической искры, а под оптимальными режимами напыления принимают такие параметры как: соотношение компонентов газовой смеси кислород + ацетилен в соотношении 2/1 и коэффициент заполнения ствола газовой смесью – 25…40%.

2. Способ получения реакционноспособных покрытий детонационным напылением, заключающийся в том, что берут композиционный состав Ti-Al в дозированном массовом соотношении компонентов 65% Ti / 35% Al, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, отличающийся тем, что при режимах напыления, оптимальных для композиционного состава на основе титана и алюминия, полученной при сгорании газовой смеси кислород + ацетилен в соотношении 1/1, детонацию газовой смеси при этом возбуждают за счет подачи электрической искры, а композиционный состав перед загрузкой в дозатор предварительно активируют в мельнице-активаторе, при технологических режимах активирования, оптимальных для каждого компонента композиционного состава, а именно титана и алюминия, при этом под оптимальными режимами активирования принимаются такие параметры, как: скорость вращения планетарной платформы и скорость вращения планетарных барабанов.

3. Способ получения реакционноспособных покрытий детонационным напылением, заключающийся в том, что берут композиционный состав Ti-Al в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, отличающийся тем, что берут композиционный состав Ti-Al в дозированном массовом соотношении компонентов 73% Ti / 27% Al, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для композиционного состава на основе титана и алюминия, полученной при сгорании газовой смеси кислород + ацетилен в соотношении 1/1, детонацию газовой смеси при этом возбуждают за счет подачи электрической искры, а компоненты композиционного состава, взятые в дозированном массовом соотношении, погружают в разные дозаторы и наносят на обрабатываемую поверхность, перемежая выстрелы с использованием первого и второго дозаторов при оптимальных режимах напыления для компонентов состава по отдельности – титана и алюминия соответственно.

4. Способ получения реакционноспособных покрытий детонационным напылением, заключающийся в том, что берут композиционный состав Ni-Al в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, отличающийся тем, что берут композиционный состав Ni-Al в дозированном массовом соотношении компонентов 55% Ni / 45% Al, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для композиционного состава на основе никеля и алюминия, полученной при сгорании газовой смеси кислород + ацетилен в соотношении 2/1, детонацию газовой смеси при этом возбуждают за счет подачи электрической искры, а компоненты композиционного состава, взятые в дозированном массовом соотношении по отдельности, активируют в мельнице-активаторе при технологических режимах активирования, оптимальных для каждого компонента композиционного состава, а именно никеля и алюминия, затем смешивают и загружают в дозатор и композиционный состав наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для композиционного состава на основе никеля и алюминия.

5. Способ получения реакционноспособных покрытий детонационным напылением, заключающийся в том, что берут композиционный состав Ni-Al в дозированном соотношении компонентов, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации, отличающийся тем, что берут композиционный состав Ni-Al в дозированном массовом соотношении компонентов 35% Ni / 65% Al, загружают в дозатор и наносят на обрабатываемую поверхность с использованием энергии детонации при режимах напыления, оптимальных для композиционного состава на основе никеля и алюминия, полученной при сгорании газовой смеси кислород + ацетилен в соотношении 2/1, детонацию газовой смеси при этом возбуждают за счет подачи электрической искры, а компоненты композиционного состава, взятые в дозированном массовом соотношении по отдельности, активируют в мельнице-активаторе при технологических режимах активирования, оптимальных для каждого компонента композиционного состава, а именно никеля и алюминия, затем смешивают и загружают в разные дозаторы наносят на обрабатываемую поверхность, перемежая выстрелы с использованием первого и второго дозаторов при оптимальных режимах напыления для компонентов состава по отдельности – никеля и алюминия соответственно.

| БУТКЕВИЧ М | |||

| Н | |||

| и др., Газотермические методы напыления для оборудования предприятий бытового обслуживания, Сервис в России и за рубежом, Т.8, N 4, 2014, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ нанесения реакционноспособного композиционного покрытия на основе Ni-AL | 2020 |

|

RU2744805C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| CN 104451531 A, 25.03.2015. | |||

Авторы

Даты

2024-10-10—Публикация

2023-10-12—Подача