Изобретение относится к вулканизируемым композициям каучуков и к получаемым из них вулканизатам, которые пригодны для получения шин, протекторов шин или элементов шин.

Для шин или протекторов шин важнейшими желательными свойствами являются хорошее сцепление с сухой и влажной поверхностью, низкое сопротивление качению, а также высокое сопротивление износу. При этом очень тяжело улучшить устойчивость против заноса шины, без того, чтобы одновременно не ухудшились сопротивление качению и стойкость к истиранию. Низкое сопротивление качению важно для низкого расхода топлива, а высокая стойкость к истиранию является решающим фактором для высокой длительности пробега шин.

Устойчивость против заноса на влажной дороге и сопротивление качению протектора шины в большой мере зависят от динамических механических свойства каучуков, которые используют для получения смеси. Для снижения сопротивления качению для протекторов шин применяют каучуки с высокой эластичностью по отскоку при высоких температурах (от 60°C до 100°C). С другой стороны для улучшения устойчивости против заноса на влажной дороге предпочтительны каучуки с высоким коэффициентом затухания при низких температурах (от 0 до 23°C) или низкой эластичностью по отскоку в области от 0°C до 23°C. Для того чтобы выполнить этот комплекс требований для протекторов применяют смеси из различных видов каучуков. Чаще всего применяют смеси из одного или нескольких каучуков с относительно высокой температурой стеклования, таких как стирол-бутидиеновый каучук, и одного или нескольких каучуков с относительно низкой температурой стеклования, таких как полибутидиен с высоким содержанием 1,4-цис-изомера, или стирол-бутидиеновый каучук с низким содержанием стирола и незначительным содержанием винила, или полученный в растворе полибутидиен со средним содержанием 1,4-цис-изомера и низким содержанием винила.

Содержащие двойные связи анионные полимеризованные каучуки, полученные в растворе, такие как полученные в растворе полибутидиеновый и стирол-бутидиеновый каучуки, по сравнению с соответствующими каучуками, полученными в эмульсии, обладают преимуществами при получении протекторов шин с низким сопротивлением качению. Преимущество среди прочего заключается в возможности регулировать содержание винила и связанную с ним температуру стеклования и разветвление молекул. В практическом приложении из этого следуют особые преимущества в отношении устойчивости против заноса на влажной дороге и сопротивления качению шин. Существенный вклад в рассеяние энергии и, таким образом, в сопротивление качению протекторов шин вносят свободные концы полимерных цепей и обратимое образование и разрушение сети наполнителя, которую образуют применяемые в смеси для протекторов шин наполнители (чаще всего кремниевая кислота и/или сажа).

Для получения шин или протекторов шин с уменьшенным сопротивлением качению обычно применяют в качестве усиливающего средства наполнители, такие как, например, полисульфидные силаны, сажу или кремниевую кислоту (диоксид кремния). Однако недостатком при применении функционализированных стирол-бутадиеновых каучуков, полученных в растворе, и кремниевой кислоты в качестве усиливающего средства для получения шин, протекторов шин или элементов шин является то, что смесь каучуков по причине повышенного взаимодействия полимер-наполнитель и вместе с этим пониженного взаимодействия наполнитель-наполнитель становится очень эластичной, что является проблемой при переработке смеси каучуков во время экструдирования или каландрирования. В частности это выражается в шероховатости структуры поверхности вулканизатов. Это приводит к тому, что затрудняется весовой контроль в процессе изготовления.

Для улучшения переработки содержащих кремниевую кислоту смесей каучуков, например, предлагаются добавки, такие как сложные эфиры жирных кислот, соли жирных кислот или минеральные масла. Упомянутые добавки имеют недостаток, состоящий в том, что они повышают текучесть и одновременно уменьшают напряжение при большом удлинении (например, от 100% до 300%) или также твердость вулканизатов, так что усиливающее действие наполнителя теряется. Слишком маленькая твердость или жесткость вулканизатов приводит к неудовлетворительным ходовым качествам шин, особенно в поворотах.

Поэтому задачей данного изобретения является предоставление вулканизируемых композиций каучуков, которые имеют хорошую перерабатываемость при получении шин, протекторов шин или элементов шин, при этом шины, протекторы шин или элементы шин не ухудшаются в своих динамических механических свойствах, в частности в отношении сопротивления качению, устойчивости против заноса на влажной дороге и/или механической прочности.

Неожиданно было обнаружено, что этой цели можно достичь с помощью вулканизируемых композиций каучуков, содержащих по меньшей мере следующие компоненты:

a) по меньшей мере один функционализированный полимер,

b) по меньшей мере один модифицированный полибутадиен с содержанием цис-1,4-элементов >95 мас.% и содержанием 1,2-винила <1 мас.%, при этом полибутадиен модифицируют после полимеризации с помощью хлоридов серы,

с) по меньшей мере одну кремниевую кислоту,

d) по меньшей мере один другой наполнитель,

e) по меньшей мере одно вулканизирующее средство,

f) по меньшей мере одно масло и

g) необязательно по меньшей мере одну другую добавку для каучуков.

ОПИСАНИЕ ФИГУР

На фигуре 1 представлен графический анализ термограммы 2-го нагрева посредством наложения трех прямых для определения температуры стеклования каучука. Температуру стеклования Tg определяют как среднюю температуру между точками пересечений Y и Z. Экспериментальное проведение способа DSC детально описано дальше в данной заявке.

На фигуре 2 представлено графическое изображение значений показателей жесткости (SI), а также показателей сопротивления качению (RRI), которые определяли для примеров с 1 по 10.

На фигуре 3 представлен профиль экструдатов, полученных через мундштук Гарви, из вулканизатов согласно примерам 1-4 (нумерация примеров согласно таблице 6), полученных при 100°C.

На фигуре 4 представлен профиль экструдатов, полученных через мундштук Гарви, из вулканизатов согласно примерам 1-4 (нумерация примеров согласно таблице 6), полученных при 120°C.

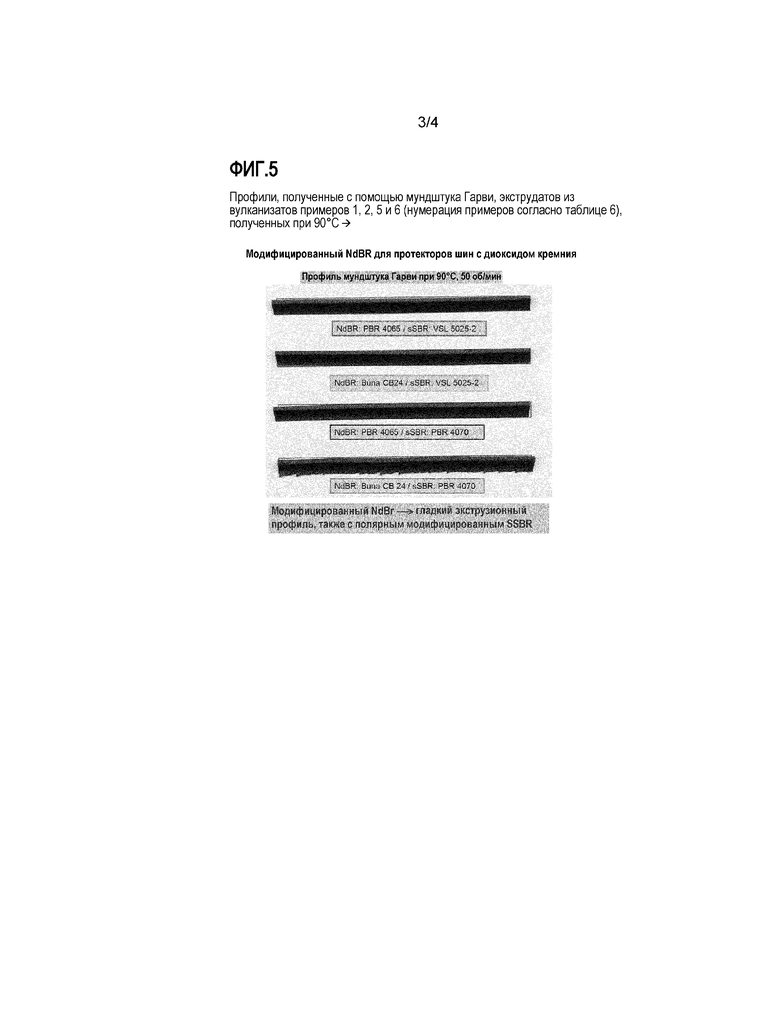

На фигуре 5 представлен профиль экструдатов, полученных через мундштук Гарви, из вулканизатов согласно примерам 1, 2, 5 и 6 (нумерация примеров согласно таблице 6), полученных при 90°C.

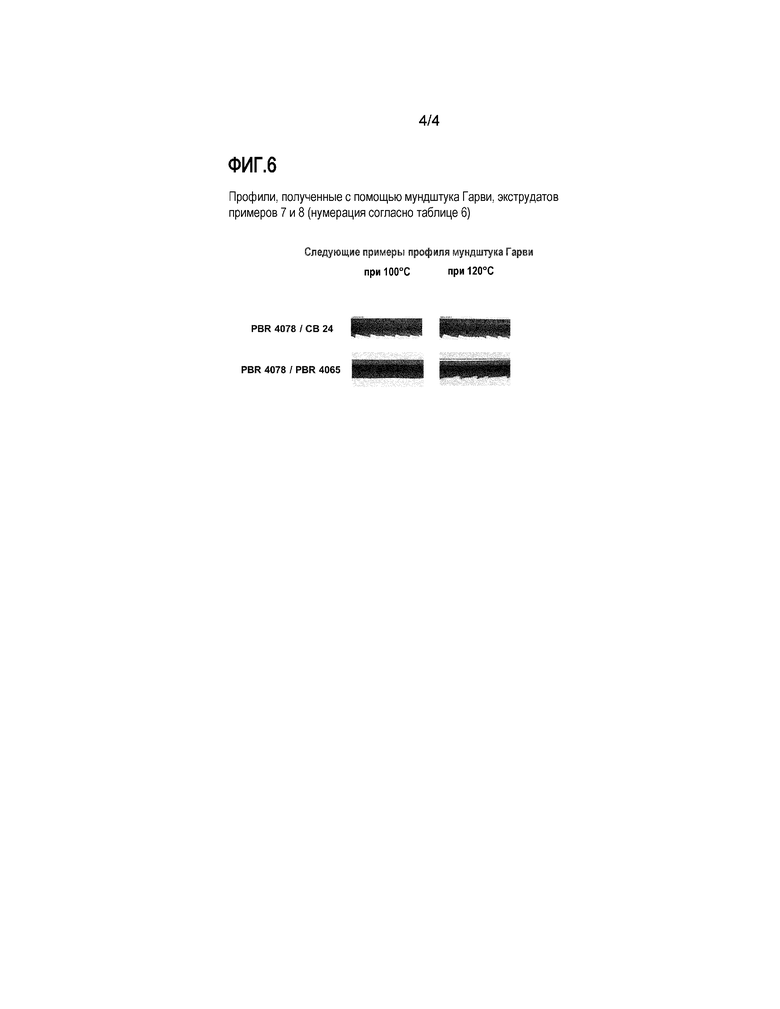

На фигуре 6 представлен профиль экструдатов, полученных через мундштук Гарви, из вулканизатов согласно примерам 7 и 8 (нумерация примеров согласно таблице 6), полученных при 100°C или 120°C.

Было установлено, что добавка модифицированного полибутадиена (компонент b) положительно повлияла на текучесть композиции каучуков и это привело к образованию вулканизатов с хорошими динамическими свойствами и существенно повышенной твердостью/жесткостью, что особенно важно при получении шин, протекторов шин или элементов шин.

Компонент a):

Предпочтительно речь идет о функционализированном диеновом полимере или о получаемом сополимеризацией диенов с винилароматическими мономерами диеновом сополимере. Особенно предпочтительными функционализированными полимерами являются полибутадиен, полиизопрен, сополимер бутадиен-изопрен, сополимер бутадиен-стирол (SSBR), сополимер изопрен-стирол или терполимер бутадиен-изопрен-стирол.

Если в случае применяемого в качестве компонента a) функционализированного полимера речь идет о модифицированном полибутадиене, то он должен отличаться от компонента b).

В частности предпочтительно в качестве компонента a) применять по меньшей мере один сополимер бутадиен-стирол (SSBR). Под SSBR понимают каучук, который получают в процессе растворения на основе винилароматических веществ и диенов, предпочтительно сопряженных диенов (H. L. Hsieh, R. P. Quirk, Marcel Dekker Inc. New York-Basel 1996, S. 447-469; Houben-Weyl, Methoden der Organischen Chemie, Thieme Verlag, Stuttgart, 1987, Band E 20, Seiten 114 bis 134; Ullmann’s Encyclopedia of Industrial Chemistry, Vol. A 23, Rubber 3. Synthetic, VCH Verlagsgesellschaft mbH, D-69451 Weinheim, 1993, S. 240-364).

Пригодными винилароматическими мономерами являются стирол, o-, м- и п-метилстирол, технические смеси метилстирола, п-трет.-бутилстирол, α-метилстирол, п-метоксистирол, винилнафталин, дивинилбензол, тривинилбензол и дивинилнафталин. Предпочтительным является Стирол. Содержание приполимеризованного винилароматического мономера предпочтительно находится в области от 5 до 50 мас.%, особенно предпочтительно в области от 10 до 40 мас.%. Пригодными диолефинами являются 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и 1,3-гексадиен. Предпочтительным является 1,3-бутадиен и изопрен. Содержание приполимеризованных диенов находится в области от 50 до 95 мас.%, предпочтительно в области от 60 до 90 мас.%. Содержание виниловых групп в приполимеризованном диене находится в области от 10 до 90%, содержание 1,4-транс-расположенных двойных связей находится в области от 10 до 80% и содержание 1,4-цис-расположенных двойных связи дополняет сумму содержания виниловых групп и содержания 1,4-транс-расположенных двойных связей. Содержание винила в SSBR составляет предпочтительно >10%.

Обычно полимеризованные мономеры и различные конфигурации диенов распределены в полимере статистически.

Получение данного винилароматического/диенового каучука в качестве каучука компонента a) для смеси каучуков по изобретению в частности происходит путем анионной полимеризации в растворе, то есть с помощью катализатора на основе щелочного или щелочноземельного металла в органическом растворителе.

Полимеризованный в растворе винилароматический/диеновый каучук обладает вязкостью по Муни (ML 1+4 при 100°C) в области от 20 до 150 единиц Муни (MU), предпочтительно в области от 30 до 100 единиц Муни. В частности высокомолекулярные типы SSBR с вязкостью по Муни >80 MU могут содержать масла в количестве от 30 до 100 массовых частей по отношению к 100 массовым частям каучука. Не содержащие масел SSBR-каучуки имеют температуру стеклования в области от -70°C до -10°C, определенную способом дифференциального термического анализа (DSC).

SSBR может быть как линейный, так и разветвленный или иметь модифицированные концевые группы. Например, такие типы упомянуты в DE 2034989 C2 и JP-A-56-104906. В качестве средства для разветвления предпочтительно применяют тетрахлорид кремния или тетрахлорид олова.

Встраивание функциональных групп в концы полимерных цепей и/или в начала полимерных цепей позволяет физически или химически связать эти концы цепей или начала цепей с поверхностью наполнителя. Вследствие этого ограничивается подвижность наполнителя и таким образом снижается рассеяние энергии при динамической нагрузке на протекторы шин. Одновременно данные функциональные группы могут улучшить распределение наполнителя в протекторе шины, что приводит к ослаблению сети наполнителя и вместе с этим к дополнительному снижению сопротивления качению.

С этой целью были разработаны различные способы модификации концевых групп. Например, в EP0180141A1 описано применение 4,4'-бис(диметиламино)бензофенона или N-метилкапролактама в качестве реагентов для функционализации. Также из EP0864606A1 известно применение этиленоксида и N-винилпирролидона. Ряд других возможных реагентов для функционализации представлен в US4417029. Способы введения функциональных группы в начало полимерной цепи с помощью функциональных анионных инициаторов полимеризации, например, описаны в EP0513217A1 и EP0675140A1 (инициаторы с защищенной гидроксильной группой), US20080308204A1 (содержащие простые тиоэфиры инициаторы), а также в US5792820, EP0590490A1 и EP0594107A1 (щелочные амиды вторичных аминов в качестве инициаторов полимеризации).

Карбоксильные группы как сильные полярные бидентатные лиганды особенно хорошо взаимодействуют с поверхностью содержащих диоксид кремния веществ в смеси каучуков. Способы введения карбоксильных групп вдоль полимерной цепи полученных в растворе диеновых каучуков известны и описаны, например, в DE2653144A1, EP1000971A1, EP1050545A1, WO2009034001A1.

Введение карбоксильных групп в концы цепей диеновых каучуков преобразованием анионных концов полимерных цепей с СО2 также описано, например, в US3242129 или US4465809.

В частности силаны и циклосилоксаны, содержащие в сумме по меньшей мере два заместителя галогена и/или алкокси-заместителя и/или арилокси-заместителя у кремния хорошо пригодны для функционализации концевых групп диеновых каучуков, так как один из упомянутых заместителей у атома Si легко в быстрой реакции замещения легко может замещаться анионным концом цепи диенового полимера, а другой или другие упомянутые заместители у Si могут служить функциональными группами, которые необязательно после гидролиза могут взаимодействовать с наполнителем смеси для протекторов шин. Примеры таких силанов можно найти в US3244664, US4185042, EP0778311A1 и US20050203251A1.

В WO2012/065908 A1 описаны 1-окса-2-силациклоалканы в качестве реагентов для функционализации для введения гидроксильных концевых группы в диеновые полимеры. Эти 1-окса-2-силациклоалканы не имеют таких недостатков, как описанные в предыдущем абзаце силаны, таких как реакции нескольких анионных концов полимерных цепей на молекулу силана, отщепление нежелательных компонентов и соединение их с образованием связи Si-O-Si при переработке и хранении.

Все известные из уровня техники функционализированные полимеры можно применять для композиции каучуков по изобретению.

В качестве функционализированного полимера предпочтительно применяют полученный полимеризацией в растворе, имеющий функционализированные концевые группы сополимер бутадиен-стирол (SSBR с функционализированными концевыми группами). Предпочтительно в случае функциональных групп речь идет о гидроксильных группах и/или карбоксильных группах, силокси-группах. В одном варианте осуществления в случае функциональных группы речь идет о гидроксильных и/или карбоксильных и/или силокси-группах.

Предпочтительно сополимер стирол-бутадиен с функционализированными концевыми группами для композиции каучуков по изобретению имеет вязкость по Муни (ML 1+4 при 100°C) от 10 до 200, предпочтительно от 30 до 150 единиц Муни и среднюю молекулярную массу (среднечисловую, Mn) от 10000 до 2000000 г/моль, предпочтительно от 100000 до 1000000 г/моль.

Сополимер стирол-бутадиен с функционализированными концевыми группами для вулканизируемой композиции каучука по изобретению предпочтительно имеет температуру стеклования от -110°C до +20°C, предпочтительно от -110°C до 0°C.

Полибутадиены применяются как важные компоненты смеси каучуков в производстве шин, при этом желательно улучшение конечных свойств, такое как снижение сопротивления качению и износа. Другими областями применения полибутадиенов являются сердцевины мячей для гольфа или подошвы обуви, при этом на переднем плане стоит высокая эластичность по отскоку. Полибутадиены с высоким содержанием цис-1,4-элементов давно производятся в большом техническом масштабе, и их применяют для получения шин и других резиновых изделий, а также для получения ударопрочной модификации полистирола.

Для достижения высокого содержания цис-1,4-элементов в настоящее время почти всегда применяют катализаторы на основе соединений редкоземельных металлов, таких как, например, описано в EP-A1 0011184 и EP-A1 0007027 описано.

Из уровня техники известно, что специальные полибутадиены, полученные с применением неодимовых катализаторов, в группе полибутадиенов с высоким содержанием цис изомеров имеют особенно предпочтительные свойства относительно сопротивления качению, износа и эластичности по отскоку. При получении полибутадиенов применяемая система катализаторов играет важную роль.

Применяемый технический неодимовый катализатор, например, представляет собой систему Циглера/Натта, которая образована из нескольких компонентов катализатора. При образовании катализатора чаще всего образуются различные центры катализатора, которые можно распознать в полимере по по меньшей мере бимодальному распределению молекулярных мас. В системах катализаторов Циглера/Натта смешивают 3 известных компонентов катализаторов, чаще всего состоящих из источников неодима, источников хлорида и алюмоорганических соединений различного типа и вида, при определенных температурных условиях, при этом системы катализаторов для полимеризации подготавливают со старением или без старения.

Из уровня техники известны несколько способов получения систем катализаторов Циглера/Натта, которые применяются для получения полибутадиенов.

В EP 0127236, например, описан способ, в котором катализатор получают смешиванием оксида неодима, алкоголята неодима и карбоксилатов с органогалогенидами металлов, а также с органическими соединениями при температуре от 20°C до 25°C. Также возможно смешивать данные компоненты при температуре от 50°C до 80°C. В данном варианте смесь охлаждают от 20 до 25°C, а затем добавляют DIBAH.

Из EP 1176157 B1 известен способ получения полибутадиенов со сниженным соотношением вязкость раствора/вязкость по Муни, в котором получение катализатора проводят с преформированием. При этом сначала смешивают версатат неодима с DIBAH и изопреном при 50°C, затем данную смесь охлаждают до 5°C, после этого добавляют полуторный хлорид этилалюминия (EASC). Созревание может продолжаться от нескольких минут до нескольких дней при температуре от 10°C до 80°C. Во время полимеризации добавляют сомономеры, такие как, например, бисдиен, для того, чтобы повысить степень разветвления полимера и, таким образом, также получить очень узкое соотношение вязкость раствора/вязкость по Муни. Полученный при этом разветвленный полимер благодаря соединению через бисдиен имеет на каждую молекулу по меньшей мере 4 свободных конца цепи, в то время как линейная молекула имеет только 2 конца цепи.

Количество концов цепей в полимере отвечает за рассеяние энергии. Чем выше количество концов цепей, тем выше рассеяние энергии полимером. Однако чем ниже рассеяние энергии полимером, тем ниже, например, сопротивление качению, и тем лучше эластичность по отскоку полимера. В соответствии с этим конечные свойства линейного полимера только с 2 концами цепей на молекулу всегда лучше, чем разветвленного полимера с такой же молекулярной массой.

Предпочтительно применять катализаторы Циглера-Натта на основе соединений редкоземельных металлов, такие как соединения церия, лантана, празеодима, гадолиния или неодима, которые растворимы в углеводородах. Особенно предпочтительно применять соответствующие соли редкоземельных металлов в качестве катализаторов Циглера-Натта, такие как фосфонаты неодима, карбоксилаты неодима, в частности неодеканоат неодима, октаноат неодима, нафтенат неодима, 2,2-диэтил-гексаноат неодима или 2,2-диэтил-гептаноат неодима, а также соответствующие соли лантана или празеодима. Кроме того применяемые катализаторы Циглера-Натта также включают системы катализаторов на основе металлоценов, таких как, например, описано в EP-A 1025136 и EP-A 1078939.

Известно, что коммерчески получаемые полимеры имеют статистическое распределение молекулярных масс, при этом на ширину распределения молекулярных масс влияет получение катализатора.

Это позволяет сначала получать низкомолекулярные базовые полимеры, что является большим преимуществом, так как обычно в технологии полимеризации в растворе “цемент” (раствор полимера в органическом растворителе, который применяется при полимеризации) имеет низкую вязкость, и поэтому возможно получать более высокое содержание твердых веществ в “цементе”, так как таким образом достигают лучшей теплопередачи. Также можно уменьшить текучесть на холоде таких диеновых полимеров, так что их можно сильнее вытягивать с маслами.

Кроме того известно, что можно получать полидиены с низкой текучестью на холоде, если диеновые полимеры после полимеризации обрабатывать дихлоридом дисеры, хлоридом серы, хлоридом тионила, дибромидом дисеры или бромидом тионила (DE-AS 1260794).

Также в DE 4436059 A1 описан способ скачкообразного повышения молекулярной массы катализируемых Nd диеновых каучуков, при этом специфический запах полимера уменьшают на стадии снижения давления после полимеризации, так как при этом удаляются все низкокипящие компоненты реакционной смеси.

Компонент b):

Для композиции каучука по изобретению можно применять все известные из уровня техники полибутадиены в качестве компонента b), если их вязкость по Муни (ML 1+4 при 100°C) после полимеризации можно еще повысить посредством модифицирования. Такое модифицирование известно специалистам под обозначением “скачкообразное повышение вязкости по Муни”, “скачок вязкости Муни”, “скачок Муни”, или “прыжок Муни”.

Такое модифицирование происходит обычно посредством преобразования с хлоридом серы.

Обозначение “скачкообразное повышение вязкости по Муни” и его вариации, такие как “скачок вязкости Муни”, “скачок Муни” или “прыжок Муни”, относятся к технологии, при которой вязкость по Муни (ML 1+4 при 100°C) полимера после полимеризации существенно повышается или, соответственно, повышается степень разветвления. Обычно полимеризат модифицируют S2Cl2 для того, чтобы согласно следующему схематическому уравнению реакции полимер разветвлялся через образование мостиков серы:

Степень разветвления или, соответственно, вязкость по Муни (ML 1+4 при 100°C) таким образом повышается. Приведенная выше схема реакции описывает “скачок Муни”, например, для полибутадиена с высоким содержанием цис изомера, при этом данную реакцию также можно проводить для всех других содержащих диены полимеров.

Для ясности терминологию следует понимать следующим образом:

Исходная вязкость по Муни: вязкость по Муни (ML 1+4 100°C) после полимеризации полимера.

Конечная вязкость по Муни: вязкость по Муни (ML 1+4 100°C) после модифицирования или, соответственно, после скачка Муни или реакции скачка полимера (полимера после скачка).

Полимер после скачка: полибутадиен после модифицирования, после скачка Муни или после реакции скачка.

Предпочтительно модифицированный полибутадиен получают способом полимеризации в растворе в присутствии по меньшей мере одного инертного органического растворителя и в присутствии по меньшей мере одного катализатора на основе соединения неодима в области температур от -20°C до 150°C, полимеризацию останавливают добавлением протонных соединений и полимеризат модифицируют с помощью хлорида серы.

Предпочтительно хлорид серы перед добавлением обрабатывают карбоновой кислотой, жирной кислотой и/или сложным эфиром жирной кислоты.

Предпочтительно в случае хлорида серы речь идет о дихлориде дисеры, хлориде серы, бромиде серы, хлориде серы, хлориде тионила, дибромиде дисеры и/или бромиде тионила.

Особенно предпочтительно в вулканизируемых композициях каучука применяют модифицированный полибутадиен в качестве компонента b), вязкость по Муни (ML 1+4 при 100°C) которого в рамках предшествующей реакции модификации преобразованием полибутадиена с хлоридом серы повышается на по меньшей мере 50% по отношению к вязкости по Муни (ML 1+4 при 100°C) полибутадиена до добавления хлорида серы.

Предпочтительно модифицированный полибутадиен после полимеризации имеет вязкость по Муни (ML 1+4 при 100°C) (начальная вязкость по Муни) по меньшей мере 20 MU, предпочтительно 20-25 MU, особенно предпочтительно по меньшей мере 40 MU и после добавления хлорида серы имеет вязкость по Муни (ML 1+4 при 100°C) (конечная вязкость по Муни) по меньшей мере 30 MU, предпочтительно 40-50 MU, особенно предпочтительно 60-80 MU, при этом содержание геля составляет меньше 1 мас.%.

Предпочтительно для вулканизируемых композиций каучука по изобретению применяют высокомолекулярные катализируемые неодимом полибутадиены (NdBR) с содержанием цис-1,4-элементов >95 мас.% и содержанием 1,2-винила <1 мас.%, при этом NdBR модифицируют таким образом, что их вязкость по Муни (ML 1+4 при 100°C) повышается после полимеризации.

Предпочтительно NdBR после полимеризации модифицируют хлоридом серы.

В предпочтительном варианте осуществления вулканизируемая композиция каучука по изобретению имеет

a) от 50 до 90 мас. частей, предпочтительно от 60 до 70 мас. частей по меньшей мере одного раствора функционализированного сополимера бутадиен-стирол (SSBR) (не содержащего масел) с температурой стеклования (Tg) в области от -110°C до +20°C по отношению к не содержащему масел SSBR,

b) 10-50 мас. частей, предпочтительно от 20 до 40 мас. частей по меньшей мере одного модифицированного катализируемого неодимом полибутадиена (NdBR) с вязкостью по Муни (ML 1+4 при 100°C) по меньшей мере 30 MU,

c) 50-120 мас. частей, предпочтительно 60-100 мас. частей по меньшей мере одной кремниевой кислоты,

d) 2-25 мас. частей, предпочтительно 5-10 мас. частей по меньшей мере одного другого наполнителя,

e) 1-5 мас. частей, предпочтительно 2-4 мас. частей по меньшей мере одного вулканизирующего средства,

f) 5-50 мас. частей, предпочтительно 10-40 мас. частей по меньшей мере одного масла,

g) необязательно 1-7 мас. частей, предпочтительно 2-5 мас. частей по меньшей мере одной добавки к каучукам, при этом мас. части, указанные для компонентов с c) по g) относятся к 100 мас. частям всего каучука, то есть к сумме компонентов a) и b).

Температуру стеклования применяемого в качестве компонента a) каучука определяют с помощью DSC (дифференциальной сканирующей калориметрии) согласно DIN EN ISO 11357-1 и DIN EN 61006. Калибровка температуры происходит с помощью температур переходов из твердого в жидкое состояние (отклонения от начальной основной линии и поднимающейся кривой плавления) индия (156,6°C) и свинца (328°C). Перед началом первого цикла нагревания образец охлаждают жидким азотом со скоростью охлаждения 320 K/мин до -130°C. Последующее нагревание происходит при продувке азотом со скоростью нагревания 20 K/мин до температуры 150°C. Затем образец охлаждают жидким азотом до -130°C и нагревают со скоростью 20 K/мин. Для оценки используют термограмму второго нагревания. Оценку производят графически нанесением трех прямых (см. Фигура 1). Температуру стеклования Tg получают как среднюю температуру между точками пересечения Y и Z.

Для определения температуры стеклования вытянутого с маслом каучука необходимо удалить масло из каучука. Удаление масла может происходить посредством исчерпывающей экстракции метанолом в экстракторе Сокслета, при этом перед определением температуры стеклования имеющийся ацетон удаляют в вакууме до постоянной массы. Альтернативно также можно удалять масло переосаждением раствора каучука в толуоле с помощью метанола. Для этого вытянутый с маслом каучук мелко нарезают и при комнатной температуре при перемешивании растворяют в толуоле (1 г каучука растворяют в 50 г толуола). Затем раствор каучука в толуоле медленно добавляют по каплям в 500 г метанола при перемешивании при комнатной температуре. Скоагулировавший каучук отделяют, оставшийся растворитель механически отжимают и затем каучук сушат в вакууме до постоянного веса.

Компонент c):

Согласно данному изобретению применяют по меньшей мере один светлый усиливающий наполнитель в качестве компонента c). Можно применять несколько светлых усиливающих наполнителей в качестве компонента c). “Светлый” в контексте данного изобретения исключает в частности сажу. В случае усиливающего светлого наполнителя речь идет предпочтительно о кремниевой кислоте (SiO2) или оксиде алюминия (Al2O3) или их смеси.

Если применяют кремниевую кислоту или “диоксид кремния” (Ullmann’s Encyclopedia of Industrial Chemistry, VCH Verlagsgesellschaft mbH, D-69451 Weinheim, 1993, “Silica”, S.635-647), то речь идет о пирогенной (там же 635-647) или об осажденной кремниевой кислоте (там же 642-647). Осажденную кремниевую кислоту получают обработкой жидкого стекла неорганической кислотой, при этом предпочтительно применяют серную кислоту. Кремниевая кислота также необязательно может находится в виде смешанного оксида с другими оксидами металлов, такими как оксиды Al, Mg, Ca, Ba, Zn, Zr, Ti. Предпочтительной является осажденная кремниевая кислота с удельной поверхностью от 5 до 1000 м2/г, предпочтительно от 20 до 400 м2/г, определенной согласно BET. Для получения протекторов шин с низким сопротивлением качению предпочтительной является высокодисперсная осажденная кремниевая кислота. Примерами предпочтительной высокодисперсной кремниевой кислоты являются, например: Perkasil® KS 430 (AKZO), BV 3380 и Ultrasil®7000 (Evonik-Degussa), Zeosil® 1165, MP 1115 MP и HRS 1200 MP (Rhodia), Hi-Si1 2000 (PPG), Zeopol® 8715, 8741 или 8745 (Huber), Vulkasil® S, N и C фирмы Lanxess и обработанная осажденная кремниевая кислота, такая как, например, “дотированная” алюминием кремниевая кислота, которая описана в EP-A-0 735088. Можно применять один или несколько типов кремниевой кислоты.

Также можно применять оксид алюминия, например, в виде высокодиспергируемого оксида алюминия, такого как описано в EP-A-0 810258. Примеры включают: Al25 или CR125 (Baikowski), APA-1OORDX (Condea), оксид алюминия C (Degussa) и AKP-GO 15 (Sumitomo Chemicals).

Светлые усиливающие наполнители могут находиться в форме порошка, микрогранул, гранулята или шариков. В одном предпочтительном варианте осуществления принимают кремниевую кислоту и/или оксид алюминия. Особенно предпочтительной является кремниевая кислота, в частности осажденная кремниевая кислота.

Общая доля содержащих гидроксильные группы оксидных наполнителей обычно находится в области от 50 до 120 мас. частей, предпочтительно в области от 60 до 100 мас. частей, и особенно предпочтительно от 25 до 90 мас. частей по отношению к 100 мас. частям всего не содержащего масла каучука (сумма из a) и b)).

В дальнейшем оказалось пригодным применение по меньшей мере одного светлого наполнителя (компонент c) вместе с по меньшей мере одним содержащим полисульфид алкоксисиланом. При этом речь идет о так называемых соединяющих агентах для диспергирования и введения усиливающего наполнителя в эластомерную матрицу. Данные соединяющие агенты, как известно специалистам, содержат два вида функциональных групп: алкоксисилильные группы, которые связываются со светлым наполнителем, и содержащие серу группы, которые связываются с эластомером. Согласно данному изобретению можно применять один или несколько содержащих полисульфид алкоксисиланов в комбинации.

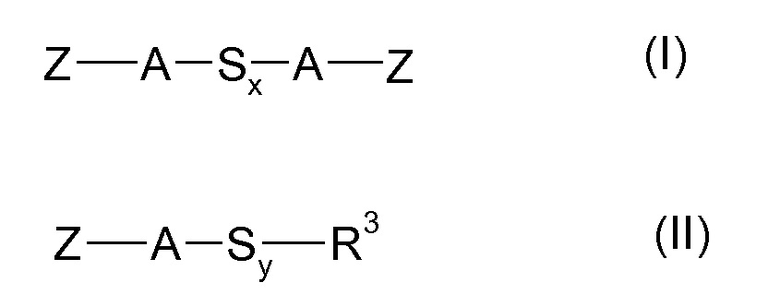

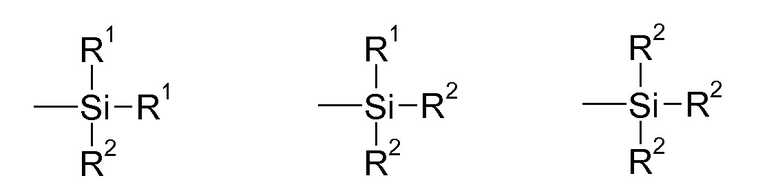

В качестве содержащих полисульфид алкоксисиланов особенно пригодны соединения следующих формул (I) и (II), без того чтобы следующие определения понимать ограничительно. В случае формулы (I) речь идет о таком соединении, которое с обеих сторон от центрального атома серы имеют соответствующие заместители - силильные группы, в то время когда в формуле (II) это происходит только на одной стороне.

Таким образом, можно применять содержащие полисульфиды алкоксисиланы общей формулы (I) или (II)

где

x представляет собой целое число от 2 до 8,

y представляет собой целое число от 1 до 8,

A может быть одинаковым или разным, и представляет собой двухвалентную углеводородную группу (“разделитель”)

Z может быть одинаковым или разным, и имеет одну из представленных ниже формул

где

R1 может быть одинаковым или разным, замещенным и незамещенным, и представляет собой C1-C18 алкильную группу, C5-C18 циклоалкильную группу или C6-C18 арильную группу,

а R2 может быть одинаковым или разным, замещенным и незамещенным, и представляет собой C1-C18 алкокси-группу, C5-C18 циклоалкокси-группу или C6-C18 арилокси-группу,

а R3 представляет собой водород, неразветвленный или разветвленный алкил, при этом алкильная цепь опционально может прерываться одним или несколькими, предпочтительно до пяти, гетероатомами, в частности кислородом, серой или N(H), арил, предпочтительно C6-C20-арил и/или радикал с представленной ниже структурой

где

R4 представляет собой алифатический, гетероалифатический, циклоалифатический, ароматический или гетероароматический радикал, имеющий от 1 до 20, предпочтительно от 1 до 10, атомов углерода и опционально от 1 до 3 гетероатомов, предпочтительно кислород, азот или серу.

В содержащем полисульфид алкоксисилане общей формулы (I) число x предпочтительно представляет собой целое число от 2 до 5. В случае смеси содержащих полисульфид алкоксисиланов указанной выше формулы (I), и в частности в случае обычных, коммерчески доступных смесей, “x” представляет собой среднее значение, которое предпочтительно находится в области от 2 до 5 и в частности приблизительно равно 2 или 4. Предпочтительно изобретение осуществляют с алкоксисилансульфидами с x=2 и x=4.

В содержащем полисульфид алкоксисилане общей формулы (I) и (II) замещенные или незамещенные группы A являются одинаковыми или разными и представляют собой предпочтительно двухвалентные алифатические, гетероалифатические, ароматические или гетероароматические углеводородные группы, которые могут быть насыщенными или один или несколько раз ненасыщенными и содержать от 1 до 20, предпочтительно от 1 до 18 атомов углерода, а также необязательно от 1 до 3 гетероатомов, в частности кислород, серу или азот. В качестве группы A в частности пригодны C1-C18 алкиленовые группы или C6-C12 ариленовые группы, особенно предпочтительными являются C1-C10 алкиленовые группы, в частности C2-C4 алкиленовые группы и наиболее предпочтителен пропилен.

В содержащем полисульфид алкоксисилане общей формулы (I) и (II) R1 может быть одинаковым или разным и представляет собой предпочтительно C1-C6 алкил, циклогексил или фенил, особенно предпочтительно C1-C4 алкил и в частности метил и/или этил.

В содержащем полисульфид алкоксисилане общей формулы (I) и (II) R2 может быть одинаковым или разным и представляет собой предпочтительно C1-C10 алкокси-радикал, особенно предпочтительно C1-C8 алкокси-радикал, в частности метокси- и/или этокси-радикал, C5-C8 циклоалкокси-радикал, особенно предпочтительно циклогексилокси-радикал, или C6-C14 арилокси-радикал, особенно предпочтительно фенокси-радикал.

Эти так называемые “симметричные” содержащие полисульфиды алкоксисиланы, а также различные способы их получения описаны, например, в US-A-5684171 и US-A-5684172, где для x в области от 2 до 8 приведен подробный перечень известных соединений.

Содержащий полисульфид алкоксисилан является преимущественно полисульфидом, в частности дисульфидом или тетрасульфидом бис(C1-C4)триалкоксисилилпропила, еще предпочтительнее бис(C1-C4)триалкоксисилилпропила и в частности бис(2-этоксисилилпропила), или бис(3-триметоксисилилпропила), или бис(триэтоксисилилпропила). Дисульфид бис(триэтоксисилилпропила) или TESPD формулы [(C2H5O)3Si(CH2)3S]2, например, выпускает фирма Evonik Degussa под обозначением Si266 или Si75 (во втором случае в форме смеси дисульфида и полисульфида), или также фирма Witco под обозначением Silquest A 1589. Тетрaсульфид бис(триэтоксисилилпропила) или TESPT формулы [(C2H5O)3Si(CH2)3S2]2, например, выпускает фирма Evonik Degussa под обозначением SI 69 (или X-50S с 50 мас.% сажи в качестве носителя), или фирма Witco под обозначением A 1289 (при этом в обоих случаях речь идет о коммерческой смеси полисульфидов со средним значением x приблизительно равным 4).

Содержащий полисульфид алкоксисилан в смеси каучуков по изобретению целесообразно применять в количестве от 6 до 12 мас.%, предпочтительно от 1 до 10 мас.%, по отношению к 100 мас.% кремниевой кислоты.

Компонент d):

Вулканизируемая композиция по изобретению содержит в качестве компонента d) еще по меньшей мере один наполнитель. В качестве наполнителя можно применять, например, сажу, сульфат бария, диоксид титана, оксид цинка, оксид кальция, карбонат кальция, оксид магния, оксид алюминия, оксид железа, гидроксид алюминия, гидроксид магния, силикат алюминия, диатомит, тальк, каолин, бентонит, углеродные нанотрубки, тефлон (последний предпочтительно в форме порошка) или силикаты. Предпочтительно применять сажу.

В качестве сажи пригодны типы HAF, ISAF и SAF, которые обычно применяются в пневматических шинах и в частности в покрышках пневматических шин. В качестве примеров такой сажи можно упомянуть N110, N115, N220, N134, N234, N339, N347 и N375, которые достаточно известны специалистам и коммерчески доступны у различных производителей.

Если сажу применяют в качестве дополнительного наполнителя, то доля кремниевой кислоты (компонент c) составляет тем не менее более 50 мас.%, предпочтительно более 75 мас.%, по отношению к общему количеству применяемого наполнителя в виде компонентов c) и d). Таким образом доля сажи составляет менее 50 мас.% и предпочтительно менее 40 мас.%. В предпочтительном варианте осуществления в композиции каучуков по изобретению сажу добавляют в количестве от 2 до 25 мас. частей, предпочтительно 5-10 мас. частей, по отношению к 100 мас. частям всего не содержащего масел каучука.

Компонент e):

Согласно данному изобретению применяют по меньшей мере одно вулканизирующее средство в качестве компонента e). Также можно применять несколько вулканизирующих средств. Далее приведены несколько примеров.

Для сшивания композиции каучука по изобретению пригодны либо сера в форме элементарной серы, либо в форме донора серы. Элементарную серу можно применять в виде растворимой или нерастворимой серы.

Под растворимой серой понимают единственную стабильную при обычных температурах форму - желтую циклооктасеру (S8) или α-S, которая состоит из типичных ромбических кристаллов и хорошо растворима в сероуглероде. Таким образом, при 25°C в 100 г CS2 растворяется 30 г α-S (тезисы “Сера” в online Römpp Chemie Lexikons, Stand August 2004, Georg Thieme Verlag Stuttgart).

Под нерастворимой серой понимают модификацию серы, которая не склонна к образованию так называемого кристаллического налета на поверхности смеси каучуков. Эта специальная модификация серы от 60 до 95% нерастворима в сероуглероде.

Примерами доноров серы являются дисульфид капролактама (CLD), дитиоморфолин (DTDM) или 2-(4-морфолинодитио)бензотиазол (MBSS) (W. Hoffmann “Kautschuktechnologie”, S. 254 ff, Gentner Verlag Stuttgart (1980).

Серу и/или донор серы применяют в смеси каучуков по изобретению в количестве в области от 0,1 до 15 мас. частей, предпочтительно 0,1-10 мас. частей, по отношению к 100 мас. частям всего не содержащего масел каучука.

Кроме того в смеси каучуков по изобретению также можно применять еще один или несколько ускорителей вулканизации, которые пригодны для вулканизации серой.

Соответствующие ускорители вулканизации упоминаются в J. Schnetger “Lexikon der Kautschuktechnik” 3. Auflage, Hüthig Verlag Heidelberg, 2004, Seiten 514-515, 537-539, 586-589.

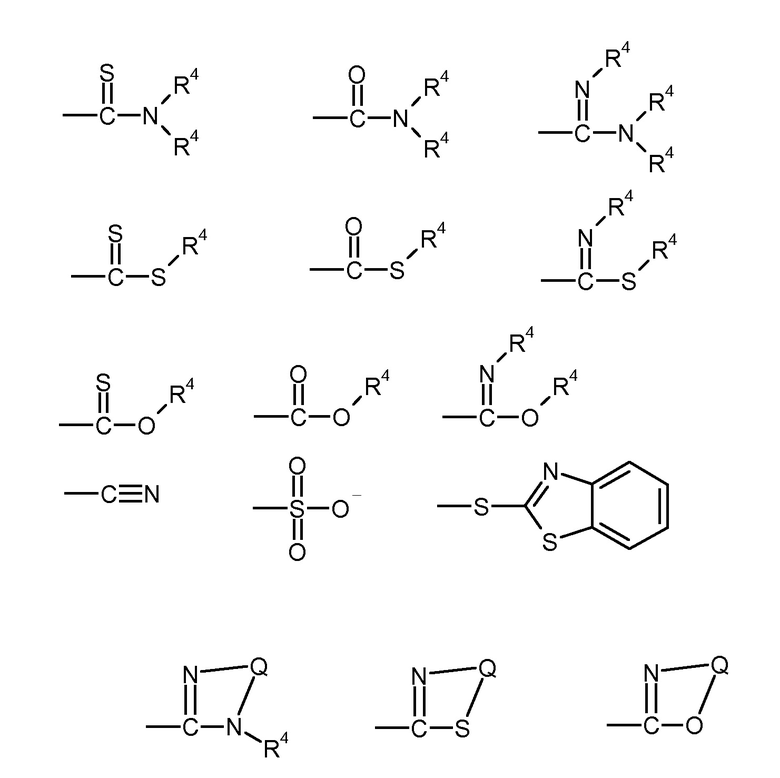

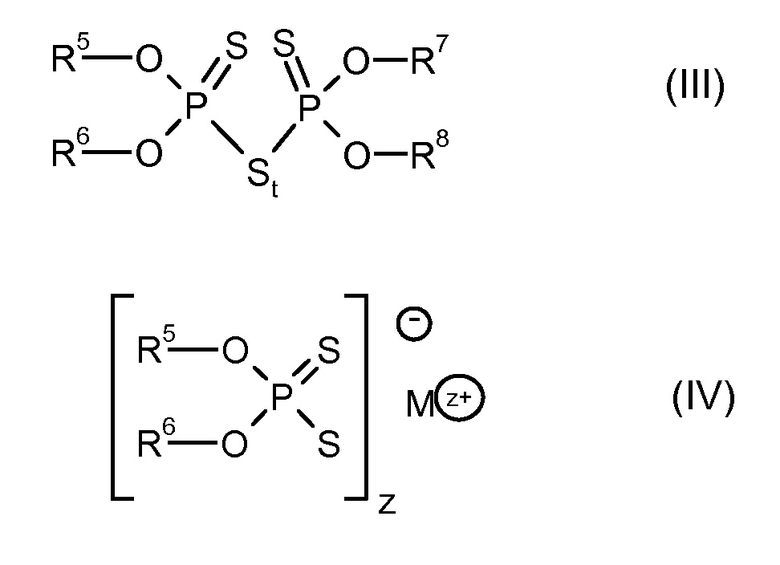

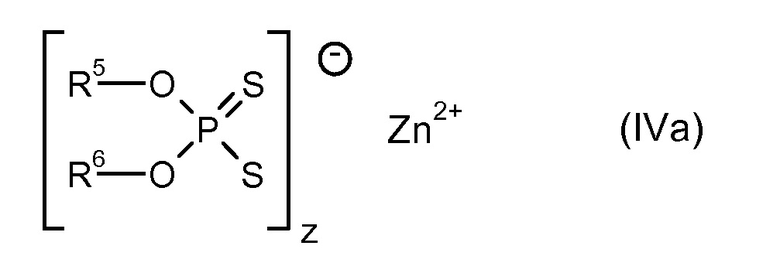

В рамках данного изобретения ускорители вулканизации можно выбирать, например, из группы, содержащей ксантогенаты, дитиокарбаматы, тетрaметилтиурамдисульфиды, тиурамы, тиазолы, производные тиомочевины, производные аминов, такие как тетрамин, сульфенимид, пиперазин, аминкарбамат, сульфенамид, производные бисфенолов и триазина, а также политиофосфорные соединения c общими формулами (III) или (IV).

Где

R5, R6, R7 и R8 могут быть одинаковыми или разными и представляют собой алифатические, гетероалифатические, ароматические или гетероароматические радикалы, имеющие от 1 до 24, предпочтительно от 1 до 18 атомов углерода, и необязательно от 1 до 4 гетероатомов, в частности N, S или O,

t представляет собой целое число от 1 до 8, предпочтительно от 3 до 6,

z представляет собой целое число от 1 до 3, предпочтительно от 1 до 2, и

Mz+ представляет собой катион метала с зарядом z+, при этом z+ равно от 1 до 3, предпочтительно 1 и 2, или катион формулы N(R9)4+, где R9 может быть одинаковым или разным и представляет собой водород и/или может быть таким же, как R5.

В случае соединений общей формулы (III) речь идет о полисульфиде фосфорила, а в случае соединений общей формулы (IV) о дитиофосфатe.

Катион металла Mz+ может представлять собой: Li, Na, K, Rb, Cs, Be, Mg, Ca, Sr, Ba, Al, Nd, Zn, Cd, Ni и Cu. Предпочтительными являются: Na, K, Zn и Cu. Также Mz+ предпочтительно представляет собой NH4+.

Следующие дитиофосфаты металлов представляют особый интерес:

где

z равно 2,

R5 и R6 могут быть одинаковыми или разными и представляют собой водород или неразветвленную или разветвленную, замещенную или незамещенную алкильную группу или циклоалкильную группу, имеющую от 1 до 12 атомов углерода, особенно предпочтительно C2-C12 алкильную группу или C5-C12 циклоалкильную группу, а в частности этил, пропил, изопропил, бутил, изобутил, циклогексил, этилгексил или додецил.

Такие соединения с общими формулами (III) или (IV) необязательно можно применять в форме связанных с носителем или с полимером.

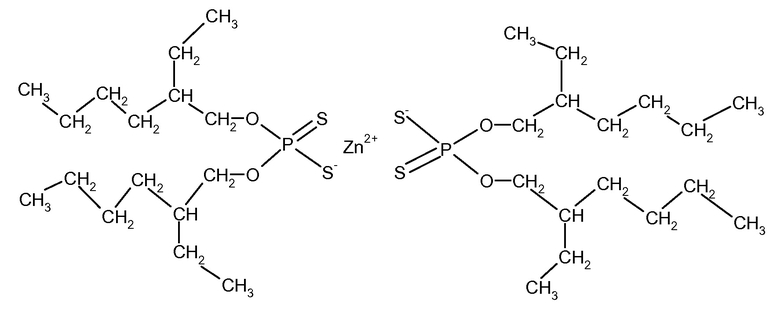

Пригодными ускорителями вулканизации являются бензотиазил-2-циклогексилсульфенамид (CBS), бензотиазил-2-трет.-бутилсульфенамид (TBBS), бензотиазил-2-дициклогексилсульфенамид (DCBS), 1,3-диэтилтиомочевина (DETU), 2-меркаптобензотиазол (MBT) и его цинковая соль (ZMBT), диметилдитиокарбамат меди (CDMC), бензотиазил-2-сульфенморфолид (MBS), бензотиазилдициклогексилсульфенамид (DCBS), 2-меркаптобензотиазолдисульфид (MBTS), диметилдифенилтиурамдисульфид (MPTD), тетрaбензилтиурамдисульфид (TBZTD), тетрaметилтиураммоносульфид (TMTM), дипентaметилентиурамтетрaсульфид (DPTT), тетрaизобутилтиурамдисульфид (IBTD), тетрaэтилтиурамдисульфид (TETD), тетрaметилтиурамдисульфид (TMTD), N-диметилдитиокарбамат цинка (ZDMC), N-диэтилдитиокарбамат цинка (ZDEC), N-дибутилдитиокарбамат цинка (ZDBC), N-этилфенилдитиокарбамат цинка (ZEBC), дибензилдитиокарбамат цинка (ZBEC), диизобутилдитиокарбамат цинка (ZDiBC), N-пентaметилендитиокарбамат цинка (ZPMC), N-этилфенилдитиокарбамат цинка (ZEPC), цинк-2-меркаптобензотиазол (ZMBT), этилентиомочевина (ETU), диэтилдитиокарбамат теллура (TDEC), диэтилтиомочевина (DETU), N,N-этилентиомочевина (ETU), дифенилтиомочевина (DPTU), триэтилтриметилтриамин (TTT); N-t-бутил-2-бензотиазолсульфенимид (TBSI); 1,1'-дитиобис(4-метилпиперазин); гексаметилендиаминкарбамат (HMDAC); бензотиазил-2-трет.-бутилсульфенамид (TOBS), N,N'-диэтилтиокарбамил-N'-циклогексилсульфенамид (DETCS), N-оксидиэтилендитиокарбамил-N'-оксидиэтиленсульфенамид (OTOS), 4,4’-дигидроксидифенилсульфон (бисфенол S), Zn-изопропилксантогенат (ZIX), соли селена, теллура, свинца, меди и соли щелочноземельных металлов дитиокарбаминовой кислоты; пентaметиленаммоний-N-пентaметилендитиокарбамат; циклогексилэтиламин; дибутиламин; полиэтиленполиамин, полиэтиленполиимин, такой как, например, триэтилентетрамин (TETA), полисульфид фосфорила, такой как, например,

имеющий t=от 2 до 4, (Rhenocure® SDT/S, связанный с 30 мас.% высокоактивной кремниевой кислоты фирмы Rhein Chemie Rheinau GmbH) и дитиофосфат цинка, такой как, например, Rhenocure® ZDT/G, связанный с 30 мас.% высокоактивной кремниевой кислоты и 20 мас.% полимерного связующего вещества фирмы Rhein Chemie Rheinau GmbH с формулой

Ускоритель вулканизации предпочтительно применяют в количестве в области от 0,1 до 15 мас. частей, предпочтительно 0,1-10 мас. частей, по отношению к 100 мас. частям всего не содержащего масла каучука.

Кроме того, в смеси по изобретению также может содержаться оксид цинка в качестве активатора для вулканизации серой. Специалист может выбрать пригодное количество без проблем. Если оксид цинка применять в несколько более высокой дозировке, то это приводит к увеличенному образованию моносульфидных связей и вместе с этим к улучшению стойкости к старению.

Компонент f):

В качестве компонента f) применяют известные специалистам общепринятые технологические масла. Предпочтительным является нафтеновое масло, которое имеет температуру стеклования (Tg) от -80°C до -40°C, и определенное согласно способу IP 346 эктрагируемое DMSO количество менее 3 мас.%, в котором сумма полициклических ароматических веществ составляет <10 частей на миллион, а количество альфа-бензопирена составляет <1 частей на миллион, измеренное в ходе теста Гриммера. Тест Гриммера по методу профессора Гриммера, Гамбург-Аренсбург, опубликован в Fresenius, Analytische Chemie, 1983, Band 314, S. 29-36.

Компонент g):

Композиция каучука по изобретению может дополнительно содержать одну или несколько добавок для каучуков.

Например, может содержаться стеариновая кислота (октадекановая кислота). Данная кислота известна специалистам тем, что она в технологии каучуков имеет широкий спектр действия. Таким образом, одно ее действие приводит к улучшению распределения оксида цинка и ускорителя вулканизации. Кроме того происходит комплексообразование с ионами цинка в рамках вулканизации серой.

Также оксид цинка может содержаться в композиции по изобретению. Пригодными оказались количества от 0,5 до 15 мас. частей, предпочтительно от 1 до 7,5 мас. частей, особенно предпочтительно от 1 до 5 мас.%, по отношению к 100 мас. частям всего не содержащего масла каучука.

Стеариновую кислоту предпочтительно в композиции по изобретению применяют в количестве от 0,1 до 7, предпочтительно от 0,25 до 7 мас. частей, предпочтительно от 0,5 до 5 мас. частей, по отношению к 100 мас. частям всего не содержащего масла каучука.

Альтернативно или дополнительно к комбинации из оксида цинка и стеариновой кислоты можно применять стеарат цинка. В этом случае обычно применяют количество от 0,25 до 5 мас. частей, предпочтительно от 1 до 3 мас. частей, по отношению к 100 мас. частям всего не содержащего масла каучука.

Кроме того, необязательно в качестве компонента g) добавляемые к смеси каучуков добавки для каучуков могут включать средство для защиты от старения, средство для защиты от перевулканизации, средство для защиты от света, средство для защиты от озона, воски, минеральное масло, вспомогательные средства для переработки, пластификатор, минеральные масла, средство повышающее липкость, порообразователь, красящие вещества, пигменты, смолы, наполнители, органические кислоты, ускоритель вулканизации, оксиды металлов, а также другие активаторы наполнителя, такие как, например, триэтаноламин, триметиллопропан, полиэтиленгликоль, гексантриол или другие добавки, такие как, например, сажа, которые известны в производстве резин (Ullmann’s Encyclopedia of Industrial Chemistry, VCH Verlagsgesellschaft mbH, D-69451 Weinheim, 1993, vol A 23 “Chemicals and Additives”, S. 366-417).

В качестве замедлителя вулканизации к композиции по изобретению можно добавлять, например, сульфонамид, сульфанилид или фталимид. Пригодными являются, например, N-трихлорметилсульфенилбензолсульфанилид, N-циклогексилтиофталимид, ангидрид фталевой кислоты (PTA), салициловая кислота (SAL), N-нитрозодифениламин (NDPA), трихлормеламин (TCM), ангидрид малеиновой кислоты (MSA) и N-трихлорметилсульфенилбензолсульфанилид (последний коммерчески доступен под обозначением Vulkalent® E). Соответствующие замедлители вулканизации упоминаются также в J. Schnetger, “Lexikon der Kautschuktechnik”, 3. Auflage, Hüthig Verlag, Heidelberg, 2004, Seite 590.

В качестве антиоксидантов в композиции по изобретению можно применять, например, меркаптобензимидазол (MBI), 2-меркаптометилбензимидазол (2-MMBI), 3-меркаптометилбензимидазол (3-MMBI), 4-меркаптометилбензимидазол (4-MMBI), 2,2,4-триметил-1,2-дигидрохинолин (TMQ), дибутилдитиокарбамат никеля (NDBC), 2,6-дитрет.-бутил-п-крезол (BHT) и 2,2'-метиленбис(4-метил-6-трет.-бутилфенол) (BKF). Эти антиоксиданты также применяют в не пылящей форме, в частности также в связанной с полимером форме выпуска (в виде “микрогранулята” (MG) или “микрогранулята с покрытием” (MGC)).

Кроме того, применимы средства для защиты от старения, например, в форме окрашивающего средства для защиты от старения с действием против усталости резины и против воздействия озона, например, N-изопропил-N’-фенил-п-фенилендиамин (IPPD); N-1,3-диметилбутил-N’-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N’-фенил-п-фенилендиамин (7PPD), NN’-бис(1,4-диметилпентил)-п-фенилендиамин (77PD) и др., в форме окрашивающего средства для защиты от старения с действием против усталости резины, но без защиты против воздействия озона, например, фенил-α-нафтиламин (PAN); в форме окрашивающего средства для защиты от старения с небольшой защитой против усталости резины и без защиты против воздействия озона, например, октилированный дифениламин (ODPA); в форме не окрашивающего средства для защиты от старения с защитой от усталости резины и хорошей защитой от воздействия нагревания, например, стиролизированные фенолы (SPH); в форме не окрашивающего средства против воздействия озона без защиты от старения, например, воски (смеси специальных углеводородов), циклические ацетали и простые енольные эфиры; а также средства для защиты от гидролиза, такие как, например, поликарбодиимид.

Кроме того, к композиции каучуков по изобретению также можно добавлять реагенты для мастикации, которые предпочтительно выбирают из группы, состоящей из тиофеноленов, цинковых солей тиофенолов, замещенных ароматических дисульфидов, производных тиокарбоновых кислот, производных гидразина, нитрозо-соединений и комплексов металлов, особенно предпочтительно хемипорфирацин железа, фталоцианин железа, ацетонилацетат железа и из цинковые соли. Реагенты для мастикации в частности применяют для мастикации смеси применяемых натуральных каучуков, при этом мастикацию натуральных каучуков предпочтительно проводят на отдельной стадии способа перед, собственно, получением смеси.

Применяемые в качестве компонента g) добавки к каучукам применяют в общепринятых количествах, которые кроме всего рассчитывают исходя из цели применения. Обычные количества для отдельных добавок для каучуков находятся в области, например, от 0,1 до 50 частей на 100 частей каучука, при этом масло, которое вводят в композицию каучуков в качестве средства для вытягивания каучуков, в данных количествах не учитывают.

Следующим объектом данного изобретения является получение композиции каучука по изобретению. Получение происходит предпочтительно смешиванием компонентов с a) по f) и необязательно g). Смешивание может происходить в одну или до 6 стадий. Пригодным является трехстадийный процесс смешивания с двумя стадиями смешивания в закрытом смесителе и завершающей стадией смешивания на вальцах (так называемая “заключительная стадия смешивания”). Также возможен двухстадийный процесс смешивания, при этом 1-я стадия смешивания происходит в закрытом смесителе, а вторая стадия смешивания происходит на вальцах. Кроме того возможен двухстадийный процесс смешивания, при котором обе стадии смешивания происходят в закрытом смесителе, при этом смесь перед добавлением компонентов, которые обычно добавляют на вальцы, охлаждают до температуры <120°C, предпочтительно <110°C.

Пригодные устройства для получения композиции каучуков по изобретению известны и включают, например, вальцы, закрытый смеситель или также экструдер-смеситель.

При применении двухстадийного способа смешивания в закрытом смесителе или при трех- или более стадийном способе смешивания на первой и/или на второй, а также на последующих стадиях смешивания, предпочтительно на первой и второй стадиях смешивания работают при температурах от 60°C до 180°C, предпочтительно от 120°C до 175°C, особенно предпочтительно от 125°C до 170°C, при этом время смешивания при данной температуре находится в области от 1 до 15 минут и его выбирают таким образом, чтобы не происходило начало вулканизации (преждевременная вулканизация или Scorch). Начальная температура составляет предпочтительно 60°C.

Температура в конце смешивания составляет от 20 до 120°C, предпочтительно от 30 до 110°C.

Обычно смешивание происходит в закрытом смесителе в температурной области от 20 до 180°C, предпочтительно в температурной области от 50 до 170°C или на вальцах при температуре менее 110°C. Выбор пригодной температуры может осуществить специалист в соответствии со своими специальными знаниями, при этом надо обращать внимание на то, чтобы при смешивании с одной стороны не происходило силанизирования кремниевой кислоты, и с другой стороны преждевременной вулканизации (Scorching).

Вулканизация композиции по изобретению происходит обычно при температуре в области от 100 до 250°C, предпочтительно от 130 до 180°C, либо при нормальном давлении (1 бар), либо необязательно при давлении до 200 бар. Сшивание происходит в рамках процесса придания формы.

Согласно данному изобретению получение композиции каучуков пригодно для получения вулканизатов и для получения пневматических шин, зимних шин, конструктивных элементов шин, в частности протекторов шин, подпротекторных слоев, каркасов, боковых стенок, усиленных боковых стенок для несдувающихся шин и наполнительных шнуров бортового крыла шин, а также для получения технических резиновых изделий, предпочтительно амортизирующих элементов, покрытий валов, покрытий конвейерных лент, ремней, катушек, прокладок, сердцевин мячей для гольфа и подошв.

Далее, композиция каучуков по изобретению описывается подробнее с помощью примеров:

Примеры:

I Каучуки:

Для композиции каучуков по изобретению применяли различные полибутадиены и SSBR. Все полибутадиены и SSBR являются продуктами Lanxess Deutschland GmbH.

В таблице 1 указаны применяемые полибутадиены, при этом Buna PBR 4065 (торговое название Buna® Nd 24 EZ) и Buna PBR 4076 (торговое название Buna® 22 EZ) являются модифицированными полибутадиенами. Кроме того, в таблице 1 приведены важные свойства.

Применяемые полибутадиены

изомеров

кация

[MU]

[MU/с]

[Мпа с]

Разветвления

(MV/SV)*10

[кг/моль]

[кг/моль]

CB 1203

CB 24

CB 22

PBR 4065

PBR 4076

2: Значение MSR в таблице 1 определяют согласно ISO 289-4:2003.

3: Значение SV (“вязкость раствора”) в таблице 1 определяют у 5,43 мас.% раствора полимера в толуоле с помощью ротационного вискозиметра типа Брукфильд LVDC-1+1 при температуре 23°C.

4: Значение полидисперсности “PDI“ поучается из среднего весового значения молекулярной массы деленного на среднечисловое значение молекулярной массы (PDI=Mw/Mn)

В таблице 2 указаны применяемые SSBR, при этом в случае PBR 4078 и PBR 4070 речь идет о SSBR с функционализированными концевыми группами. PBR 4088 представляет собой функционализированный в полимерной цепи SSBR. VSL 5025-2 не функционализирован. Кроме того, в таблице 2 представлены важные свойства.

Применяемые SSBR

обозначение

полимерной

цепи

концевых

групп

[масс%]

стирола

[масс%]

[MU]

масла

[масс%]

[°C]

5025-2

5025-0 HM

II Рецептуры

Для изучения смесей применяются указанные в таблице 3 вещества.

В таблице 4 представлены рецептуры композиций каучуков по изобретению. Значения содержания компонентов композиций каучуков указаны в частях на 100 частей каучука (массовые части на 100 массовых частей каучука).

В качестве “S-SBR” применяли SSBR из таблицы 2, а для “высоко-цис-NdBR” применяли полибутадиены из таблицы 1.

(г на 100 г каучука)

(ULTRASIL 7000 GR)

III. Получение вулканизатов

Для получения вулканизатов компоненты смешивали и обрабатывали как указано ниже:

1. Стадия смешивания:

1,5 литровый лопастной смеситель, частота вращения ротора 60 об/мин, начальная температура 60°C

0 сек - добавление всех полимеров

30 сек - добавление 2/3 диоксида кремния, 2/3 силана, сажи, масла, стеариновой кислоты, восков и стабилизаторов

90 сек - добавление оставшегося диоксида кремния и силана

150 сек - добавление оксида цинка

210 сек - очистка

240 сек - достижение температуры 150°C и выдерживание в течение 3 минут

420 сек - выгрузка на холодные вальцы для раскатывания, охлаждение и выдерживание минимум 8 часов перед второй стадией

2. Стадия смешивания:

1,5 литровый лопастной смеситель, частота вращения ротора 60 об/мин, начальная температура 60°C

0 сек - загрузка смеси из первой стадии смешивания

120 cек - достижение температуры 150°C и выдерживание 150°C 3 минуты

300 cек - выгрузка

3. Стадия смешивания: Вальцы

Добавление всех оставшихся реагентов для сшивания на вальцы, при этом температуру держат ниже 110°C

P001 00807-A

- 29 -

IV. Свойства вулканизатов

Свойства вулканизатов смесей, полученных согласно абзацу III указаны в таблице 5.

Свойства вулканизатов смесей

5025-2

4070

Способы измерений, которые применялись для определения упомянутых в таблице 5 свойств будут даны ниже.

Оказалось, что динамические свойства вулканизатов с применением PBR 4065 или PBR 4076 и вулканизатов с применением CB 24 или CB 22 почти не изменились. Только вязкость по Муни у композиции каучуков с модифицированным полибутадиеном ниже. В таблице 6 указаны индекс жесткости (SI) и индекс сопротивления качению (RRI) для примеров 1-10 и далее графически изображены на фигуре 2.

Индекс жесткости (SI) и индекс сопротивления качению (RRI)

1: Индекс жесткости SI рассчитывали следующим образом:

SI=(твердость по Шору A 23°C)×(Прочность при растяжении S300)×(G*(15%) при 60°C (MPa))

2: Индекс сопротивления качению (RRI) рассчитывали следующим образом:

RRI=(эластичность по отскоку при 60°C)/(tan δ (max) при 60°C)/(tan δ при 60°C Eplexor)

Для вышеупомянутых измерений значения для смеси 1, состоящей из VSL 5025-2 и CB 24 принимают за 100, так как ни SSBR, ни полибутадиен не функционализированы или модифицированы. Из таблицы 6 и фигуры 2 видно, что вулканизаты с модифицированным полибутадиеном 2, 4, 6, 8, 10 всегда имеют более низкие индексы жесткости и более низкие индексы сопротивления качению, чем вулканизаты без модифицированного полибутадиена 1, 3, 5, 7, 9. Таким образом, вулканизаты по изобретению имеют не только улучшенную перерабатываемость (индекс жесткости), но и также улучшенное сопротивление качению.

V. Применяемые способы/DIN-нормы испытаний вулканизатов

У вулканизатов приведенные в таблице 5 свойства определяли согласно следующим нормам:

ASTM D1646-00 (для композиции каучуков): вязкость по Муни и тест на стресс-релаксацию по Муни

DIN 53505: Твердость по Шору А при 60°C

DIN 53512: Эластичность по отскоку при 60°C

DIN 53504: Значение напряжения при 10%, 100%, и 300% удлинении (σ10, σ100, и σ300), прочность при растяжении, а также удлинение при разрыве

DIN 53516: Износ

Определение динамических свойств (зависимость от температуры модуля аккумуляции E’ в области температур от -60°C до 0°C, а также tan δ при 60°C):

Для определения динамических свойства (зависимость от температуры модуля аккумуляции E’ в области температур от -60°C до 0°C, а также tan δ при 60°C) применяли прибор Eplexor (Eplexor 500 N) фирмы Gabo-Testanlagen GmbH, Альден, Германия.

Измерения проводили согласно DIN53513 при 10 Гц у лент Ares в температурной области от -100°C до +100°C при скорости нагрева 1 K/мин.

С помощью данного способа получали следующие значения, которые обозначаются согласно ASTM 5992-96:

E’ (60°C): Модуль аккумуляции при 60°C

E’ (23°C): Модуль аккумуляции при 23°C

E’ (0°C): Модуль аккумуляции при 0°C,

а также

tan δ (60°C): коэффициент потерь (E’’/E’) при 60°C

tan δ (23°C): коэффициент потерь (E’’/E’) при 23°C

tan δ (0°C): коэффициент потерь (E’’/E’) при 0°C.

E’ является параметром для оценки качества на ощупь протекторов шин. Чем меньше E’, тем лучше качество на ощупь

Tan δ (60°C) является мерой для потерь на гистерезис при качении шин. Чем меньше tan δ (60°C), тем меньше сопротивление качению шин.

DIN 53513-1990: Эластичные свойства - Для определения эластичных свойств применяют систему испытаний MTS-эластомер (MTS испытания эластичности) фирмы MTS. Измерения проводили согласно DIN 53513-1990 с применением цилиндрических образцов (2 образца, каждый по 20×6 мм) с общим сжатием 2 мм при температуре 60°C и измерительной частотой 1 Гц в области амплитуд развертки от 0,1 до 40%.

С помощью данного способа получили следующие величины, которые обозначаются согласно ASTM 5992-96:

G*(0,5%): динамический модуль при 0,5% амплитуде развертки

G*(15%): динамический модуль при 15% амплитуде развертки

G*(0,5%)-(15%): разность динамических модулей при амплитудах развертки 0,5% и 15%, а также

tan δ (max): максимальный коэффициент потерь (G’’/G’) во всей измерительной области при 60°C.

G* (0,5%)-(15%) является показателем эффекта Пэйна смеси, при этом более низкое значение указывает на хорошее распределение наполнителя и вместе с этим низкое сопротивление качению.

tan δ (max) является мерой потерь на гистерезис при качении шины. Чем ниже tan δ (max), тем ниже сопротивление качению шины.

VI. Свойства поверхности экструдатов

Далее получали различные экструдаты с помощью экструдера (Brabender Plasticorders) при 90°C, 100°C и 120°C при скорости шнека 50 об/мин (оборотов в минуту) согласно ASTM D 2230.

Чем более гладкие канты и углы экструдата, тем проще переработка композиции каучука.

На фигуре 3 представлены профили экструдатов, полученных с помощью мундштука Гарви, примеров 1-4 (нумерация примеров согласно таблице 6), полученных при 100°C. Профиль вулканизатов на основе модифицированного NdBR (PBR 4065) показывает гладкую структуру по сравнению со сравнительным экструдатом на основе немодифицированного NdBR (CB 24), что указывает на улучшенную перерабатываемость.

На фигуре 4 представлены профили экструдатов, полученных с помощью мундштука Гарви, примеров 1-4 (нумерация примеров согласно таблице 6), полученных при 120°C. Также здесь представлен профиль вулканизатов на основе модифицированного NdBR (PBR 4065), который имеет более гладкую структуру поверхности, чем сравнительный экструдат на основе немодифицированного NdBR (CB24).

На фигуре 5 представлены различные профили экструдатов, полученных с помощью мундштука Гарви, на основе вулканизатов 1, 2, 5 и 6 (нумерация примеров согласно таблице 6) полученных при 90°C.

Здесь также видно, что вулканизаты на основе компонента b), соответствующего данному изобретению, (PBR 4065) имеют более гладкую структуру, чем вулканизаты на основе компонента b), не соответствующего данному изобретению (Buna CB 24).

На фигуре 6 представлены различные профили экструдатов, полученных с помощью мундштука Гарви, на основе вулканизатов 7 и 8 (нумерация примеров согласно таблице 6), полученных при 100 или 120°C. По причине гладкой структуры профиля, полученного с помощью мундштука Гарви, также заметно улучшение перерабатываемости с применением соответствующего изобретению компонента b) в форме модифицированного NdBR PBR 4065 (вместо не соответствующего данному изобретению Buna CB 24) в комбинации с соответствующим изобретению компонентом a) в форме SSBR PBR 4078 с функционализированными концевыми группами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРОВАННЫЕ ДИЕНОВЫЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ ГЕТЕРОАТОМ | 2016 |

|

RU2687430C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2014 |

|

RU2662541C2 |

| NdBR С ПАДЕНИЕМ МОЛЯРНОЙ МАССЫ | 2014 |

|

RU2660853C2 |

| АМИНОСОДЕРЖАЩИЕ ПОЛИМЕРЫ С КОНЦЕВЫМИ КАРБИНОЛЬНЫМИ ГРУППАМИ | 2013 |

|

RU2632425C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ ТРИЭТИЛАМИНОМ ЭЛАСТОМЕР, ИСПОЛЬЗУЕМЫЙ В ЗАЩИТНОМ МАТЕРИАЛЕ | 2007 |

|

RU2448984C2 |

| СОДЕРЖАЩИЕ ПРОСТОЙ ЭФИР, КАРБИНОЛ-ТЕРМИНИРОВАННЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2592527C2 |

| БИМОДАЛЬНЫЕ, КАТАЛИЗИРУЕМЫЕ НЕОДИМОМ, ПОЛИБУТАДИЕНЫ | 2011 |

|

RU2570019C9 |

| АЛЛИЛАМИНОСОДЕРЖАЩИЕ ПОЛИМЕРЫ С КОНЦЕВЫМИ КАРБИНОЛЬНЫМИ ГРУППАМИ | 2013 |

|

RU2640041C2 |

| МАСЛОНАПОЛНЕННЫЙ ФУНКЦИОНАЛИЗИРОВАННЫЙ СТИРОЛ-БУТАДИЕНОВЫЙ СОПОЛИМЕР | 2014 |

|

RU2662517C2 |

| ПОЛИМЕРЫ СО СНИЖЕННОЙ ТЕКУЧЕСТЬЮ НА ХОЛОДЕ С ХОРОШЕЙ ПЕРЕРАБАТЫВАЕМОСТЬЮ | 2014 |

|

RU2658908C2 |

Изобретение относится к вулканизируемым композициям каучуков и к получаемым из них вулканизатам. Композиция содержит по меньшей мере следующие компоненты: a) по меньшей мере один функционализированный полимер, b) по меньшей мере один модифицированный полибутадиен с содержанием цис-1,4-элементов >95 мас.% и содержанием 1,2-винила <1 мас.%, при этом полибутадиен после полимеризации модифицируют хлоридом серы, c) по меньшей мере одну кремниевую кислоту, d) по меньшей мере еще один другой наполнитель, e) по меньшей мере одно вулканизирующее средство, f) по меньшей мере одно масло и g) необязательно по меньшей мере одну другую добавку для каучуков, причем модифицированный полибутадиен имеет скачкообразно повышающуюся вязкость по Муни (ML 1+4 при 100°C) на по меньшей мере 50% по отношению к вязкости по Муни (ML 1+4 при 100°C) полибутадиена перед добавлением хлорида серы. Техническим результатом является получение вулканизируемых композиций каучуков, которые имеют хорошую перерабатываемость при получении шин, протекторов шин или элементов шин, при этом шины, протекторы шин или элементы шин не ухудшаются в своих динамических механических свойствах. 5 н. и 13 з.п. ф-лы, 6 ил., 6 табл., 10 пр.

1. Вулканизируемая композиция каучука, содержащая по меньшей мере следующие компоненты:

a) по меньшей мере один функционализированный полимер,

b) по меньшей мере один модифицированный полибутадиен с содержанием цис-1,4-элементов >95 мас.% и содержанием 1,2-винила <1 мас.%, при этом полибутадиен после полимеризации модифицируют хлоридом серы,

c) по меньшей мере одну кремниевую кислоту,

d) по меньшей мере еще один другой наполнитель,

e) по меньшей мере одно вулканизирующее средство,

f) по меньшей мере одно масло и

g) необязательно по меньшей мере одну другую добавку для каучуков, причем модифицированный полибутадиен имеет скачкообразно повышающуюся вязкость по Муни (ML 1+4 при 100°C) на по меньшей мере 50% по отношению к вязкости по Муни (ML 1+4 при 100°C) полибутадиена перед добавлением хлорида серы.

2. Вулканизируемая композиция каучуков по п.1, отличающаяся тем, что в случае функционализированного полимера речь идет о функционализированном диеновом полимере или получаемом сополимеризацией диенов с винилароматическими мономерами диеновом сoполимерe.

3. Вулканизируемая композиция каучуков по п.1, отличающаяся тем, что функционализированный полимер представляет собой полибутадиен, полиизопрен, сополимер бутадиен-изопрен, сополимер бутадиен-стирол, сополимер изопрен-стирол или терполимер бутадиен-изопрен-стирол.

4. Вулканизируемая композиция каучуков по п.1, отличающаяся тем, что в случае функционализированного полимера речь идет о полученном в ходе полимеризации в растворе сополимере стирол-бутадиен с функционализированными концевыми группами.

5. Вулканизируемая композиция каучуков по п.4, отличающаяся тем, что сополимер стирол-бутадиен с функционализированными концевыми группами имеет вязкость по Муни (ML 1+4 (100°C)) от 10 до 200, предпочтительно от 30 до 150 единиц Муни.

6. Вулканизируемая композиция каучуков по п.5, отличающаяся тем, что сополимер стирол-бутадиен с функционализированными концевыми группами имеет среднюю молекулярную массу (среднечисловая, Mn) от 10000 до 2000000 г/моль, предпочтительно от 100000 до 1000000 г/моль.

7. Вулканизируемая композиция каучуков по п.6, отличающаяся тем, что сополимер стирол-бутадиен с функционализированными концевыми группами имеет температуру стеклования от -110 до +20°C, предпочтительно от -110 до 0°C.

8. Вулканизируемая композиция каучуков по п.7, отличающаяся тем, что модифицированный полибутадиен получают в ходе полимеризации в растворе в присутствии по меньшей мере одного инертного органического растворителя и в присутствии по меньшей мере одного катализатора на основе соединений неодима в области температур от -20 до 150°C, полимеризацию останавливают добавлением протонного соединения и полимеризат модифицируют хлоридом серы.

9. Вулканизируемая композиция каучуков по п.8, отличающаяся тем, что хлорид серы перед добавлением обрабатывают карбоновой кислотой, жирной кислотой и/или сложным эфиром жирной кислоты.

10. Вулканизируемая композиция каучуков по п.9, отличающаяся тем, что в случае хлорида серы речь идет о дихлориде дисеры, хлориде серы, бромиде серы, дихлориде серы, хлориде тионила, дибромиде дисеры и/или бромиде тионила.

11. Вулканизируемая композиция каучуков по п.1, отличающаяся тем, что модифицированный полибутадиен после полимеризации имеет вязкость по Муни (ML 1+4 при 100°C) (исходная вязкость по Муни) по меньшей мере 20 MU, предпочтительно 20-25 MU, особенно предпочтительно по меньшей мере 40 MU, а после добавления хлорида серы имеет вязкость по Муни (ML 1+4 при 100°C) (конечная вязкость по Муни) по меньшей мере 30 MU, предпочтительно 40-50 MU, особенно предпочтительно 60-80 MU, при этом содержание геля составляет меньше 1 мас.%.

12. Вулканизируемая композиция каучуков по одному из предшествующих пп.1-11, содержащая

a) от 50 до 90 мас.ч., предпочтительно от 60 до 70 мас.ч. по меньшей мере одного функционализированного раствора сополимера бутадиен-стирол (SSBR) (не содержащего масла) с температурой стеклования (Tg) от -110 до +20°C по отношению к не содержащему масла SSBR,

b) 10-50 мас.ч., предпочтительно от 20 до 40 мас.ч. по меньшей мере одного модифицированного катализируемого неодимом полибутадиена (NdBR) с вязкостью по Муни (ML 1+4 при 100°C) по меньшей мере 30 MU,

c) 50-120 мас.ч., предпочтительно 60-100 мас.ч. по меньшей мере одной кремниевой кислоты,

d) 2-25 мас.ч., предпочтительно 5-10 мас.ч. по меньшей мере одного другого наполнителя,

e) 1-5 мас.ч., предпочтительно 2-4 мас.ч. по меньшей мере одного вулканизирующего средства,

f) 5-50 мас.ч., предпочтительно 10-40 мас.ч. по меньшей мере одного масла,

g) необязательно 1-7 мас.ч., предпочтительно 2-5 мас.ч. по меньшей мере одной добавки к каучукам, при этом мас.ч. компонентов c)-g) даны по отношению к 100 мас.ч. каучука (сумма из a) и b)).

13. Вулканизируемая композиция каучуков по п.12, отличающая тем, что в случае другого наполнителя речь идет о саже.

14. Способ получения вулканизируемой композиции каучуков по одному из пп.1-13, отличающийся тем, что смешивают друг с другом компоненты с a) по f) и необязательно g) в одной или нескольких стадиях.

15. Способ получения вулканизата, отличающийся тем, что вулканизируемую композицию каучуков по одному из пп.1-14 подвергают реакции сшивания, предпочтительно при температуре в области от 100 до 250°C, в частности от 130 до 180°C, при давлении в области от 1 до 200 бар.

16. Способ по п.15, отличающийся тем, что сшивание происходит в рамках процесса формования.

17. Вулканизат, получаемый способом по п.15 или 16.

18. Применение вулканизируемой композиции каучуков по одному из пп.1-13 для получения пневматических шин, зимних шин, конструктивных элементов шин, в частности протекторов шин, подпротекторных слоев, каркасов, боковых стенок, усиленных боковых стенок для несдувающихся шин и наполнительных шнуров бортового крыла шин, а также для получения технических резиновых изделий, предпочтительно амортизирующих элементов, покрытий валов, покрытий конвейерных лент, ремней, катушек, прокладок, сердцевин мячей для гольфа и подошв.

| US 2012029114 A1, 02.02.2012 | |||

| WO 2009034001 A1, 19.03.2009 | |||

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПОВЫШЕННОЙ ДЕФОРМИРУЕМОСТЬЮ ПОСЛЕ ЗАКАЛКИ | 2013 |

|

RU2530095C1 |

| ФУНКЦИОНАЛИЗОВАННЫЙ ПОЛИМЕР И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2492189C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКОЙ ШИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2302435C2 |

Авторы

Даты

2018-11-21—Публикация

2014-10-23—Подача