Изобретение относится к неорганической химии, в частности к способам получения оксида графита состава С4ОдН (х 2,00 - 1,85; у 1,00- 0,90), который может использоваться для получения адсорбентов и катализаторов в органическом синтезе.

Целью изобретения является улучшение качества продукта, сокращение времени и повышение безопасности способа.

Пример 1. Юг природного графита взмучивают в 230 мл концентрированной (98%-ной) серной кислоты.

При интенсивном перемешивании на ледяной бане к смеси добавляют 5 г NaNOj с такой скоростью, чтобы не было перегрева. Затем к суспензии также при интенсивном перемешивании и охлаждении небольшими порциями добавляют 30 г КМпО, не допуская перегрева выше 20°С. По окончании бурной реакции ледяную баню убирают, а стакан со смесью ставят в термостат при 35 i 3°C и выдерживают в течение 30 мин. По мере прохождения реакции смесь постепенно мутнеет с уменьшением газовыделения. Затем к полученной

О5

оо

G& СО

СО СО

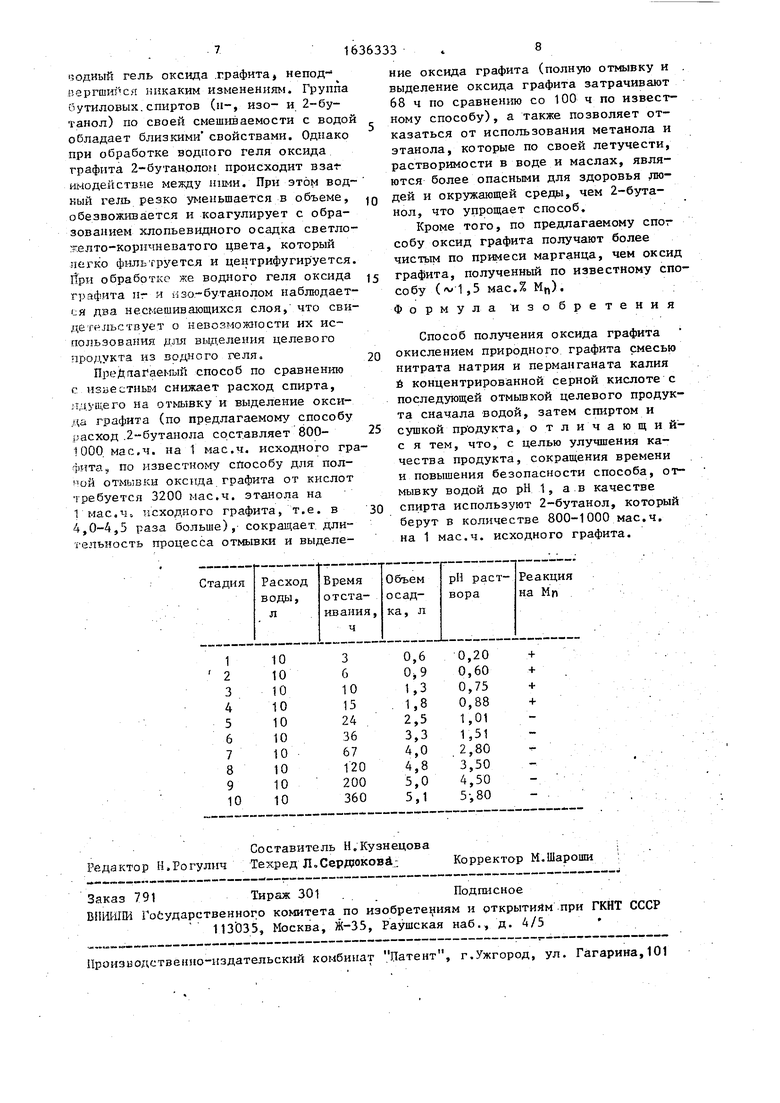

пастообразной массе коричнево-серого цпета добавляют 500 мл воды, что вызывает бурную реакцию и подъем температуры до 98°С. Выдерживают эту суспензию при 98°С в течение 15-20 мин, фильтруют, осадок переносят в стеклянную колонку объемом 16 л (диаметр U,13 м, высота 0,9 м) и добавляют туда 10 л БОДЫ, После отстаивания в те- чение 3 ч раствор декантируют. Операцию отмывки повторяют 5 , увеличи- пая каждый раз время отстаивания и замеряя рП раствора с использованием рП метра ОР-211, По мере отмывки ок- сида графита от солей и кислот (избыток окислителей , KMn04J побочные продукты , , MnOg; кислота llgSOjj.) он все больше набухает и медленнее отстаивается. Так после 5-кратной обработки водой оксид графита оседает за 24 ч. При этом водный гель оксида графита занимает объем 2,5 л. Раствор декантируют а водный гель центрифугируют. Полученную пасту оксида iрафита обрабатывают 10 л 2- бутанола, что составляет 800 мае.ч. спирта на 1 мае.ч. исходного графита, взмучивают и дают отстояться. В результате коагуляции образуется хо™ рошо осаждающийся хлопьевидный осадок светло-желто-коричневого цвета, объем которого в 4 - 5 раз меньше, чем до обработки 2-бутанолом. Раствор декантируют, а оставшийся осадок оксида графита подвергают центрифугированию при 5000 об/мин .в течение 0,5 ч. Влажный осадок массой 300 г переносят в отгонную колбу емкостью 0,5 л и отгоняют при 50-70°С под вакуумом до постоянной массы. Получают 16,2 г сыпучего хлопьевидного светло- коричневого оксида графита, что соответствует выходу 99,5%.

По данным ИК-спектрального анали- за полученный оксид графита не содержит 2-бутанола. Такой оксид графита не требует измельчения, легко образуе гели с водой и со смесями вода - спирт (этанол, н- и изо-пропанол,

трет-бутанол), что имеет важное значение при его использовании в качестве исходного реагента, адсорбента или катализатора в органическом синтезе. Измерение рН водного геля оксида графита свидетельствует об отсутствии кислот. Это говорит о высокой чистоте оксида графита. 2-Бутанол со стадии очнывки и сушки подвергают обез

Q 0 5 Q

Q

5

0

5

воживанию одним из известных способов и далее отгоняют с последующим возвращением в технологический цикл.

Найдено, мас.%: С 60,53; Н 1,17; О 38,30, что соответствует составу

H0i92

Приме р 2. Оксид графита получают из 10 г природного графита как описано в примере 1. Для окончательной отмывки оксида графита и его выделения из водного геля берут 12,5 л 2-бутанола, что соответствует 1000 мае.ч. спирта на 1 мае.ч. исходного графита. Получают оксид графита, не содержащий примеси кислот. Масса полученного оксида графита составляет 16,1 г, что соответствует выходу 98,7%.

Найдено, мас.%: С 59,86; Н 1,20; О 38,94, что соответствует составу

С401Я6Н0,У

Пример 3. Оксид графита получают из 10 г природного графита как описано в примере 1. Для окончательной отмывки оксида графита и его выделения из водного геля берут 9,5 л 2-бутанола, что составляет 750 мзс.ч. спирта на 1 мае.ч, исходного графита. Полученный оксид графита содержит примесь кислот. Масса полученного продукта составляет 16,2 г что соответствует выходу 99,5%.

П р и м е р 4. Оксид графита получают химическим окислением 10 г природного графита как описано в примере 1. Осадок оксида графита обрабатывают 10 л н-бутанола. Образуется два несмешивающихся и невзаимодействующих слоя: верхний - спиртовой и нижний - оксид графита.

П р и м е р 5. Оксид графита получают из 10 г природного графита как описано в примере 1. Осадок оксида графита отмывают от избытка окислителей, побочных продуктов и кислот водой.

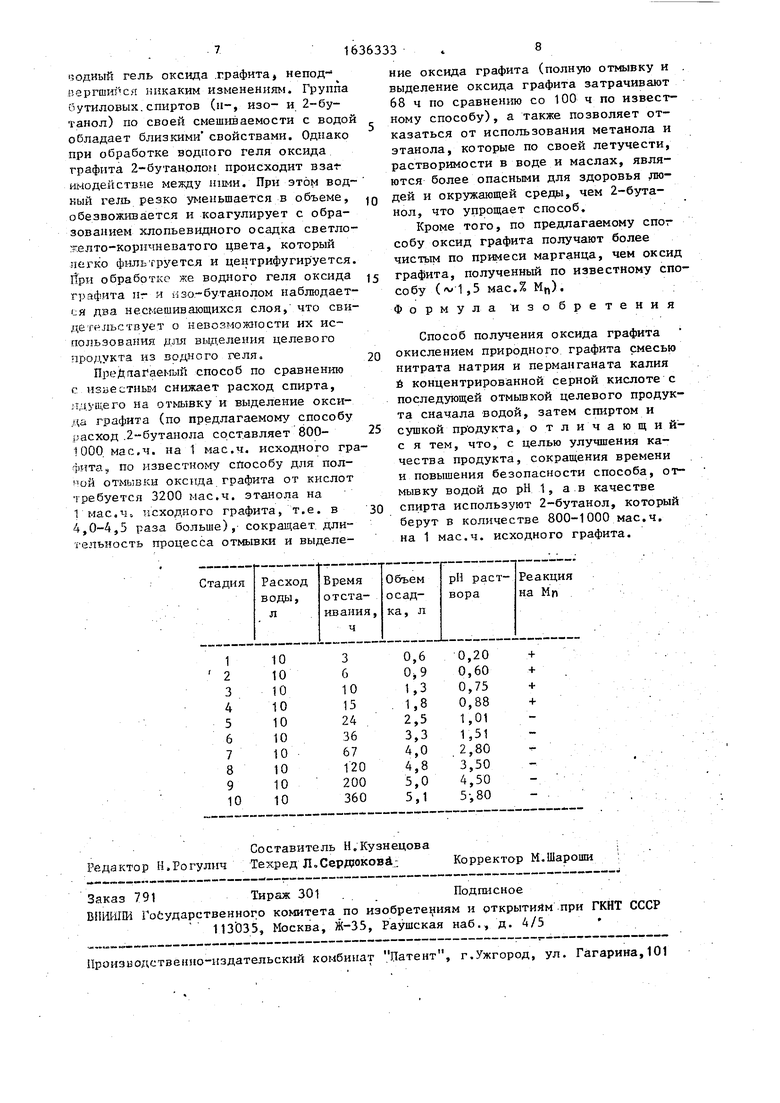

Результаты отмывки оксида графита водой представлены в таблице.

После 10-кратной обработки получают водный гель оксида графита, отмытого от кислот и марганца. Жидкую фазу декантируют, а гель размазывают слоем 0,5 - 1,0 см на стеклянных пластинах и высушивают в вентиляционном сушильном шкафу при 50-70°С 2-сут. Получают оксид графита в виде коричневой пленки, которая содержит еще достаточно много воды. Ее

перемалывают в дисковой мельнице и сушат в эксикаторе над P-Og-при 50- 70 С под вакуумом до постоянной массы. Полученный оксид графита при растворении в воде медленно набухает и лишь после длительного стояния образует гель. При растворении в смесях вода - спирт (этанол, н- и изо- пропанол, трет-бутанол) гель практически не образуется. В результате этого получают 16,0 г оксида графита что соответствует выходу 98,2%.

Найдено, мас.%: С 60,62; Н 1,23;

01,89, что соответствует составу

С4°1.89на96

П р и м е р 6 (по известному способу). Оксид графита получают химическим окислением 10 г природного грфита как описано в примере 1. Осадок оксида графита отмывают от избытка окислителей, побочных продуктов и килот этанолом. Для этого осадок заливают 2 л этанола и перемешивают. Основная часть осадка золотисто-коричневые чешуйки быстро оседают. Но для полного осветления жидкой фазы, которое не наступает и за 5 ч, необходимо центрифугирование. С каждой стадией отмывки отстаивание раствора затрудняется, как и в случае отмывки водой, требует все большего времени. После 20-кратной отмывки оксид графита содержит 1,5% Мр.

Пример. Оксид графита получают химическим окислением 10 г природного графита как описано в примере 1. Для отмывки оксида графита от примесей избытка окислителей, побочных продуктов и кислот осадок 5 раз обрабатывают водой до рН Ј 1 как описано в примере 1. Осадок центрифугируют и заливают Юл этанола. При этом образуется устойчивый оседающий гель, который плохо фильтруется и центрифугируется. При сушке этого геля оксид графита образует ксерогел

В примерах 1 и 2 получение оксида графита проводят при предлагаемых условиях, при этом расход спирта в интервале от 800 до 1000 мае.ч. на

1мае.ч. исходного графита дает чистый оксид графита. Дальнейшее увеличение расхода спирта нецелесообраз

но, так как повышает себестоимость продукта. В примере 3 показано, что уменьшение расхода спирта ниже оптимального приводит к неполной отмывке оксида графита от примесей. Пример 4

иллюстрирует непригодность н-бутило- вого спирта из-за его несмешиваемости с фазой.водного геля оксида графита. В известном примере показано насколько удлиняется процесс получения оксида графита при применении для окончательной отмывки воды (как за счет стадии отмывки, так и за счет стадии сушки). Для более полного удаления воды необходима дополнительная операция размалывания оксида графита. Пример 6 подтверждает большой расход этанола и большую длительность отмывки по сравнению с заявленным способом. Кроме того, даже в этом случае не удается до конца отмыть I nO- из-за

0

0

5

0

5

0

5

его практически полной нерастворимости в этиловом спирте. Более эффективно MIX вымывается из оксида графита в кислой среде. Пример 7 показывает, что при действии на оксид графита, предварительно отмытый от марганца и кислот до рН 1, этанолом 5 не наблюдается тот положительный эффект, который присущ только 2-бутано- лу. В водно-этанолъном растворе оксид графита образует устойчивый, плохо оседающий и трудно центрифугирующий гель.

Отмывка оксида водой до обеспечивает достаточно легкое разделение осадка оксида графита и жидкой фазы. При отмывке оксида графита водой до рНО при последующей обработке 2-бу- танолом даже при расходе бутанола больше 1000 мае.ч. на 1 мае.ч. исходного графита полученный продукт содержит значительное количество серной кислоты. При отмывке оксида графита до рН 1 ухудшаются условия разделения осадка и жидкой фазы и время отстаивания раствора значительно увеличивается.

Выбор в качестве спирта для промывки 2-бутанола объясняется следующим.

При обработке водного геля оксида графита спиртами, неограниченно смешивающимися с водой (например, этанол, н- и изо-пропанол, трет-бутанол) образуются однородные устойчивые и неоседающие, плохо фильтруемые и центрифугируемые гели. При использовании плохо смешивающихся с водой высших спиртов, содержащих 5 и более атомов углерода, наблюдают два невзаимодействующих и несмешивающихся слоя: верхний - спиртовый и нижний годный гель оксида графита, непод-1 р ергшш ся никаким изменениям. Группа Путиловых спиртов (и-, изо- и 2-бу- танол) по своей смешиваемости с водой обладает близкими свойствами. Однако при обработке водного геля оксида графита 2-бутанолон происходит взаг имодействче между ними. При этом водный гель резко уменьшается в объеме, обезвоживается и коагулирует с образованием хлопьевидного осадка светло- елто-коричневатого цвета, который легко фильтруется и центрифугируется. 1ри обработке же водного геля оксида грчфчта и- ч siso-бутанолом наблюдается два несмешивающихся слоя, что свидетельствует о невозможности их ис пользования для выделения целевого продукта из водного геля.

Пролагаемый способ по сравнению г известным снижает расход спирта, ,-iSLuero на отмывку и выделение окси- ча графита (по предлагаемому способу .засход 2-бутанола составляет 800- ЮОО мае.ч. на 1 мае.ч. исходного гра- рита, по известному способу для пол- ой отмывки оксида графита от кислот требуется 3200 мае.ч. этанола на 1 мае.ч, исходного графита, т.е. в 4,0-4,5 раза больше), сокращает дли- процесса отмывки и выделе6333 8

ние оксида графита (полную отмывку и выделение оксида графита затрачивают 68 ч по сравнению со 100 ч по известному способу), а также позволяет отказаться от использования метанола и этанола, которые по своей летучести, растворимости в воде и маслах, являются более опасными для здоровья людей и окружающей среды, чем 2-бута- нол, что упрощает способ.

Кроме того, по предлагаемому спог собу оксид графита получают более чистым по примеси марганца, чем оксид графита, полученный по известному способу (л 1,5 мас.% Mf,).

Формула изобретения

10

15

Способ получения оксида графита окислением природного графита смесью нитрата натрия и перманганата калия в концентрированной серной кислоте с последующей отмывкой целевого продукта сначала водой, затем спиртом и сушкой продукта, отличающий- с я тем, что, с целью улучшения качества продукта, сокращения времени и повышения безопасности способа, отмывку водой до рН 1, а в качестве спирта используют 2-бутанол, который берут в количестве 800-1000 мае.ч, на 1 мае.ч. исходного графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида графита | 1990 |

|

SU1798302A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОАГУЛЯНТА ИЗ САПРОПЕЛЯ | 2000 |

|

RU2175552C1 |

| Способ получения сульфонатов -аденозил - -метионина | 1975 |

|

SU676169A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТА ВАЛЕРИАНЫ, ОБЛАДАЮЩЕГО СЕДАТИВНЫМ ДЕЙСТВИЕМ | 1995 |

|

RU2098115C1 |

| Способ комплексной переработки бурых водорослей | 2018 |

|

RU2676271C1 |

| ВЫДЕЛЕНИЕ КАРОТИНОИДНЫХ КРИСТАЛЛОВ | 2001 |

|

RU2256651C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕРУЛОПЛАЗМИНА | 1991 |

|

RU2087150C1 |

| НЕ ПОДВЕРЖЕННЫЙ СПЕКАНИЮ КАТАЛИЗАТОР ГИДРИРОВАНИЯ И ДЕГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2480278C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУСПИРАЛЬНОЙ РИБОНУКЛЕИНОВОЙ КИСЛОТЫ ИЗ КЛЕТОК ДРОЖЖЕЙ Saccharomyces cerevisiae | 2022 |

|

RU2781833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСАХАРИДОВ ИЗ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ РАСТЕНИЙ | 2010 |

|

RU2448119C2 |

Изобретение относится к неорганической химии, а именно к способам получения оксида графита состава C4OxH(j (х - 2,00 - 1,85; у 1,00- 0,90), который может использоваться для получения адсорбентов и катализаторов в органическом синтезе. Целью изобретения является улучшение качества продукта, сокращение времени и повышение безопасности способа. Цель достигается путем окисления природного графита смесью нитрата натрия и перманганата калия в концентрированной серной кислоте с последующей отмывкой целевого продукта сначала водой до рН 1, а затем 2-бутанолом, который берут в количестве 800- 1000 мае.ч. на 1 мае.ч. исходного графита, и сушкой продукта. Способ по сравнению с прототипом позволяет получить оксид графита, свободный от примеси марганца, на 30% сокращается продолжительность способа, в 4,0- 4,5 раза снижается расход спирта. Кроме того, замена метанола и этанола на 2-бутанол позволяет повысить безопасность способа. 1 табл. S (Л

| Nakajima Т., Mabuchi A., Hagi- wara R | |||

| A new structure model of graphite oxide | |||

| Carbon, 1988, v | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Клапан | 1919 |

|

SU357A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-12—Подача