Изобретение относится к технологиям изготовления и ремонта запорной и регулирующей трубопроводной арматуры и предназначено для использования при ремонте и упрочнении штоков, шпинделей, шаровых деталей запорной арматуры.

Запорная и регулирующая арматура электростанций и другого оборудования топливно-энергетического комплекса эксплуатируется в условиях воздействия широкого спектра повреждающих факторов: эрозии при каплеударном воздействии, кавитации, абразивной эрозии, коррозии, включая и коррозионное растрескивание под напряжением, высоких контактных давлений в узлах трения, которые вызывают утечки рабочей среды, преждевременную, частичную или полную потерю герметичности, заклинивание и отказы при регулировке, являющиеся причинами возникновения серьезных аварий.

Анализ отказов энергоблоков Nэ=300…800 МВт показывает, что причины большого количества вынужденных аварийных остановов энергооборудования, связанные с выходом из строя арматуры, можно разделить на следующие группы:

- пропуск среды через сальниковые уплотнения ~40% остановов;

- разрушение запорных узлов (шпинделей, обойм, тарелок) ~30%;

- остальное ~30%.

В процессе эксплуатации электрических станций детали запорной арматуры больше всего подвергаются опасности при остановке и пуске установок. При этом детали запорной арматуры зачастую используются для дросселирования, что приводит к резкому повышению износа регулирующих органов запорной арматуры. Очень опасным является вскипание потока рабочей среды и образование парожидкостной смеси, при этом объем рабочей среды резко возрастает. Это создает подпор и противодавление за арматурой, что приводит к развитию эрозионных процессов и тяжелым повреждениям арматуры, хотя первоначальные расчеты такой возможности не показывали.

В настоящее время в арматуростроении применяют достаточно широкий спектр упрочняющих технологий: плазменное напыление, химико-термическую обработку материалов, электролитические и химические покрытия, лазерную обработку, изостатическое прессование. Эти методы применяются в основном для запорных элементов и шпинделей. Для деталей шаровых и пробковых кранов, дисковых затворов и задвижек использовались и применяются керамико-металлические материалы на основе карбида вольфрама и твердые покрытия на кобальтовой и никелевой основе.

Из уровня техники известно техническое решение, в котором описан способ получения защитного покрытия на деталях запорной арматуры (RU, патент РФ №2115763, С23С 4/18, опубликовано 20.07.1998). В указанном способе на детали запорной арматуры производят плазменное напыление с использованием порошкового материала для получения защитного покрытия с последующим упрочнением поверхности. Недостатком данного способа является необходимость операций закрытия поверхностных пор путем обработки высокотемпературной импульсной плазмой или нанесением пропитывающих составов. Задачей, на решение которой направлено предлагаемое изобретение, является создание способа ремонта деталей запорной арматуры, выведенных из эксплуатации, создание способа восстановления и упрочнения деталей запорной арматуры, позволяющего получать покрытия без последующих операций закрытия пор с высокими эксплуатационными характеристиками за счет наличия аморфной фазы.

Техническим результатом изобретения является повышение срока службы защитного покрытия путем увеличения уровня его коррозионной стойкости и износостойкости путем формирования покрытия, содержащего аморфную фазу, за счет охлаждения материала покрытия со скоростями выше критических.

В предлагаемом способе получения на деталях запорной арматуры защитного упрочняющего покрытия методом напыления порошкового материала напыление производят высокоскоростным газопламенным методом со скоростью перемещения горелки относительно обрабатываемой поверхности 0,5÷1,0 м/с, при этом напыление производят с поддержанием температуры поверхности 90±10°С путем создания дополнительного потока защитного газа в зоне напыления, а напыляемый порошковый материал может содержать аморфную фазу.

При этом если напыление производится на цилиндрическую деталь, то в каждом слое горелку перемещают с шагом h на один оборот детали, а траектория перемещения горелки представляет собой винтовую поверхность, а в каждом последующем слое горелку смещают на величину s относительно предыдущего слоя таким образом, что h=1.8s÷2.2s.

При этом если напыление производится на плоскую деталь, то в каждом слое горелку перемещают с шагом h, причем в каждом последующем слое горелку смещают на величину s относительно предыдущего слоя, таким образом, что шаг h находился в следующем диапазоне h=1.8s÷2.2s.

Напыление покрытия высокоскоростным газопламенным методом со скоростью перемещения горелки относительно обрабатываемой поверхности 0,5÷1,0 м/с позволяет реализовать режим напыления, в котором температура детали находится в диапазоне 90±10°C, что обеспечивает охлаждение материала покрытия со скоростями выше критических, в результате чего формирующееся покрытие содержит аморфную фазу.

Применение порошкового присадочного материала, содержащего аморфную фазу, позволяет увеличить объемное содержание аморфной фазы в покрытии и дополнительно упрочнить поверхность деталей запорной арматуры без дополнительной обработки.

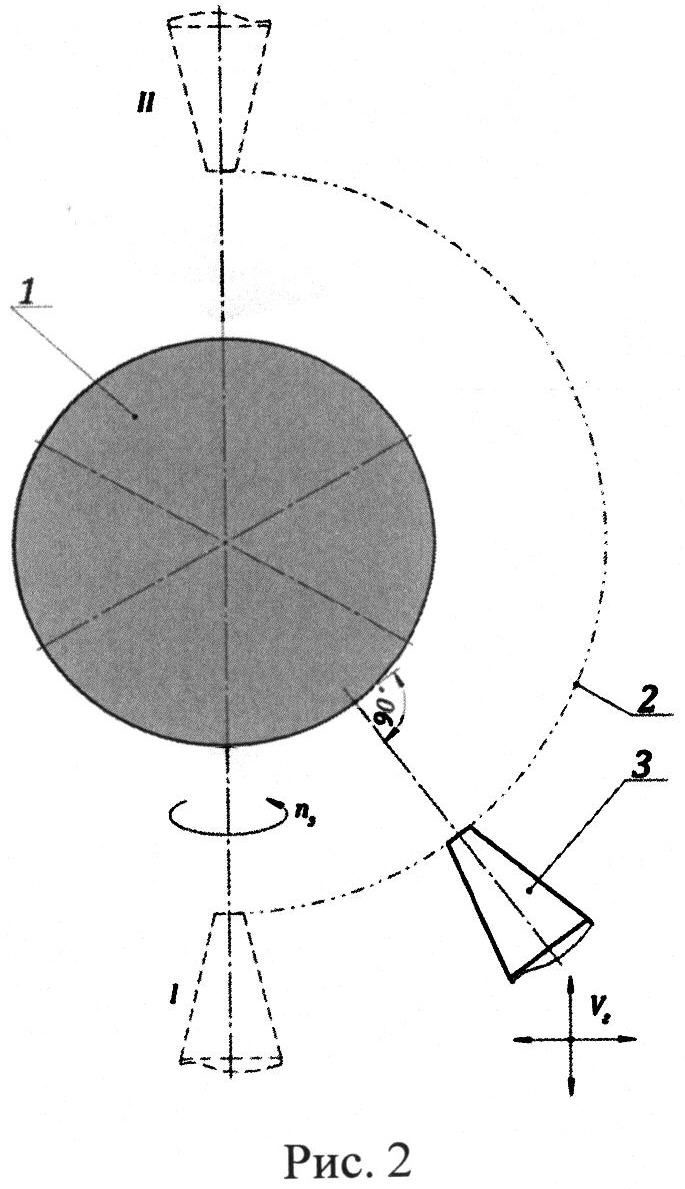

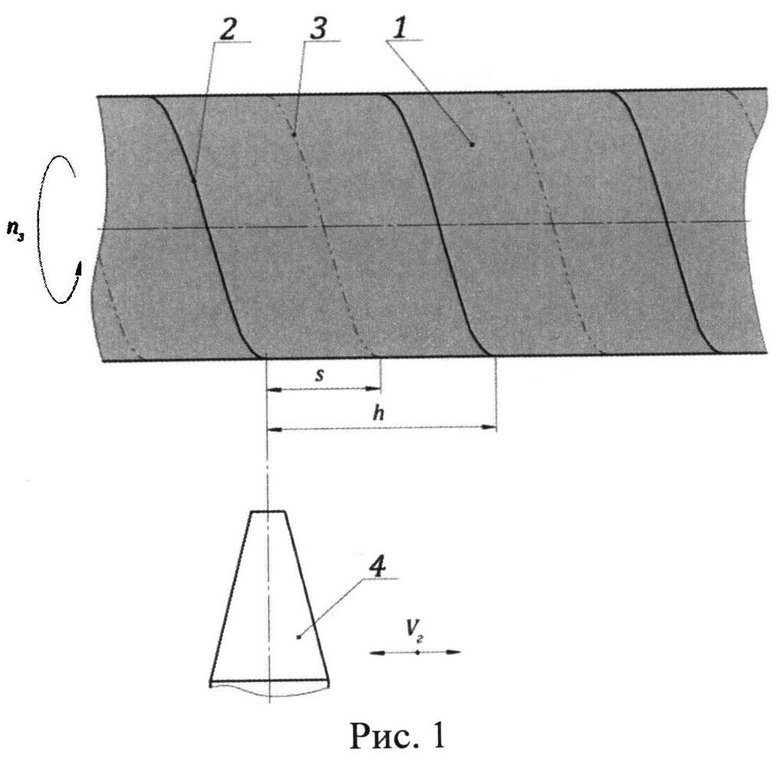

Напыление производят согласно кинематическим схемам, представленным на рисунках 1, 2.

На рисунке 1 представлена кинематическая схема напыления на цилиндрический образец, где 1 - деталь, на которую производится напыление;

2 - траектория перемещения горелки;

3 - траектория перемещения горелки, смещенная на величину s по отношению к предыдущему слою;

4 - горелка;

h - шаг горелки;

s - шаг смещения горелки в каждом последующем слое.

В процессе напыления деталь 1 совершает вращательное движение с частотой nз, горелка 4 совершает линейное перемещение относительно поверхности детали со скоростью Vг таким образом, что дистанция напыления остается постоянной. При напылении с использованием известных кинематических схем происходит перемещение горелки относительно поверхности детали 1 с шагом s. Отличие заявленной схемы от известных заключается в том, что в каждом напыляемом слое горелку перемещают с шагом h на один оборот детали, при этом траектория перемещения 2 горелки 4 представляет собой винтовую поверхность. В последующем слое происходит смещение горелки на величину s относительно предыдущего слоя, таким образом, чтобы шаг h находился в следующем диапазоне h=1.8s÷2.2s, при этом горелку 4 перемещают по траектории 3.

На рисунке 2 представлена кинематическая схема напыления на деталь сферической формы, где 1 - деталь, на которую производится напыление;

2 - траектория перемещения горелки;

3 - горелка;

h - шаг горелки;

s - шаг смещения горелки в каждом последующем слое.

В процессе напыления горелку 3 перемещают со скоростью Vг относительно вращающейся детали 1, причем частота вращения детали nз изменяется в зависимости от положения горелки 3 при ее движении из начального положения I в конечное II, таким образом, что линейная скорость перемещения горелки относительно поверхности детали составляет 0,5…1,0 м/с. Траектория движения горелки в каждом слое представляет собой винтовую линию с шагом h. В последующем слое горелку смещают на величину s относительно предыдущего слоя, таким образом, чтобы шаг h находился в следующем диапазоне h=1.8s÷2.2s.

Пример 1. Производилось напыление цилиндрической поверхности штока запорной арматуры в зоне, контактирующей с сальниковым уплотнением. В результате напыления по предложенному способу получено покрытие на основе металлокерамики, содержащее бор, кремний, никель, в котором матрица содержала аморфную фазу. Результаты лабораторных исследований и стендовых испытаний покрытия показали увеличение его коррозионной стойкости и износостойкости по сравнению с покрытиями, нанесенными без использования заявленного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ДЛЯ НАНЕСЕНИЯ НА ПРИВОДНЫЕ ЭЛЕМЕНТЫ ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2013 |

|

RU2530975C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2545881C2 |

| МНОГОСЛОЙНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2532646C1 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2014 |

|

RU2631563C2 |

| СПОСОБ МОДИФИКАЦИИ ЭЛЕМЕНТА СТАТОРА ЭНЕРГЕТИЧЕСКОЙ ТУРБИНЫ | 2013 |

|

RU2545879C2 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| Способ восстановления посадочных отверстий | 1987 |

|

SU1542765A1 |

| СОСТАВ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ ДЛЯ МОДИФИКАЦИИ ЭЛЕМЕНТА СТАТОРА ТУРБИНЫ | 2013 |

|

RU2530974C1 |

| СОСТАВ ПРИСАДОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2530978C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО ПОКРЫТИЯ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ПОВЕРХНОСТИ СТАЛЬНОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2015 |

|

RU2625694C2 |

Изобретение относится к способу получения защитного упрочняющего покрытия на деталях запорной арматуры. Напыление производят высокоскоростным газопламенным методом со скоростью перемещения горелки относительно обрабатываемой поверхности 0,5÷1,0 м/с. Наносимый порошковый материал содержит аморфную фазу. Напыление производят с поддержанием температуры поверхности 90±10°C путем создания дополнительного потока защитного газа в зоне напыления. В каждом слое горелку перемещают с шагом h. В каждом последующем слое горелку смещают на величину s относительно предыдущего слоя таким образом, чтобы h=1.8s÷2.2s. При этом достигается повышение срока службы защитного покрытия за счет увеличения уровня его коррозионной стойкости. 2 з. п. ф-лы, 2 ил.

1. Способ получения защитного упрочняющего покрытия на деталях запорной арматуры путем газопламенного напыления на обрабатываемую поверхность порошкового материала, отличающийся тем, что напыление производят послойно со скоростью перемещения горелки относительно обрабатываемой поверхности 0,5÷1,0 м/с, а температуру поверхности поддерживают 90±10°C путем создания дополнительного потока защитного газа в зоне напыления, при этом используют порошковый материал, содержащий аморфную фазу.

2. Способ по п.1, отличающийся тем, что напыление производят на цилиндрическую поверхность детали, при этом горелку перемещают по винтообразной траектория, причем в каждом слое горелку перемещают с шагом h на один оборот детали, а в каждом последующем слое горелку смещают на величину s относительно предыдущего слоя с обеспечением шага h=(1,8÷2,2)s.

3. Способ по п.1, отличающийся тем, что напыление производят на сферическую поверхность детали, при этом горелку перемещают по винтообразной траектории, причем в каждом слое горелку перемещают с шагом h на один оборот детали, а в каждом последующем слое горелку смещают на величину s относительно предыдущего слоя с обеспечением шага h=(1,8÷2,2)s.

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2115763C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ СПЛАВОВ | 2000 |

|

RU2201471C2 |

| СПОСОБ СОЗДАНИЯ УПРОЧНЕННОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2218425C2 |

| Способ парообразования в котлах непрерывной циркуляцией | 1928 |

|

SU15710A1 |

| JP2006274326A ,12.10.2006 | |||

| US6319615A , 20.11.2001 | |||

| US5939146A ,17.08.1999 | |||

Авторы

Даты

2015-02-27—Публикация

2013-05-16—Подача