Изобретение относится к нанесению покрытий газотермическими методами, в частности к газотермическому нанесению покрытий системы Ni-Сr-В-Si на детали из сталей мартенситного класса с последующей термообработкой, и может быть использовано в различных отраслях машиностроения.

Известен способ газотермического нанесения покрытий на стальные детали, включающий газотермическое напыление покрытий, предварительный подогрев деталей, последующее оплавление и медленное охлаждение [Борисов Ю. С. и др. Газотермические покрытия из порошковых материалов. - Киев: Наукова думка, 1987, с.70-71].

Недостатком данного способа является то, что при охлаждении покрытия на воздухе в интервале температур 540-480oС наблюдается наибольший рост остаточных напряжений, приводящих, в результате резкого перехода γ-фазы покрытия в η-фазу с изменением параметров кристаллической решетки, к образованию трещин при температуре 200-100oС.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ нанесения газотермических покрытий из самофлюсующихся сплавов, включающий газотермическое напыление покрытий, предварительный подогрев деталей, оплавление покрытий при 1000-1100oС, последующее охлаждение до температуры 690-710oС, выдержку при этой температуре в течение 0,5-2 ч и охлаждение до нормальной температуры [Хасуй А. Техника напыления. - М.: Машиностроение, 1975, с.65-71].

Недостатком данного способа является то, что выдержка деталей при температуре 690-710oС сразу после оплавления покрытий приводит к существенному разупрочнению основного материала и снижению твердости покрытия.

Задачей изобретения является предотвращение трещинообразованя и увеличение твердости покрытия и основного материала детали, что повышает эксплутационные свойства покрытия и детали в целом.

Поставленная задача достигается тем, что согласно способу, включающему газотермическое напыление покрытий на детали из сталей мартенситного класса, предварительный подогрев деталей до 400-500oС, оплавление на воздухе и последующую термообработку, которую, в отличие от прототипа, осуществляют в две стадии, сначала детали выдерживают при температуре на 50-150oС ниже температуры начала мартенситного превращения в течение 1-2 ч, а затем повышают температуру со скоростью нагрева 8-12 град/мин до значения, соответствующего наибольшей скорости процесса аустенитного распада, выдерживают в течение 2-3 ч, после чего охлаждают до комнатной температуры со скоростью 1-2 град/мин.

Пример конкретной реализации способа.

Порошок марки ПГ-10Н-01 наносят на предварительно очищенные от загрязнений обрабатываемые детали из стали 20х13 размерами 290х100х3 мм, термообработанные на мартенсит, плазменным напылением на установке УПУ-3Д. Толщина напыляемого слоя составляет 0,7-0,8 мм. После нанесения покрытия детали подогревают до температуры 450-500oС в печи. Затем производят оплавление покрытия газопламенной горелкой.

Непосредственно после оплавления детали помещают в печь и выдерживают при температуре 200-220oС в течение 1-2 ч. После этого температуру в печи повышают со скоростью нагрева 8-12 град/мин до температуры 670-690oС, при которой детали выдерживают в течение 2-3 ч, а затем медленно охлаждают до комнатной температуры со скоростью 1-2 град/мин.

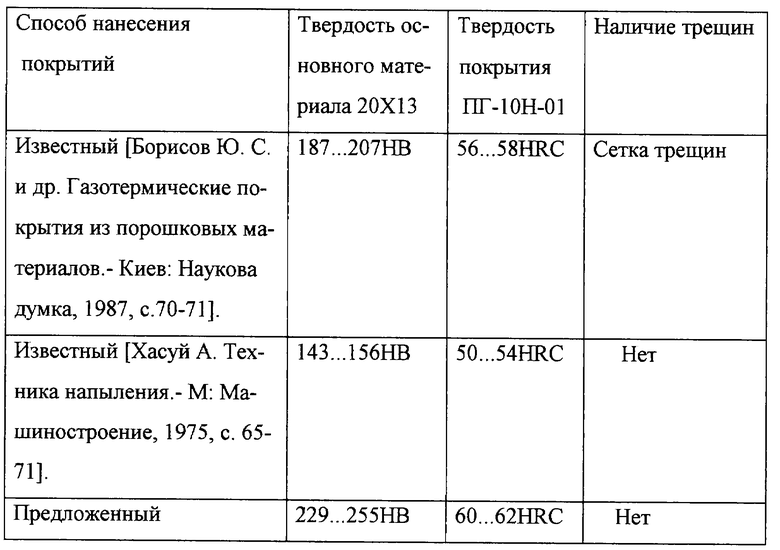

В таблице представлены результаты исследования деталей с покрытиями, нанесенными двумя известными и предлагаемым способами, на твердость и трещиноустойчивость.

Из таблицы видно, что выдержка деталей с покрытием после оплавления при температуре 200-220oС позволяет повышать твердость как покрытия, так и основного материала. Последующий отпуск деталей при температуре 670-690oС позволяет снизить уровень остаточных напряжений, возникших в результате неравномерного нагрева, фазового наклепа и разницы коэффициентов термического расширения основного материала и покрытия.

Таким образом, предлагаемый способ по сравнению с известными обеспечивает устранение трещинообразования нанесенного покрытия, а также увеличение твердости покрытия и основного материала, повышение эксплутационных свойств деталей с покрытиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки газотермических покрытий из самофлюсующихся сплавов | 1989 |

|

SU1713975A1 |

| Способ нанесения покрытий | 1987 |

|

SU1553569A1 |

| Состав для газотермического напыления покрытий | 1988 |

|

SU1633013A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2112815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ ПРОВОЛОК | 2008 |

|

RU2394936C2 |

| Способ получения износостойких покрытий | 1987 |

|

SU1541305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2109843C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

Изобретение относится к области машиностроения и может быть использовано при нанесении покрытий газотермическими методами. Изобретение направлено на предотвращение трещинообразования и увеличение твердости покрытия и основного материала детали. Способ включает предварительный подогрев деталей до 400-500oС, оплавление на воздухе и последующую термообработку, которую осуществляют в две стадии: сначала детали выдерживают при температуре на 50-150oС ниже температуры начала мартенситного превращения в течение 1-2 ч, а затем повышают температуру со скоростью нагрева 8-12 град/мин до значения, соответствующего наибольшей скорости процесса аустенитного распада, выдерживают в течение 2-3 ч, после чего охлаждают до комнатной температуры со скоростью 1-2 град/мин. 1 табл.

Способ нанесения покрытий из самофлюсующихся сплавов, включающий газотермическое напыление покрытий на детали из сталей мартенситного класса, предварительный подогрев деталей до 400-500oС, оплавление на воздухе и последующую термообработку, отличающийся тем, что термообработку осуществляют в две стадии: сначала детали выдерживают при температуре на 50-150oС ниже температуры начала мартенситного превращения в течение 1-2 ч, а затем повышают температуру со скоростью нагрева 8-12 град/мин до значения, соответствующего наибольшей скорости процесса аустенитного распада, выдерживают в течение 2-3 ч, после чего охлаждают до комнатной температуры со скоростью 1-2 град/мин.

| ХАСУЙ А | |||

| Техника напыления | |||

| - М.: Машиностроение, 1975, с.67-71 | |||

| СПОСОБ НАПЛАВКИ САМОФЛЮСУЮЩИХ ПОРОШКОВ | 1992 |

|

RU2042738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ САМОФЛЮСУЮЩИХСЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2112815C1 |

| US 4594103, 10.06.1986 | |||

| US 4425300, 10.01.1984. | |||

Авторы

Даты

2003-03-27—Публикация

2000-11-20—Подача