Область техники, к которой относится изобретение

Один или более вариантов осуществления настоящей заявки относятся к способам получения сополимеров циклических и ациклических сопряженных диеновых мономеров с использованием каталитических композиций переходных металлов или лантанидных металлов и резиновых смесей, включающим такие сополимеры.

Раскрытие изобретения

В настоящей заявке описываются способы получения сополимера, по меньшей мере, одного ациклического сопряженного диена и, по меньшей мере, одного циклического сопряженного диена с использованием полимеризационной каталитической системы, содержащей (а) соединение переходного металла или соединение лантанидного металла, (b) алкилирующий агент и (с) алкоголят неорганического галогенида, где сополимер содержит, по меньшей мере, 90% ациклического сопряженного диенового мономера, имеет среднечисленную молекулярную массу между 40000 и 300000 и имеет содержание цис-связи, по меньшей мере, 92%. Кроме того, в одном или более вариантах осуществления настоящая заявка описывает резиновую смесь, содержащую, по меньшей мере, 30 частей/100, по меньшей мере, одного сополимера, полученного ранее описанным способом, и менее 70 частей/100, по меньшей мере, одного каучукового соединения.

В одном или более вариантах осуществления настоящей заявки далее описывается резиновая смесь, содержащая, по меньшей мере, один сополимер, содержащий, по меньшей мере, один циклический сопряженный диеновый мономер и, по меньшей мере, один ациклический сопряженный диеновый мономер, где, по меньшей мере, один сополимер содержит, по меньшей мере, 90% ациклического сопряженного диенового мономера, имеет среднечисленную молекулярную массу между 50000 и 150000 и имеет содержание цис-связи, по меньшей мере, 92%, и, по меньшей мере, одно каучуковое соединение.

В одном или более вариантах осуществления настоящей заявки далее описывается пневматическая шина, содержащая компонент поверхности качения, компоненты внутренней и внешней боковин и каркасный компонент шины, где, по меньшей мере, один из компонентов, выбранный из группы, состоящей из компонентов внутренней и внешней боковых стенок и каркасных компонентов шины, содержит сополимер, полученный описанным в заявке способом.

Осуществление изобретения

Согласно одному или более описанным в настоящей заявке вариантам осуществления, по меньшей мере, один ациклический сопряженный диеновый мономер и, по меньшей мере, один циклический сопряженный диеновый мономер могут быть заполимеризованы с использованием полимеризационной каталитической системы, содержащей (а) соединение переходного металла или соединение лантанидного металла, (b) алкилирующий агент и (с) алкоголят неорганического галогенида, с целью образования сополимера, имеющего среднечисленную молекулярную массу между 4000 и 300000, содержание ациклического сопряженного диенового мономера, по меньшей мере, 90% и содержание цис-1,4-связи, по меньшей мере, 92%.

Примеры, по меньшей мере, одного ациклического сопряженного диенового мономера включают (но без ограничения ими) 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 3-метил-1,3-бутадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. Смеси двух или более сопряженных диенов могут быть использованы для сополимеризации.

Примеры, по меньшей мере, одного циклического сопряженного диенового мономера включают (но без ограничения ими) 1,3-циклопентадиен, 1,3-циклогексадиен, 1,3-циклогептадиен, 1,3-циклооктадиен и их производные.

В практике одного или более описанных в заявке вариантов осуществления не ограничен выбор для использования в каталитической системе какого-либо конкретного соединения лантанидного металла или соединения переходного металла.

В одном или более вариантах осуществления каталитическая система может включать в себя соединение лантанидного металла или соединение переходного металла, алкилирующий агент и галогенсодержащее соединение, включающее один или более лабильных атомов галогена. Если соединение лантанидного металла или соединение переходного металла и/или алкилирующий агент содержат один или более лабильных атомов галогена, отпадает необходимость в том, чтобы каталитическая система включала в себя отдельное галогенсодержащее соединение; например, каталитическая система может просто включать в себя галогенид лантанида или переходного металла и алкилирующий агент.В некоторых вариантах осуществления алкилирующий агент может включать в себя как алюминоксан, так и, по меньшей мере, одно другое алюминийорганическое соединение. В некоторых других вариантах осуществления вместо галогенсодержащего соединения, которое включает в себя один или более лабильных атомов галогена, может быть использовано соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона, т.е. соединение, которое способно претерпевать химическую реакцию с образованием некоординирующего аниона. В этих и других вариантах осуществления наряду с рядом указанных выше ингредиентов или компонентов могут быть использованы основания Льюиса и/или другие модификаторы катализатора. Например, в одном из вариантов осуществления может быть использовано никельсодержащее соединение в качестве регулятора молекулярной массы, как это раскрыто в патенте США №6699813, который включен в заявку в качестве ссылочного материала.

В каталитической системе могут быть использованы различные соединения лантанидных металлов или соединения переходных металлов, или их смеси. В одном или более вариантах осуществления эти соединения могут быть растворимыми в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. В других вариантах осуществления могут быть также использованы не растворимые в углеводородах соединения лантанидных или переходных металлов, которые могут быть суспендированы в полимеризационной среде, с образованием каталитически-активных частиц.

Пригодные для использования в каталитической системе соединения лантанидов могут включать, по меньшей мере, один атом лантана, никеля, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидимия. Дидимий может представлять собой продажную смесь редкоземельных элементов, получаемых из моназитного песка. Предпочтительно могут использоваться соединения лантана, самария или неодима.

Атом лантанида в соединении(ях) лантанидных металлов может находиться в разных состояниях окисления, включая (но без ограничения ими) состояния окисления 0, +2, +3 и +4. Соединения лантанидов включают (но без ограничения ими) карбоксилаты лантанидов, органофосфаты лантанидов, органофосфонаты лантанидов, органофосфинаты лантанидов, карбаматы лантанидов, дитиокарбаматы лантанидов, ксантаты лантанидов, β-дикетонаты лантанидов, алкоксиды или арилоксиды лантанидов, галогениды лантанидов, псевдогалогениды лантанидов, оксигалогениды лантанидов и лантанидорганические соединения.

Термин «лантанидорганическое соединение» относится к любому соединению лантанидов, содержащему, по меньшей мере, одну связь лантанид-углерод. Эти соединения являются преимущественно, хотя и не исключительно, соединениями, содержащими циклопентадиенильный (Ср), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие лантанидорганические соединения включают: Cp3Ln, Cp2LnR, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln обозначает атом лантанида, a R обозначает углеводородную группу.

Без намерения ограничить выполнение описанных в заявке способов приведенное ниже обсуждение сосредоточено на соединениях неодима, хотя специалисты в состоянии выбрать близкие к ним соединения лантанидов из числа других лантанидов. Пригодные для использования соединения неодима включают (но без ограничения ими) карбоксилаты неодима, органофосфаты неодима, органофосфонаты неодима, органофосфинаты неодима, карбаматы неодима, дитиокарбаматы неодима, ксантаты неодима, β-дикетонаты неодима, алкоксиды, арилоксиды неодима, галогениды неодима, псевдогалогениды неодима и оксигалогениды неодима.

Пригодные для использования в раскрытой в заявке каталитической системе карбоксилаты неодима включают (но без ограничения ими) формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (известный также как версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе органофосфаты неодима включают (но без ограничения ими) дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе органофосфонаты неодима включают (но без ограничения ими) бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил) фосфонат неодима, бутил(бутилфосфонат) неодима, пентил(пентилфосфонат) неодима, гексил(гексилфосфонат) неодима, гептил(гептилфосфонат) неодима, октил(октилфосфонат) неодима, (1-метилгептил)(1-метилгептил фосфонат) неодима, (2-этилгексил)(2-этилгексил) фосфонат неодима, децил(децилфосфонат) неодима, додецил(додецилфосфонат) неодима, октадецил(октадецилфосфонат) неодима, олеил(олеилфосфонат) неодима, фенил(фенилфосфонат) неодима, (п-нонилфенил)(п-нонилфенил) фосфонат неодима, бутил(2-этилгексил) фосфонат неодима, (1-метилгептил)(2-этилгексил)фосфонат неодима, (2-этилгексил)(п-нонилфенил)фосфонат неодима и (п-нонилфенил)(2-этилгексил) фосфонат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе органофосфинаты неодима включают (но без ограничения ими) бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил) фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима,бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил) фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима, (2-этилгексил)(п-нонилфенил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе карбаматы неодима включают (но без ограничения ими) диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе дитиокарбаматы неодима включают (но без ограничения ими) диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе ксантаты неодима включают (но без ограничения ими) метилксантат неодима, этилксантат неодима, изопропилксантат неодима, бутилксантат неодима и бензилксантат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе β-дикетонаты неодима включают (но без ограничения ими) ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Пригодные для использования в раскрытой в заявке каталитической системе алкоксиды или арилоксиды неодима включают (но без ограничения ими) метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Пригодные для использования в раскрытой в заявке каталитической системе галогениды неодима включают (но без ограничения ими) фторид неодима, хлорид неодима, бромид неодима и йодид неодима.

Пригодные для использования в раскрытой в заявке каталитической системе псевдогалогениды неодима включают (но без ограничения ими) цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима.

Пригодные для использования в раскрытой в заявке каталитической системе оксигалогениды неодима включают (но без ограничения ими) оксифторид неодима, оксихлорид неодима и оксибромид неодима. Если галогениды неодима, оксигалогениды неодима или другие соединения неодима включают в себя один или более лабильных атомов галогена, отпадает необходимость в том, чтобы каталитическая система включала в себя отдельное галогенсодержащее соединение. С целью солюбилизации этого класса соединений неодима в инертных органических растворителях может быть использовано в качестве вспомогательного агента какое-либо основание Льюиса, такое как тетрагидрофуран (ТГФ).

Пригодные для использования в каталитической системе соединения переходных металлов могут содержать, по меньшей мере, один атом из первого или второго ряда переходных металлов. Предпочтительно использование соединений никеля, кобальта или палладия. В некоторых вариантах осуществления содержащим переходный металл соединением может быть никельсодержащее соединение.

Атом переходного металла в соединениях переходных металлов может находиться в разных состояниях окисления, включая (но без ограничения ими) состояния окисления 0, +2, +3 и +4. Соединения переходных металлов включают (но без ограничения ими) карбоксилаты металлов, карбоксилат-бораты металлов, органофосфаты металлов, органофосфонаты металлов, органофосфинаты металлов, карбаматы металлов, дитиокарбаматы металлов, ксантаты металлов, β-дикетонаты металлов, алкоксиды или арилоксиды металлов, галогениды металлов, псевдогалогениды металлов, оксигалогениды металлов и металлорганические соединения.

Без намерения ограничить выполнение описанных в заявке способов приведенное ниже обсуждение сосредоточено на соединениях никеля, хотя специалисты в состоянии выбрать близкие к ним соединения на основе других переходных металлов. Пригодные для использования соединения никеля включают (но без ограничения ими) карбоксилаты никеля, карбоксилат-бораты никеля, органофосфаты никеля, органофосфонаты никеля, органофосфинаты никеля, карбаматы никеля, дитиокарбаматы никеля, ксантаты никеля, β-дикетонаты никеля, алкоксиды никеля, арилоксиды никеля, галогениды никеля, псевдогалогениды никеля, оксигалогениды никеля и никельорганические соединения.

Пригодные для использования в раскрытой в заявке каталитической системе карбоксилаты никеля включают (но без ограничения ими) формиат никеля, ацетат никеля, акрилат никеля, метакрилат никеля, валерат никеля, глюконат никеля, цитрат никеля, фумарат никеля, лактат никеля, малеат никеля, оксалат никеля, 2-этилгексаноат никеля, неодеканоат никеля, нафтенат никеля, стеарат никеля, олеат никеля, бензоат никеля и пиколинат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе карбоксилат-бораты никеля включают (но без ограничения ими) соединения, описываемые формулами (RCOONiO)3В или (RCOONiO)2B(OR), где каждый R, которые могут быть одинаковыми или различными, обозначает атом водорода или одновалентную органическую группу. В одном из вариантов осуществления каждый R может быть углеводородной группой, такой как группы (но без ограничения ими) алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, алкарил, аллил и алкинил, из которых каждая группа преимущественно содержит от 1 атома углерода или от минимального числа атомов углерода, достаточного для образования группы, до 20 атомов углерода. Эти углеводородные группы могут содержать гетероатомы, такие как (но без ограничения ими) атомы азота, кислорода, кремния, серы и фосфора. Карбоксилат-боратом никеля могут быть соединения, раскрытые в патенте США №4522988, который включен в заявку в качестве ссылочного материала. Конкретные примеры карбоксилат-бората никеля включают неодеканоат-борат никеля(II), гексаноат-борат никеля(II), нафтенат-борат никеля(II), стеарат-борат никеля(II), октоат-борат никеля(II), 2-этилгексаноат-борат никеля(II) и их смеси.

Пригодные для использования в раскрытой в заявке каталитической системе органофосфаты никеля включают (но без ограничения ими) дибутилфосфат никеля, дипентилфосфат никеля, дигексилфосфат никеля, дигептилфосфат никеля, диоктилфосфат никеля, бис(1-метилгептил)фосфат никеля, бис(2-этилгексил)фосфат никеля, дидецилфосфат никеля, дидодецилфосфат никеля, диоктадецилфосфат никеля, диолеилфосфат никеля, дифенилфосфат никеля, бис(п-нонилфенил)фосфат никеля, бутил(2-этилгексил)фосфат никеля, (1-метилгептил)(2-этилгексил)фосфат никеля, и (2-этилгексил)(п-нонилфенил)фосфат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе органофосфонаты никеля включают (но без ограничения ими) бутилфосфонат никеля, пентилфосфонат никеля, гексилфосфонат никеля, гептилфосфонат никеля, октилфосфонат никеля, (1-метилгептил)фосфонат никеля, (2-этилгексил)фосфонат никеля, децилфосфонат никеля, додецилфосфонат никеля, октадецилфосфонат никеля, олеилфосфонат никеля, фенилфосфонат никеля, (п-нонилфенил)фосфонат никеля, бутил(бутилфосфонат) никеля, пентил(пентилфосфонат) никеля, гексил(гексилфосфонат) никеля, гептил(гептилфосфонат) никеля, октил(октилфосфонат) никеля, (1-метилгептил)(1-метилгептил фосфонат) никеля, (2-этилгексил)(2-этилгексил)фосфонат никеля, децил(децилфосфонат) никеля, додецил(додецилфосфонат) никеля, октадецил(октадецилфосфонат) никеля, олеил(олеилфосфонат) никеля, фенил(фенилфосфонат) никеля, (п-нонилфенил)(п-нонилфенил)фосфонат никеля, бутил(2-этилгексил)фосфонат никеля, (2-этилгесил)бутилфосфонат никеля, (1-метилгептил)(2-этилгексил)фосфонат никеля, (2-этилгексил)(1-метилгептил)фосфонат никеля, (2-этилгексил)(п-нонилфенил)фосфонат никеля и (п-нонилфенил)(2-этилгексил)фосфонат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе органофосфинаты никеля включают (но без ограничения ими) бутилфосфинат никеля, пентилфосфинат никеля, гексилфосфинат никеля, гептилфосфинат никеля, октилфосфинат никеля, (1-метилгептил)фосфинат никеля, (2-этилгексил)фосфинат никеля, децилфосфинат никеля, додецилфосфинат никеля, октадецилфосфинат никеля, олеилфосфинат никеля, фенилфосфинат никеля, (п-нонилфенил)фосфинат никеля, дибутилфосфинат никеля, дипентилфосфинат никеля, дигексилфосфинат никеля, дигептилфосфинат никеля, диоктилфосфинат никеля, бис(1-метилгептил)фосфинат никеля, бис(2-этилгексил)фосфинат никеля, дидецилфосфинат никеля, дидодецилфосфинат никеля, диоктадецилфосфинат никеля, диолеилфосфинат никеля, дифенилфосфинат никеля, бис(п-нонилфенил)фосфинат никеля, бутил(2-этилгексил) фосфинат никеля, (1-метилгептил)(2-этилгексил)фосфинат никеля, (2-этилгексил)(п-нонилфенил)фосфинат никеля и (2-этилгексил)(п-нонилфенил)фосфинат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе карбаматы никеля включают (но без ограничения ими) диметилкарбамат никеля, диэтилкарбамат никеля, диизопропилкарбамат никеля, дибутилкарбамат никеля и дибензилкарбамат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе дитиокарбаматы никеля включают (но без ограничения ими) диметилдитиокарбамат никеля, диэтилдитиокарбамат никеля, диизопропилдитиокарбамат никеля, дибутилдитиокарбамат никеля и дибензилдитиокарбамат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе ксантаты никеля включают (но без ограничения ими) метилксантат никеля, этилксантат никеля, изопропилксантат никеля, бутилксантат никеля и бензилксантат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе β-дикетонаты никеля включают (но без ограничения ими) ацетилацетонат никеля, трифторацетилацетонат никеля, гексафторацетилацетонат никеля, бензоилацетонат никеля и 2,2,6,6-тетраметил-3,5-гептандионат никеля.

Пригодные для использования в раскрытой в заявке каталитической системе алкоксиды или арилоксиды никеля включают (но без ограничения ими) метоксид никеля, этоксид никеля, изопропоксид никеля, 2-этилгексоксид никеля, феноксид никеля, нонилфеноксид никеля и нафтоксид никеля.

Пригодные для использования в раскрытой в заявке каталитической системе галогениды никеля включают (но без ограничения ими) фторид никеля, хлорид никеля, бромид никеля и йодид никеля.

Пригодные для использования в раскрытой в заявке каталитической системе псевдогалогениды никеля включают (но без ограничения ими) цианид никеля, цианат никеля, тиоцианат никеля, азид никеля и ферроцианид никеля.

Пригодные для использования в раскрытой в заявке каталитической системе оксигалогениды никеля включают (но без ограничения ими) оксифторид никеля, оксихлорид никеля и оксибромид никеля. Если галогениды никеля, оксигалогениды никеля или другие соединения никеля включают в себя один или более лабильных атомов галогена, отпадает необходимость в том, чтобы каталитическая система включала в себя отдельное галогенсодержащее соединение. В качестве агента солюбилизации этого класса соединений может быть использовано основание Льюиса, такого как спирт.

Термин «никельорганическое соединение» может относиться к любому соединению никеля, содержащему, по меньшей мере, одну связь никель-углерод. Пригодные для использования в раскрытой в заявке каталитической системе никельорганические соединения включают (но без ограничения ими) бис(пиклопентадиенил)никель (называемый также никелеценом), бис(пентаметилциклопентадиенил)никель (называемый также декаметилникельоценом), бис(тетраметилциклопентадиенил)никель, бис(этилциклопентадиенил)никель, бис(изопропилциклопентадиенил)никель, бис(пентадиенил)никель, бис(2,4-диметилпентадиенил)никель, (циклопентадиенил)(пентадиенил)никель, бис(1,5-циклооктадиен)никель, бис(аллил)никель, бис(металлил)никель и бис(кротил)никель.

Могут использоваться различные алкилирующие агенты и их смеси. Пригодные для использования в раскрытой в заявке каталитической системе алкилирующие агенты, которые можно также называть «гидрокарбилирующими» агентами, включают (но без ограничения ими) металлорганические соединения, которые способны передавать гидрокарбильные (углеводородные) группы какому-либо другому металлу. Как правило, эти агенты включают в себя металлорганические соединения электроположительных металлов, таких как металлы групп 1, 2 и 3 (металлы групп IA, IIA и IIIA). В одном или более вариантах осуществления алкилирующими агентами могут быть алюминийорганические соединения и магнийорганические соединения. Если алкилирующий агент включает в себя лабильный атом галогена, алкилирующий агент может также служить в качестве галогенсодержащего соединения.

Термин «алюминийорганическое соединение» относится к любому соединению алюминия, содержащему, по меньшей мере, одну связь алюминий-углерод. В одном или более вариантах осуществления алюминийорганические соединения могут быть растворимыми в углеводородном растворителе.

В одном или более вариантах осуществления пригодные для использования в раскрытой в заявке каталитической системе алюминийорганические соединения включают (но без ограничения ими) соединения, представленные формулой AlRnX3-n, где каждый R, которые могут быть одинаковыми или различными, обозначает одновалентную органическую группу, которая соединена с атомом алюминия через атом углерода; где каждый X, которые могут быть одинаковыми или различными, обозначает атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу; и где n есть целое число от 1 до 3. В одном или более вариантах осуществления каждый R может быть углеводородной группой, такой как (но без ограничения ими) группы алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, аллил алкарил и алкинил. Эти углеводородные группы могут содержать гетероатомы, такие как (но без ограничения ими) атом азота, кислорода, бора, кремния, серы и фосфора.

Пригодные для использования в раскрытой в заявке каталитической системе алюминийорганические соединения включают соединения (но без ограничения ими) тригидрокарбилалюминий, гидрид дигидрокарбилалюминия, дигидрид гидрокарбилалюминия, карбоксилат дигидрокарбилалюминия, бис(карбоксилат) гидрокарбилалюминия, алкоксид дигидрокарбилалюминия, диалкоксид гидрокарбилалюминия, галогенид дигидрокарбилалюминия, дигалогенид гидрокарбилалюминия, арилоксид дигидрокарбилалюминия и диарилоксид гидрокарбилалюминия.

Пригодные для использования в раскрытой в заявке каталитической системе тригидрокарбилалюминиевые соединения включают (но без ограничения ими) триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил) алюминий, трифенилалюминий, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этил-ди-п-толилалюминий и этилдибензилалюминий.

Пригодные для использования в раскрытой в заявке каталитической системе гидриды дигидрокарбилалюминия включают (но без ограничения ими) гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-п-толилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид п-толилэтилалюминия, гидрид п-толилпропилалюминия, гидрид п-толилизопропилалюминия, гидрид п-толил-н-бутилалюминия, гидрид п-толилизобутилалюминия, гидрид п-толил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия.

Пригодные для использования в раскрытой в заявке каталитической системе дигидриды гидрокарбилалюминия включают (но без ограничения ими) дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия.

Пригодные для использования в раскрытой в заявке каталитической системе хлориды дигидрокарбилалюминия включают (но без ограничения ими) хлорид диэтилалюминия, хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-п-толилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид п-толилэтилалюминия, хлорид п-толил-н-пропилалюминия, хлорид п-толилизопропилалюминия, хлорид п-толил-н-бутилалюминия, хлорид п-толилизобутилалюминия, хлорид п-толил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Пригодные для использования в раскрытой в заявке каталитической системе дихлориды гидрокарбилалюминия включают (но без ограничения ими) дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Пригодные для использования в раскрытой в заявке каталитической системе другие алюминийорганические соединения включают (но без ограничения ими) гексаноат диметилалюминия, октаноат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксид этилалюминия, дифеноксид изобутилалюминия и т.п., и их смеси.

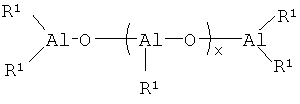

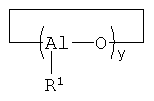

Другой класс алюминийорганических соединений алюминоксаны (алюмоксаны). Пригодные для использования в раскрытой в заявке каталитической системе алюминоксаны включают (но без ограничения ими) олигомерные линейные алюминоксаны, которые могут быть представлены общей формулой:

и олигомерные циклические алюминоксаны, которые могут быть представлены общей формулой:

где х может быть целым числом от 1 до примерно 100 и, в других вариантах осуществления, от примерно 10 до примерно 50; y может быть целым числом от 2 до примерно 100 и, в других вариантах осуществления, от примерно 3 до примерно 20; и где каждый из R1, которые могут быть одними и теми же или разными, может быть одновалентной органической группой, которая соединена с атомом алюминия через атом углерода. В одном или более вариантах осуществления каждый из R1 обозначает углеводородную группу, такую как группы (но без ограничения ими) алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, алкарил, аллил и алкинил. Эти углеводородные группы могут содержать гетероатомы, такие как (но без ограничения ими) атомы азота, кислорода, бора, кремния, серы и фосфора. Следует заметить, что используемое в настоящей заявке число молей алюминоксана относится к числу молей атомов алюминия, а не к числу молей олигомерных молекул алюминоксана. Это правило является общепринятым в практике катализа с использованием алюминоксанов.

Алюминоксаны можно получать реакцией тригидрокарбилалюминиевых соединений с водой. Реакция может проводиться согласно известным методам, таким как (1) метод, в котором тригидрокарбилалюминиевое соединение может быть растворено в каком-либо органическом растворителе и затем введено в контакт с водой; (2) метод, в котором может быть проведена реакция тригидрокарбилалюминиевого соединения с кристаллизационной водой, содержащейся, например, в солях металлов, или с водой, адсорбированной в неорганических или органических соединениях; и (3) метод, в котором тригидрокарбилалюминиевое соединение может быть введено в реакцию с водой в присутствии мономера или раствора мономера, который предназначен для полимеризации.

Пригодные для использования в раскрытой в заявке каталитической системе алюминоксановые соединения включают (но без ограничения ими) метилалюминоксан (МАО), модифицированный метилалюминоксан (ММАО), этилалюминоксан, н-пропилалюминоксан, изопропилалюминоксан, бутилалюминоксан, изобутилалюминоксан, н-пентилалюминоксан, неопентилалюминоксан, н-гексилалюминоксан, н-октилалюминоксан, 2-этилгексилалюминоксан, циклогексилалюминоксан, 2-метилциклопентилалюминоксан, фенилалюминоксан, 2,6-диметилфенилалюминоксан и т.п., и их смеси. Модифицированный метилалюминоксан может быть образован заменой приблизительно 20-80% метальных групп в метилалюминоксане С2-Cl12-гидрокарбильными группами, преимущественно изобутильными группами, с помощью известных специалистам методов.

Алюминоксаны могут использоваться сами по себе или в сочетании с другими алюминийорганическими соединениями. В одном из вариантов осуществления используется комбинация метилалюминоксана с, по меньшей мере, одним другим алюминийорганическим соединением (например, AlRnX3-n), таким как гидрид диизобутилалюминия.

Как уже отмечалось выше, алкилирующим агентом каталитической системы может быть магнийорганическое соединение. Термин «магнийорганическое соединение» может относиться к любому соединению магния, содержащему, по меньшей мере, одну связь магний-углерод. Магнийорганические соединения могут быть растворимыми в каком-либо органическом растворителе. Один из классов пригодных для использования магнийорганических соединений может быть представлен формулой MgR2, где каждый из R, которые могут быть одними и теми же или разными, обозначает одновалентную органическую группу с условием, что эта группа присоединена к атому магния через атом углерода. В одном или более вариантов осуществления R может быть углеводородной группой и, соответственно, Магнийорганические соединения являются дигидрокарбилмагниевыми соединениями. Примеры гидрокарбильных групп включают группы (но без ограничения ими) алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, аллил, замещенный арил, аралкил, алкарил и алкинил. Эти гидрокарбильные группы могут содержать гетероатомы, такие как (но без ограничения ими) атом азота, кислорода, бора, кремния, серы и фосфора.

Примеры раскрытых в заявке пригодных для использования в каталитической системе дигидрокарбилмагниевых соединений включают (но без ограничения ими) диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний, дибензилмагний и их смеси.

Другой класс пригодных для использования магнийорганических соединений включает соединения, которые могут быть представлены формулой RMgX, где R обозначает одновалентную органическую группу с условием, что эта группа присоединена к атому магния через атом углерода, а Х обозначает атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. В одном из вариантов осуществления R может быть углеводородной группой, такой как группы (но без ограничения ими) алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, аллил, замещенный арил, аралкил, алкарил и алкинил. Эти углеводородные группы могут содержать гетероатомы, такие как (но без ограничения ими) атом азота, кислорода, бора, кремния, серы и фосфора. В одном из вариантов осуществления Х обозначает карбоксилатную группу, алкоксидную группу и арилоксидную группу.

Показательные типы магнийорганических соединений, которые могут быть представлены формулой RMgX, включают (но без ограничения ими) гидрид гидрокарбилмагния, галогенид, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния, арилоксид гидрокарбилмагния и их смеси.

Конкретные примеры магнийорганических соединений, которые могут быть представлены формулой RMgX, включают гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния, гексаноат бензилмагния, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния, этоксид бензилмагния, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния, феноксид бензилмагния и т.п., и их смеси.

В каталитической системе могут использоваться различные галогенсодержащие соединения, которые содержат один или более атомов галогена, или их смеси. Примеры атомов галогена включают (но без ограничения ими) фтор, хлор, бром и йод. Может быть использована комбинация двух или более галогенсодержащих соединений, имеющих разные или одинаковые атомы галогена. В одном или более вариантах осуществления галогенсодержащие соединения могут быть растворимыми в каком-либо углеводородном растворителе. В других вариантах осуществления могут быть также использованы не растворимые в углеводородах галогенсодержащие соединения, которые могут быть суспендированы в полимеризационной среде с образованием каталитически-активных частиц.

Подходящие типы галогенсодержащих соединений включают (но без ограничения ими) элементные галогены, смешанные галогены, галогеноводороды, органические галогениды, неорганические галогениды, неорганические галоген-алкоголяты, галогениды металлов, металлорганические галогениды, и их смеси.

Пригодные для использования в раскрытой в заявке каталитической системе элементные галогены включают (но без ограничения ими) фтор, хлор, бром и йод.

Пригодные для использования в раскрытой в заявке каталитической системе смешанные галогены включают (но без ограничения ими) фторид йода, хлорид йода, бромид йода и йодид водорода.

Пригодные для использования в раскрытой в заявке каталитической системе галогеноводороды включают (но без ограничения ими) фторид водорода, хлорид водорода, бромид водорода и йодид водорода.

Пригодные для использования в раскрытой в заявке каталитической системе органические галогениды включают (но без ограничения ими) трет-бутилхлорид, трет-бутилбромиды, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлор-дифенилметан, бром-дифенилметан, трифенилметилхлорид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлороформиат и метилбромоформиат.

Пригодные для использования в раскрытой в заявке каталитической системе органические галогениды включают (но без ограничения ими) трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетрайодид кремния, трихлорид мышьяка, трибромид мышьяка, трийодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура, тетрайодид теллура.

Пригодные для использования в раскрытой в заявке каталитической системе неорганические галогениды включают (но без ограничения ими) алкоголяты трифторида бора, где алкоголятная часть содержит между 4 и 20 атомами углерода.

Пригодные для использования в раскрытой в заявке каталитической системе галогениды металлов включают (но без ограничения ими) тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трийодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трийодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трийодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетрайодид титана, дихлорид цинка, дибромид цинка, дийодид цинка, дифторид цинка.

Пригодные для использования в раскрытой в заявке каталитической системе металлорганические галогениды включают (но без ограничения ими) хлорид диметилалюминия, хлорид диэтилалюминия, бромид диметилалюминия, бромид диэтилалюминия, фторид диметилалюминия, фторид диэтилалюминия, дихлорид метилалюминия, дихлорид этилалюминия, дибромид метилалюминия, дибромид этилалюминия, дифторид метилалюминия, дифторид этилалюминия, сесквихлорид метилалюминия, сесквихлорид этилалюминия, хлорид метилмагния, бромид метилмагния, йодид метилмагния, хлорид бутилмагния, бромид бутилмагния, хлорид фенилмагния, бромид фенилмагния, хлорид бензилмагния, хлорид триметилолова, бромид триметилолова, хлорид триэтилолова, бромид триэтилолова, дихлорид ди-третбутилолова, дибромид ди-третбутилолова, дихлорид дибутилолова, дибромид дибутилолова и бромид трибутилолова.

Как уже указывалось выше, в некоторых вариантах осуществления вместо галогенсодержащего соединения, которое включает в себя один или более лабильных атомов галогена, может быть использовано соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона, т.е. соединение, которое способно претерпевать химическую реакцию с образованием некоординирующего аниона. Соединения, содержащие некоординирующий анион в технике известны. Как правило, некоординирующими анионами являются стерически затрудненные анионы, которые из-за стерических помех не образуют координационных связей, например, с активным центром каталитической системы. В число типичных некоординирующих анионов входят тетраарилборатные анионы и фторированные тетраарилборатные анионы. Соединения, содержащие некоординирующий анион, содержат также какой-либо противоион, такой как карбониевый, аммониевый и фосфониевый катионы. В число типичных противоионов входят триарилкарбониевые катионы и N,N-диалкиланилиниевые катионы. Примеры соединений, содержащих некоординирующий анион и противоион, включают тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N.N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

Предшественниками некоординирующих анионов могут быть соединения, которые могут образовывать некоординирующий анион в условиях реакции. В число типичных предшественников некоординирующих анионов входят соединения триарилбора, BR3, где R обозначает сильную электроноакцепторную группу, такую как 3,5-бис(трифторметил)фенильная группа.

Описанные выше каталитические системы могут иметь высокую каталитическую активность для полимеризации сопряженных диенов в стереоспецифические полидиены в широком диапазоне концентраций катализатора и соотношений ингредиентов катализатора. Предполагается, что ингредиенты катализатора могут взаимодействовать между собой с образованием активных структур катализатора. Считается также, что оптимальная концентрация для какого-либо ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или более вариантов осуществления мольное отношение алкилирующего агента к соединению лантанидного или переходного металла (алкилирующий агент/металл) может варьировать от примерно 1:1 до примерно 1000:1, в других вариантах осуществления от примерно 2:1 до примерно 500:1 и в некоторых других вариантах осуществления от примерно 5:1 до примерно 200:1.

В тех вариантах осуществления, где в качестве алкилирующего агента используются как алюминоксан, так и, по меньшей мере, еще один другой алюминийорганический агент, мольное отношение алюминоксана к соединению лантанидного или переходного металла (алюминоксан/металл) может варьировать от примерно 5:1 до примерно 1000:1, в других вариантах осуществления от примерно 10:1 до примерно 700:1 и в некоторых других вариантах осуществления от примерно 20:1 до примерно 500:1; а мольное отношение, по меньшей мере, одного другого алюминийорганического агента к соединению лантанидного или переходного металла (Al/металл) может варьировать от примерно 1:1 до примерно 200:1, в других вариантах осуществления от примерно 2:1 до примерно 150:1 и в некоторых других вариантах осуществления от примерно 5:1 до примерно 100:1.

Мольное отношение галогенсодержащего соединения к соединению лантанидного или переходного металла наилучшим образом описывается в виде отношения молей атомов галогена в галогенсодержащем соединении к молям атомов лантанидного или переходного металла в соединении лантанидного или переходного металла (галоген/лантанид или галоген/переходный металл). В одном или более вариантах осуществления мольное отношение галоген/лантанид может варьировать от примерно 0,5:1 до примерно 20:1, в других вариантах осуществления от примерно 1:1 до примерно 10:1 и в некоторых других вариантах осуществления от примерно 2:1 до примерно 6:1. В одном или более вариантах осуществления мольное отношение галоген/переходный металл может варьировать от примерно 0,5:1 до примерно 100:1, в других вариантах осуществления от примерно 1:1 до примерно 60:1 и в некоторых других вариантах осуществления от примерно 3:1 до примерно 40:1

В еще одном варианте осуществления мольное отношение некоординирующего аниона или предшественника некоординирующего аниона к соединению лантанидного или переходного металла (An/металл) может составлять от примерно 0,5:1 до примерно 20:1, в других вариантах осуществления от примерно 0,75:1 до примерно 10:1 и в некоторых других вариантах осуществления от примерно 1:1 до примерно 6:1.

Каталитическая система может быть образована объединением или смешением ингредиентов катализатора. Хотя предполагается, что в результате такого объединения должны образоваться активные частицы катализатора, степень взаимодействия или реакции между разными ингредиентами или компонентами с высокой степенью достоверности не известна. В результате этого термин «каталитическая система» используется для охвата простой смеси ингредиентов, комплекса различных ингредиентов, обусловленного физическими или химическими силами притяжения, продукта химической реакции ингредиентов или сочетания названных случаев.

Использованные каталитические системы в раскрытых в заявке методах могут быть образованы с помощью разных способов.

В одном из вариантов осуществления каталитическая система может быть образована in situ путем добавления ингредиентов катализатора к раствору, содержащему мономер и растворитель, или просто к массе мономера, либо поочередно, либо одновременно. В одном из вариантов осуществления вначале может быть добавлен алкилирующий агент, после чего соединение лантанидного или переходного металла и затем галогенсодержащее соединение (если используется) или соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона.

В другом варианте осуществления ингредиенты катализатора могут быть предварительно смешаны вне полимеризационной системы при соответствующей температуре, которая может быть равной от примерно -20 до примерно 80ºС, и образовавшуюся каталитическую систему можно выдерживать в течение времени от нескольких минут до нескольких суток, после чего добавлять к раствору мономера.

В еще одном варианте осуществления можно вначале образовать предварительную каталитическую систему в присутствии, по меньшей мере, одного сопряженного диенового мономера. Точнее говоря, ингредиенты катализатора могут быть предварительно смешаны в присутствии небольшого количества сопряженного диенового мономера при соответствующей температуре, которая может состалять от примерно -20 до примерно 80ºС. Количество сопряженного диенового мономера, которое может быть использовано для образования предварительной каталитической системы, может составлять от примерно 1 до примерно 500 моль/моль, в других вариантах осуществления от примерно 5 до примерно 250 моль/моль и в некоторых других вариантах осуществления от примерно 10 до примерно 100 моль/моль соединения лантанидного или переходного металла. Полученная таким образом каталитическая система может быть выдержана в течение времени от нескольких минут до нескольких суток, после чего добавлена к оставшейся части сопряженного диенового мономера, который должен быть заполимеризован.

В еще одном варианте осуществления каталитическую систему можно образовать, используя двухстадийный процесс. Первая стадия может включать в себя объединение алкилирующего агента с соединением лантанидного или переходного металла в отсутствие сопряженного диенового мономера или в присутствии небольшого количества сопряженного диенового мономера при соответствующей температуре, которая может составлять от примерно -20 до примерно 80ºС. На второй стадии полученная реакционная смесь и галогенсодержащее соединение, некоординирующий анион или предшественник некоординирующего аниона могут быть добавлены к оставшейся части сопряженного диенового мономера, который должен быть заполимеризован, либо поочередно, либо одновременно.

Если раствор каталитической системы или один или более ингредиентов катализатора приготовляются вне полимеризационной системы, как это было указано в случае описанных выше методов, может быть использован органический растворитель или носитель. Органический растворитель может служить для растворения каталитической системы или ингредиентов, либо же растворитель может просто выполнять функцию носителя, в котором каталитическая система или ингредиенты могут быть суспендированы. Органический растворитель может быть инертным для каталитической системы. В число пригодных для использования органических растворителей входят углеводородные растворители, такие как алифатические углеводороды, ароматические углеводороды и циклоалифатические углеводороды. Не ограничивающие изобретения примеры ароматических углеводородных растворителей включают бензол, толуол, ксилолы, этилбензол, диэтилбензол, мезитилен и т.п. Не ограничивающие изобретения примеры алифатических углеводородных растворителей включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин, уайт-спириты и т.п.И, наконец, не ограничивающие изобретения примеры циклоалифатических углеводородных растворителей включают циклопентан, циклогексан, метилциклопентан, метилциклогексан и т.п. Могут быть также использованы продажные смеси указанных углеводородов.

Получение полимера может проводиться полимеризацией ациклических и циклических сопряженных диеновых мономеров в присутствии каталитически эффективного количества описанной выше каталитической системы. Общее количество используемого катализатора в полимеризационной массе может зависеть от взаимодействия различных факторов, таких как чистота ингредиентов, температура полимеризации, скорость полимеризации и заданная конверсия, заданная молекулярная масса и многие другие факторы. Соответственно, решительно нельзя назвать какую-либо определенную общую концентрацию катализатора и лишь можно говорить, что может быть использовано каталитически эффективное количество катализатора. В одном или более вариантах осуществления используемое количество соединения лантанидного или переходного металла может варьировать от примерно 0,01 до примерно 2 ммоль, в других вариантах осуществления от примерно 0,02 до примерно 1 ммоль и в некоторых других вариантах осуществления от примерно 0,05 до примерно 0,5 ммоль на 100 г сопряженных диеновых мономеров.

Полимеризацию можно проводить в органическом растворителе как разбавителе. В одном из вариантов осуществления может быть использована растворная полимеризационная система, представляющая собой систему, в которой полимеризуемый мономер и образующийся полимер растворимы в полимеризационной среде. В альтернативном случае может быть использована осадительная полимеризационная система путем подборки растворителя, в котором образующийся полимер не растворим. В обоих случаях полимеризуемый мономер может находиться в конденсированной фазе. При этом ингредиенты катализатора могут быть растворены или суспендированы в органическом растворителе. В этих или других вариантах осуществления ингредиенты или компоненты катализатора не имеют носителя или не нанесены с помощью пропитки на носитель катализатора. В других вариантах осуществления ингредиенты или компоненты катализатора могут быть нанесены на носитель.

При проведении таких полимеризаций может быть добавлено некоторое количество органического растворителя дополнительно к количеству органического растворителя, которое могло быть использовано при приготовлении каталитической системы. Дополнительным органическим растворителем может быть тот же самый растворитель или растворитель отличный от органического растворителя, использованного при приготовлении каталитической системы. Может быть выбран органический растворитель, который инертен по отношению к каталитической системе, используемой для ускорения полимеризации. Типичные органические растворители были названы выше. В случае использования растворителя концентрация полимеризуемого мономера может специальными пределами не ограничиваться. Однако в одном или более вариантах осуществления концентрация присутствующего в полимеризационной среде мономера может составлять в начале полимеризации от примерно 3 до примерно 80 мас.%, в других вариантах осуществления от примерно 5 до примерно 80 мас.% и в некоторых других вариантах осуществления от примерно 10 до примерно 30 мас.%.

Полимеризацию сопряженных диеновых мономеров можно также проводить методом полимеризации в массе, т.е. в полимеризационной среде, в которой в существенной степени отсутствуют растворители. Полимеризация в массе может проводиться либо в конденсированной жидкой фазе, либо в газовой фазе.

Полимеризацию сопряженных диеновых мономеров можно проводить в периодическом режиме, непрерывном режиме или полунепрерывном режиме. В полунепрерывном процессе мономер может подаваться время от времени по мере необходимости замены уже заполимеризованного мономера. В любом случае полимеризация может проводиться в анаэробных условиях с использованием инертного защитного газа, такого как азот, аргон или гелий при перемешивании от умеренного до интенсивного. Температура полимеризации может варьировать в широких пределах от низкой температуры, например -10ºС или ниже, до высокой температуры, например 100ºС или выше. В одном из вариантов осуществления температура полимеризации может составлять от примерно 20 до примерно 90ºС. Тепло полимеризации может отводиться с помощью внешнего охлаждения (например, с помощью термостатируемой рубашки реактора), внутреннего охлаждения (например, за счет испарения и конденсации мономера или растворителя с использованием присоединенного к реактору дефлегматора) или сочетания обоих способов. Хотя применяемое давление может варьировать в широких пределах, может выдерживаться диапазон давления от примерно 1 до примерно 10 атмосфер.

По достижении заданной конверсии полимеризация может быть остановлена добавлением к полимеризационной смеси гасящего агента с целью инактивации катализатора. Гасящим агентом может быть какое-либо протонное соединение, в том числе (но без ограничения ими) спирты, карбоновые кислоты, неорганические кислоты, вода и их смеси. Одновременно, до или после добавления гасящего агента может быть добавлен в качестве антиоксиданта 2,6-ди-трет-бутил-4-метилфенол. Количество используемого антиоксиданта может быть в пределах от 0,2 до 1% от веса полимерного продукта.

После гашения полимеризационной смеси полимерный продукт может быть выделен из полимеризационной смеси с использованием традиционных, известных в технике методов удаления растворителей и сушки. Например, полимер может быть выделен путем удаления растворителя из полимер-цемента с последующей сушкой образующейся в результате этого полимерной крошки в туннеле горячего воздушного потока. В альтернативном случае полимер может быть получен непосредственно сушкой полимер-цемента в сушильном барабане. Содержание летучих веществ в высушенном полимере может быть ниже 1%, а в других вариантах осуществления ниже 0,5% от массы полимера.

Среднечисленная молекулярная масса (Мn) описанных в заявке поли(циклич./ациклич.) диеновых сополимеров может составлять от 40000 до 300000, в других вариантах осуществления от 50000 до 150000, согласно определению с помощью гельпроникающей хроматографии с полибутадиеновыми стандартами. В одном или более вариантах осуществления распределение молекулярных масс (Mw/Mn) (называемый также «индексом полидисперсности») этих полимеров может быть меньше 5 и больше 2.

Содержание цис-1,4-связи описанных в заявке поли(пиклич./ациклич.) диеновых сополимеров более 60%, в других вариантах осуществления более 75%, в некоторых других вариантах осуществления более 92% и, в некоторых других вариантах осуществления, более 95%. Содержание цис-1,4-связи может быть определено методом инфракрасной спектроскопии.

Содержание ациклических сопряженных диеновых мономеров описанных в заявке поли(циклич./ациклич.) диеновых сополимеров может быть более 70%, в других вариантах осуществления более 90%.

Раскрытые в заявке поли(циклич./ациклич.) диеновые сополимеры особенно полезны в изготовлении компонентов шин. Эти компоненты шин могут быть изготовлены с использованием раскрытых в заявке сополимеров, самих по себе или совместно с каучуковыми полимерами (каучуковыми соединениями), с образованием резиновой смеси. Другие каучуковые полимеры, которые могут быть использованы вместе с поли(циклич./ациклич.) диеновыми сополимерами, включают в себя природные и синтетические эластомеры. Синтетические эластомеры получают, как правило, полимеризацией ациклических сопряженных диеновых мономеров. Эти ациклические сопряженные диеновые мономеры могут быть сополимеризованы с другими мономерами, такими как винилароматические мономеры. Другие каучуковые полимеры могут быть получены полимеризацией этилена вместе с одним или более α-олефинов и возможно одним или более диеновыми мономерами.

Описанные в заявке резиновые смеси, пригодные для использования при изготовлении компонентов шин, могут содержать, по меньшей мере, одно каучуковое соединение и, по меньшей мере, один сополимер, содержащий, по меньшей мере, один циклический сопряженный диеновый мономер и, по меньшей мере, один ациклический сопряженный диеновый мономер, где, по меньшей мере, один сополимер содержит, по меньшей мере, 90% ациклического сопряженного диенового мономера, имеет среднечисленную молекулярную массу между 50000 и 150000 и содержание цис-связи, по меньшей мере, 92%. В одном из вариантов осуществления резиновая смесь содержит, по меньшей мере, 30 частей/100, по меньшей мере, одного сополимера. В другом варианте осуществления резиновая смесь содержит от 40 до 60 частей/100, по меньшей мере, одного сополимера.

В число пригодных для использования каучуковых соединений входят природный каучук, синтетический полиизопрен, полибутадиен, бутилен-изопреновый сополимер, неопрен, стирол-бутадиеновый сополимер (заполимеризованный раствор или эмульсия), этиленпропиленовый сополимер, стирол-бутадиеновый сополимер, стирол-изопреновый сополимер, стирол-изопрен-бутадиеновый сополимер, изопрен-бутадиеновый сополимер, этилен-пропилен-диеновый сополимер, полисульфидный каучук, акриловый каучук, уретановый каучук, силиконовый каучук, эпихлоргидриновый каучук и их смеси. Эти эластомеры могут иметь огромное множество макромолекулярных структур, включая линейную, разветвленную и звездчатую. К резиновой смеси могут добавляться и другие ингредиенты, обычно используемые при составлении резиновых смесей.

Резиновые смеси могут оптимальным образом включать в себя наполнители, такие как неорганические и органические наполнители. Органическими наполнителями могут быть технический углерод и крахмал. В число неорганических наполнителей входят кремнезем, гидроксид алюминия, гидроксид магния, глины (гидратированные алюмосиликаты) и их смеси.

Могут использоваться множество вулканизаторов каучука, включая серу и вулканизующие системы с перекисной основой. Вулканизующие агенты описаны в ENCYCLOPEDIA OF CHEMICAL TRCHNOLOGY, vol.30, pp 365-468 (3-е издание, 1982), в частности Vulcanization agents and auxiliary materials (вулканизующие агенты и вспомогательные материалы), pp 390-402 и A.Y.Coran, Vulcanizaion, ENCYCLOPEDIA OF POLYMER SCIENCE AND ENGINEERING (2-е издание, 1989), которые включены в заявку в качестве ссылочного материала. Вулканизующие агенты могут использоваться по отдельности или в комбинации. В одном или более вариантах осуществления приготовление вулканизуемых композиций и конструирование и вулканизация шины не связаны с осуществлением настоящего изобретения.

В число других пригодных для использования ингредиентов входят ускорители, масла, парафины, ингибиторы подвулканизации, технологические добавки, оксид цинка, повышающие клейкость смолы, армирующие смолы, жирные кислоты такие как стеариновая кислота, пептизаторы и один или более дополнительных каучуков.

Эти резиновые смеси могут быть использованы для образования компонентов шин, включая (но без ограничения ими) компоненты поверхности качения, боковины, каркасные компоненты (например, наружный слой каркаса, наполнитель закраины) и т.п. В составах боковин и каркасных компонентов преимущественно используются поли(циклич./ациклич.)диеновые сополимеры. В одном или более вариантах осуществления эти составы могут включать, по меньшей мере, 30 частей/100 и в других вариантах осуществления от 40 до 60 частей/100 поли(циклич./ациклич.)диеновых сополимеров.

В одном или более вариантах осуществления резиновая смесь может быть приготовлена путем образования маточной резиновой смеси, включающей каучуковый компонент и наполнитель (каучуковый компонент может включать в себя раскрытый в заявке поли(циклич./ациклич.)диеновый сополимер). Эта маточная резиновая смесь может быть смешана при начальной температуре от примерно 25 до примерно 125ºС и температуре выгрузки от примерно 135 до примерно 180ºС. Чтобы предотвратить преждевременную вулканизацию (называемую также подвулканизацией), из маточной резиновой смеси могут быть исключены вулканизующие агенты. После обработки маточной резиновой смеси могут вводиться и смешиваться с маточной резиновой смесью вулканизующие агенты при низких температурах в конечной стадии смешения, что преимущественно не инициирует процесс вулканизации. В некоторых случаях между стадией смешения маточной резиновой смеси и конечной стадией смешения могут вводиться дополнительные стадии смешения, иногда называемые «перемалываниями». Во время этих перемалываний могут добавляться различные ингредиенты, включая раскрытый в заявке функционализированный сополимер. Способы составления резиновых смесей обычно являются такими, как способы, раскрытые в The Compounding and Vulcanization of Rubber (Составление и вулканизация резиновых смесей) в Rubber Technology (2-ое издание, 1973).

Условия смешения и операции, применимые для наполненных кремнеземом шинных композиций описаны также в патентах США №№5227425, 5719207, 5717022 и европейском патенте №890606, все из которых включены в заявку в качестве ссылочного материала. В одном или более вариантах осуществления, где в качестве наполнителя используется кремнезем (один или совместно с другими наполнителями), к резиновой смеси во время перемешивания может быть добавлен агент сочетания и/или защитный агент. Пригодные для использования агенты сочетания и защитные агенты раскрыты в патентах США №№3842111, 3873489, 3978103, 3997581, 4002594, 5580919, 5583245, 5663396, 5672932, 5684171, 5684172, 5696197, 6608145, 6667362, 6579949, 6590017, 6525118, 6342552 и 6683135, которые включены в заявку в качестве ссылочного материала. В одном из вариантов осуществления материнскую резиновую смесь приготовляют, включая в нее раскрытый в заявке функционализированный сополимер и кремнезем при практическом отсутствии агента сочетания и защитного агента.

В том случае, когда вулканизуемые резиновые смеси используют в производстве шин, эти смеси могут перерабатываться в компоненты шин в соответствии с обычными способами производства, включая стандартные способы формования и вулканизации. Как правило, вулканизацию проводят, нагревая вулканизуемую смесь до плавления, например, нагревая ее до температуры от примерно 140 до примерно 180°С. Завулканизованные, или поперечно сшитые резиновые смеси можно называть вулканизатами, которые обычно содержат трехмерные полимерные каркасы и которые являются термореактивными. Другие ингредиенты, такие как технические добавки и наполнители, могут быть равномерно рассеяны по завулканизованному каркасу. Пневматические шины можно изготовлять как описано в патентах США №№5866171, 5876527, 5931211 и 5971046, которые включены в заявку в качестве ссылочного материала.

Раскрытые в заявке варианты осуществления станут более понятными со ссылками на приведенные ниже примеры. Разумеется, существует много других вариантов осуществления и иллюстраций, которые станут очевидными для специалиста и, соответственно, следует иметь в виду, что упомянутые примеры даются лишь в целях иллюстрации и ни в коем случае не предназначены для ограничения объема притязаний.

Примеры

Пример 1. Синтез цис-1,4-полибутадиена (контрольного полимера 1)

В сухую продутую азотом колбу загружают гексан и смесь 1,3-бутадиена (Bd) с гексаном, получая 300 г 15%-ного (по массе) раствора бутадиена в гексане. К этому раствору добавляют раствор триизобутилалюминия (TIBA) (0,68 М, 1,35 мл), раствор октаноата никеля (Ni[EHA]2) (0,050 М, 0,61 мл) и раствор гексанолята трифторида бора (BF3*С6Н13ОН) (1,0 М, 1,10 мл). Колбу помещают в водяную баню при 80ºС и переворачивают ее в течение одного часа. Затем, чтобы дезактивировать катализатор, к реакционной смеси добавляют изопропиловый спирт, содержащий 2,6-ди-трет-бутил-4-метилфенол (ВНТ), после чего коагулируют и стабилизируют полимер. Полибутадиен сушат в барабанной сушилке при 120ºС. Его свойства приведены в таблице 1.

Пример 2. Синтез цис-1,4-полибутадиена (контрольного полимера 2)

Контрольный полимер 2 был получен с использованием с использованием аналогичной последовательности операций, что и в примере 1. Условия полимеризации и свойства полученного полимера приведены в таблице 1.

Пример 3. Синтез цис-1,4-сополимера бутадиена с 1,3-циклогексадиеном (CHD)

В сухую продутую азотом колбу загружают гексан (103,6 г) и смесь 1,3-бутадиена (Bd) с гексаном (22,2%, 194,6 г), получая 300 г 15%-ного (по массе) раствора 1,3-бутадиена в гексане. К этому раствору добавляют катализатор-полуфабрикат, приготовленный в следующем порядке: смесь Bd (1,1 г), раствор TIBA (0,68 М, 0,99 мл) раствор (Ni[EHA]2) (0,050 М, 0,45 мл) и раствор BF3*C6H13OH) (1,0 М, 0,81 мл). Колбу помещают в водяную баню при 65ºС и переворачивают ее в течение 2,5 час. Затем, чтобы дезактивировать катализатор, к реакционной смеси добавляют изопропиловый спирт, содержащий 2,6-ди-трет-бутил-4-метилфенол (ВНТ), после чего коагулируют и стабилизируют полимер. Полученный полимер (полимер 3) после этого сушат в барабанной сушилке при 120ºС. Его свойства приведены в таблице 1.

Пример 4. Синтез цис-1,4-сополимера BD с CHD (1,3-циклогексадиеном)

Сополимер получен с использованием той же последовательности операций, как в примере 3. Условия полимеризации и свойства полученного полимера (полимера 4) приведены в таблице 1.

Пример 5. Синтез цис-1,4-сополимера BD с CHD

Сополимер получен с использованием той же последовательности операций, как в примере 3. Условия полимеризации и свойства полученного полимера (полимера 5) приведены в таблице 1.

Резиновая смесь

Полученные в примерах 1-5 полимеры были скомпаундированы в мешалке на 300 г, используя состав типа черной боковины согласно рецептуре, приведенной в таблице 2.

Пример А. Испытание 1,4-цис-сополимера Bd/CHD на рост трещин

Полимер 3 (содержащий CHD) был использован в качестве «образца диенового полимера» в таблице 2. Измерение вязкости по Муни проводили согласно ASTM D-1646-89. Смесевую каучуковую заготовку нагревали 33 мин при 145ºС. Dc/Dn (длину трещины за цикл) и энергию отрыва измеряли на протяжении 250×103 циклов (5 циклов/сек) в условиях 10% нагрузки (40 Гц импульсной деформации) с использованием системы для испытаний эластомеров MTS 810. Полученные свойства суммированы в таблице 3.

Пример В

То же, как в примере А, но вместо полимера 3 был использован полимер 4 (содержащий 3,5 мас.% CHD). Полученные свойства суммированы в таблице 3.

Пример С

То же, как в примере А, но вместо полимера 3 был использован полимер 5 (содержащий 5,4 мас.% CHD). Полученные свойства суммированы в таблице 3.

Пример D - сравнительный

То же, как в примере А, но вместо полимера 3 был использован полимер 1.

Полученные свойства суммированы в таблице 3.

Пример Е - сравнительный

То же, как в примере А, но вместо полимера 3 был использован полимер 2.

Полученные свойства суммированы в таблице 3.

Как следует из таблицы 3, сополимер CHD имеет лучшую стойкость к росту трещин по сравнению с контрольным NiBR. Примеры А, В и С показали лучшую стойкость к росту трещин, даже имея сопоставимые вязкость по Муни и энергию отрыва с примерами D и Е. При этом пример С показал (образец с наиболее высоким содержанием CHD) показал наилучшую стойкость к росту трещин.

При использовании в описании или формуле изобретения слова «включает» или «включающий» предполагается включение в том же смысле, как и в слове «содержащий» как это слово интерпретируется при его использовании в качестве связывающего слова в пункте формулы изобретения. Далее, при использовании слова «или» (например, А или В) предполагается, что оно означает А или В или и то и другое. Если же заявители намереваются указать «А или В, но не и то и другое», будет использоваться выражение «только А или В, но не и то и другое». Таким образом, использование слова «или» в заявке имеет включающий смысл, а не исключающий смысл. См. Bryan A. Garner, A Dictionary of Modern Legal Usage 624 (2-е издание, 1995). При этом при использовании в описании или формуле изобретения слов «в» (в смысле внутри) или «в» (в смысле внутрь) предполагается, что они одновременно означают «на» (в смысле положения или приведения в это положение). Далее, при использовании в описании или формуле изобретения слова «соединяет» предполагается не только непосредственное соединение с чем-либо, но также и соединение через что-либо, как это имеет место в случае соединения через какой-либо другой компонент или компоненты.

Хотя настоящая заявка иллюстрируется описанием своих вариантов осуществления и хотя эти варианты осуществления описаны с использованием значительного количества деталей, заявители не имеют намерения ограничивать каким-либо образом объем формулы изобретения этими деталями. Специалисты легко уяснят для себя дополнительные преимущества и модификации. Таким образом, заявка в своих расширенных аспектах не ограничена показанными и описанными конкретными деталями, выборочными устройствами и иллюстративными примерами. Соответственно, отклонения от приведенных деталей возможны без отхода от сути и объема основной изобретательской концепции заявителей.

Изобретение относится к способам получения сополимеров циклических и ациклических сопряженных диеновых мономеров. Способ получения сополимера ациклического сопряженного диена и циклического сопряженного диена с использованием полимеризационной каталитической системы включает полимеризацию, по меньшей мере, одного ациклического сопряженного диена с, по меньшей мере, одним циклическим сопряженным диеном с использованием полимеризационной каталитической системы, содержащей : (а) соединение переходного металла или соединение лантанидного металла, (b) алкилирующий агент и (с) алкоголят неорганического галогенида, где сополимер содержит, по меньшей мере, 90% ациклического сопряженного диенового мономера, имеет среднечисленную молекулярную массу между 40000 и 300000 и имеет содержание цис-связи, по меньшей мере, 92%. Изобретение относится также к резиновым смесям, содержащим сополимер по изобретению, и к пневматической шине. Технический результат - улучшенная стойкость сополимера к росту трещин. 5 н. и 15 з.п. ф-лы, 3 табл., 10 пр.

1. Способ получения сополимера ациклического сопряженного диена и циклического сопряженного диена с использованием полимеризационной каталитической системы, включающий:

полимеризацию, по меньшей мере, одного ациклического сопряженного диена с, по меньшей мере, одним циклическим сопряженным диеном с использованием полимеризационной каталитической системы, содержащей

(а) соединение переходного металла или соединение лантанидного металла,

(b) алкилирующий агент и

(с) алкоголят неорганического галогенида, где сополимер содержит, по меньшей мере, 90% ациклического сопряженного диенового мономера, имеет среднечисленную молекулярную массу между 40000 и 300000 и имеет содержание цис-связи, по меньшей мере, 92%.

2. Способ по п.1, где сополимер имеет среднечисленную молекулярную массу между 50000 и 150000.

3. Способ по п.1, где, по меньшей мере, один ациклический сопряженный диен выбирают из группы, состоящей из 1,3-бутадиена, изопрена, 1,3-пентадиена, 1,3-гексадиена, 2,3-диметил-1,3-бутадиена, 2-этил-1,3-бутадиена, 2-метил-1,3-пентадиена, 3-метил-1,3-пентадиена, 4-метил-1,3-пентадиена и 2,4-гексадиена.

4. Способ по п.1, где, по меньшей мере, один циклический сопряженный диен выбирают из группы, состоящей из 1,3-циклопентадиена, 1,3-циклогексадиена, 1,3-циклогептадиена, 1,3-циклооктадиена и их производных.

5. Способ по п.1, где полимеризационная каталитическая система содержит:

(a) соединение переходного металла, выбранное из группы, состоящей из соединений никеля, кобальта и палладия,

(b) алкилирующий агент и

(c) алкоголят неорганического галогенида.

6. Способ по п.1, где полимеризационная каталитическая система содержит:

(a) соединение лантанидного металла, выбранное из группы, состоящей из соединений лантана, самария и неодима,

(b) алкилирующий агент и

(c) алкоголят неорганического галогенида.

7. Способ по п.5, где соединение переходного металла выбирают из группы, состоящей из бензоата никеля, ацетата никеля, нафтената никеля, октаноата никеля, неодеканоата никеля, бис(α-фурилдиоксима) никеля, пальмитата никеля, стеарата никеля, ацетилацетоната никеля, салицилальдегида никеля, бис(циклопентадиен) никеля, бис(салицилальдегид)-этилендиимина никеля, циклопентадиенил(нитрозила) никеля, бис(η3-аллил)никеля, бис(π-циклоокта-1,5-диен)никеля, бис(η3-аллил)никеля-трифторацетата, тетракарбонила никеля, борацилата никеля, неодеканоат-бората никеля, гексаноат-бората никеля, нафтенат-бората никеля, стеарат-бората никеля, октоат-бората никеля, 2-этилгексаноат-бората никеля и их смесей.

8. Способ по п.1, где алкоголятная часть алкоголята неорганического галогенида содержит от 4 до 20 атомов углерода.

9. Способ по п.1, где алкоголятом неорганического галогенида является алкоголят трифторида бора.

10. Способ по п.1, где алкилирующим агентом является алюминийорганическое соединение, имеющее формулу AlRnX3-n, где каждый R, которые могут быть одинаковыми или различными, обозначает одновалентную органическую группу, которая соединена с атомом алюминия через атом углерода; где каждый X, которые могут быть одинаковыми или различными, обозначает атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу; и где n есть целое число от 1 до 3.

11. Способ по п.1, где, по меньшей мере, часть полимеризационной каталитической системы образуют в виде полуфабриката перед добавлением мономеров на стадии, включающей смешение соединения переходного металла или соединения лантанидного металла с алкилирующим агентом с последующим смешением с алкоголятом неорганического галогенида.

12. Способ по п.1, где сополимер имеет индекс полидисперсности между 2 и 5.

13. Способ по п.1, где сополимер имеет содержание цис-связи составляет, по меньшей мере, 95%.

14. Способ по п.1, где, по меньшей мере, одним ациклическим сопряженным диеном является 1,3-бутадиен, по меньшей мере, одним циклическим сопряженным диеном является 1,3-циклогексадиен, металлсодержащим соединением является октаноат никеля, алкоголятом неорганического галогенида является гексанолят трифторида бора, алкилирующим агентом является триизобутилалюминий и где сополимер имеет индекс дисперсности между 2 и 5 и содержание цис-связи, по меньшей мере, 95%.

15. Резиновая смесь, содержащая:

по меньшей мере, один сополимер, содержащий, по меньшей мере, один циклический сопряженный диен и, по меньшей мере, один ациклический сопряженный диен, где, по меньшей мере, один сополимер содержит, по меньшей мере, 90% ациклического сопряженного диенового мономера, имеет среднечисленную молекулярную массу между 50000 и 150000 и содержание цис-связи, по меньшей мере, 92%, и

по меньшей мере, одно каучуковое соединение.

16. Резиновая смесь по п.15, содержащая от 40 до 60 частей/100, по меньшей мере, одного сополимера.

17. Резиновая смесь по п.15, где, по меньшей мере, одно каучуковое соединение выбирают из группы, состоящей из природного каучука, полиизопренового, полибутадиенового и стирол-бутадиенового каучука.

18. Резиновая смесь, содержащая:

по меньшей мере, 30 частей/100, по меньшей мере, одного сополимера, получаемого способом по п.1, и

менее 70 частей/100, по меньшей мере, одного каучукового соединения, где, по меньшей мере, одно каучуковое соединение выбирают из группы, состоящей из природного каучука, полиизопренового, полибутадиенового и стирол-бутадиенового каучука.

19. Резиновая смесь, содержащая:

по меньшей мере, 30 частей/100, по меньшей мере, одного сополимера, получаемого способом по п.14, и

менее 70 частей/100, по меньшей мере, одного каучукового соединения, где, по меньшей мере, одно каучуковое соединение выбирают из группы, состоящей из природного каучука, полиизопренового, полибутадиенового и стирол-бутадиенового каучука.

20. Пневматическая шина, содержащая:

компонент поверхности качения, компоненты внутренней и внешней боковин и каркасный компонент шины, где, по меньшей мере, один из компонентов, выбранный из группы, состоящей из компонентов внутренней и внешней боковых стенок и каркасных компонентов шины, содержит сополимер, полученный способом по п.1.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ЗЕРНА В ЭЛЕВАТОРЕ | 1992 |

|

RU2044277C1 |

| US 3723400 A, 27.03.1973 | |||

| US 4020251 A, 26.04.1977 | |||

| GB 1294167 A, 25.10.1972 | |||

| Шкаф для радиоэлектронных блоков | 1978 |

|

SU700938A1 |

| GB 1027867 A, 27.04.1966 | |||

| Способ получения полимеров на основе циклопентадиена | 1989 |

|

SU1705305A1 |

Авторы

Даты

2015-02-27—Публикация

2010-10-13—Подача