Настоящая заявка притязает на приоритет предварительной заявки US 61/146,893, поданной 23 января 2009, которая включена в описание посредством ссылки.

Область техники, к которой относится изобретение

Одно или большее число осуществлений настоящего изобретения относятся к полимерам, функционализированным полицианосоединениями и способам их получения.

Известный уровень техники

В технологии производства шин желательно использовать резину с пониженным гистерезисом, т.е. с меньшими тепловыми потерями механической энергии. Например, резину с пониженным гистерезисом преимущественно применяют в компонентах шины, таких как боковины и протектор для получения шины с искомым низким сопротивлением качению. Часто гистерезис резины связывают со свободными концами полимерных цепей в сетчатой структуре сшитого каучука, а также разделением агломератов наполнителя.

Фунционализированные полимеры были применены для снижения гистерезиса резины. Функциональные группы функционализированного полимера могут уменьшать число концов полимерных цепей за счет взаимодействия с частицами наполнителя. Также функциональные группы могут снизить агломерацию наполнителя. Однако часто непредсказуемым является снижение гистерезиса определенной группой полимера.

Функционализированные полимеры могут быть получены обработкой после полимеризации реакционно-способных полимеров определенными функционализирующими реагентами. Однако может быть непредсказуемой возможность функционализации обработкой определенным функционализирующим реагентом. Например, функционализирующие реагенты, которые действуют в случае одного типа полимера, необязательно действуют в случае другого типа полимера, и наоборот.

Известно, что каталитические системы на основе лантанида, являются пригодными для полимеризации мономеров сопряженных диенов для получения полидиенов с высоким содержанием цис-1,4 связей. Получаемые цис-1,4-полидиены могут обладать псевдоживыми характеристиками в том, что при завершении полимеризации, у части цепей полимера реакционно-способные концы могут реагировать с определенными функционализирующими реагентами для получения функционализированных цис-1,4-полидиенов.

Цис-1,4-полидиены, полученные с каталитической системой на основе лантанида, обладают линейной основной цепью, что как полагают, обеспечивает лучшие эластичные свойства, более высокую прочность на истирание, меньший гистерезис и лучшую усталостную прочность по сравнению с цис-1,4-полидиенами, полученными с другими каталитическими системами, такими как каталитические системы на основе титана, кобальта и никеля. Поэтому, цис-1,4-полидиены, изготовленные с катализаторами на основе лантанида, являются особенно подходящими для использования в компонентах шины, таких как боковины и протектор. Однако одним недостатком цис-1,4-полидиенов, изготовленных с катализаторами на основе лантанида, является то, что у полимеров высокая хладотекучесть из-за линейной структуры основной цепи. Высокая хладотекучесть вызывает проблемы при хранении и транспортировке полимеров и также затрудняет использование автоматических загрузочных устройств в установках смешивания резиновой смеси.

Инициаторы анионной полимеризации являются пригодными для полимеризации мономеров сопряженных диенов для формирования полидиенов с комбинацией 1,2-, цис-1,4- и транс-1,4-связей. Также инициаторы анионной полимеризации пригодны для сополимеризации мономеров сопряженных диенов с винилзамещенными ароматическими соединениями. Полимеры, полученные с инициаторами анионной полимеризации могут обладать живыми характеристиками в том, что по завершению полимеризации концы полимерных цепей являются живыми, которые способны к взаимодействию с дополнительными мономерами для дальнейшего роста цепи или реакции с определенными функционализрующими реагентами для получения функционализированных полимеров. Без введения каких-либо сопряженных или разветвленных структур, полимеры, приготовленные с использованием анионных инициаторов, могут иметь недостатки, связанные с высокой хладотекучестью.

Поскольку функционализированные полимеры являются особенно полезными в производстве шин, существует потребность в разработке новых функционализированных полимеров, которые снижают гистерезис и хладотекучесть.

Краткое раскрытие сущности изобретения

Одно или большее число осуществлений настоящего изобретения предлагают способ получения функционализированного полимера, способ, включающий стадии полимеризации мономера с образованием реакционно-способного полимера; и взаимодействие реакционно-способного полимера с полицианосоединением.

Другие осуществления настоящего изобретения предлагают функционализированный полимер, полученный при проведении стадий полимеризации мономера с образованием реакционно-способного полимера; и взаимодействия полимера с полицианосоединением.

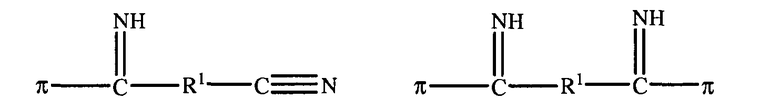

Другие осуществления настоящего изобретения предлагают функционализированный полимер, определяемый, по меньшей мере, одной из формул:

где π является полимерной цепью и R1 является двухвалентной органической группой.

Другие осуществления настоящего изобретения предлагают функционализированный полимер, определяемый, по меньшей мере, одной из формул:

где π является полимерной цепью и R1 является двухвалентной органической группой.

Краткое описание чертежей

Фиг.1 представляет график зависимости хладотекучести (мм за 8 мин) от вязкости по определению методом Муни (Mooney) (ML 1+4 при 100°С) функционализированного цис-1,4-полибутадиена, полученного в соответствии с одним или большим числом осуществлений настоящего изобретения, по сравнению с нефункционализированным цис-1,4-полибутадиеном.

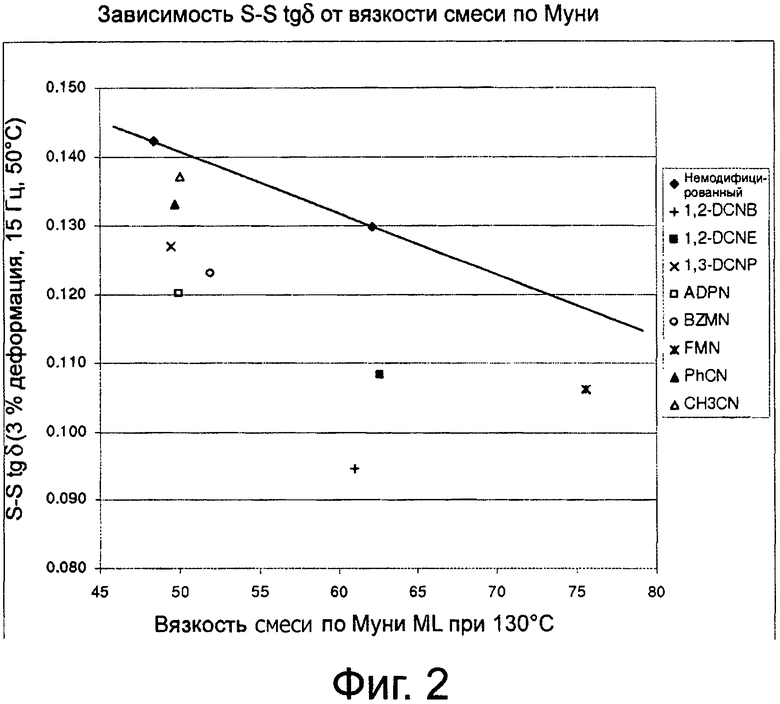

Фиг.2 представляет график потерь на гистерезис (tgδ) от вязкости по определению методом Муни (ML 1+4 при 130°С) вулканизатов, полученных из функционализированного цис-1,4-полибутадиена, приготовленного в соответствии с одним или большим числом осуществлений настоящего изобретения, по сравнению с вулканизатом, полученным из нефункционализированного цис-1,4-полибутадиена.

Фиг.3 представляет график зависимости хладотекучести (мм за 8 мин) от вязкости по определению методом Муни (ML 1+4 при 100°С) функционализированного сополимера(стирола-бутадиена), полученного в соответствии с одним или большим числом осуществлений настоящего изобретения, по сравнению с нефункционализированным сополимером(стирола-бутадиена).

Фиг.4 представляет график потерь на гистерезис (tgδ) от вязкости по определению методом Муни (ML 1+4 при 130°С) вулканизатов, полученных из функционализированного сополимера(стирола-бутадиена), полученного в соответствии с одним или большим числом осуществлений настоящего изобретения, по сравнению с нефункционализированным сополимером(стирола-бутадиена).

Детальное описание иллюстративных осуществлений

В соответствии с одним или большим числом осуществлений настоящего изобретения реакциионно-способный полимер получают полимеризацией мономера сопряженного диена и необязательно сополимеризуемого с ним мономера и этот реакционно-способный полимер затем функционализируют реакцией с полицианосоединением. Получаемые функционализированные полимеры могут быть использованы при изготовлении компонентов шины. В одном или большем числе осуществлений получаемые функционализированные полимеры обладают пригодной хладотекучестью и дают компоненты шины с преимущественно низким гистерезисом.

Примеры мономеров сопряженных диенов включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. Также смеси двух или более сопряженных диенов могут быть использованы в сополимеризации.

Примеры мономеров, сополимеризуемых с сопряженными диенами, включают винил-замещенные ароматические соединения, такие как стирол, р-метилстирол, α-метилстирол и винилнафталин.

В одном или большем числе осуществлений реакционно-способный полимер получают координационной полимеризацией, в которой мономер полимеризуют с использованием координационной каталитической системы. Основные характеристики механизма координационной полимеризации обсуждены в монографиях (например, Кьюран В. Принципы координационной полимеризации (Kuran W. Principles of Coordination Polymerization); John Wiley & Sons: New York, 2001) и в обзорах (например, Мулхаупт Р. (Mulhaupt R.) Macromolecular Chemistry and Physics 2003, volume 204, pages 289-327). Полагают, что координационные катализаторы инициируют полимеризацию мономера по механизму, который включает координацию или комплексообразование мономера с активным центром металла до включения мономера в растущую полимерную цепь. Преимущественным признаком координационных катализаторов является их способность к стереохимическому контролю полимеризации и тем самым получение стереорегулярных полимеров. В известном уровне техники существует большое число способов получения координационных катализаторов, но все способы, в конце концов, дают активный интермедиат, способный координировать мономер и ввести мономер с ковалентной связью между активным центром металла и растущей цепью полимера. Полагают, что координационная полимеризация сопряженных диенов проходит с образованием π-аллильных комплексов в качестве интермедиатов. Координационные катализаторы могут быть одно-, двух-, трех- или многокомпонентными системами. В одном или большем числе осуществлений координационный катализатор может быть образован комбинацией соединения тяжелого металла (например, соединение переходного металла или лантанидсодержащее соединение), алкилирующего агента (например, алюминийорганическое соединение) и необязательно других компонентов сокатализатора (например, кислота Льюиса или основание Льюиса). В одном или большем числе осуществлений соединение тяжелого металла может быть отнесено к координационному соединению металла.

Различные методики могут быть использованы для получения координационных катализаторов. В одном или большем числе осуществлений координационный катализатор может быть получен на месте раздельным добавлением компонентов катализатора к полимеризуемому мономеру постепенно или одновременно. В других осуществлениях координационный катализатор может быть получен предварительно. То есть компоненты катализатора предварительно смешивают вне системы полимеризации либо при полном отсутствии мономера или в присутствии небольшого количества мономера. Получаемая предварительно приготовленная композиция катализатора может быть состарена при необходимости и затем добавлена к полимеризуемому мономеру.

Полезные системы координационного катализатора включают каталитические системы на основе лантанида. Эти каталитические системы могут преимущественно давать цис-1,4-полидиены, в которых до остановки реакции имеются реакционно-способные концы цепей и которые могут быть отнесены к псевдоживым полимерам. Хотя также могут быть применены другие координационно каталитические системы, было установлено, что особенно полезны катализаторы на основе лантанида, и поэтому без ограничения объема притязаний настоящего изобретения будут рассмотрены более детально.

Осуществление настоящего изобретения не ограничено выбором любой определенной каталитической системы на основе лантанида. В одном или большем числе осуществлений используемые каталитические системы включают (а) лантанидсодержащее соединение, (b) алкилирующий агент и (с) источник галогена. В других осуществлениях могут быть использованы не координирующие анионы или прекурсоры (предшественники) не координирующих анионов вместо источника галогена. В этих или других осуществлениях могут быть использованы другие металлорганические соединения, основания Льюиса и/или модификаторы катализатора в дополнение к вышеуказанным ингредиентам или компонентам. Например, в одном осуществлении может быть использовано никельсодержащее соединение в качестве регулятора молекулярной массы, как раскрыто в патенте US 6,699,813, который включен в описание ссылкой.

Как указано выше, каталитические системы, используемые в настоящем изобретении, могут включать лантанидсодержащее соединение. Лантанидсодержащими соединениями, применимыми в настоящем изобретении, являются соединения, которые содержат, по меньшей мере, один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидима. В одном осуществлении эти соединения могут включать неодим, лантан, самарий и дидим. В соответствии с использованием в описании термин "дидим" будет обозначать коммерческую смесь редкоземельных элементов, полученную из монацитового песка. Кроме того, лантанидсодержащие соединения, применимые в настоящем изобретении, могут быть в форме элементарного лантанида.

Атом лантанида в лантанидсодержащем соединении может быть в различных степенях окисления, включающих, но не ограниченных степенями окисления 0, +2, +3 и +4. В одном осуществлении может быть использовано соединение, содержащее трехвалентный лантанид, в котором атом лантанида находится в степени окисления +3. Применимые лантанидсодержащие соединения включают, но не ограничены карбоксилатами лантанида, органофосфатами лантанида, органофосфонатами лантанида, органофосфинатами лантанида, карбаматами лантанида, дитиокарбаматами лантанида, ксантатами лантанида, β-дикетонатами лантанида, алкоксидами или арилоксидами лантанида, галидами лантанида, псевдо-галидами лантанида, оксигалидами лантанида и лантанидограническими соединениями.

В одном или большем числе осуществлений лантанидсодержащее соединение может быть растворимым в углеводородном растворителе, например, ароматических углеводородах, алифатических углеводородах или циклоалифатических углеводородах. Однако также могут быть применимы в настоящем изобретении нерастворимые в углеводородах лантанидсодержащие соединения, если они могут быть суспендированы в среде полимеризации с образованием каталитически активных частиц.

Для простоты дальнейшее обсуждение применимых лантанидсодержащих соединений будет проведено на примере соединений неодима, хотя специалист в данной области техники способен выбрать подобные соединения на основе других редкоземельных металлов.

Применимые карбоксилаты неодима включают, но не ограничены формиатом неодима, ацетатом неодима, акрилатом неодима, метакрилатом неодима, валератом неодима, глюконатом неодима, цитратом неодима, фумаратом неодима, лактатом неодима, малеатом неодима, оксалатом неодима, 2-этилгексаноатом неодима, неодеканоатом неодима (известный также как версатат неодима), нафтенатом неодима, стеаратом неодима, олеатом неодима, бензоатом неодима и пиколинатом неодима.

Применимые органофосфаты неодима включают, но не ограничены дибутилфосфатом неодима, дипентилфосфатом неодима, дигексилфосфатом неодима, дигептилфосфатом неодима, диоктилфосфатом неодима, бис(1-метилгептил)фосфатом неодима, бис(2-этилгексил)фосфатом неодима, дидецилфосфатом неодима, дидодецилфосфатом неодима, диоктадецилфосфатом неодима, диолеилфосфатом неодима, дифенилфосфатом неодима, бис(р-нонилфенил)фосфатом неодима, бутил(2-этилгексил)фосфатом неодима, (1-метилгептил)(2-этилгексил)фосфатом неодима и (2-этилгексил)(р-нонилфенил)фосфатом неодима.

Применимые органофосфонаты неодима включают, но не ограничены бутилфосфонатом неодима, пентилфосфонатом неодима, гексилфосфонатом неодима, гептилфосфонатом неодима, октилфосфонатом неодима, (1-метилгептил)фосфонатом неодима, (2-этилгексил)фосфонатом неодима, децилфосфонатом неодима, додецилфосфонатом неодима, октадецилфосфонатом неодима, олеилфосфонатом неодима, фенилфосфонатом неодима, (р-нонилфенил)фосфонатом неодима, бутил бутилфосфонатом неодима, пентил пентилфосфонатом неодима, гексил гексилфосфонатом неодима, гептил гептилфосфонатом неодима, октил октилфосфонатом неодима, (1-метилгептил) (1-метилгептил)фосфонатом неодима, (2-этилгексил) (2-этилгексил)фосфонатом неодима, децил децилфосфонатом неодима, додецил додецилфосфонатом неодима, октадецил октадецилфосфонатом неодима, олеил олеилфосфонатом неодима, фенил фенилфосфонатом неодима, (р-нонилфенил) (р-нонилфенил)фосфонатом неодима, бутил (2-этилгексил)фосфонатом неодима, (2-этилгексил) бутилфосфонатом неодима, (1-метилпентил) (2-этилгексил)фосфонатом неодима, (2-этилгексил) (1-метилпентил)фосфонатом неодима, (2-этилгексил) (р-нонилфенил)фосфонатом неодима и (р-нонилфенил) (2-этилгексил)фосфонатом неодима.

Применимые органофосфинаты неодима включают, но не ограничены бутилфосфинатом неодима, пентилфосфинатом неодима, гексилфосфинатом неодима, гептилфосфинатом неодима, октилфосфинатом неодима, (1-метилгептил)фосфинатом неодима, (2-этилгексил)фосфинатом неодима, децилфосфинатом неодима, додецилфосфинатом неодима, октадецилфосфинатом неодима, олеилфосфинатом неодима, фенилфосфинатом неодима, (р-нонилфенил)фосфинатом неодима, дибутилфосфинатом неодима, дипентилфосфинатом неодима, дигексилфосфинатом неодима, дигептилфосфинатом неодима, диоктилфосфинатом неодима, бис(1-метилгептил)фосфинатом неодима, бис(2-этилгексил)фосфинатом неодима, дидецилфосфинатом неодима, дидодецилфосфинатом неодима, диоктадецилфосфинатом неодима, диолеилфосфинатом неодима, дифенилфосфинатом неодима, бис(р-нонилфенил)фосфинатом неодима, бутил(2-этилгексил)фосфинатом неодима, (1-метилгептил)(2-этилгексил)фосфинатом неодима и (2-этилгексил)(р-нонилфенил)фосфинатом неодима.

Применимые карбаматы неодима включают, но не ограничены диметилкарбаматом неодима, диэтилкарбаматом неодима, диизопропилкарбаматом неодима, дибутилкарбаматом неодима и дибензилкарбаматом неодима.

Применимые дитиокарбаматы неодима включают, но не ограничены диметилдитиокарбаматом неодима, диэтилдитиокарбаматом неодима, диизопропилдитиокарбаматом неодима, дибутилдитиокарбаматом неодима и дибензилдитиокарбаматом неодима.

Применимые ксантаты неодима включают, но не ограничены метилксантатом неодима, этилксантатом неодима, изопропилксантатом неодима, бутилксантатом неодима и бензилксантатом неодима.

Применимые β-дикетонаты неодима включают, но не ограничены ацетилацетонатом неодима, трифторацетилацетонатом неодима, гексафторацетилацетонатом неодима, бензоилацетонатом неодима и 2,2,6,6-тетраметил-3,5-гептандионатом неодима.

Применимые алкоксиды или арилоксиды неодима включают, но не ограничены метоксидом неодима, этоксидом неодима, изопропокеидом неодима, 2-этилгексоксидом неодима, феноксидом неодима, нонилфеноксидом неодима и нафтоксидом неодима.

Применимые галиды неодима включают, но не ограничены фторидом неодима, хлоридом неодима, бромидом неодима и йодидом неодима. Применимые псевдо-галиды неодима включают, но не ограничены цианидом неодима, цианатом неодима, тиоцианатом неодима, азидом неодима и ферроцианидом неодима. Применимые оксигалиды неодима включают, но не ограничены оксифторидом неодима, оксихлоридом неодима и оксибромидом неодима. Основания Льюиса, такие как тетрагидрофуран ("ТГФ"), могут быть использованы в качестве веществ, способствующих растворению этого класса соединений неодима в инертных органических растворителях. При использовании галидов лантанида, оксигалидов лантанида или других лантанидсодержащих соединений, включающий атом галогена, лантанидсодержащее соединение также может служить в качестве полного или частичного источника галогена в вышеуказанной каталитической системе.

В соответствии с использованием в описании термин "лантанидорганическое соединение" относится к любому лантанидсодержащему соединению, содержащему, по меньшей мере, одну связь лантанид-углерод. Эти соединения являются преимущественно, хотя не исключительно, соединениями, содержащими циклопентадиенильный ("Ср"), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганд. Применимые лантанидорганические соединения включают, но не ограничены Ср3Ln, Ср3LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аllyl)3 и Ln(allyl)2Cl, где Ln представляет атом лантанида и R представляет гидрокарбильную группу. В одном или большем числе осуществлений гидрокарбильная группа, применимая в настоящем изобретении, может содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, серы и фосфора.

Как указано выше, каталитические системы на основе лантанида, используемые в настоящем изобретении, могут включать алкилирующие агенты. В одном или большем числе осуществлений, алкилирующие агенты, которые могут быть отнесены к гидрокарбилирующим агентам, включающим металлорганические соединения, которые могут переносить одну или большее число гидрокарбильных групп на другой металл. Обычно эти агенты включают металлорганические соединения электроположительных металлов, например металлов 1, 2 и 3 групп (металлы IA, IIА и IIIA групп). Алкилирующие агенты, пригодные для настоящего изобретения, включают, но не ограничены алюминийорганическими и магнийорганическими соединениями. В соответствии с использованием в описании термин алюминийорганическое соединение относится к любому соединению алюминия, содержащему, по меньшей мере, одну связь алюминий-углерод. В одном или большем числе осуществлений могут быть использованы алюминийорганические соединения, которые растворимы в углеводородном растворителе. В соответствии с использованием в описании термин магнийорганическое соединение относится к любому соединению магния, которое содержит, по меньшей мере, одну связь магний-углерод. В одном или большем числе осуществлений могут быть использованы магнийорганические соединения, которые растворимы в углеводородном растворителе. Как будет описано более детально далее, некоторые типы подходящих алкилирующих агентов могут быть в форме галида. Когда алкилирующий агент включает атом галогена, алкилирующий агент также может служить полным или частичным источником галогена в вышеуказанных каталитических системах.

В одном или большем числе осуществлений алюминийорганические соединения, которые могут быть применены, включают соединения, представленные общей формулой AlRnХ3-n, где каждый R независимо может быть одновалентной органической группой, соединенной с атомом алюминия через атом углерода, где Х независимо может быть атомом водорода, атомом галогена, карбоксилатной группой, алкоксидной группой и где n может быть цельм числом от 1 до 3. В одном или большем числе осуществлений каждый R независимо может быть гидрокарбильной группой, такой как, например, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группа, с содержанием в каждой группе от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до около 20 атомов углерода. Эти гидрокарбильные группы могут содержать гетероатомы, включая, но без ограничения таковыми, атомы азота, кислорода, бора кремния, серы и фосфора.

Типы алюминийорганических соединений, которые представлены общей формулой AlRnХ3-n, включают, но не ограничены тригидрокарбилалюминием, гидридом дигидрокарбилалюминия, дигидридом гидрокарбилалюминия, карбоксилатом дигидрокарбилалюминия, бис(карбоксилатом) гидрокарбилалюминия, алкоксидом дигидрокарбилалюминия, диалкоксидом гидрокарбилалюминия, галидом дигидрокарбилалюминия, дигалидом гидрокарбилалюминия, арилоксидом дигидрокарбилалюминия и диарилоксидом гидрокарбилалюминия. В одном осуществлении алкилирующий реагент может включать тригидрокарбилалюминий, гидрид дигидрокарбилалюминия и/или дигидрид гидрокарбилалюминия. В одном осуществлении, когда алкилирующий реагент включает гидрид алюминийорганического соединения, вышеуказанный источник галогена может быть обеспечен галидом олова, как раскрыто в патенте US 7,008,899, который полностью включен в описание ссылкой.

Применимые тригидрокарбилалюминиевые соединения включают, но не ограничены триметилалюминием, триэтилалюминием, триизобутилалюминием, три-n-пропилалюминием, триизопропилалюминием, три-n-бутилалюминием, три-трет-бутилалюминием, три-n-пентилалюминием, тринеопентилалюминием, три-n-гексилалюминием, три-n-октилалюминием, трис(2-этилгексил)алюиминием, трициклогексилалюминием, трис(1-метилциклопентил)алюминием, трифенилалюминием, три-р-толилалюминием, трис(2,6-диметилфенил)алюминием, трибензилалюминием, диэтилфенилалюминием, диэтил-р-толилалюминием, диэтилбензилалюминием, этилдифенилалюминием, этилди-р-толилалюминием и этилдибензилалюминием.

Применимые гидриды дигидрокарбилалюминиевых соединений включают, но не ограничены гидридом диэтилалюминия, гидридом ди-n-пропилалюминия, гидридом диизопропилалюминия, гидридом ди-n-бутилалюминия, гидридом диизобутилалюминия, гидридом ди-n-октилалюминия, гидридом дифенилалюминия, гидридом ди-р-толилалюминия, гидридом дибензилалюминия, гидридом фенилэтилалюминия, гидридом фенил-n-пропилалюминия, гидридом фенилизопропилалюминия, гидридом фенил-n-бутилалюминия, гидридом фенилизобутилалюминия, гидридом фенил-n-октилалюминия, гидридом р-толилэтилалюминия, гидридом р-толил-n-пропилалюминия, гидридом р-толилизопропилалюминия, гидридом р-толил-n-бутилалюминия, гидридом р-толилизобутилалюминия, гидридом р-толил-n-октилалюминия, гидридом бензилэтилалюминия, гидридом бензил-n-пропилалюминия, гидридом бензилизопропилалюминия, гидридом бензил-n-бутилалюминия, гидридом бензилизобутилалюминия и гидридом бензил-n-октилалюминия.

Применимые дигидриды гидрокарбилалюминиевых соединений включают, но не ограничены дигидридом этилалюминия, дигидридом n-пропилалюминия, дигидридом изопропилалюмния, дигидридом n-бутилалюминия, дигидридом изобутилалюминия и дигидридом n-октилалюминия.

Применимые галиды дигидрокарбилалюминиевых соединений включают, но не ограничены хлоридом диэтилалюминия, хлоридом ди-n-пропилалюминия, хлоридом диизопропилалюминия, хлоридом ди-n-бутилалюминия, хлоридом диизбутилалюминия, хлоридом ди-n-октилалюминия, хлоридом дифенилалюминия, хлоридом ди-р-толилалюминия, хлоридом дибензилалюминия, хлоридом фенилэтилалюминия, хлоридом фенил-n-пропилалюминия, хлоридом фенилизопропилалюминия, хлоридом фенил-n-бутилалюминия, хлоридом фенилизобутилалюминия, хлоридом фенил-n-октилалюминия, хлоридом р-толилэтилалюминия, хлоридом р-толил-n-пропилалюминия, хлоридом р-толилизопропилалюминия, хлоридом р-толил-n-бутилалюминия, хлоридом р-толилизобутилалюминия, хлоридом р-толил-n-октилалюминия, хлоридом бензилэтилалюминия, хлоридом бензил-n-пропилалюминия, хлоридом бензилизопропилалюминия, хлоридом бензил-n-бутилалюминия, хлоридом бензилизобутилалюминия и хлоридом бензил-n-октилалюминия.

Применимые дигалиды гидрокарбилалюминиевых соединений включают, но не ограничены дихлоридом этилалюминия, дихлоридом n-пропилалюминия, дихлоридом изопропилалюминия, дихлоридом n-бутилалюминия, дихлоридом изобутилалюминия и дихлоридом n-октилалюминия.

Другие алюминийорганические соединения пригодные в качестве алкилирующих реагентов, которые могут быть представлены общей формулой AlRnХ3-n, включают, но не ограничены гексаноатом диизобутилалюминия, октаноатом диэтилалюминия, 2-этилгексаноатом диметилалюминия, неодеканоатом диметилалюминия, стеаратом диэтилалюминия, олеатом диизобутилалюминия, бис(гексаноатом) метилалюминия, бис(гексаноатом) этилалюминия, бис(2-этилгексноатом) изобутилалюминия, бис(неодекноатом) метилалюминия, бис(стератом) этилалюминия, бис(олеатом) изобутилалюминия, метоксидом диметилалюминия, метоксидом диэтилалюминия, метоксидом диизобутилалюминия, этоксидом диметилалюминия, этоксидом диэтилалюминия, этоксидом диизобутилплюиния, феноксидом диметилалюминия, феноксидом диэтилалюминия, феноксидом диизобутилалюминия, диметоксидом метилалюминия, диметоксидом этилалюминия, диметоксидом изобутилалюминия, диэтоксидом метилалюминия, диэтоксидом этилалюминия, диэтоксидом изобутилалюминия, дифеноксидом метилалюминия, дифеноксидом этилалюминия и дифеноксидом изобутилалюминия.

Другим классом алюминийорганических соединений, пригодных в качестве алкилирующих реагентов настоящего изобретения, являются алюминоксаны. Алюминоксаны могут включать олигомерные линейные алюминоксаны, которые могут быть представлены общей формулой

и олигомерные циклические алюминоксаны, которые могут быть представлены общей формулой

где х является целым числом в диапазоне 1-100, или около 10-50; у может быть целым числом в диапазоне 2-100 или от около 3 до около 20; и где R каждый независимо может быть одновалентной органической группой, связанной с атомом алюминия атомом углерода. В одном осуществлении R независимо может быть гидрокарбильной группой, включающей, но не ограниченной алкильной, циклоалкильной замещенной циклоалкильной, алкенильной, циклоалкенильной, замещенной циклоалкенильной, арильной, замещенной арильной, аралкильной, алкарильной, аллильной и алкинильной группами, каждая группа содержит число атомов углерода в диапазоне от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до около 20 атомов углерода. Эти гидрокарбильные группы также могут содержать гетероатомы, включающие, но не ограниченные атомами азота, кислорода, бора, кремния, серы и фосфора. Следует отметить, что число молей алюминоксана в соответствии с использованием в заявке, относится к числу молей атомов алюминия, а не числу молей молекул олигомерного алюминоксана. Это правило обычно используется в каталитических системах, использующих алюминоксаны, известного уровня техники.

Алюминоксаны могут быть получены взаимодействием тригидрокарбилалюминиевых соединений с водой. Эту реакцию можно проводить известными способами, такими как, например, (1) способ, в котором тригидрокарбилалюминиевое соединение растворяют в органическом растворителе и затем приводят в контакт с водой, (2) способ, в котором тригидрокарбилалюминиевое соединение реагирует с кристаллизационной водой, содержащейся, например, в солях металлов или водой, адсорбированной неорганическим или органическим соединением, или (3) способ, в котором тригидрокарбилалюминиевое соединение реагирует с водой в присутствии полимеризуемого мономера или раствора мономера.

Применимые алюминоксановые соединения включают, но не ограничены метилалюминоксаном ("МАО"), модифицированным метилалюминоксаном ("ММАО"), этилалюминоксаном, n-пропилалюминоксаном, изопропилалюминоксаном, бутилалюминоксаном, изобутилалюминоксаном, n-пентилалюминоксаном, неопентилалюминоксаном, n-гексилалюминоксаном, n-октилалюминоксаном, 2-этилгексилалюминоксаном, циклогексилалюминоксаном, 1-метилциклопентилалюминоксаном, фенилалюминоксаном и 2,6-диметилфенилалюминоксаном. Модифицированный метилалюминоксан может быть получен замещением около 20-80% метальных групп метилалюминоксана С2-С12 гидрокарбильной группой предпочтительно изобутильными группами с использованием способов известного уровня техники.

Алюминоксаны могут быть использованы отдельно или в комбинации с другими алюминийорганическими соединениями. В одном осуществлении метилалюминоксан и, по меньшей мере, одно другое алюминийорганическое соединение (например, AlRnХ3-n) такое как гидрид диизобутилалюминия, могут быть использованы совместно. Публикация US 2008/0182954, которая полностью включена в описание ссылкой, предлагает другие примеры, где алюминоксаны и алюминийорганические соединения могут быть использованы совместно.

Как указано выше, алкилирующие агенты, пригодные для настоящего изобретения, могут включать магнийорганические соединения. В одном или большем числе осуществлений, магнийорганические соединения, которые могут быть использованы, включают те, которые представлены общей формулой MgR2, где каждый R независимо может быть одновалентной органической группой, которая связана с атомом магния атомом углерода. В одном или большем числе осуществлений каждый R независимо может быть гидрокарбильной группой, включающей, но не ограниченной алкильной, циклоалкильной, замещенной циклоалкильной, алкенильной, циклоалкенильной, замещенной циклоалкенильной, арильной, аллильной, замещенной арильной, аралкильной, алкарильной, аллильной и алкинильной группами, каждая группа содержит в диапазоне от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до около 20 атомов углерода. Эти гидрокарбильные группы также могут содержать гетероатомы, включающие, но не ограниченные атомами азота, кислорода, бора, кремния, серы и фосфора.

Применимые магнийорганические соединения, которые могут быть представлены общей формулой MgR2, включают, но не ограничены диэтилмагнием, ди-n-пропилмагнием, диизопропилмагнием, дибутилмагнием, дигексилмагнием, дифенилмагнием и дибензилмагнием.

Другой класс магнийорганических соединений, которые могут быть использованы в качестве алкилирующих агентов, могут быть представлены общей формулой RMgX, где R может быть одновалентной органической группой, которая связана с атомом магния атомом углерода, и Х может быть атомом водорода, атомом галогена, карбоксилатной группой, алкоксидной группой или арилоксидной группой. Когда алкилирующий агент является магнийорганическим соединением, которое включает атом галогена, магнийорганическое соединение может служить алкилирующим агентом и, по меньшей мере, частью источника галогена в каталитической системе. В одном или большем числе осуществлений R может быть гидрокарбильной группой, включающей, но не ограниченной алкильной, циклоалкильной, замещенной циклоалкильной, алкенильной, циклоалкенильной, замещенной циклоалкенильной, арильной, аллильной, замещенной арильной, аралкильной, алкарильной и алкинильной группами, каждая группа содержит в диапазоне от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до около 20 атомов углерода. Эти гидрокарбильные группы также могут содержать гетероатомы, включающие, но не ограниченные атомами азота, кислорода, бора, кремния, серы и фосфора. В одном осуществлении Х может быть карбоксилатной, алкоксидной или арилоксидной группой, каждая группа включает атомы углерода в диапазоне от 1 до около 20.

Типы магнийорганических соединений, которые могут быть представлены общей формулой RMgX, включают, но не ограничены гидридом гидрокарбилмагния, галидом гидрокарбилмагния, карбоксилатом гидрокарбилмагния, алкоксидом гидрокарбилмагния и арилоксидом гидрокарбилмагния.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой RMgX, включают, но не ограничены гидридом метилмагния, гидридом этилмагния, гидридом бутилмагния, гидридом гексилмагния, гидридом фенилмагния, гидридом бензилмагния, хлоридом метилмагния, хлоридом этилмагния, хлоридом бутилмагния, хлоридом гексилмагния, хлоридом фенилмагния, хлоридом бензилмагния, бромидом метилмагния, бромидом этилмагния, бромидом бутилмагния, бромидом гексилмагния, бромидом фенилмагния, бромидом бензилмагния, гексаноатом метилмагния, гексаноатом этилмагния, гексаноатом бутилмагния, гексаноатом гексилмагния, гексаноатом фенилмагния, гексаноатом бензилмагния, этоксидом метилмагния, этоксидом этилмагния, этоксидом бутилмагния, этоксидом гексилмагния, этоксидом фенилмагния, этоксидом бензилмагния, феноксидом метилмагния, феноксидом этилмагния, феноксидом бутилмагния, феноксидом гексилмагния, феноксидом фенилмагния, феноксидом бензилмагния.

Как указано выше, каталитические системы, используемые в настоящем изобретении, могут включать источник галогена. В соответствии с использованием в описании, термин источник галогена относится к любому веществу, содержащему, по меньшей мере, один атом галогена. В одном или большем числе осуществлений, по меньшей мере, часть источника галогена может быть обеспечена либо вышеописанным лантанидсодержащим соединением и/или вышеописанным алкилирующим агентом, когда эти соединения содержат, по меньшей мере, один атом галогена. Другими словами, лантанидсодержащее соединение может служить и лантанидсодержащим соединением и, по меньшей мере, частью источника галогена. Аналогично алкилирующий агент может служить и алкилирующим агентом и, по меньшей мере, частью источника галогена.

В другом осуществлении, по меньшей мере, часть источника галогена может присутствовать в каталитической системе в форме отдельного и индивидуального галогенсодержащего соединения. Различные соединения или их смеси, которые содержат, один или более атомов галогена могут быть использованы в качестве источника галогена. Примеры атомов галогенов включают, но не ограничены фтором, хлором, бромом и йодом. Может быть использована комбинация двух или более атомов галогена. Растворимые в углеводородном растворителе галогенсодержащие соединения являются подходящими для использования в настоящем изобретении. Однако нерастворимые в углеводородном растворителе галогенсодержащие соединения могут быть суспендированы в полимеризационной системе для образования каталитически активных частиц и поэтому также являются подходящими.

Подходящие типы галогенсодержащих соединений, которые могут быть использованы, включают, но не ограничены элементарными галогенами, смешанными галогенами, галидами водорода, органическими галидами, неорганическими галидами, галидами металлов и металлорганическими галидами.

Элементарные галогены, пригодные для использования в настоящем изобретении, включают, но не ограничены фтором, хлором, бромом и йодом. Некоторые отдельные примеры пригодных смешанных галогенов включают монохлорид йода, монобромид йода, трихлорид йода и пентафторид йода.

Галиды водорода включают, но не ограничены фтористым водородом, хлористым водородом, бромистым водородом и йодистым водородом.

Органические галиды включают, но не ограничены трет-бутилхлоридом, трет-бутилбромидом, аллилхлоридом, аллилбромидом, бензилхлоридом, бензилбромидом, хлор-ди-фенилметаном, бром-ди-фенилметаном, трифенилметилхлоридом, трифенилметилбромидом, бензилиденхлоридом, бензилиденбромидом, метилтрихлорсиланом, фенилтрихлорсиланом, диметилдихлорсиланом, дифенилдихлорсиланом, триметилхлорсиланом, бензоилхлоридом, бензоилбромидом, пропионилхлоридом, пропионилбромидом и метилбромформиатом.

Неорганические галиды включают, но не ограничены трихлоридом фосфора, трибромидом фосфора, пентахлоридом фосфора, оксихлоридом фосфора, оксибромидом фософра, трифторидом бора, трихлоридом бора, трибромидом бора, тетрафторидом кремния, тетрахлоридом кремния, тетрабромидом кремния, тетрайодидом кремния, трихлоридом мышьяка, трибромидом мышьяка, трийодидом мышьяка, тетрахлоридом селена, тетрабромидом селена, тетрахлоридом теллура, тетрабромидом теллура и тетрайодидом теллура.

Галиды металлов включают, но не ограничены тетрахлоридом олова, тетрабромидом олова, трихлоридом алюминия, трибромидом алюминия, трихлоридом сурьмы, пентахлоридом сурьмы, трибромидом сурьмы, трийодидом алюминия, трифторидом алюминия, трихлоридом галлия, трибромидом галлия, трийодидом галлия, трифторидом галлия, трихлоридом индия, трибромидом индия, трийодидом индия, трифторидом индия, тетрахлоридом титана, тетрабромидом титана, тетрайодидом титана, дихлоридом цинка, дийодидом цинка и дифторидом цинка.

Металлорганические галиды включают, но не ограничены хлоридом диметилалюминия, хлоридом диэтилалюминия, бромидом диметилалюминия, бромидом диэтилалюминия, фторидом диметилалюминия, фторидом диэтилалюминия, дихлоридом метилалюминия, дихлоридом этилалюминия, дибромидом метилалюминия, дибромидом этилалюминия, дифторидом метилалюминия, дифторидом этилалюминия, сесквихлоридом метилалюминия, сесквихлоридом этилалюминия, сесквихлоридом изобутилалюминия, хлоридом метилмагния, бромидом метилмагния, йодидом метилмагния, хлоридом этилмагния, бромидом этилмагния, хлоридом бутилмагния, бромидом бутилмагния, хлоридом фенилмагния, бромидом фенилмагния, хлоридом бензилмагния, хлоридом триметилолова, бромидом триметилолова, хлоридом триэтилолова, бромидом триэтилолова, дихлоридом ди-трет-бутилолова, дибромидом ди-трет-бутилолова, дихлоридом дибутилолова, дибромидом дибутилолова, хлоридом трибутилолова и бромидом трибутилолова.

В одном или большем числе осуществлений, вышеописанные каталитические системы могут содержать соединение, содержащее не-координириующий анион или прекурсор не-координирующего аниона. В одном или большем числе осуществлений соединение не-координириующего аниона и прекурсор не-координирующего аниона могут быть использованы вместо вышеописанного источника галогена. Не-координирующий анион являются объемным анионом, который не образует координационной связи, например, с активным центром каталитической системы из-за стерических затруднений. Не-координирующие анионы, пригодные для настоящего изобретения, включают, но не ограничены тетраарилборатными анионами и фторированными тетраарилборатными анионами. Соединения, содержащие не-координирующие анионы, также могут содержать противокатион, такой как карбониевый, аммониевый и фосфониевый катион. Примеры проитвоинов включают, но не ограничены триарилкарбониевыми катионами и N,N-диалкиланилиниевыми катионами. Примеры соединений, содержащх не-координированный анион и противо-катион, включают, но не ограничены тетракис(пентафторфенил)боратом трифенилкарбония, тетракис(пентафторфенил)боратом N,N-диметиланилиния, тетракис[3,5-бис(триформетил)фенил]боратом трифенилкарбония, тетракис[3,5-бис(триформетил)фенил]боратом N,N-диметиланилиния.

Прекурсор не-координирующего аниона также может быть использован в этом осуществлении. Прекурсор не-координирующего аниона является соединением, которое способно образовывать не-координирующий анион в условиях реакции. Пригодные прекурсоры не-координирующего аниона включают, но не ограничены соединениями триарилбора, BR3, где R является сильной электроноакцепторной арильной группой, такой как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Каталитические композиции на основе лантанида, используемые в настоящем изобретении, могут быть сформированы комбинацией вышеуказанных ингредиентов катализатора. Предполагают, что даже если одна или большее число активных частиц, образуются в результате комбинации ингредиентов катализатора на основе лантанида, степень взаимодействия или реакции между различным ингредиентами или компонентами катализатора неизвестны с большой степенью определенности. Поэтому, термин "композиция катализатора" используется с включением простой смеси ингредиентов, комплекса различных ингредиентов, образованного за счет физических или химических сил притяжения, продукта химической реакции ингредиентов или комбинацией вышеуказанного.

Вышеуказанные каталитические композиции на основе лантанида могут обладать высокой активностью в полимеризации сопряженных диенов в цис-1,4-полидиены в широком диапазоне концентраций катализатора и отношений ингредиентов катализатора. Несколько факторов могут влиять на оптимальную концентрацию любого из ингредиентов катализатора. Например, поскольку ингредиенты катализатора могут взаимодействовать с образованием активных частиц, оптимальная концентрация любого ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или большем числе осуществлений мольное отношение алкилирующего агента к лантанидсодержащему соединению (алкилирующий агент/Ln) может меняться в интервале от около 1:1 до около 1000:1, в других осуществлениях от около 2:1 до около 500:1 ив других осуществлениях от около 5:1 до около 200:1.

В осуществлениях, где и алюминоксан и, по меньшей мере, один другой алюминийорганический регент используются в качестве алкилирующего агента, мольное отношение алюминоксана к лантанидсодержащему соединению (алюминоксан/Ln) может меняться в диапазоне от около 5:1 до около 1000:1, в других осуществлениях от около 10:1 до около 700:1 и в других осуществлениях от около 20:1 до около 500:1; и молярное отношение, по меньшей мере, одного другого алюминийорганического соединения к лантанидсодержащему соединению (Al/Ln) может меняться в диапазоне от около 1:1 до около 200:1, в других осуществлениях от около 2:1 до около 150:1 и в других осуществлениях от около 5:1 до около 100:1.

Мольное отношение галогенсодержащего соединения к лантанидсодержащему соединению наилучшим образом описывается мольным отношением атомов галогена в источнике галогена к атомам лантанида в лантанидсодержащем соединении (галоген/Ln). В одном или большем числе осуществлений мольное отношение галоген/Ln может меняться в диапазоне от около 0,5:1 до около 20:1, в других осуществлениях от около 1:1 до около 10:1 и в других осуществлениях от около 2:1 до около 6:1.

Еще в одном осуществлении мольное отношение некоординиующего аниона или прекурсора некоординиующего аниона к лантанидсодержащему соединению (An/Ln) может составлять около 0,5:1-20:1, в других осуществлениях около 0,75:1-10:1 и в других осуществлениях около 1:1-6:1.

Композиция катализатора на основе лантанида может быть сформирована различными способами.

В одном осуществлении композиция катализатора на основе лантанида может быть сформирована на месте добавлением ингредиентов катализатора к раствору, содержащему мономер и растворитель, или к основной массе мономера постепенно или одновременно. В одном осуществлении алкилирующий агент может быть добавлен первым, затем лантанидсодержащее соединение и далее источник галогена или соединение, содержащее не-координирующий анион или прекурсор не-коордиирующего аниона.

В другом осуществлении композиция катализатора на основе лантанида может быть сформирована предварительно. То есть ингредиенты катализатора предварительно смешивают вне полимеризационной системы, или в отсутствии любого мономера или в присутствии небольшого количества, по меньшей мере, одного мономера сопряженного диена при соответствующей температуре, которая может составлять от около -20 до около 80°С. Количество сопряженного диена, которое может быть использовано для предварительного формирования катализатора, может меняться в диапазоне около 1-500 молей, в других осуществлениях около 5-250 молей и других осуществлениях около 10-100 молей на моль лантанидсодержащего соединения. Получаемая композиция катализатора может быть состарена при необходимости до добавления к полимеризуемому мономеру.

В другом осуществлении композиция катализатора на основе лантанида может быть сформирована с использованием двухстадийного процесса. Первая стадия может включать объединение алкилирующего агента с лантанидсодержащим соединением или в отсутствии любого мономера или в присутствии небольшого количества, по меньшей мере, одного мономера сопряженного диена при соответствующей температуре, которая может составлять от около -20 до около 80°С. Количество мономера, используемого на первой стадии, может быть подобным тому, что указано для приготовления катализатора. На второй стадии смесь, полученную на первой стадии, и источник галогена, не-координирующий анион или прекурсор не-координирующего аниона, могут быть введены постепенно или одновременно в полимеризуемый мономер.

В одном или большем числе осуществлений реакционно-способный полимер получают анионной полимеризацией, в которой мономер полимеризируется с использованием инициатора анионной полимеризации. Основные характеристики механизма анионной полимеризации описаны в книгах (например, Ших, X. Л; Кирк, Р. П. Анионная полимеризация: принципы и практические применения (Hsieh, H. L; Quirk, R. P. Anionic Polymerization: Principles and Practical Application) Marcel Dekker: New York, 1996) и обзорах (например., Хаджикристидис H.; Питсикалис М.; Писпас С; Ятру Г. (Hadjichristiдиs, N.; Pitsikalis, М.; Pispas, S.; latrou, H.) Chem. Rev. 2001, 101(12), 3747-3792. Инициаторы анионной полимеризации могут преимущественно давать живые полимеры, которые, до остановки реакции, способны взаимодействовать с дополнительными мономерами для дальнейшего роста цепи или к реакции с определенными функционализирующими реагентами для получения функционализированных полимеров.

Осуществление этого изобретения не ограничено выбором любых определенных инициаторов анионной полимеризации. В одном или большем числе осуществлений используют инициатор анионной полимеризации, который передает функциональную группу к главе цепи полимера (то есть место, с которого начата цепь полимера). В определенных осуществлениях функциональная группа включает один или большее число гетероатомов (например, атомы азота, кислорода, бора, кремния, серы, олова и фосфора) или гетероциклических групп. В определенных осуществлениях функциональная группа снижает на 50°С потери на гистерезис вулканизатов с газовой сажей в качестве наполнителя, полученных из полимеров, содержащих функциональную группу, по сравнению с подобными вулканизатами с газовой сажей в качестве наполнителя, полученных из полимеров, которые не содержат функциональной группы.

Примеры инициаторов анионной полимеризации включают литийорганические соединения. В одном или большем числе осуществлений литийорганические соединения могут содержать гетероатомы. В этих или других осуществлениях литийорганические соединения могут содержать одну или более гетероциклических групп.

Типы литийорганических соединений включают соединения алкиллития, ариллития и циклоалкиллития. Определенные примеры литийорганических соединений включают этиллитий, n-пропиллитий, изопропиллитий, n-бутиллитий, втор-бутиллитий, трет-бутиллитий, n-амиллитий, изоамиллитий и фениллитий. Другие примеры включают галиды соединений алкилмагния, такие как бромид бутилмагния и бромид фенилмагния. Другие инициаторы анионной полимеризации включают натрийорганические соединения, такие как фенилнатрий и 2,4,6-триметилфенилнатрий. Также предложены инициаторы анионной полимеризации, которые дают дважды живые полимеры, в которых оба конца цепи являются живыми. Примеры таких инициаторов включают дитиоинициаторы,такие как полученные взаимодействием 1,3-диизопропенилбензола с втор-бутиллитием. Эти и соответствующие дифункциональные инициаторы раскрыты в US 3,652;516, который включен в описание ссылкой. Также могут быть использованы радикальные инициаторы анионной полимеризации, включая описанные в US 5,552,483, который включен в описание ссылкой.

В определенных осуществлениях литийорганические соединения включают циклическое аминсодержащее соединение, такое как литиогексаметиленимин. Эти и соответствующие пригодные инициаторы раскрыты в US 5,332,810, 5,329,005, 5,578,542, 5,393,721, 5,698,646, 5,491,230, 5,521,309, 5,496,940, 5,574,109 и 5,786,441, которые включены в описание ссылкой. В других осуществлениях литийорганические соединения включают литированные алкилтиоацетали, такие как 2-литио-2-метил-1,3-дитиан. Эти и соответствующие пригодные инициаторы раскрыты в US 2006/0030657, 2006/0264590 и 2006/0264589, которые включены в описание ссылкой. В других осуществлениях, литийорганические соединения включают алкоксисилилсодержащие инициаторы, такие как литированный трет-бутилдиметилпропоксисилан. Эти и соответствующие пригодные инициаторы раскрыты в US 2006/0241241, которая включена в описание ссылкой.

В одном или большем числе осуществлений используемым инициатором анионной полимеризации является соединение триалкилоловалития, такое как три-n-бутилоловолитий, Эти и соответствующие пригодные инициаторы раскрыты в US 3,426,006 и 5,268,439, которые включены в описание ссылкой.

Когда эластомерные сополимеры, содержащие мономеры сопряженных диенов и винилзамещенные ароматические мономеры, получают полимеризацией, мономеры сопряженных диенов и винилзамещенные ароматические мономеры могут быть использованы в весовом отношении 95:5-50:50 или в других осуществлениях 90:10-65:35. Для повышения рандомизации сомономеров при сополимеризации и контроля микроструктуры (такой как 1,2-связь мономера сопряженного диена) полимера, может быть использован рандомизатор, который обычно является полярным координирующим реагентом наряду с инициатором анионной полимеризации.

Соединения, пригодные в качестве рандомизаторов, включают соединения, содержащие кислород или азот в качестве гетероатом и несвязанную пару электронов. Примеры типов рандомизаторов включают линейные и циклические олигомерные оксоланилалканы; диалкиловые эфиры моно- и олиго-алкиленгликолей (также известные как глимы); краун-эфиры; третичные амины; олигомеры линейного ТГФ; алкоксиды щелочных металлов; и сульфонаты щелочных металлов. Линейные и циклические олигомерные оксоланилалканы описаны в US 4,429,091, который включен в описание ссылкой. Определенные примеры рандомизаторов включают 2,2-бис(2'-тетрагидрофурил)пропан, 1,2-диметоксиэтан, N,N,N',N'-тетраметилэтилендиамин (TMEDA), тетрагидрофуран (THF), 1,2-дипиперидилэтан, дипиперидилметан, гексаметилфосфорамид, N,N-диметилпиперазин, диазабициклооктан, диметиловый эфир, диэтиловый эфир, три-n-бутиламин, трет-амилат калия, 4-додецилсульфонат калия и их смеси.

Количество используемого рандомизатора может зависеть от различных факторов, таких как желательная микроструктура полимера, соотношение мономера к сомономеру, температура полимеризации, так же как природа определенного используемого рандомизатора. В одном или большем числе осуществлений количество используемого рандомизатора может составлять 0,05-100 молей на моль инициатора анионной полимеризации.

Инициатор анионной полимеризации и рандомизатор могут быть введены в систему полимеризации различными способами. В одном или большем числе осуществлений инициатор анионной полимеризации и рандомизатор могут быть добавлены отдельно к полимеризуемому мономеру или постепенно, или одновременно. В других осуществлениях инициатор анионной полимеризации и рандомизатор могут быть предварительно смешаны вне системы полимеризации или в отсутствии мономера, или в присутствии небольшого количества мономера, и получающаяся смесь может быть состарена при необходимости и затем добавлена к полимеризуемому мономеру.

В одном или большем числе осуществлений, независимо от того, используется ли координационный катализатор или инициатор анионной полимеризации для получения реакционно-способного полимера, растворитель может быть использован в качестве носителя или для растворения или суспендирования катализатора или инициатора, чтобы облегчить введение катализатора или инициатора в систему полимеризации. В других осуществлениях в качестве носителя может быть использован мономер. В других осуществлениях катализатор или инициатор могут быть использованы в чистом виде без растворителя.

В одном или большем числе осуществлений подходящие растворители включают те органические соединения, которые не подвергаются полимеризации или включению в растущую цепь полимера при полимеризации мономера в присутствии катализатора или инициатора. В одном или большем числе осуществлений эти органические вещества являются жидкими при окружающих температуре и давлении. В одном или большем числе осуществлений эти органические растворители являются инертными по отношению к катализатору или инициатору. Примеры органических растворителей включают углеводороды с низкой или относительно низкой точкой кипения, такие как ароматические углеводороды, алифатические углеводороды, циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают n-пентан, n-гексан, n-гептан, n-октан, n-нонан, n-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спирит. И неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также могут быть использованы смеси вышеуказанных углеводородов. Из известного уровня техники следует, что с точки зрения охраны окружающей среды желательно использовать алифатические и циклоалифатические углеводороды. Низкокипящие углеводородные растворители обычно отделяют от полимера после завершения полимеризации.

Другие примеры органических растворителей включают высококипящие растворители с высокой молекулярной массой, включая углеводородные масла, которые обычно используют в маслонаполненных полимерах. Примеры этих масел включают парафиновое масло, ароматическое масло, нафтеновое масло, растительные масла, отличные от касторовых масел, и масла с низким РСА (полициклоароматические соединения), включая MES, TDAE, SRAE, тяжелые нафтеновые масла. Поскольку эти углеводороды являются нелетучими, не требуется их отделение, и они остаются включенными в полимер.

Получение реакционно-способного полимера в соответствии с настоящим изобретением может быть проведено полимеризацией мономера сопряженного диена необязательно вместе с мономером, способным к сополимеризации с мономером сопряженного диена, в присутствии каталитически активного количества катализатора или инициатора. Введение катализатора или инициатора, мономера сопряженного диена, необязательно сомономера, и любого растворителя, если используется, дает смесь полимеризации, в которой формируют реакционно-способный полимер. Количество используемого катализатора или инициатора может зависеть от взаимодействия различных факторов, таких как тип используемого катализатора или инициатора, чистота ингредиентов, температура полимеризации, скорость полимеризации и искомая степень превращения, искомая молекулярная масса и многие другие факторы. Соответственно, точное количество катализатора или инициатора не может быть окончательно определено за исключением указания на то, что могут быть использованы каталитически активные количества катализатора или инициатора.

В одном или большем числе осуществлений количество используемого координационного соединения металла (например, лантанидсодержащее соединение) может меняться в диапазоне от около 0,001 до около 2 ммолей, в других осуществлениях около 0,005-1 ммоль и еще в других осуществлениях около 0,01-0,2 ммоля на 100 граммов мономера.

В других осуществлениях, где используют инициатор анионной полимеризации (например, соединение алкиллития), содержание инициатора может меняться в диапазоне около 0,05-100 ммолей, в других осуществлениях около 0,1-50 ммолей и в других осуществлениях около 0,2-5 ммолей на 100 граммов мономера.

В одном или большем числе осуществлений полимеризацию можно проводить в системе полимеризации, которая содержит значительное количество растворителя. В одном осуществлении может быть использован раствор системы полимеризации, в которой и полимеризуемый мономер и образующийся полимер растворимы в растворителе. В другом осуществлении может быть использована система осадительной полимеризации выбором растворителя, в котором полимер нерастворим. В обоих случаях количество растворителя дополнительное к количеству растворителя, который может быть использован в приготовлении катализатора, обычно добавляют в систему полимеризации. Дополнительный растворитель может быть тем же или отличным от растворителя, используемого при приготовлении катализатора или инициатора. Примеры растворителей представлены выше. В одном или большем числе осуществлений содержание растворителя в смеси полимеризации может быть более 20% масс., в других осуществлениях более 50% масс. и в других осуществлениях более 80% масс. по отношению к общей массе смеси полимеризации.

В других осуществлениях используемые системы полимеризации могут быть чистыми системами полимеризации, которые по существу не содержат растворителя или содержат минимальное количество растворителя. Специалистам в данной области техники следует понимать преимущества процесса полимеризации в массе (т.е. процессы, в которых мономер выступает в роли растворителя), и поэтому система полимеризации включает меньше растворителя, чем то, которое будет отрицательно влиять на положительный эффект при проведении полимеризации в массе. В одном или большем числе осуществлений содержание растворителя в системе полимеризации может быть менее 20% масс., в других осуществлениях менее 10% масс. и в других осуществлениях менее 5% масс. относительно общей массы смеси полимеризации. В другом осуществлении смесь полимеризации не содержит растворителей, отличных от собственных растворителей используемых исходных материалов. Еще в одном осуществлении смесь полимеризации по существу свободна от растворителя, что относится к отсутствию количества растворителя, которое в противном случае могло бы заметно повлиять на процесс полимеризации. Системы полимеризации, которые по существу свободны от растворителя, могут быть отнесены к системам, по существу не содержащим растворителя. В определенных осуществлениях смесь полимеризации свободна от растворителя.

Полимеризацию можно проводить в любых обычных сосудах известного уровня техники. В одном или большем числе осуществлений полимеризация в растворе может быть проведена в обычном реакторе с мешалкой. В других осуществлениях полимеризация в массе может быть проведена в обычных реакторах с мешалкой, особенно, если превращение мономера составляет менее около 60%. В других осуществлениях, особенно, когда превращение мономера в процессе полимеризации в массе более 60%, что обычно приводит к вязкому продукту, полимеризация в массе может быть проведена в удлиненном реакторе, в котором вязкий продукт при полимеризации приводится в движение поршнем, или по существу поршнем. Например, для этой цели подходят экструдеры, в которых продукт проталкивается вдоль самоочищающейся одношнековой или двухшнековой мешалкой. Примеры пригодных процессов полимеризации в массе раскрыты в US 7,351,776, который включен в описание ссылкой.

В одном или большем числе осуществлений, каждый из ингредиентов, используемых для полимеризации, могут быть объединены в одном сосуде (например, обычный реактор с мешалкой) и все стадии процесса полимеризации могут быть проведены в этом сосуде. В других осуществлениях два или более ингредиентов могут быть предварительно объединены в одном сосуде, а затем перемещены в другой сосуд, где может быть проведена полимеризация мономера (или, по меньшей мере, основной его части).

Полимеризация может быть проведена как периодический процесс, непрерывный процесс или полунепрерывный процесс. В полунепрерывном процессе мономер периодически загружается при необходимости замещения уже полимеризованного мономера. В одном или большем числе осуществлений могут контролироваться условия, при которых протекает полимеризация для поддержания температуры полимеризации смеси в диапазоне от около -10 до около 200°С, в других осуществлениях около 0-150°С, а в других осуществлениях около 20-100°С. В одном или большем числе осуществлений тепло полимеризации может быть удалено внешним охлаждением рубашкой реактора с регулируемой температурой, внутренним охлаждением за счет испарения и конденсации мономеров с помощью обратного холодильника, соединенного с реактором, или комбинацией этих двух способов. Кроме того, условия полимеризации можно регулировать проведением полимеризации под давлением около 0,1-50 атмосфер, в других осуществлениях около 0,5-20 атмосфер и в других осуществлениях около 1-10 атмосфер. В одном или большем числе осуществлений давления, при котором может быть осуществлена полимеризация, включают те, которые обеспечивают нахождение большей части мономера в жидкой фазе. В этих и других осуществлениях смесь полимеризации может поддерживаться в анаэробных условиях.

Независимо от того, катализируется ли полимеризация координационным катализатором (например, катализатор на основе лантанида) или инициируется инициатором анионной полимеризации (например, алкиллитиевый инициатор), некоторые или все получаемые полимерные цепи могут иметь реакционно-способные концевые группы до остановки реакции в смеси полимеризации. Как отмечено выше, реакционно-способный полимер, полученный с координационным катализатором (например, катализатор на основе лантанида), может быть отнесен к псевдоживому полимеру и реакционно-способный полимер, полученный с инициатором анионной полимеризации (например, алкиллитиевый инициатор), может быть отнесен к живому полимеру. В одном или большем числе осуществлений смесь полимеризации, включающая реакционно-способный полимер, может быть отнесена к активной смеси полимеризации. Процент полимерных цепей, обладающих реакционно-способными концевыми группами, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, чистота ингредиентов, температура полимеризации, превращение мономера и многие другие факторы. В одном или большем числе осуществлений, по меньшей мере, около 20% полимерных цепей обладают реакционно-способными концевыми группами, в других осуществлениях, по меньшей мере, около 50% полимерных цепей обладают реакционно-способными концевыми группами и в других осуществлениях, по меньшей мере, около 80% полимерных цепей обладают реакционно-способными концевыми группами. В любом случае реакционно-способный полимер может реагировать с полицианосоединением для формирования функционализированных полимеров этого изобретения.

В одном или большем числе осуществлений полицианосоединения содержат, по меньшей мере, две цианогруппы, которые могут быть отнесены к нитрильным группам. В одном или большем числе осуществлений цианогруппы могут быть определены формулой -C≡N. В одном или большем числе осуществлений полицианосоединения могут быть представлены формулой τ-(C≡N)n, где τ является поливалентной органической группой с валентностью, по меньшей мере, равной двум, и n является целым числом, равным валентности поливалентной органической группы τ. В определенных осуществлениях τ является негетероциклической поливалентной органической группой. Другими словами, отсутствуют гетероциклические группы, которые могут быть насыщенными или ненасыщенными, могут быть моноциклическими, бициклическими, трициклическими или мультициклическими, и могут включать один или более гетероатомов, которые могут быть одинаковыми или различными. В одном или большем числе осуществлений τ является нециклической поливалентной органической группой (линейной или разветвленной), которая может включать или не включать один или более гетероатомов. В другом осуществлении τ является циклической поливалентной органической группой без гетероатомов в кольце циклической группы. Примеры гетероатомов включают азот, кислород, серу, бор, кремний, олово и фосфор.

В одном или большем числе осуществлений полицианосоединения могут быть представлены формулой N≡C-R1-C≡N, где R1 является двухвалентной органической группой. В одном или большем числе осуществлений двухвалентные органические группы могут включать гидрокарбиленовые группы или замещенные гидрокарбиленовые группы, такие как, но не ограниченные, алкиленовые, циклоалкиленовые, алкениленовые, циклоалкениленовые, алкиниленовые, циклоалкиниленовые или ариленовые группы. Замещенные гидрокарбиленовые группы включают гидрокарбиленовые группы, в которых один или более атомов водорода замещены заместителем, таким как алкильная группа. В одном или большем числе осуществлений эти группы могут включать от одного или двух, или соответствующего минимального числа атомов углерода для формирования группы, до около 20 атомов углерода. Эти группы также могут содержать один или более гетероатомов. В определенных осуществлениях R1 является негетероциклической двухвалентной группой. В одном или большем числе осуществлений R1 является нециклической двухвалентной органической группой (линейной или разветвленной), которая может включать или не включать один или более гетероатомов. В других осуществлениях R1 является циклической двухвалентной органической группой без гетероатомов. В одном или большем числе осуществлений R1 может содержать одну или более дополнительных цианогрупп (то есть -C≡N).

Примеры типов полицианосоединений включают (полициано)ареновые, (полициано)алкановые, (полициано)алкеновые, (полициано)алкиновые, (полициано)циклоалкановые, (полициано)циклоалкеновые и (полициано)циклоалкиновые соединения. Специалисты в данной области техники должны понимать, что (полициано)ареновые соединения включают ареновые соединения, где, по меньшей мере, два атома водорода аренового соединения замещены цианогруппами, и должны понимать, что другие классы полицианосоединений могут быть идентифицированы аналогично.

В одном или большем числе осуществлений примеры типов (полициано)ареновых соединений включают дицианоареновые, трицианоареновые и тетрацианоареновые соединения. Примеры типов (полициано)алкановых соединений включают дицианоалкановые, трицианоалкановые и тетрацианоалкановые соединения. Примеры типов (полициано)алкеновых соединений включают дицианоалкеновые, трицианоалкеновые и тетрацианоалкеновые соединения. Примеры типов (полициано)алкиновых соединений включают дицианоалкиновые, трицианоалкиновые и тетрацианоалкиновые соединения. Примеры типов (полициано)циклоалкановых соединений включают дицианоциклоалкановые, трицианоциклоалкановые и тетрацианоциклоалкановые соединения. Примеры типов (полициано)циклоалкеновых соединений включают дицианоциклоалкеновые, трицианоциклоалкеновые и тетрацианоциклоалкеновые соединения. Примеры типов (полициано)циклоалкиновых соединений включают дицианоциклоалкиновые, трицианоциклоалкиновые и тетрацианоциклоалкиновые соединения.

Определенные примеры (полициано)ареновых соедиений включают 1,2-дицианобензол (фталонитрил), 1,3-дицианобензол (изофталодинитрил или изофталонитрил), 1,4-дицианобензол (терефталонитрил), 1,2-дицианонафталин, 1,3-дицианонафталин, 1,4-дицианонафталин, 1,5-дицианонафталин, 1,6-дицианонафталин, 1,7-дицианонафталин, 1,8-дицианонафталин, 2,3-дицианонафталин, 2,4-дицианонафталин, 1,1'-бифенил)-4,4'-дикарбонитрил*, 1,2-дицианоантрацен, 1,3-дицианоантрацен, 1,4-дицианоантрацен, 1,8-дицианоантрацен, 1,9-дицианоантрацен, 2,3-дицианоантрацен, 2,4-дицианоантрацен, 9,10-дицианоантрацен, 9,10-дицианофенантрен, 1,2-дицианоинден, 1,4-дицианоинден, 2,6-дицианоинден, 1,2-дицианоазулен, 1,3-дицианоазулен, 4,5-дицианоазулен, 1,8-дицианофлуорен, 1,9-дицианофлуорен, 4,5-дицианофлуорен, 2,6-дицианотолуол, 2-цианофенилацетонитрил, 4-цианофенилацетонитрил, 1,3,5-трицианобензол, 1,2,4-трицианобензол, 1,2,5-трицианобензол, 1,4,6-трицианоинден, 1,3,7-трицианонафталин, 1,2,4,5-тетрацианобензол и 1,3,5,6-тетрацианонафталин.

Определенные примеры (полициано)алкановых соединений включают малононитрил, 1,2-дицианоэтан (сукцинонитрил), 1,2-дициано-1,2-дифенилэтан, 1,3-дицианопропан (глутаронитрил), 2-метилглутаронитрил, 1,2-дицианопропан, диметилмалононитрил, дифенилмалононитрил, 1,4-дицианобутан (адиронитрил), 1,5-дицианопентан (пимелонитрил), 1,6-дицианогексан (суберонитрил), 1,7-дицианогептан, 1,8-дицианооктан (нитрил себациновой кислоты), 3,3'-тиодипропионитрил, 1,1,3-трицианопропан, 1,1,2-трицианопропан, 1,1,4-трицианобутан, 1,1,5-трицианопентан, 1,1,6-трицианогексан, 1,3,5-трицианогексан, 1,2,5-трицианогептан, 2,4,6-трицианооктан, трис(2-цианоэтил)амин, 1,1,3,3-тетрацианопропан, 1,1,4,4-тетрацианобутан, 1,1,6,6,-тетрацианогексан и 1,2,4,5-тетрацианогексан.

Определенные примеры (полициано)алкеновых соединений включают фумаронитрил, 1,3-дицианопропен, цис-1,4-дициано-2-бутен, транс-1,4-дициано-2-бутен, 2-метиленглутаронитрил, бензилиденмалононитрил, 1,1,2-трицианоэтилен, 1,1,3-трицианопропен, 1,1,4-трициано-2-бутен, 1,1,5-трициано-2-пентен, тетрацианоэтилен, 7,8,8-тетрацианохинодиметан и 1,1,4,4-тетрациано-2-бутен.

Определенные примеры (полициано)алкиновых соединений включают 3,3-дицианопропин, 3,4-дициано-1-бутин, 3,4-дициано-1-пентин, 3,4-дициано-1-пентин, 3,5-дициано-1-пентин, 3,4-дициано-1-гексин, 3,5-дициано-1-гексин, 3,6-дициано-1-гексин, 4,5-дициано-1-гексин, 4,6-дициано-1-гексин, 5,6-дициано-1-гексин, 1,3,3-трицианопропин, 1,3,4-трициано-1-бутин, 1,3,4-трициано-1-пентин, 1,3,4-трициано-1-пентин, 1,3,5-трициано-1-пентин, 1,4,5-трициано-1-пентин, 3,4,5-трициано-1-гексин, 3,4,6-трициано-1-гексин, 3,5,6-трициано-1-гексин, 3,4,5-трициано-1-гексин и 1,1,4,4-тетрациано-2-бутин.

Определенные примеры (полициано)циклоалкановых соединений включают 1,2-дицианоциклобутан, 1,2-дицианоциклопентан, 1,3-дицианоциклопентан, 1,2-дицианоциклогексан, 1,3-дицианоциклогексан, 1,4-дицианоциклогексан, 1,2-дицианоциклогептан, 1,3-дицианоциклогептан, 1,4-дицианоциклогептан, 1,2-дицианоциклооктан, 1,3-дицианоциклооктан, 1,4-дицианоциклооктан, 1,5-дицианоциклооктан, 1,2,4-трицианоциклогексан, 1,3,4-трицианоциклогексан, 1,2,4-трицианоциклогептан, 1,3,4-трицианоциклогептан, 1,2,4-трицианоциклооктан, 1,2,5-трицианоциклооктан, 1,3,5-трицианоциклооктан, 1,2,3,4-тетрацианоциклогексан, 2,2,4,4-тетрацианоциклоклогексан**, 1,2,3,4-тетрацианоциклогептан, 1,1,4,4-тетрацианоциклогептан, 1,2,3,4-тетрацианоциклооктан, 1,2,3,5-тетрацианоциклооктан, 3,3-диметилциклопропан-1, 1, 2,2-тетрацианокарбонитрил и спиро(2.4)гептан-1,1,2,2-тетракарбонитрил.

Определенные примеры (полициано)циклоалкеновых соединений включают 1,2-дицианоциклопентен, 1,3-дицианоциклопентен, 1,4-дицианоциклопентен, 1,2-дицианоциклогексен, 1,3-дицианогексен, 1,4-дицианоциклогексен, 3,6-дицианоциклогексен, 1,2-дицианоциклогептен, 1,3-дицианоциклогептен, 1,4-дицианоциклогептен, 1,6-дицианоциклооктен, 3,4-дицианоциклогептен, 1,2,3-трицианоциклопентен, 1,2,4-трицианоциклопентен, 1,2,4-трицианоциклогексен, 1,3,5-трицианоциклогексен, 1,2,4-трицианоциклогептен, 1,3,4-трицианоциклогептен, 1,2,3-трицианоциклооктен, 1,2,5-трицианоциклооктен, 1,2,3,4-тетрацианоциклогексен, 3,3,4,4-тетрацианоциклогексен, 1,2,4,5-тетрацианоциклогептен, 3,3,4,4-тетрацианоциклогептен, 1,2,3,4-тетрацианоциклооктен, 3,3,4,4-тетрацианоциклооктен, трицикло[4.2.2.0(2,5)]дека-3,9-диен-7,7,8,8-тетракарбонитрил, 1,2,6,7-тетрацианоциклооктен, трицикло[4.2.2.0(2,5)]дека-3,9-диен-7J7,8,8-тетракарбонитрил***, 3-метилтрицикло[4.2.2.0(2,5)]дека-3,9-диен-7,7,8,8-тетракарбонитрил, 3-фенилтрицикло[4.2.2.0(2,5)]дека-3,9-диен-7,7,8,8-тетракарбонитрил, 3,4-диметилтрицикло[4.2.2.0(2,5)]дека-3,9-диен-7,7,8,8-тетракарбонитрил, бицикло[7.2.0]ундека-2,4,7-триен-10,10,11,11-тетракарбонитрил, бицикло[2.2.1]гепт-5-ен-2,2,3,3-тетракарбонитрил и тетрацикло[8.2.2.0(2,9).0(3,8)]тетрадека-3(8),13-диен-11,11,12,12-тетракарбонитрил.

Количество полицианосоединения, которое может быть добавлено к смеси полимеризации для получения функционализированного полимера этого изобретения, может зависеть от различных факторов, включая тип и количество катализатора или инициатора, используемого для синтеза реакционно-способного полимера, и желательную степень функционализации. В одном или большем числе осуществлений, где реакционно-способный полимер получают с использованием катализатора на основе лантанида, количество используемого полицианосоединения может быть определено относительно металла лантанида лантанидсодержащего соединения. Например, молярное отношение полицианосоединения к лантаниду может составлять около 1:1-200:1, в других осуществлениях около 5:1-150:1, в других осуществлениях около 10:1-100:1.

В других осуществлениях, в таких, где реакционно-способный полимер получают с использованием инициатора анионной полимеризации, количество используемого полицианосоединения может быть описано относительно количества катиона металла, связанного с инициатором. Например, когда используют литийорганический инициатор, мольное отношение полицианосоединения к катиону лития может составлять около 0,3:1-2:1, в других осуществлениях около 0,6:1-1,5:1 и в других осуществлениях около 0,8:1-1,2:1.

В одном или большем числе осуществлений в дополнение к полицианосоединению также может быть добавлен софункционализирующий реагент к смеси полимеризации для получения функционализированных полимеров с заданными свойствами. Также может быть использована смесь из двух или большего числа софункционализирующих реагентов. Софункционализирующий реагент может быть добавлен к смеси полимеризации до, совместно с или после введения полицианосоединения. В одном или большем числе осуществлений софункционализирующий реагент добавляют к смеси полимеризации, по меньшей мере, через 5, в других осуществлениях, по меньшей мере, через 10 минут и в других осуществлениях, по меньшей мере, через 30 минут после введения полицианосоединения.

В одном или большем числе осуществлений софункционализирующие реагенты включают соединения или реагенты, которые могут реагировать с реакционно-способным полимером этого изобретения и тем самым обеспечить полимер с функциональной группой, которая отличается от растущей цепи, которая не прореагировала с софункционализирующим реагентом. Функциональная группа может быть реакционно-способной или интерактивной по отношению к другим полимерным цепям (растущие и/или нерастущие) или к другим компонентам, таким как армирующие наполнители (например, газовая сажа), которая может быть объединена с полимером. В одном или большем числе осуществлений реакция между софункционализирующим реагентом и реакционно-способным полимером проходит по реакции присоединения или замещения.

Пригодные софункционализирующие реагенты могут включать соединения, которые просто создают концевую функциональную группу полимерной цепи без соединения двух или более полимерных цепей, также как соединения, которые могут сшивать или объединять две или большее число полимерных цепей друг с другом по функциональным связям в единую макромолекулу. Последний тип софункционализирующих реагентов также может быть отнесен к сшивающим агентам.

В одном или большем числе осуществлений софункционализирующие реагенты включают соединения, которые будут добавлять или вводить гетероатом в полимерную цепь. В определенных осуществлениях софункционализирующие реагенты включают те соединения, которые вводят функциональную группу в полимерную цепь для формирования функционализированного полимера, который снижает на 50°С потери на гистерезис вулканизатов, наполненных газовой сажей, полученных из функционализированных полимеров, по сравнению с аналогичными вулканизатами, наполненными газовой сажей, из нефункционализированных полимеров. В одном или большем числе осуществлений это снижение потерь на гистерезис составляет, по меньшей мере, 5%, в других осуществлениях, по меньшей мере, 10% и в других осуществлениях, по меньшей мере, 15%.

В одном или большем числе осуществлений подходящие софункционализирующие реагенты включают те соединения, которые содержат группы, которые могут вступать в реакцию с реакционно-способными полимерами, полученными в соответствии с настоящим изобретением. Примеры софункционализирующих реагентов включают кетоны, хиноны, альдегиды, амиды, сложные эфиры, изоцианаты, изотиоцианаты, эпоксидные соединения, имины, аминокетоны, аминотиокетоны и ангидриды кислот. Примеры таких соединений описаны в US 4,906,706, 4,990,573, 5,064,910, 5,567,784, 5,844,050, 6,838,526, 6,977,281 и 6,992,147; US 2006/0004131 A1; 2006/0025539 A1, 2006/0030677 A1 и 2004/0147694 A1; JP 05-051406A, 05-059103А, 10-306113А и 11-035633А, которые включены в описание ссылкой. Другие примеры софункционализирующих реагентов включают азиновые соединения, как описано в US 11/640,711, гидробензамидные соединения, как описано в US 11/710,713, нитросоединения, как раскрыто в US 11/710,845, и соединения защищенных оксимов, как описано в US 60/875,484, которые все включены в описание ссылкой.

В определенных осуществлениях используемые софункционализирующие реагенты могут быть галидами металлов, галидами металлоидов, алкоксисиланами, карбоксилатами металлов, карбоксилатами гидрокарбилов металлов, эфирами карбоксилатов гидрокарбилов металлов и алкоксидами металлов.

Примеры соединений галидов металлов включают тетрахлорид олова, тетрабромид олова, тетрайодид олова, трихлорид n-бутилолова, трихлорид фенилолова, дихлорид ди-n-бутилолова, дихлорид дифенилолова, хлорид три-n-бутилолова, хлорид трифенилолова, тетрахлорид германия, тетрабромид германия, тетрайодид германия, трихлорид n-бутилгермания, дихлорид ди-n-бутилгермания и хлорид три-n-бутилгермания.