Изобретение относится к способу механической обработки алмазов с использованием алмазного абразивного порошка. Областью применения является гранильная промышленность. Особенно эффективно способ может использоваться при обработке напряженных и низкосортных алмазов.

Известен способ обработки алмазов вращающимся металлическим диском, содержащим алмазный абразивный порошок [1]. В данном способе эффективность обработки алмазов зависит от скорости вращения алмазообрабатывающего диска, от силы прижима обрабатываемого алмаза к диску, от физико-механических свойств алмазного абразивного порошка, от кристаллографической ориентации алмазной заготовки.

Основным недостатком способа является исключительно малая скоростью обработки алмазов по плоскости октаэдра, по так называемому твердому направлению, в котором расстояние между атомами углерода в кристаллической структуре алмаза минимально. Это приводит к серьезным затруднениям при обработке сложных и напряженных алмазов, содержащих поликристаллические включения, двойники, сростки, ориентированные твердыми направлениями.

Известен также способ обработки алмазов [2]. Этот способ включает обработку алмазов вращающимся металлическим диском, содержащим абразивный порошок. При этом обрабатываемый алмаз приводят в контакт с алмазообрабатывающим диском и нагревают до температуры 680°C, чуть ниже температуры графитизации алмаза на воздухе. Этот способ выбран в качестве прототипа предложенного решения.

Первый недостаток этого способа заключается в том, что при таком нагреве напряженных и дефектных алмазов в них возникают трещины, что приводит к частичному или полному разрушению алмазов.

Второй недостаток связан со сложностью конструкции крепления алмаза и с его последующим нагревом до 680°C, что существенно затрудняет работу огранщика и делает малоэффективным достигнутую в способе величину съема алмаза в заявленной области применения и снижает функциональные возможности способа.

Технический результат предлагаемого изобретения заключается в высококачественной обработке алмазов механическим способом в любой кристаллографической ориентации с использованием алмазного абразивного порошка, включая напряженные и низкосортные алмазы. При этом фиксируемый нагрев алмаза в процессе воздействия не превышает 60°C.

Указанный технический результат достигается тем, что в способе обработки алмазов применяют генерацию когерентных волн упругих деформаций кристаллической решетки из области контакта инструмента с алмазом в его объем. При этом скорость и ускорение движения зерен абразивного порошка являются периодическими функциями времени.

С целью исключения хрупкого разрушения алмаза режимы циклического движения инструмента разработаны таким образом, чтобы локальные напряжения в приповерхностном слое алмаза от воздействия движущихся зерен абразивного алмазного порошка не превышали величины ~1,0·1012 Па.

Существует вариант, в котором применение генерации упругих когерентных волн в области контакта инструмента с алмазом обеспечивает управляемую концентрацию упругой энергии поверхностных волн, что приводит к удалению с поверхности частиц алмаза в виде нанокластеров.

Существует также вариант, в котором вводят последовательное (циклическое) чередование режимов волнового воздействия инструмента на алмаз с периодичностью 1-100 циклов/час для изменения состояния его внутренних примесных дефектов.

Существует вариант, в котором при формировании плоских поверхностей алмаза дополнительно задают возвратно-поступательное перемещение алмаза по поверхности инструмента.

Существует вариант, в котором при формировании криволинейных поверхностей алмаза дополнительно задают вращение алмаза вокруг оси вращения держателя алмаза, перпендикулярной поверхности инструмента, и целенаправленно наклоняют в одну сторону ось вращения держателя алмаза относительно поверхности инструмента на заданный угол в диапазоне от 0° до 90°.

Существует также вариант, в котором в процессе обработки дополнительно применяют облучение алмаза импульсами лазерного излучения с длиной волны 0,3-1,5 мкм, длительностью импульса от 15 до 40 нс, энергией импульса от 1 до 500 мДж.

Существует вариант, в котором при использовании комбинаций режимов циклического волнового воздействия инструмента на алмаз дополнительно задают периодическую разориентацию (в диапазоне от 0° до 90°) от выбранного кристаллографического направления первоначального контакта инструмента с алмазом до тех пор, пока не наступает изменение морфологии поверхности алмаза, расположенной вне зоны контакта инструмента с алмазом, вплоть до контролируемой оптическими методами локальной сублимации поверхности алмаза при температуре окружающей среды ~10÷30°C.

Существует также вариант, в котором при обработке низкосортных, дефектных и напряженных алмазов осуществляют циклическое чередование режимов волнового воздействия инструмента в совокупности с амплитудной и частотной модуляцией периодической функции движения зерен абразивного алмазного порошка, при этом трансформируют внутренние напряжения в дефектных областях объема алмаза до тех пор, пока на них не начинается наблюдаемое оптическими методами разложение естественного светового потока на цвета оптического спектра.

Существует также вариант, в котором при обработке низкосортных, дефектных и напряженных алмазов осуществляют поэтапное чередование циклических режимов волнового воздействия инструмента в совокупности с фазовой модуляцией периодической функции движения зерен абразивного алмазного порошка пока не происходит снятие внутренних напряжений на дефектных областях в объеме алмаза за счет перестройки его кристаллической структуры.

Существует вариант, в котором на первом этапе в объеме алмаза внешними силами поэтапно формируют внутренние напряжения в различных кристаллографических направлениях в объеме алмаза и осуществляют поэтапное чередование циклических режимов волнового воздействия инструмента на вершины алмаза в совокупности с амплитудной, частотной и фазовой модуляцией периодической функции движения зерен абразивного алмазного порошка до контролируемых оптическими методами изменений формы всего объема алмаза.

Существует вариант, в котором в процессе обработки на алмаз дополнительно подают звуковые колебания от 0.5 до 50000 Гц, при этом частоту этих колебаний совмещают с частотой циклического движения зерен абразивного порошка таким образом, чтобы отношение этих частот было больше единицы и равнялось целому числу.

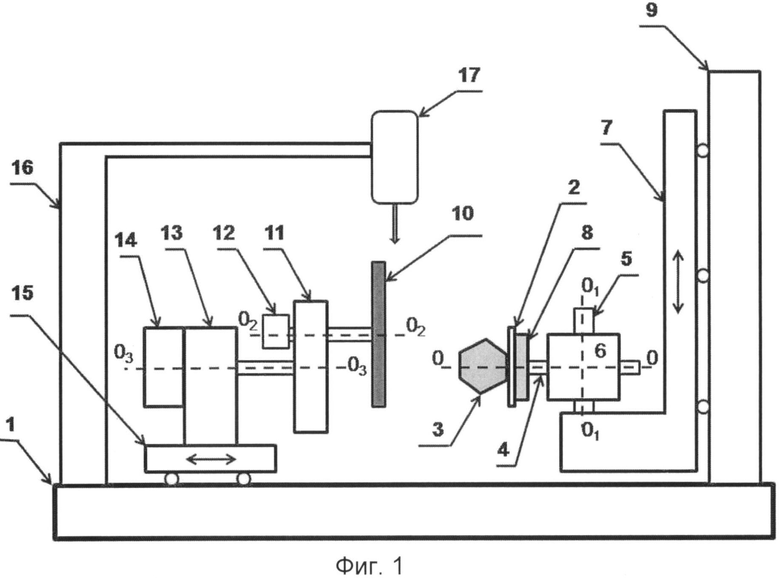

На фиг.1 изображена в общем виде схема устройства для реализации предложенного способа.

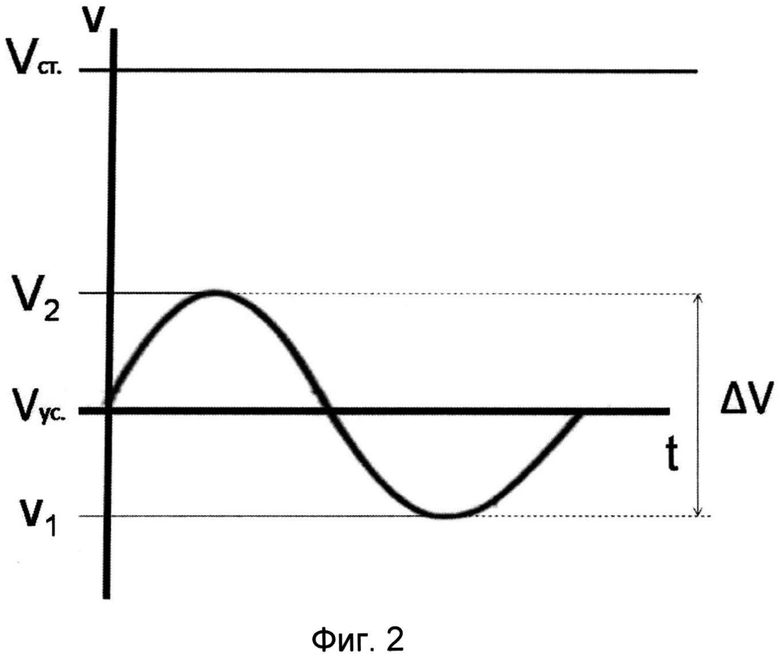

На фиг.2 изображена зависимость скорости и ускорения движения зерен абразивного порошка от времени (t).

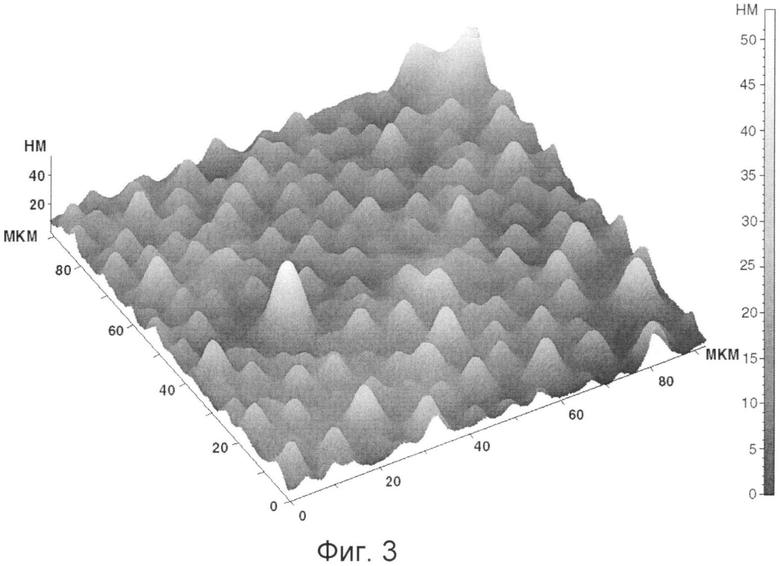

На фиг.3 изображена поверхность алмаза, обработанная с частотой изменения ускорения ~5 Гц (Ra=4,43 нм, Rq=5,95 нм, Rmax=53,30 нм).

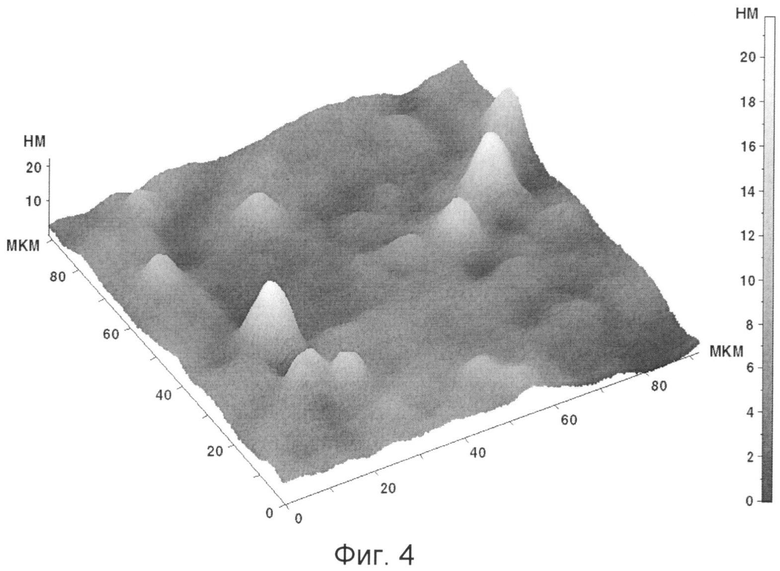

На фиг.4 изображена поверхность алмаза, обработанная с частотой изменения ускорения ~10 Гц (Ra=1,52 нм, Rq=2,28 нм, Rmax=21,86нм).

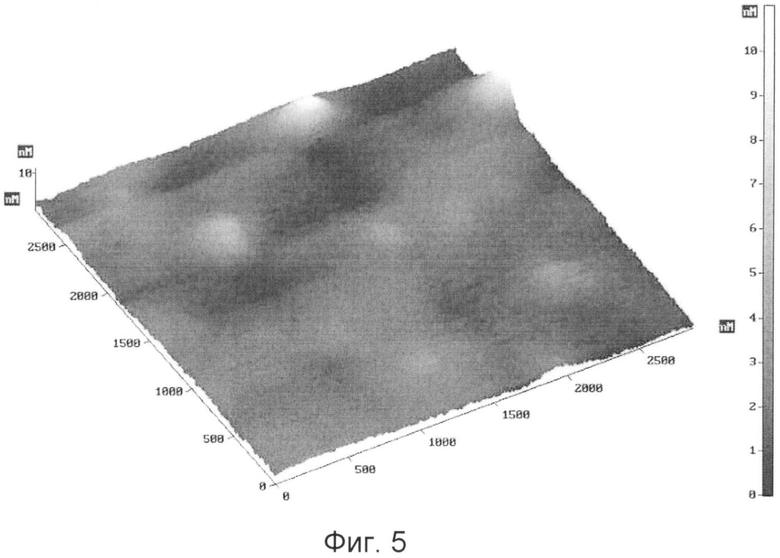

На фиг.5 изображена поверхность алмаза, обработанная с частотой изменения ускорения ~15 Гц (Ra=0,54 нм, Rq=0,70 нм, Rmax=6,48 нм).

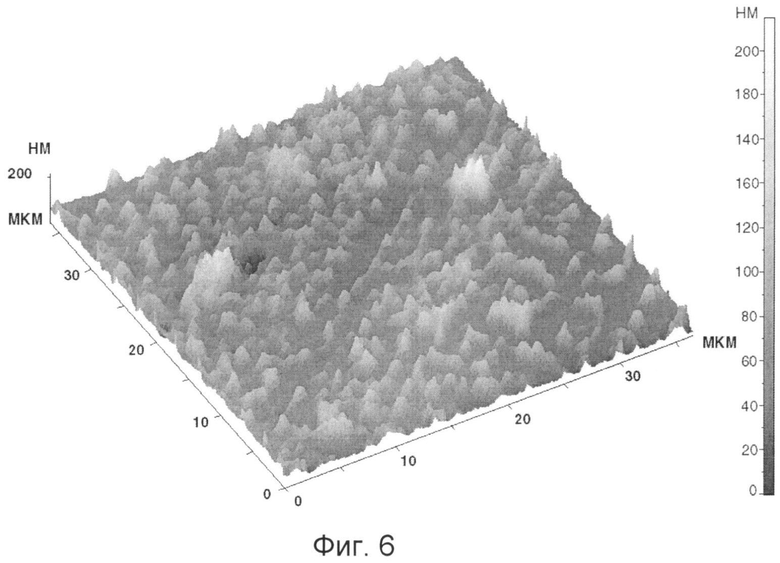

На фиг.6 изображена поверхность алмаза, обработанная по существующей стандартной технологии (Ra=18,27 нм, Rq=20,28 нм, Rmax=214,86 нм).

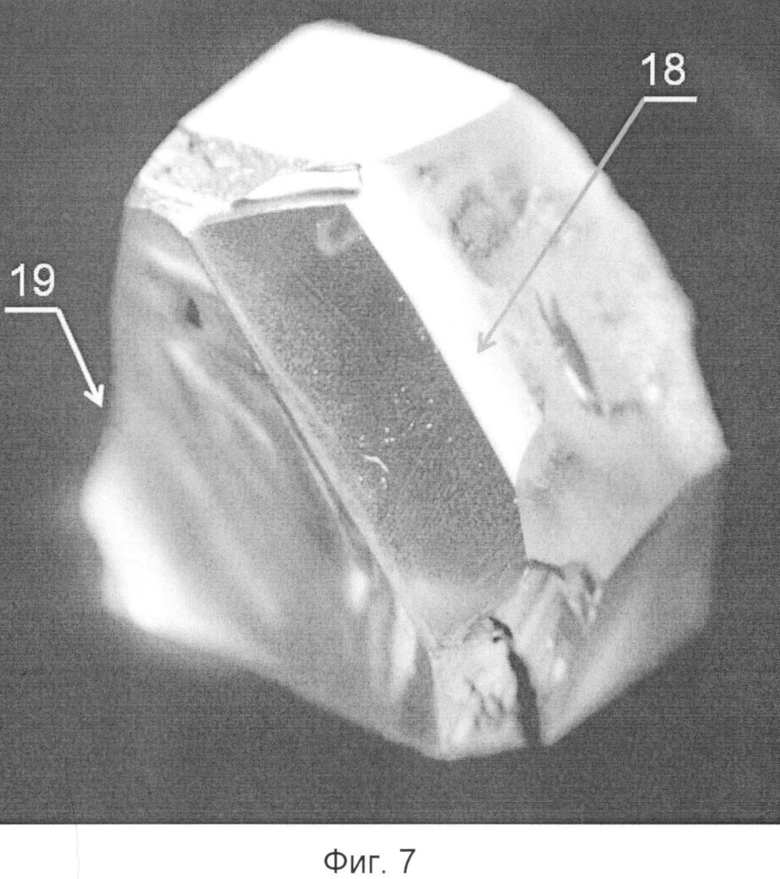

На фиг.7 изображена область контакта инструмента с алмазом.

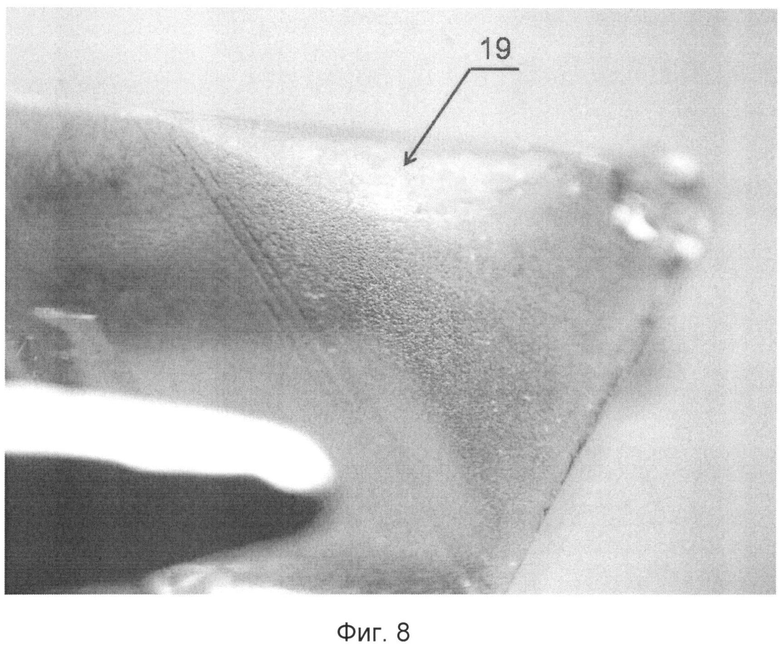

На фиг.8 изображено изменение морфологии поверхности граней и локальная сублимация ребер алмаза.

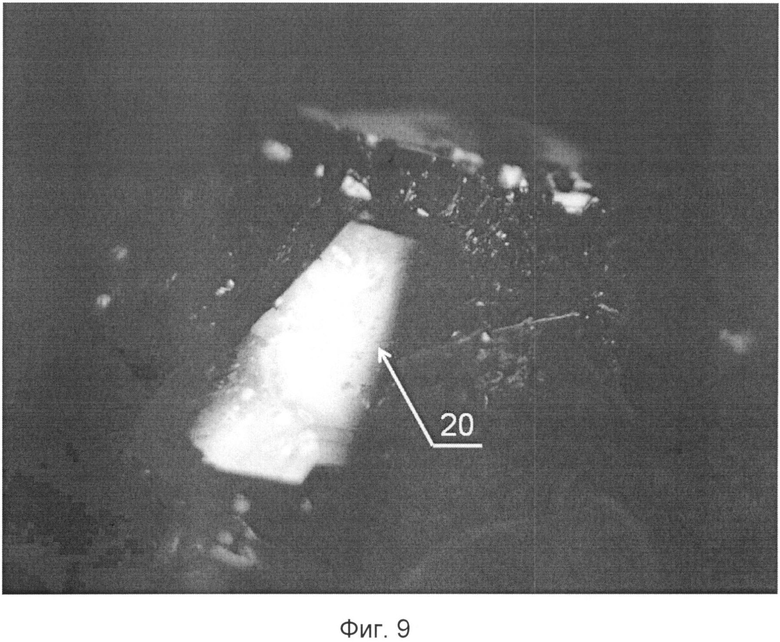

На фиг.9 изображена дисперсия светового потока в объеме алмаза при трансформации его внутренних напряжений.

На фиг.10 изображение внутренних напряжений в алмазе в поляризованном свете.

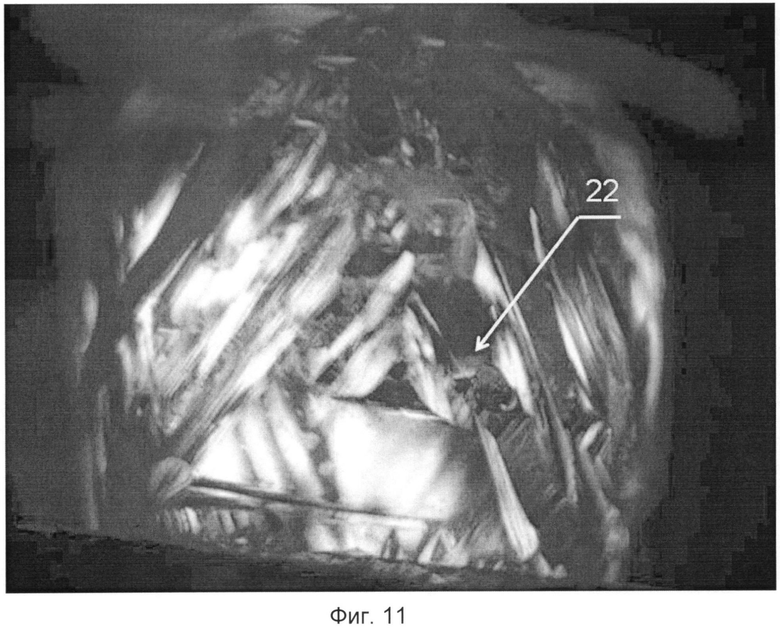

На фиг.11 изображение алмаза в поляризованном свете после снятия внутренних напряжений.

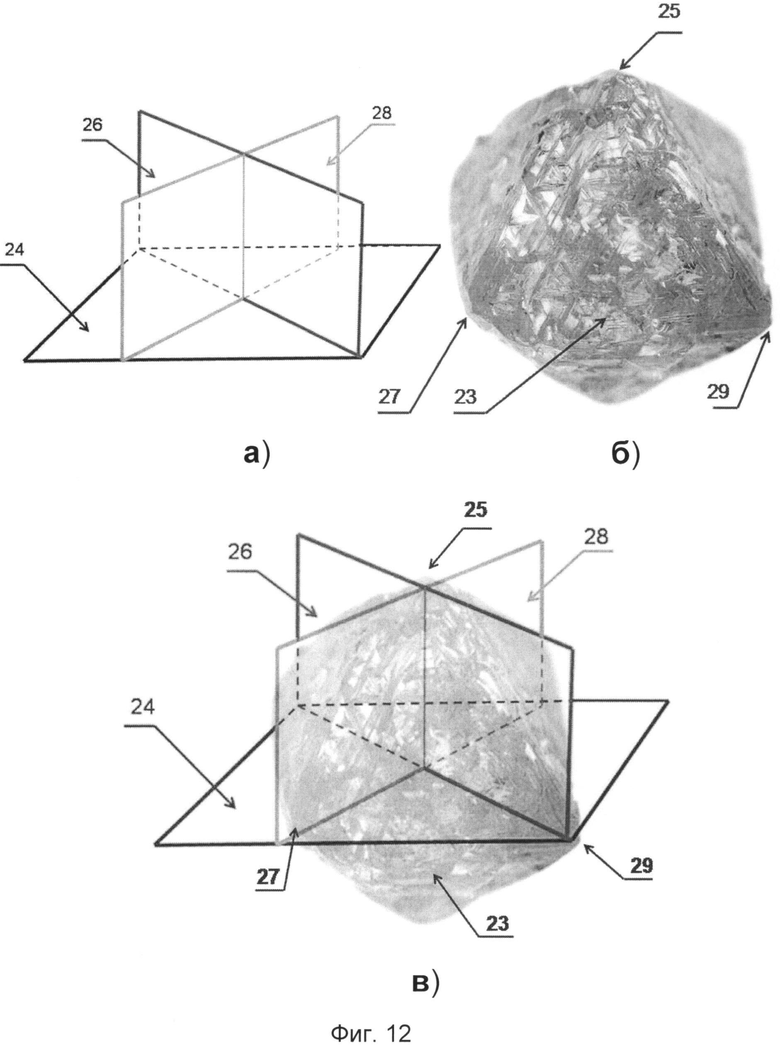

На фиг.12 изображено семейство плоскостей куба в алмазе октаэдрической формы (а), алмаз формы октаэдра (б), совмещенное изображение семейства плоскостей куба и алмаза октаэдрической формы (в).

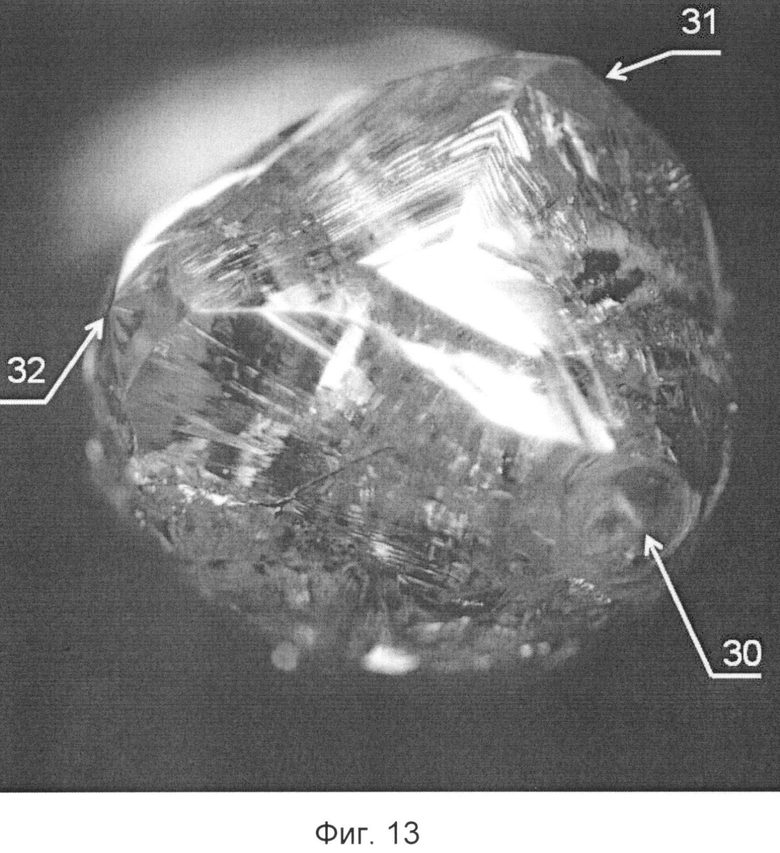

На фиг.13 изображен трансформированный алмаз октаэдрической формы с вершинами - областями контакта алмаза и инструмента.

Устройство (фиг.1) содержит основание 1, включающее расположенные на нем исполнительные элементы объекта (алмаза) и инструмента.

К исполнительным элементам объекта (алмаза) относятся: держатель алмаза 2 с алмазом 3, устройство генерации звуковых колебаний 8, первая система привода вращения 4 держателя алмаза 2, с осью вращения О-О и система привода наклона 5 держателя алмаза 2, с поворотной осью О1-О1 устройство стабилизации и синхронизации 6 вращения и наклона держателя алмаза 2.

Исполнительные элементы объекта (алмаза) закреплены на первой платформе 7, являющейся частью координатного стола 9, содержащего управляемый шаговый двигатель непосредственного преобразования электромагнитной энергии в линейное перемещение платформы 7 параллельно плоскости инструмента 10 посредством шарико-винтовой пары. На фиг.1 шаговый двигатель и шарико-винтовая пара (условно не показаны).

К исполнительным элементам инструмента относятся: инструмент 10, вторая система привода вращения 12 инструмента 10 с осью вращения О2-О2, механизм циклического перемещения 11 инструмента 10, система привода механизма циклического перемещения 13 инструмента 10 с осью вращения О3-О3, блок давления 14 инструмента 10 на алмаз 3.

Исполнительные элементы инструмента закреплены на второй платформе 15, обеспечивающей ручную механическую подачу инструмента 10 к алмазу 3. Механический привод винт-гайка и стопорный узел фиксации платформы 15 на фиг.1 (условно не показаны).

Квантовый генератор 17, обеспечивающий подачу на алмаз 3 импульсов лазерного излучения, сопряжен с основанием 1 посредством кронштейна 16.

Способ механической обработки алмазов реализуется устройством следующим образом на примере обработки низкосортных и напряженных алмазов для нужд ювелирной промышленности.

Алмаз (объект) 3, например, октаэдрической формы и весом ~0.5÷2 карата закрепляют симметрично относительно оси О-О на поверхности держателя объекта 2, например, посредством специализированного керамического клея "Boniceram СС6", производства "Nicolectronix", Израиль.

Инструмент 10, например, ⌀ ~120 мм с зернами абразивного порошка размерностью, например, ~28/20 мкм совершает одновременно вращательное движение относительно подвижной оси (О2-О2) со скоростью ~50 об/с и криволинейное циклическое перемещение относительно неподвижной оси вращения (О3-О3) механизма циклического перемещения 11 с частотой перемещения в диапазоне ~0÷200 Гц. Расстояние между осями (О2-О2) и (О3-О3) устанавливается в соответствии с размером алмаза и в данном варианте обработки алмаза составляет ~7 мм.

Перемещая платформу 15, инструмент 10 подводят к обрабатываемому алмазу 3 до момента касания инструментом алмаза и стопорят платформу с помощью узла фиксации. В результате сложного двухосевого движения инструмента скорость и ускорение движения зерен абразивного порошка, относительно обрабатываемой поверхности алмаза, являются периодической функцией времени (фиг.2).

В предлагаемом способе механической обработки алмазов линейная скорость движения зерна абразивного порошка Vус.=16,62 м/с (при диаметре инструмента 120 мм) намного меньше величины линейной скорости Vст=47,1 м/с, применяемой в традиционной технологии огранки алмазов в бриллианты (при диаметре инструмента ~350 мм) [1], что и обеспечивает величину деформации приповерхностного слоя кристалла, которая заведомо не превышает критический предел упругости алмаза ~1,0·1012 Па.

Область контакта инструмента с алмазом - поверхность абразивного зерна инструмента, вдавленная в приповерхностный слой алмаза. Эту поверхность описывают, например, как поверхность шарового сегмента, размеры которого (например, радиус) зависят от усилия прижима, зернистости (размерности) абразива и твердости алмаза. В качестве примера, при обработке алмаза по плоскости куба с использованием абразивного зерна ~10 мкм и усилия прижима ~1,2·105÷1,0·106 Па, радиус вдавленной области отдельно взятого зерна абразива в приповерхностный слой алмаза (радиус шарового сегмента) может составлять 14,14÷44,58 нм.

Движение зерен абразивного порошка является циклическим движением в интервале скоростей V1=14,4 м/с (на расстоянии 46 мм от оси вращения инструмента) и V2=18,84 м/с (на расстоянии 60 мм от оси вращения инструмента) вокруг некой усредненной скорости Vус=16,62 м/с. При этом V2-V1=ΔV является величиной постоянной.

Например, на расстоянии 53,0 мм от оси вращения инструмента (Vус=16,62 м/с) ΔV=4,4 м/с. На расстоянии 43,0 мм от оси вращения инструмента (Vус=14,6 м/с) V2(50мм от оси)=15,7 м/с, V1(36 мм от оси)=11,3 м/с, ΔV=4,4 м/с. Постоянство величины ΔV обеспечивает пространственно-временную когерентность распространения волн упругих деформаций в процессе обработки алмаза.

Заданная скорость движения алмазного абразивного порошка при вращении инструмента 10, например, ~50 об/с. Заданное периодическое ускорение движения зерен абразивного порошка механизмом циклического перемещения 11 и системой привода механизма циклического перемещения 13 находится в диапазоне ~0÷200 Гц. Задаваемая частота периодического ускорения движения зерен абразивного порошка обеспечивает управляемую концентрацию упругой энергии поверхностных волн.

Применение такого движения зерен алмазного абразивного порошка повышает локальное упругое давление поверхностного слоя алмаза при взаимодействии когерентных волн упругих деформаций до величины ~1.6÷2.5·109 Н·м-2. Эта величина на порядок меньше величины критического напряжения σс~2·1010 Н·м-2, необходимого для возникновения поверхностной трещины. В этом случае происходит съем поверхности алмаза в виде нанокластеров. Подробно кластерный механизм съема алмаза изложен в [3].

Например, как один из вариантов реализации способа, при управляемой концентрации упругой энергии поверхностных волн: частота изменения ускорения, созданных инструментом 10 при помощи механизма циклического перемещения 11, ~5 Гц позволяет получать шероховатость поверхности алмаза Ra=4,43 нм (фиг.3).

Частота изменения ускорения, созданная инструментом 10 при помощи механизма циклического перемещения 11, ~10 Гц, позволяет получать величину шероховатости Ra=1,52 нм (фиг.4).

Частота изменения ускорения, созданная инструментом 10 при помощи механизма циклического перемещения 11, ~15 Гц позволяет достигать величины шероховатости поверхности алмаза Ra=0,54 нм (фиг.5).

Для сравнения на фиг.6 приведено изображение мотива рельефа поверхности алмаза, обработанной по стандартной технологии (Ra=18,27 нм).

При управляемой концентрации упругой энергии поверхностных волн повышение частоты изменения ускорения движения зерен алмазного абразивного порошка приводит к уменьшению шероховатости обрабатываемой поверхности алмаза. Характерный мотив рельефа поверхности алмаза в этом случае показывает, что съем материала происходит преимущественно в виде нанокластеров (фиг. 3, 4, 5).

Использование последовательного (циклического) чередования режимов волнового воздействия инструмента на алмаз включает в себя (в качестве примера):

цикл первый - вращение инструмента 400 с-1, частота перемещения инструмента 10 Гц;

цикл второй - вращение инструмента 500 с-1, частота перемещения инструмента 25 Гц.

Чередование первого и второго циклов через равные промежутки времени проводят с периодичностью 1-100 цикл/ч до контролируемого оптическими методами изменения состояния внутренних дефектов в алмазе. Конкретные режимы инструмента - количество, комбинации и время циклов при воздействии инструмента на алмаз - зависят от поставленной задачи и внутренней структуры алмаза.

Например, как в одном из вариантов устранения и/или трансформации примесных дефектов в алмазе размером 0.5÷1.0 карат обеспечивают:

- давление инструмента 10 на алмаз 3 с помощью блока давления 14 составляет ~1.2÷4,0·105 Па;

- размерность зерен абразивного порошка ~28/20÷7/5 мкм;

- скорость возвратно-поступательного движения платформы 7, перемещающей алмаз 3 по плоскости инструмента 10 составляет ~0.1÷2.0 м/мин.

Задаваемая частота изменения ускорения движения зерен абразивного порошка, создаваемых инструментом 10 при помощи механизма циклического перемещения 11:

- по плоскости октаэдра алмаза 3 составляет ~5÷10 Гц;

- по плоскости куба алмаза 3 составляет ~10.5÷13,5 Гц.

Скорость движения зерен абразивного порошка, которую задает система привода вращения 12 инструмента 10, составляет ~300÷500 с-1.

Использование дополнительно возвратно-поступательного перемещения алмаза 3 по поверхности инструмента 10 при обработке плоских поверхностей, позволяет обеспечить однородность износа инструмента и стабильность волнового воздействия инструмента на алмаз.

В качестве примера, при обработке плоских пластин алмаза размером 3×3×0,5 мм скорость возвратно-поступательного движения платформы 7, перемещающей алмаз 3 по плоскости инструмента 10, составляет ~0,1÷2,0 м/мин.

При обработке криволинейных поверхностей алмаза дополнительно задают вращение алмаза 3 вокруг оси вращения О-О держателя алмаза 2, перпендикулярной поверхности инструмента 10, и целенаправленно наклоняют в одну сторону ось вращения О-О держателя алмаза 2 с алмазом 3 вокруг оси О1-О1 относительно поверхности инструмента 10, что обеспечивает обработку алмазных поверхностей, описываемых уравнениями второго порядка (сферических, параболических, конусообразных) в любом кристаллографическом направлении [4].

Наклон алмаза относительно поверхности инструмента 10 осуществляют разворотом держателя объекта 2 вокруг оси О1-О1 на заданный угол в диапазоне от 0° до 90°. Величину и направление вращения алмаза задают в пределах 5÷50 с-1.

Скорость вращения алмаза 3 и скорость и величина его наклона относительно плоскости инструмента 10 задается первой системой привода вращения 4 и системой привода наклона 5 в устройстве стабилизации и синхронизации 6 вращения и наклона держателя алмаза 2. Скорость наклона алмаза составляет ~10 мин-1÷60 мин-6 в зависимости от радиуса кривизны обрабатываемой поверхности.

Для повышения эффективности взаимодействия когерентных волн упругих деформаций кристаллической решетки, созданных инструментом 10 при помощи механизма циклического перемещения 11 в алмазе 3 во время трансформации примесных дефектов в его объеме, одновременно могут применять оптоакустическую стимуляцию процесса обработки.

Квантовый генератор 17 обеспечивает подачу на алмаз импульсов лазерного излучения с длиной волны 0.3-1.5 мкм. Конкретную величину длины волны излучения и частоту импульса лазерного излучения выбирают из условий эксперимента и поставленной задачи.

Например, в одном из вариантов при уменьшении плотности дислокаций в напряженных областях объема алмаза во время его обработки обеспечивают оптоакустическую стимуляцию длиной волны лазерного излучения ~1.5÷1 мкм при частоте лазерных импульсов наносекундного диапазона.

В другом варианте уменьшение величины внутренних напряжений структуры алмаза на границе раздела двойниковых образований обеспечивают длиной волны лазерного излучения ~0.5÷0.3 мкм при частоте импульсов фемтосекундного диапазона. Подробнее оптоакустическое воздействие на кристаллы изложены, например, в [5].

Использование комбинаций режимов волнового воздействия инструмента на алмаз создает многообразие взаимодействия волновых полей упругих деформаций в объеме кристалла.

В качестве примера, первый режим воздействия имеет: скорость движения зерен абразивного порошка, например, 300 с-1, частоту изменения ускорения ~10 Гц. Второй режим воздействия имеет: скорость движения зерен абразивного порошка, например, 350 с-1, частоту изменения ускорения ~15 Гц. Третий режим воздействия имеет: скорость движения зерен абразивного порошка, например, 370 с-1, частоту изменения ускорения ~13 Гц.

В процессе воздействия через равные промежутки времени (~5÷15 мин) применяют последовательные комбинации этих режимов воздействия инструмента на алмаз.

Дополнительно в процессе воздействия проводят наклон и/или вращение алмаза от точки касания 18 (фиг.7) инструментом алмаза на определенную величину, выбираемую из диапазона от 0° до 90°. В данном примере обработки кристаллографическая разориентация от начальной точки касания инструментом алмаза составила ~13°.

Применение кристаллографической разориентации при генерации в объем алмаза упругих когерентных волн из области контакта инструмента с алмазом совместно с комбинацией режимов циклического волнового воздействия инструмента на алмаз позволяет резко повысить частоту волнового поля в алмазе за счет возрастания амплитуды определенного вида гармоник, кратных основной частоте возбуждения алмаза.

Это обеспечивает эффективное взаимодействие упругих когерентных волн и концентрацию волновой энергии на поверхности алмаза, расположенную вне зоны контакта алмаза с инструментом. При этом происходит трансформация морфологии поверхности алмаза вплоть до ее сублимации при температуре окружающей среды ~10÷30°C.

На фиг.7 показана зона касания инструмента поверхности алмаза 18 и изогнутое ребро алмаза из-за его сублимации 19. На фиг.8 отдельно показана зона сублимации ребра алмаза 19.

При обработке низкосортных, дефектных и напряженных алмазов осуществляют циклическое чередование режимов волнового воздействия инструмента в совокупности с амплитудной и частотной модуляцией периодической функции движения зерен алмазного абразивного порошка.

Амплитудная модуляция периодической функции движения зерен абразивного порошка - периодическое повышение (понижение) скорости движения зерен абразивного порошка на одну и ту же величину.

Частотная модуляция - периодическое повышение (понижение) частоты изменения ускорения движения зерен абразивного порошка на одну и ту же величину.

Через определенный период времени (величина периода зависит от степени дефектности алмаза и находится, например, в диапазоне 5÷20 мин) проводят циклическое изменение одновременно скорости и частоты изменения ускорения движения зерен абразивного порошка.

Например, как один из вариантов применения способа, задают скорость движения зерен абразивного порошка ~500 с-1 в начальной стадии обработки алмаза, а частоту изменения ускорения движения зерен абразивного порошка задают ~10 Гц. Через 10 мин скорость движения зерен абразивного порошка меняют, например, на ~535 с-1, а частоту изменения ускорения движения зерен абразивного порошка делают равным, например, 13.5 Гц. Через 10 мин режимы обработки возвращают в первоначальное состояние и т.д.

Такая цикличность воздействия инструмента на алмаз трансформирует напряжения в дефектных областях алмаза до тех пор, пока на них не начинает происходить наблюдаемое оптическими методами разложение естественного светового потока на цвета оптического спектра 20 (фиг.9) [6].

При обработке низкосортных, дефектных и напряженных алмазов (фиг.10) осуществляют поэтапное чередование циклических режимов волнового воздействия инструмента в совокупности с фазовой модуляцией периодической функции движения зерен алмазного абразивного порошка.

Фазовая модуляция периодической функции воздействия инструмента на алмаз - сдвиг по фазе этой функции на определенную величину в момент изменения направления движения возвратно-поступательного перемещения алмаза 3 по плоскости инструмента 10, которое обеспечивает первая платформа 7, являющаяся частью координатного стола 9, содержащего управляемый шаговый двигатель непосредственного преобразования электромагнитной энергии в линейное перемещение платформы 7 параллельно плоскости инструмента 10 (фиг.1).

При снятии областей внутренних напряжений 21 (фиг.10) в алмазе проводят одновременно поэтапное повышение (понижение) скорости движения и частоты изменения ускорения движения зерен абразивного порошка. Области внутренних напряжений в алмазе на черно-белом изображении проявляются в многообразии градаций серого цвета на фиг.10. В оптическом приборе в поляризованном свете эти зоны напряжений наблюдаются как многообразие цветных областей объема алмаза.

Например, задают скорость движения зерен абразивного порошка ~300 с-1, а частоту изменения ускорения ~5 Гц. Через определенный период времени (~5÷20 мин) повышают суммарно скорость движения и частоту изменения ускорения на определенное значение. Например, повышают скорость на 50 с-1, а частоту на 2 Гц. Через выбранный период времени опять повышают скорость и частоту изменения ускорения движения зерен абразивного порошка на такое же значение (50 с-1, 2 Гц).

При этом через выбранный интервал времени (в данном случае интервал времени - время движения платформы 7 в одном направлении) проводят фазовую модуляцию периодической функции воздействия зерен абразивного порошка в момент изменения движения платформы 7. Скорость возвратно поступательного движения платформы 7, перемещающей алмаз 3 по плоскости инструмента 10, находится в диапазоне ~0.1÷2.0 м/мин.

Такое поэтапное повышение (понижение) режимов движения зерен абразивного порошка в совокупности с фазовой модуляцией периодической функции движения зерен абразивного порошка проводят до момента снятия внутренних напряжений 22 в алмазе за счет перестройки его кристаллической структуры (фиг.11).

На черно-белом изображении снятие напряжений выражается в уменьшении градаций серого и повышении черно-белого контраста. В оптическом микроскопе при освещении алмаза поляризованным светом снятие напряжений выражается в резком уменьшении цветных областей в объеме алмаза. Процесс снятия напряжений контролируется оптическими методами в поляризованном свете.

Применение поэтапного чередования циклических режимов волнового воздействия в совокупности с фазовой модуляцией периодической функции движения зерен алмазного абразива позволяет снимать внутренние напряжения в алмазе, сформированные внешними силами.

Например, алмаз формы октаэдра 23 (фиг.12б) имеет размер прямоугольного основания сопрягающихся пирамид ~3,7×3,8 мм. Размер главной диагонали октаэдра (суммарная высота сопрягающихся пирамид) ~4,3 мм.

Этот алмаз упруго деформируют по одной из плоскостей куба 24 (фиг.12а) с усилием ~15 Н·м, тем самым в этой первой плоскости куба 24 создают области внутренних напряжений алмаза.

Со стороны вершины алмаза 25, расположенной на нормали к напряженной плоскости куба 24, проводят воздействие инструментом с поэтапным повышением скорости и частоты изменения ускорения движения зерен абразивного порошка и фазовой модуляцией периодической функции воздействия зерен абразивного порошка. При этом в этой первой плоскости куба 24 снимают внутренние напряжения, сформированные внешними силами, за счет перестройки кристаллической структуры.

Для простоты восприятия на фиг.12в совмещены изображения плоскостей куба алмаза и алмаз октаэдрической формы.

Вторую плоскость куба 26 также упруго деформируют с усилием ~15 Нм. После воздействия инструмента на вершину кристалла 27, расположенную на нормали ко второй плоскости куба, снимают внутренние напряжения в этой второй плоскости куба алмаза.

Третью плоскость куба 28 также упруго деформируют с усилием ~15 Нм. Инструментом воздействуют на вершину кристалла 29, расположенную на нормали к третьей плоскости куба 28, и снимают внутренние напряжения в этой плоскости куба алмаза.

В результате этих действий октаэдрическую форму алмаза трансформируют в некую округлую шарообразную форму (фиг.13). В данном случае усредненный диаметр этого шарообразного образования составил ~3,7 мм.

Области контакта инструмента с алмазом - вершины 30, 31, 32. Эти вершины 30, 31, 32 (фиг.13) трансформированного алмаза соответствуют вершинам 25, 27, 29 алмаза формы октаэдра (фиг.12). Подробнее это воздействие на кристалл изложено, например, в [7].

Применение устройства генерации звуковых колебаний 8 (фиг.1), совмещенное с циклическим движением зерен абразивного порошка, повышает эффективность взаимодействия когерентных волн упругих деформаций в объеме алмаза при трансформации дефектов структуры и снятии внутренних напряжений. При этом частоту звуковых колебаний от устройства генерации 8 совмещают с частотой циклического движения зерен абразивного порошка таким образом, чтобы отношение этих частот было больше единицы и равнялось целому числу.

В качестве примера, при снятии внутренних напряжений в алмазе задают скорость движения зерен абразивного порошка ~300 с-1, а частоту изменения ускорения ~5 Гц. При этом частота звуковых колебаний от устройства генерации 8 составляет ~50 Гц.

Через определенный период времени (~5÷20 мин) повышают суммарно скорость движения зерен абразивного порошка, частоту изменения ускорения и частоту звуковых колебаний устройства генерации 8 на определенное значение. Например, повышают скорость на 50 с-1, частоту изменения ускорения на 2 Гц, а частоту звуковых колебаний от устройства генерации 8 на 20 Гц. Через выбранный промежуток времени опять повышают скорость движения зерен абразивного порошка, частоту изменения ускорения и частоту звуковых колебаний устройства генерации 8 на такое же значение (50 с-1, 2 Гц, 20 Гц).

Использование данного способа обработки обеспечивает высококачественное полирование (шероховатость обработанной поверхности ~0,5÷2 нм) механическим способом с использованием абразивного порошка как плоских, так и криволинейных поверхностей алмазов любого типа независимо от их кристаллографической ориентации, включая напряженные и низкосортные алмазы.

При обработке поверхности алмаза контроль параметров его морфологии (шероховатость Ra, среднеквадратическая шероховатость Rq, размах высот Rmax) проводят на атомно-силовом микроскопе (ACM) марки P-47 Solver фирмы NT MDT (Россия) и рассчитывают по стандарту, заложенному в программном обеспечении микроскопа.

Использование предлагаемого способа обеспечивает:

- снятие с поверхности частиц алмаза в виде нанокластеров;

- внутреннюю трансформацию примесных дефектов в алмазе;

- формирование как плоских, так и криволинейных поверхностей алмаза, описываемых уравнениями второго порядка (сферических, параболических, конусообразных) в любом кристаллографическом направлении;

- трансформацию морфологии поверхности алмаза, расположенной вне зоны контакта инструмента с алмазом, вплоть до ее сублимации;

- трансформацию внутренних напряжений в алмазе до тех пор, пока на них не происходит разложение естественного светового потока на цвета оптического спектра;

- снятие внутренних напряжений на дефектных областях в объеме алмаза;

- трансформацию формы всего объема алмаза.

Это повышает функциональные возможности способа.

ЛИТЕРАТУРА

1. В.И.Епифанов, А.Я.Лесина, Л.В.Зыков. Технология обработки алмазов в бриллианты. М: Высшая школа, 1987. С.335.

2. П.П.Шамаев, В.В.Ботвин, А.С.Григорьева. Способ обработки алмаза. Патент RU 2373050.

3. С.М.Пинтус, В.Ю.Карасев, Е.В.Гладченков. РОЛЬ ВОЛНОВЫХ ЯВЛЕНИЙ В ПРОЦЕССЕ ОБРАБОТКИ КРИСТАЛЛОВ АЛМАЗА. МИКРОЭЛЕКТРОНИКА, 2011, том 40, №6, с.430-440.

4. Карасев В.Ю., Мозгин А.А. Новый взгляд на применение кристаллов алмаза в микроэлектронике и нанотехнологиях // Проблемы разработки перспективных микроэлектронных систем. -2006. Сборник научных трудов / под общ. ред. А.Л.Стемпковского. М.:ИППМ РАН, 2006. С.295-299.

5. Н.В.Чигарев. Новый механизм оптоакустического отклика в полупроводнике. ФТТ. 2004, том 46, вып.2, с.231-234.

6. В.Ю.Карасев, С.М.Пинтус, Е.В.Гладченков, О.А.Безпалов. Ювелирная Россия, 2011, том 33, №3, с.71-73.

7. В.Ю.Карасев. Неизвестный алмаз. Обычная тайна волнового процесса. - М: Издательский дом «Абзац», 2009. - 159 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ВИХРЕВОЙ ОБРАБОТКИ КРИСТАЛЛОВ | 2014 |

|

RU2576275C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 2012 |

|

RU2494852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛМАЗОВ | 2013 |

|

RU2548335C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛМАЗНЫЕ ПОРОШКИ | 2010 |

|

RU2426623C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| СПОСОБ СТРУЙНОАБРАЗИВНОЙ ОБРАБОТКИ АЛМАЗА РЕЗАНИЕМ | 2013 |

|

RU2520287C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ В УСЛОВИЯХ ЗВУКОКАПИЛЛЯРНОГО ЭФФЕКТА | 2013 |

|

RU2547051C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИСТАЛЛОГРАФИЧЕСКИХ ОСЕЙ АЛМАЗОВ ПРИ ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2023576C1 |

Изобретение относится к способу механической обработки алмазов с использованием алмазного абразивного порошка. Техническим результатом является высококачественная обработка алмазов механическим способом в любой кристаллографической ориентации с использованием алмазного абразивного порошка, включая напряженные и низкосортные алмазы. Способ включает воздействие на алмаз инструментом с зернами абразивного алмазного порошка. Причем воздействие инструмента на алмаз проводят в режиме генерации в объем алмаза упругих когерентных волн из области контакта инструмента с алмазом. При этом скорость и ускорение движения зерен абразивного алмазного порошка являются периодическими функциями времени, а при воздействии инструмента на алмаз режимы взаимного движения инструмента и алмаза разработаны таким образом, чтобы локальные напряжения в приповерхностном слое алмаза от воздействия движущихся зерен абразивного алмазного порошка заведомо не превышали величины ~1,0·1012 Па. 10 з.п. ф-лы, 13 ил.

1. Способ обработки алмазов, включающий в себя воздействие на алмаз инструментом с зернами абразивного алмазного порошка, отличающийся тем, что воздействие инструмента на алмаз проводят в режиме генерации в объем алмаза упругих когерентных волн из области контакта инструмента с алмазом, при этом скорость и ускорение движения зерен абразивного алмазного порошка являются периодическими функциями времени, а при воздействии инструмента на алмаз режимы взаимного движения инструмента и алмаза разработаны таким образом, чтобы локальные напряжения в приповерхностном слое алмаза от воздействия движущихся зерен абразивного алмазного порошка заведомо не превышали величины ~1,0·1012 Па.

2. Способ по п.1, отличающийся тем, что при генерации упругих когерентных волн в объем алмаза из области контакта инструмента с алмазом обеспечивают управляемую концентрацию упругой энергии поверхностных волн алмаза, что приводит к удалению с поверхности частиц алмаза в виде нанокластеров.

3. Способ по п.1, отличающийся тем, что в процесс обработки алмаза вводят последовательное чередование режимов волнового воздействия инструмента на алмаз с периодичностью 1-100 цикл/ч для изменения состояния его внутренних примесных дефектов.

4. Способ по п.1, отличающийся тем, что при формировании плоских поверхностей алмаза дополнительно задают возвратно-поступательное перемещение алмаза по поверхности инструмента.

5. Способ по п.1, отличающийся тем, что при формировании криволинейных поверхностей алмаза дополнительно задают вращение алмаза вокруг оси вращения держателя алмаза, перпендикулярной поверхности инструмента, и целенаправленно наклоняют в одну сторону ось вращения держателя алмаза относительно поверхности инструмента на заданный угол в диапазоне от 0 до 90°.

6. Способ по п.1, отличающийся тем, что в процессе обработки алмаза дополнительно применяют облучение алмаза импульсами лазерного излучения с длиной волны 0,3-1,5 мкм, длительностью импульса от 15 до 40 нс, энергией импульса от 1 до 500 мДж.

7. Способ по п.3, отличающийся тем, что при использовании последовательного чередования режимов волнового воздействия инструмента на алмаз дополнительно задают периодическую разориентацию (в диапазоне от 0 до 90°) от выбранного кристаллографического направления первоначального контакта инструмента с алмазом до тех пор, пока не наступает изменение морфологии поверхности алмаза, расположенной вне зоны контакта инструмента с алмазом, вплоть до контролируемой оптическими методами локальной сублимации поверхности алмаза при температуре окружающей среды ~10÷30°C.

8. Способ по п.3, отличающийся тем, что при обработке низкосортных, дефектных и напряженных алмазов осуществляют последовательное чередование режимов волнового воздействия инструмента в совокупности с амплитудной и частотной модуляцией периодической функции движения зерен абразивного алмазного порошка, при этом трансформируют внутренние напряжения в дефектных областях объема алмаза до тех пор, пока на них не начинается наблюдаемое оптическими методами разложение естественного светового потока на цвета оптического спектра.

9. Способ по п.3, отличающийся тем, что при обработке низкосортных, дефектных и напряженных алмазов осуществляют последовательное чередование режимов волнового воздействия инструмента в совокупности с фазовой модуляцией периодической функции движения зерен абразивного алмазного порошка пока не происходит снятие внутренних напряжений на дефектных областях в объеме алмаза за счет перестройки его кристаллической структуры.

10. Способ по п.3, отличающийся тем, что в объеме алмаза внешними силами поэтапно формируют внутренние напряжения в различных кристаллографических плоскостях в объеме алмаза и осуществляют последовательное чередование режимов волнового воздействия инструмента на вершины алмаза в совокупности с амплитудной, частотной и фазовой модуляцией периодической функции движения зерен абразивного алмазного порошка до контролируемых оптическими методами изменений формы всего объема алмаза.

11. Способ по п.1, отличающийся тем, что в процессе обработки на алмаз дополнительно подают звуковые колебания от 0,5 до 50000 Гц, при этом частоту этих колебаний совмещают с частотой циклического движения зерен абразивного порошка таким образом, чтобы отношение этих частот было больше единицы и равнялось целому числу.

| СПОСОБ ОБРАБОТКИ АЛМАЗА | 2006 |

|

RU2373050C2 |

| СПОСОБ ОБРАБОТКИ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2440229C2 |

| GB 1589523 A, 13.05.1981 | |||

| КАРАСЕВ В.Ю | |||

| И ДР., Новый взгляд на применение кристаллов алмаза в микроэлектронике и нанотехнологиях | |||

| Проблемы разработки перспективных микроэлектронных систем | |||

| Сборник научных трудов, Москва, ИППМ РАН, 2006, с.295-299 | |||

Авторы

Даты

2015-02-27—Публикация

2012-11-12—Подача