Изобретение относится к области обработки твердых тел, преимущественно для подготовки их поверхности. Способ обработки поверхности твердого тела гложет быть использован, например, для обработки подложек из сверхтвердых материалов для проведения процессов эпитаксии.

Известен способ односторонней полировки плоских поверхностей [1], включающий обработку плоских поверхностей пластин кремния большого диаметра. Последние установлены с возможностью вращения вокруг своих осей и оси шпинделя, при этом расположены эксцентрично относительно оси вращения инструмента.

Недостаток этого способа заключается в том, что инструмент сохраняет постоянство траекторий зерен абразива, что отражается на качестве полированной поверхности.

Известен также способ обработки плоских поверхностей [2], заключающийся в относительном перемещении инструмента и объекта по эпициклоиде, при этом объекту и инструменту сообщают дополнительное относительное перемещение по лемнискате. Этот способ выбран в качестве прототипа предложенного решения.

Первый недостаток этого способа заключается в том, что перемещение по лемнискате является линейным перемещением по заданной площади поверхности. В этом случае сохраняется вероятность повторяемости траекторий зерен абразива инструмента, что приводит к ухудшению качества обрабатываемой поверхности объекта.

Второй недостаток связан с отсутствием возможности обрабатывать площади поверхности больше, чем заданная площадь лемнискаты. Подобным способом невозможно качественно обработать в виде объекта круглые пластины полупроводниковых материалов, предназначенных, например, для эпитаксии, что снижает функциональные возможности способа.

Технический результат предполагаемого изобретения заключается в не повторяемости траекторий перемещения зерен абразива инструмента по обрабатываемой поверхности объекта, что повышает качество полирования поверхности. При этом полирование поверхности производят по всей площади обрабатываемого объекта, что повышает функциональные возможности метода.

Указанный технический результат достигается тем, что в способе обработки поверхности твердого тела, включающий взаимное движение инструмента и объекта, произвольные точки на поверхности инструмента и объекта описывают трансцендентные кривые. Не повторяемость траекторий движения зерен абразива инструмента по поверхности объекта достигают тем, что отношение частот движения инструмента и объекта больше единицы и не равно целому числу.

Существует вариант, в котором движение произвольных точек на поверхности инструмента и объекта задают разными траекториями циклоидальных кривых, при этом типы траекторий циклоидальных кривых периодически меняют.

Существует также вариант, в котором в область контакта инструмента с объектом добавляется раствор поверхностно активного вещества с ультрадисперсным абразивом, при этом давление инструмента на объект закономерно периодически меняют.

Существует вариант, в котором на инструмент и на объект дополнительно подают ультразвуковые колебания, при этом отношение частот этих колебаний не равно целому числу.

Существует вариант, в котором дополнительно алгоритмически задают совместное изменение циклоидальных кривых инструмента и объекта, при этом отношение частот движения инструмента и объекта больше единицы и не равно целому числу.

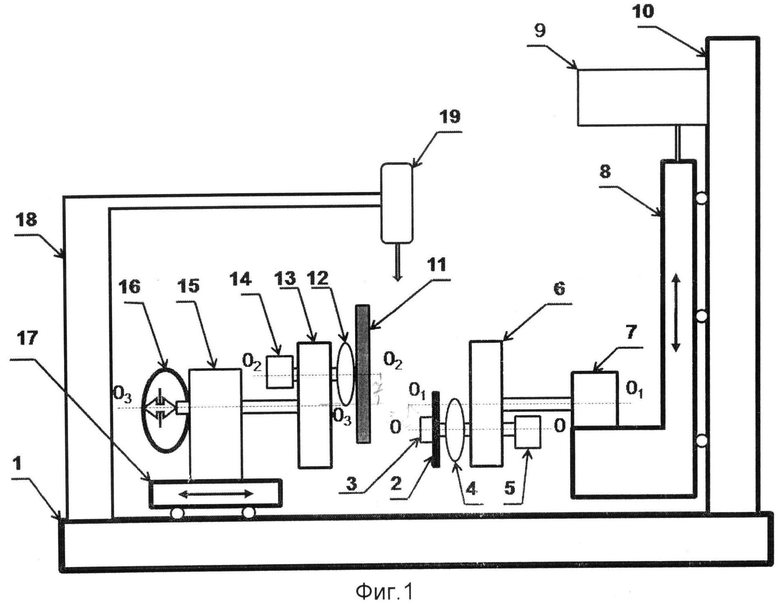

На фиг.1 изображено в общем виде устройство для реализации предложенного способа.

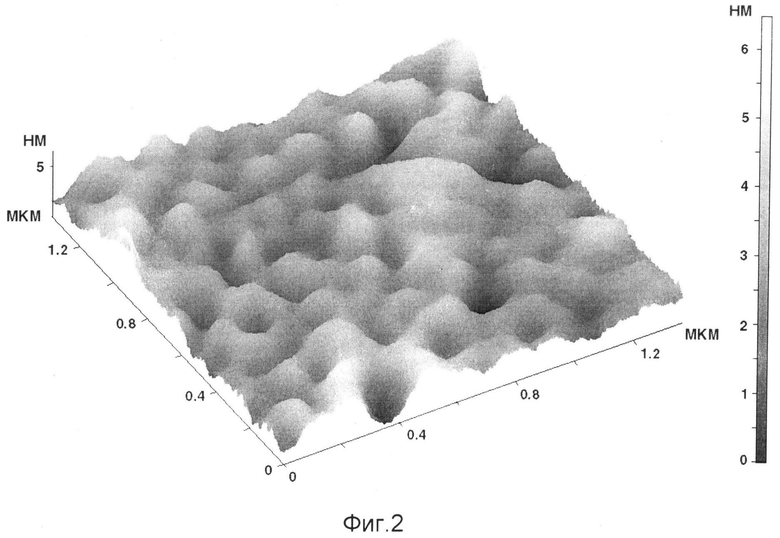

На фиг.2 приведено изображение обработанной поверхности алмазной пластины, как результат использования предложенного способа обработки.

На фиг.3 приведено изображение алмазной пластины. Темной окружностью отмечена выбранная, произвольная область поверхности.

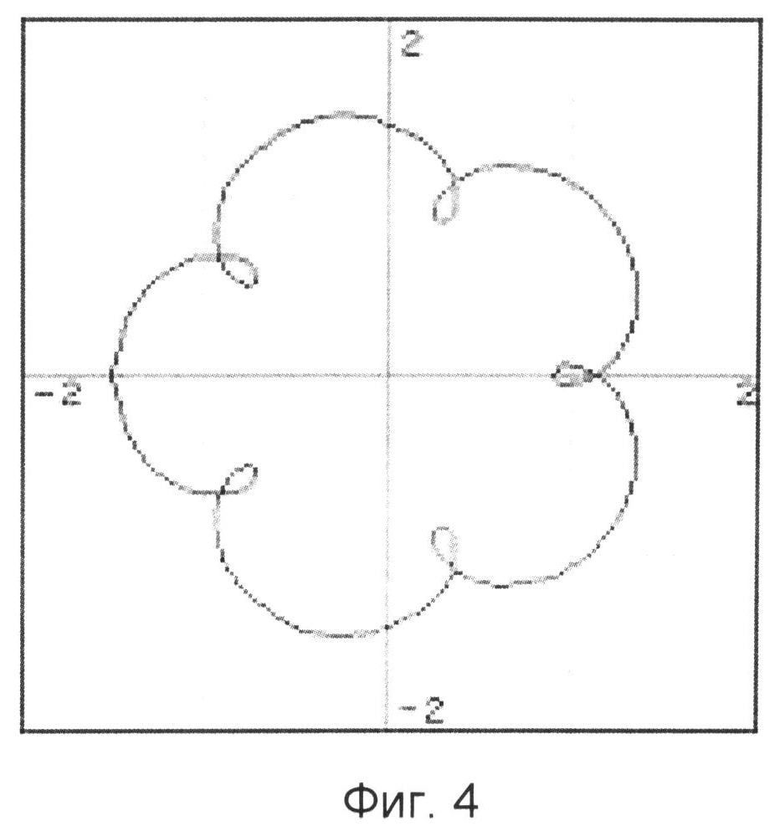

На фиг.4 приведено изображение траектории удлиненной эпитрохоиды.

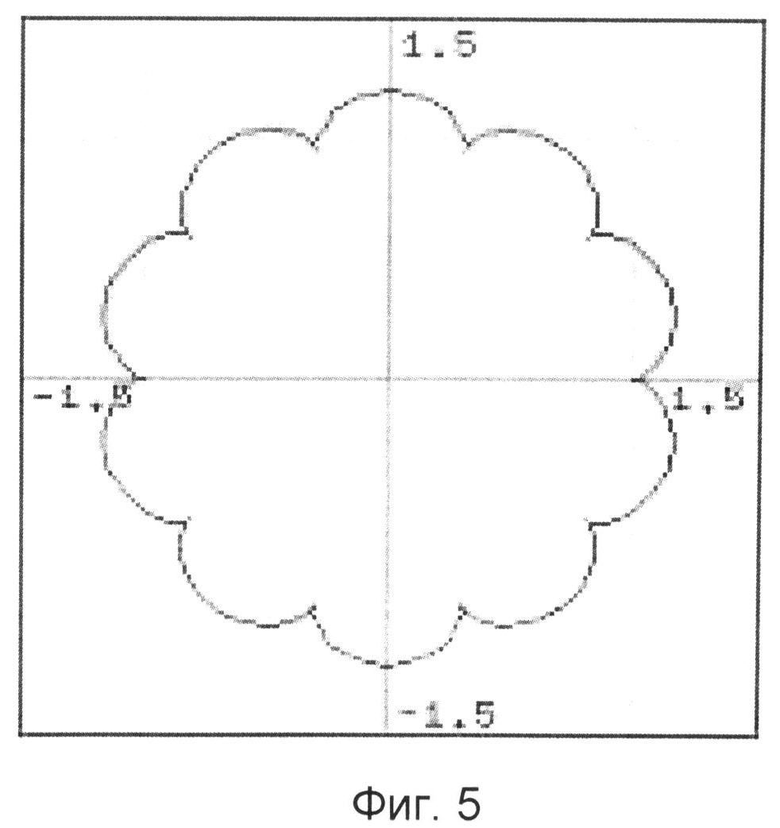

На фиг.5 приведено изображение траектории эпициклоиды.

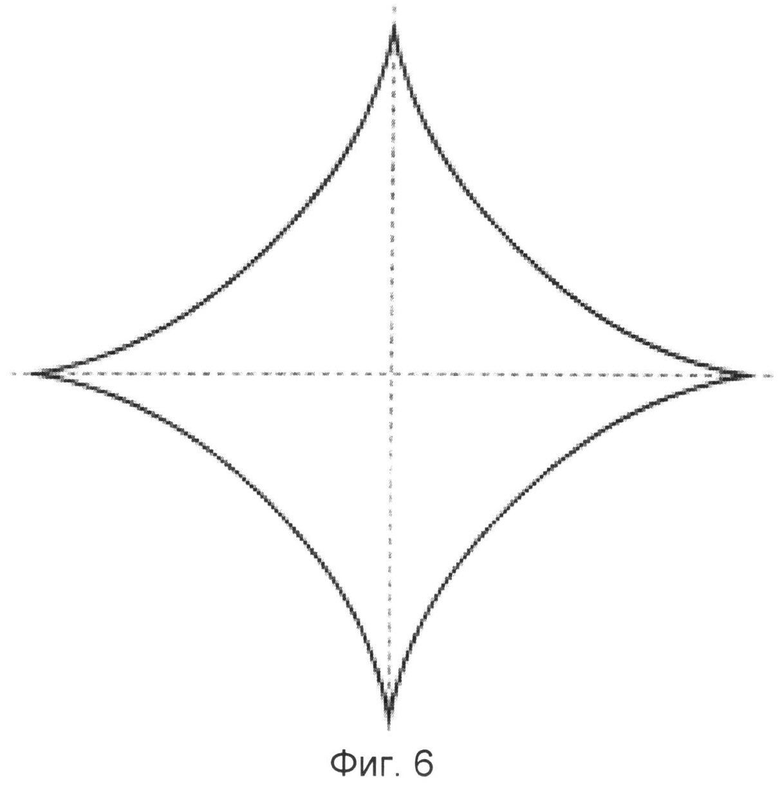

На фиг.6 приведено изображение гипоциклоиды.

Устройство содержит основание 1, с закрепленными на нем исполнительными элементами объекта и исполнительными элементами инструмента (фиг.1).

Исполнительные элементы объекта включают в себя: держатель объекта 2, объект 3, первое устройство генерации ультразвуковых колебаний 4, первую систему привода вращения 5 объекта 3, первый механизм циклического перемещения 6 объекта 3, первую систему привода механизма циклического перемещения 7 объекта 3.

Исполнительные элементы объекта закреплены на платформе 8, сопряженной с системой возвратно-поступательного перемещения 9 параллельно плоскости инструмента 11 по направляющим 10.

Исполнительные элементы инструмента включают в себя: инструмент 11, второе устройство генерации ультразвуковых колебаний 12, вторую систему привода вращения 14 инструмента 11, второй механизм циклического перемещения 13 инструмента 11, вторую систему привода механизма циклического перемещения 15 инструмента 11, блок давления 16 инструмента 11 на объект 3.

Исполнительные элементы инструмента закреплены на платформе 17, обеспечивающей подачу инструмента 11 к объекту 3.

Устройство подачи раствора 19 поверхностно активного вещества в область контакта инструмента 11 и объекта 3 сопряжено с основанием 1 посредством кронштейна 18. Подробно выполнение устройства подачи раствора для обработки изложено в [3].

Первым устройством генерации ультразвуковых колебаний 4 объекта 3 и вторым устройством генерации ультразвуковых колебаний 12 инструмента 11 обеспечиваются указанные далее режимы генерации ультразвуковых колебаний. Подробно выполнение устройства отражено, например, в [4, 5].

Блок давления 16 инструмента 11 на объект 3 обеспечивает указанное далее давление инструмента 11 на объект 3 с определенной периодичностью по времени, зависящей от типа траекторий взаимодействия циклоидальных кривых инструмента 11 и объекта 3.

Способ обработки поверхности объекта 3 реализуется устройством следующим образом на примере обработки алмазных пластин для нужд микроэлектроники.

Алмазную пластину (объект 3), например, размером 3,3×3×0.3 мм закрепляют симметрично относительно оси 0-0 на поверхности держателя объекта 2, например, посредством специализированного керамического клея "Boniceram CC6", производства "Nicolectronix", Израиль.

На устройстве держатель объекта 2 вместе с первой системой привода вращения 5, имеющий ось вращения 0-0, расположен на первом механизме циклического перемещения 6 эксцентрично относительно его оси 01-01. Расстояние между осью вращения держателя объекта 2 (0-0) и осью вращения первого механизма циклического перемещения 6 (01-01) составляет, например, в данном случае r1~3,5 мм.

На устройстве инструмент 11, например, в данном случае ⌀ 40 мм вместе со второй системой привода вращения 14, имеющей ось вращения 02-02 расположен на втором механизме циклического перемещения 13 эксцентрично относительно его оси 02-02. Расстояние между осью вращения инструмента 11 (02-02) и осью вращения второго механизма циклического перемещения 13 (03-03) составляет, например, в данном случае R~7 мм.

В качестве примера движения объекта по траектории циклоидальной кривой приводим движение отмеченной произвольной области (область ⌀ ~0.4÷0.6 мм) на поверхности алмазной пластины (отмечено темной окружностью на фиг.3), помещенной на держателе объекта 2.

Объект совершает одновременно вращательное движение относительно подвижной оси (0-0) вращения держателя объекта 2 и поступательное движение по окружности относительно неподвижной оси (01-01) вращения первого механизма циклического перемещения 6.

В этом случае движение объекта можно определить, как движение одной подвижной окружности с радиусом r2~1.5 мм, где r2 - расстояние от центра симметрии (ось вращения 0-0) наклеенного на держатель объекта 2 алмазной пластины (объекта 3) до отмеченной темной области фиг.3. Эта подвижная окружность катится по другой неподвижной окружности с радиусом r1=3.5 мм и осью вращения (01-01).

В результате отмеченная область на поверхности объекта 3 совершает движение, описываемое циклоидальной кривой, как траектория удлиненной эпитрохоиды (фиг.4).

Инструмент 11 совершает одновременно вращательное движение относительно подвижной оси (02-02) вращения инструмента 11 и поступательное движение относительно неподвижной оси вращения (03-03) второго механизма циклического перемещения 13.

В этом случае движение объекта можно рассматривать как движение по окружности с радиусом r1 вокруг оси (01-01), а движение инструмента как движение зерен абразива по окружности радиусом R вокруг оси (03-03).

Положение объекта на поверхности инструмента задается параметрами перемещения платформы 8.

В качестве примера, платформа 8 находится в положении, когда совместное движение объекта 3 и инструмента 11 следует рассматривать как движение одной окружности с радиусом r1 катящейся по другой окружности с радиусом R. В результате этого взаимодействия тип траектории циклоидальной кривой, которую описывает произвольная точка на окружности с радиусом r1 относительно движения зерен абразива, находящихся на окружности с радиусом R, будет определяться как эпициклоида (фиг.5).

При положении платформы 8, когда совместное движение объекта 3 и инструмента 11 следует рассматривать как движение одной окружности с радиусом r1 катящейся внутри другой окружности с радиусом R, то тип траектории циклоидальной кривой, которую описывает произвольная точка на окружности с радиусом r1 относительно движения зерен абразива, находящихся на окружности с радиусом R, будет определяться как гипоциклоида (фиг.6).

Частоту циклического перемещения объекта 3 обычно задают в диапазоне 1÷20 Гц. Величину и направление вращения объекта 3 задают в пределах 5÷50 сек-1.

Инструмент 11 совершает циклические перемещения с помощью второго механизма 13. Частоту этих перемещений задают, например, в диапазоне 15÷30 Гц. Величину и направление вращения инструмента 11 задают, например, в диапазоне 100÷500 сек-1.

В процессе обработки изменение положения объекта на плоскости инструмента с помощью платформы 8; величины и направления скорости вращения и/или перемещения объекта 3 и/или инструмента 11 является основным технологическим алгоритмом, позволяющим менять типы траекторий и характер взаимодействия циклоидальных кривых инструмента 11 и объекта 3 [6]. При этом отношение частот циклического движения инструмента 11 и объекта 3 должна быть больше единицы и не равно целому числу.

Для обеспечения эффективной обработки всей поверхности объекта 3 держатель объекта 2 и инструмент 11 совершают циклические перемещения друг относительно друга в области, не выходящей за пределы поверхности работающего инструмента.

Например, в данном варианте обработки объекта диаметр инструмента ~40 мм, величина эксцентриситета инструмента 11 ~7 мм, величина эксцентриситета объекта 3 ~3.5 мм. Диаметр рабочей поверхности инструмента 11 составляет: 40-14=26 (мм). Перемещение объекта 3 по рабочей поверхности инструмента 11 составляет не более: 26-7=19 (мм).

В момент касания инструмента 11 и объекта 3 в область контакта могут подавать из устройства 19 раствор поверхностно активного вещества (ПАВ) на основе фторсодержащих олигомеров (например, олигомера гексофторпропанола и галоидалкильного эфира карбоновой кислоты) с добавлением ультрадисперсного алмазного абразива (УДА). Размер зерна УДА в данном случае составляет ~5 нм.

Блок давления 16 инструмента 11 на объект 3 позволяет с определенной периодичностью во времени изменять давление в процессе обработки в пределах 2,5·105 Па ÷ 6,0·105 Па, что делает эффективным взаимодействие на обрабатываемую поверхность объекта 3 ПАВ и УДА.

В процессе обработки на объект 3 и инструмент 11 могут подавать ультразвуковые колебания от первого устройства генерации ультразвуковых колебаний 4 и второго устройства генерации ультразвуковых колебаний 12. На инструмент 11 подают колебания в диапазоне 55÷65 кГц, а на объект 3 подают колебания в диапазоне 30÷45 кГц.

Использование данного способа обработки обеспечивает шероховатость поверхности алмазной пластины (объекта 3) на уровне от 0,16 до 1,9 нм. При обработке поверхности алмазной пластины контроль параметров ее морфологии (шероховатость Ra, среднеквадратическая шероховатость Rq, размах высот Rmax) проводился на атомно-силовом микроскопе (ACM) марки Р-47 Solver фирмы NT MDT (Россия) и рассчитывался по стандарту, заложенном в программном обеспечении микроскопа.

Светлые области (фиг.2) - выступы на поверхности, темные области - впадины на поверхности алмазной пластины. Область сканирования поверхности: 1.4×1.4 мкм.

Шероховатость поверхности алмазной пластины после обработки составила: Ra=0,54 nm, среднеквадратическая шероховатость Rq=0,70 nm, размах высот Rmax=6,48 nm.

Использование данного способа обработки поверхности твердого тела сделало возможным проведение процесса молекулярно-лучевой эпитаксии и позволило вырастить на алмазных пластинах монокристаллическую пленку кремния [7], что так же расширяет функциональные возможности способа.

ЛИТЕРАТУРА

1. Шульга В.Г.; Денисенко В.П.; Козлов Ю.Ф.; Хохлов А.И. Способ одностороннего полирования плоских поверхностей деталей. Номер патента РФ 2159173, дата публикации 20.11.2000.

2. В.Ю. Карасев. Способ обработки плоских поверхностей и устройство для его осуществления. Авторское свидетельство СССР, SU 1541034 A1, дата публикации 07.02.1990.

3. Худобин Л.В., Бердичевский Е.Г. Техника применения смазачно-охлаждающих средств в металлообработке. - М.: Машиностроение, 1977. - 189 с.

4. Хмелев В.Н., Барсуков Р.В., Цыганок С.Н. Ультразвуковая размерная обработка материалов: Научная монография / Алт. гос. Техн. Ун-т. им. И.И. Ползунова. - Барнаул: изд. АлтГТУ, 1997. - 120 с.

5. М.П. Козочкин, Н.В. Солис-Пинарготе. Исследование особенностей вибрационного точения. // Станочный парк. - МАЙ 2012. С.73-77.

6. Математический энциклопедический словарь. М. «Советская энциклопедия», 1988 г.

7. В.Ю. Карасев, В.Д. Крюков, М.Г. Кузнецов, С.М. Пинтус, М.A. Ламин, О.П. Пчеляков, Л.В. Соколов. Особенности роста пленок кремния на алмазных подложках. // Микроэлектроника. - 2005. - Т.34. - №1. - С.37-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ВИХРЕВОЙ ОБРАБОТКИ КРИСТАЛЛОВ | 2014 |

|

RU2576275C1 |

| СПОСОБ ОБРАБОТКИ АЛМАЗОВ | 2012 |

|

RU2543392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛМАЗОВ | 2013 |

|

RU2548335C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2006 |

|

RU2326228C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| Способ обработки плоских поверхностей и устройство для его осуществления | 1987 |

|

SU1541034A1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНСТРАЦИИ БРАХИСТО- И ТАУТОХРОННЫХ СВОЙСТВ ЦИКЛОИДЫ | 1992 |

|

RU2029990C1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Способ заточки алмазного лезвийного инструмента | 1972 |

|

SU878477A1 |

| Устройство для распиловки на плиты блоков природного камня | 1985 |

|

SU1386472A1 |

Изобретение относится к области обработки поверхности твердых тел, преимущественно для подготовки поверхности пластин, и может быть использовано в микроэлектронике, например, при обработке подложек сверхтвердых материалов для проведения процесса эпитаксии. Движения инструмента и твердого тела являются закономерными циклическими и периодическими. В этом случае произвольные точки на поверхностях инструмента и твердого тела описывают трансцендентные кривые. Отношение частот циклического движения инструмента и твердого тела больше единицы и не равно целому числу. В результате повышается качество полировки обрабатываемой поверхности. 4 з.п. ф-лы, 6 ил.

1. Способ обработки поверхности твердого тела, включающий взаимное движение инструмента и твердого тела, отличающийся тем, что инструменту и твердому телу задают закономерные циклические и периодические движения с обеспечением отношения частот циклических движений инструмента и твердого объекта больше единицы и не равного целому числу, при этом движения произвольных точек на поверхностях инструмента и твердого тела описаны трансцендентными кривыми.

2. Способ по п.1, отличающийся тем, что движения произвольных точек на поверхности инструмента и твердого тела задают разными траекториями циклоидальных кривых, при этом типы траекторий циклоидальных кривых периодически меняют.

3. Способ по п.1, отличающийся тем, что в область контакта инструмента с твердым телом добавляют раствор поверхностно-активного вещества с ультрадисперсным абразивом, при этом давление инструмента на объект периодически меняют.

4. Способ по п.1, отличающийся тем, что на инструмент и на твердое тело дополнительно подают ультразвуковые колебания, при этом отношение частот этих колебаний не равно целому числу.

5. Способ по п.1, отличающийся тем, что дополнительно алгоритмически задают совместное изменение траекторий циклоидальных кривых инструмента и твердого тела с обеспечением отношения частот движения инструмента и твердого тела больше единицы и не равного целому числу.

| Способ обработки плоских поверхностей и устройство для его осуществления | 1987 |

|

SU1541034A1 |

| Устройство для односторонней доводки деталей | 1982 |

|

SU1065165A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

SU1829770A1 |

| Устройство для финишной обработки плоских поверхностей | 1972 |

|

SU448122A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ | 2005 |

|

RU2315391C2 |

| US 4149343 A, 17.04.1979. | |||

Авторы

Даты

2013-10-10—Публикация

2012-07-17—Подача