Устройство относится к области машиностроения, в частности к робототехнике и технологии изготовления гибких роторов, валов и высокоскоростных роторов газовых центрифуг.

Устройство может быть использовано для автоматизации технологического процесса изготовления высокоскоростного ротора газовой центрифуги, в частности операций, требующих точного позиционирования ротора в осевом и азимутальном направлении, например:

- разметка контуров площадок на цилиндрической поверхности ротора для нанесения корректирующих масс;

- нанесение корректирующих масс на цилиндрическую поверхность ротора (или удаление материала ротора) в процессе его балансировки;

- сканирование цилиндрической поверхности ротора;

- измерение геометрических размеров ротора;

- измерение формы поперечных сечений ротора;

- проведение неразрушающего контроля трубы ротора.

Ввиду одинакового принципа позиционирования ротора, описание недостатков известных аналогов приводится только для одной операции - разметки контуров площадок на цилиндрической поверхности ротора.

Известны способы балансировки гибких роторов [1, 2], в которых определяются цилиндрические координаты точек и областей на боковой поверхности ротора, в которые наносятся корректирующие массы. Недостатком существующих способов балансировки роторов является то, что разметка точек и контуров областей проводится с помощью специализированного ручного измерительного инструмента. Контуры областей представляют собой прямоугольники, размер которых зависит от величины наносимых масс. Для определения на цилиндрической поверхности ротора угловой координаты какой-нибудь точки используется круговой лимб, для определения осевой координаты - линейка. При такой технологии, использующей ручной труд и различный мерительный инструмент, производительность разметки низкая, трудозатраты высокие, не исключены ошибки, связанные с человеческим фактором. Такие же недостатки имеют технологические операции измерения длины и диаметра ротора, нанесения корректирующих масс на поверхность ротора и другие, перечисленные выше.

Увеличение производительности операций, связанных с точным позиционированием ротора, уменьшение трудозатрат и исключение ошибок, связанных с человеческим фактором, являются актуальными задачами на заводах-изготовителях роторов.

Указанные задачи решаются тем, что позиционирование ротора при выполнении определенных технологических операций производится предлагаемым устройством автоматически.

Существенными признаками устройства точного позиционирования на цилиндрической поверхности ротора является то, что оно содержит ротор, расположенный на станине в двух опорах, одна из которых выполнена без привода, а другая - с приводом, при этом опора, выполненная с приводом, содержит два ролика фрикционной передачи, один из которых соединен с валом электродвигателя, содержащим датчик угла поворота вала электродвигателя, поворачивающего ротор на заданный угол, а на другом ролике установлен датчик угла поворота ротора, электромагнит удержания ротора, расположенный между роликами фрикционной передачи, датчик начального углового положения ротора, используемый для определения начального положения ротора, модуль линейного перемещения исполнительных устройств или датчиков вдоль боковой поверхности ротора, состоящий из подвижной каретки, шарико-винтовой передачи, концевых выключателей и электропривода перемещения каретки, монитор с сенсорным экраном, при этом управление процессом позиционирования каретки относительно ротора осуществляется с помощью промышленного компьютера.

Предпочтительно на каретку модуля линейного перемещения установлено исполнительное устройство для нанесения корректирующей массы на ротор.

Предпочтительно на каретку модуля линейного перемещения установлено исполнительное устройство для удаления корректирующей массы с ротора.

Предпочтительно на каретку модуля линейного перемещения установлено исполнительное печатающее устройство для разметки цилиндрической поверхности ротора.

Предпочтительно на каретку модуля линейного перемещения установлено исполнительное устройство, выполненное в виде видеокамеры, для проведения сканирования цилиндрической поверхности ротора.

Предпочтительно на каретку модуля линейного перемещения установлено исполнительное устройство для измерения геометрических размеров цилиндрического ротора.

Предпочтительно на каретку модуля линейного перемещения установлено исполнительное устройство для проведения автоматизированного неразрушающего контроля ротора на наличие дефектов на поверхности и в материале ротора.

Предпочтительно устройство точного позиционирования на цилиндрической поверхности ротора оснащено устройством автоматического считывания номера ротора.

Использование предлагаемого устройства приводит к техническому результату: увеличению точности позиционирования на цилиндрической поверхности, увеличению производительности и уменьшению трудоемкости за счет исключения ручного труда и автоматизации операций разметки, измерения и сканирования цилиндрического ротора, а также устранению случайных ошибок позиционирования, вызванных «человеческим фактором».

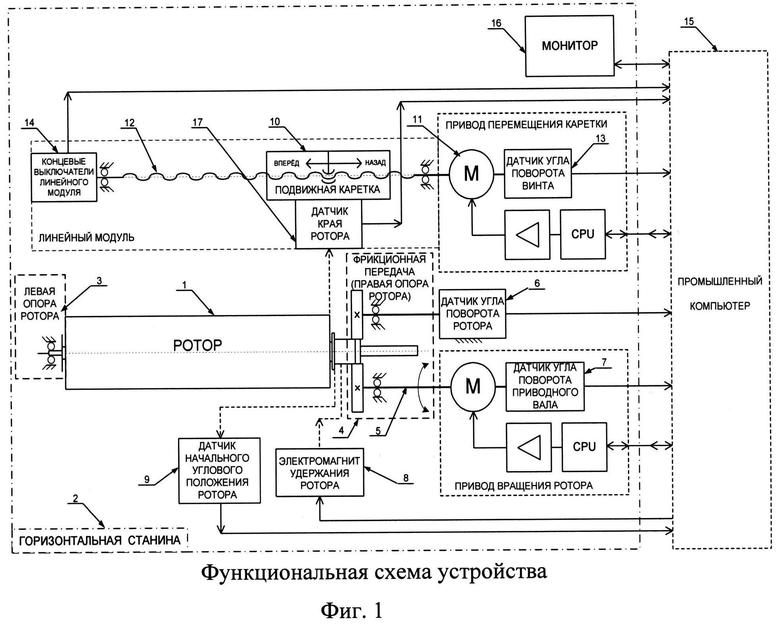

На фигуре 1 приведена функциональная схема устройства в соответствии с предлагаемым изобретением.

Работа установки происходит следующим образом.

Ротор (1) размещается на горизонтальной станине (2) на двух опорах. С левой стороны ротор цилиндрической частью своего концевого узла опирается на левую опору (3), которая выполнена на основе пары шарикоподшипников или подшипников скольжения. Изменение расстояния между осями вращения подшипников позволяет настраивать точное положение оси вращения ротора относительно других узлов установки. С правой стороны ротор цилиндрической частью своего концевого узла опирается на правую опору (4), включающий фрикционную передачу, состоящую из двух роликов. Первый ролик фрикционной передачи соединен с валом электродвигателя (5), поворачивающего ротор на заданный угол с помощью фрикционной передачи. Поворот ротора отслеживается с помощью датчика угла поворота (6) на втором ролике фрикционной передачи.

Угол поворота ротора определяется относительно метки начального углового положения, расположенной на роторе. Метка может быть выполнена в виде контрастной области на торце ротора и (или) в виде отдельной детали из ферромагнитного материала, имеющей геометрическую особенность. Начальное положение ротора определяется оптическим датчиком (9) по одному краю контрастной области и (или) индуктивным датчиком (9) по положению геометрической особенности детали ротора.

Угол поворота вала электродвигателя измеряется отдельным датчиком (7), что позволяет определять проскальзывание приводного ролика относительно цилиндрической поверхности ротора и своевременно устранять возможные ошибки позиционирования ротора.

Необходимо отметить, что описанное устройство может быть отмасштабировано для ротора заданного размера и массы. Изменение длины ротора потребует пропорционального изменения длины станины, пропорционального изменения расстояния между левой и правой опорами и длины линейного привода. Изменение диаметра ротора потребует пропорционального изменения ширины станины, расстояния между осями приводного и свободного роликов фрикционной передачи и изменения расстояния между подшипниками противоположной опоры. Изменение массы ротора учитывается установкой электродвигателя для вращения ротора соответствующей мощности, подшипников и опорных роликов с соответствующими характеристиками несущей способности и максимальной нагрузки.

Необходимую для вращения ротора силу трения создает электромагнит (8), который установлен между роликами фрикционной передачи (4) и притягивает ротор к роликам. Сила притяжения зависит от величины тока, проходящего через обмотку электромагнита.

Подвижная каретка (10) линейного привода позволяет перемещать исполнительные устройства или датчики вдоль боковой поверхности ротора с помощью электродвигателя (11) и шарико-винтовой передачи (12). Поскольку вал электродвигателя жестко соединен с винтом, и шаг винта точно известен, то расстояние перемещения каретки достаточно точно определяется с помощью датчика угла поворота (13) вала электродвигателя. Датчик края ротора (17), установленный на подвижной каретке, предназначен для определения начала отсчета линейной координаты каретки относительно ротора. Линейный модуль оснащается концевыми выключателями (14), ограничивающими перемещение каретки вне пределов рабочей зоны.

Таким образом, устройство позволяет точно определять текущее угловое и линейное положение каретки относительно ротора, вращать ротор и перемещать каретку до совпадения текущего значения положения с заданным, т.е. позиционировать подвижную каретку относительно ротора.

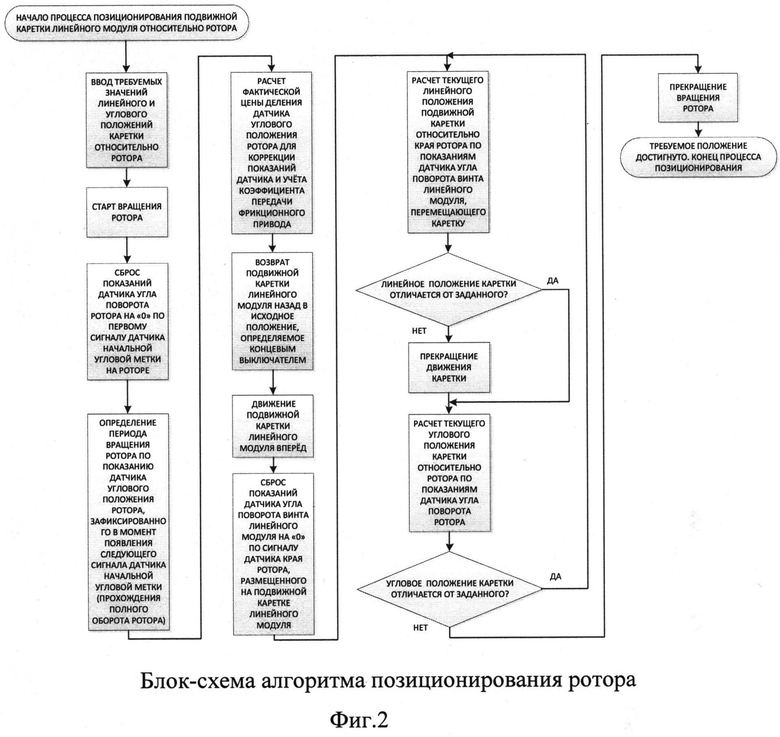

Управление всеми компонентами устройства осуществляет промышленный компьютер (15) в соответствии с блок-схемой алгоритма позиционирования ротора, показанной на фиг. 2, в автоматическом режиме по разработанной программе.

Оператор осуществляет управление ходом выполнения технологических операций при помощи интерфейса программы и экрана монитора (16), чувствительного к касанию.

На платформу подвижной каретки, в зависимости от решаемых задач, могут быть установлены совместно или раздельно различные исполнительные или измерительные устройства. Установка печатающего устройства на подвижную каретку позволит получать любые изображения на внешней боковой поверхности ротора, в том числе контуры площадок для нанесения корректирующих масс в процессе балансировки ротора и текстовую информацию, например штрих-код номера ротора.

В промышленности широко используются автоматические дозаторы (диспенсеры), которые позволяют точно дозировать жидкие вещества, вязкость которых может изменяться в широком диапазоне. Установка такого дозатора на подвижной каретке предлагаемого устройства позволит наносить на боковую поверхность корректирующие массы в процессе балансировки роторов.

По аналогии с дозатором на подвижную каретку может быть установлено устройство для удаления материала ротора, например сверлильный станок или лазер, с помощью которого возможно проводить балансировку удалением материала ротора.

Зачастую на этапе научно-исследовательских и опытно-конструкторских работ или при производстве роторов возникает задача контроля состояния внешней боковой поверхности ротора. Такая задача может быть решена размещением на подвижной каретке предлагаемого устройства видеокамеры, передающей изображение поверхности в компьютер синхронно с вращением ротора. С помощью компьютерной сшивки полученных кадров видеосигнала можно получить полное изображение боковой поверхности ротора для контроля, фиксации состояния или последующего анализа.

В процессе изготовления и испытаний роторов необходимо проводить контроль диаметра, длины, торцевых и радиальных биений поверхности ротора. Для этого применяются контактные датчики, щупы, штангенциркули, микрометры или бесконтактные оптические (лазерные), триангуляционные датчики. Установка таких датчиков на подвижную каретку предлагаемого устройства позволит в автоматическом режиме обмерять геометрию ротора в любых точках.

В процессе контроля качества изготовления роторов и выявления дефектов, локализованных как на боковой поверхности ротора, так и внутри материала ротора, широко применяются дефектоскопы, например ультразвуковые [3] или вихретоковые [4]. Размещение чувствительных элементов таких дефектоскопов на подвижной каретке предлагаемого устройства позволит выполнить сканирование поверхности ротора для выявления дефектов и идентификацию типов и мест их локализации, т.е. проводить автоматизированный неразрушающий контроль изделий.

В процессе балансировки роторов перед операцией нанесения корректирующих масс из эпоксидного компаунда на боковую поверхность ротора нанесения необходимо подготовить боковую поверхность ротора для лучшей адгезии массы к поверхности. Подготовка заключается в удалении видимых загрязнений и обезжиривании поверхности и реализуется последовательной протиркой боковой поверхности обтирочным материалом, смоченным растворителями. В дополнение, известно достаточно много способов физико-химической обработки поверхности материалов, нашедших широкое применение в промышленности. Подбор способа обработки осуществляется с учетом состава корректирующих масс, материала и свойств боковой поверхности ротора. Установка устройств физико-химической обработки поверхности на подвижную каретку разрабатываемой установки позволит обрабатывать боковую поверхность ротора целиком или в определенных заданных областях (например, в площадках для корректирующих масс) в автоматическом режиме.

В настоящее время для маркирования продукции широко применяют штрих-код, который наносится на изделие и достаточно легко может быть считан сканером. При производстве роторов штрих-код может содержать информацию о роторе, например его номер. Нанесение и считывание номера ротора могут быть выполнены с помощью предлагаемой установки при использовании печатающего устройства и сканера, которые могут быть закреплены как на подвижной каретке, так и неподвижно на станине.

Кроме того, оснащение предлагаемой установки промышленным компьютером позволяет включить установку в локальную сеть для обмена информацией, удаленного контроля и управления установкой.

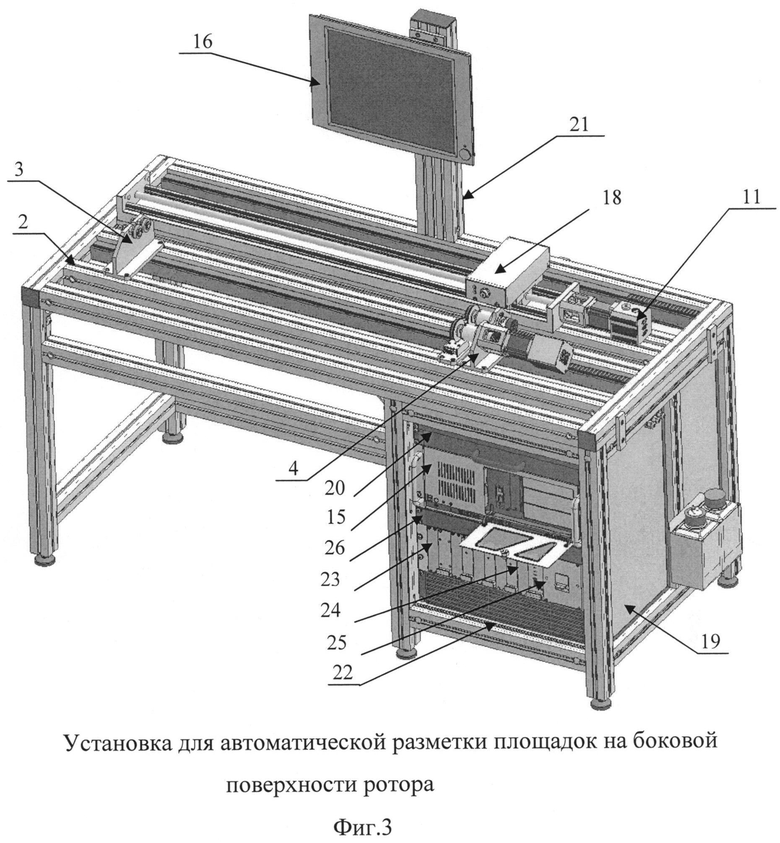

На фигуре 3 представлен пример реализации устройства для автоматической разметки площадок на боковой поверхности ротора (разметчик) на базе предлагаемого изобретения.

Разметчик представляет собой станину (2) с тумбой (19), которые изготовлены из алюминиевого профиля. На верхней поверхности станины размещены: размечаемый ротор, который лежит на двух опорах: левой (3) и правой (4), печатающее устройство (18) на линейном приводе его перемещения (11) и монитор (16) на стойке (21). В тумбе (19) разметчика размещены: клавиатура на выдвижной полке (20), промышленный компьютер (15), блок вентиляторов (22) и блок коммутации (23) со встроенными в него блоками питания (24) и блоком управления печатающим устройством (25), а также панелями коммутации электропитания и сигналов (на задней панели).

Алгоритм позиционирования подвижной каретки с установленным на ней печатающим устройством представлен на фигуре 2.

Необходимо отметить, что разметчик успешно прошел испытания в условиях промышленного производства роторов [5]. По результатам испытаний погрешность осевого позиционирования не превысила ±1 мм, а погрешность азимутального позиционирования не превысила ±1°. Результаты испытания показывают, что при использовании разметчика на производстве трудоемкость технологической операции разметки ротора сократится в 2-5 раз, а доля ошибочно размеченных роторов уменьшится до 0%.

Источники информации

1. Способ балансировки гибких роторов Патент RU 2399428, 2009 г.

2. Метод балансировки гибких роторов в подкритической области и его экспериментальное осуществление. Сборник открытых публикаций и патентов по газовым центрифугам // под ред. Сенченкова А.П., РНЦ «Курчатовский институт», Москва, 1995 г., с. 163-165.

3. Неразрушающий контроль. Справочник в 8 т. под общ. ред. Клюева В.В., «Машиностроение», Москва, 2006 г., Том 2, книга 2, с. 370-386.

4. Неразрушающий контроль. Справочник в 8 т. под общ. ред. Клюева В.В., «Машиностроение», Москва, 2006 г., Том 3, с. 129-168.

5. Результаты испытаний установки автоматической разметки площадок для корректирующих масс в ООО «УЗГЦ». Отчет. ННКЦ. Инв. № НКЦ/11249. 2013 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТВЭЛ | 1998 |

|

RU2154315C2 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ 3D-ПРИНТЕРА | 2014 |

|

RU2552235C1 |

| РОТАЦИОННЫЕ ВЕСЫ-ДОЗАТОР ХОЗИНА В.В. | 2005 |

|

RU2382338C2 |

| АВТОМАТИЗИРОВАННЫЙ МОДУЛЬ РАЗМЕТКИ ГРАНИЦ АКТИВНОГО СЛОЯ В ТВЭЛАХ | 1995 |

|

RU2109354C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627968C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК | 2003 |

|

RU2254555C2 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК | 2014 |

|

RU2561249C2 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| Промышленный 3D-принтер для высокотемпературной печати | 2021 |

|

RU2770997C1 |

Устройство относится к области машиностроения, в частности к робототехнике и технологии изготовления гибких роторов, валов и высокоскоростных роторов газовых центрифуг, и может быть использовано для автоматизации технологического процесса изготовления высокоскоростного ротора газовой центрифуги, в частности для операций, требующих точного позиционирования ротора в осевом и азимутальном направлении. Устройство точного позиционирования на цилиндрической поверхности ротора содержит ротор, расположенный на станине в двух опорах. Одна из опор выполнена без привода, а другая - с приводом. При этом опора, выполненная с приводом, содержит два ролика фрикционной передачи, один из которых соединен с валом электродвигателя, содержащим датчик угла поворота вала электродвигателя, поворачивающего ротор на заданный угол, а на другом ролике установлен датчик угла поворота ротора. Устройство содержит электромагнит удержания ротора, расположенный между роликами фрикционной передачи, датчик начального углового положения ротора, используемый для определения начального положения ротора, модуль линейного перемещения исполнительных устройств или датчиков вдоль боковой поверхности ротора, монитор с сенсорным экраном. Модуль линейного перемещения исполнительных устройств или датчиков состоит из подвижной каретки, шарико-винтовой передачи, концевых выключателей и электропривода перемещения каретки. При этом управление процессом позиционирования каретки относительно ротора осуществляется с помощью промышленного компьютера. Техническим результатом является увеличение точности позиционирования на цилиндрической поверхности ротора и увеличение производительности. 7 з.п. ф-лы, 3 ил.

1. Устройство точного позиционирования на цилиндрической поверхности ротора, отличающееся тем, что содержит ротор, расположенный на станине в двух опорах, одна из которых выполнена без привода, а другая - с приводом, при этом опора, выполненная с приводом, содержит два ролика фрикционной передачи, один из которых соединен с валом электродвигателя, содержащим датчик угла поворота вала электродвигателя, поворачивающего ротор на заданный угол, а на другом ролике установлен датчик угла поворота ротора, электромагнит удержания ротора, расположенный между роликами фрикционной передачи, датчик начального углового положения ротора, используемый для определения начального положения ротора, модуль линейного перемещения исполнительных устройств или датчиков вдоль боковой поверхности ротора, состоящий из подвижной каретки, шарико-винтовой передачи, концевых выключателей и электропривода перемещения каретки, монитор с сенсорным экраном, при этом управление процессом позиционирования каретки относительно ротора осуществляется с помощью промышленного компьютера.

2. Устройство по п. 1, отличающееся тем, что на каретку модуля линейного перемещения установлено исполнительное устройство для нанесения корректирующей массы на ротор.

3. Устройство по п. 1, отличающееся тем, что на каретку модуля линейного перемещения установлено исполнительное устройство для удаления корректирующей массы с ротора.

4. Устройство по п. 1, отличающееся тем, что на каретку модуля линейного перемещения установлено исполнительное печатающее устройство для разметки цилиндрической поверхности ротора.

5. Устройство по п. 1, отличающееся тем, что на каретку модуля линейного перемещения установлено исполнительное устройство, выполненное в виде видеокамеры, для проведения сканирования цилиндрической поверхности ротора.

6. Устройство по п. 1, отличающееся тем, что на каретку модуля линейного перемещения установлено исполнительное устройство для измерения геометрических размеров цилиндрического ротора.

7. Устройство по п. 1, отличающееся тем, что на каретку модуля линейного перемещения установлено исполнительное устройство для проведения автоматизированного неразрушающего контроля ротора на наличие дефектов на поверхности и в материале ротора.

8. Устройство по п. 1, отличающееся тем, что оно оснащено устройством автоматического считывания номера ротора.

| Асимметричный катодный генератор типа пуш-пуль | 1928 |

|

SU8755A1 |

| А.П | |||

| Сенченков | |||

| Сборник открытых публикаций и патентов по газовым центрифугам | |||

| РНЦ "Курчатовский институт", Москва, 1995 г., с.163-165 | |||

| JP 61294216 A, 25.12.1986 | |||

| JP 2004074079 A, 11.03.2004 | |||

| US 5037371 A1, 06.08.1991 | |||

| Лабораторная центрифуга | 1986 |

|

SU1395378A1 |

| Устройство для снятия верхнего слоя грунта | 1986 |

|

SU1392210A1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 2007 |

|

RU2348462C1 |

| US 5382218 A, 17.01.1995 | |||

| JP 4347984 B2, 21.10.2009 | |||

| US 5338283 A, 16.08.1994 | |||

| US 5037371 A, 06.08 | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

2015-03-10—Публикация

2013-05-07—Подача